Машины для разработки мерзлых грунтов реферат

Обновлено: 02.07.2024

Земляные работы являются составной частью строительства большинства инженерных сооружений.

Они включают в себя: отрывку котлованов, траншей и мелиоративных каналов; возведение насыпей, плотин; устройство закрытых проходок в грунте в виде шахт и туннелей под различные подземные сооружения; бурение горизонтальных, наклонных и вертикальных скважин при бестраншейной прокладке трубопроводов под насыпями железных и шоссейных дорог, для установки свайных опор в плотных грунтах, для закладки зарядов взрывчатых веществ при разработке грунтов взрывом и т.д.

Машины для земляных работ по назначению разделяют на:

- землеройные, предназначенные для выполнения одной операции - отделения грунта от массива (экскаваторы);

- землеройно-транспортные, которые не только отделяют грунт от массива, но и перемещают его (бульдозеры, скреперы);

- специальные, предназначенные для уплотнения грунтов (катки, трамбовки, виброуплотнители), для свайных работ (вибропогружатели, дизельмолоты).

Машины для земляных работ различают также по виду привода (электрический, внутреннего сгорания, гидравлический, комбинированный), но ходовому оборудованию (гусеничные, пневмоколесные, шагающие, рельсовые), по климатическому исполнению (обычное, северное, тропическое), по условиям воздействия на грунт (периодического действия, когда технологические операции выполняются последовательно или с частичным совмещением; непрерывного действия, когда все операции выполняются одновременно и непрерывно).

При открытом способе строительства метрополитена наибольшее применение получили одноковшовые экскаваторы - самоходные машины периодического действия, предназначенные для разработки грунта, погрузки его в транспортные средства и укладки в отвал или возводимое земляное сооружение.

Сменное рабочее оборудование одноковшовых экскаваторов (рис.1) предназначено для выполнения различных земляных работ. Прямая лопата (рис.1,а) служит для разработки грунта, расположенного выше уровня стоянки экскаватора, в процессе копания ковш движется вверх от экскаватора.

Обратная лопата (рис.1, б) служит для разработки грунта, находящегося ниже уровня стоянки, при этом ковш движется вверх в сторону экскаватора. Драглайн (рис.1, в) предназначен для разработки грунта ниже уровня стоянки; его ковш, имеющий гибкую подвеску на стреле, движется вверх в сторону экскаватора.

Для разработки грунта слоями, параллельными поверхности забоя, используют машины послойного резания - бульдозеры и скреперы. Эти машины не только роют, но и транспортируют грунт на некоторое расстояние, поэтому их называют также землеройно-транспортными машинами. Работа таких машин возможна на грунтах, обладающих достаточной несущей способностью и хорошим сцеплением с колесами или гусеницами. В переувлажненных грунтах работа таких машин невозможна, поэтому в них предварительно проводят искусственное водопонижение.

экскаватор бульдозер скрепер

Рис. 1. Сменное рабочее оборудование одноковшовых экскаваторов:

а - прямая лопата; б - обратная лопата; в - драглайн, г - грейфер; д - копер для забивки свай; е - грузоподъемный кран; ж - струг; э - рыхлитель грунта

2. Многоковшовые экскаваторы

Многоковшовые экскаваторы применяются для рытья траншей, каналов, добычи глины и других, нерудных строительных материалов в карьерах.

По назначению многоковшовые экскаваторы разделяются на траншейные, карьерные и ирригационные; по способу работы - на экскаваторы продольного копания и экскаваторы поперечного копания. На открытых горных работах применяются полноповоротные роторные экскаваторы большой производительности.

Многоковшовые экскаваторы по конструкции рабочего органа делятся на роторные и цепные. Рабочий орган экскаваторов первой группы представляет собой вращающееся относительно своей горизонтальной оси рабочее колесо (ротор), на котором укреплены ковши.

Ковши многоковшовых цепных экскаваторов закрепляются на цепях, образующих криволинейный замкнутый контур.

Применение значительного количества ковшей рабочего органа экскаватора обеспечивает непрерывное копание грунта, уменьшает необходимые усилия, снижает инерционные нагрузки и способствует повышению производительности машины.

Рис.2. Многоковшовые цепные (а) и роторные (б) экскаваторы

1 - ходовая часть; 2 - двигатель; 3 - цепная передача; 4 - бункер; 5 - ковши; 6 - ковшовая цепь; 7 - ковшовая рама; 8 - транспортер; 9, 10 - механизмы для подъема и привода рабочего органа; 11 - ковшовый ротор

Бульдозер принадлежит к ряду спецтехники. Чаще всего он представляет собой колесный либо гусеничный трактор, оснащенный специальным рабочим органом. В его роли обычно выступает отвал. Отвал располагается вне колес бульдозера. Он может быть не только прямолинейным, но и криволинейным.

Основной задачей бульдозеров является перемещение и планировка грунтов, а также послойное капание земли.

Наиболее часто бульдозер можно встретить при выполнении такого вида задач, как добыча полезных ископаемых. Это связано с тем, что его довольно удобно использовать в карьерах и местах имеющих значительные неровности. Кроме того, использование бульдозеров довольно часто наблюдается при строительстве каналов, недвижимости, а также во время проведения строительно-ремонтных дорожных работ.

В зависимости от типа отвала бульдозеры различают:

с неповоротным отвалом

с поворотным отвалом

с универсальным отвалом

В первом случае неповоротный отвал на бульдозере устанавливается перпендикулярно главной оси машины. В отличие от него, поворотный отвал можно устанавливать, как и в предыдущем варианте, так и диагонально. Причем он может иметь наклон в любую сторону от основной оси.

Универсальный отвал представляет собой конструкцию, состоящую из двух частей. Они соединяются между собой на шарнирах и устанавливаются к оси под небольшим наклоном или перпендикулярно. Чаще всего бульдозеры с универсальным отвалом носят название путеукладчиков.

Существует также разделение бульдозеров по типу привода. Наиболее часто встречаются модели с канатным, гидравлическим и электромеханическим приводом.

Рис. 3. Бульдозер ДЗ-54:

1 - базовый трактор; 2 - гидроцилиндры поворота отвала; 3 - отвал; 4 - козырек; 5 - ножи; 6 - толкающие брусья; 7 - раскос; 8 - опорный шарнир

Базой бульдозера (рис.3) является трактор, оборудованный толкающей рамой, на которую навешен жесткий управляемый отвал, предназначенный для срезания грунта и его перемещения волоком. В транспортном положении отвал поднят над поверхностью земли, и бульдозер может передвигаться, не касаясь грунта отвалом. При движении трактора вперед для разработки грунта отвал опускают, его передняя, оснащенная ножами, кромка срезает слой грунта и перемещает его.

Скрепером называется землеройно-транспортная машина, приводимая в движение тягачом или собственным двигателем и предназначенная для послойного срезания грунта, транспортирования и разгрузки его, производимой в большинстве случаев (кроме моделей с разгрузкой назад) с последующими разравниванием и предварительным уплотнением.

С учетом основных признаков скреперы классифицируются:

1. По емкости ковша (м 3 ) - на скреперы малой емкости, с ковшом емкостью до 5; скреперы средней емкости, с ковшом емкостью до 6-15; скреперы большой емкости с ковшом емкостью более 15;

2. По способу загрузки - на заполняемые за счет подпора грунта при реализации тягового усилия базового тягача и загружаемые с помощью загрузочного устройства. К первому типу относятся скреперы обычного исполнения, а к второму типу - элеваторные, гребковые, роторные.

3. По способу разгрузки - на машины со свободной, принудительной и полупринудительной (комбинированной) разгрузкой. В скреперах со свободной разгрузкой опорожнение ковша осуществляется под действием собственного веса грунта. В скреперах с принудительной разгрузкой полное опорожнение ковша осуществляется с помощью задней стенки. В скреперах с полупринудительной (комбинированной) разгрузкой часть объема грунта высыпается под действием собственного веса, а часть с помощью принудительной очистки.

4. По типу привода - на машины с канатным, электромеханическим и гидравлическим приводом.

Канатный привод состоит из следующих узлов: механической лебедки, системы полиспастов и направляющих блоков, а также рычагов управления. Электрический привод состоит из электродвигателя, шестеренчатого редуктора и зубчатого реечного механизма. К электромеханическому приводу следует отнести также привод, состоящий из электролебедки и канатно-блочного механизма. Гидравлический привод включает насос, бак с жидкостью, гибкие шланги и гидрораспределитель.

5. По способу агрегатирования - на прицепные, полуприцепные, самоходные и скреперные поезда.

Прицепной скрепер буксируется гусеничным или двухосным колесным трактором. Полуприцепной скрепер находится в сцепке с гусеничным или двухосным колесным трактором (тягачом) передней частью (хоботом) через опорно-сцепное устройство.

Самоходный скрепер представляет собой единую конструкцию с индивидуальной энергетической установкой, обеспечивающей передвижение машины и работу всех агрегатов, в том числе и управление рабочими органами.

6. По типу тягача или самоходного оборудования - на колесные и гусеничные. Самоходные скреперы, как правило, выполнены на пневмоколесном ходу.

7. По типу трансмиссий - на механические, гидромеханические, электрические и гидростатические.

Рис.4. Принципиальные схемы скреперов со скребковым конвейером: а набор грунта; б - выгрузка грунта

Основным узлом скрепера является ковш 5 с двумя боковыми стенками и днищем, опирающийся на колеса 7.

К подножевой плите ковша крепят сменные двухлезвийные ножи 2 - два боковых и средние. Ковш снабжен выдвижной задней стенкой 10для принудительной разгрузки, а в передней части - заслонкой Л, поднимающейся при наборе и выгрузке грунта.

Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта

Ковш двумя шарнирами 4 соединен с тягой П-образной рамой 3, жестко соединенной с хоботом 13.

Гидравлическая система управления рабочим оборудованием обеспечивает подъем-опускание ковша 5, заслонки 11, выдвижение задней стенки 10 и возврат ее в исходное положение с помощью трех пар гидроцилиндров 6, 9 и 12.

Насосы гидросистемы рабочего оборудования приводятся в действие от коробки отбора мощности базового тягача.

Раздельное управление гидроцилиндрами осуществляется золотниковым распределителем, установленным в кабине машиниста.

Свежеуложенный грунт в земляном сооружении должен быть уплотнен во избежание самопроизвольного изменения геометрической формы и просадок. Для понижения водопроницаемости земляного сооружения применяют искусственное уплотнение грунтов.

Способ уплотнения грунтов и число приложений нагрузки зависят от свойств грунта: связности, влажности, гранулометрического состава, требуемой степени уплотнения.

Для уплотнения связных и малосвязных грунтов применяются укатка и трамбование, для несвязных грунтов - укатка и вибрация.

По принципу действия машины, применяемые в строительстве для уплотнения грунта, разделяются на машины статического, ударного действия и вибрационные.

По способу передвижения грунтоуплотняющие машины делятся на прицепные и самоходные.

К машинам статического действия относятся прицепные и самоходные катки.

Прицепные катки могут быть гладкими и кулачковыми (225). Более интенсивное уплотнение производят последние. Такие катки могут создавать давление до 75 кГ/см2.

Тяжелые прицепные кулачковые катки изготовляют с двумя дышлами для работы на насыпях челночным способом с перецепкой. В этом случае необходимость в устройстве съездов с насыпи для разворота катка отпадает.

Секционный полуприцепной пневмокаток является более совершенной машиной для уплотнения грунта. Каток представляет собой прицепную упряжную раму, с которой шарнирно соединены отдельные металлические сварные секции, заполняемые балластом. Каждая секция опирается на колесо с пневматической шиной.

Секция имеет два донных люка с крышками для разгрузки балласта. В вертикальном направлении секции могут перемещаться независимо друг от друга. Это обеспечивает постоянную передачу давления каждым колесом на грунт.

Вертикальное перемещение секций относительно друг друга может достигать 300 мм. Буксировку загруженного балластом катка выполняют одноосным тягачом. Выпускаются пневмоколесные катки и прицепными, буксируемыми трактором. Имеется конструкция прицепного катка, секции которого выполнены из железобетона. Выпускаются катки весом 10, 25 и 42 т.

К недостаткам прицепных секционных катков следует отнести то, что они не могут производить работу челночным способом; при работе на насыпях для их разворота необходимо устраивать съезды и пандусы. Самоходный каток на пневмомашинах имеет преимущество перед прицепным катком в том, что он может перемещаться по узким насыпям челночным способом.

Рабочим органом самоходного катка являются передние управляемые и задние ведущие пневмоколеса. Их размещают так, чтобы следы колес одной оси перекрывали промежутки между следами колес другой оси. Таким образом получается сплошная полоса укатываемого грунта.

Машины для разработки мерзлых грунтов

Ежегодно в нашей стране разрабатывается около 1 млрд. м3 мерзлых грунтов, механическая прочность которых в 12—18 раз (достигает 180—220 кгс/см2, или 18—22 МПа), а изнашивающая способность (абразивность) в 100—150 раз выше, чем у талых грунтов. Производительность землеройных машин на разработке мерзлых грунтов резко снижается. Выбор эффективных способов разработки мерзлых грунтов обусловливается конкретными грунтовыми условиями, характером сооружаемого объекта и особенностями строительной площадки.

В современном строительстве разработку мерзлых грунтов ведут в основном двумя способами — взрывным и механическим. Взрывной (буро- и щелевзрывной) способ рыхления мерзлых грунтов применяется, как правило, при больших объемах работ на открытых, удаленных от сооружений площадках при глубине промерзания более 1 м. В последнее время взрывной способ находит применение в стесненных местах в условиях населенных пунктов. В этом случае используют локализаторы взрыва, не допускающие разлета кусков грунта и повреждения сооружений.

Наибольшее распространение получил механический способ разработки мерзлых грунтов специальными машинами, которые условно можно разделить на две группы: а) машины для подготовки мерзлых грунтов к последующей разработке землеройной техникой общего назначения; б) машины для непосредственной разработки мерзлых грунтов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В настоящее время такими машинами разрабатывают более 80% общего объема мерзлых грунтов. Машины первой группы представляют собой рыхлители на мощных тракторах, баровые, дисковые и дискофрезерные машины, сменное рыхлительное оборудование к экскаваторам с гибкой подвеской рабочего оборудования и т. д. Эти машины работают в комплексе с землеройной техникой, обеспечивающей окончательную разработку грунта до заданной отметки. Так, например, при рытье траншей в мерзлых грунтах применяют предварительное рыхление прочного верхнего слоя грунта тракторным рыхлителем с последующей разработкой забоя одноковшовым, или траншейным, экскаватором.

Ко второй группе машин относятся цепные и роторные траншейные экскаваторы, рабочие органы и скоростные режимы которых приспособлены для разработки мерзлых грунтов с промерзанием на всю глубину траншеи (например, экскаватор ЭТР254).

Для разрушения мерзлых грунтов с промерзанием на глубину до 0,5—0,7 м ударными /нагрузками применяют клин-молоты массой 2000—3000 кг и более, подвешиваемые к подъемным канатам грузовых лебедок самоходных стреловых кранов и экскаваторов, оборудованных крановыми стрелами. Во время работы клин-молот подтягивается канатом к головке стрелы и сбрасывается с высоты 6—8 м.

Рис. 1. Конструкция рабочих органов машин ударного действия: а —с ненаправленными ударами; б — то же, с направленными; в — с забиваемым клином; 1 — стрела; 2 — подъемный канат; 3 — падающий рабочий орган; 4 — направляющая рама; 5 — падающий груз; 6 — забиваемый рабочий орган

Свободно падающий клин-молот может иметь направляющую раму, смонтированную на гусеничном тракторе. Нижняя опора рамы подрессорена, что несколько уменьшает влияние динамических нагрузок на трактор при работе. Подъем клин-молота на высоту до 6 м производится лебедкой с приводом от коробки отбора мощности трактора. При перебазировках машины направляющая рама переводится в горизонтальное транспортное положение.

Разрушение мерзлого грунта может производиться забиваемым клиновым рабочим органом, который внедряется в грунт ударами падающего груза.

Способ непосредственного разрушения мерзлых грунтов ударной нагрузкой свободно падающих и забиваемых клин-молотов, хотя и является наиболее простым, все же не получил широкого распространения вследствие низкой производительности (10— 15 м3/ч) и высокой энергоемкости, а также и потому, что большие динамические нагрузки вредно воздействуют как на базовую машину, так и на коммуникации и сооружения, расположенные поблизости от места работы машины.

Для выполнения больших объемов работ на линейных объектах строительства применяют, как правило, высокопроизводительные баровые, дисковые и землеройно-фрезерные машины.

Баровые машины предназначены для нарезания в мерзлых грунтах вертикальных продольных щелей на глубину до 2 м с помощью одной, двух или трех режущих наклонных цепей — баров. Оконтуренные с двух сторон прорезанными щелями полосы грунта разрабатываются затем одноковшовыми экскаваторами с оборудованием обратной лопаты или многоковшовыми траншейными экскаваторами, работающими на пониженных скоростях. Массив мерзлого грунта может быть разрезан барами на крупные блоки массой 5—10 т, которые удаляют из забоя кранами или лебедками. В некоторых случаях разрезанный барами мерзлый грунт предварительно разрушают машинами ударного действия, а его дальнейшую выемку производят экскаваторами.

В качестве базы для баровых машин используют гусеничные и пневмоколесные тракторы, универсальные одноковшовые экскаваторы, цепные многоковшовые и скребковые траншейные экскаваторы.

Однобаровая машина на базе гусеничного трактора мощностью 108 л. с. (80 кВт) состоит из рабочего органа в виде вертикально установленного цепного бара, редуктора привода 1 и гидравлического механизма подъема-опускания рабочего органа. Бар состоит из режущей замкнутой цепи, огибающей направляющую раму (стрелу) с приводной и натяжной звездочками. Каждое звено цепи служит резцедержателем. Резцы специальной формы располагаются на цепи веерообразно и при движении прорезают щель шириной 0,2—0,3 м на заданную глубину. Режущая цепь приводится в движение со скоростью 1 —1,3 м/с от коробки отбора мощности трактора через Редуктор, на конце выходного вала которого укреплена ведущая звездочка цепи. Заглубление бара до заданной отметки, фиксация в рабочем положении, а также подъем в горизонтальное транспортное положение производятся путем поворота его рамы (в вертикальной плоскости) вокруг вала приводной звездочки с помощью гидроцилиндра 4 двустороннего действия.

Трансмиссия хода тягача баровой машины дооборудуется гид-ромеханичесмш ходоуменыиителем, обеспечивающим движение при работе со скоростью 20—140 м/ч. Для выполнения различных планировочных работ, уборки разрушенного мерзлого грунта и засыпки траншей спереди трактора навешивается бульдозерный отвал 6. Гидроцилиндры управления рабочим органом и отвалом бульдозера обслуживаются шестеренным насосом.

Основными преимуществами баровых машин, определяющими их широкое распространение, являются сравнительно высокая производительность (до 40 м3/ч), простота конструкции и удобство в эксплуатации. Основные недостатки — большие затраты мощности (до 60% от всей потребляемой) на преодоление трения в цепях, работающих в абразивной среде, и низкая долговечность рабочего органа.

Для нарезки щелей в мерзлых грунтах применяются также дисковые щелерезные машины (одно- и двухдисковые) на базе тракторов и траншейных экскаваторов, рабочим органом которых является диск с зубьями диаметром до 3 м. Привод рабочего органа может быть гидравлическим или механическим.

Навесное рабочее оборудование однодисковой машины на базе гусеничного трактора мощностью 80 кВт включает в себя плоский ротор-диск диаметром 2,3 м и гидравлический механизм подъема-опускания рабочего органа. Машина способна отрывать щели шириной 0,12 м и узкие траншеи шириной до 0,4 м и а глубину до 1,6—2 м. Ротор снабжен зубьями-клыками, режущими и транспортирующими грунт. Зубья ротора армированы твердосплавными пластинами. Позади ротора на раме установлен зачистной башмак. Привод ротора, вращающегося с частотой 13,4 об/мин, осуществляется от высокомоментного гидромотора через зубчатую передачу. Передвижение машины со скоростью 10—400 м/ч при нарезании щелей обеспечивается гидравлическим ходоуменыиителем. Механизм подъема-опускания рабочего органа обеспечивает его плавное опускание, подъем, фиксацию в заданном положении и принудительный напор на грунт с помощью гидроцилиндров 6, обслуживаемых гидронасосами базового тягача.

На рис. 3, б показана двухдисковая щелерезная машина с механическим приводом рабочего органа на базе трактора мощностью 80 кВт. Два диска 8 диаметром 2,8 м с зубьями приводятся во вращение от вала отбора мощности трактора через муфту включения, карданную передачу и задний автомобильный мост, прикрепленный к раме рабочего органа. Диски прорезают в мерзлом грунте одновременно две щели шириной 0,1 на глубину до 1,2 м. Расстояние между осями щелей составляет 1,84 м. Подъем и опускания рабочего органа производятся двумя гидроцилиндрами. Гидромеханический ходоуменынитель базового тягача обеспечивает бесступенчатое регулирование скоростей рабочего хода в диапазоне 10—300 м/ч. Спереди базовых тракторов дисковых машин навешивают бульдозерные отвалы с гидравлическим управлением.

Основные достоинства дисковых щелерезных машин по сравнению с баровыми — пониженная энергоемкость процесса резания за счет малого количества трущихся поверхностей ротора, более высокие производительность (до 400 м3/ч) и долговечность (в 2—3 раза) жесткого рабочего органа; основные недостатки — громоздкость, высокая металлоемкость и ограниченная глубина копания, составляющая примерно 0,5 диаметра ротора.

Для послойной разработки (фрезерования) мерзлого грунта при отрывке неглубоких выемок и планировании поверхностей применяются землеройно-фрезерные машины ( ЗФМ ), агрегатированные с бульдозером, которые рыхлят фрезой Диаметром до 1 м полосу шириной 2,2—3 м на глубину 0,3—0,5 м со скоростью до 100—150 м/ч. Землеройно-фрезерные машины базируются на серийных гусеничных бульдозерах мощностью 80—118 кВт, оборудованных гидравлическими ходоуменынителями для получения пониженных рабочих скоростей передвижения. Рабочий орган машины — фреза — представляет собой толстостенную трубу с кронштейнами, на которых крепятся режущие зубья, с износоустойчивой твердо сплавной наплавкой. Привод фрезы осуществляется

от коробки отбора мощности трактора через систему цепных передач. В трансмиссию привода фрезы включена предохранительная муфта.

На большей части территории нашей страны с наступлением морозов почвогрунты промерзают на различную глубину в зависимости от температуры окружающего воздуха и продолжительности зимнего периода.

Механическая прочность и абразивность мерзлого грунта в десятки и сотни раз выше, чем талого, поэтому разработка его является одним из наиболее энергоемких и дорогостоящих процессов в строительстве.

В современном строительстве существуют самые различные методы и средства ведения зимних земляных работ.

Основные объемы земляных работ в зимнее время выполняются методом разрушения замерзшего грунта.

Самое широкое распространение в практике строительства имеет механический способ разрушения мерзлого грунта с помощью специальных машин.

В настоящее время для разработки мерзлого грунта механическим способом применяются машины двух видов. В одних машинах процесс разработки основан на резании грунта, в других — на использовании энергии удара. При резании средняя энергоемкость рабочего процесса невысока, можно получить выемку заданного профиля и разрыхлить грунт с определенным фракционным составом.

Существенным недостатком процесса резания является быстрый износ зубьев рабочего органа вследствие высокой абразивности мерзлого грунта. Это особенно относится к машинам с повышенной скоростью резания.

Машины для резания мерзлого грунта отличаются от машин для талого грунта повышенными прочностью рабочего органа и износостойкостью режущих элементов.

Лучшим режущим инструментом для мерзлого грунта являются зубья, армированные твердосплавленными пластинками. Однако из-за хрупкости твердосплавные пластинки при встрече с камнями подвергаются интенсивному выкрашиванию.

Энергия удара используется при разработке, мерзлого грунта, как правило, в машинах циклического ударного действия. Этот способ несовершенен и малопроизводителен, но в практике строительства все еще широко применяется из-за отсутствия достаточного количества эффективных машин.

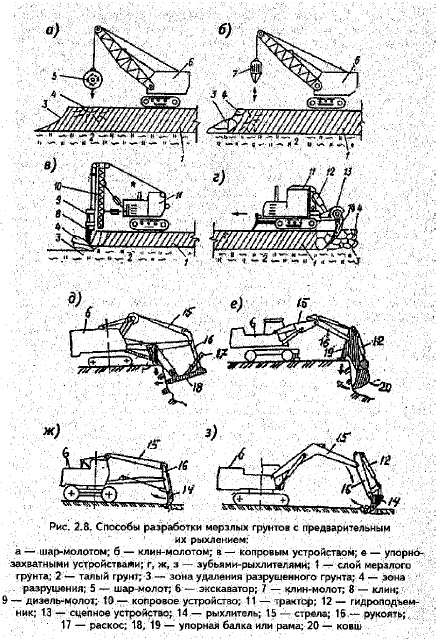

Разрушение грунта ведется двумя путями: с помощью свободно падающих (бросаемых с высоты) тяжелых металлических грузов, называемых шаром- или клином-молотами, либо путем забивания в грунт металлического клина. В первом случае удар получается ненаправленным, и для нарушения целостности массива затрачивается большая энергия; в другом — от массива откалываются определенные глыбы грунта.

Машины для разработки мерзлого грунта резанием можно разделить на две группы:

1) машины, которыми мерзлый грунт только разрушается или разрезается на блоки и подготавливается для последующей разработки землеройными машинами общего назначения;

2) машины, которыми выполняют весь технологический процесс разработки и удаления грунта.

К первой группе машин относятся щелерезные баровые и дисковые машины, фрезерные, роторные активные и стоечные пассивные рыхлители; ко второй — многоковшовые цепные и роторные экскаваторы.

Объем разработки мерзлых грунтов быстро увеличивается в связи с расширением строительства в северных и северо-восточных районах нашей страны — там, где зимний период продолжается 6—7 месяцев.

В связи со значительной прочностью мерзлых грунтов разрабатывать их машинами, применяемыми в обычных условиях, невозможно без предварительной подготовки забоя или замены рабочих органов. Предварительная подготовка забоя заключается в предохранении грунта от промерзания укрытием, оттаивании, нарезании щелей, взрывном и механическом рыхлении, а также физическом или химическом способах разупрочнения грунта. Если грунт надежно предохранен от промерзания, его можно разрабатывать в зимнее время обычными землеройными машинами. Стоимость укрытия грунта теплоизоляционными материалами (шлаком, торфом, соломой, опилками, снегом, пенопластом и т. п.) незначительна, трудоемкость также невелика. Недостаточно широко применяют этот метод из-за сложности соответствующего планирования и организации работ на строительной площадке, а также трудности предохранить слои утеплителя от случайного разрушения.

Оттаивание мерзлых грунтов (огнем, паром, горячей водой, поверхностными и глубинными электродами) целесообразно применять для небольших объемов работ, или при выполнении их в стесненных условиях. Для оттаивания грунта расходуется много энергии (3—9 кВт/м3), и при сравнительно небольшой трудоемкости оно имеет высокую стоимость.

Для подготовки мерзлых грунтов к экскавации чаще других применяют механический способ их разрушения. Основными группами машин, работающих по этому способу, являются навесные рыхлители, машины для нарезания щелей и разработки траншей, оборудование ударного и вибрационного действия.

Для рыхления мерзлых грунтов можно использовать рыхлители на тракторах с тяговым усилием 150 кН (15 т) и более. Обычно навесные рыхлители, рабочие органы которых неподвижны относительно машин (статического действия), целесообразно применять на больших участках работ, так как из-за большой глубины рыхления мерзлых грунтов за один проход при малых площадях участков следующие за рыхлителем машины будут загружены недостаточно.

Мерзлый грунт рыхлится послойно, и на эффективность работы рыхлителя особенно влияет прочность промерзшего слоя, зависящая от температуры и влажности грунта. При температуре грунта ниже —15 °С применять статические рыхлители обычно не рекомендуется. Наиболее целесообразно рыхлить грунт за один проход на глубину промерзания; в этом случае мерзлый грунт взламывается при наименьших затратах энергии. Навесной рыхлитель может работать так при толщине слоя промерзания не более 0,3—0,5 м.

Убирать разрыхленный грунт следует сразу вслед за рыхлением, так как он быстро смерзается и разрабатывать его скреперами или бульдозерами невозможно. Перед началом работы рыхлителя с площадки удаляют снежный покров, благодаря чему увеличивается сцепление тягача с грунтом.

Для работы при отрицательных температурах применяют как. обычные машины, так и в северном исполнении. Обычные машины после проведения определенных мероприятий, могут, как правило, успешно работать до температуры —25 °С. При более низких температурах следует использовать машины в северном исполнении, серийный выпуск которых отечественным машиностроением возрастает.

При проектировании таких машин необходимо предусматривать режущие элементы и детали ходового механизма, повышенной износостойкости, более прочные детали и узлы машин в зонах концентрации напряжений. При расчете размеров сопрягаемых деталей нужно учитывать температурные изменения размеров деталей, так как перепад температур достигает 80—100°. Металлы, применяемые для изготовления машин, при температуре —60 °С должны обладать достаточной, не ниже (20д-30) 104 Н-м/м2, ударной вязкостью. Сварные конструкции отечественных узлов изготовляют из низколегированных сталей, например, 09Г2С(М), 15ХСНД и т. п.

При выполнении указанных требований обеспечивается достаточная надежность работы землеройных машин в северном исполнении при температуре до —50 °С. Для успешной эксплуатации зимой обычных машин проводят подготовительные мероприятия. К ним относятся теплоизоляция и обогрев топливных баков и аппаратуры, смена смазочных масел и топлива на зимние марки, утепление кабины машиниста, установка аккумуляторных батарей.

При использовании машин в северном исполнении или специально подготовленных коэффициенты их использования по времени установлены значительно меньшие, чем при нормальных условиях.

Канатно-блочная система управления применяется на скреперах, бульдозерах и на различном навесном тракторном оборудовании (кусторезах, корчевателях и т. п.). Канатный привод состоит из следующих узлов: механической лебедки, системы полиспастов и направляющих блоков, а также рычагов управления.

Содержание работы

Тема 1. Изучение устройства и работы канатно-блочной системы.

Тема 2. Оборудование для уплотнения бетонных смесей.

Тема 3. Машины и оборудование для гидромеханизации.

Тема 4. Машины и оборудование для разработки мерзлых грунтов.

Тема 5. Установки для набрызга (торкретирования) бетонных смесей и строительных растворов. Машины для приготовления и подачи жестких растворов.

Тема 6. Легкие переносные оконно-крышевые краны.

Тема 7. Козловые и кабельные краны.

Тема 8. Оборудование для производства малярных работ.

Содержимое работы - 1 файл

Реферат на тему Строительные машины.doc

Тема 4. Машины и оборудование для разработки мерзлых грунтов.

Машина ДП-31АХЛ состоит из базового трактора Т- 130МГ-1 с бульдозерным оборудованием, рабочего органа фрезерного типа, силовой передачи вращения рабочего органа, механизма его навески, гидропривода подъема-опускания рабочего органа, гидромеханического ходоуменьшителя, системы управления и противовеса.

Машина ДП-31АХЛ оборудована усовершенствованным рабочим органом, представляющим собой горизонтальный вал с приваренными к нему кронштейнами, на которых посредством скоб установлены литые режущие элементы.

Привод рабочего органа механический от вала отбора мощности (ВОМ) трактора. Он состоит из редуктора отбора мощности, цепных передач и бортовых редукторов.

Редуктор отбора мощности — односкоростной четырехступенчатый с тремя парами цилиндрических и одной парой конических шестерен.

Блок шестерен, перемещаясь вдоль шлицевого вала, выравнивает крутящие моменты, передаваемые параллельными ветвями силовой передачи на вал фрезы. Для предохранения трансмиссии от перегрузок на входном валу редуктора отбора мощности установлена масляная фрикционная муфта предельного момента с металлокерамическими дисками.

Цепные передачи состоят из ведущих и ведомых звездочек, двухрядных втулочно-роликовых цепей.

Натяжение цепей регулируют натяжными устройствами, смонтированными натягах цепных передач. Для предохранения трансмиссии в случае обрыва одной из цепей в ведомых звездочках цепных передач установлены срезные пальцы.

Рамы цепных передач одновременно служат тягами, соединяющими редуктор отбора мощности с балкой, которая связывает между собой бортовые редукторы.

Ведущие шестерни расположены на одном валу с ведомыми звездочками цепных передач. Ведомые шестерни установлены консольно на валу рабочего органа.

Вал рабочего органа, бортовые редукторы и балка представляют собой жесткую металлоконструкцию. Подъем и опускание рабочего органа производят двумя гидроцилиндрами, работающими от гидросистемы трактора. Для плавного опускания рабочего оборудования в штуцеры поршневых полостей гидроцилиндров встроены демпфирующие устройства. Управление подъемом-опусканием осуществляется с использованием секции трехсекционного тракторного гидрораспределителя, две другие секции предназначены для управления бульдозерным оборудованием.

Ходоуменьшитель выполнен в виде гидромеханической силовой передачи, состоящей из гидропривода и механического редуктора.

Гидропривод включает в себя аксиально-поршневые насос и гидромотор, гидрораспределитель, дроссель, фильтр, гидробак и трубопроводы.

Редуктор ходоуменьшителя расположен в одном корпусе с редуктором отбора мощности на привод рабочего органа и имеет самостоятельную масляную ванну. Его установка не требует разборки и доработки трактора. Редуктор приводится гидромотором. Выходной вал редуктора через промежуточный вал коробки передач связан с валом первой передачи трактора.

Гидробак, фильтр, насос и гидромотор, а также часть трубопроводов гидропривода смонтированы на корпусе редуктора. Дроссель с обратным клапаном установлен в кабине трактора, распределитель — на крыле трактора.

Бесступенчатое регулирование скорости машины осуществляется дросселем, реверс машины — переключением золотникового распределителя.

Машины для разрушения мерзлого грунта динамическим воздействием устанавливаются на одноковшовых экскаваторах и тракторах тягового класса до 10. Это машины, созданные различными строительными организациями, в основном, для собственных нужд, отличаются низкой надежностью.

Наибольший интерес представляют машины комбинированного действия — гидромолоты, являющиеся сменным рабочим органом к одноковшовым экскаваторам.

В настоящее время промышленностью освоен выпуск гидромолотов с энергией удара 1,8—20 кДж (рис. 4.2). Они состоят из корпуса, в котором размещается массивный ударник, подвешенный к штоку поршня рабочего цилиндра, блока рабочего цилиндра, включающего распределительное устройство и гидроаккумулятор, и узла крепления сменного рабочего инструмента. Ударник подвешен к штоку поршня рабочего цилиндра посредством упругого шарнира.

Узел крепления гидромолота к экскаватору состоит из двух дугообразных рычагов, представляющих собой жесткую раму. В рычагах имеются отверстия для крепления конца рукояти и рычагов поворота. При прижатии бойка к разрабатываемой поверхности включается линия питания и гидромолот начинает работать.

Установки для набрызга (торкретирования)бетонных смесей и строительных растворов. Машины для приготовления и подачи жестких растворов.

Способ торкретирования заключается в нанесении на вертикальные, наклонные и горизонтальные поверхности одного или нескольких защитных слоев цементно-песчаного раствора (торкрета) при помощи цемент-пушки или бетонной смеси, нагнетаемой бетон-шприцмашиной.

Этот способ применяют для укрепления поверхностей тонкостенных конструкций в односторонней опалубке (куполов, сводов-оболочек, резервуаров), для нанесения плотного и водонепроницаемого защитного слоя подземных сооружений, а также для замоноличивания швов, исправления дефектов в бетоне, при ремонтно-восстановительных работах и для усиления железобетонных конструкций. Для торкретирования применяют высокомарочные цементы. В обычных условиях используют портландцемент марки 500, а для моноличивания, создания водонепроницаемых облицовок и ремонта быстротвердеющий цемент. Песок должен быть по возможности чистым, сухим и не содержать зерен более 8 мм. Для ускорения схватывания смеси в воду затворения растворяют добавки. Комплект оборудования для торкретирования состоит из цемент-пушки, компрессора, бака для воды, воздушных и материальных шлангов и сопла.

Сухую цементно-песчаную смесь соответствующего состава, приготовленную в смесителе, загружают в цемент-пушку. Под давлением сжатого воздуха 2—3,5 кг/см2 смесь подается по материальному шлангу в сопло. Одновременно в сопло поступает вода из бака, давление которой должно быть на 1—1,5 кгс/см2 выше, чем в цемент-пушке. Увлажненная смесь, вылетая из сопла со скоростью до 100 м/с, ударяется о торкретируемую поверхность и прилипает к ней. В результате образуется плотный и прочный слой торкрет-бетона. Некоторая часть цементно-песчаной смеси отскакивает от поверхности и падает у места торкретирования. Эти потери называют отскоком.

Для уменьшения отскока в воду затворения добавляют поверхностно-активные вещества (абиетат натрия, мылонафт), которые увеличивают клеящую способность смеси.

Перед торкретированием тонкостенных конструкций устанавливают и закрепляют одностороннюю опалубку, оставляя одну сторону открытой для нанесения торкрета, и монтируют арматуру. Перед нанесением защитных обделок, ремонтом и омоноличиванием тщательно очищают и промывают поверхности. Для обеспечения лучшего сцепления слоя торкрета с бетоном на гладких поверхностях делают надсечку. Перед торкретированием проверяют исправность всех механизмов, чистоту и соединения шлангов, а также наносят пробу торкрета на переносной деревянный щит. Для получения плотного торкрета и уменьшения отскока сопло при нанесении следует держать на расстоянии 0,7—1,0 м от торкретируемой поверхности, а струю смеси направляют перпендикулярно ей. Чтобы получить слой торкрета равномерной толщины, сопло в процессе нанесения перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности торкрет наносят снизу вверх. Чтобы свеженанесенный торкрет не сползал с них, регулируют подачу воды в смесь и толщину слоев, которую контролируют по маякам. Оптимальная толщина слоя торкрета, нанесенного за одну проходку, составляет 25—30 мм.

Потолки торкретируют в несколько слоев, иолы — сразу на всю толщину.

При многослойном торкретировании время между нанесением отдельных слоев устанавливает строительная лаборатория. Это время должно быть таким, чтобы под действием струи смеси не разрушался предыдущий слой торкрета. С другой же стороны, для обеспечения втапливания свежего слоя в ранее нанесенный и лучшего их сцепления максимальный перерыв не должен превышать времени схватывания цемента.

Для получения гладких поверхностей, бетонируемых методом торкретирования, сразу же после нанесения последнего слоя его заглаживают и затирают стальными гладилками. Затем поверхность железнят. После такой обработки получают конструкции с гладкими поверхностями, отличающимися плотностью, водонепроницаемостью и морозостойкостью. Метод набрызг-бетона применяют для возведения тонкостенных конструкций, обделки туннелей, омоноличивания швов, а также для исправления дефектов бетона и ремонтных работах. В отличие от торкрет-бетона смесь, наносимая набрызгом, содержит помимо цемента и песка также щебень или гравий крупностью до 25 мм.

Бетон способом набрызга наносят на вертикальные, наклонные и горизонтальные поверхности. Перед началом работ устанавливают одностороннюю опалубку и арматуру, очищают и промывают поверхности.

Комплект оборудования для нанесения набрызг-бетона смонтирован на двухосном прицепе. В него входят бетоносмеситель принудительного действия со скиповым подъемником, многоковшовый элеватор, бункер-накопитель, набрызг-машина типа С-630А, два бака для воды, шланги, сопло и компрессор.

Сухую смесь, приготовленную в смесителе, подают элеватором в бункер, а из него загружают набрызг-машину. Под давлением воздуха в 4—5 кгс/см2 смесь по шлангу подается в сопло, в смесительную камеру которого поступает вода. Увлажненная смесь вылетает из сопла со скоростью 120 м/с. Оптимальное расстояние между бетонируемой поверхностью и соплом составляет 1—1,2 м.; Вращательные движения сопла обеспечивают равномерную толщину слоя, которая должна быть 50—70 мм.

Бетонирование методом набрызг-бетона обеспечивает высокое качество поверхностей конструкций. Набрызг-бетон имеет плотную структуру, высокую прочность, водонепроницаемость и морозостоек. Сменная производительность установки, обслуживаемой тремя рабочими, достигает 18—21 м3, что обеспечивает весьма высокую выработку на одного человека — 6—7 м3 в смену.

В условиях современного круглогодичного строительства примерно 20% объема земляных работ разрабатывают в зимнее время. В связи повышенной прочностью мерзлых грунтов зимой в несколько раз увеличивается трудоемкость и стоимость их разработки

В условиях современного круглогодичного строительства примерно 20% объема земляных работ разрабатывают в зимнее время. В связи повышенной прочностью мерзлых грунтов зимой в несколько раз увеличивается трудоемкость и стоимость их разработки. Без предварительной подготовки может разрабатываться грунт, промерзший на глубину до: 0,1 м 3 - скреперами и бульдозерами; 0,15 м 3 - экскаваторами-драглайнами; 0,25 м 3 - экскаваторами, оборудованными прямой лопатой, с ковшами вместимостью 0,5. 0,65 м; 0,4 м - то же, но более мощными экскаваторами. В остальных случаях грунт до разработки должен быть предварительно подготовлен одним из следующих способов: предохранением от промерзания; оттаиванием; рыхлением.

Предохранение от промерзания заключается в предварительной обработке или утеплении грунта до замерзания теплоизоляционными материалами. Для этого грунт после отвода поверхностных вод можно разрыхлять или вспахивать с боронованием на глубину до 0,35 м 3 , закрывать местными теплоизоляционными материалами (листва, хвоя, опилки и т.п.), а также устраивать снегозадержание.

Оттаивание грунта может осуществляться сверху вниз, снизу вверх и по горизонтальному направлению - радиально от нагревателя.

Наиболее простым (но дорогостоящим) является огневой способ (рис.1), при котором мерзлый грунт оттаивает сверху вниз благодаря сжиганию на поверхности замерзшего грунта под колпаком твердого или жидкого топлива. Для оттаивания 1 м мерзлого грунта расходуется примерно 130 кг торфа, 50 кг угля, 0,15 м 3 дров, 5 кг дизельного топлива.

а - огневым способом; б - паровыми иглами; в, г - горизонтальными и вертикальными электродами; 1 - камера сгорания; 2 - вытяжная труба; 3 - слой грунта (опилок); 4 - паропровод; 5 - колпак; 6 - скважина; 7 - паровая игла; 8 - электрод; 9 - трехфазная электросеть.

Также по направлению сверху вниз мерзлый грунт можно отогревать горизонтальными электродами. Для создания токопроводящих условий поверхность грунта покрывают опилками, смоченными в солевом растворе. Затем отогретый грунт становится проводником тока, а опилки способствуют сохранению тепла. Прогревание мерзлого грунта электротоком снизу вверх можно осуществить, если имеется возможность погрузить вертикальные электроды ниже уровня промерзания грунта.

Примером отогревания грунта в радиальном направлении может служить оттаивание паровыми иглами или электронагревателями. В первом случае пар, проходя между двумя трубами отдает тепло грунту через наружную трубу; во втором - внутри трубы располагают нагревательный элемент, который нагревает поверхность трубы.

Рыхление мерзлого грунта может осуществляться взрывным или механическим способом. Взрывание грунта производят только специально подготовленные рабочие-подрывники. Для этого в грунте пробуривают отверстия - шпуры или нарезают щели, в которые закладываются заряды взрывчатого вещества (ВВ).

Механическое рыхление мерзлого грунта может осуществляться статическим или динамическим воздействием. Пример статического воздействия - рыхление грунта бульдозерно-рыхлительными агрегатами. В качестве механизмов для динамического воздействия используют дизель-молоты, клин-молоты, машины ударного действия, а также навесное оборудование экскаватора (клин и шар-молоты) или гидравлические молоты (рис.2).

Рис.2. Рыхление мерзлого грунта

а - молотом свободного падения; б, в - то же дизель-молотом и гидромолотом; г, д- при глубине промерзания до и более 1,5 м; 1 - молот; 2 - экскаватор; 3 - мерзлый слой грунта; 4 - направляющая штанга; 5 - дизель-молот; 6 - гидромолот.

Кроме рыхления иногда мерзлые грунты режут на блоки с последующим их удалением тракторами или разработкой экскаваторами. Такой метод особо эффективен в тех случаях, когда недопустимо сотрясение грунта. В настоящее время многие компании предлагают свои услуги по аренде экскаваторов. Для нарезания блоков рекомендуются баровые машины с цепным рабочим органом, смонтированном на базе трактора.

Для обеспечения разработки мерзлых грунтов применяются следующие методы:

• предохранение от промерзания;

• непосредственная разработка мощными машинами;

• оттаивание мерзлых грунтов.

Предохранение от промерзания или уменьшение глубины промерзания производят с помощью увеличения пористости грунта путем: вспахивания грунта, утепления его теплоизоляционными материалами и внесением растворов с низкой температурой замерзания ( CaCl2, NaCl). Предохранение выполняют задолго до наступления холодов путем его вспахивания с боронованием, глубинного рыхления, укрытия утепляющими материалами и химической обработки.

Для вспахивания грунта применяют различные плуги с глубиной рыхления не менее 35 см и рыхлители с глубиной рыхления 50-70 см. Затем грунт боронуется на глубину 15-20 см. При глубоком рыхлении (на глубину 1,3 - 1,5 м) используют одноковшовые экскаваторы с ковшом вместимостью 0,4-0,65 м3, при этом грунт разрабатывается навымет и укладывается на место смежной (предыдущей) проходки.

В качестве утепляющих материалов используются местные материалы: сухие листья, торф, опилки, солома, камыш, шлак и др. Могут применяться и полимерные материалы: пленки, пенопласт и т.д. Иногда грунт перед вспахиванием подвергают химической обработке, т.е. прибегают к пропитке поверхностного слоя грунта хлористым кальцием и натрием, нитрит- нитратом натрия, которые понижают температуру замерзания воды в грунте (до -30°С).

Однако, когда грунт не удалось своевременно предохранить от замерзания, и по графику работ грунты необходимо разрабатывать в зимнее время, т.е. в мерзлом состоянии, то в этом случае приходится либо их оттаивать, либо разрабатывать в мерзлом виде с использованием рыхлителей.

Рыхление мерзлых грунтов применяют в случаях, когда их мощность превышает 40 см. Рыхление производят взрывами или механическим дроблением и резанием.

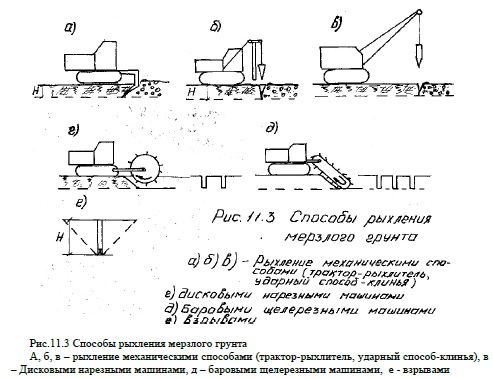

При малой глубине промерзания грунт рыхлят с помощью тракторных рыхлителей (до 0.7 м).. При большей глубине рыхление ведут сколом клиньями или дроблением ударами или дисковыми и баровыми щелерезными машинами, а также взрывным способом. (Рис.11.3, 11.3а).

Для рыхления мерзлого грунта механическим способом при разработке котлованов используют навесные (статические) рыхлители и землеройно-фрезерные машины, а также баровые машины (для нарезки мерзлого грунта на блоки), а при разработке траншей - дисковые экскаваторы, фрезерные и баровые машины; при вертикальной планировке площадки - навесные рыхлители. Эти машины работают обычно вместе с экскаваторами, которые разрабатывают как разрыхленный мерзлый, так и немерзлый (талый) грунт (Рис. 11.3.а).

Непосредственная разработка грунта без рыхления возможна при небольшой глубине промерзания до 0,25 м обычными мелкими экскаваторами, а при глубине до 0,4 м крупными строительными экскаваторами. Разработка грунта экскаваторами при отрицательных температурах затрудняется намерзанием грунта. Намерзание имеет место и в кузовах автосамосвалов. Это уменьшает полезную емкость ковша и кузова, увеличивает продолжительность погрузки и выгрузки. Ручная очистка очень трудоемка, поэтому применяют специальные меры:

• периодическая поливка ковшей и кузова растворами хлоридов;

• обмазка кузова смесью битума с отработанным маслом и покрытие сверху слоем раствора CaC2.

Для обогрева кузова применяются также выхлопные газы, которые пропускаются по каналам в днище кузова.

Основным условием успешной разработки грунта в зимних условиях и предотвращение его от замерзания является большая скорость и непрерывность разработки забоя. Слой снега следует убрать только перед непосредственной разработкой забоя.

Читайте также: