Магнитно импульсная обработка металлов реферат

Обновлено: 02.07.2024

Магнитно-импульсной обработка металлов характеризуется тем, что на давление на деформируемую металлическую заготовку создается непосредственно воздействием импульсного магнитного поля без участия промежуточных твердых, жидких или газообразных сред.

Еще в 1927 г. академиком Л.Капицей была предсказана возможность использования силовых импульсных магнитных полей в технологических операциях по обработке металла.

Это технологическое направление появилось в конце 50-х годов прошлого столетия и сразу же нашло применение в самолетно- и ракетостроении, а впоследствии и в автомобильной промышленности. В настоящее время используется в различных отраслях промышленности вплоть до пищевой. В последнее время начинает использоваться в области медицины и боевой технике.

Начиная с 1960 года, в нашей стране проводятся работы по созданию экспериментальных и опытно-конструкторских образцов МИУ. Широкие технологические возможности метода, экономическая эффективность, относительная простота осуществления привлекли в первую очередь к этому вопросу специалистов, занимающихся техникой сильных импульсных токов и сильных магнитных полей, теорией и практикой индукционных электрических и электромеханических процессов, теорией и практикой высокоскоростного деформирования металлов. Первостепенную роль в создании отечественных МИУ и внедрении метода в промышленность сыграли разработки Харьковского политехнического института им. В.И. Ленина (ХПИ), Ленинградского политехнического института им. М.И. Калинина, Московского энергетического института, ЭНИКМАШ, Тульского НИТИ и других организаций.

В ЭНИКМАШе, начиная с 1962 были созданы и выпускались серийно гамма установок энергоемкостью 10. 80 кДж с производительностью 120. 360 операций/ч [34].

Наряду с указанными целый ряд организаций страны в различное время создали для своих целей МИУ энергоемкостью 3.5. 200 кДж с рабочим напряжением 5. 50 кВ. Установки, разработанные Самарским авиационным институтом, Омским политехническим институтом, институтом атомной энергии имени И.В. Курчатова, ВПТИЭлектро (г. С.-Петербург), Чувашской государственной академией (г. Чебоксары) и другими организациями, хорошо зарекомендовали себя в опытном и мелкосерийном производстве.

На предприятии АО ТНИТИ (г. Тула) впервые в нашей стране разработаны, изготовлены и внедрены в серийное производство автоматизированные магнитно-импульсные установки серии МИУ-Т [48]. Установки изготовлены из комплектующих, выпускаемых нашей промышленностью серийно и могут легко встраиваться в механизированные и автоматизированные линии.

Технологические операции магнитно-импульсной обработки трубчатых заготовок выполняются по двум основным схемам: обжим и раздача.

При обжиме обрабатываемую трубчатую заготовку помещают внутри спирального индуктора соленоидного типа, а при раздаче индуктор находится внутри заготовки.

Формообразующие операции осуществляют на оправках соответствующей формы. Формовкой на оправках можно обжимать трубы с одновременным нанесением внутренней резьбы, получением зигов, фасонных поверхностей и пробивкой отверстий. Часто одновременно с формовкой производят калибровку заготовки по оправке.

Сборочные операции, в основе которых лежит обжим, осуществляются непосредственно на деталях. Процесс соединения металлических деталей применяется при стыковке труб, сборке ряда соединений, для получения герметичных соединений, при запрессовке колец в тело поршня, сборке наконечников с тросами и канатами и др.

В значительной мере основы теории, технологии и оборудования импульсных методов штамповки базируются на результатах работ отечественных и зарубежных школ, к которым принадлежат О.Д. Антоненков, А.М. Балтаханов, И.В. Белый, Ш.У. Галиев, В.А. Глущенков, С.Ф. Головащенко, А.А. Есин, Е.Г. Иванов, В.Н. Кислоокий, С.М. Колесников, А.В. Колодяжный, А.Д. Комаров, В.Д. Кухарь, В.Я. Мазуровский, В.С. Мамутов, В.М. Михайлов, Е.А. Попов, Ю.А. Попов, А.К. Талалаев, Л.Т. Хименко, В.Н. Чачин, Н.Е. Проскуряков, В.Н. Самохвалов, Г.А. Шнеерсон, Б.А. Щеглов, В.Б. Юдаев, С.П. Яковлев, H. Dietz, H.P. Furth, J. Jablonski, H. Lippman, R.H. Post, H.P. Waniek, R. Winkler и другие.

Исторически сложилось, что разработка математических моделей шла по двум направлениям:

1) достаточно полное описание электродинамических процессов без учета движения заготовки и индуктора;

2) решение задач механики МИОМ с использованием экспериментально установленных сил, действующих на индуктор и заготовку.

Ниже приведен обзор наиболее известных работ, посвященных обоим направлениям.

1.1 Математические модели электродинамических процессов

При расчете электромагнитных параметров процесса МИОМ используют два основных определения пондеромоторных сил [34]:

- силы взаимодействия тока, протекающего по обрабатываемой заготовке, с магнитным полем индуктора;

- силы взаимодействия двух токов, один из которых протекает в индукторе, а второй в обрабатываемой заготовке.

Задачи расчета электромагнитных параметров индуктивно-связанных систем и, в особенности, распределения тока в них при магнитно-импульсной обработке металлов наиболее подробно рассмотрены в работе [8], где электромагнитные параметры определялись в каждом конкретном случае решением системы интегро-дифференциальных уравнений, описывающих распределение тока в индукторе и заготовке, изменение во времени электропроводности материалов и размеров системы.

Для расчета многовитковых индукторных систем представляется перспективным метод, при котором реальный индуктор заменяется индуктором с равномерным распределением плотности тока [24], а краевые эффекты в области между витками учитывают добавочным зазором, увеличивающим исходный геометрический зазор до эквивалентного.

Раздел: Промышленность, производство

Количество знаков с пробелами: 132892

Количество таблиц: 115

Количество изображений: 214

Непрерывное развитие производства машин предъявляет новые, более высокие требования к технологии машиностроения вообще и методам изготовления деталей в частности. В развитии отрасли технологии машиностроения совершенствование и создание новых методов обработки является одной из важнейших задач, без успешного решения которой немыслимо и совершенствование отрасли в целом. С точки зрения эффективности производства совершенствование и создание новых методов обработки в сравнении с другими направлениями развития отрасли дает наиболее высокий экономический эффект. В частности, он в 3 — 4 раза выше, чем эффект от реализации разработок в области автоматизации. По степени влияния на уровень производства новые методы обработки и технологии вызывают наиболее радикальные изменения, приводя к его революционным преобразованиям.

Работа содержит 1 файл

Магнитно-импульсная обработка.doc

Непрерывное развитие производства машин предъявляет новые, более высокие требования к технологии машиностроения вообще и методам изготовления деталей в частности. В развитии отрасли технологии машиностроения совершенствование и создание новых методов обработки является одной из важнейших задач, без успешного решения которой немыслимо и совершенствование отрасли в целом. С точки зрения эффективности производства совершенствование и создание новых методов обработки в сравнении с другими направлениями развития отрасли дает наиболее высокий экономический эффект. В частности, он в 3 — 4 раза выше, чем эффект от реализации разработок в области автоматизации. По степени влияния на уровень производства новые методы обработки и технологии вызывают наиболее радикальные изменения, приводя к его революционным преобразованиям.

Одним из перспективных направлений является применение новых наукоемких технологий на основе физико-химического модифицирования поверхностных слоев деталей и инструментов, направленных на повышение твердости и износостойкости. Значительная часть из них это методы обработки с применением концентрированных потоков энергий, которые в настоящее время распространены недостаточно широко (электронное, лазерное и магнитное упрочнение). Актуальность исследований в этом направлении обусловлена сложностью и недостаточной изученностью механизмов и эффектов, сопровождающих процессы упрочнения поверхностных слоев изделий с заранее заданными свойствами в условиях высоких скоростей энергетического воздействия.

Магнитное упрочнение на основе метода магнитно-импульсной обработки (МИО) обладает рядом преимуществ по сравнению с методами на основе воздействия других видов энергий, в частности: низкая себестоимости обработки, сохранение геометрии обработанных деталей, отсутствие расходных материалов и дополнительных агрессивных сред, простота технологической оснастки и экологическая чистота. В связи с этим, актуальна проблема создания эффективного и гибкого метода поверхностного упрочнения на базе существующих методов МИО, а также разработки его аппаратурно-технологического оформления. Применение с этой целью локализованного импульсного магнитного поля высокой напряженности в комбинации с предварительным индукционным нагревом значительно интенсифицирует процесс упрочнения, уменьшая время обработки, применяемые мощности и, следовательно, экономические затраты на его реализацию. Несомненные достоинства этого способа потребовали разработки физико-математической модели и экспериментального исследования, что позволит выявить оптимальные энергетические и технологические параметры обработки для достижения наилучших физико-механических свойств обработанного поверхностного слоя.

Целью исследования является повышение стойкости и долговечности детали (болт) применения магнитно-импульсной обработки.

Задачами, соответственными поставленной цели, являлись:

• анализ существующих способов поверхностного упрочнения инструментальных сталей на основе МИО, выявление недостатков, ограничивающих их применение в промышленности;

• разработка математической модели процесса комбинированной МИО и установление технологических параметров обработки;

• экспериментальное исследование влияния напряженности магнитного поля на эффективность процесса магнитно-импульсного упрочнения;

• разработка технологии комбинированной МИО.

Решение поставленных задач позволит создать эффективный метод поверхностного упрочнения сталей, что значительно увеличит стойкость детали (болт)

Теоретическая часть

Физическая сущность обработки

(сделано в gif animator, количество кадров 6, количество повторений 5)

Главной особенностью ферромагнитного состояния считает наличие доменной структуры. Устойчивость доменной структуры при прочих равных условиях определяется взаимодействием междоменных структур с дислокациями, которое обусловлено интерференцией упругих полей дислокации и магнитострикционных деформаций. От плотности дислокации зависят размеры и число доменов. Увеличение плотности дефектов приводит к зарождению новых доменов меньших размеров. Наличие включений, например, карбидов, также способствует уменьшению размеров доменов. При высокой концентрации доменов малых размеров образуется развитая сетка междоменных границ, где сосредоточивается упругая энергия магнитострикции. Такая структура характерна для быстрорежущих сталей после термической обработки.

После магнитной обработки происходит смещение междоменных границ, изменяются магнитострикционные напряжения за счет разориентации намагниченности (спиновых магнитных моментов) внутри междоменной границы. В результате не исключено движение дислокации в поле магнитоупругих напряжений, возникающих у доменной границы. Возможность этих процессов определяется рядом факторов, прежде всего уровнем действующих напряжений, степенью и характером закрепления подвижных участков дислокации, взаимной ориентации доменной границы и дислокации. При этом границы доменов увеличиваются за счет объединения более мелких доменов и дислокации, количество которых существенно меньше после снятия магнитного поля [2].

Методы проведения МИО

Деталь перед обработкой (или инструмент) помещают в полость соленоида со стороны, например, северной полярности таким образом, чтобы центр тяжести детали был удален от положения равновесия. При включении установки деталь силой F1 "втягивается" магнитным полем в полость соленоида с некоторым ускорением и совершает внутри полости колебательные движения. При МИО за счет инерции деталь (и ее центр тяжести) сместится в противоположную сторону и она испытает втягивание в соленоид со стороны южного полюса. Со стороны другого полюса соленоида на деталь действует сила F2, которая и втягивает ее обратно внутрь соленоида. Таким образом деталь многократно пересекая магнитный поток, совершает в полости соленоида свободные перемещения, которые с течением времени уменьшаются за счет сил трения детали о стенки индуктора и которые будут затухать. Когда колебания прекратятся, деталь займет положение равновесия, а сила F2 будет равна нулю. При этом деталь расположится по центру соленоида. Количество колебаний и амплитуда их зависят от мощности поля W0, массы детали m и электромагнитных свойств материала.

При таких перемещениях детали вследствие неоднородной кристаллической структуры в ней возникают вихревые токи. Вихревые токи обусловливают магнитное поле и локальные микровихри, которые, в свою очередь, нагревают участки вокруг кристаллитов напряженных блоков и неоднородностей структуры металла. Микроструктура сплава улучшается в течение 0,01 . 1,0 с.

Лабораторные опыты с образцами из сталей 40, У12, ЗОХГСА, 65Г, 70 и других показали, что для улучшения их механических и технологических характеристик достаточно создать импульсное магнитное поле напряженностью не выше 2000 кА/м. Однако для завершения внутренних процессов, связанных с рассеянием электромагнитной энергии, в материале деталей необходимо время t, которое меняется от 5 до 24 ч.

Для инструмента из быстрорежущих сталей, а также для деталей из конструкционных и легированных сталей продолжительность одного цикла магнитной обработки не превышает 1,0 . 5,0 с. При этом в магнитном поле средней напряженности за период импульса 0,5 . 1,0 с. цилиндрический инструмент (или деталь) подвергается "винтовому сжатию". Схема электродинамических сил, действующих в полости индуктора на тело детали показана на рис. 1. В полости соленоида происходит неодновременное намагничивание массы инструмента. Поэтому для завершения структурных превращений II рода, направленных на уменьшение в ней свободной энергии, необходимо время [6,7].

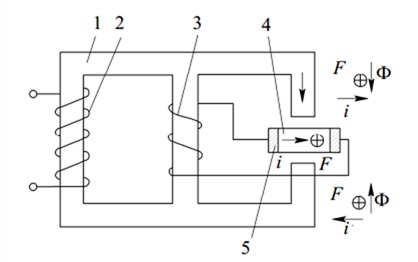

Рис. 1 — Схема электродинамических сил, действующих на тело детали в импульсном магнитном поле:

F1 — сила инерции детали;

F2 — сила воздействия магнитного поля на образец;

F3 — сила, сжимающая тело детали;

N — силовые линии магнитного поля:

1 — соленоид;

2 — деталь

Тепловая энергия W2 после МИО расходуется в образцах на процессы, связанные с фазовыми превращениями 1-го и 2-го рода. В основном эти процессы способствуют устранению дефектов термообработки деталей.

Практическая часть

В моей работе будет рассмотрена проблемная деталь из сборки компрессора, а именно болт M5, который служит для крепления внутренних элементов компрессора. Данная деталь должна противостоять знакопеременным нагрузкам, а так же вибрационному воздействию на протяжении длительного периода времени, в течении всего срока действия компрессора. Для обработки болтов на заводе используется термообработка: закалка с последующим отпуском. Предлагается заменить термообработку на магнитно-импульсную. Проведём предварительное сравнение этих двух методов обработки.

Термическая обработка:

• Время 90 мин.;

• Газ 1,5 м^3/ч;

• Изменения в металле:

– уменьшает или снимает остаточные напряжения;

– повышает вязкость;

– уменьшает твердость;

– уменьшает хрупкость стали

повышение прочность, пластичность.

Магнитно – импульсная обработка:

• Время 2 мин.;

• Электрич 2 кВт/ч 2мин.;

• Изменения в металле:

– увеличивается коррозионная стойкость;

– уменьшается концентрация напряжений;

– повышается предел выносливости;

– увеличивается долговечность;

– происходит упрочнение.

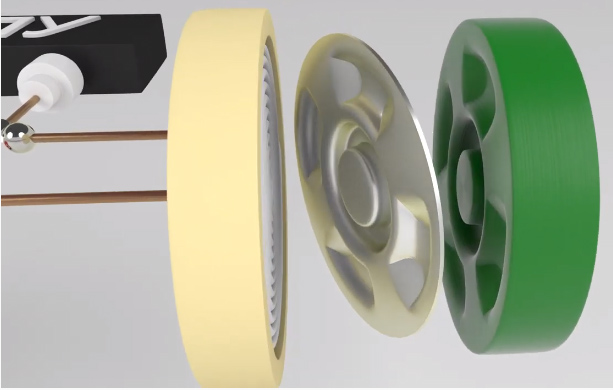

Рис.2 — Сборка компрессора

Проведя анализ уже существующих результатов экспериментов магнитно- импульсной обработки можно сделать выбор наиболее существенных результатов, достигнутых этим способом обработки:

• Упрочнение стыкового многорядного заклёпочного соединения – 280%;

• уменьшение концентраций напряжений сварных швов на 80%;

• увеличение коррозионной стойкости сварных конструкций трубопроводов на 140%;

• повышение предела выносливости сварных конструкций подъёмного крана на 130%;

• увеличение долговечности канатов D менее 30мм на 200%.

Для магнитно-импульсной обработки болта необходимо выдерживать такие режимы:

• напряжение поля;

• время импульса;

• количество циклов;

• полярность.

При этом ожидаются следующие результаты:

• увеличение коррозионной стойкости на 110%;

• упрочнение на 120%;

• увеличение долговечности на 150%.

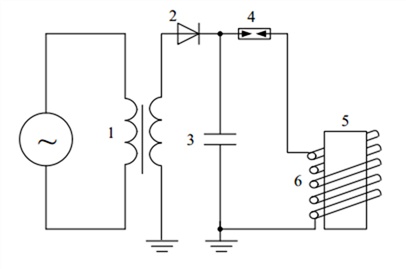

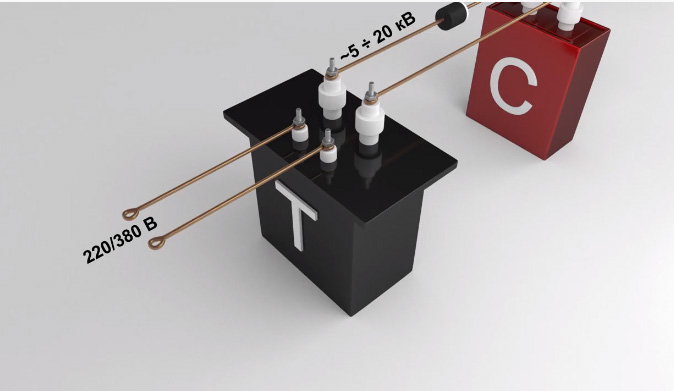

Рис.3 — Функциональная схема МИУ

В качестве оборудования для проведения магнитно-импульсной обработки используются магнитно-импульсные установки. Магнитно-импульсные установки независимо от принятой схемы и назначения можно рассматривать как комплекс, состоящий из технологического и энергетического оборудования.

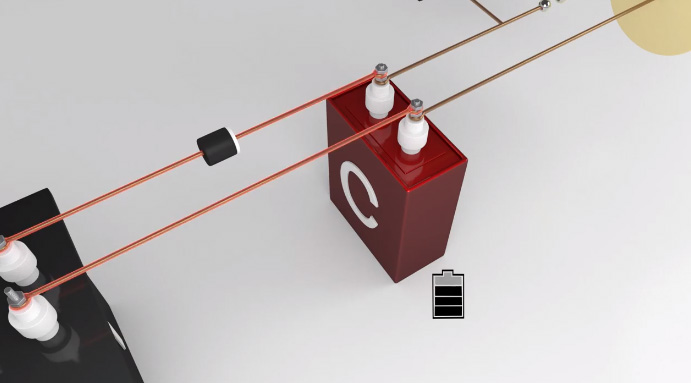

Энергетическое оборудование состоит из ёмкостного накопителя С; зарядного устройства, включающего в себя повышающее устройство ( высоковольтный трансформатор) ПУ и выпрямительное устройство ВУ; коммутирующее устройство Р; индуктор И; пускорегулирующее устройство ПРУ; аппаратуру и автоматику, состоящую из блока поджигающего устройства БПУ; блока автоматики БА и задатчика З; защитного устройства, состоящего из короткозамыкателя КЗ, блокировок и других элементов; измерительной аппаратуры, содержащей делитель напряжения ДН.

Магнитно-импульсная обработка металлов.

Магнитно-импульсная обработка (МИО) металлов представляет собой способ пластической деформации металлов, который возможен при прямом преобразовании электроэнергии в механическую в обрабатываемом изделии.

Основой магнитно-импульсной обработки являются электродинамические силы, возникающие в проводящем теле изделия, находящемся в переменном электромагнитном поле.

Установка магнитно-импульсной обработки (рис. 1.2) имеет зарядное устройство, батарею конденсаторов - накопитель энергии, коммутирующее устройство и индуктор. Батарея 3 заряжается через выпрямитель 2 от источника питания 1. По завершении зарядки батарея с помощью коммутирующего устройства 4 замыкается на индуктор 6.

Рис. 1.2. Принципиальная схема электрической цепи установки для магнитноимпульсной обработки металлов: 1 - источник питания; 2 - выпрямитель; 3 — батарея конденсаторов; 4 - коммутирующее устройство; 5 - изделие; 6 - индуктор

Протекающий по индуктору ток создает магнитный поток, который пересекает металлическое изделие 5 и создает в нем вихревые токи.

При разрядке конденсатора емкостью С на индуктивную катушку L импульс тока имеет длительность и форму, определяемые параметрами разрядного контура R, L и С.

Энергия, выделяющаяся в цепи, идет на нагрев заготовки, механическую работу деформации заготовки, нагрев проводников цепи и частично рассеивается в пространстве. Давление на обрабатываемую заготовку (кг/см2) зависит от плотности энергии электромагнитного.

При плавной скорости нарастания магнитного поля и значительной длительности импульса давление может проникнуть за заготовку и вызвать обратную реакцию, что существенно ослабит результирующее давление на обрабатываемую заготовку. Для предотвращения противодавления необходимо, чтобы длительность импульса не превышала времени деформации заготовки.

1.2. Технологическое оборудование магнитно-импульсной обработки

Установки для магнитно-импульсной обработки включают два основных узла: подготовительный (накопление энергии и формирование импульсного напряжения и тока) и технологический. К подготовительному узлу относятся генераторы импульсных токов, к технологическому - индукторы.

Генераторы импульсных токов преобразуют переменный ток промышленной частоты в импульсы токов большой амплитуды. Главными элементами генератора являются зарядное устройство, батарея конденсаторов, коммутирующее и поджигающее устройства.

В узел зарядного устройства входят повышающий трансформатор, выпрямитель и пускорегулирующая аппаратура. Батарея конденсаторов предназначена для накопления электрической энергии с дальнейшей разрядкой на технологический узел. В установках магнитно-импульсной обработки для этих целей применяются импульсные конденсаторы. Они должны иметь очень маленькую индуктивность, их конструкция должна обеспечивать длительную работу в режиме близком к режиму короткого замыкания. Объединение конденсаторов в батарею вызвано требуемой рабочей характеристикой генератора импульсного тока. С целью уменьшения времени разрядки батареи конденсаторов и обеспечения кратковременности выделения энергии в индукторе необходимо уменьшать общую индуктивность установки путем снижения индуктивности батареи конденсаторов, ошиновки и разрядника, что приведет к повышению эффективности магнитно-импульсной обработки.

Коммутирующее устройство (коммутатор) предназначено для того, чтобы в заданный момент подавать импульс напряжения на рабочую катушку, пропускать возникающий импульсный ток за определенное время и регулировать напряжение на конденсаторах. Коммутатор должен обеспечивать возможность регулирования рабочего напряжения, пропускать значительные токи, иметь малую индуктивность и большой срок службы. В установках применяют механические, ионные и дуговые коммутирующие устройства.

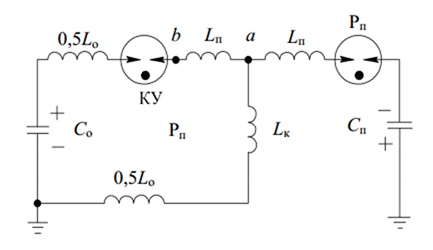

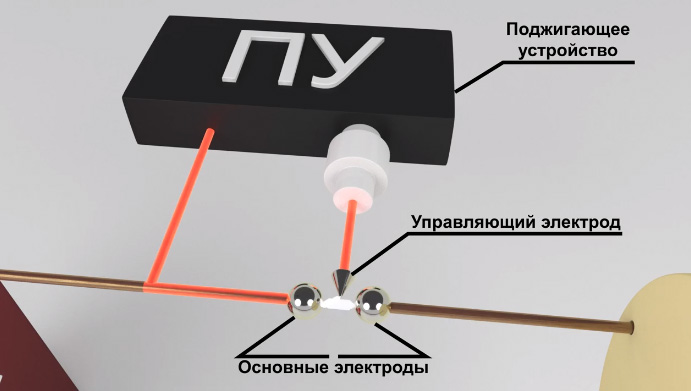

Разрядники, применяемые в коммутирующих устройствах, бывают трех типов: открытые, вакуумные и газонаполненные. Более востребованными являются вакуумные и газонаполненные разрядники. Они характеризуются широким диапазоном регулирования рабочего напряжения, возможностью изменения давления в разряднике и способностью коммутировать значительную энергию. Электрическая схема двухэлектродного газонаполненного разрядника показана на рис. 1.3.

Применение МИО металлов разнообразно и определяется импульсным характером и большой удельной мощностью возникающих давлений. Данный метод преимущественно применяется для обработки давлением тонкостенных металлических заготовок любых форм.

Рис. 1.3. Схема двухэлектродного разрядника: a, b — контрольные точки схемы; (Lп - Lк - 0,5Lo) — разрядная цепь; Lп - индуктивность поджигающей цепи; Lк - индуктивность колебательного контура; L0 - основная индуктивность; (Сп - Lп - Lк - 0,5Lo) — колебательный контур схемы поджига; С0 — основная емкость; Сп — поджигающая емкость; КУ — коммутирующее устройство; Рп - вспомогательный разрядник поджига

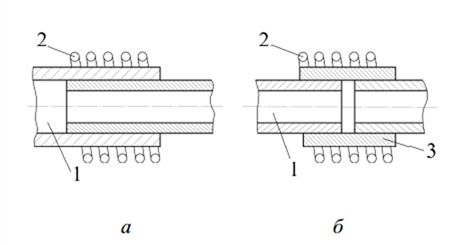

Рис. 1.4. Схема магнитно-импульсной обработки: а - соединение концов труб; б - соединение труб муфтой; 1 - заготовки; 2 - соленоид; 3 - муфта

Главными преимуществами установок магнитно-импульсной обработки (рис. 1.4) являются: отсутствие движущихся и трущихся частей; простота управления и регулирования мощности; компактность, простота обслуживания; высокая производительность; возможность механизации и автоматизации операций обработки.

К недостаткам магнитно-импульсной обработки следует отнести: невысокий КПД процесса; сложность обработки деталей с отверстиями или пазами, мешающими прохождению тока; недостаточную долговечность индукторов при работе в электрических полях высокой напряженности; сложность обработки деталей большой толщины.

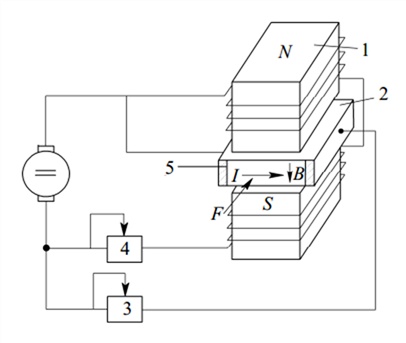

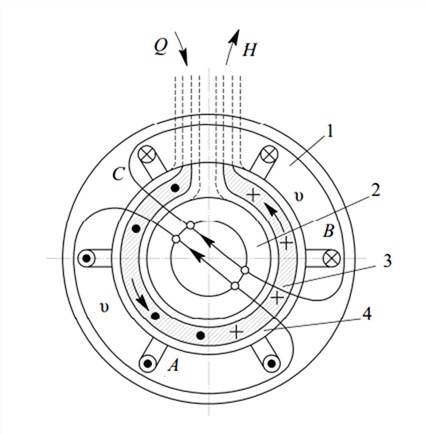

1.3. Особенности устройства электромагнитных насосов

Установки электромагнитной транспортировки жидких металлов по принципу действия подразделяют на два вида: кондукционные и индукционные, хотя и те и другие являются насосами магнитогидродинамического принципа действия.

Кондукционные насосы перекачивают проводящую жидкость в результате взаимодействия магнитного поля, создаваемого магнитной системой насоса, с электрическим током, проходящим через находящуюся в насосе проводящую жидкость.

Кондукционные насосы бывают постоянного и переменного токов. Кондукционный насос постоянного тока (рис. 1.5) подобен электродвигателю постоянного тока, в котором обмотка якоря заменена электропроводящей жидкостью.

Принцип работы кондукционных насосов переменного тока аналогичен принципу работы насосов постоянного тока. Только в этом случае направление тока должно изменяться с изменением направления магнитного поля, создаваемого электромагнитной системой насоса. Как правило, такие насосы и трансформаторы объединяют в одну конструкцию.

Рис. 1.5. Схема кондукционного насоса постоянного тока: 1 - электромагнит; 2 - канал с токопроводящими шинами 5; 3, 4 - регуляторы тока через канал и катушку электромагнита; I - ток; В - магнитное поле

Рис. 1.6. Схема насоса-трансформатора: 1 - магнитопровод; 2, 3 – обмотки трансформатора; 4 - канал с жидкостью; 5 - токопроводящая шина

В каждый из полупериодов взаимодействие тока i и магнитного потока Ф создает электромагнитную силу F, действующую в одном и том же направлении (рис. 1.6).

Индукционные насосы для перекачки жидких металлов являются одной из разновидностей магнитогидродинамических машин переменного тока. Подвижной частью в них является жидкий металл, для перемещения которого применяется бегущее или вращающееся магнитное поле, образованное трехфазной обмоткой переменного тока. Электромагнитные индукционные насосы могут быть винтовые и линейные.

Винтовой индукционный насос аналогичен асинхронному электродвигателю с полым ротором. Он имеет два статора (рис. 1.7): внешний 1 и внутренний 2. Трехфазная обмотка размещена в пазах магнитопровода внешнего статора. Иногда трехфазная обмотка размещена и на внешнем, и на внутреннем статоре. Между статорами в зазоре находится плоская труба из немагнитного материала 4, внутри которой протекает жидкий металл 3.

На рис. 1.7 представлена конструкция одновиткового насоса: труба с жидким металлом делает один виток вокруг внутреннего статора. Она имеет сечение Δl, где Δ - толщина слоя металла в радиальном направлении; l - длина внутренней полости трубы, заполненной жидким металлом, в осевом направлении.

При подключении к сети трехфазного тока в системе появляется вращающееся магнитное поле, индуцирующее вихревые токи в жидком металле. Возникающие при этом электромагнитные силы заставляют жидкий металл двигаться с линейной скоростью и в сторону вращения поля. Процессы преобразования энергии в индукционном насосе с одним витком жидкого металла могут быть описаны с помощью известных уравнений и схемы замещения асинхронного электродвигателя с полым немагнитным ротором, если допустить, что индуктивное сопротивление рассеяния ротора при этом отсутствует.

Плоский линейный индукционный насос конструктивно схож с асинхронным линейным двигателем. Он состоит из двух плоских статоров- индукторов, в пазах которых размещены трехфазные многополюсные обмотки. В зазоре между индукторами расположен плоский канал прямоугольного сечения, его внутреннюю полость заполняет жидкий металл. Взаимодействие бегущего поля индукторов с индуцированными в жидком металле вихревыми токами приводит к возникновению электромагнитных сил. В результате их воздействия на элементарные объемы металла в нем развивается давление, и он перемещается в направлении движения электромагнитного поля.

В цилиндрических линейных индукционных насосах электромагнитные силы, действующие на жидкий металл, также создаются бегущим полем. Канал с жидким металлом в таком насосе имеет кольцевое сечение. Внутри канала размещается сердечник без обмотки. Поверх его расположен индуктор, охватывающий канал. Трехфазная обмотка расположена в кольцевых пазах индуктора.

Рис. 1.7. Схема винтового индукционного насоса

Итак, с помощью магнитно-импульсной обработки осуществляется прямое преобразование электрической энергии в механическую. Следует заметить, что электромагнитная энергия, выделяющаяся в детали, расходуется на механическую обработку, т. е. на деформацию заготовки, на ее нагрев, и частично рассеивается.

Магнитно-импульсная обработка используется при соединении тонкостенных металлических заготовок, например труб, давлением. Такая обработка имеет целый ряд преимуществ: отсутствие движущихся частей; простота управления процессом; возможность автоматизации процесса и др. К недостаткам следует отнести невысокий КПД процесса, сложность оборудования и недолговечность индукторов, ограниченную обработку деталей по толщине.

Другим способом механического воздействия на обрабатываемую деталь с помощью электричества является электрогидравлическая обработка материалов. О ней и пойдет речь далее.

Магнитно-импульсная обработка применяется для двух целей.

Механическая обработка. Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

Улучшение материала.Взаимодействие импульсного магнитного поля с заготовкой (деталью) из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому чем выше концентрации поверхностных и внутренних напряжений в металлических заготовках, тем больше вероятность локальной концентрации в них микровихрей внешнего поля и тем длительнее течение релаксационных процессов в веществе.

Впервые сведения об изменении механических характеристик сталей под влиянием магнитных полей были опубликованы в 1929 г. [1]. В 1937 г. А.В. Алексеев использовал магнитные влияния для повышения твердости инструментов с быстрорежущей стали [2]. Был проведен ряд работ по изучению влияния магнитного поля на диффузные процессы при термической обработке сталей. В начале 1960-х лет появились работы, в которых приводились результаты испытаний стали на растягивания в присутствии магнитного поля. Начиная с 1970-х лет вопроса магнитной обработки инструментов привлекли внимание широкого круга исследователей.

Магнитно-импульсная обработка позволяет выполнять технологические операции, неосуществимые другими методами, так, например, обработка давлением деталей, заключенных в герметические оболочки из пластмасс или стекла, напрессовка металлических деталей на хрупкие материалы из стекла или пластмасс.

Она может быть применена для различных видов обработки металлов давлением. Она позволяет производить операции: пробивку отверстий, неглубокую штамповку, обжим и раздачу труб, отбортовку, сборку деталей.

Метод магнитно-импульсной обработки позволяет делать детали из медных, алюминиевых сплавов, а также из сталей, но при этом необходимо покрывать детали материалом с высокой электропроводностью.

Конструкция заготовки должна обеспечить непрерывность пути наведенного тока, так как процесс формообразования осуществляется за счет усилий, образующихся с помощью наведенного тока в заготовке.

Улучшение качества материала. Взаимодействие импульсного магнитного поля с деталью из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому, чем выше концентрация поверхностных и внутренних напряжений в металлических деталях , тем больше вероятность локальной концентрации в них микровихрей внешнего поля, которые нагревают участки вокруг кристаллов напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при МИО тем выше, чем менее однородна микроструктура металла.

Применяя МИО, можно значительно уменьшить избыточную энергию материала, связанную с концентрацией внутренних и поверхностных напряжений в конкретной детали, и снизить до минимума вероятность ее поломки.

Энергию, запасаемую в емкостном накопителе, можно накапливать с высокой точностью, следовательно, детали повторения получаются с большой точностью.

Технологические операции, производимые при магнитно-импульсной обработке, можно разбить на три группы: обжим, раздача, плоская штамповка.

1. Обжим. При этой операции обрабатываемая деталь помещается внутрь индуктора, причем индуктор в поперечном сечении может быть круглым, прямоугольным, овальным и т. д.

На рис.45 ниже приведены примеры деталей, полученные путем обжатия:

а) Вырубка отверстий в цилиндрической заготовке.

б) Обжим на шестигранник.

Рис. 45. Обжим труб

Данный метод позволяет выполнять сборочные операции.

На рис.46 приведены примеры сборочных операций:

г) Напрессовка кабельных наконечников. При этом методе электрическое сопротивление в переходе наконечник-кабель уменьшается, а механические характеристики становятся соизмеримыми с механическими характеристиками кабеля.

д) Напрессовка колечка на фарфоровом предохранителе. При этом получается плотное соединение.

е) Герметическое соединение двух трубок. Это соединение получается водо- и газонепроницаемым.

Рис. 46. Сборочные операции

2. Раздача. При этой операции индуктор вводится внутрь обрабатываемой детали, а сама деталь помещается в зажимные технологические приспособления.

Технологические приспособления-матрицы могут изготовляться из углеродистой стали или из пластмассы.

При сборочных операциях заготовка, подлежащая раздаче, помещается внутрь детали, с которой она должна быть соединена.

На рис.47 приведены примеры деталей, полученных путем раздачи:

ж) Раздача труб с образованием полусферы.

з) Раздача труб с образованием конуса. При этом методе можно производить сборочные операции:

и) Развальцовка труб в изоляционном материале.

к) Развальцовка труб в металлических деталях.

л) Раздача труб в радиаторных кольцах.

Рис. 47. Примеры деталей, полученных с помощью магнитно-импульсной обработки

Кольца с определенным шагом устанавливаются вдоль трубы и путем раздачи трубы прочно соединяются, образуя неразъемное соединение.

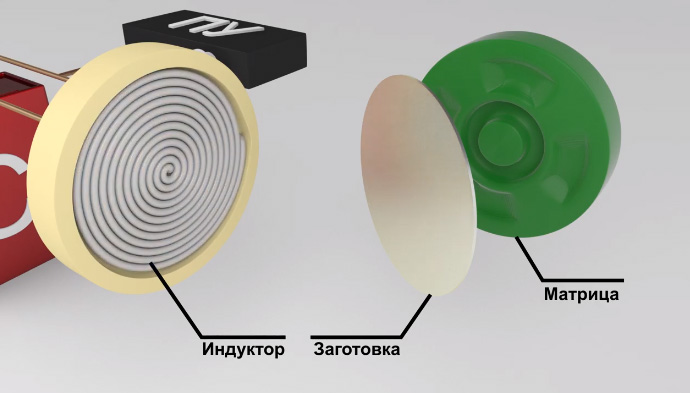

3. Плоская штамповка. При этой операции обрабатываемая листовая заготовка помещается между плоским спиральным индуктором и матрицей. Листовая заготовка должна плотно прилегать к индуктору и к матрице. Поэтому необходимо применять прижимное приспособление. Импульсный характер воздействия позволяет пользоваться негромоздкими и простыми конструкциями прижимных приспособлений.

Матрица может быть изготовлена из металла или пластмасс. Плоская штамповка (рис. 48) позволяет производить следующие технологические операции

м) Образование кольцевых и продольных зигов.

н) Чеканка рисунков, надписей и т. д.

о) Вырубка деталей по контуру. Эта операция производится на матрицах, имеющих форму готовой детали.

п) Пробивка отверстии. Операция выполняется в матрицах, имеющих соответствующие отверстия.

Рис. 48. Плоская магнитно-импульсная штамповка

Большой опыт, накопленный в отечественной и зарубежной практике в области магнитно-импульсной обработки металлов, показывает высокую эффективность нового метода и широкие его возможности.

Применение энергии импульсного магнитного поля в процессах обработки металлов давлением открывает новые пути решения ряда технологических задач: сборка разнородных металлов, сборка металлов с неметаллами, вырубка-пробивка в деталях с ограниченным подходом, деформирование малопластичных высокопрочных сплавов на основе алюминия, меди, вольфрама, молибдена и т. п.

Уменьшение металлоемкости оснастки, снижение трудоемкости ее изготовления, увеличение производительности труда, несмотря на низкую стойкость рабочего инструмента-индуктора, делают применение энергии импульсного магнитного поля для обработки металлов давлением экономически выгодным, особенно при мелкосерийном и опытном производстве.

Рассматривая вопрос о целесообразности перевода той или иной технологической операции на магнитно-импульсный метод, необходимо произвести тщательный технико-экономический анализ, сопоставление этого метода с другими видами импульсной обработки (взрыв, электрогидравлика и т. п.), а также с обычным прессованием.

Сварка. При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 (рис. 49) и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Рис. 49. Схема магнитно-импульсной сварки

Основным условием магнитно-импульсной сварки является высокая электропроводимость соединяемых деталей, так как магнитное поле индуктора интенсивно влияет на деформируемую деталь (трубку). Малопроводящие ток материалы обрабатывают, используя покрытия с высокой электропроводностью. Магнитно-импульсная сварка может быть совмещена с процессом формообразования и прессования, проводится на воздухе или в вакууме.

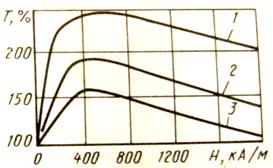

Улучшение материала. Исследования показали, что при импульсном намагничивании лезвийного инструмента из быстрорежущих сталей Р18, Р12, Р6М5 при сверлении, точении и фрезеровании конструкционных сталей коэффициент трения инструмента уменьшается в 1,5. 2 раза. Для вращающихся деталей машин из сталей 40Х, ЗОХГСА, 3Х13, ХВГ и других при МИО коэффициент трения в рабочих узлах механизмов снижался в 1,2. 2,5 раза, при этом в 3. 5 раз ускорялась приработка рабочих поверхностей со смазочными пленками в диапазоне температуры 50. 300 С. Например, температурная стойкость пленки эмульсола при сверлении стали 40Х сверлом из сплава Р6М5 при МИО инструмента полем напряженностью 350 кА/м возрастала в 2 раза. При магнитной обработке, например инструмента из быстрорежущей стали, повышается микротвердость инструмента и снижается поверхностное натяжение смазочного материала (рис. 50, 51).

Рис. 50. Зависимость относительной стойкости обрабатываемого режущего инструмента от длительности и интенсивности магнитного импульса

Рис. 51. Схемы магнитной обработки инструмента переносными соленоидами установок "Импульс - Универсал" и УМОИ-70

а - сверла, метчики, фрезы, резцы, элементы штампа и другой цельный инструмент; б - режущий инструмент, оснащенный вставками (пластинами) из твёрдых сплавов ВК, ТК, ТТК; в - протяжки, ленточные пилы и другой инструмент большой длины г - мелкий инструмент массой 0,5 . 50 г; д - крупногабаритный массивный комбинированный инструмент для сверления; е — ружейные и пушечные сверла для глубокого сверления легированных сталей; ж — дисковые пилы и фрезы большого диаметра; з - ножи гильотинных или плоско параллельных ножниц; и — режущие части сборных и составных штампов (разрез и вид сверху) при МИО по замкнутой (по "контуру") траектории (1, 2, 3,…, n — перемещение центра соленоида)

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Монтаж и наладку самой мощной в России магнито-импульсной установки начнут летом 2020 года на Новосибирском авиационном заводе им. Чкалова. Она будет производить детали подвесных баков и детали фюзеляжа для самолета Су-34. В перспективе ее планируется использовать для изготовления деталей фюзеляжа SSJ-100. Установку изготовили специалисты Самарского научного исследовательского университета им. Королева.

Мощность новой магнито-импульсной установки позволит производить крупногабаритные детали самолетов и вертолетов, которые сейчас изготавливаются на обычном прессе и требуют доводки в ручном режиме. Суммарная запасаемая энергия установки составляет 80 килоджоулей, это будет самая мощная в России промышленная магнитно-импульсная установка.

Физическая сущность магнитно-импульсной обработки в производственном процессе заключается в том, что между вихревыми токами, наведенными в стенках детали, и магнитными линиями от индуктора возникают силы электромеханического взаимодействия. Они являются движущими для перемещения детали. При этом под заготовку устанавливаются штампы, которые и производят обжим, штамповку или даже сварку взрывом.

Технология магнитно-импульсной обработки материалов основана на преобразовании электрической энергии, запасенной в накопителе, в переменное магнитное поле, под воздействием которого происходит пластическая деформация заготовки. У этой технологии широкие возможности - силовое воздействие на заготовку осуществляется дистанционно, без контакта, что позволяет обрабатывать детали, имеющие сложную форму или структуру, полированную или окрашенную поверхность, а также воздействовать на расплавы металлов или заготовки, находящиеся в герметичных контейнерах с вакуумом.

Магнитно-импульсная обработка металлов. Теория

Основными элементами установок для магнитно-импульсной обработка металлов являются: повышающий трансформатор, высоковольтный выпрямитель, конденсатор или батарея, состоящая из таких конденсаторов, коммутатор и технологический блок.

Технологический блок включает в себя матрицу, выполненную по форме будущей детали, заготовку из хорошо проводящего металла и, непосредственно, сам индуктор. Ветки индуктора обязательно должны быть изолированы друг от друга и от заготовки, чтобы не допустить электрический пробой.

На первом этапе работы происходит накопление энергии в высоковольтном конденсаторе. Относительно низкое переменное сетевое напряжение повышается, при помощи трансформатора до нескольких единиц или десятков киловольт.

Это напряжение выпрямляется при помощи диода и заряжает конденсатор до его рабочего напряжения.

На втором этапе заряженный конденсатор должен разрядится на индуктор. Возникает резонный вопрос - как замкнуть цепь с таким высоким напряжением? Очевидно, что простой выключатель использовать не получится, полупроводниковые ключи тоже сильно ограничены по максимальному напряжению. Для этих целей используется специальное устройство - управляемый разрядник.

Он состоит из пары основных электродов и одного управляющего. Расстояние между основными электродами настраивается таким образом, чтобы выдерживать рабочее напряжение до которого заряжается конденсатор.

Для того чтобы замкнуть силовую цепь установки, при помощи поджигающие устройства, подается небольшой импульс высокого напряжения к управляющему и одному из основных электродов. Между ними возникает небольшая искра которая инициирует пробой промежутка между основными электродами. Возникает проводящий канал, который замыкает разрядный контур и конденсатор разряжается на индуктор.

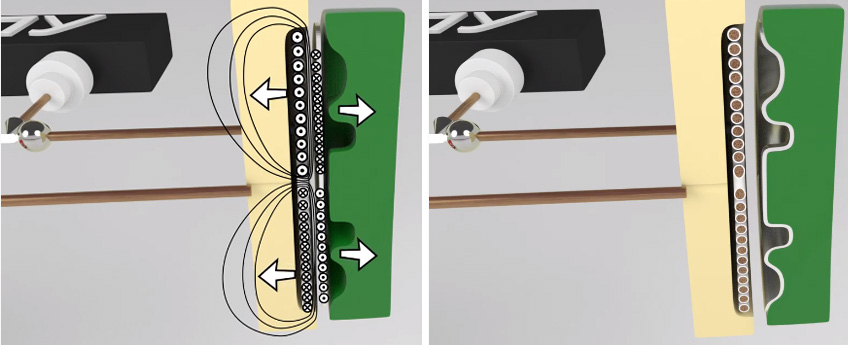

В момент разряда, по индуктору протекает импульсный ток, десятки или даже сотни килоампер в течение миллионных долей секунды. Благодаря такому короткому времени разряда мгновенная мощность принимать огромные значения. Вокруг витков индуктора возникает переменное магнитное поле высокой напряженности. В заготовке, которая находится в этом поле, в силу закона электромагнитной индукции, возникают вихревые токи. Направления этих токов противоположно току в индукторе.

Как известно, проводники в которой протекают противоположно направленные токи отталкиваются, индуктор остаётся неизменным. Заготовка, отталкиваясь от него, деформируется либо в соответствии с профилем поля либо по форме матрицы или оправки, расположеной с противоположной стороны.

Магнитно-импульсная обработка используется для улучшение физико-механических свойств материала заготовки, ее воздействие направлено на локальный разогрев металла. Действие обработки происходит в местах концентрации напряжений, дефектов кристаллической решетки, наличия сторонних включений и ведет либо к исправлению дефекта, либо его выталкиванию. Техническая сторона обработки состоит в резком включении высокого тока на индукторе, необходимого для развития максимального значения частоты импульса магнитного поля. Энергия для этих целей накапливается в конденсаторах. Магнитно-импульсное улучшение приобрело большую популярность благодаря результативным показателям возрастающего качества выходящей продукции: стойкость обработанного в такой метод режущего инструмента возрастает в полтора - два с половиной раза, стойкость к коррозии растет на 40%, изначальная прочность материала повышается в полтора раза.

Практика. А что сделано в Самаре?

В настоящее время в мире существует лишь три центра компетенций в сфере разработки магнитно-импульсных установок промышленного производства: в России, Германии и Франции. Российский центр представлен Самарским университетом.

Самарский университет разработал и изготовил промышленную магнитно-импульсную установку (МИУ), которую планируется использовать для производства крупногабаритных деталей самолетов и вертолетов.

Как отметил профессор кафедры обработки металлов давлением Самарского университета Владимир Глущенков, МИУ с большей запасаемой энергией в стране, разумеется, существуют, но они не промышленного типа, не предназначены для производства и используются только для научно-исследовательских целей.

Разработанная для новосибирского завода установка по своей структуре состоит из четырех модулей импульсных конденсаторов высокой удельной энергии, зарядного блока c регулируемым напряжением заряда в диапазоне от 1 до 6 кВ и системы управления.

Подобные установки различных модификаций Самарский университет изготавливает и поставляет для предприятий в России и в десять зарубежных стран, в том числе в Китай, США, Швейцарию, Финляндию, и география поставок с каждым годом растет.

Читайте также: