Классификация зажимных механизмов реферат

Обновлено: 05.07.2024

К элементарным зажимным устройствам относятся простейшие механизмы, используемые для закрепления заготовок или выполняющие роль промежуточных звеньев в сложных зажимных системах:

- винтовые;

- клиновые;

- эксцентриковые;

- рычажные;

- центрирующие;

- реечно-рычажные.

- механизмы с плоским односкосным клином (рисунок 2.14,б);

- многоклиновые (многоплунжерные) механизмы;

- эксцентрики (механизмы с криволинейным клином);

- торцовые кулачки (механизмы с цилиндрическим клином).

- малая величина рабочего хода;

- ограниченная величиной эксцентриситета;

- повышенная утомляемость рабочего, так как при откреплении заготовки рабочему необходимо прикладывать силу, обусловленную свойством самоторможения эксцентрика;

- ненадежность зажима при работе инструмента с ударами или_вибрациями, так как это может привести к самооткреплению заготовки.

- Назначение силовых приводов. Виды приводов.

- Основные части пневмопривода. Типы пневмодвигателей. Преимущества и недостатки пневмоприводов.

- Устройство пневмоцилиндра. Как определяется сила на штоке пневмоцилиндра?

- Устройство пневмокамеры. Как определяется сила на штоке пневмокамеры?

- Сильфонный двигатель. Его устройство. Достоинства и недостатки сильфонных двигателей.

- Гидравлический привод. Устройство. Преимущества и недостатки.

- Пневмогидравлический привод. Принцип работы. Устройство. Преимущества и недостатки. Расчет усилий, развиваемых приводом.

- Вакуумные зажимы. Принцип работы. Преимущества и недостатки. Расчет усилий, развиваемых приводом.

- Электромеханические приводы. Устройство электромеханического привода. Расчет усилий, развиваемых приводом.

- Электромагнитные зажимные устройства. Принцип работы. Конструктивная схема. Расчет усилия притяжения заготовки. Как зависит удерживающая сила электромагнитной плиты от характеристик обрабатываемых заготовок?

- Магнитные приводы. Принцип работы. Конструктивная схема.

Винтовые зажимы. Винтовые механизмы (рисунок 2.13) широко используются в приспособлениях с ручным закреплением заготовок, с механизированным приводом, а также на автоматических линиях при использовании приспособлений-спутников. Достоинством их является простота конструкции, невысокая стоимость и высокая надежность в работе.

Винтовые механизмы используют как для непосредственного зажима, так и в сочетании с другими механизмами. Силу на рукоятке, необходимую для создания силы зажима , можно рассчитать по формуле:

где – средний радиус резьбы, мм;

– угол подъема резьбы;

— угол трения в резьбовой паре.

| а – простой винтовой зажим: 1 –винт; 2 – гайка; 3 – корпус б – винтовой зажим с г-образным прихватом: 1 – г-образный прихват; 2 – корпус; 3 – серьга; 4 – винтовой зажим; 5 – установочный элемент Рисунок 2.13 – Схемы винтовых зажимов |

Клиновой механизм. Клин очень широко используют в зажимных механизмах приспособлений, этим обеспечивается простота и компактность конструкции, надежность в работе. Клин может быть как простым зажимным элементом, действующим непосредственно на заготовку, так и входить в сочетание с любым другим простым при создании комбинированных механизмов. Применение в зажимном механизме клина обеспечивает: увеличение исходной силы привода, перемену направления исходной силы, самоторможение механизма (способность сохранять силу зажима при прекращении действия силы , создаваемой приводом). Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6…15° (углы самоторможения).

Клин применяют в следующих конструктивных вариантах зажимов:

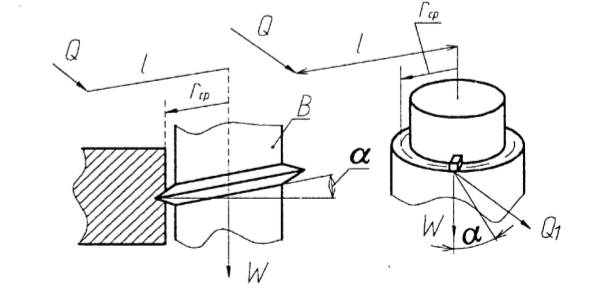

На рисунок 2.14,а приведена схема двууглового клина.

При зажиме заготовки клин под действием силы движется влево, При движении клина на его плоскостях возникают нормальные силы и силы трения и (рисунок 2.14,б).

Существенным недостатком рассмотренного механизма является низкий коэффициент полезного действия (КПД) из-за потерь на трение.

Пример использования клина в приспособлении показан на

рисунке 2.14,г.

Для повышения КПД клинового механизма трение скольжения на поверхностях клина заменяют трением качения, применяя опорные ролики (рис 2.14, в).

Многоклиновые механизмы бывают с одним, двумя или большим числом плунжеров. Одно- и двуплунжерные применяют как зажимные; многоплунжерные используют как самоцентрирующие механизмы.

| 1 – прихват; 2 – винт; 3 – рукоятка эксцентрика; 4 – эксцентрик; 5 – корпус приспособления Рисунок 2.15 – Эксцентриковый зажим: а – схема механизма; б – пример использования эксцентрика в приспособлении |

Эксцентриковые зажимы. Эксцентрик представляет собой соединение в одной детали двух элементов – круглого диска (рисунок 2.15,д) и плоского односкосого клина. При повороте эксцентрика вокруг оси вращения диска, клин входит в зазор между диском и заготовкой и развивает силу зажима .

Рабочая поверхность эксцентриков может быть окружностью (круговые) или спиралью (криволинейные)..

Эксцентриковые зажимы являются самими быстродействующими из всех ручных зажимных механизмов. По быстродействию они сравнимы с пневмозажимами.

Недостатками, эксцентриковых зажимов являются:

Несмотря на эти недостатки эксцентриковые зажимы широко используют в приспособлениях (рисунок 2.15,б), особенно в мелкосерийном и среднесерийном производствах.

Эксцентрики рекомендуется изготовлять из стали 20Х с цементацией рабочей поверхности на глубину 0,8…1,2 мм и закалкой до твердости HRC 55…60.

Для достижения необходимой силы закрепления определим наибольший момент на рукоятке эксцентрика

где – сила на рукоятке,

– угол поворота эксцентрика;

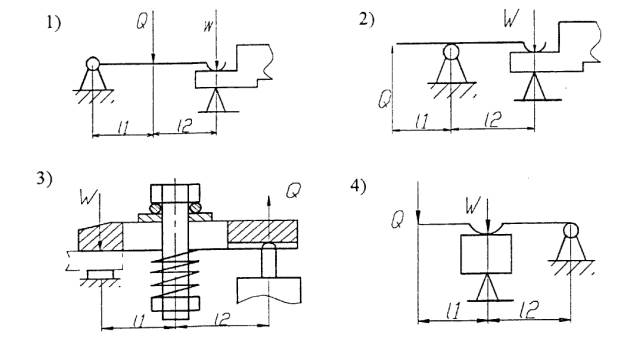

Рычажные зажимы. Рычажные зажимы (рисунок 2.16) применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. Они позволяют изменять величину и направление передаваемой силы.

Конструктивных разновидностей рычажных зажимов много, однако, все они сводятся к трем силовым схемам, показанным на рисунке 2.16, где приведены также формулы расчета необходимой величины усилия для создания силы зажима заготовки для идеальных механизмов (без учета сил трения). Это усилие определяется из условия равенства нулю моментов всех сил относительно точки вращения рычага. На рисунке 2.17 показаны конструктивные схемы рычажных зажимов.

|  |

| Рисунок 2.16 – Схемы рычажных механизмов | 1 – шток силового привода; 2 – прихват; 3 – ось; 4 – установочный элемент Рисунок 2.17 – Конструктивные схемы рычажных зажимных механизмов |

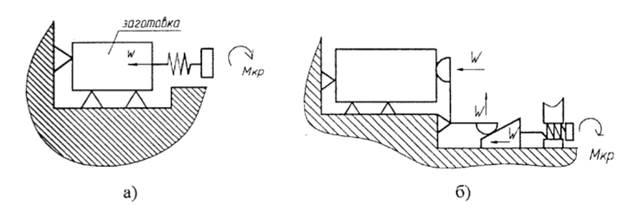

Пружинный зажим. В пружинных зажимных механизмах элементом, преобразующим исходную силу привода в силу зажима , является пружина. Сила обеспечивается сжатием пружины на необходимую величину. Применяют две схемы построения пружинных зажимов, представленные на рисунке 2.18. В схеме на рисунке 2.18,а необходимое сжатие пружины 3 достигается перемещением штока привода 5. При этом плунжер 2 передает на заготовку 1 силу . Сила зажима ограничена неподвижным упором 4, воспринимающим на себя избыточную силу привода .

Рисунок 2.18 – Схемы пружинных зажимов |

В схеме, представленной на рисунок 2.16, б, необходимое сжатие пружины 3 регулируется гайкой 4 при настройке приспособления. Сила передается на заготовку 1 через тягу 2. Для открепления заготовки шток 5 привода силой подает вправо тягу 2, дополнительно сжимая пружину 3.

На рисунке 2.19 показаны конструкции зажимных приспособлений с тарельчатыми пружинами. На рисунке 2.19,а представлена пружинная оправка для обработки заготовки в центрах, где 1 – оправка; 2 –втулка упорная; 3 – пружины; 4 – втулка зажимная; 5 – гайка. Заготовка устанавливается отверстием на 2 и 4. При вращении гайки 5 втулка 4 сжимает пружины 3. Деформируясь пружины закрепляют заготовку. На рисунке 2.19,б представлена пружинная оправка для обработки заготовки в шпинделе, где 1 – оправка; 2 – винт; 3 – втулка зажимная; 4 – втулка упорная; 5 – пружины.

Рисунок 2.19 – Пружинные оправки |

Достоинствами пружинных зажимов являются простота конструкции и возможность относительно просто автоматизировать процессы закрепления и открепления заготовок.

Известно много конструкций многократных зажимов приспособлений: последовательного действия, передающие силу зажима в одном направлении от заготовки к заготовке (закрепление пакета заготовок); параллельного действия, зажимающие детали в нескольких параллельных направлениях; со встречными силами зажима; с пересекающимся направлением сил; комбинированные механизмы, представляющие собой соединение механизмов первых групп.

На рисунке 2.20,а,б,в показаны механизмы параллельного действия. Механизм на рисунок 2.20,а прост и надежен в работе, но при большом количестве заготовок оказывается громоздким и неудобным. Механизм на рисунок 2.20,б более компактен. Под действием силы система подвижных клиньев 1, 2,3 и плунжеров 4 перемещается до тех пор, пока все плунжеры не зажмут заготовки. Недостатки этого механизма: низкий КПД.

Этих недостатков лишены зажимы с гидропластом (рисунок 2.20,в). Так как гидропласт 5 обладает способностью передавать давление по всем направлениям без изменения; силовой источник через тягу 1, рычаг 2, плунжеры 3 передает одинаковую силу зажима на все заготовки 4.

При расчете сил в таких механизмах исходная сила привода равна сумме сил зажима отдельных заготовок с учетом передаточных отношений механизмов и их КПД.

|  |

| Рисунок 2.20 – Схемы многократных зажимов | Рисунок 2.21 – Самоцентрирующие тиски с реечно-зубчатым механизмом |

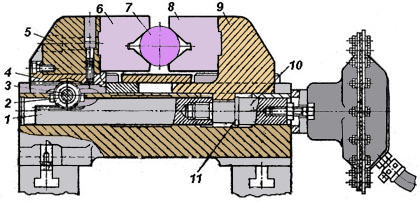

Реечно-зубчатые механизмы используют в тисках вместо винтовых для обеспечения встречного перемещения призм. Пример таких тисков приведен на рисунке 2.21. Рейка 4 прикреплена к ползуну 5, а рейка 1 связана со штоком 10 привода. При перемещении штока влево он буртиком 11 толкает ползун 9 в том же направлении, а рейка 1 поворачивает зубчатое колесо 2, вращающееся на неподвижной оси 3. Это колесо перемещает рейку 4 и ползун 5 вправо. Призмы 6 и 8 , укрепленные на ползунах, получая встречное движение, центрируют и закрепляют заготовку 7.

Цанговые зажимные устройства. Цангами называются разрезные пружинящие втулки, которые могут центрировать заготовки по внешней и внутренней поверхностям. Цанговые механизмы используют для центрирования и зажима пруткового материала разного профиля и отдельных заготовок.

На рисунке 2.22,а приведена конструкция цангового механизма для центрирования по наружному диаметру: с тянущей цангой, а на рисунке 2.22,б – с толкающей цангой.

Продольные прорези превращают каждый лепесток цанги в консольно закрепленную балку, которая получает радиальные упругие перемещения при продольном движении цанги за счет взаимодействия конусов цанги и корпуса. Каждый лепесток цанги представляет собой плоский односкосный клин. Так как радиальные перемещения всех лепестков цанги происходят одновременно и с одинаковой скоростью, тo механизм приобретает свойство самоцентрирования.

Число лепестков цанги зависит от ее рабочего диаметра и профиля зажимных заготовок (рисунок 2.22, в). При d о – угол скоса зубьев муфты;

– угол трения на поверхностях контакта зубьев.

Тяговая осевая сила электропривода, создаваемая крутящим моментом электродвигателя

где – КПД редуктора;

– передаточное отношение редуктора;

– средний радиус резьбы винта;

– угол подъема резьбы винта, град.;

– угол трения в резьбовом соединении.

Применяется также схема зажимного устройства без муфты. В этом случае после закрепления заготовки с увеличением момента на валу электродвигателя и силы тока реле тока выключает электродвигатель.

Электроприводы характеризуются наибольшей скоростью срабатывания, малым расходом энергии, более высоким КПД, чем у пневмо- и гидроприводов, но большими чем у гидроприводов габаритными размерами и массой, чувствительностью к перегрузкам и меньшей надежностью в работе.

Электромагнитные устройства

Рисунок 2.29. Электромагнитная плита |

Электромагнитные зажимные устройства выполняют в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базой. В корпусе 1 плиты расположены электромагниты 6 (рисунок 2.29). Заготовку 5 устанавливают на крышку 2, в которой расположены полюсы 3, окруженные изоляцией 4 из немагнитного материала (латунь, нержавеющая сталь) с толщиной до 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты.

Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плиты – из сталей 10 и 15 или из чугуна СЧ12. Питание электромагнитных плит осуществляется постоянным током (номинальное напряжение 24, 48, 110 и 220 В) от мотор-генераторов, или выпрямителей.

После установки на электромагнитные плиты детали приобретают остаточные магнитные свойства. В результате чего они могут притягивать продукты износа стальных и чугунных деталей, вызывая ускоренное изнашивание узлов и механизмов. Размагничивание деталей производят в переменном магнитном поле, плотность которого постепенно уменьшается от максимального значения до нуля. Детали пропускают через соленоид с переменным током (50 Гц) или располагают на столе специального устройства в качестве замыкающего якоря электромагнита.

Магнитные приводы

В магнитных зажимных устройствах установлены постоянные магниты. Удерживаемая заготовка является якорем, через который замыкается магнитный силовой поток. Для открепления детали магнит должен быть сдвинут или повернут с тем, чтобы магнитный поток замкнулся минуя заготовку.

Рисунок 2.30 – Схема магнитного привода |

На рисунке 2.30 показана магнитная призма для закрепления цилиндрических заготовок. При горизонтальном положении магнита магнитный силовой поток проходит через обе щеки 2 и 3 призмы, разделенные немагнитной пластиной 4 и прижимает заготовку 5 к призме. При вертикальном положении магнита магнитный поток замыкается в корпусе и заготовка освобождается.

Магнитные приводы имеют преимущества перед электромагнитным, так как у них отсутствует питание током, а, следовательно, большая безопасносгь в работе и меньшая стоимость эксплуатации. Магнитные зажимные устройства, так же как и электромагниты, представляют собой в основном плиты и планшайбы,

Постоянные магниты выполнят из ферромагнитных материалов с высокой остаточной индукцией и большой коэрцитивной силой сталей с высоким содержанием углерода и специальных присадок вольфрама, кобальта, хрома. Эти стали сохраняют магнитные свойства длительное время (не менее двух лет) и их магнитные свойства можно восстановить повторным намагничиванием. Постоянные магниты для плит изготовляют из литых материалов: ЮНД8, ЮНДК15 и др.

Вопросы для самопроверки

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Зажимные механизмы приспособлений делятся на простые и комбинированные. К простым (или элементарным ) механизмам относятся клиновые, винтовые, рычажные, эксцентриковые, шарнирно-рычажные и плунжерные.

Комбинированные зажимные механизмы состоят из двух-трех последовательно сблокированных простых механизмов. Например, кли-но-рычажный, винто-рычажный и т.д.

Рис. 1.42 Схема комбинированного ЗМ

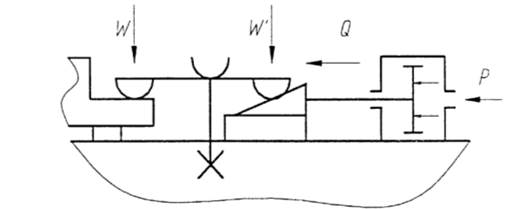

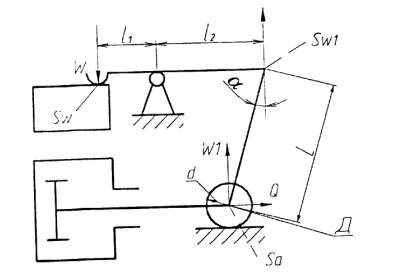

При конструировании приспособления всегда возникает задача по известной силе зажима W установить тип и основные размеры зажимного механизма и рассчитать величину исходной силы Q развиваемой силовым приводом приспособления.

Рис. 1.43 Клиновой ЗМ

Для любого зажимного механизма можно записать уравнения сил и перемещений.

W = Qic, Sw = Sq/c, ic = W.'O, /с > /, ш = Sw/Sq , iu

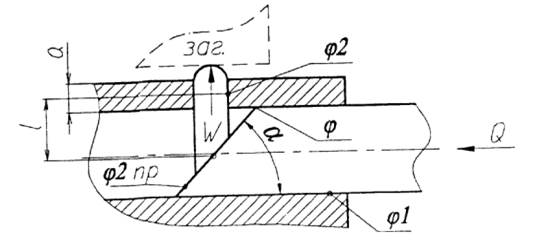

ikk=(l- tg(α+φ) tg φ2np)/ (tg(α+φ) tg φl) (1.23)

где φ - угол трения на скосе клина;

φ1 - угол трения в направляющих клина;

φ2пр - угол трения в направляющих плунжера, определенный по

tgq>2np=3la/tgy2 (1.24)

Передаточное отношение по перемещению клинового механизма

in.кл=( tg(α+φ)+ tg φl)/(l- tg(α+φ) tg φ2np) (1.25)

Для идеального клина inкл=l/iкl=tgα

Р = w l tg(α+φ) ) (1.26)

Fl=wltgφl (1.27)

Q = P+F1 = w l(α+φ) +wltg φl (1.28)

Q=1/(tg(α+φ)+ tg φl)

Из условия равновесия плунжера

Р = N*F2 = Ntgφ2 - Р tgφ2 (1.30)

W= W1 -F2, F2Ntgj2 =Ptgj2

W=W1- Ptgj2 (1.31)

Для уменьшения трения и если габариты приспособления позволяют, плунжер выполняется с опорным роликом, а для выигрыша в перемещении клин выполняется с двумя углами скоса а и а1.

Рис. 1.45 Схема двухскосого ЗМ

При перемещении по первому скосу (al - угол) клина плунжер быстро подводится к зажимаемой заготовке; при перемещении по скосу с углом а осуществляется закрепление заготовки. Расчеты клиновых механизмов представлены - Ансеров М.А. Приспособления для металлорежущих станков, М. Машиностроение. 1975 г.

Рис. 1.46 Схемы рычажного механизма

Рычажные зажимные механизмы позволяют изменить величину и направление силы зажима. В основу их конструкции положены прямые или угловые рычаги. Конструктивных разновидностей рычажных механизмов много, однако все они сводятся к трем силовым схемам (рис. 1.46).

Пусть 11=12: a) ip = 11/11+12 = 1/2 б) ip=ll/l2 = l в) iuд=(11+12)Л1=2.

В реальных зажимных механизмах следует учитывать потери на трение которые могут достигать 6%. Трение можно учесть путем введения в расчетные формулы коэффициент полезного действия рычага равного /7 = 0,9, для схемы 1 ipM=(1l/l1+l2)η

Рис. 1.47 Схемы механизмов

Винтовые механизмы используются либо (рис. 1.47а) для непостредствен-ного зажима заготовки либо входят в комплект комбинированного механизма (рис. 1.47 б).

Рис. 1.48 Схема винтового механизма

Сам винтовой механизм можно рассматривать как комбинированный состоящий из рычажного с соотношениями плеч l и rср и клинового с трением по наклонной поверхности.

iид.рыч = l/ rср , iид.кл= 1/tgα; iид.винт = 1/ rср tgα.

В реальных *" мехашгзмах учитьшается потери на трение в резьбе и тогда: iвинт = l/ rсрtg(α+φпр),где l-длина рукоятки ключа; rср - средний радиус резьбы; α - угол подъема резьбы tg α = S/2π rcp; S шаг резьбы; φпр - приведенный угол трения φпр = arctgfпp.

У механизмов с метрической и трапециидальной резьбой винт перемещается как-бы по V - образному желобу и приведенный коэффициент трения определяется fпр=f/(cosβ/ 2), гдеf- коффициент трения для плоского контакта; β/2 - половина угла при вершине профиля резьбы.

Например, для метрической резьбы с треугольным профилем

При f =0,1 сталь по стали fnp=tgαnp =0,115 φпр = 6° 40'

У стандартных метрических и трапециидальных резьб углы подъема α =2. 4 и поэтому данные резьбы являются самотормозящими.

Рис. 1.49 Схема эксцентрикового механизма

Эксцентриковые зажимные механизмы находят меньшее применение нежели клиновые, рычажные и винтовые, и используются в приспособлениях как с ручным зажимом так и с механизированным. Достоинством данного зажимного механизма является быстродействие. Однако экцентриковым зажимным механизмам присущ ряд недостатков:

- малая величина рабочего хода, ограниченная величиной эксцентриситета (е):

- повышенная утомляемость рабочего, так как при откреплении заготовки рабочему приходится прикладывать силу, чтобы преодолеть самоторможение эксцентрика;

- ненадежность зажима при работе с ударами и вибрациями. Эксцентриковый зажим представляет собой круглый диск, ось

вращения которого смещена относительно его центра. Эксцентрик представляет собой соединение в одной детали двух элементов: круглого диска радиусом г и криволинейного односкосого клина. При повороте вокруг оси вращения диска (точка О) клин входит как бы в зазор между диском и заготовкой и развивает силу зажима W.

Поскольку криволинейный клин имеет переменную величину наклона ctl. то сила зажима W будет колебаться в определенных пределах в зависимости от угла поворота р экцентрика. При расчетах принимают среднее значение угла клина определяемое по формуле

При проектировании эксцентрика необходимо определить: е - эксцентриситет; QI - момент зажима; d - диаметр оси. Известно W -требуемая сила зажима; R - радиус диска, определяется конструктивно с /четом диаметра оси. Эксцентриситет рассчитывается:

где β - угол поворота эксцентрика в радианах;

S1 - минимальный зазор, обеспечивающий свободную установку заготовки с максимальным размером Ннб, мм. Диаметр оси рассчитывается:

где b - ширина эксцентрика (задается);

[σтсм] - допускаемое напряжение на смятие материала оси ( [σсм] =

φ и φ1 - углы трения, которые можно принять при трении стали

по стали 6 градусов.

Мкр.см. = WR [tg(acp+φ) + tпφ1 (1.38)

Рис. 1.50 Схема шарнирнорычажного ЗМ

Щарнирно-рычажные механизмы относятся к комбинированным ЗМ и состоят из системы рычагов. По конструкции различают одноры-чажные и двухрычажные, одностороннего и двухстороннего действия.

Ключевые слова: направление усилия, быстродействие прижимов.

Зажимные механизмы предназначаются для закрепления установленных в приспособление деталей, заготовок, сборочных единиц и должны отвечать, ряду требований.

1. Зажимное усилие должно прилагаться в выбранной точке и иметь направление, указанное в схеме закрепления. Как правило, зажимы располагаются над опорами или вблизи них. Они не должны создавать опрокидывающего момента.

2. Зажимные механизмы должны развивать заданное расчетное усилие для надежного закрепления деталей.

3. Расчет элементов зажимов (диаметров пневмоцилиндров, винтов, сечения рычагов и т. п.) должен производиться по за ранее выбранному или рассчитанному усилию, развиваемому зажимом, а не наоборот.

4. Зажимы не должны нарушать заданное положение деталей, портить их поверхности и вызывать деформирование.

5. Прижимы должны быть быстродействующими.

6. Зажимные механизмы должны быть удобными и безопасными в работе.

В сборочно-сварочных приспособлениях чаще всего применяются прижимы с механическим, пневматическим, гидравлическим, магнитным или электромеханическим приводом. В одном приспособлении желательно применять не более двух типов прижимов

По степени механизации зажимы делят на:

ручные-работающие от мускульной силы рабочего (их рекомендуется применят в единичном и мелкосерийном производстве);

механизированные - работающие от силового привода, управляемого вручную;

автоматизированные осуществляющие зажим и раскрепление деталей и узлов без участия рабочего.

Последние два типа зажимов рекомендуется применять в серийном и массовом производстве.

Различные конструкции зажимов имеют разное время срабатывания и закрепления (открепления) деталей (рис. 2).

Расчет зажимных устройств производится обычно в две стадии:

сначала определяют необходимые усилия зажатия деталей и изделий, затем рассчитывают конструкции зажимного устройства и других элементов приспособления на прочность и жест кость под действием этих усилий.

Закрепляемые детали должны находиться в равновесии под действием всех сил зажима, а также сил, возникающих в процессе сварки, и реакций опор. Причем должен обеспечиваться полный контакт базовых поверхностей деталей со всеми установочными элементами приспособления и исключена возможность сдвига деталей.

В сборочно-сварочном приспособлении могут действовать силы:

1) удерживающие изделие от деформирования в процессе прихватки, сварки, остывания и усадки сварных швов;

2) обеспечивающие плотное прижатие (без зазоров) деталей;

З) обеспечивающие предварительный обратный прогиб деталей с целью компенсации остаточной сварочной деформации (если это предусмотрено технологическим процессом);

4) другие силы (силы тяжести изделия, сварочных устройств, инерционные и др.).

для нахождения первых двух сил теоретическим расчетом (по методам теории сварочных деформаций) или экспериментально (на опытных или головных образцах) определяется форма и размеры остаточных деформаций (п. 1) или фактических отклонений (п. 2). Затем расчетным путем устанавливаются усилия, необходимые для того, чтобы свести эти деформации к нулю. При расчетах следует ориентироваться на максимальные величины усилий с учетом их места приложения и направления.

Определять требуемую силу зажима следует с учетом коэффициента запаса, предусматривающего увеличение сил, а также непостоянство установки, закрепления, отклонения формы и размеров заготовок, износ приспособления и т. п. Коэффициент запаса для ручных зажимов рекомендуется брать равным 2, для механизированных - 1,5..

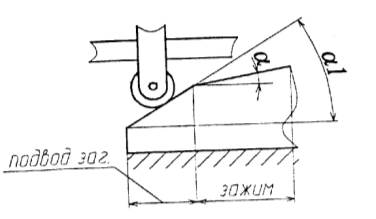

Клиновые прижимы компактны, просты в изготовлении и обладают сравнительным быстродействием. В сборочно-сварочном производстве их используют для поджатия одного элемента к другому, выравнивания кромок или как стяжное устройство.

Для обеспечения условия самоторможения клинового прижима, необходимо, чтобы для одностороннего клина и для двустороннего клина ( и - углы скоса двустороннего клина; - угол скоса одностороннего клина; р - угол трения: tngp=f; f-коэффициент трения скольжения).

Перемещение клина 1, необходимого для поджатия детали на величину с (рис. 24), будет .

Эксцентриковые прижимы. Являются быстродействующими и применяются в приспособлениях серийного и массового производства.

В сборочно-сварочных приспособлениях преимущественно используются круглые эксцентрики. Прижимное усилие Q, развиваемое таким зажимом (рис. 25), будет Q= (10. 12)Р; где Р - усилие, прикладываемое к рукоятке. Если Р=150 Н, то Q =1500. 1800 Н.

Из условия самоторможения определяют основные размеры эксцентрика:

где F- сила трения в контакте кулачок - деталь: :F=fQ; F1- сила трения на оси вращения кулачка :F1=f1Q.

Так как второе слагаемое очень мало, то им пренебрегают. При для пары сталь – сталь .

Винтовые прижимы. Имеют простую конструкцию, невысокую стоимость, надежны в работе, обеспечивают необходимые (иногда значительные) усилия.

По заданному усилию Q рассчитывают винт, гайку, корпус и элементы крепления прижима к корпусу приспособления

Сила на рукоятке W будет:

Количество витков резьбы в гайке

Наружный диаметр винта

В сборочно-сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод (ГОСТ 18460-81 *) прост

по конструкции и в управлении, является быстродействующим, надежен и имеет сравнительно малую стоимость.

Силовой пневматический привод состоит из пневмодвигателя (пневмоцилиндра, пневмокамеры, пиевмошланга или сильфона), пневматической аппаратуры и воздухопроводов (рис. 1).

При необходимости последовательного включения двух приводов перед одним из них устанавливается дросселирующий клапан, замедляющий скорость поступления воздуха. Для автоматизации пневмоприжимов взамен трехходовых кранов ставятся электропневматические клапаны, включение которых производят путевые выключатели.

Осевая сила на штоке пневмоцилиндра одностороннего действия (рис. 29)

Прижимы с пневмокамерами (ГОСТ 9887-70 *) компактны, обладают малой массой. Расчет необходимого диаметра пневмокамеры аналогичен расчету диаметра пневмоцилиндра, однако КПД камер = 0,60 … 0,85, причем значение его для пневмокамер одностороннего действия зависит от хода штока.

В прижимах с пневмошлангами используются прорезиненные пожарные рукава. Возврат прижима может осуществляться возвратным шлангом либо пружиной.

Большинство зажимных устройств сборочно-сварочных приспособленный с пневматическим приводом, как правило, снабжаются механическими рычажными или клиновыми усилителями в виде рычагов 1-го и 2-го рода.

В конструктивном отношении гидравлические прижимы аналогичны пневматическим. Гидравлические прижимы обеспечивают значительно большие усилия (в 10 и более раз) по сравнению с пневматическими того же диаметра, не требуют смазки, работают плавно и бесшумно. В сборочно-сварочных приспособлениях и установках их применяют, когда диаметры цилиндра (более 60 мм) трудно вписать в конструкцию. Расчет гидроцилиндров аналогичен расчету пневмоцилиндров. Выбор гидравлических цилиндров производят по ГОСТ 6540-68 ‘

Существенным и недостаткам и гидроприводов являются высокая первоначальная стоимость (за счет необходимости иметь дорогую гидростанцию) и усложнение эксплуатации из-за частой утечки масла, что ограничивает их применение.

Пневмогидравлические приводы, сочетающие в себе пневматический гидравлический цилиндры с пневмогидравлическим мультипликатором, обеспечивают значительные силы зажима при небольших габаритах и быстродействии привода. Они находят применение в одно-, многоместных и многопозиционных приспособлениях.

В приспособлениях могут применяться пневмогидроприводы с преобразователями да прямого (рис. 3,а) или последовательного (рис. 3,б) действия.

Расчет силы на штоке рабочего гидроцилиндра (рис. 3, а) ведем из условия равновесия привода, т. е.

Диаметр рабочего гидроцилиндра

Диаметр штока пневмоцилиндра d=D (1,75. 2,5).

Объем сжатого воздуха, расходуемого на одно зажатие де тали,

В вакуумных прижимах закрепление тонкостенных деталей производится под избыточным атмосферным давлением, возникающим за счет разряжения в вакуумной полости (рис. 4). Это разряжение может создаваться вакуумным цилиндром З (рис. 4, а), соединенным каналом с вакуумной полостью 6. Герметичность полости 6 обеспечивается резиновой прокладкой 7, установленной в корпусе 2 приспособления. Управление пневмоцилиндром 4, связанным с вакуумным цилиндром 3, осуществляется распределительным краном 5, к которой подводится сжатый воздух от цеховой пневмосети.

Сила зажима W детали 1 будет

Для надежного закрепления детали необходимо, чтобы МПа. В рабочей камере достаточно МПа, так как создавать более глубокий вакуум дорого и малоэффективно.

В прижимах, имеющих вакуумный насос и работающих по схеме рис. 4, б, прижатие детали 1 к корпусу 2 осуществляется при создании разрежения в полости б. Распределительный кран З при включении прижима соединяет вакуумную камеру 6 с вакуумным насосом 5 и ресивером 4. Для разжима детали распределительный кран соединяет вакуумную полость приспособления с атмосферой.

Зажимные механизмы приспособлений делят на простые и комбинированные. К простым (или элементарным) механизмам относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные. Комбинированные состоят из двух-трех сблокированных последовательно простых приспособлений. По числу точек приложения силы зажима механизмы делят на единичные и многократные. Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами. По степени механизации зажимные механизмы делят на:

Ручные - требующие применения мускульной силы и утомляюще рабочего; их применяют в единичном и мелкосерийном производствах;

Механизированные - работающие от силового привода, в связи с этим их нередко называют механизмами-усилителями; их применяют в серийном и массовом производствах;

Автоматизированные - приводящиеся в действие перемещающимися частями станков, силами резания или центробежными силами вращающихся масс; осуществляют зажим и раскрепление заготовки без участия рабочего; их применяют в крупносерийном и массовом производствах.

При конструировании приспособления всегда возникает задача по известной силе зажима Q установить тип и основные размеры зажимного устройства и определить силу, развиваемую приводом. Для любого зажимного механизма можно записать уравнения сил и перемещений:

Q= Wi; SQ = Swin, (21)

W, SW - сила и перемещение, передаваемые от силового привода к зажимному механизму; i, in - передаточные отношения сил и перемещений, характеризующие конструктивные параметры механизма; - перемещение (ход) исполнительного звена механизма. Передаточные отношения комбинированных механизмов определяют как произведение входящих в них простых:

Уравнения (21) для таких механизмов принимают вид

n - число простых механизмов, входящих в комбинированный.

Для правильного выбора типа зажимного механизма и расчета конструктивных параметров необходимо для всех разновидностей механизмов иметь развернутые уравнения (21), для этого определяют передаточные отношения каждого механизма через его конструктивно-размерные параметры.

Винтовые механизмы широко используют в приспособлениях с разным закреплением заготовок, с механизированным приводом, а так же в автоматических линиях при использовании приспособлений-спутников.

Рис.56(29.Схемы винтовых зажимов

Достоинством их является простота конструкции, невысокая стоимость, высокая надежность в работе.

Винтовые механизмы используют как для непосредственного зажима, так и в сочетании с другими механизмами. Непосредственный зажим осуществляется либо винтом при неподвижной резьбовой втулке либо гайкой при неподвижной шпильке (рис. 29). Силу на рукоятке необходимую для создания силы зажима Q, можно рассчитать по следующей формуле:

где гср — средний радиус резьбы, мм; l – вылет ключа, мм.; a – угол подъема резьбы; φ1 – угол трения в резьбовой паре.

При расчете силы, развиваемой винтовым зажимом, необходимо учитывать дополнительные потери на трение в месте контакта винта(гайки) с заготовкой. Условие равновесия винта (гайки) в этом случае можно записать в следующем виде:

W = Qrср tg (α + φ1) +Mтр,

где Мтр — момент трения на опорном торце винта (гайки).

Величина Мтр зависит от конструкции пяты зажимного винта. На рис. 29 приведены варианты конструкций пят зажимных винтов.

Для винтов со сферической пятой (рис. 29, а)

так как винт с заготовкой контактируют в точке.

Для винтов с пятой (рис. 29, б) и для зажима гайкой

Для винтов с плоской пятой (рис. 29,в)

Рис. 57(30. Схема механизма с плоским односкосным клином и силы, действующие на клин

Для винтов с неподвижным наконечником (рис. 29, г)

В формулах (25—27) f — коэффициент трения пяты винта по поверхности заготовки (наконечника).

Для расчета силы зажима Q винтового зажима необходимо в условие равновесия (23) ввести соответствующее конструкции значение Mтр из формул (24—27).

Клин очень широко используют в зажимных механизмах приспособлений, этим обеспечивается простота и компактность конструкции, надёжность в работе. Клин может быть как простым зажимным элементом, действующим непосредственно на заготовку, так и входить в состояние с любым другим простым при создании комбинированных механизмов. Применение в зажимном механизме клина обеспечивает: увеличение исходной силы привода, перемену направления исходной силы, самоторможение механизма (способность сохранять силу зажима Q при прекращении действия силы W, создаваемой приводом).

Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 15° (углы самоторможения).

Клин применяют в следующих конструктивных вариантах зажимов: а) механизмы с плоским односкосым клином (рис. 30); б) многоклиновые (многоплунжерные) механизмы (рис. 3-1), в) эксцентрики (механизмы с криволинейным клином) (рис. 32), г) торцовые кул. (механизмы с цилиндрическим клином) (рис. 33).

На рис. 30 приведена схема комбинированного зажима. Он образован последовательным соединением плоского односкосого клина 1 который действует через шток 2 привода сила W, и рычажного зажима 3, передающего на заготовку силу зажима Q.

При зажиме заготовки клин под действием силы W движется влево, поворачивая рычаг вокруг оси вращения. При движения клина на его плоскостях возникают нормальные силы Q и N и силы трения Fr и F2 (рис. 30, а), причем

F1 = N tg φ1 = Nf1; F2 = Q tg φ2 = Qf2

где φ1 и φ2 , f1 и f2 — углы и коэффициенты трения на соответствующих поверхностях клина.

В конечном положении, когда заготовка зажата, клин находится в равновесии.

Рассмотрим равновесие клина под действием всех приложенных к нему сил. Для этого равнодействующую R1 сил N и F1 разложим на силы Q и Р. Так как в зажатом состоянии клин находится в равновесии, то вертикальная составляющая по величине равна Q Горизонтальная составляющая Р из силового многоугольника равна

Р = Q tg (α + φ1). (28)

Сумма проекций всех сил на направление силы W

Р + F2 — W = 0 или Q tg (α + φ1 ) + Q tg φ2 = W,

W = Q [tg (α + φ1) + tg φ2], (29)

Если трение существует только на наклонной поверхности клbyа закрепляемая заготовка перемещается вместе с клином в направлении действия силы W, то tg φ2 = 0 и

W = Q tg (α + φ1). (30)

Существенным недостатком рассмотренного механизма является низкий коэффициент полезного действия (КПД), т. е. большие потери на трение, резко увеличивающиеся с уменьшением угла клина. В таблице приведены потери на трение в клиновом механизме с трением на их поверхностях в зависимости от угла клина а.

Значение потерь на трение и силы W в зависимости от различных углов клина a.

Потери на трение в %

Без учета сил трения

С учетом сил трения

Для повышения КПД клинового механизма на поверхностях клина трение скольжения заменяют трением качения, применяя опорные ролики (рис 30, б). Схема действующих сил принципиально ничем не отличается от механизма с плоским односкосым клином без роликов, поэтому для расчета этого механизма вполне можно применить формулу(29) ,заменив углы трения скольжения φ1 и φ2 на приведенные углы трения качения φ1пр и φ2пр:

W = Q [ tg (α + φ1 пр) + tg φ2пр]. (31)

Углы φ1пр и φ2пр можно определить, рассмотрев в отдельности равновесие роликов. Рассмотрим равновесие нижнего ролика, приравняв общую сумму моментов всех сил относительно оси ролика:

— сила трения качения между роликом и клином

— сила трения скольжения между роликом и осью,

Соответственно для верхнего ролика φ1пр = arctg d/D tg φ1 . В конструкциях с роликами потери на трение снижаются, а сила зажима возрастает на ЗО—50% по сравнению с клином без роликов.

Уравнение перемещений рассматриваемых механизмов (рис. 30, в)

Многоклиновые механизмы бывают с одним, двумя или большим числом плунжеров. Одно- и двух плунжерные применяют как зажимные; многоплунжерные используют как самоцентрирующие механизмы они будут рассмотрены в гл. V).

"а рис. 31 приведены основные схемы одноплунжерных механизмов: а) с консольным и б) с двухопорным плунжером. Для получения расчётных формул приведенных механизмов рассмотрим равновесие плунжера 1 и плунжера 2 каждого механизма в отдельности. Клин 1 является плоским односкосым, поэтому

Р = Q' tg (α + φ1) (34)

Консольный плунжер 2 (рис. 31, а) под действием силы Р пepекатывается в пределах зазора в направляющих. В результате давления плунжера на направляющие распределяется по закону треугольника. Равнодействующие этих давлений удалены от вершины прямого угла на 1/3 катета а, т. е. расстояние между силами N равно 2/3 а.

При условии равновесия плунжера сумма моментов сил P и K относительно точки 0

Для зажима заготовки плунжер перемещается вверх, при этом силы N вызывают силы трения F3, которые препятствуют перемещению плунжера: F3 = N tg cp3. Подставив сюда N, из (35) имеем

Сумма проекций всех сил на вертикальную ось Q + 2F3 — Q' = 0 с учетом формулы (36) , откуда

Приравняем между собой правые части уравнений (33) и (37):

Двухопорный плунжер (рис. 31, б) под действием силы Р не перекашивается, а прижимается к одной стороне направляющей.

Рис.59( 32. Схема сил в круговом эксцентрике

При перемещении будет возникать сила трения F3 = P tg φ3 и уравнение (38) можно записать так

приравнивая выражения (33) и (38), получим

Уравнение перемещений в многоплунжерных механизмах сохраняет вид (32). Рассмотрим эксцентриковые зажимы. Эксцентрик представляет собой соединение в одной детали двух элементов— круглого диска радиуса г (рис. 32) и плоского односкосого клина. При повороте эксцентрика вокруг оси вращения диска 0 клин входит в зазор между диском и заготовкой и развивает силу зажима Q.

, Рабочая поверхность эксцентриков может быть окружностью (круговые) или спиралью (криволинейные). Различие их заключается в том, что в развертке круговых эксцентриков плоский клин получается криволинейным с переменным углом а в зависимости от угла поворота β (рис. 32, и), а у криволинейных эксцентриков а не зависит от β . Это означает, что криволинейные эксцентрики создают стабильную силу зажима в партии заготовок, а круговые — нет. При зажиме круглыми эксцентриками в зависимости от колебания размера Нδ, в партии заготовок изменяется рабочий угол поворота β, а следовательно, угол a и сила зажима Q. t В то же время технология изготовления круговых эксцентриков значительно проще, чем криволинейных. Поэтому широко распространены круговые эксцентрики с углом β = 30 ? 1350 для уменьшения колебаний Q1 в партии.

Рис. 60(33 Схема зажимного механизма с торцовым кулачком

Эксцентриковые зажимы являются самыми быстродействующими из ручных зажимных механизмов. По быстродействию они сравнимы с пневмозажимами.

Недостатками эксцентриковых зажимов являются: малая величина рабочего хода, ограниченная величиной эксцентриситета; повышенная утомляемость рабочего, так как при закрепление заготовки рабочему необходимо прикладывать силу, обусловленную свойством самоторможения эксцентрика ; ненадежность зажима при работе инструмента с ударами или вибрациями из-за опасности самоотклепания.

Несмотря на эти недостатки, эксцентриковые зажимы широко используют в приспособлениях, особенно для мелкосерийного и серийного производств.

При проектировании эксцентрикового зажима необходимо по требуемой для закрепления заготовки силе зажима Q определить его конструктнвно-размерные параметры. Исходными данными для расчёта являются: δ — допуск на размер Н заготовки от базы до точки пpиложения силы зажима; β — рабочий угол поворота эксцентрика от нулевого (начального) положения; Q — требуемая для закрепления заготовки сила. Результатом расчета должны быть: е — эксцентриситет эксцентрика, d — диаметр цапфы, R — радиус рабочей поверхности эксцентрика, В — ширина рабочей поверхности, / — длина рукоятки (при ручном зажиме).

Если угол β поворота эксцентрика не ограничен, то эксцентриситет е определяют из условия 2е = S1 +δ + S2 + Q/l , где S1 — минимальный зазор, обеспечивающий свободную установку заготовки с максимальным размером Н ; S2 — запас хода эксцентрика, предохраняющий его от перехода через мертвую точку; j — жесткость узла зажима. Отношение Q/j учитывает увеличение расстояния между заготовкой и эксцентриком за счет упругой деформации деталей узлов зажима, воспринимающих силу Q.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Читайте также: