Кинематическая схема гидравлического пресса радиально обжимной машины реферат

Обновлено: 04.07.2024

Необходимость, назначение прессов в технологическом оборудовании автотранспортного предприятия. Обзор существующих моделей прессов с механическим, пневматическим, гидравлическим приводом. Обоснование выбора гидравлического пресса, особенности его расчета.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.04.2014 |

| Размер файла | 380,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

"Дальневосточный федеральный университет"

Кафедра ТМ и ТТП

по дисциплине: "Технологическое Оборудование"

Тема. "Пресс гидравлический"

Выполнил: студент группы С-3441

Проверил: Михненок В.М.

Содержание

-

1. Необходимость и назначение прессов в технологическом оборудовании АТП

- 2. Обзор существующих моделей прессов с механическим, пневматическим, гидравлическим приводом

- 3. Обоснование выбранного гидравлического пресса

- 4.Расчет гидропресса

- 5. Прочностной расчет. определение геометрических размеров

- 6. Расчет верхней балки

- 7. Расчет соединений с натягом

- Список использованной литературы

1. Необходимость и назначение прессов в технологическом оборудовании АТП

В процессе разборки и сборки агрегатов и машин значительный объем времени приходится на узловую сборку прессовых соединений и подшипниковых узлов. Для автомобилей этот процесс достигает 40% от общей трудоемкости разборочных и сборочных работ. При механизации процесса снятие и установка деталей с натягом должна обеспечиваться их сохранность. А так же гарантированный натяг.

В зависимости от класса и вида пресса на АТП предназначаются для запрессовки и выпрессовки втулок (больших и малых диаметров), пальцев, штифтов, шкивов, сальников, подшипников и других элементов конструкции автомобилей.

2. Обзор существующих моделей прессов с механическим, пневматическим, гидравлическим приводом

Прессы, применяемые на ремонтных и автотранспортных предприятиях, классифицируются по виду привода, конструкции (верстачные, стационарные, переносные, подвесные) и назначению (универсальные и специальные).

Прессы ручного действия подразделяются на реечные, эксцентриковые и винтовые.

Верстачные реечные прессы ручного действия создают усилие до 1500 кг и применяются при узловой сборке и разборке для выпрессовки и запрессовки втулок малого диаметра, пальцев и штифтов.

Реечные прессы могут быть с непосредственным воздействием ведущей шестерни на рейку или с перебором, состоящий из одной или двух пар промежуточных шестерен. Установка перебора позволяет значительно повысить рабочее давление.

Эксцентриковые прессы применяют для выпрессовки и запрессовки мелких втулок и штифтов с небольшой длиной запрессовки. Эксцентриковые прессы развивают усилие до 1000 кг.

Винтовые прессы развивают большие усилия, обеспечивающие проведение всего объема прессовых работ в процессе сборки и разборки при ремонте автомобилей.

Пневматические прессы с усилием запрессовки до 5000 кг из-за простоты своей конструкции и высокой производительности получили широкое распространение на ремонтных заводах и АТП. Диаметры рабочих цилиндров пневматических прессов принимают равным 100-300 мм, рабочее давление воздуха 4-6 кгс/см^2 (0,4-0.6 МПа).

По конструктивному оформлению силового узла пневматические прессы могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на ползун и рычажные. Прессы первого типа значительно проще по конструкции, они создают усилие не боле 1500 кг. Рычажные пневматические прессы создают усилие запрессовки более 1500 кг. Для получения больших усилий запрессовки используют рычажный привод.

На ремонтных предприятиях и автотранспортных предприятиях применяют так же прессы с гидравлическим приводом. Они компактны и создают значительное усилие по сравнению с пневматическими и механическими. Это обеспечивается тем, что рабочие цилиднры гидравлических прессов работают при давлении до 150 кгс/см^2 (15МПа). При ремонте машин применяются различные гидравлические прессы - универсальные и специализированные.

Универсальные прессы подразделяют на верстачные и стационарные. Верстачные гидравлические прессы, создающие усилие до 5 тонн, применяют при разборке и сборке малогабаритных узлов, а так же для установки сальников и подшипников. В сочетании с другими приспособлениями и механизированными устройствами пресс можно использовать при общей разборке и сборке машин на поточной линии.

Для узловой сборки применяются монтажно-запрессовочные и правильные одностоечные стационарные прессы усилием 10, 25, 40, 63, 100, 160 тонн.

Наряду с универсальными прессами широко применяют специальные прессы, обеспечивающие значительное повышение производительности труда при выполнении отдельных трудоемких разборочных и сборочных работ. По конструкции специальные прессы делятся на верстачные, стационарные, подвесные, вертикального и горизонтального действия. В большинстве случаев они предназначаются для выполнения одной или нескольких операций и являются элементом конструкции специализированного стенда.

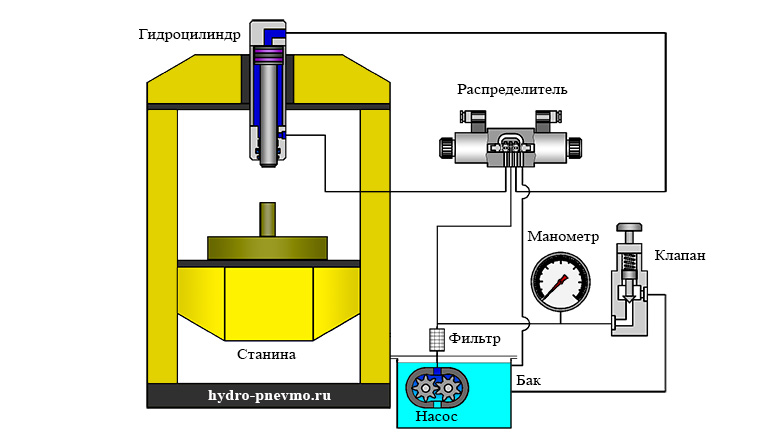

Устройство и принцип действия гидравлического привода.

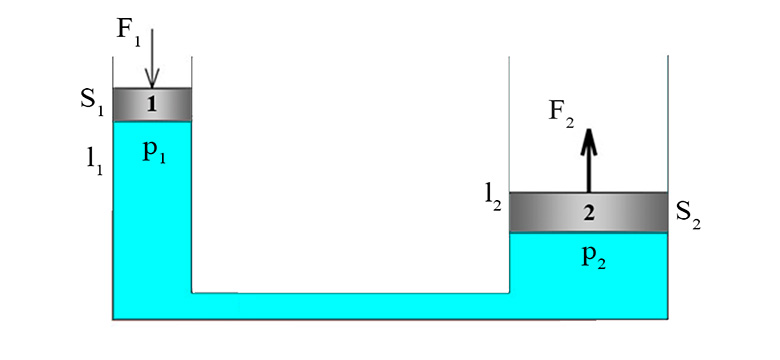

Состоит из двух с сообщающихся цилиндров (Рис. 1) (с поршнями) разного диаметра, заполненных водой, маслом или другой подходящей жидкостью. По законам гидростатики давление (сила, действующая на единицу площади) в любом месте покоящейся жидкости (или газа) одинаково по всем направлениям и одинаково передается по всему объему. Это - закон Паскаля, названный по имени французского философа и ученого Б. Паскаля. Если к малому поршню приложить силу F1, то давление в жидкости увеличится на величину F1/A1, где A1 - площадь малого поршня. Это давление передастся большому поршню, а следовательно: F1/A1 = F2/A2, откуда F2 = (A2/A1) F1. Если площадь A2 намного больше площади A1, то сила F2 будет намного больше силы F1. Таков принцип действия гидравлического пресса, широко применяемого в технике. Следует иметь в виду, что работа, совершаемая силой F1, должна быть (в пренебрежении трением) равна работе, совершаемой против силы F2. Если через s обозначить перемещение поршня, то это можно записать в виде F1s1 = F2s2, откуда s2 = (F1/F2) s1, т.е. перемещение большого поршня гораздо меньше, чем малого.

Рис. 1. Принцип действия гидравлического пресса.

3. Обоснование выбранного гидравлического пресса

При выборе пресса было решено проектировать пресс с гидравлическим приводом, так как он имеет ряд преимуществ перед прессами с механическим и пневматическим приводами. Гидравлические пресса более компактны, но по сравнению с пневмопрессами создают большие усилия из-за того, что рабочие цилиндры гидравлических прессов работают при давлении 10-20 МПа, в то время как рабочие цилиндры пневматических прессов работают при 0,4-0,6 МПа.

При использовании универсального гидравлического пресса мы имеем широкий спектр выполнения работ.

Изучив рынок современных гидравлических прессов, в качестве прототипа было решено взять пресс из линейки прессов фирмы NORDBERG.

пресс гидравлический привод пневматический

Рис. 2 Габаритные размеры.

Характеристика гидравлических прессов NORDBERG

Максимальное усилие, тонн

D, сечение швеллера опоры, мм

Е, расстояние между опорами, мм

G1, рабочая высота max, мм

G2, рабочая высота min, мм

R1, рабочий ход плунжера гидроцилиндра, мм

R, общий рабочий ход, мм

Из рассмотренной линейки прессов я выбрал модель КСК-15, так как этот пресс имеет оптимальные габаритные размеры, вес, имеет широкий диапазон высоты рабочего стола, силу нагрузки, достаточную для проведения сборочных и разборочных работ.

4. Расчет гидропресса

1. Максимальное усилие создаваемое гидравлическим прессом примем равным РРЦ=20 тонн (196000Н);

2. Усилие на рукоятке соответствующее максимальному развиваемому усилию пресса примем равным РР=100Н;

3. Примем длину рукоятки L=600мм;

4. Примем ход штока рабочего цилиндра НРЦ=120мм;

Расчет диаметра главного цилиндра

= 196000 Н - усилие пресса p=15МПа - давление масла

=0,9 - КПД гидроцилндра

Отсюда

Расчет рукоятки

- формула равновесия рычага

L - плечо рычага, S - ход рычага

u = - передаточное отношение рычага

Принимаем 0мм

Принимаем ход рукоятки 360мм

- ход плунжера

- сила передаваемая рычагом и приложенная к плунжеру

Расчет количества качков рукояти

Объем вытесняемый плунжером за один ход

Число ходов рукоятки до полного выдвижения штока рабочего цилиндра:

Проверка гидроцилиндров на прочность

R - внешний радиус цилиндра

r - внутренний радиус цилиндра

Для стали =100МН/

Рабочий цилиндр

Принимаем толщину стенки 10мм.

Главный цилиндр

Принимаем толщину стенки 1мм.

5. Прочностной расчет. определение геометрических размеров

Длину пластины lпл из конструктивных соображений принимаем равной 0.60м.

Изгибающий момент в опасном сечении:

Т.к. стол состоит из двух швеллеров, следовательно, сила будет распространяться поровну.

RРЦ - реакция от силы PРЦ.

Из условия прочности балки на изгиб:

WX - осевой момент сопротивления сечения.

[у] - допускаемое напряжение изгиба для Ст3, [у] =150 МПа.

Принимаем швеллер 18, = 20

6. Расчет верхней балки

Из условия прочности балки на изгиб:

WX - осевой момент сопротивления сечения.

[у] - допускаемое напряжение изгиба для Cт3, [у] =150 МПа.

следует:

Принимаем швеллер 18, = 20

7. Расчет соединений с натягом

Исходные данные:

Подшипник 114.

Класс точности 6

Радиальная нагрузка 18КН

Определяю радиальную нагрузку, приходящийся на наиболее нагруженный шарик в подшипнике:

Вычисляю величину увеличения зазора в подшипнике за счет увеличения деформации тел качения:

Определяю радиальный зазор в подшипнике с учетом упругой деформации тел качения:

Вычесляем натяг, необходимый для выбора радиального зазора и приведения его к нулю:

Определяю по ГОСТ 253446-89 допуск на изготовление вала по квалитету 6. Для номинального диаметра dn=70мм, Td=19мкм.

Определяю численное значение основного отклонения вала

что соответствует буквенному отклонению вала m, при котором ei=+11мкм.

Принимаю посадку на вал

Список использованной литературы

1. Александров А.В., Потапов В.Д., Державин Б.П. Сопротивление материалов. М.: Высшая школа. 2004.246c.

2. Анурьев В.И. Справочник конструктора машиностроителя. М.: Машиностроение. 1992. Тома 1-3.

3. Власов Ю.А. Основы проектирования и эксплуатации технологического оборудования. Учебное пособие. Томск. 2004.277 c.

4. Решетов Д.Н. Детали Машин. М.: Машиностроение. 1989.496 c.

5. Черепанов Л. Б Основы проектирования элементов технологического оборудования. Учеб. пособие / ПГТУ. Пермь. 2001.148 c.

Подобные документы

Особенности производства изделий из пластмасс. Строение прессов с верхним и нижним давлением. Управление гидропрессом с индивидуальным приводом. Характеристики угловых и многоэтажных прессов, литьевых машин. Перспективы использования в промышленности.

реферат [1,2 M], добавлен 20.06.2015

Анализ конструкции шнекового пресса ВПО-20 и принципа его действия. Техническое обоснование выбора пресса. Проведение инженерных расчетов: кинематического расчета привода, технологического и прочностного расчета пресса. Монтаж и эксплуатация пресса.

курсовая работа [6,5 M], добавлен 28.07.2010

Общая характеристика способа производства и анализ проекта горизонтального гидравлического пресса. Расчет главного цилиндра, плунжера пресса, колонн, контейнера, бака наполнения. Описание смазки пресса. Техника безопасности во время работы пресса.

курсовая работа [752,1 K], добавлен 17.02.2014

Проектирование пресса монтажного одностороннего. Конструирование опорного узла. Проверка условий самоторможения и прочности в опасном сечении. Расчет гайки, рукоятки, корпусов прессов. Определение коэффициента полезного действия винтовой пары скольжения.

контрольная работа [328,3 K], добавлен 17.10.2013

Общая характеристика пищевого оборудования. Назначение отжимных шнековых прессов, описание их устройства и классификация по расположению рабочего органа. Разработка технологического процесса по отжатию яблочного сока из мезги шнековым прессом Р3-ВП2-Ш-5.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

МОСКВСКИЙ ГОСУДАРСТВЕННЫЙ ВЕЧЕРНИЙ

КАФЕДРА ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

по предмету: Оборудование цехов

Студент: Семенова Л.

Гидравлический пресс представляет собой машину-орудие практически статического действия. Принцип работы гидравлического пресса основан на законе Паскаля. В общем виде пресс состоит из двух камер, снабженных поршнями (плунжерами) и соединенных трубопроводом.

Общий вид гидравлического пресса.

Если к поршню 1 приложить силу Р1, то под ним создается давление p = P1 / f1. По закону Паскаля давление р передается во все точки объема жидкости и, будучи направлено нормально к основанию большого поршня 2, создает силу Р2 = pf2, которая оказывает давление на заготовку 3.

На основании закона Паскаля:

Сила Р2 во столько раз больше силы P1, во сколько раз площадь f2 больше площади f1.

Конструктивная схема гидравлического пресса.

Рабочий цилиндр 4, в котором движется рабочий плунжер 5, закреплен в верхней неподвижной поперечине 6. Последняя при помощи колонн 7 соединяется с нижней неподвижной поперечиной 9, устанавливаемой на фундаменте. Нижняя 9 и верхняя 6 поперечины вместе с колоннами образуют станину пресса. Рабочий плунжер 5 соединен с подвижной поперечиной 8, имеющей направление по колоннам, и сообщает ей движение только в одном направлении — вниз. Для подъема подвижной поперечины установлены возвратные цилиндры 10 с плунжерами 11.

Во избежание утечек жидкости, находящейся под давлением, цилиндры снабжены уплотнениями 12.

Главным параметром гидравлического пресса является номинальное усилие пресса Рн — произведение номинального давления жидкости в цилиндре пресса на активную площадь его рабочих плунжеров.

Прессы в зависимости от технологического назначения отличаются друг от друга конструкцией основных узлов, их расположением и количеством, а также величиной основных параметров Рн, Н, S, А X В (H — открытая высота штампового пространства; S — полный ход подвижной поперечины, АхВ — размеры стола).

По технологическому назначению гидравлические прессы подразделяют на прессы для металла и для неметаллических материалов.

В свою очередь, прессы для металла подразделяют на пять групп: для ковки и штамповки; для выдавливания металлов; для листовой штамповки; для правильных и сборочных работ и для обработки металлических отходов. Ввиду большого многообразия типов прессов приведем значения номинальных усилий Рн, наиболее из них распространенных.

Из прессов первой группы можно назвать: ковочные — свободная ковка со штамповкой в подкладных штампах, Рн = 5 - 120 Мн (500—12 000 Т); штамповочные — горячая объемная штамповка деталей из магниевых и алюминиевых сплавов, Рн=10 -700 Мн (1000—70000 Т); прошивные — глубокая горячая прошивка стальных заготовок в закрытой матрице, Pн=l,5 - 30 Мн (150—3000 Т); протяжные — протягивание стальных поковок через кольца, Рн = = 0,75 - 15 Мн (75—1500 Т).

Из второй группы прессов можно отметить прессы трубо-прутковые и прутково-профильные — прессование цветных сплавов и стали, Рн = 0,4 - 120 Мн (40 -12000 т).

Из третьей группы назовем прессы: листоштамповочные простого действия с Рн = 0,5 - 10 Мн (50 - 1000 Т); вытяжные — глубокая вытяжка цилиндрических деталей, Рн = 0,3 - 4 Мн (30 - 400 Т); для штамповки резиной Рн = 10 - 200 Мн (1000 - 20000 Т); для бортования, фланцевания, гибки и штамповки толстолистового материала Рн = 3 - 45 Мн (300 - 4500 Т); гибочные — гибка толстолистового материала в горячем состоянии, Рн = 3 - 200 Мн (300—20000 Т).

Из пятой группы отметим прессы пакетировочные и брикетировочные для спрессовывания отходов типа металлической стружки и обрезков листового металла [Рн =1-6 Мн (100 - 600 Т)]. Гидравлические прессы для неметаллических материалов включают прессы для порошков, пластмасс и для прессования листов и плит.

Технологическое назначение гидравлического пресса определяет конструкцию станины (колонная, двухстоечная, одностоечная, специальная), тип, выполнение и количество цилиндров (плунжерный, дифференциально-плунжерный, поршневой и т.д.). Наибольшее распространение получила четырехколонная неподвижная станина с перемещением подвижных частей в вертикальной плоскости. Иногда станину-раму пресса выполняют подвижной.

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ

Кафедра технического сервиса

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине:

_________________________________________________________________

тема курсовой работы

Автор работы _____________________________________________________

подпись, дата, Ф.И.О.

Группа _____________________ № зачетной книжки ____________________

Специальность ____________________________________________________

наименование

Обозначение проекта ______________________________________________

Руководитель проекта ____________________ ________________________

подпись Ф.И.О.

Проект защищен ________________________ ________________________

дата оценка

Члены комиссии ________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

________________________ ________________________

подпись, дата Ф.И.О.

Брянск 2006

Брянская государственная инженерно-технологическая академия

Кафедра механизации лесной промышленности и лесного хозяйства

З А Д А Н И Е

на разработку курсовой работы по дисциплине

(специальность 190603)

Студенту ____________________________________________________________

Группа _________ шифр ________ Дата выдачи ________ Дата сдачи _________

Тема

курсовой работы ________________________________________________ __________________________________________________________________________________________________________________________________________Исходные данные:

1. Наименование установки ________________________________________

2. Параметры ____________________________________________________

Устройство и работа установки.

Расчетная часть.

Список использованных источников.

Графическая часть

1. Принципиальная схема установки.

2. Чертежи сборочных единиц и деталей.

Примечание: Все чертежи выполнять в соответствии с требованиями ЕСКД.

Задание принял к исполнению _______________________________________

Руководитель проектирования _______________________________________

Введение…………………………………………………………………………..

Устройство гидравлического пресса……………………………………..

Механизация разборки и сборки прессовых соединений………………

Расчёт гидравлического пресса………………………………………….

Работа с гидравлическим прессом………………………………………..

Список использованной литературы…………………………………………….

Введение.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками. Прессы до 200 кН имеют в основном ручной привод насоса. Пресс имеет верхнюю поперечину, где установлен рабочий цилиндр и нижний корпус с лапами, при помощи которых пресс крепится к верстаку.

Верхняя поперечина и нижний корпус соединены четырьмя колоннами. Плунжер насоса приводится в движение рычагом. Наконечники, соединяющие гибкие шланги с цилиндром, имеют клапаны, которые перекрывают отверстия шлангов при отсоединении его от рабочего цилиндра. Двухходовой золотник служит для изменения направления жидкости в гидроцилиндр.

Давление, развиваемое насосом, может достигать 30 МПа . Для предохранения элементов пресса от разрушения от высокого давления служит предохранительный клапан.

1. Устройство гидравлического пресса ПР-10.

Пресс предназначен для запрессовки и выпрессовки, правки и гибки различных деталей. Для более точной работы некоторые модели прессов оснащены манометром. Гидравлическое устройство, используемое в изделии, может быть демонтировано и применяться для других видов работ (подъем, перемещение) отдельно от рамы.

Гидравлическая система пресса состоит из плунжерного ручного насоса рабочего цилиндра. Привод плунжера осуществляется качающим механизмом.

рис. 1 Гидравлический пресс.

1. – Гидроцилиндр; 2. – Ручной насос; 3. – Прессовая насадка; 4. – Плита; 5. – Рама пресса.

Рабочий цилиндр служит для создания рабочего усилия при прессовании. Он представляет собой цилиндр одностороннего действия поршневого типа. Этот узел состоит из цилиндра и плунжера. Направляющими хода плунжера служат букса (подшипник в нижней части цилиндра) и два кольца на плунжере. Плунжер своей утолщенной частью делит полость цилиндра на две камеры, каждая из которых соединена при помощи труб с распределителем.

Герметичность соединения труб с цилиндром достигается при помощи медных прокладок.

При рабочем ходе или при подъеме подвижной плиты масло под давлением подается соответственно в ту или иную полость рабочего цилиндра.

Уплотнение плунжера осуществляется с помощью V - образных манжет. Под давлением масла такая манжета раскрывается и обеспечивает надежное уплотнение. Такая конструкция манжет не требует подтяжки при их износе.

Нижняя манжета монтируется в крышке цилиндра, которая крепится к цилиндру при помощи шпилек. Герметичность соединения крышки с цилиндром достигается резиновой прокладкой. На рабочей поверхности подвижной плиты имеются расположенные по диагонали Т - образные пазы, служащие для крепления пресс-форм. Пробка в нижней правой части подвижной плиты служит для спуска масла, постепенно накапливающегося во внутренней полости плиты.

2. Механизация разборки и сборки прессовых соединений.

В процессе разборки и сборки агрегатов и машин значительный объем работ затрачивается на узловую сборку прессовых соединений и подшипниковых узлов. Например, для автомобилей это достигает 40% от общей трудоемкости разборочных и сборочных работ. При механизации процессов снятия и установки деталей с натягом должна обеспечиваться их сохранность, а также гарантированный натяг.

Снимают и устанавливают детали с гарантированным натягом, втулки и обоймы подшипников, прикладывая осевое усилие и используя тепловые деформации детали (нагрев охватывающей или глубокое охлаждение охватываемой детали).

Для приложения осевого усилия, необходимого для выпрессовки или запрессовки деталей, применяют различные съемники, приспособления и прессы.

Прессы, применяемые на ремонтных предприятиях, классифицируются по виду привода (преобразователя), конструкции и назначению. Прессы ручного действия подразделяются на реечные, эксцентриковые, винтовые и гидравлические. Верстачные реечные прессы ручного действий создают усилие до 15000 Н и применяются при узловой разборке и сборке для выпрессовки и запрессовки втулок малого диаметра, пальцев и штифтов.

Реечные прессы могут быть с непосредственным воздействием ведущей шестерни на рейку (простые) или с перебором, состоящим из одной или двух пар промежуточных шестерен. Установка перебора позволяет значительно повысить рабочее давление.

Эксцентриковые прессы применяют для выпрессовки и запрессовки мелких втулок и штифтов с небольшой длиной запрессовки. Отношение длины запрессовки к диаметру не должно быть более 1,5. Эксцентриковые прессы развивают усилие до 10000 Н.

Винтовые и гидравлические (типа домкратов) прессы развивают большие усилия, обеспечивающие проведение всего объема прессовых работ в процессе разборки и сборки при ремонте колесных и гусеничных машин. Прессы ручного действия типа домкрата обладают малой производительностью и на ремонтных предприятиях обычно применяются реже, чем прессы других типов.

На специализированных ремонтных предприятиях прессы ручного действия применяются очень редко вследствие их невысокой производительности и неудобства обслуживания.

Пневматические прессы с усилием запрессовки до 5000 Н из-за простоты своей конструкции и высокой производительности получили наиболее широкое распространение на ремонтных заводах.

Диаметры рабочих цилиндров пневматических прессов принимают равными (100…300) мм , рабочее давление воздуха (0,4…0,6) мПа . Наличие стандартизованных деталей и узлов пневматических устройств (поршни, штоки, сальники, манжеты, смазочная и регулировочная аппаратура, краны) позволяет создавать прессы различного назначения и изготовлять их в короткие сроки при сравнительно невысоких первоначальных затратах.

По конструктивному оформлению силового узла пневматические прессы могут быть с непосредственной передачей усилия запрессовки от штока пневматического цилиндра на ползун и рычажные. Прессы первого типа значительно проще по конструкции, но они создают усилие не более 15000Н.

Большие усилия запрессовки можно получить, используя рычажный трехшарнирный привод.

Для повышения машинного времени пневматические рычажные прессы иногда снабжают пневматическим цилиндром с ускоренным обратным ходом штока. Такой пресс расходует меньше сжатого воздуха.

Ускоренный возврат штока пневматического цилиндра в верхнее положение обеспечивается за счет разности активных торцевых площадей поршня. Для изменения направления хода поршня используется распределитель с цилиндрическим золотником.

На ремонтных предприятиях применяют также гидравлические прессы. Они компактны и создают значительное усилие по сравнению с пневматическими. Это обеспечивается тем, что рабочие цилиндры гидравлических прессов работают при давлениях до 15 мПа. При ремонте машин применяются различные гидравлические прессы — универсальные и специальные.

Универсальные прессы подразделяются на верстачные и стационарные. Верстачные гидравлические прессы, создающие усилие до 50 кН, применяют при разборке и сборке малогабаритных узлов, а также при установке сальников и подшипников. В сочетании с другими приспособлениями, механизированными устройствами пресс можно использовать при общей разборке и сборке машин на поточной линии.

Для узловой сборки применяются монтажно - запрессовочные и правильные одностоечные стационарные прессы усилием 10, 25, 40, 63, 100 и 160 Т. Наряду с универсальными прессами широко применяют специальные прессы, обеспечивающие значительное повышение производительности труда при выполнении отдельных трудоемких разборочных и сборочных работ.

По конструкции специальные прессы делятся:

- вертикального и горизонтального действия.

В большинстве случаев они предназначаются для выполнения одной или нескольких операций и являются составной частью поточной технологической линии или элементом конструкции специализированного стенда.

При ремонте используются специальные гидравлические съемники, которые являются элементами конструкций специализированных стендов, обеспечивающих комплексную разборку узлов. Съемники могут быть горизонтального и вертикального действия.

3. Расчёт гидравлического пресса.

Рассматриваемый гидравлический пресс ПГ-10 предназначен для выпрессовки подшипников, шкворней, правки деформированных деталей и других работ под давлением до 10тс.

Технические характеристики гидравлического пресса ПГ-10.

настольный

Максимальное усилие, т

10

Ход штока, мм

140

Масса пресса, кг

63

Тип силового устройства

гидравлический с приводом от ручного насоса

1. Диаметр гидроцилиндра определяем по формуле

где Р – усилие, развиваемое прессом;

p - давление рабочей жидкости, развиваемое плунжерным насосом p = 20…30 МПа;

ц – механический к.п.д. гидроцилиндра,

ц = 0,8 – 0,9.

Диаметр гидроцилиндра округляется до цифры 0 или 5.

Диаметр плунжера насоса

где Р р – усилие на рычаге Р р = 60 ÷ 150 Н ;

u р – передаточное число рычага;

где S р – ход рычага ручного насоса, S р ≤ 300 мм ;

S пн – ход плунжера насоса, S пн = 15 ÷ 20 мм ;

p - давление, развиваемое насосом;

пн – механический к.п.д. плунжерного насоса,

пн = 0,85–0,95.

Диаметр плунжера не должен быть меньше 8 мм .

Принимаем

Толщина стенки гидроцилиндра

,

где – допускаемое напряжение на растяжение, = 240 МПа;

μ – коэффициент Пуассона, μ = 0,25 ÷0,3.

Скорость перемещения штока гидроцилиндра

,

где W ц – рабочая емкость цилиндра

,

Q н – производительность насоса;

;

где n - количество ходов плунжера в секунду. Максимальное число ходов не превышает 1 с - 1 ;

0 - объёмный к.п.д. насоса,

0 = 0,8 – 0,9.

Емкость бака для масла

где W ц - рабочий объем цилиндра;

l ш - максимальный ход штока гидроцилиндра.

.

4. Работа с гидравлическим прессом.

Собрать раму пресса, используя прилагающийся крепеж.

После сбора рамы, хорошо протянуть все болтовые соединения.

Установить гидравлическое устройство в раму пресса.

Соединить гидравлический насос при помощи шланга с гидравлическим цилиндром.

В зависимости от габаритов прессуемого изделия и степени запрессовки требуется установить рабочую площадку на необходимую высоту. После этого плотно закрыть выпускной клапан гидронасоса поворотом его головки по часовой стрелке. Качая ручку насоса вверх и вниз, создаётся требуемое давление в насосе. Для сброса давления необходимо открыть выпускной клапан поворотом против часовой стрелки.

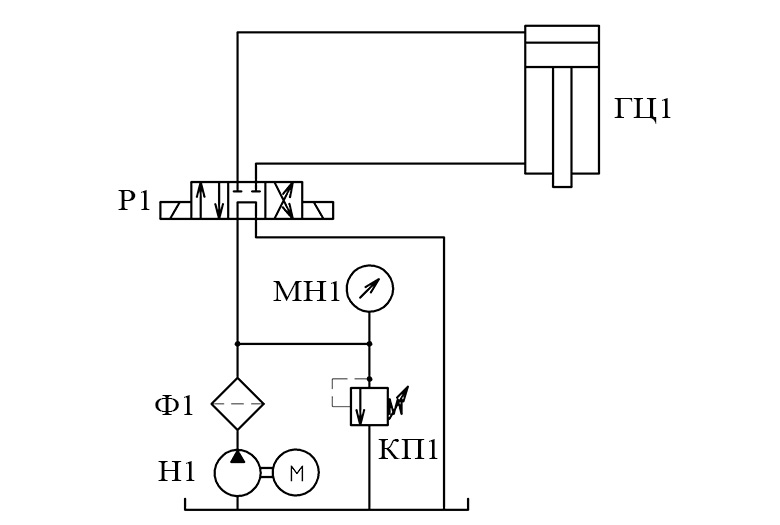

Гидравлическая схема пресса

Перед началом работы внимательно прочитайте инструкцию по эксплуатации.

Убедитесь, что все детали пресса хорошо прикручены и закреплены.

Никогда не превышайте предельно допустимую нагрузку.

Не удлиняйте рукоять гидронасоса.

Прикрепите пресс к полу, если вы будете использовать громоздкие или неустойчивые изделия.

Не используйте пресс для сжатия пружин и других подобных изделий.

4. Насос не опускается полностью

Манжета насоса может быть изношена. Замените манжетный уплотнитель новым.

В гаражах, авторемонтных мастерских и на станциях обслуживания применяют верстачные, переносные и стационарные гидравлические прессы для выполнения всевозможных прессовых и правочных работ с различными прессовыми насадками.

В данной курсовой работе был рассчитан гидравлический пресс ПГ-10, при небольших габаритах и хороших технических характеристиках он подходит как для условий ремонтных мастерских, так и для крупных предприятий.

Гидравлические системы имеют небольшие габаритные размеры, массу, изготовлены из простых деталей – получили широкое распространение среди гаражного оборудования.

Гидравлический пресс - это машина для оказания статического воздействия - сжатия, обработки давлением, зажимания, кинематическим звеном которой является жидкость.

Принцип работы гидравлического пресса

Работа гидравлического пресса основана на принципе гидравлического рычага.

На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле:

Давление под поршнем 2 будет определяться зависимостью:

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге.

Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1.

Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень.

Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию?

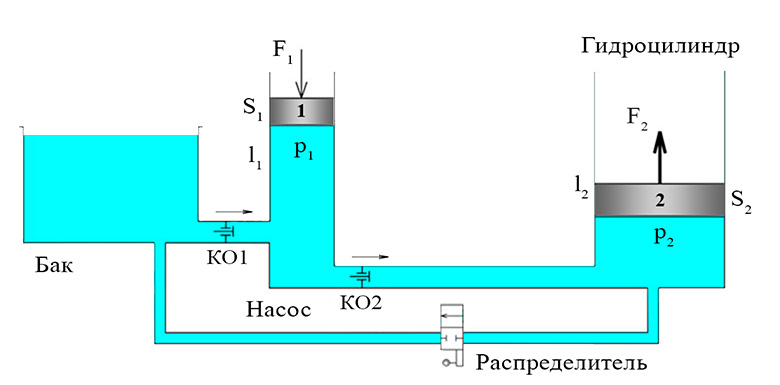

Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Рассмотрим как работает гидравлический пресс в данном случае.

Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу - закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки.

По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться.

Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием.

Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере - гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек.

Устройство гидравлического пресса

В реальных прессах используются объемные насосы различных типов, от насоса по трубопроводам жидкость поступает к одному или нескольким гидроцилиндрам. Параметры потока - давление, расход могут регулироваться с помощью предохранительных и редукционных клапанов, дросселей, регуляторов расхода.

Рассмотрим, принципиальную схему реального гидравлического пресса.

Жидкость от насоса через фильтр поступает на вход трехпозиционного распеределителя. В нейтральном положении золотник жидкость через распределитель отправляется на слив. При переключении распределителя жидкость направляется в поршневую или штоковую полость гидроцилиндра установленного на гидравлическом прессе.

Во время подачи жидкости в поршневую полость осуществляется рабочий ход - прессование. Во время подачи жидкости в штоковую полость - обратный ход.

Усилие прессования определяется как произведение площади поршня на давление в полости гидроцилиндра:

Максимальное давление в системе определяется настройкой предохранительного клапана и контролируется по манометру, установленному в напорной линии.

Гидравлическая схема пресса показана на рисунке.

Классификация гидравлических прессов

Наиболее часто используют классификации прессов по следующим признакам.

По расположению рабочих цилиндров :

- горизонтальные

- вертикальные

- с верхним цилиндром

- с нижним цилиндром

По количеству рабочих цилиндров:

- с одним цилиндром

- с двумя и более цилиндрами

По типу привода:

Характеристики гидравлических прессов

Гидравлический привод позволяет реализовать различные усилия и скорости перемещения выходного звена пресса. Скорость перемещения выходного звена может варьироваться в диапазоне от 0,1 мм/с до 300 мм/с.

Усилие гидравлического пресса

Одним из ключевых преимуществ гидравлических прессов является простота регулирования силы и возможность реализации больших усилий.

Силу, развиваемую гидравлическим прессом можно определить как произведение давления в полости гидроцилиндра на площадь поршня:

В зависимости от конструкции гидравлические прессы способны развивать усилие от нескольких тонн, до 70 000 тс (тонн силы).

Достоинства гидравлических прессов

- Возможность получения огромных усилий

- Большой коэффициент усиления

- Простота регулирования и контроля усилия

- Простота регулирования скорости выходного звена

- Высокая надежность

- Кинематическим звеном гидравлического пресса является жидкость, движение который осуществляется по трубопроводам, в том числе и гибким, это позволяет передавать энергию даже к подвижным элементам конструкции.

Недостатки гидравлических прессов

- Меньший, по сравнению с механическими прессами, КПД

- Относительно высокая стоимость комплектующих и обслуживания

- Возможность попадания масла в зону прессования

Применение гидравлических прессов

Гидравлические прессы применяют:

- при штамповке деталей из пластмасс, резины, стали, алюминия и других металлов

- для запрессовки металлических деталей

- для прессования угольных блоков, угольно графитовых электродов

- для прессования древесной стружки при производстве фанеры, древесных плит

Гидравлические прессы широко используют в металлургии для для горячей и холодной штамповки, выдавливания, прошивки, гибки, правки, резки металла.

В пищевой промышленности из-за недопустимости попадания частиц масла в продукты используют пневматические прессы.

![]()

![СОВРЕМЕННЫЕ ПРОБЛЕМЫ ШКОЛЬНОГО ОБРАЗОВАНИЯ]()

![]()

![]()

![]()

Гидравлический пресс

![]()

Автор работы награжден дипломом победителя III степени

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF1.Введение

С какой силой вы можете сжать в руках какой – либо предмет? Возможно, вы силач, и сил у вас слишком много. Однако, какими силачом вы не были, вы не можете вручную выжать масло из семян подсолнуха. Для этого нужен пресс. И при этом , даже имея небольшой гидравлический пресс и зная физику можно умножить силу своих рук в десятки и даже сотни раз, и тогда вы без труда можете выжать масло, смять пластиковые бутылки, картон, и даже огромную кучу жестяных банок превратить в небольшую стопку железных лепёшек.

На чём же основан принцип работы гидравлического пресса, что он позволяет буквально из ничего умножить приложенную силу во много раз?

Эта проблема заинтересовала меня, и я решила провести своё исследование.

Объект исследования: гидравлический пресс

Цель: стремлюсь к исследованию свойств гидравлической машины и созданию модели собственными руками.

Задачи: сначала изучу устройство гидравлического пресса, принцип его работы и его применение.

Гипотеза: при работе гидравлических машин должен получаться выигрыш в силе.

Планируемые результаты:

личностные: сформировать познавательный интерес к машинам, создающим большое сжимающее усилие; развивать творческие способности и практические умения , самостоятельность в приобретении новых знаний, , принимать решение и обосновывать их, самостоятельно оценивать результаты своих действий.

общие предметные: Обнаруживать зависимость между приложенными силами и площадью поршней в цилиндрах гидравлического пресса, объяснять полученные результаты и делать выводы; применять знания о законе Паскаля для объяснения принципа работы гидравлического пресса.

частные предметные: овладение расчётным способом определения площади поршней и действующих сил в цилиндрах гидравлического пресса; использовать полученные знания в повседневной жизни, приводить примеры использования гидравлического пресса в быту и технике.

2.История создания гидравлической машины

Некоторые принципы гидростатики были установлены ещё Архимедом, возникновение гидродинамики также относится к античному периоду, однако формирование гидростатики как науки начинается с середины 15 века, когда Леонардо да Винчи лабораторными опытами положил начало экспериментальному методу в гидростатике, в 16—17веках С. Стевин, Г.Галилей и Б. Паскаль разработали основы гидростатики как науки, а Э.Торричелли дал известную формулу для скорости жидкости, вытекающей из отверстия.[3]

Появление гидравлических прессов относится к концу восемнадцатого века. Их работа основана на законе Паскаля, гласящем, что внешнее воздействие на жидкость распространяется равномерно во все стороны. В 1795 году английский физик и механик Джозеф Брама, владелец крупного машиностроительного предприятия, стал использовать пресс.

Пресс применяли для разрезания железных полос, вытаскивания плотинных свай, корчевания деревьев, выполнения других работ, требующих сверхмощных механизмов.

В конце восемнадцатого - в начале девятнадцатого века гидравлический пресс применялся в сельском хозяйстве для пакетирования сена, получения виноградного сока, отжима масла.

В 1797 году Джозеф Брама выдвинул идею применения гидравлического пресса для изготовления свинцовых труб путём продавливания металла через кольцевидное отверстие матрицы. Но практическая реализация этого проекта была осуществлена другим инженером: Т. Бурром, построившим в 1820 году гидравлический пресс для прессования свинцовых труб. В результате выпрессовывалась бесшовная свинцовая труба с заданным значением внешнего и внутреннего диаметров. Этот метод получил название метода прямого прессования. .[5]

Пресс француза Витворта впервые был применён для ковки слитков в 1884 году. Тогда ковка орудийных стволов, производства броневых плит, изготовление стволов артиллеристских орудий, крупных валов набирала широкий оборот.

К концу 20 – х началу 30 – х годов двадцатого века в Германии создаются новые конструкции тяжёлых гидравлических прессов. В 1930 году был построен самый крупный на то время гидравлический штамповочный пресс мощностью 6300 тонна – сил для изготовления авиационных деталей из лёгких сплавов. В 1931 году в Германии были построены два штамповочных пресса мощностью 15000 тонна – сил ( 147 МПа).

В 1939 году французские машиностроители строят пресс мощностью 20000 тонна – сил ( 196 МПа).

Интенсивное развитие серийного и массового производства автомобилей в 40 – 50 годах двадцатого века вызвало рост удельного веса процессов объёмной и листовой штамповки. А применение прессовых кузнечных машин подняло эти процессы на более высокий уровень. На автомобильных и тракторных заводах стала использоваться высокопроизводительная горячая штамповка. В автомобильной, тракторной, вагоностроительной, судостроительной, авиационной и других отраслях промышленности широкое применение нашла листовая холодная штамповка. Распространённость штамповки повысило эффективность производства по сравнению с ковкой за счёт увеличения производительности и за счёт значительной экономии металла.

Кроме ковки, гидравлические прессы широко применяются для прессования металлов экструдированием. После создания в 1894 году А. Диком экструзионного гидравлического пресса высокого давления процесс прессования получил распространение на предприятиях цветной металлургии. Прессование применялось для обработки пластичных металлов и сплавов – меди, латуни, алюминия и его сплавов, магния и его сплавов, медно – никелевых сплавов и других материалов. .[3]

В двадцатом веке процесс прессования является составной частью процессов обработки титана, бериллия, новых лёгких и специальных сплавов. Процесс прессования через матрицу оказался наиболее экономичным для получения профилей, прутков, проволоки и труб из цветных металлов, он обеспечивает высокую точность изделий.

В последние десятилетия процесс прессования применяется для обработки труднодеформируемых материалов – сталей, титановых сплавов, вольфрама, молибдена.

3.Принцип действия гидравлического пресса.

В основе действия гидравлического пресса лежит одно из важнейших свойств жидкости – её малая способность к сжатию

Благодаря этому давление, производимое на воду, заключённую в замкнутый сосуд, передаётся во все строны с одинаковой силой.

Представим себе замкнутый сосуд с жидкостью, в который вставлены два поршня. Взаимодействуя на меньший поршень силой F, мы заставим подняться больший поршень. Сила, с которой вода будет давить на этот поршень, будет во столько раз больше, во сколько его площадь больше площади меньшего поршня. В этом состоит эффект гидравлического усиления.

Гидравлический пресс состоит из двух сообщающихся цилиндров с поршнями разного диаметра. Пространство между поршнями заполняется водой, маслом, другой подходящей жидкостью. По закону Паскаля давление в любом месте неподвижной жидкости одинаково по всем направлениям, и одинаково передаётся по всему объёму. Силы, действующие на поршни, пропорциональны площадям этих поршней. Так что выигрыш в силе, создаваемый идеальным гидравлическим прессом, равен отношению площадей поршней.

4.Конструкция гидравлического пресса.

Разберём подробнее устройство гидравлического пресса. Он включает несколько тесно связанных между собой элементов. Основным и самым большим является рабочий цилиндр, из него выходит опорная точка, которая непосредственно контактирует с грузом, поднимая его. С его цилиндром посредством перепускного клапана связан насос, который отвечает за количество масла в рабочей области.

Внутри рабочего цилиндра находится поршень, который соединён с входящим в него желобом с опорной точкой. Под этим поршнем и над ним находится рабочая жидкость. Она же имеется и в насосе. При подкачке насоса масло попадает под поршень, потому что именно на таком уровне расположен клапан. Поршень поднимается, а вот чтобы опустить его, нужно сбросить давление. За эту тонкую работу отвечает уже упомянутый перепускной клапан, он состоит из двух частей: всасывающий клапан и нагнетательный клапан. Первый находится в патрубке хранилища масла, чтобы оно, выкачиваясь оттуда, не возвращалось обратно под действием давления, которое кратковременно возникает в момент опускания плунжера. .[3]

Нагнетательный клапан находится уже со стороны рабочего цилиндра, он в свою очередь препятствует перетеканию рабочей жидкости обратно в насос в те моменты, когда плунжер поднимается, создавая разреженную атмосферу в резервуаре. Таким образом, ход жидкости обеспечивается в нужном направлении, то есть в сторону поршня, когда мы поднимаем груз. Если нам потребуется его опустить, то с помощью специального винта можно приоткрыть клапан на нужную величину, чтобы планомерно сбросить давление, а объект плавно опустится, рабочая жидкость вернётся в хранилище насоса.

5.Расчёт гидравлического пресса.

Рассмотрим следующую задачу: [4]

Какую силу нужно приложить к меньшему поршню площадью 0,1 м 2 , чтобы поднять тело весом 500 Н, находящееся на поршне площадью 5 м 2 .

S1= 0,1 м 2 По закону гидравлического пресса

F1= 500 Н = Значит, по свойству пропорции имеем

F2= Произведём расчёт. F2 = ( 500 Н* 5м 2 )/ 0,1 м 2

F2- ? Ответ: 25000 Н

6.Область применения гидравлических прессов.[3]

от автомастерской до штамповки габаритных изделий. Прессы бывают ручные, моторные, переносные, стационарные, в зависимости от назначения.

Рано или поздно каждый автомобилист сталкивается с проблемой замены пробитых колёс. Масса легкового автомобиля около 1,5 тонн. Как поменять пробитое колесо?

Самый простой пример использования гидравлического пресса – гидравлический домкрат. Он знаком каждому домашнему мастеру. Этот механизм можно найти не только в гаражах. В быту с помощью домкрата поднимают объёмные и очень тяжёлые предметы, используется он и при строительных работах, и даже на пасеке!

Благодаря гидравлическому механизму человек может без труда поднять автомобиль.

Гидравлический пресс используют и в сельском хозяйстве: для прессования сена и выжимки масла из семян, выжимки винограда и приготовления различных соков.

Кроме промышленности, где прессы используют для поднятия тяжестей, прессования, ремонтных работ, разгрузочно – погрузочных работ, прессы используют и ювелиры. С его помощью можно произвести штамповку изделий из драгметаллов. Техника работает безупречно, не повреждая изящных украшений.

Кроме того, прессы нашли применение в пищевом производстве. Их используют для приготовления теста, отжима и других процессах.

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

7.Практическая часть:

Рассчитать какое усилие нужно, чтобы воспользоваться моим прессом для раскола орехов несложно. Достаточно знать площади поршней.

Измерим диаметр малого поршня штангенциркулем.

8.Заключение

Гидравлические механизмы необходимы в жизни человека. Они позволяют добиваться выигрыша в силе.

Из проделанной работы я узнал для себя много нового и полезного. Я научился пользоваться технической моделью пресса, рассчитывать его параметры.

Данная модель технического устройства может применяться на уроках физики при демонстрации действия закона Паскаля,а также во внеурочной деятельности учащихся. Это пригодится в жизни. Новым для меня было применение прессов для изготовления ювелирных изделий и на хлебозаводе. Благодаря этой исследовательской работе я стал понимать физический закон Паскаля и его применение.

9.Список литературы:

1.Грачев А.В., Погожев В.А., Селиверстов А.В. физика-7

ООО Издательский центр ВЕНТАНА-ГРАФ

2.Латышенков А. М., Лобачёв В. Г., Гидравлика, -М: ГИЗЛСА, 1956г, 408 с.

3.Леонов А. Е. насосы гидравлических систем, станков и машин. – М. – К. : Машгиз, 1960г., 226 с.

4.Перышкин А.В. физика-7 , Дрофа

5.Пристинский В. Л., 100 знаменитых изобретений

6.Скворцов Б.М. Подъемно-транспортное оборудование. Каталог-справочник.-М 1962г. 430с.

Читайте также:

- Реферат программы для интернета

- Стилистический портрет журналиста реферат

- Средневековая мусульманская философия реферат

- Реферат на тему пчелиный яд

- Реферат на тему отношение пушкина к изображаемым событиям и героям капитанской дочки