Информационные технологии в сварочном производстве реферат

Обновлено: 30.06.2024

В настоящее время наилучшая форма организации процесса проектирования достигается при применении систем автоматизированного проектирования (САПР), основными частями которых являются технические средства, общее и специальное программное и математическое обеспечение. Часто к отдельным частям САПР относят информационное обеспечение — банк данных, включающее различного рода справочные каталоги, значения параметров, сведения о тиковых решениях и т.п. Поскольку САПР автоматизированная, и не автоматическая система, инженер-пользователь должен рассматриваться также как её часть.

Прикрепленные файлы: 1 файл

4307 автоматизация сборочно-сварочного пр-ва.doc

Совершенствование методов проектирования - одна из важнейших задач повышения качества и эффективности общественного производства. Потребности в проектировании всё более сложных технических объектов и требования сокращения сроков и повышения качества проектов противоречивы. Удовлетворить эти требования с помощью простого увеличения численности проектировщиков нельзя, т.к. возможность параллельного проведения проектных работ ограничена, и численность инженерно-технических работников в проектных организациях страны не может быть сколько-нибудь заметно увеличена. Выходом из этого положения является совершенствование методов проектирования, т.е. широкое применение вычислительной техники для решения проектных задач. Применение вычислительных машин для выполнения отдельных инженерных задач началось почти одновременно с появлением ЭВМ. Однако это применение было эпизодическим, а не систематическим, т.к. в каждом конкретном случае инженер сам составлял заново программу решения, используя традиционные методы проектирования, а т.к. последние разрабатывались для ручного применения, то их переложение для машинного выполнения не могло дать ничего принципиально нового и привести к достижения тех целей, которые в настоящее время ставятся перед автоматизированным проектированием. Поэтому такое применение ЭВМ для решения инженерных задач еще не следует считать автоматизацией проектирования.

Под автоматизацией проектирования будем понимать систематическое применение ЭВМ в процессе проектирования при научно обоснованном распределении функций между проектировщиком и ЭВМ и при научно обоснованном выборе методов машинного решения задач.

Автоматическое составление уравнений освобождает проектировщика от необходимости знания общих языков и техники программирования и утомительной работы по выводу системы уравнений.

В настоящее время наилучшая форма организации процесса проектирования достигается при применении систем автоматизированного проектирования (САПР), основными частями которых являются технические средства, общее и специальное программное и математическое обеспечение. Часто к отдельным частям САПР относят информационное обеспечение — банк данных, включающее различного рода справочные каталоги, значения параметров, сведения о тиковых решениях и т.п. Поскольку САПР автоматизированная, и не автоматическая система, инженер-пользователь должен рассматриваться также как её часть.

В САПР решение задач обеспечивается совокупностью программ общего и специального программного обеспечения, разрабатываемых не инженером-пользователем, который, используя эти программы, может не знать многих особенностей их построения и реализованных в них методов, а специалистами по САПР. Программы разрабатываются единожды, а применяются многократно в различных ситуациях, возникающих при проектировании многих объектов. Однако знание методов и алгоритмов, реализованных в программах САПР позволяют инженеру-пользователю избежать многих ошибок в формулировке задач, назначении исходных данных, анализе результатов.

1 Общие вопросы автоматизации проектирования сварочной технологии

Подготовка сварочного производства имеет существенные особенности, связанные с большим количеством решаемых при этом задач. Сюда входят:

- анализ сварной конструкции;

- разработка маршрутной и операционной технологии заготовительных и сборочно-сварочных операций с определением режимов и выбором технологического оборудования;

- проектирование нестандартной специализированной оснастки и ее изготовление;

- проектирование отдельных автоматизированных и роботизированных комплексов, проектирование автоматизированных технологических линий;

- изготовление, отладка и монтаж технологических линий.

Большое количество отдельных сварных узлов и подузлов, на которые делится конструкция, заставляют эту цепочку проходить многократно. Большой объем работы еще увеличивается за счет возможной доработки и изменений конструкции и технологии ее изготовления в процессе подготовки и отладки производства.

Получаемая на выходе технологическая документация, как правило, весьма объемная, так как должна описывать подробную последовательность и содержание всех действий, включающих технологию выполнения не только собственно сварочных операций, но и сопутствующих им операций сборки, прихватки, контроля, правки, зачистки швов и поверхностей деталей, кантовочных и транспортных операций. Если еще к этому добавить разнообразие применяемых методов сварки, таких, как многие виды дуговых сварочных технологий в активных и инертных газах, под флюсом, многие виды технологий контактной сварки, то очевидно, что рассматриваемая задача автоматизации проектирования сварочной технологии одновременно является и весьма сложной и крайне необходимой для снижения ее трудоемкости.

Необходимость сокращения трудоемкости подготовки производства дополняется и существенным повышением ответственности принимаемых решений, поскольку любые изменения на более поздних этапах непременно вызовут значительные финансовые издержки и дополнительные переносы сроков начала производства.

При традиционной технике и технологии выполнения работ сроки подготовки производства, например, в автомобильной промышленности ранее занимали до 10 лет и более. Сегодня имеются реальные возможности снижения трудоемкости и сокращения сроков проектирования сварочной технологии за счет разработки и применения эффективных компьютерных технологий. Однако традиционно высокая квалификация инженеров-технологов и большая доля творческой составляющей в условиях большой возможной многовариантности решений при разработке технологии делают постановку задачи автоматизации этой работы весьма сложной. Тем не менее основные требования к этой системе очевидны. Это многократное ускорение работы, полное исключение или быстрое обнаружение возможных ошибок и создание комфортной рабочей атмосферы для пользователя. В частности, автоматизированная система должна полностью исключить возможность пропуска установки любой детали и сварки любого шва.

Автоматизацией разработки сварочной технологии ввиду отсутствия эффективных и универсальных систем вынуждены заниматься самостоятельно многие организации, создавая свои версии систем проектирования сварочной технологии. Для проектирования последовательности и содержания технологии сборочно-сварочных операций различными организациями были созданы несколько программ, которые, как правило, представляют собой редакторы операций и переходов с выборкой необходимых данных в процессе проектирования технологии из внешних баз данных или подключаемых расчетных задач. Такие программы позволяют фиксировать этапы процесса проектирования, а также все вносимые изменения технологического процесса. Ведется архив технологических процессов. В некоторых разработках существует база типовых технологических процессов. На выходе системы формируется типовая технологическая документация по ГОСТу.

Примером такой системы может служить программный комплекс ARMSW (рабочее место технолога-сварщика), созданный на кафедре сварки Тульского государственного технического университета под руководством профессора В.А. Судника. Проектирование технологии начинается с выборки и ввода исходных данных по изделию. Для каждой сварной конструкции существует перечень сборочных единиц, для которых в системе создаются спецификация, графические документы и проектируется технология с печатью всей технологической документации. На рис. 5.1 показан ввод спецификации с использованием базы материалов.

Дальнейшее развитие таких систем идет по пути повышения производительности работы технологов, в особенности при подготовке сложных по структуре и количеству заготовок сварных конструкций. При этом развиваются функции обработки данных для сравнительного анализа и обоснования выбора возможных вариантов технологических решений, автоматического контроля и исключения всех технических ошибок в технологических документах, таких, как пропуск отдельных деталей, сварных швов, фрагментов технологии. Но самое главное, автоматизированные системы разработки сварочной технологии должны быть ближе к проектированию конструкции, чтобы уже на этой стадии можно было более полно учесть не только общие, но и специфические требования технологии применительно к условиям конкретно существующего производства с имеющимся набором инструментов, сборочно-сварочных приспособлений, манипуляторов изделий.

Зарубежные системы автоматизированного проектирования технологии в основном создаются для конкретных задач и основаны на собственных разработках различных фирм. В литературе эти системы практически не освещены, и доступ к информации по технологическим САПР закрыт.

2 Обработка и представление исходных данных

Задача автоматизации разработки технологии сборочно-сварочных операций требует использования большого объема данных, и только их достаточность может обеспечить нормальное функционирование системы. Весь объем обрабатываемой информации можно разделить на четыре группы по признакам его формирования и использования.

Оперативные данные формируются для конкретного проектируемого технологического процесса. Здесь собираются, хранятся и обрабатываются исходные данные о конструкции, различные варианты последовательности сборки и формируемые данные о технологии и вариантах технологических процессов.

Справочные данные — алгоритмы, база данных и знаний, в которую включены стандарты на сварные соединения, обширные данные о материалах основных и сварочных, о технологическом оборудовании, приспособлениях и инструменте, справочные данные и алгоритмы расчета режимов, нормирования и др.

Выходные данные — формируемая в процессе работы объектно-ориентированная база данных конкретного заказа и различных вариантов выходных форм, из которой могут быть автоматически сформированы и распечатаны самые разнообразные варианты технологической документации.

Подготовка данных для использования в системе требует не только решения задачи их структуризации и определения взаимосвязей, но и, что очень важно, предоставления средств и специальных функций, обеспечивающих возможность контроля и анализа их содержания. Далее будет показано, что именно наличие таких сервисных функций обеспечивает надежность и эффективность работы сложных систем.

Решение задачи структуризации данных рассмотрим на примере формирования и обработки входных данных (о сборочных единицах, деталях и сварных швах). Поскольку сварные конструкции часто бывают весьма сложными (количество входящих в них деталей и сварных соединений может измеряться сотнями единиц), идею организации этих данных целесообразно позаимствовать из организации файловых структур в операционных системах вычислительной техники, в которых легко обрабатывается практически неограниченное количество входящих элементов с максимально возможной глубиной вхождений. Полезность такой аналогии становится очевидной, если учесть следующие обстоятельства. Корневой каталог некоторого дискового пространства может соответствовать структуре сварной конструкции. Отдельные каталоги и подкаталоги с любым количеством уровней вхождения могут соответствовать отдельным сварным узлам и подузлам этой конструкции. Файлы, входящие в любые каталоги, могут соответствовать отдельным деталям.

Если принять такую аналогию, то становится возможным использовать большинство из уже имеющихся и привычных функций работы с файловыми системами применительно к работе с данными о сварной конструкции. Так, графическое отображение дерева структуры сварной конструкции может быть использовано для быстрого анализа и контроля правильности ввода данных даже весьма сложных по составу изделий. В описании файловых структур используется ряд полей: наименование, объем, дата последнего изменения, время. Этим данным могут быть близки данные об элементе конструкции: наименование, масса, номер чертежа, дата утверждения, время. Имеющиеся в операционных системах функции сортировки данных (по любому параметру) будут полезными и для работы технолога со сварной конструкцией. Большие возможности многооконного пользовательского интерфейса создают комфортные условия для технолога. Например, в левом окне — структура узла, в правом — входящие в нее отдельные детали. Удобны функции подсчета масс групп деталей, узлов по аналогии с подсчетом размеров групп файлов. Эффективно использование дерева структуры конструкции как навигатора для быстрого поиска данных о нужных деталях и узлах.

Еще большие перспективы открываются при использовании других функций операционных систем в процессе работы над технологией выполнения сборочно-сварочных операций. Так, весьма полезны функции перемещения деталей и подузлов в другие сборочные единицы, функции объединения отдельных деталей в дополнительные технологические сборочные единицы и другие широко используемые функции файловых операционных систем.

Однако при очевидном внешнем сходстве в отображении структуры связей элементов конкретной конструкции со структурой размещения файлов и каталогов не следует упускать и существенных различий в характеристиках рассматриваемых объектов.

Первое различие связано с тем, что в сварные конструкции часто входит много одинаковых деталей и даже одинаковых сборочных единиц, причем одинаковые детали могут входить в разные сборки. В отличие от файловых структур, где файл, скопированный в другой каталог, сразу становится самостоятельным и независимым от оригинала, в реальной конструкции одинаковые детали вне зависимости от их места в структуре всегда остаются связанными друг с другом.

Второе принципиальное различие связано с необходимостью отображения в системе количества ее отдельных элементов. Этот вариант более эффективен, так как помимо своей компактности хорошо выделяет и показывает одинаковые элементы, которым будут соответствовать и одинаковые элементы маршрутных и операционных технологических процессов.

Применение компьютерных технологий в сварочном производстве на современном этапе развития технологического прогресса носит глубокий характер. Рассмотрим лишь основные направления проникновения средств вычислительной техники в современное сварочное производство и учебный процесс.

Применение компьютерных технологий в сварочном производстве на современном этапе развития технологического прогресса носит глубокий характер. Рассмотрим лишь основные направления проникновения средств вычислительной техники в современное сварочное производство и учебный процесс.

Расчет и оптимизация режимов сварки производится при помощи специализированных математических пакетов либо языков высокого уровня – Delphi, Visual C, VB.

Моделирование при помощи компьютера многообразно и может быть условно разделено на моделирование процессов, моделирование объектов и прочие варианты построения моделей.

Моделирование процессов включает в себя моделирование тепловых, электрических, механических, магнитных, электромеханических и других процессов. Наиболее актуальными задачами здесь являются распространение тепловых полей и деформаций, связанных с нагревом и охлаждением твердых тел при сварке плавлением, моделирование МАГ-МИГ сварки, моделирование контактной сварки. В программе моделирования контактной сварки, разработанной Тульским университетом, имитируется процесс сварки двух металлических пластин заданной толщины при помощи выбираемой из базы данных машины контактной сварки. При моделировании может задаваться ряд параметров, как процесса сварки, так и сварочного агрегата.

Моделирование объектов включает в себя моделирование систем программного управления сваркой, системы автоматизации сварочных процессов, источников питания на базе инверторных преобразователей.

При моделировании систем программного управления процессом сварки решается задача синтеза программных управлений. Путем искусственной периодизации, задающее воздействие представляется в виде суммы гармоник ряда Фурье, и задача сводится к решению системы алгебраических уравнений, относительно гармоник задающего воздействия, решая которую может быть построено множество программных управлений, ограниченное сверху и снизу значениями среднеквадратичного функционала, ранжируемого по необходимым вычислительным ресурсам, т.е. числу гармоник, учитываемых в синтезе, а в качестве условия решаемости задачи выступает условие допустимого значения управления.

При моделировании в области сварки, объектом может стать источник питания дуги, выполненный на базе инверторного преобразователя напряжения. Здесь существуют области, которые подлежат моделированию а также в которых может ставиться и решаться задача синтеза форм напряжения заданного качества.

Под оформлением документов понимается составление грамотной пояснительной записки к работе (в учебном процессе – курсовая, дипломная) включая текстовую, табличную, графическую и чертежную, а также технологических маршрутных карт всего процесса сварки.

Повышение эффективности сварочного оборудования возможно посредством реализации модульного способа построения источников питания для сварочных аппаратов. Модуль – это функционально и конструктивно законченный узел источника питания сварочного аппарата, который обеспечивает выполнение заданного алгоритма сварочных процессов на требуемом уровне мощности. Алгоритм работы модуля определяет система управления сварочным аппаратом по специально заданным программам. С целью повышения качества сварочного процесса и создания универсальных сварочных аппаратов применяется программирование выходных характеристик модульного источника питания.

Статическая и динамическая выходные характеристики задаются графическим способом на ПК специальной программой или применяются готовые из базы данных. Информация о выходных характеристиках записывается в систему управления сварочным аппаратом. Система управления в соответствии с алгоритмом сварки задает требуемую в данный момент времени выходную характеристику.

Тенденции развития компьютерных средств моделирования в сварке

В настоящее время совершенно очевидно, что только использование технических возможностей современной компьютерной техники для комплексного анализа технологических вариантов сварки путем моделирования совокупности протекающих в металле процессов, позволит получать оптимальные технологические решения при значительном снижении ресурсоемкости самого процесса разработки.

Анализ известных из литературы отечественных и зарубежных программных продуктов показывает, что к настоящему времени на рынке программного обеспечения в области сварки сложились вполне определенные тенденции.

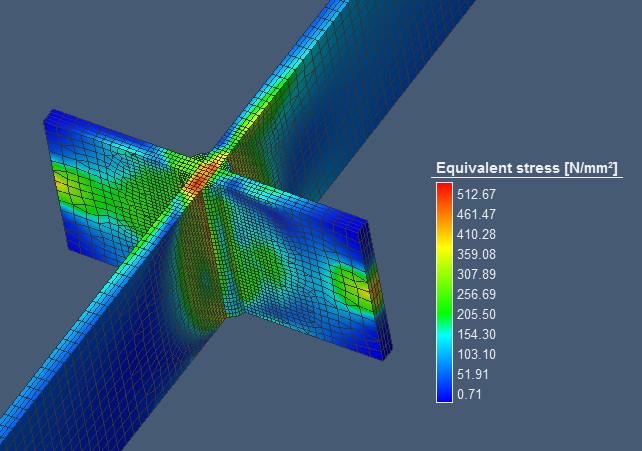

Большой сегмент рынка занимают коммерческие программные продукты, ориентированные на массового потребителя (инженера, специалиста по сварке) и позволяющие решать частные прикладные задачи – расчет параметров сварочного термического цикла (СТЦ), определение расхода сварочных материалов, прогноз ожидаемых механических свойств металла шва и зоны термического влияния (ЗТВ), прогноз размеров сварного шва и т.п. Как правило, такие продукты имеют простой интерфейс, не требуют больших аппаратных ресурсов, т.к. основаны на простых аналитических зависимостях и эмпирических моделях, и имеют невысокую (до 1000 USD) стоимость. Ко второй группе можно отнести программные продукты, ориентированные на высококвалифицированных пользователей (научные сотрудники) и позволяющие выполнять численное моделирование процессов тепло- и массопереноса, протекание металлургических реакций, анализ электрических полей, деформацию конструкции и развитие в ней напряжений под воздействием нагрузок и т.п. Как правило, анализ производится на базе фундаментальных физических законов путем решения системы дифференциальных уравнений с использованием конечноэлементной модели объекта. Типичными представителями таких продуктов можно назвать MAGSIM (анализ формирования стыкового и углового шва при сварке плавящимся электродом в среде активных газов), SPOTSIM (анализ формирования шва при контактной точечной сварке), WIGSIM (анализ формирования стыкового шва при сварке неплавящимся электродом в среде аргона), BUTSIM (анализ формирования шва при стыковой контактной сварке сопротивлением), LASIM (лазерная сварка), ELSIM (электронно-лучевая сварка) и многие другие. Стоимость программных продуктов этой группы в зависимости от комплектации (заложенных возможностей) находится в пределах 1…10 тыс. USD.

Особо следует отметить входящее в указанную ценовую категорию универсальное программное обеспечение, основанное на МКЭ (ANSYS, MARC и некоторые другие). Такие универсальные системы часто используются исследователями для моделирования сварочных процессов, однако именно в силу своей универсальности требуют дополнительных усилий и квалификации пользователя для учета специфики сварочных задач (одновременное протекание нескольких взаимосвязанных процессов). Работа с таким программным продуктом требует тщательной подготовки большого количества исходных данных, умения правильно выбрать схему дискретизации объекта и организовать процедуру анализа; в некоторых случаях требуется разработка собственных программных модулей и их включение в систему для реализации особых схем анализа (например, организация совместного решения связных задач).

Наконец, к третьей группе следует отнести уникальные специализированные системы моделирования, позволяющие проводить комплексный анализ процессов, протекающих в изделии при сварке. Трудоемкость создания таких систем исчисляется сотнями человеко-лет, что определяет их весьма высокую стоимость (десятки тыс. USD) и, соответственно, значительно менее широкое (корпоративное) распространение. Такие системы как SYSWELD, Weld3D, СВАРКА позволяют решать уникальные по сложности прикладные задачи. Разработку, поддержку, сопровождение и развитие таких продуктов производят большие научные коллективы.

Вы можете изучить и скачать доклад-презентацию на тему Новые технологии в сварке. Презентация на заданную тему содержит 13 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Новые технологии в сварке Основные инновационные направления Все разработки в данной области направлены на то, чтобы улучшить основные показатели процесса с наименьшими затратами: снижение коррозии и коробления металлов во время эксплуатации; повышение скорости выполнения сварочного процесса; облегчение зачистки мест соединения или обеспечение отсутствия такой необходимости; минимальный расход материалов; облегчённое и упрощенное управление процессом; способность соединения самых тонких листов металла различных марок.

Портативные аппараты Такие типы сварочных аппаратов позволили вывести сварку на новый – бытовой — уровень. Если до изобретения портативных устройств подобные работы выполнялись преимущественно профессионалами с высокой квалификацией, то портативная техника позволила применять их и дома. Во-первых, такие аппараты очень лёгкие по весу, в связи с чем их удобно транспортировать. Во-вторых, производители снабдили их полным готовым для использования комплектом, не забыв о системе подачи электродов (проволоки весом до 10 кг). Главным усовершенствованием можно считать то, что в аппарат вмонтирована система цифрового управления. На дисплее каждый может указать основные параметры сварки: диаметр закладываемой проволоки, тип газа и т.д. На основании введённых данных портативный аппарат самостоятельно настраивается и выполняет сварку на достаточном для непроизводственных сварных швов уровне.

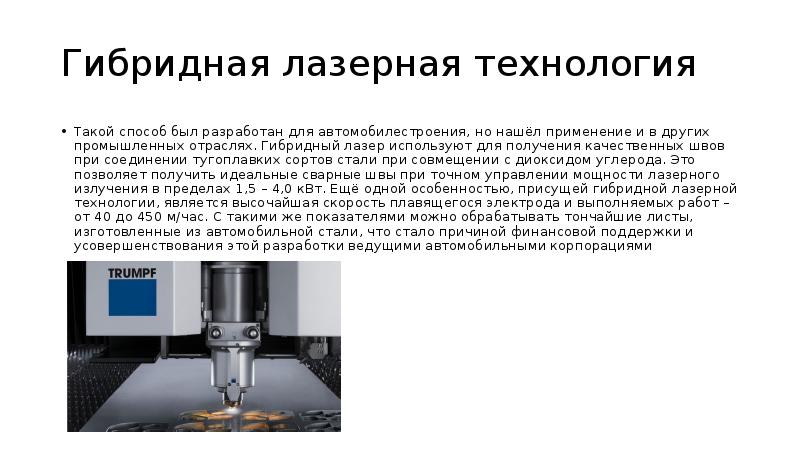

Гибридная лазерная технология Такой способ был разработан для автомобилестроения, но нашёл применение и в других промышленных отраслях. Гибридный лазер используют для получения качественных швов при соединении тугоплавких сортов стали при совмещении с диоксидом углерода. Это позволяет получить идеальные сварные швы при точном управлении мощности лазерного излучения в пределах 1,5 – 4,0 кВт. Ещё одной особенностью, присущей гибридной лазерной технологии, является высочайшая скорость плавящегося электрода и выполняемых работ – от 40 до 450 м/час. С такими же показателями можно обрабатывать тончайшие листы, изготовленные из автомобильной стали, что стало причиной финансовой поддержки и усовершенствования этой разработки ведущими автомобильными корпорациями

Двухдуговая сварка Такая методика была разработана для крупногабаритных конструкций, в изготовлении которых задействованы толстые листы закаливающейся стали таких марок как 30ХГСА. Способ основан на том, что при двухдуговом воздействии одномоментно применяются проволоки двух разных типов, имеющие в составе легирующие (сверхпрочные) компоненты. Диаметр таких электродов – 5 мм. Для обеспечения устойчивого горения дуги при двухдуговой сварке необходим керамический флюс, созданный на основе керамики марки АНК-51А. Именно с керамическим флюсом данный способ показывает самый высокий результат и формирование идеальной сварной поверхности.

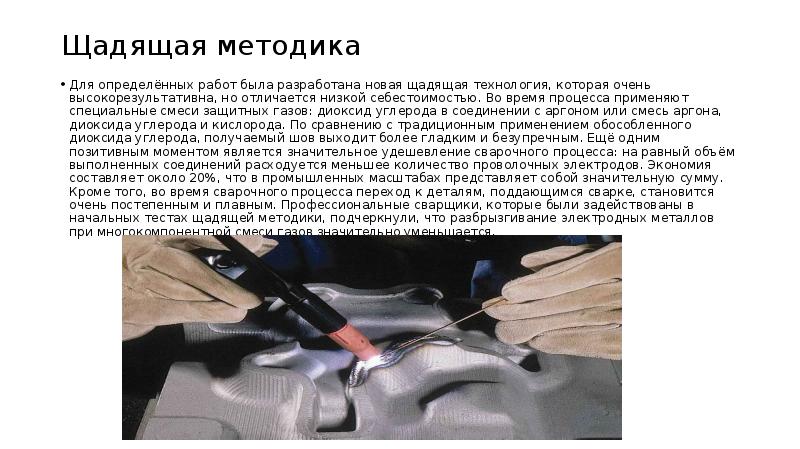

Щадящая методика Для определённых работ была разработана новая щадящая технология, которая очень высокорезультативна, но отличается низкой себестоимостью. Во время процесса применяют специальные смеси защитных газов: диоксид углерода в соединении с аргоном или смесь аргона, диоксида углерода и кислорода. По сравнению с традиционным применением обособленного диоксида углерода, получаемый шов выходит более гладким и безупречным. Ещё одним позитивным моментом является значительное удешевление сварочного процесса: на равный объём выполненных соединений расходуется меньшее количество проволочных электродов. Экономия составляет около 20%, что в промышленных масштабах представляет собой значительную сумму. Кроме того, во время сварочного процесса переход к деталям, поддающимся сварке, становится очень постепенным и плавным. Профессиональные сварщики, которые были задействованы в начальных тестах щадящей методики, подчеркнули, что разбрызгивание электродных металлов при многокомпонентной смеси газов значительно уменьшается.

Двухкомпонентная методика Этот новый метод, который получил широкое распространение в развитых странах за короткий промежуток времени, обязан своим появлением запуску новых скоростных составов на железных дорогах. Двухкомпонентная технология является модифицированным вариантом литьевого способа. Она разрешила достичь результатов, которые раньше считались взаимоисключающими: обеспечить высочайшую пластичность шовного соединения, не ухудшив при этом износоустойчивость металла в месте сварного шва. Технически двухкомпонентная методика выполняется сложно, поскольку требует особой подготовки: на месте проведения работ должна быть расплавленная сталь, которая аккуратно помещается в жидком виде в зазор между рельсами. Для того, чтобы придать соединению внушительную вязкость, применяется плавка с низколегированными компонентами. Износостойкость увеличивается посредством использования керамических флюсов, которые позволяют после заполнения сварного стыка вывести легирующие добавки из процесса. Керамика разрушается под действием высокой температуры, а добавки, укрепляющие соединение, застывают на поверхности, обеспечивая длительную эксплуатацию без трещин и деформаций.

Орбитальная аргонодуговая технология Эта технология нашла применение в аэрокосмической отрасли, в автомобилестроении и полупроводниковой промышленности. Такая методика является высокоспецифичной и применяется для объектов со сложным конструктивным контуром. Впервые она была разработана 50 лет назад, но её значительно усовершенствовали, применив вольфрамовый электрод. Главным преимуществом орбитальной аргонодуговой вольфрамовой сварки является то, что расход активирующего флюса при таком методе рекордно низкий: на 1 м сварного шва расходуется всего 1г флюса. Это делает возможным проводить процесс при пониженном токе, что уменьшает не только объём, но и вес сварочной ванны. При этом качество соединения регулируется в режиме реального времени посредством корректировки давления дуги. Такой методикой успешно пользуются при необходимости соединить жаропрочные, высокопрочные сплавы, углеродистые стали, титан, медь и никель.

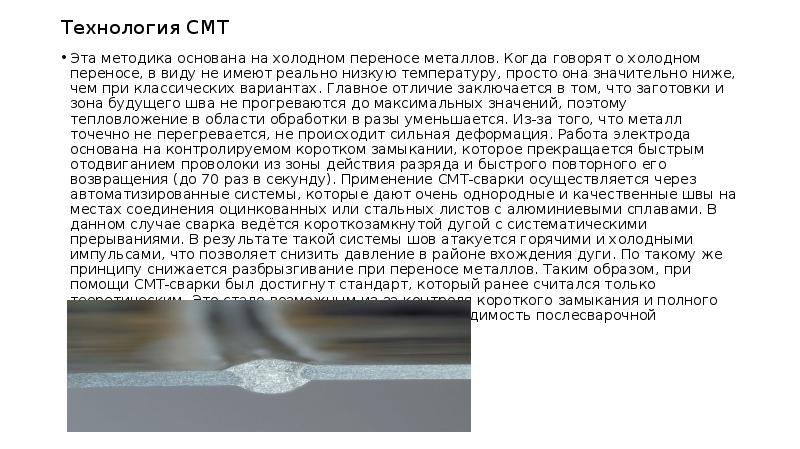

Технология СМТ Эта методика основана на холодном переносе металлов. Когда говорят о холодном переносе, в виду не имеют реально низкую температуру, просто она значительно ниже, чем при классических вариантах. Главное отличие заключается в том, что заготовки и зона будущего шва не прогреваются до максимальных значений, поэтому тепловложение в области обработки в разы уменьшается. Из-за того, что металл точечно не перегревается, не происходит сильная деформация. Работа электрода основана на контролируемом коротком замыкании, которое прекращается быстрым отодвиганием проволоки из зоны действия разряда и быстрого повторного его возвращения (до 70 раз в секунду). Применение СМТ-сварки осуществляется через автоматизированные системы, которые дают очень однородные и качественные швы на местах соединения оцинкованных или стальных листов с алюминиевыми сплавами. В данном случае сварка ведётся короткозамкнутой дугой с систематическими прерываниями. В результате такой системы шов атакуется горячими и холодными импульсами, что позволяет снизить давление в районе вхождения дуги. По такому же принципу снижается разбрызгивание при переносе металлов. Таким образом, при помощи СМТ-сварки был достигнут стандарт, который ранее считался только теоретическим. Это стало возможным из-за контроля короткого замыкания и полного отсутствия разноса брызг, что резко снижает необходимость послесварочной механической обработки.

Плазменная сварка Этот метод делает возможной сварку металлов разной толщины, начиная от самых тонких листов и заканчивая глубиной шва до 20 см. Плазменная технология позволяет одновременно с выполнением сварочных работ производить резку. В основе плазменного метода находится ионизированный газ, который полностью заполняет пространство между двумя электродами. Именно через этот газ проходит электрическая дуга определённой мощности, обеспечивая очень сильный эффект. Использование плазменного генератора представляет собой сложный процесс, требующий высокого профессионализма и профессиональных навыков, поэтому использовать его в бытовых целях не получится. Внутри генератора возникает многофункциональная сварочная система, которая может использоваться в узкоспециализированных сферах.

Технология компьютерного моделирования Самое современное направление в сварочных технологиях по праву отводится компьютерному моделированию. Оно одинаково целесообразно для выполнения соединений самых мелких деталей со сложными контурами и для масштабных работ, где необходимо управление огромными площадями и множеством сварочных аппаратов. Если раньше объёмные работы выполнялись при использовании многих аппаратов или целым сварочным комплексом, то компьютерное моделирование позволяет иметь одну функциональную единицу с разветвлённой периферией, оснащённой множеством горелок и насадок. Полная автоматизация позволяет внедрять принципиально новые способы сварочных работ, которые недоступны для большинства сварщиков. Сами сварщики в таком случае функционально превращаются в операторов, задающих компьютеру все необходимые параметры, на основании которых программа задаёт оптимальные значения и контролирует процесс. Такой подход значительно повышает результат выполняемой работы. Компьютерное моделирование сварочного процесса Новые технологии вывели сварку на совершенно новый уровень, который позволяет выполнять сварочный процесс в рекордные сроки с минимальными трудозатратами и максимальным результатом. В то же время, прогресс не стоит на месте, поэтому вполне возможно, что в ближайшем будущем появятся системы, которые будут работать автономно, практически без участия людей. Разработки подобных проектов уже ведутся, и в том случае, если испытания увенчаются успехом, скоро человечество сможет получить новые масштабы и концепции сварочных производств.

Статья - выступление об информационных технологиях.Значительным шагом в интенсификации учебного процесса, повышении качества подготовки сварщиков является широкое применение аппаратных средств и тренажерных устройств на стадии учебной практики и контроля подготовки. При такой методике подготовки представляется возможным разделить процесс обучения на отдельные стадии и воспроизвести ситуации близкими к реальным, отработка которых в реальных условиях сопряжена с определенными издержками.

Малых Гульназ Зиннатулловна

Производительность и качество сварки зависят от применяемого сварочного оборудования, материалов, режимов сварки, квалификации сварщика, уровня его теоретических знаний и практической подготовки. Возросший уровень требований к качеству сварных конструкций и изделий ставит задачу существенного повышения общеобразовательного и технического уровня подготовки сварщиков. [1.С.68].

Значительным шагом в интенсификации учебного процесса, повышении качества подготовки сварщиков является широкое применение аппаратных средств и тренажерных устройств на стадии учебной практики и контроля подготовки. При такой методике подготовки представляется возможным разделить процесс обучения на отдельные стадии и воспроизвести ситуации близкими к реальным, отработка которых в реальных условиях сопряжена с определенными издержками. [3.С.4]

МДТС обладает рядом преимуществ:

исключение потерь свариваемого металла (имитатор свариваемого изделия не прогорает)

экономия электроэнергии в десятки раз (ток дуги 6 Ампер)

исключение потерь электродов (работа вольфрамовым наконечником).

Занятия на тренажёрах являются составной частью курса учебной практики, при этом практическое обучение на реальном процессе частично заменяется обучением на тренажёрах.

Техническая характеристика тренажёра.

Тренажёр – предназначен для обучения и тренировки сварщиков, выработки и совершенствования у них профессиональных навыков: ведения процессов сварки – зажигания и поддержания стабильной дуги, удержания соответствующих углов наклона инструмента, скорости сварки, а также ведения сварки при различном пространственном положении свариваемого изделия, имитирует сварочный процесс с помощью реальной малоамперной сварочной дуги.

Освоение тренажёра начинается по окончании курса теоретического обучения по основам сварки. По сравнению с традиционным методом усвоения обучение на тренажёре является наиболее перспективным и наглядным способом, который позволяет:

Моделировать процесс сварки с помощью малоамперной дуги;

Освоить приёмы сварки стыковых и угловых соединений в различных пространственных положениях;

Регистрировать информацию о правильности имитируемого сварочного процесса по длине дугового промежутка, углу наклона электрода и скорости сварки;

Позволяет полностью контролировать процесс работы и получать его статистическую оценку.

МДТС состоит из следующих блоков: [2.С.9].

- технологического интерфейса. Блок технологического интерфейса предназначен для получения, обработки и передачи на компьютер информационных сигналов от датчиков, размещенных в сварочном инструменте.

- манипулятора для крепления и позиционирования сварного образца. Манипулятор-позиционер обеспечивает установку сварочного образца в различных пространственных положениях.

- инструмента для ручной дуговой сварки промышленного образца.

- инструмента для ручной дуговой сварки с имитацией плавления электрода.

- ручного инструмента для механизированной сварки в защитных газах плавящимся электродом.

- ручного инструмента для аргонодуговой сварки неплавящимся электродом.

- маски сварщика. Маска "Хамелеон" – защитная маска сварщика предназначена для защиты от излучения дуги при всех видах сварки, а также для обеспечения безопасности и удобства использования тренажера сварщика МДТС.

Тренажёр предназначен для совместной работы с компьютером. [3.С.5].

МДТС использует аппаратно-программный интерфейс. Программное обеспечение тренажера позволяет:

Вводить исходные данные имитируемого сварочного процесса в диалоговом режиме;

Отображать на экране монитора текущие параметры имитируемого сварочного процесса;

Осуществлять обратную связь с обучаемым непосредственно во время выполнения сварки путем автоматической подачи звуковых сигналов и тем самым оперативно корректировать действия обучаемого;

Контролировать правильность проведения сварочного процесса по отдельным параметрам, а также всего процесса в целом;

Получать оценку качества выполнения имитируемых сварочных работ;

Документировать результаты тренажа в табличном и графическом представлениях на оптическом, магнитном и бумажном носителях.

Разработана программа обучения применительно к использованию в учебных целях малоамперного тренажера сварщика и методические указания по проведению практических занятий по технике сварки с использованием тренажёра МДТС-05.

Программа обучения на тренажере предусматривает задания, состоящие из трех разделов: по освоению техники способов ручной дуговой сварки покрытыми электродами, аргонодуговой сварки неплавящимся электродом и механизированной сварки в защитных газах. [3.С.8]

Тема 1. Требования техники безопасности.

Тема 2. Освоение правил пользования тренажёром в учебном процессе.

Тема 3. Освоение техники ручной электродуговой сварки. Освоение навыков возбуждения и поддержания заданной длины дуги.

Тема 4. Освоение техники наплавки валиков на пластине и угловых швов в нижнем положении.

Тема 5. Отработка техники сварки стыковых и угловых швов в вертикальном положении.

Тема 6. Отработка техники сварки горизонтальных швов на вертикальной плоскости.

Тема 7. Освоение техники ручной аргонодуговой сварки неплавящимся электродом. Отработка техники сварки неплавящимся электродом стыковых швов в нижнем положении.

Тема 8. Отработка техники сварки горизонтальных и вертикальных швов на вертикальной плоскости неплавящимся электродом.

Тема 9. Освоение техники механизированной сварки в среде защитных газов.

Отработка техники механизированной дуговой сварки стыковых и угловых швов в нижнем положении.

Тема 10. Отработка техники механизированной дуговой сварки швов на вертикальной плоскости.

Тема 11. Отработка техники механизированной сварки горизонтальных швов на вертикальной плоскости.

В каждом занятии изложена цель, последовательность действий обучаемого по ее достижению, критерии оценки работы обучаемого. [3.С.10]

В ходе вводного инструктажа в форме беседы или опроса проверяется теоретическая подготовка обучающегося, конкретизируются полученные ранее знания применительно к теме занятия. Обучающийся должен осознать необходимость поддержания параметров режима сварки в заданных пределах, знать, к каким дефектам сварки приводит нарушение тех или иных параметров процесса.

Перед проведением каждого занятия мастер производственного обучения проводит инструктаж обучающихся по содержанию конкретного занятия, последовательности его выполнения, параметрам режима сварки, представленных в карте задания.

Убедившись, что обучаемый подготовил тренажер к работе, мастер поручает провести пробный сеанс обучаемому. Для этого обучаемый надевает защитную маску, встроенные головные телефоны, берет имитатор ручного инструмента, принимает с помощью мастера правильную рабочую позу и выполняет под руководством мастера имитацию сварочного процесса, выбрав необходимое занятие из базы данных.

Мастер комментирует все действия обучаемого и имитируемый процесс сварки, обращая внимание обучаемого на звуковые подсказки ошибок при нарушении заданных пределов длины дуги, скорости сварки, при отклонении углов имитатора электрода от заданного, а также на показания текущих значений режима сварки на экране монитора.

В течение сеанса или блока сеансов для анализа действий обучаемого путем опроса датчиков производится сбор статистической информации, содержащий значения контролируемых параметров режима сварки.

По результатам статистической обработки полученных данных производится оценка действий обучаемого по каждому контролируемому параметру.

Перечень контролируемых параметров на дисплее компьютера: длина дуги; скорость сварки; углы наклона электрода; сила тока в дуге; напряжение дуги.

Принятая оценка отображается на экране и позволяет выявить причины ошибочных действий обучаемого в процессе тренажа, указать пути устранения допущенных ошибок и определить момент его готовности к переходу от одного тренировочного занятия к другому.

Завершается занятие анализом, в ходе которого мастер делает выводы о достижении цели занятия, подводит итоги выполнения учебных заданий, анализирует типичные ошибки согласно табличной и графической информации ПК, сообщает оценку.

Наиболее эффективным обучение на тренажёре будет тогда, когда приём, отработанный на тренажёре, в этот же или на следующий день закрепляется на реальном процессе.

Из вышеизложенного следует вывод, что тренажёр имеет большую практическую ценность при формировании профессиональных навыков сварочных работ. Тренажёр МДТС – простой и удобный в использовании, обладает широкими возможностями по имитации основных компонентов реального сварочного процесса. Работа на МДТС – 05 даёт возможность проконтролировать, оценить приобретённый производственный навык в сварочных мастерских.

Чернышов Г.Г. Сварочное дело: сварка и резка металлов: учебник для нач.проф.образования. – М.: Академия, 2004. – 496 с.

Тренажер сварщика малоамперный дуговой МДТС-05 ОБЦ 610 УХЛ 4.2. Паспорт/НИЦ СКАЭ ИЭС им. Е.О. Патона. – Украина, 2005. – 65 с.

Учебная программа обучения электросварщиков на малоамперном тренажёре МДТС-05. – Киев: НИЦ СКАЭ института электросварки им. Е.О. Патона, 2005. – 46 с.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Применение ИКТ на занятиях по сварочным дисциплинам в системе СПО

Доклад. Преподаватель Шилов В.Б.

Новые задачи образования определены социальным заказом общества на подготовку творческого специалиста, способного уверенно ориентироваться в потоке информации, современных информационных технологиях, что обусловлено развитием научно-технического прогресса. Развивающийся специалист должен разработать в себе воображение и интуицию, пространственно представление, способность предвидеть результат , выстроить логику решения проблемы. Информационные технологии в учебном процессе вполне позволяют достичь этих целей.

Сварочные дисциплины охватывают весь цикл производства сварных конструкций на базе сварочных технологий, только перечень сварочных дисциплин составляет 9 единиц в курсе СПО.. Протекание сварочных процессов без 3 D изображения сложно в восприятии, ровно как и представление о работе сварочного и вспомогательного оборудования, проектирование сварных объемных конструкций, конструирования этапов сборки деталей в узлы, формирования расположения технологического оборудования в цехе и многих другихслучаях..

Применение компьютерных информационных технологий в обучении — одно из наиболее устойчивых направлений развития образовательного процесса. Информационные технологии могут применяться в процессе преподавания любых сварочных дисциплин . При объяснении нового материала можно использовать презентации, созданные в среде программы PowerPoint, которая позволяет в наглядной форме довести до учащихся материал, что ускоряет его усвоение. Это позволяет облегчить запоминание, активизирует восприятие учащихся, способствует повышению внимания, снижает утомляемость. Уроки с использованием компьютерных технологий помогают решать такие задачи как: – усвоение базовых знаний по предмету – систематизирование усвоенных знаний – формирование мотивации к обучению – оказание помощи при самостоятельной работе. Эти уроки имеют ряд преимуществ: – тема, представленная ученикам в виде презентации, заинтересует студентов – подача материала в такой форме сокращает время обучения и позволяет отводить больше времени на закрепление – высокий уровень наглядности дает высокий процент усвояемости .

. Можно выделить следующие формы организации занятия по сварочным дисциплинам с применением информационных технологий:

урок – лекция, с мультимедийной поддержкой;

урок – практикум, с компьютерной поддержкой;

урок – интегрированный с информатикой;

Урок-лекция, с мультимедийной поддержкой предполагает наличие в аудитории мультимедийного комплекса (компьютера, проектора, экрана), используемого преподавателем для демонстрации видеофильмов, учебных текстов, презентаций, демонстрационных слайдов, макетов, таблиц, чертежей и т.д. Данный тип занятия, наиболее привлекателен тем, что за достаточно короткое время можно передать обучающимся довольно большой объём информации или заданий. Всегда возможно

Классификация видов сварки по физическим признакам

Классификация видов сварки по технологическим признакам

Используя без потерь времени демонстрационные изображения двух классификаторов видов сварки, студенты самостоятельно могут сопоставлять их и находить обобщающие признаки по видам сварки. На занятии легко создать на занятии ситуацию успеха, при которой любой студент (вне зависимости от своих учебных способностей) смог бы проявить себя, свои силы и возможности, показав другим, что и он владеет определёнными навыками и творческим потенциалом

Курсовое проектирование по ПМ02 «Расчет и проектирование сварных конструкций « студенты осуществляют с использованием программы Projekt 1

Урок, интегрированный с информатикой

Применение таких технологий на занятиях способствует расширению и углублению знаний студентов, как по математике, так и по информатике, овладению студентами умениями решать графические задачи различного характера при помощи программы КОМПАС – 3 D для курсового и дипломного проектирования .

1.Исходная ксерокопия -эскиз

2.Трехмерное моделирование подхвата выполнено с применением программы «Компас 3 D V 15

.Перевод трехмерной модели в двухмерный чертеж по ЕСКД выполнено программой

«Компас 3 D V 15

Таким образом, можно увидеть, что использование информационных технологий является одним из способов оптимизации учебного процесса за счет создания условий для организации активной самостоятельной учебной деятельности, для осуществления дифференцированного подхода при обучении студентов.

Читайте также: