Гидродвигатели возвратно поступательного движения реферат

Обновлено: 05.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

1.Тема: Гидродвигатели возвратно-поступательного движения.

2 . Цель занятия:

2.1. Изучить типы гидроцилиндров, принцип их работы, область применения.

2.2.Рассмотреть схему управления гидроприводом возвратно-поступательного движения.

3. План лекции:

3.1.Область применения гидродвигателей возвратно-поступательного движения.

3.2. Конструкция гидроцилиндра и принцип его работы.

3.3 Геометрические параметры гидроцилиндров.

3.4 Типы гидроцилиндров, которые применяются в приводах

3.5. С хема гидропривода возвратно-поступательного движения.

Гидроцилиндры- это объемные гидродвигатели с поступательным движением выходного звена. Они служат для получения поступательных движений рабочих органов станков. Применяются в приводах строгальных, шлифовальных, протяжных, фрезерных, агрегатных и специальных станков, на гидравлических прессах, подъёмниках, кантователях, домкратах и др.

В зависимости от величины требуемых сил и скоростей движения рабочих органов применяются различные конструкции гидроцилиндров и различные способы включения их в систему.

Конструкция гидроцилиндра состоит из основных деталей: гильзы, которая представляет собой точно обработанную толстостенную трубу, обладающую достаточной прочностью; передней и задней крышек.

Гильза с крышками образует замкнутое пространство, которое разделено подвижной перегородкой в виде поршня на две рабочие камеры или полости (поршневую и штоковую).

Гильзы, обычно, изготавливают из конструкционной Стали 45 с термообработкой.Высокие требования предъявляются к обработке внутреннего отверстия. Внутренний диаметр гильзы выполняют с допуском не ниже Н8, отклонение от цилиндричности этой поверхности не превышает 0.01…0.03мкм. Шероховатость порядка 0.32мкм. Поршень изготавливается из чугуна. Такой выбор материала объясняется: уменьшить изнашивание поршня и гильзы и исключить появление задиров.

Боковые крышки изготавливают из чугуна марки СЧ 20. На крышках имеются элементы для крепления к базовым деталям станка: лапы,фланцы, цапфы. Также в крышках имеются отверстия с конической резьбой под штуцера для соединения с напорной и сливной гидролиниями.

Шток изготавливается из конструкционной стали с последующей термообработкой, шлифованием и полированием. Соединяется с поршнем посредством резьбы.

Внутри гильзы перемещается поршень, имеющий резиновые уплотнения, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток,имеющий полированную поверхность. Уплотнение между штоком и крышкой состоит из двух манжет, одно из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъёмником.

Жесткий удар поршня о крышку предотвращают демпферы (тормозные устройства). Принцип действия основан на запирании небольшого объема жидкости и преобразования энергии движущихся масс в механическую энергию жидкости. Из запертого объема жидкость вытесняется через канал малого сечения.

Рис. 1 a ) – Гидроцилиндр поршневой двустороннего действия с односторонним штоком.

Основными геометрическими параметрами гидроцилиндра являются: диаметр поршня D , диаметры штоков d (могут иметь разные диаметры) и ход штока L.

Диаметры поршней и цилиндров нормализованы по ГОСТу:

25, 32, 40, 50, 60, 80 … 400(мм).

Дополнительный ряд: 28, 36, 45, 55, 70 … 360 (мм).

Рис. 2. Типы гидроцилиндров

f а а) – поршневой двустороннего действия с односторонним штоком; б) – поршневой двустороннего действия с двусторонним штоком; в) – плунжерный одностороннего действия; г) – телескопический одностороннего действия; д) – мембранный одностороннего действия; е) – сильфонный одностороннего действия; ж) – поршневой одностороннего действия.

Сильфоны изготавливают из черных и цветных материалов, а при небольших давлениях-из резины и фторопласта.

В цилиндрах двустороннего движения с односторонним штоком скорости в прямом и обратном направлении неодинаковы из за разной площади торцовых поверхностей поршня в поршневой полости и штоковой. Чтобы получить одинаковую скорость движения поршня в обоих направлениях, необходимо обеспечить определенное соотношение площадей поперечных сечений цилиндра и штока. Такое соотношение выдержано у дифференциального цилиндра. В его конструкции диаметр цилиндра в 2 раза больше диаметра штока и при условии подсоединения следующим образом: в цилиндре обе полости сообщаются между собой. И масло вытесняемое из правой полости присоединяется к объему, подаваемому насосом.

Рис. 3. Схемы работы дифференциального гидроцилиндра.

В гидроприводе возвратно-поступательного движения управление работой

цилиндров осуществляется посредством гидрораспределителей, которые попеременно направляют поток рабочей жидкости то в поршневую, то-в штоковую. Схема гидропривода возвратно-поступательного движения с дроссельным регулированием на выходе представлена на Рис. 4. Масло из гидробака 1 нагнетается насосом 3 в систему, проходя через фильтр 4, гидрораспределитель 5, гидроцилиндр 6 и дроссель 7, которым регулируют скорость потока жидкости в системе (распределителем – направление этого потока). В среднем положении обе полости гидроцилиндра сообщены между собой, поэтому поршень неподвижен. При переключении распределителя вправо масло направляется в левую полость гидроцилиндра, а из правой полости поступает на слив. В результате поршень движется вправо. Переключением распределителя в левую позицию изменяют направление потока масла, поступающего в гидроцилиндр, и тем самым происходит реверсирование поршня.

Рис. 3. Схема гидропривода возвратно-поступательного движения.

Для определения действия распределителей в другой рабочей позиции, необходимо мысленно передвинуть соответствующий квадрат на место исходной позиции, оставляя линии связи в прежнем положении.

Поиск принципиальной схемы и конструкции гидродвигателя с комбинированным управлением реверсирующего золотника, примеры его применения на сельхозмашинах. Разработка методики исследования основных гидравлических и кинетических параметров гидродвигателя.

| Рубрика | Производство и технологии |

| Вид | статья |

| Язык | русский |

| Дата добавления | 21.01.2018 |

| Размер файла | 307,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Разработка конструкции и исследование параметров гидродвигателя возвратно-поступательного движения

В.В. Ведерников - д-р техн. наук, ст. науч. сотр.

Рассмотрен поиск принципиальной схемы и конструкции гидродвигателя с комбинированным управлением реверсирующего золотника, приведены примеры его применения на сельхозмашинах, на его базе разработан и внедрен в производство гидровибратор для активации бункера зернокобайна.

Выведены дифференциальные уравнения и даны их решения, разработана методика исследования гидравлических и кинетических параметров гидродвигателя с учетом разрывности производной в момент переключения золотника обеспечивающий реверс движения потока жидкости. Приведен пример расчета.

Ряд активных рабочих органов сельскохозяйственных, мелиоративных и др. машин при выполнении технологического процесса совершают возвратно-поступательное движение, например: сегментные ножи; решета грохота, турельные стряхиватели, виброционная доска и др. машин.

Наиболее распространенный вид их привода: кривошипно-шатунно-ползунковый механизм, рис. 1, обеспечивающий получение синусоидального закона движения рабочего органа, рис. 2, где показана циклограмма работы сегментного ножа с различными законами движения.

Как показано в [1] более рациональным является трапецеидальный закон движения, который обеспечивает постоянство скорости движения ножа на участке резания.

Рис. 1. Кривошипно-шатунный ползунковый механизм привода сегментного ножа: l - длина шатуна; r - радиус кривошипа; щ - угловая частота; y - перемещения

Была сделана попытка обеспечивать такой закон движения с помощью кулачкового механизма, однако, в виду больших динамических нагрузок, он быстро выходил из строя.

В связи с этим было обращено внимание на использование объемного гидропривода с применением поршневого цилиндра, поршень которого обеспечивает получение постоянной скорости движения при подаче постоянного расхода рабочей жидкости.

Данный вид привода был предложен в [2, 3], рис. 3.

Рис.3. Принципиальная схема гидропривода с гидродвигателем возвратно-поступательного движения:

1 - насос, трубрпроводы, гидродвигатель, циклограмма.

V - скорость; P - технологическая нагрузка; M - масса; H - размах колебаний; y - перемещение

гидродвигатель реверсионный золотник кинетический

Для реализации такого гидромеханизма в 1960 г. в ВИСХОМе была создана лаборатория гидропривода.

Были разработаны, изготовлены и испытаны ряд гидродвигателей с различными видами управления органа реверсирования движения поршня - золотником, обеспечивающий реверс движения потока жидкости:

механический (выявил полную несостоятельность в виду большой частоты колебаний);

гидравлические (с различными способами управления движением золотника).

Исследовались следующие схемы:

использования потенциальной энергии (перепада давлений) и дифференциального золотника, который обеспечивает начало работы гидродвигателя при любом начальном положении золотника, в момент подачи давления в центральный его канал, золотник принудительно смещался в крайнее положение, что обеспечивало автозапуск, командное давление (нагнетание или слив) к управляемому его торцу подводилось при совмещении канавкой на штоке соответствующих каналов (к другому торцу постоянно подведен слив), рис. 4; использование кинетической энергии (инерции движущихся масс) и симметричного золотника при перекрытии торцом поршня сливного канала, рис. 5.

Рис. 4. Конструктивная схема гидродвигателя с использованием потенциальной энергии для управления дифференциального золотника

Рис. 5. Конструктивная схема гидродвигателя с использованием кинетической энергии управления симметричного золотника

Что требует дополнительного устройства для начала работы.

В ходе исследований было выявлены основные недостатки данных схем:

Указанные недостатки обоих схем выявили их непригодность [4].

В момент перекрытия тором поршня сливного канала канавка на штоке соединяла канал командного давления (нагнетания или слива) с управляемым торцом золотника (к другому торцу постоянно подведен слив), нагнетание постоянно подведено в центральный канал золотника и воздействует на его плунжер (дифференциальный золотник); это перемещает золотник в другое крайнее положение и реверсирует направление движения потока жидкости, поршень тормозится и начнется обратное его движение.

Рис. 6. Конструктивная схема гидродвигателя с комбинированным управлением дифференциального золотника

Автором был разработан ряд таких гидродвигателей возвратно-поступательного движения с различными размахом колебаний и различными площадями поршня, которые показали удовлетворительные результаты в составе гидроприводов различных машин и производились на ряде предприятий. Гидродвигатель с размахом 50 мм был использован для гидропривода сегментных ножей ЧВЛ-1 и производился в ВНР; с размахом 76,2 мм был использован для гидропривода сегментного ножа ОКМ-4,5 и производился в РФ.

Сделаем следующие допущения:

1. Источник гидравлической энергии - насос постоянной производительности, на валу насоса поддерживаются постоянная частота вращения.

2. Производительность насоса линейно зависит от давления.

3. Температурный режим работы гидросистемы установившийся.

4. Нагрузка на поршень состоит из:

массы поршня со штоком и присоединенных элементов приводимого рабочего органа;

силы вязкого трения пропорционально скорости движения поршня (жидкостное трение в уплотнениях, гидравлические потери в гидродвигателе и трубопроводах);

силы сухого трения в уплотнениях поршня (штока) и подвижных элементах;

технологической нагрузке направленной против скорости движения поршня и постоянной на рассматриваемом участке.

5. Перетечки жидкости на поршне и золотнике линейно зависят от перепада давлений на поршне. Внешние утечки ввиду их малости не учитываются.

6. Волновые процессы в трубопроводах отсутствуют.

7. Коэффициент объемного сжатия постоянен.

8. Гидросистема симметрична относительно гидродвигателя (трубопровод нагнетания подобен сливному).

Принципиальная гидравлическая схема показана на рис. 3.

Цикл работы гидродвигателя разобьем на два:

1 рабочая жидкость и поршень с присоединенной нагрузкой в начале участка находится в состоянии покоя и, под влиянием поступающей жидкости из насоса, начинает двигаться; золотник находится в одном крайнем положении;

2 в определенный момент положения поршня золотник перемещается в другое крайнее положение и реверсирует движение потока жидкости (временем перемещения золотника можно пренебречь) - нагнетающая полость гидродвигателя становится сливной, давление жидкости на выходе из гидродвигателя падает, сливная полость становится нагнетающей, поршень тормозится и останавливается.

Указанные допущения позволяют вывести следующие дифференциальные уравнения:

уравнение гидравлических параметров

уравнение кинематических параметров

где ксж = W/Eпр, W - объем жидкости в рассматриваемом трубопроводе и полости гидродвигателя (принимается среднее положение поршня); Епр - приведенный модуль упругости рабочей жидкости и трубопровода; кп - коэффициент перетечек на поршне и золотнике; - коэффициент утечек в насосе; р = р1 - р2 перепад давлений на поршне и золотнике; р1 - давление на входе в гидродвигатель; р2 - давление на выходе; - скорость изменения перепада давления на поршне; V - скорость движения поршня; = - ускорение движения поршня; y - перемещение поршня; F - площадь поршня; Qн - расход (подача) насоса; h - коэффициент вязкого трения на поршне и рабочей жидкости в трубопроводе приведенной к поршню; R - технологическая нагрузка и сухое трение на поршне и движущихся элементов.

и подставим в (1)

сгруппируем по степеням V

сгруппируем по степеням p

Так как рабочая жидкость в сливном трубопроводе практически не оказывает влияния на процессы, то присоединенной массой жидкости в сливном трубопроводе пренебрегаем

также пренебрегаем частью гидравлических потерь в сливном трубопроводе

Составим дифференциальные уравнения 2 участка (участок торможения):

уравнение гидравлических параметров

Знак минус у расхода насоса указывает на реверс потока рабочей жидкости;

уравнение кинематических параметров

Поскольку произошел отрыв потока жидкости, то напишем

Произведем аналогичные вычисления:

Полученные уравнения представим в виде.(разделив предварительно на Мксж/F и ):

Данные дифференциальные уравнения являются линейными неоднородными с постоянными коэффициентами и постоянной правой частью.

Сделаем таблицу коэффициентов (см. табл.).

Рассмотрение результатов экспериментальных исследований показали, что процессы имеют колебательный характер, поэтому к n и в двухчленной форме решение будет:

Гидравлический привод (гидропривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель.

Основное назначение гидропривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

В общих чертах, передача энергии в гидроприводе происходит следующим образом:

Приводной двигатель передаёт вращающий момент на вал насоса, который сообщает энергию рабочей жидкости.

Рабочая жидкость по гидролиниям через регулирующую аппаратуру поступает в гидродвигатель, где гидравлическая энергия преобразуется в механическую.

После этого рабочая жидкость по гидролиниям возвращается либо в бак, либо непосредственно к насосу.

Виды гидроприводов

Гидроприводы могут быть двух типов: гидродинамические и объёмные:

В гидродинамических приводах используется в основном кинетическая энергия потока жидкости.

В объёмных гидроприводах используется потенциальная энергия давления рабочей жидкости.

Объёмной называется гидромашина, рабочий процесс которой основан на попеременном заполнении рабочей камеры жидкостью и вытеснении её из рабочей камеры. К объёмным машинам относят, например, поршневые насосы, аксиально-поршневые, радиально-поршневые, шестерённые гидромашины и др.

Одна из особенностей, отличающая объёмный гидропривод от гидродинамического, — большие давления в гидросистемах. Так, номинальные давления в гидросистемах экскаваторов могут достигать 32 МПа, а в некоторых случаях рабочее давление может быть более 300 МПа.

Объёмный гидропривод применяется в горных и строительно-дорожных машинах, в станкостроении и др.

В зависимости от конструкции и типа входящих в состав гидропередачи элементов объёмные гидроприводы можно классифицировать по нескольким признакам.

По характеру движения выходного звена гидродвигателя

Гидропривод вращательного движения

когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено (вал или корпус) совершает неограниченное вращательное движение;

Гидропривод поступательного движения

у которого в качестве гидродвигателя применяется гидроцилиндр — двигатель с возвратно-поступательным движением ведомого звена (штока поршня, плунжера или корпуса);

Гидропривод поворотного движения

когда в качестве гидродвигателя применён поворотный гидродвигатель, у которого ведомое звено (вал или корпус) совершает возвратно-поворотное движение на угол, меньший 360°.

По возможности регулирования

Если скорость выходного звена (гидроцилиндра, гидромотора) регулируется изменением частоты вращения двигателя, приводящего в работу насос, то гидропривод считается нерегулируемым.

Регулируемый гидропривод

в котором в процессе его эксплуатации скорость выходного звена гидродвигателя можно изменять по требуемому закону. В свою очередь регулирование может быть: *дроссельным, объёмным, объёмно-дроссельным.

Регулирование может быть: ручным или автоматическим.

В зависимости от задач регулирования гидропривод может быть:

стабилизированным

программным

Саморегулируемый гидропривод

автоматически изменяет подачу жидкости по фактической потребности гидросистемы в режиме реального времени (без фазового сдвига).

По схеме циркуляции рабочей жидкости

Гидропривод с замкнутой схемой циркуляции

в котором рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса.

Гидропривод с замкнутой циркуляцией рабочей жидкости компактен, имеет небольшую массу и допускает большую частоту вращения ротора насоса без опасности возникновения кавитации, поскольку в такой системе во всасывающей линии давление всегда превышает атмосферное. К недостаткам следует отнести плохие условия для охлаждения рабочей жидкости, а также необходимость спускать из гидросистемы рабочую жидкость при замене или ремонте гидроаппаратуры;

Гидросистемы с замкнутой схемой циркуляции ррабочей жидкости (справа) и с разомкнутой схемой (слева). На схеме слева всасывающая и сливная гидролинии сообщаются с баком (разомкнутая схема); на схеме справа бак используется только для вспомогательной гидросистемы (системы подпитки). Н и Н1 — насосы; М — гидромотор; Р — гидрораспределитель; Б — гидробак; Н1 — насос системы подпитки; КП1, КП2, — Предохранительные клапана; КО1 и КО2 — обратные клапана. Предохранительные клапана КП (на схеме слева), КП1 и КП2 (на схеме справа) срабатывают в тот момент, когда нагрузка на валу гидромотора слишком велика, и давление в гидросистеме превышает допустимую величину. Обратные клапана КО1 и КО2 срабатывают тогда, когда давление слишком мало, и возникает опасность кавитации

Гидропривод с разомкнутой системой циркуляции

в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой.

Достоинства такой схемы — хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе.

По источнику подачи рабочей жидкости

Насосный гидропривод

В насосном гидроприводе, получившем наибольшее распространение в технике, механическая энергия преобразуется насосом в гидравлическую, носитель энергии — рабочая жидкость, нагнетается через напорную магистраль к гидродвигателю, где энергия потока жидкости преобразуется в механическую. Рабочая жидкость, отдав свою энергию гидродвигателю, возвращается либо обратно к насосу (замкнутая схема гидропривода), либо в бак (разомкнутая или открытая схема гидропривода). В общем случае в состав насосного гидропривода входят гидропередача, гидроаппараты, кондиционеры рабочей жидкости, гидроёмкости и гидролинии.

Магистральный гидропривод

В магистральном гидроприводе рабочая жидкость нагнетается насосными станциями в напорную магистраль, к которой подключаются потребители гидравлической энергии. В отличие от насосного гидропривода, в котором, как правило, имеется один (реже 2-3) генератора гидравлической энергии (насоса), в магистральном гидроприводе таких генераторов может быть большое количество, и потребителей гидравлической энергии также может быть достаточно много.

Аккумуляторный гидропривод

В аккумуляторном гидроприводе жидкость подаётся в гидролинию от заранее заряженного гидроаккумулятора. Этот тип гидропривода используется в основном в машинах и механизмах с кратковременными режимами работы.

По типу приводящего двигателя гидроприводы

приводом от ДВС

Преимущества

К основным преимуществам гидропривода относятся:

возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки, простота управления и автоматизации;

простота предохранения приводного двигателя и исполнительных органов машин от перегрузок;

широкий диапазон бесступенчатого регулирования скорости выходного звена;

большая передаваемая мощность на единицу массы привода;

надёжная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей;

получение больших сил и мощностей при малых размерах и весе передаточного механизма;

возможность осуществления различных видов движения;

возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

К недостаткам гидропривода относятся:

утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления;

нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты;

более низкий КПД (по приведённым выше причинам), чем у сопоставимых механических передач;

необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в неё воздуха;

пожароопасность в случае применения горючей рабочей жидкости;

зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

в сравнении с пневмоприводом — невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

1. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

2. Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. — 3-е изд., перераб. и доп. — М.: Недра, 1991.

3. Юфин А. П. Гидравлика, гидравлические машины и гидропривод. — М.: Высшая школа, 1965.

6. Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: Учебник, ч.2. Гидравлические машины и гидропневмопривод. / под ред. А. А. Шейпака. — М.: МГИУ, 2003. — 352 с.

Поршневым гидродвигателем поступательного движения (гидравлическим цилиндром) называют объёмный гидродвигатель с ограниченным возвратно-поступательным движением выходного звена.

Гидроцилиндры используют для создания определенного усилия при осуществлении прямолинейных возвратно-поступательных движений.

По принципу действия все гидроцилиндры разделяют на две группы: гидроцилиндры одностороннего действия и гидроцилиндры двустороннего действия. Кроме того, в зависимости от конструктивного исполнения рабочего органа различают плунжерные, поршневые и телескопические гидравлические цилиндры [4, 10, 13].

Гидроцилиндры одностороннего действия.

Благодаря простоте конструкции и высокой надежности наиболее широкое применение в гидравлических приводах получили поршневые гидроцилиндры.

Поршневые гидроцилиндры с пружинным возвратом в исходное положение применяют в тех случаях, когда отсутствуют внешние силы для возврата выходного звена в исходное положение. В зависимости от конструктивного исполнения, подобные гидроцилиндры работают на выдвижение или на втягивание штока. Возвратные пружины могут быть установлены как внутри гидроцилиндра, так и снаружи. Поскольку использование возвратных пружин в таких конструкциях, приводит к ограничению величин рабочих ходов, такие гидроцилиндры преимущественно применяют в различного рода зажимных механизмах.

Наличие в конструкции пружин усложняет конструкцию гидроцилиндра и делает его менее надёжным по сравнению с плунжерным гидроцилиндром.

Перемещение поршня 7 (рис. 7 [13]) осуществляется за счёт повышения давления в напорной магистрали, таким образом шток 1 перемещается, сдавливая пружину 4, возвращается поршень в исходное положение с помощью пружины 4.

Гидроцилиндры предназначены для подъёма и перемещения грузов или объектов во время проведения ремонтных, строительных, монтажных или аварийно-восстановительных работ.

1 – шток; 2 – штуцер; 3 – гильза; 4 – пружина; 5 – цилиндр; 6 – кольцо;

7 – поршень; 8 – стакан; 9 – регулировочная гайка.

Рис. 7. Гидроцилиндр одностороннего действия с пружинным возвратом штока

Преимущества поршневых гидроцилиндров заключаются в простоте изготовления, наличии устройства возврата поршня в исходное положение при отсутствии внешней силы для возврата.

Недостатки поршневых гидроцилиндров. Они обладают только односторонним действием, развивают небольшие усилия и имеют малый ход штока.

Плунжерные гидроцилиндры по принципу действия относят к цилиндрам одностороннего действия и используют, когда действие нагрузки обеспечивает гарантированный возврат выходного звена в исходное положение, например, в гидравлических подъемниках и домкратах, в подъемных платформах, прессах с нижним расположением поршня и т.п.

При подаче рабочего давления в полость гидроцилиндра плунжер начинает выдвигаться. Обратное движение возможно под действием силы веса самого плунжера (при вертикальном монтаже) или под воздействием приложенной внешней нагрузки.

Плунжерные цилиндры очень просты в изготовлении, так как отпадает необходимость в трудоёмкой обработке внутренней поверхности цилиндра.

У плунжерных гидроцилиндров рабочая камера образована рабочими поверхностями корпуса и плунжера.

Преимущества. Плунжерные гидроцилиндры имеют самую простую компоновку поршня и штока (плунжера) - является одной общей деталью; только одно место уплотнения подвижной детали; низкое усилие страгивания и давление холостого хода. Они не нуждаются в высокой чистоте обработки внутренней полости цилиндра и при производстве имеют низкие издержки.

Недостатки. Плунжерные гидроцилиндры обладают только односторонним действием, и поэтому необходимо дополнительно иметь узел возвращения плунжера в его исходное положение. Кроме того они имеют малый ход и неустойчивость плунжера вследствие наличия только одной опоры плунжера в цилиндре. Работа силового плунжерного гидроцилиндра сопровождается значительными колебаниями уровня жидкости в баке.

Для обеспечения больших рабочих ходов при сохранении небольших продольных габаритов во втянутом положении применяют телескопические гидроцилиндры. Отличительной особенностью таких конструкций является то, что в корпусе одного цилиндра расположен не один поршень, а несколько (от 2 до 6), вставленных друг в друга. Таким образом, длина цилиндра в сжатом состоянии лишь немного больше длины одной из секций.

Обычно длина телескопического гидроцилиндра в сжатом состоянии находится между половиной и четвертью длины рабочего хода.

При подаче рабочей жидкости на вход цилиндра поршни выдвигаются последовательно. Поскольку давление в цилиндре определяется величиной нагрузки и эффективной площадью поршней, первым начнет выдвигаться поршень, имеющий максимальную площадь. Вместе с ним переместятся и вставленные в него поршни. При достижении первым поршнем ограничителя хода, давление в цилиндре возрастет и выдвижение начнет второй поршень. Процесс будет продолжаться до выдвижения последнего, самого малого по площади поршня.

Нарастание давления в цилиндре по мере выдвижения поршней происходит вследствие того, что при неизменной нагрузке эффективная площадь поршней уменьшается. При постоянной подаче рабочей жидкости процесс выдвижения поршней сопровождается увеличением скорости движения каждого последующего поршня. Возврат поршней в исходное положение осуществляется в обратной последовательности.

Телескопические цилиндры применяют в гидравлических подъемниках, качающихся площадках, грузовых автомобилях (самосвалах) и т.д.

Преимущества: большой рабочий ход при малых продольных габаритах.

Недостатки: развиваемые усилия ограничены рабочей площадью наименьшего поршня, сложны в изготовлении – дорогостоящие.

Гидроцилиндры двустороннего действия.

Гидроцилиндры двустороннего действия применяют в случаях, когда требуется совершать полезную работу, как при прямом, так и при обратном ходе выходного звена, например при транспортировке, установке, механической обработке, подъеме-опускании и других технологических операциях. Выдвижение и втягивание штока в них осуществляются путем попеременной подачи жидкости под давлением в одну из рабочих полостей (поршневую или штоковую), в то время как другая соединена со сливной гидролинией. Очевидно, что перемещение штока в любом направлении является рабочим и может осуществляться под нагрузкой.

Для гидроцилиндров двустороннего действия с односторонним штоком, или как их принято называть — несимметричных гидроцилиндров, важным параметром является отношение площадей поршня, со стороны поршневой полости и штоковой — , ( ):

Отношение развиваемых цилиндром сил при выдвижении и втягивании прямо пропорционально отношению площадей, а отношение скоростей выходного звена обратно пропорционально этому соотношению.

Преимущества: двухстороннее действие, возможность достижения хода значительной величины при расположении в горизонтальной плоскости, возможность развития значительных тяговых сил и усилий.

Недостатки: необходимость обработки всех деталей с исключительно высокой точностью, уплотнения подвижных деталей необходимо создать в двух местах.

У гидроцилиндров, с двусторонним штоком (рис. 8) одинакового диаметра слева и справа от поршня, скорость поршня будет одинаковой при движении в обе стороны. Недостатками гидроцилиндра данного типа являются увеличенные габариты, так как шток расположен по обе стороны гидроцилиндра и необходимость второго уплотнения для штока.

Рис .8. Схемы гидроцилиндров с двусторонним штоком [13]

В схемах рис. 8а и 8б поршень неподвижен, а гидроцилиндр жестко скреплен с подвижной частью рабочего органа. В этих случаях рабочая жидкость в цилиндр может подводиться как гибкими рукавами, так и через полые штоки, однако требуются специальные отверстия для выпуска воздуха из верхних частей рабочих полостей (при нормальной работе заглушаются пробками).

Конструкция с закрепленным штоком (см. рис. 8а и 8б)вполтора раза короче, чем конструкция с закрепленным цилиндром (рис. 8в).

В ряде механических систем, например, металлообрабатывающих станках, гидроцилиндры используются для приведения в движение тяжелых узлов и механизмов, причем зачастую эти перемещения совершаются с большими ускорениями. При этом в конце рабочего хода, когда поршень упирается в крышки цилиндра, появляется опасность возникновения критических напряжений, приводящих к деформации крышек и корпуса цилиндра. Для гашения скорости и амортизации удара движущихся масс в конце хода в гидроцилиндрах используют специальные устройства — демпферы.

В демпферах кинетическая энергия движущихся масс поглощается, т.е. необратимо преобразуется в другие виды энергии и, прежде всего, в тепловую с последующим ее рассеиванием в окружающую среду. Потеря кинетической энергии в демпферах обусловлена потерями давления на преодоление гидравлических сопротивлений.

В зависимости от назначения гидропривода демпфирование в гидроцилиндре может осуществляться в обоих конечных положениях поршня.

Гидроцилиндры с демпфированием в конце хода рекомендуется применять в тех случаях, когда скорость движения выходного звена превышает 0,1 м/с.

Недостатком является непропорциональность дросселей и торможение осуществляется только в конце хода. Наличие тормозных устройств ведёт к усложнению конструкции гидроцилиндра и как следствие к увеличению его стоимости.

1.2 Технические требования к конструкциям объёмных гидромашин и агрегатов

Разрабатываемые конструкции гидромашин (насосов и гидромоторов) и агрегатов, их узлы и детали должны отвечать следующим требованиям [4-9, 12-14]:

а). выходные параметры гидромашин и агрегатов должны соответствовать заданию;

б). гидромашины (гидроагрегаты) должны представлять собой законченную герметизированную конструкцию, исключающую попадание загрязнений из окружающей среды и вытекание рабочей жидкости из корпуса машины;

в). гидромашины (гидроагрегаты) могут содержать дополнительные узлы и детали (подпиточный насос, клапаны, штуцера и т.п.), необходимые для обеспечения их работы в составе гидропривода;

г). компоновка гидромашин (гидроагрегатов) должна быть рациональной, обеспечивающей наименьшие габариты и наибольшие удобства сборки, регулировки, обслуживания и ремонта;

д). для всех трущихся пар должны быть обеспечены условия постоянной смазки, а материал деталей этих пар должен выбираться из условий минимального и стабильного трения;

е). материал деталей и термическая обработка его должны обеспечивать высокую работоспособность узлов и деталей, малую массу и габариты при их низкой стоимости;

ж). конструкции гидромашин (гидроагрегатов) должны быть технологичными, т.е. иметь рациональные формы и конфигурации деталей и узлов, позволяющие уменьшить время их обработки и сборки;

з). допуски, посадки и класс чистоты поверхностей должны быть обоснованны;

и). в конструкциях гидромашин (гидроагрегатов) должны максимально использоваться стандартные размеры, детали, уплотнения, крепеж и т.д.;

к). конструкции гидромашин (гидроагрегатов) должны обеспечивать выполнение требований техники безопасности как в процессе изготовления и сборки, так и при эксплуатации, т.е. не должно быть острых режущих кромок, выступающих частей на вращающихся деталях и т.п.

Порядок выполнения работы

1. Ознакомится с классификациями объёмных гидромашин и агрегатов.

2. Изучить особенности конструкций и работы объёмных гидромашин.

3. Изучить технические требования, предъявляемые к конструкциям объёмных гидромашин и агрегатов при их проектировании.

Содержание отчёта

Отчёт должен содержать:

· описания конструкций и принципов работы объёмных гидромашин;

· конструктивные схемы объёмных гидромашин;

· технические требования, предъявляемые к конструкциям объёмных гидромашин и агрегатов при их проектировании;

· заключение о проделанной работе.

Контрольные вопросы

1. Описать конструктивные особенности объёмных гидромашин.

2. Описать принцип действия объёмных гидромашин.

3. Привести классификацию аксиально-порщневых гидромашин.

4. Описать конструкции торцевых распределительных узлов аксиально-порщневых гидромашин.

5. Описать достоинства и недостатки объёмных гидромашин.

6. Привести технические требования, предъявляемые к объёмных гидромашинам и агрегатам при их проектировании.

Цель работы — изучить устройство и принцип действия гидродвигателей возвратно-поступательного движения (силовых гидроцилиндров); освоить методику расчета усилия на штоке гидроцилиндра и скорости движения штока в зависимости от схемы включения, конструктивных параметров и давления жидкости.

Оборудование, измерительные приборы, образцы

Для выполнения работы используется лабораторный стенд объемного гидропривода, макет и образцы силовых гидроцилиндров. Стенд состоит из насосной станции, гидрораспределителя и силового гидроцилиндра. Структурная схема стенда приведена на рис. 1.1. Насосная станция предназначена для гштания стенда и включает насос Н с приводом от электродвигателя М, гидробак Б, перелхвной гидроклапан КП, клапан обратный КО, манометр МН и золотник включения манометра Р2, фильтр Ф и термометр. Гидрораспределитель золотниковый секционного типа. Состоит из пяти секций: напорной, трех рабочих и сливной. Подвод жидкости от насоса к гидрораспределителю и отвод жидкости в бак осуществляется через напорную секцию с помощью рукавов высокого давления. Подвод и отвод жидкости от гидрораспределителя к гидроцилиндру осуществляется с помощью металлических (медных) трубопроводов.

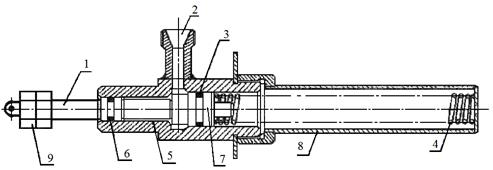

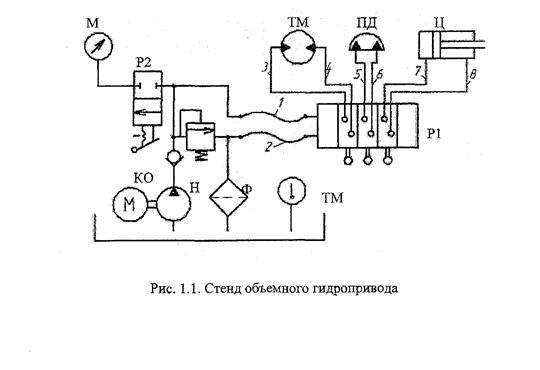

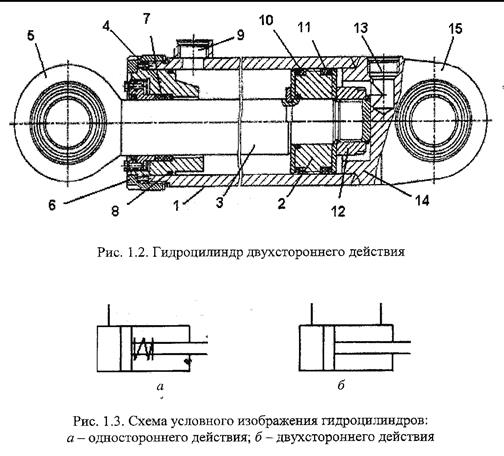

В качестве гидродвигателя стенда, макетов и образцов гидроцилиндров представлены поршневые гидроцилиндры двухстороннего действия с односторонним штоком. Основными элементами их являются корпус (гильза), поршень, шток, задняя и передняя крышки, проушины гильзы и штока, уплотнения поршня, штока и крышек, а также каналы для подвода жидкости к рабочим полостям и отвода жидкости из нерабочих полостей.

Краткие теоретические сведения

В гидроприводе возвратно-поступательного движения энергия потока жидкости преобразуется в энергию возвратно-поступательного движения выходного звена. К гидродвигателям возвратно-поступательного движения относятся силовые гидроцилиндры одностороннего и двухстороннего действия. В гидроцилиндрах одностороннего действия движение штока в одном направлении происходит под воздействием рабочей жидкости под давлением, а возврат штока в исходное положение осуществляется под действием пружины или силы тяжести рабочего оборудования машины. В гидроцилиндрах двухстороннего действия движение штока под воздействием рабочей жидкости под давлением происходит в двух направлениях. В зависимости от конструкции рабочей камеры гидроцилиндры подразделяются на поршневые рис. (1.2, 1.3), плушжерные, телескопические, мембранные и сильфонные. Наиболее часто встречаются поршневые гидроцилиндры с односторонним штоком. Конструкция поршневого гидроцилиндра двухстороннего действия с односторонним штоком приведена на рис. 1.2. Основными элементами его являются корпус (гильза) 1, поршенъ 2, шток 3, задняя 4 и передняя 14 крышки, проушины штока 5 и гильзы 15, гайка 6, уплотнения поршня 10 и 11, втулка 12, штока 7 и крышек 8, а также каналы для подвода жидкости к рабочим и отвода из нерабочих полостей 9 и 13. Пример схемы включения поршневого гидроцилиндра одностороннего Действия с пружинным возвратом штока приведен на рис. 1.4, а. Она содержит гидроцилиндр Ц, трехпозиционный трехлинейный гидрораспределитель Р, насос Н и бак Б.

Если золотник гидрораспределителя Р находится в нейтральной позиции 1, то жидкость от насоса по гидролинии 4, каналу золотника и гидролинии 5 идет в бак, поршневая полость гидроцилиндра заперта и шток находится в неподвижном состоянии. Если золотник гидрораспределителя переместить в рабочую позицию 2, то жидкость от насоса под давлением по гидролинии 4, каналу золотника и гидролинии 6 пойдет в поршневую полость гидроцилиндра и начнет вытеснять поршень. Поршень под действием силы давления жидкости сжимает пружину и выдвигает шток. Если золотник гидрораспределителя переместить в рабочую позицию 3, то поршневая полость гидроцилиндра и насос одновременно окажутся соединенными с баком. Жидкость от насоса по гидролинии 4, каналу золотника и гидролинии 5 пойдет в бак, а из поршневой полости гидроцилиндра будет вытесняться поршнем под действием пружины и по гидролинии 6, каналу золотника и гидролинии 5 также пойдет в бак. Схемы включения поршневого гидроцилиндра двухстороннего действия приведены на рис. 1.4, б—в. Они содержат гидроцилиндр Ц, трехкозиционный четырехлинейный гидрораспраделитель Р, насос Н и бак Б. Схема включения поршневого гидроцилиндра двухстороннего действия, приведенная на рис. 1.4, 6 позволяет подключать в качестве рабочей либо поршневую, либо штоковую полости. Если золотник гидрораспределителя Р находится в нейтральной позиции 1, то жидкость от насоса по гидролинии 4, каналу золотника и гидролинии 5 идет в бак, поршневая и штоковая полости гидроцилиндра заперты в шток находится в неподвижном состоянии. Если золотник гидрораспределителя переместить в рабочую позицию 2, то мы получим схему включения гидроцилиндра с поршневой рабочей полостью.

Читайте также: