Гидравлические исполнительные механизмы реферат

Обновлено: 05.07.2024

Исполнительные устройства состоят из исполнительного механизма и регулирующего органа. Исполнительный механизм осуществляет перемещение регулирующего органа в соответствии с сигналами, поступающими от регулятора или управляющего устройства. В зависимости от вида используемой энергии различают электрические, пневматические, гидравлические и комбинированные (электрогидравлические, электропневматические) исполнительные механизмы.

1. ЭЛЕКТРИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Они работают в комплекте с электрическими регуляторами и подразделяются на электродвигательные и электромагнитные (соленоидные).

Электродвигательные исполнительные механизмы. Они делятся на многооборотные и однооборотные и состоят из электродвигателя, понижающего механического редуктора, узлов блокировки и дистанционной передачи сигнала положения регулирующего органа.

Схема дистанционного управления исполнительным механизмом включает кнопки дистанционного управления КО и КЗ , которыми отключаются и включаются обмотки катушек МП1 и МП2 реверсивного магнитного пускателя.

Для защиты электродвигателя от перегрузок в промежуточном и закрытом положениях регулирующего органа на исполнительном механизме устанавливают муфту крутящего момента с отключающим контактом КМ . Контакты МП 1-2 и МП 2-2 служат для включения электродвигателя исполнительного механизма.

1.1 Схема дистанционного управления исполнительным механизмом

Выключателем В схема подключается к сети трехфазного тока. При нажатии кнопки КО электрический ток проходит через катушку магнитного пускателя МП1 , которая, втягивая якорь, замыкает контакты МП1-3 и размыкает контакты блокировки МП1-1 , электродвигатель ЭД открывает регулирующий орган (клапан).

При полностью открытом клапане срабатывает концевой выключатель и размыкает контакт КВ1 , отключая МП1 и лампочку Л , электродвигатель ЭД останавливается. При нажатии кнопки КЗ электрический ток проходит через катушку МП2 , которая втягивает якорь и замыкает контакты МП2 и размыкает контакты блокировки МП2-1 . Электродвигатель ЭД закрывает клапан. В случае перегрузки электрическая цепь питания катушки МП2 размыкается отключающим контактом КМ , а при полностью закрытом клапане катушку МП2 отключает концевой выключатель контактами КВ2 , лампочка Л2 гаснет.

Однооборотные исполнительные механизмы, имеющие угол поворота от 15 до 360°, выпускаются с контактным или бесконтактным управлением. Контактное управление осуществляется с помощью релейных схем и ограничивает длительность работы исполнительного механизма. Бесконтактное управление обеспечивает работу исполнительного механизма в любом режиме, независимо от длительности и частоты включения.

2. ЭЛЕКТРОМАГНИТНЫЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ.

Они работают в схемах двухпозиционного регулирования и дистанционного управления, широко используются при автоматизации холодильных установок в качестве электромагнитных вентилей прямого действия с диаметром условного прохода не более 10 мм и непрямого действия с диаметром условного прохода 25—65 мм. Они состоят из электромагнита (соленоида) с возвратной пружиной, якорь которого управляет открытием и закрытием регулирующего органа.

Тяговое усилие, развиваемое электромагнитом соленоида, определяют по изменению энергии магнитной системы во время движения якоря.

Для увеличения тягового усилия необходимо увеличить сечение магнитопровода или число витков в обмотке электромагнита.

Электромагнитный исполнительный механизм с регулирующим органом называют электромагнитным вентилем. По конструкции электромагнитные вентили бывают прямого и непрямого действия. В электромагнитном вентиле прямого действия (рис. 1.2, а) при подаче напряжения Un питания в обмотку электромагнита якорь втягивается, открывая клапан. Нормальная работа при открытии клапана обеспечивается.

В электромагнитном вентиле непрямого действия (рис. 1.2 ,б) электромагнитом открывается вспомогательный клапан.

1.1 Схемы электромагнитных вентилей:

а — прямого действия; б — непрямого действия;

2 — электромагнитная катушка;

4 — основной клапан;

5 — вспомогательный клапан;

6 —канал подвода среды к вспомогательному клапану;

7 — седло клапана;

8 — калибровочное отверстие;

При отсутствии напряжения якорь под действием собственного веса опущен вниз и закрывает вспомогательный клапан. Основной клапан закрыт под действием пружины. При этом давление над мембраной равно входному, что обеспечивается калиброванным отверстием в основном клапане. При подаче напряжения якорь втягивается в катушку, открывая вспомогательный клапан, и надмембранная полость через него соединяется с выходом.

Под действием силы при открытом вспомогательном клапане основной клапан открывается. При снятии напряжения Un основной клапан закрывается.

3. ПНЕВМАТИЧЕСКИЕ И ГИДРАВЛИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ.

Они подразделяются на поршневые и мембранные.

3.1 Пневматические (гидравлические) исполнительные механизмы:

а — поршневой: 1 — цилиндр; 2 — поршень; 3 — уплотнительные кольца; 4 — шток; 5 — возвратная пружина- 6 — крышки; 7 — уплотнения; 8 — шпильки; 9 — полость;

б — мембранный: 7 —фланцы; 2 —мембрана; 3 — возвратная пружина; 4 — шток; 5 — втулка с натяжной гайкой.

Поршневые в отличие от мембранных применяются при больших перемещениях регулирующего органа.

Поршневой исполнительный механизм. Он состоит из цилиндра, поршня с уплотнительными кольцами и штоком, возвратной пружины и крышек с уплотнениями, стянутыми шпильками (рис. 3.1, а). Исполнительный механизм, не имеющий возвратной пружины, где возврат поршня в исходное положение осуществляется подачей среды в противоположную полость называется двуходовым.

Мембранный исполнительный механизм. Он состоит из фланцев, мембраны, возвратной пружины, штока и натяжной гайки со втулкой (рис. 3.1, 6). При подаче давления в надмембранную полость мембрана прогибается, перемещая шток вниз, возврат штока в исходное положение осуществляется под действием пружины.

Исполнительные механизмы постоянно совершенствуются на основе использования новых высокопрочных материалов, современной технологии изготовления отдельных элементов, в результате уменьшаются их масса, габариты и повышается надежность.

Регулирующие органы исполнительных устройств. Регулирующий орган предназначен для изменения расхода среды, энергии или каких-либо других параметров, обеспечивающих заданный режим работы объекта.

Наиболее широко в технологических процессах используют дроссельные регулирующие органы, которые управляют расходом среды путем изменения диаметра проходного сечения. К ним относятся регулирующие клапаны, заслонки и шиберы.

Условная пропускная способность жидкости в кубических метрах в час при максимальном (условном) ходе затвора, который определяется типом регулирующего органа и диаметром присоединительных патрубков (условный проход). Зависимость пропускной способности регулирующего органа от перемещения затвора при постоянном перепаде давлений называется пропускной характеристикой. В процессе работы перепад давлений на клапане меняется.

Регулирующие клапаны. Они предназначены для регулирования расхода жидких пищевых продуктов, воды, пара, газа. Регулирующие клапаны выпускаются серийно. В зависимости от диаметра условного прохода и перепада давления на клапане используют одно- или двухседель-ные клапаны.

Односедельные клапаны требуют более мощный исполнительный механизм, так как на шток воздействует сила давления среды.

В двухседельном клапане сила, развиваемая исполнительным механизмом, затрачивается только на перемещение регулирующего органа, независимо от давления и скорости протекания регулируемой среды. Однако они менее герметичны, чем односедельные.

Основным требованием к регулирующему клапану является соответствие его пропускной характеристики расчетному значению расхода регулируемой среды. Правильно подобранным считается такой клапан, при открытии которого на 40—60% обеспечивается предусмотренный проектом номинальный расход среды. При открытии клапана от 15 до 85% он должен обеспечить расход среды во всем диапазоне от минимального до максимального значения. Если выбрать клапан с максимальной пропускной способностью значительно больше номинального расхода среды, то даже небольшое перемещение клапана приведет к резким изменениям расхода, не соответствующим величине управляющего сигнала. Например, согласно управляющему сигналу регулятора исполнительный механизм перемещает регулирующий клапан. При этом через правильно подобранный клапан расход среды соответственно изменится. При неправильно выбранном клапане это условие соблюдено не будет. В этом случае даже при высокой точности работы регулятора невозможно обеспечить устойчивый режим управления, что не позволит воздействовать на процесс посредством увеличения расхода среды как в автоматическом, так и ручном режиме управления.

Регулирующий орган характеризуется коэффициентом передачи, который зависит от положения клапана (расхода среды).

Система регулирования работает устойчиво. Поскольку на коэффициент передачи аппарата воздействовать сложно, т. к. его величина определяется нерегулируемыми параметрами (загрузка аппарата и т. д.). Чтобы при разных расходах среды коэффициент передачи регулирующего органа также был постоянным.

Регулирующие органы имеют линейные или равнопроцентные пропускные характеристики. Из этого можно сделать вывод, что при уменьшении давления среды в трубопроводе коэффициент передачи регулирующего органа существенно меняется и практически остается постоянным при равнопроцентной пропускной характеристике. Таким образом, если в системе автоматического регулирования основными являются внешние возмущения (изменение загрузки аппарата и пр.), то необходимо использовать регулирующий орган с линейной пропускной характеристикой, если же основные возмущения поступают по каналу регулирования, то следует применять регулирующий орган с равнопроцентной пропускной характеристикой. Расходные и пропускные характеристики регулирующих органов приводятся в их паспортных данных, а также в специальной литературе.

Регулирование расходов воздуха и газов при небольших статических давлениях, например, в системах вентиляции и кондиционирования воздуха осуществляют с помощью шиберов или заслонок.

При подборе шиберов кроме пропускной характеристики определяют силу, под действием которой происходит его перемещение.

Регулирующее воздействие, вырабатываемое системой автоматического управления, должно передаваться на регулирующий орган с минимальным искажением, поэтому выходной элемент исполнительного механизма и входной элемент регулирующего органа должны быть соединены соответствующим образом. Способы их сочленения зависят от конструкций исполнительного механизма и регулирующего органа, а также условий их работы. Сочленение бывает непосредственным, жестким или тросовым. Непосредственное сочленение штока исполнительного механизма со штоком регулирующего органа широко применяется во всех исполнительных устройствах. Жесткое соединение осуществляется с помощью рычагов; оно позволяет менять масштаб перемещения регулирующего органа относительно хода исполнительного механизма.

Тросовое соединение используется при больших расстояниях между исполнительным механизмом и регулирующим органом.

По способам регулирования различают гидроприводы с объемным регулированием и с дроссельным регулированием. В случае объемного регулирования скорость гидродвигателя изменяется за счет изменения рабочего объема регулируемой гидромашины (насоса или двигателя). В случае дроссельного регулирования изменяется проходное сечение регулирующих устройств. Дроссельное регулирование обладает большим… Читать ещё >

- технические средства автоматизации и управления

Гидравлические исполнительные механизмы ( реферат , курсовая , диплом , контрольная )

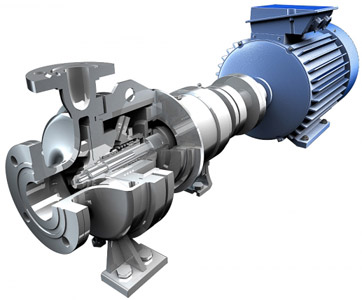

Гидравлические исполнительные механизмы (гидроприводы) широко применяются в технологическом оборудовании механообработки, в частности в металлорежущих станках. Применение гидроприводов упрощает кинематику оборудования и позволяет повысить уровень его автоматизации.

В гидравлических исполнительных механизмах в качестве рабочей среды используют минеральные масла, снабженные антикоррозионными, антиокислительными и антиизносными присадками. Для масел, применяющихся в гидравлических исполнительных механизмах, характерны следующие параметры:

- • плотность порядка 880 кг/м 5 ;

- • кинематическая вязкость порядка 16,5…20,5 м 2 /с при 50 °C;

- • модуль упругости (1,4…1,7)-10 5 МПа;

- • температура застывания —13 «С;

- •тепловое расширение ДV = 0,7*0,001 • ГА/, где V— первоначальный объем, а Д/—повышение температуры в °С;

- • удельная теплоемкость 1,8…2,1 кДж/(кг*К);

- • удельная теплопроводность 0,136 Вт/(м-К).

Гидроприводы различаются между собой по рабочему давлению, по способу регулирования, по организации циркуляции рабочей жидкости, по методам управления и контроля.

С точки зрения рабочего давления различают гидроприводы низкого давления (до 1,6 МПа), среднего давления (1,6…6,3 МПа) и высокого давления (6,3…20 МПа).

По способам регулирования различают гидроприводы с объемным регулированием и с дроссельным регулированием. В случае объемного регулирования скорость гидродвигателя изменяется за счет изменения рабочего объема регулируемой гидромашины (насоса или двигателя). В случае дроссельного регулирования изменяется проходное сечение регулирующих устройств. Дроссельное регулирование обладает большим быстродействием по сравнению с объемным, но из-за присущих этому способу регулирования значительных потерь он применяется в основном в гидросистемах малой мощности (до 3…5 кВт).

В станкостроении наибольшее применение нашли гидроприводы с разомкнутой циркуляцией, когда рабочая жидкость из бака подается насосом в гидросистему, а затем из гидросистемы снова поступает в этот же бак. При замкнутой циркуляции масло, отработав в исполнительном органе, поступает непосредственно во всасывающую линию подающего насоса.

По решаемым задачам управления гидросистемы подразделяют на цикловые, следящие, адаптивные и программные. Цикловые гидросистемы, в свою очередь, разделяются на гидросистемы с управлением по пути, по давлению или по времени.

Все гидроаппараты, используемые для построения гидросистем в технологическом оборудовании машиностроения, можно классифицировать, как показано на рис. 12.5.

Пластинчатые насосы делятся на регулируемые и нерегулируемые, шестеренные — на насосы наружного зубчатого зацепления и внутреннего зубчатого зацепления, а поршневые — на радиально-поршневые и аксиально-поршневые насосы (в зависимости от того, как конструктивно располагаются рабочие цилиндры с поршнями — перпендикулярно оси вращения или вдоль нее).

Гидрораспределители могут быть с ручным, механическим, гидравлическим, электрическим и электрогидравлическим управлением.

Краны, как это следует из их определения, бывают только с ручным управлением, а обратные клапаны и гидрозамки — только с гидравлическим управлением.

Среди клапанов давления различают предохранительные, в том числе непрямого действия (регулируемые и нерегулируемые), напорные золотники, гидроклапаны с обратным клапаном, с электроразгрузкой и без нее, двухи трехлинейные.

Рис. 12.5. Классификация устройств гидроаппаратуры.

Дроссели рекомендуются для определенного диапазона регулирования расхода в зависимости от рабочего давления. Выделяют также дросселирующие гидрораспределители с механическим управлением.

К гидравлическим устройствам аналоговой сервотехники относят дросселирующие гидрораспределители, которые применяются в высокодинамичных приводах, например, в электроэрозионных станках, а также используются в качестве усилителей момента в незамкнутых системах регулирования перемещений высокой точности. К ним относят также гидрораспеределители с пропорциональным электроуправлением, которые используются в разомкнутых системах дистанционного управления вспомогательными механизмами и в замкнутых системах невысокой точности. Для этих же целей используются и регулирующие устройства с пропорциональным управлением. Для высокоточных систем регулирования давления, в том числе для испытательных стендов, применяются мехатронные пропорциональные гидроаппараты. Наконец, для привода вспомогательных механизмов сравнительно небольшой точности применяются так называемые гидравлические оси, где перемещение и исполнительного, и задающего органа является возвратно-поступательным.

Область применения дросселирующих гидрораспределителей существенно ограничивается необходимостью соблюдать высокие требования к чистоте рабочей жидкости, поэтому большее применение получила аппаратура с пропорциональным электроуправлением, которая способна работать вместе с обычными фильтрами. Пропорциональные гидрораспределители совместно с датчиками давления, расхода, а также датчиками положения исполнительного органа при микропроцессорном управлении насосами могут обеспечить практически любую регулировочную характеристику.

Однако вследствие существенной нелинейности расходной характеристики и трудностей, возникающих при регулировании и стабилизации малых расходов и давлений, применение пропорциональной гидроаппаратуры ограничено главным образом, разомкнутыми системами дистанционного управления.

Поскольку возможности аналоговой гидравлической сервотехники (как и любой аналоговой техники) принципиально ограничены дрейфом нуля и низкой помехоустойчивостью и надежностью, расширяется применение цифровой гидравлической сервотехники.

К устройствам цифровой гидравлической сервотехники относят ротационные и линейные приводы с механическим или электрическим управлением, а также управляемые регуляторы расхода и предохранительные клапаны. Управляемые цифровые гидравлические приводы различных типов применяются в технологическом оборудовании с ЧПУ средней точности, промышленных роботах, вспомогательных механизмах для регулирования скорости движения серводвигателей. Управляемые предохранительные клапаны применяются в основном для дистанционного программного изменения рабочего давления, например для изменения усилия зажима или для изменения давления рабочей жидкости в различного рода прессах.

В системах цифровой гидравлической сервотехники в качестве задатчиков обычно используются маломощные шаговые электродвигатели (ШД).

Для построения типовых схем гидравлических систем широко используются типовые специальные гидравлические узлы. К ним относятся:

- • вращающиеся гидроцилиндры, обычно используемые для зажима в патроне вращающихся шпинделей токарных станков с ЧПУ;

- • гидроприводы уравновешивания, позволяющие разгрузить приводы подач вертикально движущихся рабочих органов от действия силы тяжести и тем самым повысить их точность;

- • гидроприводы зажимных механизмов, которые используются в машиностроении, в том числе для закрепления деталей на палетах, спутниках и поддонах;

- • гидропанели реверса, которые применяются главным образом в технологическом оборудовании с возвратно-поступательным движением.

В прецизионном оборудовании применение цифровой гидравлической сервотехники с электрической обратной связью открывает принципиально более широкие возможности, а именно:

Следует заметить, что в технологическом оборудовании помимо гидравлической сервотехники все большее применение находят гидростатические направляющие, где в зазор между поверхностями органов, перемещающихся друг относительно друга, под давлением подается рабочая жидкость, что исключает прямой контакт этих поверхностей. Использование достаточно жестких и точных гидростатических направляющих позволяет исключить механическое трение, обеспечить долговечность базирующих поверхностей, повысить геометрическую точность перемещений, а также обеспечить внутреннее демпфирование в подвижных соединениях и возможность сверхмалых коррекций положения и зажима.

Гидравлический исполнительный механизм — устройство, преобразующее выходной сигнал регулятора при помощи силы жидкости под давлением, чтобы произвести механическое движение.

Гидравлический исполнительный механизм

Гидравлические исполнительные механизмы обычно используются в случаях, требующих приложения больших усилий для перемещения устройств. В большинстве случаев они более мощные, чем другие типы исполнительных механизмов сравнимого размера. Различаются три общих вида гидравлических исполнительных механизмов: однонаправленного действия с возвратом по нагрузке, однонаправленного действия с пружинным возвратом и двойного действия.

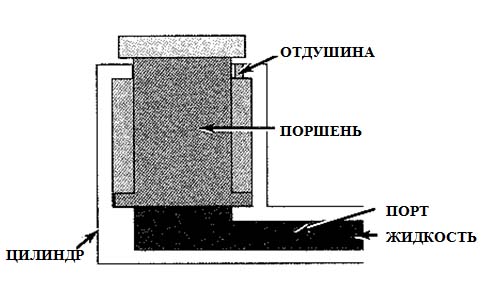

Гидравлический исполнительный механизм однонаправленного действия с возвратом по нагрузке

Самый простой вид гидравлического исполнительного механизма. Этот исполнительный механизм является механизмом однонаправленного действия, потому что жидкость вводится цилиндр только через один порт и, следовательно, действует только на одну сторону поршня.

С возвратом по нагрузке, потому что вес нагрузки (поршень) — единственная сила, которая действует, чтобы возвратить поршень в исходную позицию. Управляя количеством жидкости, которая вводится через порт, можно установить поршень в любой точке цилиндра.

Гидравлические исполнительные механизмы однонаправленного действия с возвратом по нагрузке

Принцип действия:

1. Жидкость подается через порт;

2. Жидкость заполняет цилиндр и поднимает поршень вверх;

3. Когда поток прекращается, поршень остается в новой позиции.

Чтобы переместить поршень вниз цилиндра, направление жидкостного потока меняется. Поскольку жидкость вытекает из цилиндра через порт, под действием собственного веса поршень возвращается в первоначальное положение.

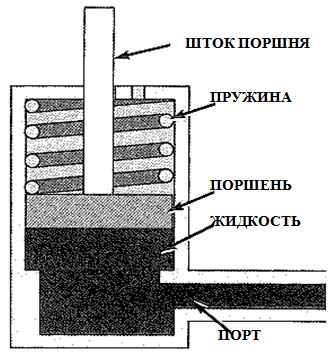

Гидравлический исполнительный механизм однонаправленного действия с пружинным возвратом

Этот механизм работает по такому же принципу, что и прошлый. Составные элементы те же самые, с одним важным исключением: в верхней части цилиндра установлена пружина. Как прежде, поршень выталкивается вверх в цилиндре, когда жидкость подается через порт. Поскольку поршень перемещается вверх, это сжимает пружину. Когда жидкостный поток реверсируется, усилие сжатой пружины более эффективно, чем вес поршня, возвращает поршень в первоначальное положение.

Гидравлический исполнительный механизм однонаправленного действия с пружинным возвратом

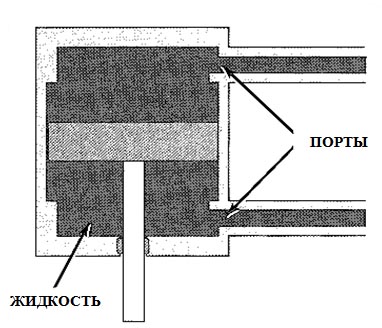

Гидравлический исполнительный механизм двойного действия

Такой механизм обеспечивает приложение усилий в двух направлениях. В отличие от предыдущих механизмов цилиндр гидравлических исполнительных механизмов двойного действия полностью заполнен жидкостью. Жидкость может подаваться через любой из двух портов. Когда жидкость поступает в цилиндр через один порт, равному объему жидкости позволяют вытечь из другого порта. В результате, поршень перемещается в цилиндре вверх или вниз.

Реверсирование потока жидкости заставляет поршень двигаться в противоположное направление. Когда подача жидкости прекращается, жидкость под давлением остается с обеих сторон поршня и поршень, фактически, блокирован в определенном месте удерживаемой жидкостью.

Гидравлический исполнительный механизм двойного действия

Исполнительный механизм устройство, преобразующее выходной сигнал регулятора в перемещение регулирующего органа

Пневматический исполнительный механизм устройство, которое использует давление сжатого воздуха, чтобы произвести механическое движение

Электрический исполнительный механизм устройство, преобразующее выходной сигнал регулятора при помощи электрической энергии, чтобы произвести механическое движение

ПИД-регулятор прибор для управления технологическим процессом, основанный на трех законах регулирования: пропорциональном, интегральном и дифференциальном

Исполнительные устройства состоят из исполнительного механизма и регулирующего органа. Исполнительный механизм осуществляет перемещение регулирующего органа в соответствии с сигналами, поступающими от регулятора или управляющего устройства. В зависимости от вида используемой энергии различают электрические, пневматические, гидравлические и комбинированные (электрогидравлические, электропневматические) исполнительные механизмы.

1. ЭЛЕКТРИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Они работают в комплекте с электрическими регуляторами и подразделяются на электродвигательные и электромагнитные (соленоидные).

Электродвигательные исполнительные механизмы. Они делятся на многооборотные и однооборотные и состоят из электродвигателя, понижающего механического редуктора, узлов блокировки и дистанционной передачи сигнала положения регулирующего органа.

Схема дистанционного управления исполнительным механизмом включает кнопки дистанционного управления КО и КЗ , которыми отключаются и включаются обмотки катушек МП1 и МП2 реверсивного магнитного пускателя.

Для защиты электродвигателя от перегрузок в промежуточном и закрытом положениях регулирующего органа на исполнительном механизме устанавливают муфту крутящего момента с отключающим контактом КМ . Контакты МП 1-2 и МП 2-2 служат для включения электродвигателя исполнительного механизма.

1.1 Схема дистанционного управления исполнительным механизмом

Выключателем В схема подключается к сети трехфазного тока. При нажатии кнопки КО электрический ток проходит через катушку магнитного пускателя МП1 , которая, втягивая якорь, замыкает контакты МП1-3 и размыкает контакты блокировки МП1-1 , электродвигатель ЭД открывает регулирующий орган (клапан).

При полностью открытом клапане срабатывает концевой выключатель и размыкает контакт КВ1 , отключая МП1 и лампочку Л , электродвигатель ЭД останавливается. При нажатии кнопки КЗ электрический ток проходит через катушку МП2 , которая втягивает якорь и замыкает контакты МП2 и размыкает контакты блокировки МП2-1 . Электродвигатель ЭД закрывает клапан. В случае перегрузки электрическая цепь питания катушки МП2 размыкается отключающим контактом КМ , а при полностью закрытом клапане катушку МП2 отключает концевой выключатель контактами КВ2 , лампочка Л2 гаснет.

Однооборотные исполнительные механизмы, имеющие угол поворота от 15 до 360°, выпускаются с контактным или бесконтактным управлением. Контактное управление осуществляется с помощью релейных схем и ограничивает длительность работы исполнительного механизма. Бесконтактное управление обеспечивает работу исполнительного механизма в любом режиме, независимо от длительности и частоты включения.

2. ЭЛЕКТРОМАГНИТНЫЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ.

Они работают в схемах двухпозиционного регулирования и дистанционного управления, широко используются при автоматизации холодильных установок в качестве электромагнитных вентилей прямого действия с диаметром условного прохода не более 10 мм и непрямого действия с диаметром условного прохода 25—65 мм. Они состоят из электромагнита (соленоида) с возвратной пружиной, якорь которого управляет открытием и закрытием регулирующего органа.

Тяговое усилие, развиваемое электромагнитом соленоида, определяют по изменению энергии магнитной системы во время движения якоря.

Для увеличения тягового усилия необходимо увеличить сечение магнитопровода или число витков в обмотке электромагнита.

Электромагнитный исполнительный механизм с регулирующим органом называют электромагнитным вентилем. По конструкции электромагнитные вентили бывают прямого и непрямого действия. В электромагнитном вентиле прямого действия (рис. 1.2, а) при подаче напряжения Un питания в обмотку электромагнита якорь втягивается, открывая клапан. Нормальная работа при открытии клапана обеспечивается.

В электромагнитном вентиле непрямого действия (рис. 1.2 ,б) электромагнитом открывается вспомогательный клапан.

1.1 Схемы электромагнитных вентилей:

а — прямого действия; б — непрямого действия;

2 — электромагнитная катушка;

4 — основной клапан;

5 — вспомогательный клапан;

6 —канал подвода среды к вспомогательному клапану;

7 — седло клапана;

8 — калибровочное отверстие;

При отсутствии напряжения якорь под действием собственного веса опущен вниз и закрывает вспомогательный клапан. Основной клапан закрыт под действием пружины. При этом давление над мембраной равно входному, что обеспечивается калиброванным отверстием в основном клапане. При подаче напряжения якорь втягивается в катушку, открывая вспомогательный клапан, и надмембранная полость через него соединяется с выходом.

Под действием силы при открытом вспомогательном клапане основной клапан открывается. При снятии напряжения Un основной клапан закрывается.

Целями и задачами данной работы является:

Дать определения исполнительных механизмов.

Описать их конструкцию.

Описать основные комплектующие исполнительных механизмов.

Описать принцип работы исполнительных механизмах в системах управления.

Содержание работы

Глава первая: Общие представления об электрических исполнительных механизмах. 4

1. Исполнительные механизмы как силовое устройство перемещения рабочего органа. 4

2. Исполнительный механизм как элемент системы автоматического регулирования 4

3. Статистические и динамические свойства исполнительных механизмов 5

4. Надёжность электрических исполнительных механизмов 5

5. Классификация электрических исполнительных механизмов 6

Глава вторая: Исполнительные механизмы с контактным управлением. 7

1.Электромагнитные исполнительные механизмы 7

2.Многооборотные исполнительные механизмы 7

3.Схемы управления многооборотными исполнительными механизмами 8

4. Колонки дистанционного управления 10

Глава третья: Бесконтактные исполнительные механизмы постоянной скорости 11

1. Общие сведения 11

2. Элементы бесконтактных исполнительных механизмов 13

2.1. Электродвигатели 13

2.2. Усилители 15

2.3. Тормозные устройства 16

2.4. Датчики обратной связи 19

2.5. Редукторы 19

2.6. Ручные приводы 21

Список используемой литературы: 24

Содержимое работы - 1 файл

Глава первая.docx

Белорусский национальный технический университет

Разработал Коктыш А.В.

Проверил Габец В.Л.

Глава первая: Общие представления об электрических исполнительных механизмах. 4

1. Исполнительные механизмы как силовое устройство перемещения рабочего органа. 4

2. Исполнительный механизм как элемент системы автоматического регулирования 4

3. Статистические и динамические свойства исполнительных механизмов 5

4. Надёжность электрических исполнительных механизмов 5

5. Классификация электрических исполнительных механизмов 6

Глава вторая: Исполнительные механизмы с контактным управлением. 7

1.Электромагнитные исполнительные механизмы 7

2.Многооборотные исполнительные механизмы 7

3.Схемы управления многооборотными исполнительными механизмами 8

4. Колонки дистанционного управления 10

Глава третья: Бесконтактные исполнительные механизмы постоянной скорости 11

1. Общие сведения 11

2. Элементы бесконтактных исполнительных механизмов 13

2.1. Электродвигатели 13

2.2. Усилители 15

2.3. Тормозные устройства 16

2.4. Датчики обратной связи 19

2.5. Редукторы 19

2.6. Ручные приводы 21

Список используемой литературы: 24

Введение

Технический прогресс народного хозяйства и темпы развития общественного производства в значительной мере определяются уровнем развития автоматизации производственных процессов. Э то явилось причиной широкого развития в последние годы средств автоматического регулирования и управления.

Вместе с тем до сего времени ещё продолжается выпуск ряда изделий, в целом уже не соответствующих полностью современным требованиям и имеющих индивидуальные технические и эксплуатационные свойства и конструктивные особенности.

В настоящее время в технике автоматизации используется довольно большое количество разнообразных исполнительных механизмов, предназначенных для управления рабочими органами в системах автоматического регулирования или дистанционного управления. Все исполнительные механизмы, отличающиеся друг от друга принципом действия, техническими и эксплуатационными качествами и конструктивными особенностями, по роду используемой энергии делятся на электрические, гидравлические, пневматические и комбинированные.

Современная тенденция в развитии электрических исполнительных механизмов состоит в создании и более широком внедрении в практику автоматизации производственных процессов бесконтактных исполнительных механизмов, наиболее полно отвечающих возрастающим требованиям улучшения качества работы систем автоматического управления и, главное, повышения надёжности систем управления.

Целями и задачами данной работы является:

- Дать определения исполнительных механизмов.

- Описать их конструкцию.

- Описать основные комплектующие исполнительных механизмов.

- Описать принцип работы исполнительных механизмах в системах управления.

Глава первая: Общие представления об электрических исполнительных механизмах.

1. Исполнительные механизмы как силовое устройство перемещения рабочего органа.

Исполнительным механизмом в системах управления обычно называют устройство, предназначенное для перемещения рабочего органа в соответствии с сигналами, поступающими от управляющего устройства. Рабочими органами могут быть различного рода дроссельные заслонки, клапана, задвижки, шиберы, направляющие аппараты и другие, регулирующие и запорные органы, способные производить изменение количества энергии или рабочего вещества, поступающего в объект управления. При этом перемещение рабочих органов может быть как поступательным, так и вращательным в пределах одного или нескольких оборотов. Следовательно, исполнительный механизм с помощью рабочего органа осуществляет непосредственное взаимодействие на управляемый объект. В общем случае исполнительный механизм состоит из электропривода, редуктора, узла обратной связи, датчика указателя положения выходного элемента и конечных выключателей.

Основные показатели, характеризующие исполнительные механизмы как силовые устройства перемещения рабочих органов: номинальный момент и пусковой момент. Номинальный момент – это величина момента сопротивления или усилия, которые исполнительный механизм может преодолевать при номинальном значении управляющего сигнала. Пусковой момент – это максимальное значение крутящего момента или усилия, развиваемого исполнительным механизмом в момент включения под действием номинальной величины управляющего сигнала. Для уменьшения времени разгона пусковой момент исполнительного механизма обычно в 2 – 2,5 раза превышает номинальный момент. Характеристикой исполнительного механизма как усилителя мощности может служить коэффициент усиления мощности, представляющий отношение максимальной полезной мощности на его выходном устройстве к мощности управляющего сигнала. Сравнительная оценка исполнительных механизмов с точки зрения работоспособности может производиться по следующим показателям, определяющим их эксплуатационную пригодность: безотказность, полный технический ресурс, гарантированный срок службы, ремонтопригодность, общая надёжность и коэффициент технического использования. К числу экономических показателей исполнительного механизма относятся: стоимость исполнительного механизма и его запасных частей, коммерческий гарантийный срок, металлоёмкость. Следует отметить, что в технических характеристиках исполнительных механизмов, сообщаемых заводами-изготовителями потребителям, крайне редко приводятся количественные данные показателей, характеризующих эксплуатационные качества исполнительных механизмов различных типов.

2. Исполнительный механизм как элемент системы автоматического регулирования

Система автоматического регулирования (САР), предназначенная для поддержания на определённом уровне или изменения по определённой программе какой-либо физической величины, представляет собой цепь взаимосвязанных звеньев, соединенных с регулируемым объектом. В общем случае САР состоит из собственно регулируемого объекта и задающего, регулирующего и исполнительного устройства, каждое из которых выполняет самостоятельные функции. В задающем устройстве, состоящем из измерительного элемента, задатчика и элемента сравнения, происходят сравнение регулируемой величины с её заданным значением и выработку сигнала, пропорционального их разности. В регулирующем устройстве этот сигнал преобразуется по заданному закону и за счёт энергии внешнего источника усиливается по мощности до уровня, необходимого для управления исполнительным устройством.

Исполнительный механизм, работающий в системе автоматического регулирования, должен обеспечивать перемещение регулирующего органа с возможно меньшими искажениями законов регулирования, формируемых им совместно с регулирующим устройством.

3. Статистические и динамические свойства исполнительных механизмов

Для решения вопроса о возможности использования электрического исполнительного механизма того или иного типа в конкретной системе автоматического регулирования, к которой предъявлены определённые требования по обеспечению необходимого качества регулирования, помимо оценки энергетических, конструктивных и эксплуатационных качеств исполнительных механизмов, производится также анализ их статистических и динамических свойств. В качестве основных показателей для укреплённой оценки статистических и динамических свойств исполнительного механизма принято рассматривать их точность и быстродействие.

Точностью называют величину, обратную максимально возможной ошибки установления исполнительного механизма в новое состояние равновесия. Ошибки установления состоит из методической составляющей, являющейся результатом выбора принципа действия исполнительного механизма, и инструментальной составляющей. Следует отметить, что, несмотря на вполне очевидную важность учёта точности исполнительного механизма при расчёте САР, вопросы нормирования показателей, определяющих точность, ещё мало отражены в литературе и технической документации на исполнительные механизмы. Первой попыткой введения каких-то норм явилось установление допустимых величин отклонения на ряд параметров электрических исполнительных механизмов, принятых ГОСТ 7192-62. Стандарт устанавливает нормы допустимых отклонений на установившуюся скорость выходного органа для механизмов постоянной скорости в номинальном режиме, а также при колебаниях напряжения питания, нагрузки и температуры окружающей среды в определённых пределах.

Быстродействием называют величину, обратную времени перехода исполнительного механизма из одного установившегося состояния в другое под воздействие управляющего сигнала в виде ступенчатой функции времени. При этом за одно установившееся состояние можно принять среднее положение исполнительного механизма, а за другое – максимально отклонение.

4. Надёжность электрических исполнительных механизмов

Вопросам надёжности при проектировании и эксплуатации оборудования в последние годы уделяется всё большее внимание. Среди прочих характеристик электрических исполнительных механизмов их надёжность занимает особое положение. Надёжность является свойством, характеризующим способность механизма непрерывно сохранять работоспособность в определённых режимах и условиях эксплуатации.

Количественно надёжность оценивается вероятностью безотказной работы, т.е. вероятностью того, что в пределах заданной продолжительности работы исполнительного механизма отказ не возникает. Продолжительность работы определяется обычно полным техническим ресурсом или межрегламентным периодом работы с сохранением основных параметров в пределах, принятых за допустимые. Полный технический ресурс электрических исполнительных механизмов различных типов составляет от 3 до 10 лет.

Отказом называется полная или частичная утрата механизмом работоспособности. Отказы могут быть как внезапные, так и постепенные. Первые возникают в результате скачкообразного отклонения от допустимых пределов одного или нескольких основных параметров и обычно влекут за собой полную потерю работоспособности механизма. Второй вид отказов возникает в результате постепенного выхода за пределы нормы одного или нескольких основных параметров.

Электрические исполнительные механизмы можно рассматривать как электромеханическое изделие, восстанавливаемое в процессе эксплуатации. Практика эксплуатации и испытания показали, что основным фактором, вызывающим появление отказов в исполнительных механизмах, является не длительность непрерывной работы или общая длительность работы, а число пусков и остановок или изменений величины и знака управляющего сигнала.

Обобщение опыта практической эксплуатации показало, что основными видами отказов электрических исполнительных механизмов являются внезапные отказы, при этом интенсивность их распределения носит экспоненциальный характер.

Дополнительными параметрами, характеризующими эксплуатационную надёжность исполнительного механизма, являются среднее время восстановления и коэффициенты готовности и стоимости эксплуатации.

Однако электрический исполнительный механизм с точки зрения надёжности не может рассматриваться без учёта устройства управления. В настоящее время в качестве устройств управления исполнительным механизмом в релейно-контактных схемах управления обычно применяются контакторы или магнитные пускатели, а в бесконтактных – магнитные усилители.

Таким образом, сочетание бесконтактного управляющего устройства с бесконтактным исполнительным механизмом при возможном сокращении числа его элементов, участвующих в формировании регулирующего воздействия, даёт значительное повышение надёжности систем регулирования.

5. Классификация электрических исполнительных механизмов

Все электрические исполнительные механизмы, нашедшие широкое применение в самых различных отраслях современной техники автоматизации производственных процессов, можно разделить на две основные группы: электромагнитные и электродвигательные.

К первой группе относятся, прежде всего, соленоидные электроприводы, предназначенные для управления различного рода регулирующими и запорными клапанами, вентилями, золотниками и т.п. Сюда же можно отнести исполнительные механизмы с различными видами электромагнитных муфт. Характерная особенность электрических исполнительных механизмов этой группы состоит в том, что необходимое для перестановки рабочего органа усилие создаётся за счёт электромагнита, являющегося неотъемлемой частью исполнительного механизма.

Ко второй, наиболее распространённо группе относятся электрические исполнительные механизмы с электродвигателями, типа, основные параметры, технические характеристики и методы испытаний которых определены ГОСТ 7192-62. Электродвигательные исполнительные механизмы обычно состоят из двигателя, редуктора и тормоза. Сигнал управления поступает одновременно к двигателю и тормозу, механизм растормаживается и двигатель приводит в движение выходной орган. Существуют, хотя и не получили широкого распространения. Исполнительные механизмы с неуправляемыми двигателями, которые содержат управляемую электрическим сигналом механическую, электрическую либо гидравлическую муфту. Исполнительные механизмы с управляемыми двигателями можно разделить по способу построения системы управления на механизмы с контактным и бесконтактным управлением.

Глава вторая: Исполнительные механизмы с контактным управлением.

1. Электромагнитные исполнительные механизмы

В системах автоматического регулирования и управления позиционного действия довольно широкое распространение в качестве исполнительного механизма получили электромагнитные приводы, преобразующие энергию электрического тока в поступательное движение рабочего органа. Такие приводы, представляющие собой прямоходовой электромагнит с втягивающимся якорем, называют ещё соленоидные.

Характерной особенностью соленоидных исполнительных устройств является их способность работать в системах позиционного регулирования или управления. Это объясняется тем, что регулирующий орган может находиться только в двух конечных положениях, соответствующих двум возможным положениям сердечника электромагнита.

Читайте также: