Фильтры виды требования к установке и эксплуатации реферат

Обновлено: 05.07.2024

Необходимым техническим устройством газораспределительной системы является газовый фильтр – приспособление, выполняющее функции элементарной чистки рабочей среды от загрязнений. Но как он устроен и можно ли обойтись без него? Именно об этом мы поговорим в нашей публикации — рассмотрим конструкционные особенности фильтров, их разновидности.

Также приведем рекомендации по правильному выбору подходящего варианта, исходя из особенностей эксплуатации. В дополнение к изложенному материалу подберем наглядные фото, схемы и тематические видео.

Конструкция и особенности работы фильтра

Благодаря таким элементам, как фильтры, установленным на линии, обеспечивается долгосрочная работа контрольно-измерительной аппаратуры, запорной арматуры и других значимых узлов. Поэтому оснащение газовых систем фильтрующими элементами является не просто желательным, но обязательным условием, учитывая технологические особенности пользования бытовым газом.

Несмотря на видимую внешнюю простоту исполнения, газовые фильтры достаточно разнообразны в технико-эксплуатационном плане. Так, на практике применяются устройства, которые по конструкционному исполнению условно следует подразделять на угловые и линейные.

На фото изображен фильтрующий элемент углового типа, предназначенный для транспорта газового потока. Это один из существующих вариаций ассортимента устройств подобного рода

Кроме того, различия конструкций фильтров газа проявляются ещё и по направлению движения газового потока через прибор. Соответственно, существуют два вида исполнения: прямоточный и поворотный.

Традиционно корпусная часть газовых фильтров исполняется из металлов – чугуна, стали, алюминия, и здесь также следует рассматривать разнообразие конструкций корпуса.

Наконец, газовые фильтры разделяются ещё и по такому критерию, как материал фильтрации:

Для первого варианта характерным является металлическая сетка, сплетённая из тонкой проволоки.

Во втором случае обычно речь идёт о специальных набивных кассетах, где используется тонкая капроновая нить или конский волос. Эти материалы дополнительно пропитываются специальным (висциновым) маслом.

Масло висциновое – продукт, традиционно применяемый для обработки кассетных фильтрующих элементов с целью обеспечения эффективности действия. Применяется не только для устройств фильтрации природного газа, но и в других системах

Фильтрующий материал, используемый в конструкции фильтров для газа, должен обладать соответствующими химико-физическими свойствами, обеспечивать физическую стойкость по отношению к рабочей среде. Все эти нюансы учитываются по мере разработки и проектирования.

Как устроен фильтр газа изнутри?

Независимо от разнообразия исполнения газовых фильтров, практически все имеют схожую внутреннюю технологическую систему, за исключением некоторых отдельных деталей.

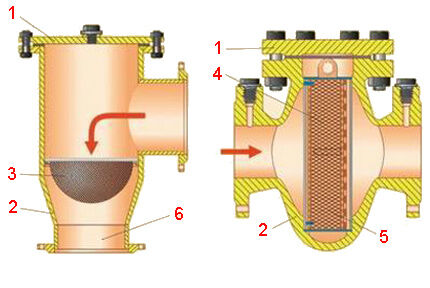

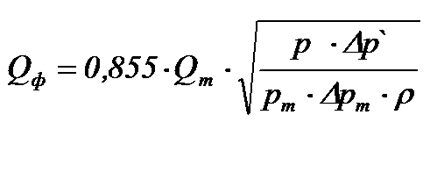

На картинке ниже представлены схемы типичных газовых фильтров, достаточно широко используемых при эксплуатации газовых сетей.

Внутреннее устройство газового фильтра на примере двух широко распространённых устройств – сетчатого и кассетного: 1 – крышка; 2 – корпусная часть; 3 – проволочная сетка; 4, 5 – кассета, набитая конским волосом или шелковой нитью; 6 – патрубок (выход)

Следует отметить некоторые тонкости внутреннего конструктивного исполнения. К примеру, металлическим сетчатым фильтрам присущ фактор усиления степени тонкости очистки по причине скопления засора. В то же время, соответственно, снижается пропускная способность фильтрующего элемента. Особенно выражен этот эффект у многослойных конструкций.

У кассетных систем, где в качестве фильтрующего элемента используется конский волос, напротив, степень тонкости очистки слабеет. Связано это с тем, что проходящий поток газа в процессе эксплуатации устройства постепенно уносит часть фильтровального материала в виде мелких частиц.

Поэтому, с целью уменьшения количества уносимых частиц и поддержания эффективной фильтрации, стремятся подбирать оптимальную скорость движения рабочей среды при эксплуатации фильтров кассетного типа.

Перепады давлений и принцип работы

В целом, граничные допустимые значения перепадов давления при использовании газовых фильтров должны составлять 5 000 Па (для элементов сетчатого типа) и 10 000 Па (для элементов кассетного типа).

Соответственно, на момент начала эксплуатации любого типа газового фильтра, эти параметры должны соответствовать цифрам:

- 2 000 – 2 500 Па (для элементов сетчатого типа);

- 4 000 – 5 000 Па (для элементов кассетного типа).

Работу фильтровального сетчатого механизма описать несложно: бытовой газ, проходящий через систему трубопроводов, встречает на пути фильтр и проходит внутрь устройства через входной патрубок.

Проникая через металлическую сетку бытовой газ очищается от инородного содержимого и далее проходит к выходному патрубку.

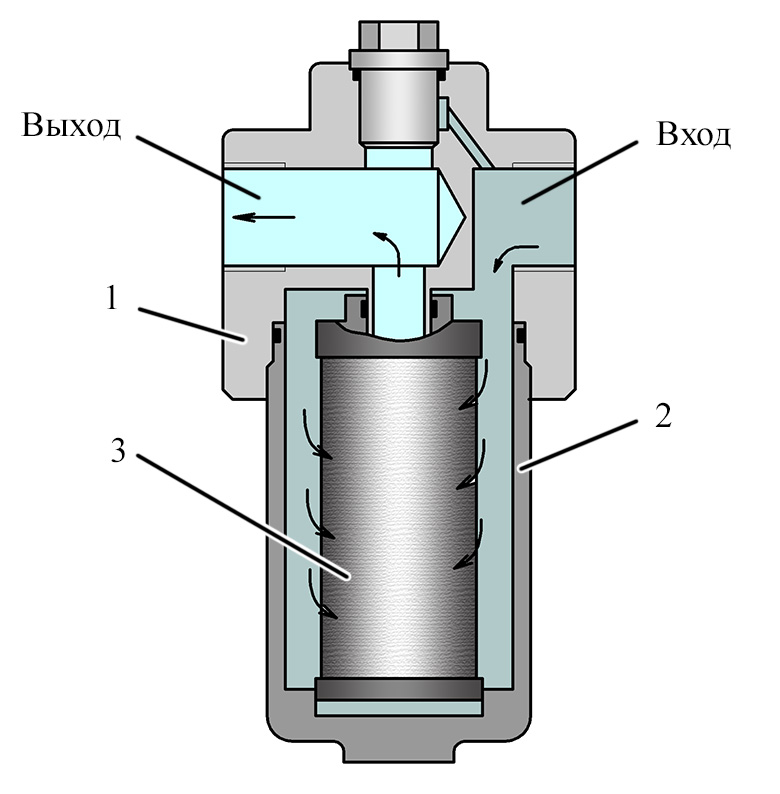

Линейный кассетный фильтр бытового газа и сменная кассета на случай полного выхода из строя фильтрующего материала кассеты, находящейся в эксплуатации с фильтром

Задержанный сеткой мусор опадает в нижнюю область корпуса сетчатого фильтра (в некоторых конструкциях) или же его принудительно вычищают. При обслуживании накопленный в области днища мусор извлекается через отверстие, которое в момент работы фильтра остаётся закрытым пробкой.

Устройство такой кассеты простое – это обычно прямоугольный (трубчатый) каркас, внешние части которого закрыты проволочной сеткой. Внутренняя область каркаса заполнена нитевидным капроновым или натуральным (конский волос) материалом. При заполнении плотно набивают однородный материал и добавляют дополнительную смазку.

Проходящий сквозь такую кассету газ очищается от инородного содержимого и попадает на перфорированную металлическую решетку. Это ещё один компонент кассетного фильтра, предохраняющий от уноса в систему частиц фильтрующего материала.

По мере засорения кассета изымается в рамках техобслуживания и чистится/промывается специальными растворителями.

Контроль оптимального перепада давления

Практически все конструкции газовых фильтров обеспечивают контроль перепада рабочего давления. Некоторые конструкции (обычно устаревшего образца) для таких целей оснащаются штуцерами, куда предусматривается подключение индикатора.

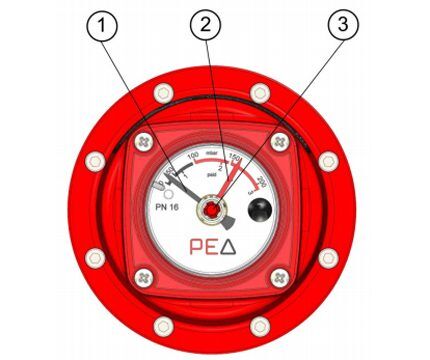

Одна из конструкций газового фильтра, где используется индикатор перепада давлений. Для его подключения в корпусе прибора предусмотрены штуцеры

Другие, более современные изделия, оснащаются индикаторным элементом непосредственно. Такой элемент встроен в корпусную часть прибора и представляет собой информационную шкалу, как правило, разделенную цветовыми зонами (зеленой и красной). Встречаются индикаторы с одним и двумя указателями.

При условиях нормальной работы газового фильтра указатель индикатора находится в области зеленого цвета, что наглядно показывает оптимальный уровень перепада давлений.

Если же стрелка индикатора перемещается в область шкалы, окрашенную красным цветом, этот фактор сигнализирует о том, что фильтр засорен.

На таких индикаторах перепада первостепенное внимание обслуживающего персонала отводится именно красному сегменту шкалы и соответствующему указателю. Когда красная стрелка присутствует в области сегмента красного цвета, фильтр подлежит профилактическому обслуживанию с последующей чисткой или заменой фильтрующего материала.

Для такого варианта исполнения контрольная шкала разделена на два сегмента, окрашенных черным и красным. Указательные элементы (стрелки) также соответствуют расцветкам сегментов.

Область черной расцветки предназначена для контроля перепада давлений на текущий момент времени. Область красной расцветки используется для контроля перепада в моменты максимального потребления.

Встроенный индикатор, фиксирующий уровень перепада давлений двумя стрелками на двух сегментах: 1 – текущий уровень перепада; 2 – достигнутый уровень перепада на максимальном потреблении; 3 – точка сброса красного указателя вручную (при техобслуживании)

Особенности таких индикаторов в том, что если указатель черного сегмента шкалы имеет способность возврата в сторону начала отсчета, указатель красного сегмента такой способностью не наделен.

Если красным указателем фиксируется завышенный перепад, стрелка (красного цвета) безвозвратно останавливается на достигнутой отметке. Возврат к нулевой отметке возможен только вручную при обслуживании.

Особенности выбора фильтра для газа

При подборе подходящего газового фильтра предстоит учитывать следующие особенности:

- диаметр трубопровода, где предполагается установка;

- расхода газа (расчётный параметр); — нужно знать значение абсолютного давления на входе фильтрующего прибора;

- плотность — желательно иметь данные относительно плотности газовой среды.

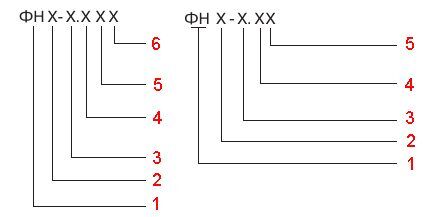

Фильтровальные приборы разных производителей отличаются внешним видом и характеристиками. Тем не менее, каждое изделие маркируется соответствующим образом. Маркировка позволяет подобрать фильтр с учётом основных критериев.

Чтобы соблюдалась достаточная степень очистки фильтрующим элементом, обычно при подборе учитывается ограничение скорости потока среды, проходящей сквозь фильтровальное устройство.

Параметр скорости, как правило, определяется параметром максимально допустимого перепада давлений. Если фильтр в чистом состоянии, то перепад допускается на уровне не более 50% от максимально допустимого значения.

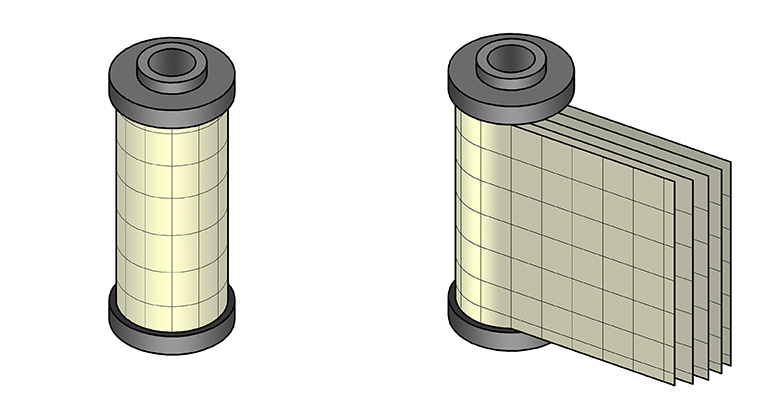

Обычно, чтобы точно подобрать фильтр на газовую трубу, удобно использовать специальные таблицы. Если же к таблицам доступ невозможен или требуется уникальный подбор, логично использовать расчётную формулу, приведенную ниже на рисунке.

Расчетная формула для подбора фильтра газа: Qm – пропускная способность устройства, м3/ч; P – значение давления на входе, кПа; Pm – значение давления на фильтре, кПа; p – значение плотности газовой среды

Традиционно выбор газового фильтра сопоставляется с диаметром линейного трубопровода, на котором предполагается монтаж устройства. При этом пропускную способность прибора связывают с параметрами расхода на газовом распределительном пункте — ориентируются на аналогичное значение или выше.

Выводы и полезное видео по теме

Видеоролик о газовых фильтрах, их особенностях и необходимости их использования:

Эксплуатация газовых магистралей без использования фильтров будет малоэффективной и непрактичной. При таких условиях работы существует риск быстрого выхода из строя технологического оборудования, что отражается на экономической стороне эксплуатации систем. Конечно же, отсутствие фильтров сказывается на степени безопасности работы оборудования.

Хотите дополнить изложенный выше материал интересными фактами? Или у вас остались вопросы по теме статьи? Задайте их нашим экспертам и другим посетителям сайта, пишите свои замечания и советы — блок обратной связи расположен ниже.

В обратноосмотических установках могут опционно устанавливаться станции коррекции рН и состава пермеата, предусматриваться автоматические связи с другим технологическим оборудованием и т.д. Все соприкасающиеся с водой детали агрегатов, входящих в комплект установок, выполнены из нержавеющей стали пищевого класса. Обвязка фильтров обратного осмоса **** и корпуса фильтроэлементов выполнены из нержавеющей стали.

. При использовании мембранных систем очистки воды следует иметь ввиду следующее. Обраноосмотическая мембрана полностью задерживает вредные примеси, которые нельзя задержать другими видами фильтров. Однако, срок службы мембраны сильно зависит от состава исходной воды. Особенно пагубно сказываются на мембране соли жесткости, растворенное железо, органические соединегия. Поэтому, фильтр будет служить долго только в том случае, если вода будет предварительно подготовлена. В конечном счете это обойдется дешевле, чем частая замена мембран, особенно при большом среднем расходе воды.

Фильтры на основе активированного угля

Предназначены для улучшения вкуса воды (удаление хлора, запаха, привкуса, органических соединений, микрофлоры). Фильтр представляет собой сосуд из нержавеющей стали заполненный активированным кокосовым углем. Добавление в уголь серебросодержащей смолы С100Е Ag позволяет одновременно обеззараживать воду. Очистка воды от примесей происходит при ее движении через объем активированного угля в сосуде сверху вниз. Затем очищенная вода через щелевой фильтр восходящим потоком выводится из сосуда. Содержание свободного хлора в очищенной воде, ее привкус и запах соответствуют требованиям стандартов на питьевую воду.

Такие фильтры удаляют:

- Нерастворенные загрязнения - до 100%

- Свободный хлор - 99 %

- Привкус и запах - 100 %

- Тяжелые металлы > 90 %

- Обеззараживающий эффект > 90 %

Производительность 150 до 2500 л/час

Ультрафиолетовые стерилизаторы предназначены для УФ обеззараживания воды, для борьбы с бактериологическим загрязнением (уничтожение микробов, бактерий и вирусов т.д.). Ультрафиолетовые стерилизаторы представляют собой камеру из нержавеющей стали (камеру обеззараживания) с расположенными внутри ультрафиолетовыми (УФ) лампами, заключенными в прочные кварцевые чехлы, которые исключают контакт УФ лампы с водой. Вода, проходя через камеру обеззараживания, непрерывно подвергается облучению ультрафиолетом, который убивает все находящиеся в воде микроорганизмы (бактерии, вирусы, цисты и т.д.). В установках применяются современные бактерицидные УФ лампы длительного срока службы - 1,5 года непрерывной работы. Установки комплектуются пультом управления, контролирующим работу УФ лампы и сигнализирующем о неисправностях. УФ обеззараживания воды выгодно отличается от хлорирования и озонирования. В воде отсутствуют вредные примеси, в том числе хлорорганические соединения или озон — чрезвычайно сильный окислитель.Энергопотребление установок составляет 0,03-0,04 кВт/час. При использовании необходимо промывать установку не реже 1 раза в 3 месяца.

Экономическая целесообразность, инновации и надёжность

Промышленные установки очистки воды, оборудование, установка умягчения.

Приоритеты при проектировании очистка воды оборудование

- Энергосберегающие автоматизированные модули ультрафильтрации, промышленные, серии UF – современная тенденция в сфере мировой водоочистки. Они позволяют с незначительными эксплуатационными расходами удалять микроорганизмы, механические примеси до 0,01 мкм, вирусы, бактерии, железо, органические примеси, снижение мутности до 0,1 ЕМФ. Показатель производительности от 1 до 1000 м3/ч;

- Безреагентные умягчители воды Softnor (SOFT-N-OR или СОФТНОР) – отличная альтернатива классической ионообменной технологии во многих техноциклах промышленной водоподготовки. Предотвращают нежелательное влияние солей жёсткости на водогрейное оборудование, внутренние поверхности труб, без эксплуатационных расходов и без изменений минерального состава воды. Соли жёсткости переводятся в арагонитную структуру, являющуюся наиболее целебной и совместимой для организма человека. Это, как правило, один из решающих показателей для ценителей здоровья;

- Мембранные водные фильтры (системы микрофильтрации, обратный осмос, нанофильтрационные системы, системы ультрафильтрации) с насосными агрегатами с упрощённым интерфейсом и частотным управлением, позволяющие снижать степень значения оператора и сэкономить порядка 10% потребляемой энергии;

- Схема очистки воды, минимальный набор фильтров;

- Безреагентные каталитические водяные фильтры очистки с производительностью до 1000 м3/ч. Немалый срок работы фильтрующего материала (без замены до 10 лет). Позволяют удалять из воды широкий диапазон загрязнений: от металлов (алюминий, железо, марганец и т.д.), до микроорганизмов и вирусов (что особенно важно с учетом участившихся эпидемий, пандемий и др.), радионуклидов, нефтепродуктов, органических загрязнений, фторидов.

Очистка воды для бытовых нужд, водоподготовка и многоуровневая очистка воды в коттедже и городской квартире

Бытовая водоподготовка и очистка воды в квартире, коттедже, или на даче – ценная составляющая водоподготовки современного жилища, отвечающая всем нормативным требованиям цивилизованного комфортного проживания людей. Начало подбора системы очистки воды для коттеджа - техническое задание на проект системы фильтрации воды (необходим лабораторное изучение воды). В квартирах столицы РФ, где водопроводная вода прошла водоподготовку на промышленных станциях, водоочистка нередко сведена к установке фильтров обратного осмоса с целью очистки водопроводной воды до состояния пригодной для питья. Самая добротная среди бытовых систем – это очистка мембранного фильтра водопроводной воды; мембраной обратного осмоса обеспечена фильтрация микроорганизмов и вирусов, а не только твердых частиц. В состав входит отдельный кран воды для питья, фильтр механической очистки воды, обратный осмос картридж, угольный фильтр.

Атмосферный воздух является одним из основных жизненно важных элементов окружающей природной среды. Высокие темпы развития производства, рост городов, и возрастающие масштабы воздействия человека на окружающую природную среду требуют повышенного внимания к охране атмосферы. Большинство технологических процессов сопровождается выделением в производственные помещения и атмосферу вредных газов и пыли поэтому проблемы, связанные с защитой атмосферного воздуха приобретают особенно важное значение. Для того, чтобы защитить атмосферный воздух от большого количества вредных веществ на предприятиях применяют различные виды фильтров, в том числе и тканевые.

Содержание

Введение……………………………………………………………………. 3

1. Понятие, устройство и принцип действия рукавных фильтров…..4

2. Регенерация рукавных фильтров……………………………………9

3. Классификация рукавных фильтров по способу регенерации фильтровального материала…………………………………………10

4. Выбор фильтровальных тканей…………………………..………….12

Заключение……………………………………………………………………15

Список литературы…………………………………………………………..

Вложенные файлы: 1 файл

реф1.docx

- Понятие, устройство и принцип действия рукавных фильтров…..4

- Регенерация рукавных фильтров……………………………………9

- Классификация рукавных фильтров по способу регенерации фильтровального материала…………………………………………10

- Выбор фильтровальных тканей…………………………..………….12

Атмосферный воздух является одним из основных жизненно важных элементов окружающей природной среды. Высокие темпы развития производства, рост городов, и возрастающие масштабы воздействия человека на окружающую природную среду требуют повышенного внимания к охране атмосферы. Большинство технологических процессов сопровождается выделением в производственные помещения и атмосферу вредных газов и пыли поэтому проблемы, связанные с защитой атмосферного воздуха приобретают особенно важное значение. Для того, чтобы защитить атмосферный воздух от большого количества вредных веществ на предприятиях применяют различные виды фильтров, в том числе и тканевые.

Фильтры, у которых фильтровальный слой сделан в виде рукава, чаще всего цилиндрической формы, называют рукавными. Рукавные фильтры — широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов и воздуха (в том числе аспирационного) в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, в текстильной, пищевой промышленности и т, д.

- Понятие, устройство и принцип действия рукавных фильтров

Рукавные фильтры предназначены для очистки технологических и вентиляционных газов промышленных предприятий, и гражданских объектов от частиц пыли размером более 0,1 мкм с высокой эффективностью.

Принцип устройства и действия рукавного фильтра представлен на рисунке 1.

В бункере газ разворачивается на 1800, в результате чего выпадают наиболее крупные частицы пыли, и входит в рукава 14, насаженные на патрубки 4, которые установлены на дырчатом листе 3. Число отверстий с патрубками в листе равно числу рукавов. Верхняя часть рукавов заглушена, они подвешены к раме 8, соединенной стержнем 9 с механизмом встряхивания 12. Запыленный газ проходит через ткань рукавов и оставляет на их внутренней поверхности пыль. Очищенный от пыли газ поступает в корпус фильтра 7, откуда выводится через патрубок чистого газа 10. Осевшую в рукавах пыль удаляют при помощи механизма встряхивания и одновременно обратной продувкой рукавов для этого через патрубок 1З, установленный в верхней части корпуса, подается воздух при помощи вентилятора, встроенного в рукавный фильтр или установленного вне его.

Рисунок 1 - Общий вид рукавного фильтра

1-входной патрубок, 2 - бункер, 3 - лист установки рукавов, 4 - патрубки установки рукавов, 5 - затвор, 6 - шнек, 7-корпус фильтра, 8 - рама подвески рукавов, 9 - стержень, 10 - выходной патрубок, 11- дроссель-клапан, 12- механизм встряхивания, 13 - патрубок продувки.

Удаление пыли из рукавов, кроме механического виброинерционного встряхивания и обратной продувки, осуществляется кручением рукавов, аэродинамическим встряхиванием или подачи импульса сжатого воздуха внутрь 1 и частичную их продувку, но не обеспечивает равномерной регенерации рукавов в фильтре: вблизи сопел рукава очищаются слишком интенсивно, а на некотором расстоянии от них - недостаточно. Этот метод очистки рукавов используют в основном при очистке газа от грубой пыли. При регенерации рукавов сжатым воздухом рукава помещают в проволочный каркас. Избыточное давление сжатого воздуха составляет 0,4-0,8 МПа. Длительность импульса 0,1-0,2 c. Частота импульсов зависит от характера изменения гидравлического сопротивления рукава.

Рукавные фильтры в зависимости от конструкции могут работать под разрежением или под избыточным давлением. В первом случае вентилятор устанавливают за фильтром по ходу движения газа и газ просасывается через фильтр, во втором подлежащий очистке газ нагнетают в фильтр вентилятором, установленным до фильтра. Всасывающие фильтры, работающие под разрежением, должны быть герметичными. При нарушении плотности конструкции всасывающего фильтра происходит подсос атмосферного воздуха, достигающий по величине иногда до 60 % производительности установки, что ведет к перерасходу электроэнергии и в значительной степени ухудшает очистку газа.

Для нормальной эксплуатации рукавных фильтров и эффективной очистки газа в них необходимо учитывать характеристику и свойства газа и содержащейся в нем пыли. Температура газа не должна превышать предельную для данной фильтровальной ткани температуру. Гидравлическое сопротивление запыленной ткани в зависимости от типа ткани и скорости фильтрации, исходя из практических и экономических соображений, не должно превышать 685-1280 Па. Менее прочные ткани должны иметь меньший предел гидравлического сопротивления при применении стеклоткани сопротивление рукавов может достигать 1180-1960 Па, а в некоторых случаях и большей величины. Срок службы рукавов зависит от запыленности газа, наличия в нем агрессивных по отношению к материалу ткани компонентов и в среднем составляет от 4 до 12 месяцев.

При эксплуатации рукавных фильтров требуется соблюдать правила техники безопасности, которые исключают возможность воспламенения горючей пыли и отравления обслуживающего персонала при очистке токсичных газов. В необходимых случаях следует применять фильтры и вентиляторы во взрывобезопасном исполнении и осуществлять очистку газа только под разрежением; своевременно удалять пыль из фильтра; устранять источники возникновения искр и статических зарядов; исключать возможность образования взрывоопасных смесей газа и пыли с атмосферным воздухом. При возникновении пожара отключается фильтр от газа, останавливается вентилятор и механизмы фильтра и принимаются меры по ликвидации пожара.

В большинстве отраслей промышленности рукавный фильтры стабильно обеспечивают эффективность пылеулавливания на уровне 99-99,9%.

Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала из пор.

Однако, как известно, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, а только часть, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки.

В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала.

- Классификация рукавных фильтров по способу регенерации фильтровального материала

По способу регенерации фильтровального материала рукавные фильтры бывают следующих типов:

- Фильтры с очисткой от пыли способом механического встряхивания;

- Фильтры с очисткой от пыли способом обратной продувки;

- Фильтры с очисткой от пыли способом импульсной продувки.

Механическое встряхивание. Механическое встряхивание это основной способ регенерации фильтровального материала. Он основан на сотрясении рукавов в вертикальном и или горизонтальном направлении. Достоинствами фильтров с механическим встряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации.

Обратная продувка. Эффективный метод регенерации фильтровального материала путем обратной продувки очищенным газом или напорным воздухом. Обратная продувка, как правило, применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры довольно эффективны, удобны в эксплуатации и обслуживании. Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала. Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание.

Импульсная продувка. Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, является импульсная продувка. Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРИ, ФКИ нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов.

Фильтр - устройство предназначенное для очистки рабочей жидкости путем удаления из нее твердых частиц.

Очищенную жидкость называют фильтратом. Частицы загрязнения, удаленные при фильтрации называют осадком.

Виды фильтров

В гидравлических системах наиболее широкое применение получили следующие виды фильтров:

- Механические напорные - фильтры в которых поток жидкости протекает через фильтрационный материал, под действием перепада давлений. РИС фото напорный фильтр

- Механические гравитационные - фильтры, к которых жидкость проходит через фильтрационный материал под действием своего веса.

- Центрифуги, в которых отбор частиц загрязнения из рабочей жидкости происходит под действием центробежных сил. Этот способ применяют для очистки сильно загрязненных жидкостей, или для отделения воды, содержащейся в гидравлическом масле.

- Выжимающие жидкость - в этих фильтрах жидкость выдавливается из твердых частиц с помощью фильтрующего пресса. Этот способ фильтрования используется в пищевой промышленности.

- Магнитные - фильтры, позволяющие задерживать металлические частицы с помощью магнитов или электромагнитов.

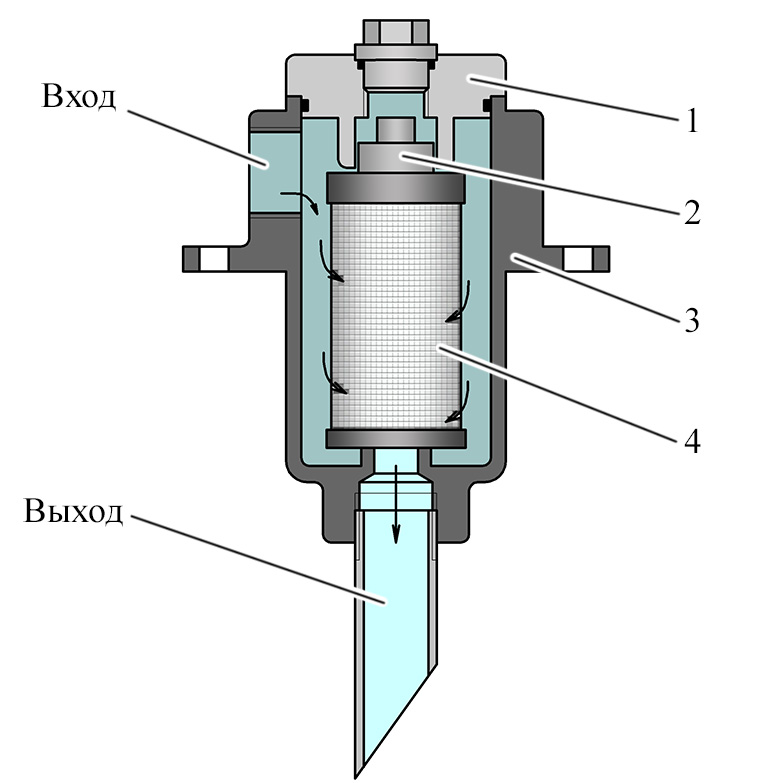

Принцип работы напорного фильтра

Напорные фильтры широко применяются в современных гидравлических приводах, они устанавливаются в напорной линии гидропривода, либо после насоса, либо перед гидравлическим аппаратом, для обеспечения необходимой тонкости фильтрации. Рассмотрим принципиальную схему напорного (линейного) фильтра.

В крышке фильтра 1 выполнены входной и выходной каналы, для подвода и отвода рабочей жидкости. Жидкость со входа поступает в полость стакана 2. Фильтроэлемент 3 закреплен на крышке таким образом, что жидкость может попасть на выход, только попав во внутреннюю полость фильтроэлемента, через фильтрационный материал. При прохождении жидкости через фильтрующий материал загрязняющие частицы задерживаются в нем, на выход поступает очищенная жидкость.

В напорном фильтре может быть установлен перепускной клапан для пропуска жидкости в случае засорения фильтрующего элемента.

Для отслеживания степени загрязненности фильтроэлемента используют визуальные или электрические датчики, оценивающие перепад давления на фильтре.

Достоинства линейных фильтров

- Обеспечивает высокую тонкость фильтрации,

- может устанавливаться непосредственно перед элементом, чувствительном к загрязнению,

- простота обслуживания,

- простая реализация отслеживания загрязненности фильтроэлемента,

- хорошая долговечность.

Недостатки линейных фильтров

- Элементы напорных фильтров должны выдерживать большое давление,

- большая масса

- значительные потери давления на фильтре, и, как следствие, его нагрев

Применение напорных фильтров позволяет обеспечить высокую тонкость фильтрации, необходимую при наличии в системе дросселирующих распределителей, сервоклапанов и других элементов, чувствительных к загрязнению.

Устройство фильтроэлемента

Фильтроэлемент обычно имеет цилиндрическую форму. Основным элементом является гофрированный фильтрационный материал или многослойный фильтрующий пакет.

Для предотвращения сжатия гофры, под действием давления, в фильтрующий элемент может устанавливаться фиксирующая металлическая сетка.

Устройство всасывающего фильтра

Фильтры, устанавливаемые в линии всасывания, называют - всасывающими. Эти фильтры устанавливаются в баке ниже уровня масла или во всасывающем трубопроводе, перед насосами, чувствительными к загрязнению.

Всасывающие фильтры, устанавливаемые в баке, изготавливаются без корпуса.

Фильтр устанавливается таким образом, что жидкость может попасть во всасывающий трубопровод только пройде через фильтрующий элемент.

Достоинства всасывающих фильтров

- Простая конструкция,

- низкая стоимость,

- возможность зашиты насоса при запуске.

Недостатки всасывающих фильтров

- Критичные требования по сопротивлению (сопротивление на всасывании обуславливает большее разряжение, которое может являться причиной кавитации),

- всасывающие фильтры не обеспечивают такую тонкость фильтрации, как напорные линейные,

- обязательно наличие перепускного клапана,

- сложность обслуживания при установке в баке.

Устройство сливного фильтра

Данный вид фильтров устанавливают в линии слива рабочей жидкости в бак. Сливные фильтры используют в таких системах, где загрязняющие частицы попадают в рабочую жидкость в процессе работы гидросистемы.

При использовании сливного фильтра важно правильно учитывать возникающее на нем сопротивление.

Для предотвращения пенообразования, жидкость из сливного фильтра должна выводится ниже уровня масла в баке.

Схема сливного фильтра показана на рисунке.

Корпус фильтра 3 устанавливается непосредственно на баке. Фильтроэлемент 4 закреплен на крышке 1, и может выниматься вместе с ней без демонтажа фильтра.

Жидкость из сливной магистрали поступает на вход фильтра, пройдя через фильтрующий материал жидкость попадает во внутреннюю полость фильтроэлемнта, откуда направляется к выходному отверстию, на котором может быть закреплен сливной патрубок.

Читайте также: