Ферросплавы классификация применение марки реферат

Обновлено: 05.07.2024

История формирования ферросплавного производства, его роль. Описание технологических процессов и способы получения ферросплавов. Производство ферросилиция, ферротитана, углеродистого ферромарганца и феррохрома. Обзор ферросплавных заводов в Украине.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 08.06.2011 |

| Размер файла | 34,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Міністерство освіти і науки України

Криворізький технічний університет

Развитие феросплавного производства

2. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1 СПОСОБЫ ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ

3. ПРОИЗВОДСТВО ФЕРРОСПЛАВОВ

3.1 ПРОИЗВОДСТВО ФЕРРОСИЛИЦИЯ

3.2 ПРОИЗВОДСТВО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА

3.3 ПРОИЗВОДСТВО УГЛЕРОДИСТОГО ФЕРРОХРОМА

3.4 ПРОИЗВОДСТВО ФЕРРОТИТАНА

4. ФЕРРОСПЛАВНЫЕ ЗАВОДЫ В УКРАИНЕ

ВЫВОДЫ

СПИСОК ИСПОЛЬЗОВАЕМОЙ ЛИТЕРАТУРЫ

ферросплавный технологический ферросилиций ферротитан

В электрических печах успешно выплавляются углеродистые и преимущественно легированные стали широкого назначения, потребляемые во всех отраслях промышленности. Для выплавки углеродистых и легированных сталей разных марок необходимы легирующие материалы и раскислители.

Для этой цели служат ферросплавы, получаемые в специальных агрегатах высокотемпературным восстановлением требуемых элементов из соответствующих руд.

Ферросплавы - сплавы железа с другими элементами, применяемые главным образом для раскисления и легирования расплава (хромом, марганцем, титаном, ниобием и др.) при выплавке стали соответствующих марок. В этих сплавах железо не является основным компонентом, например, феррокремный содержит 9-95% Si, феррохром - до 70% Сг, ферромарганец - 70-80% Мn, ферровольфрам - 65-80% W, ферромолибден - до 55% Mo, феррованадии - 35-80% V, ферротитан - 27-40 Ti, феррониобий - 30-75% Nb, ферробор -5-20% В, феррофосфор - 7-25% Р.

Первая ферросплавная печь отечественной конструкции была введена в эксплуатацию в 1930 г. Благодаря совместным усилиям советских ученых А. М. Самарина, В. П. Елютина, В. А. Боголюбова, И. Ф. Красных и др., многих трудовых коллективов конструкторов, проектировщиков и строителей были созданы в короткие сроки отечественные мощности по производству ферросплавов широкой номенклатуры.

В 1937 г. производство ферросплавов в СССР составило уже 171475 т. Особое развитие ферросплавная промышленность получила в годы Великой Отечественной войны. За эти годы на востоке страны было построено 16 электродуговых печей, сталеплавильщики Урала освоили выплавку высоколегированной, в том числе броневой, стали. И в дальнейшем созданные мощности были нацелены на полное удовлетворение требований сталелитейного производства России к ферросплавам любого состава. В перспективе развитие сталеплавильного производства и ферросплавной промышленности должно быть также тесно взаимосвязано и сбалансировано с учетом марочного ассортимента выплавляемых сталей и прогрессивных норм расхода соответствующих легирующих.

В последние десятилетия широкое распространение получила спецэлектрометаллургия, в том числе рафинирующие переплавы. Это металлургические процессы, применяемые для повышения качества сталей и других сплавов, получаемых в обычных плавильных агрегатах. Существует электрошлаковый переплав, вакуумный дуговой переплав, электронно-лучевой и плазменно-дуговой переплав.

Ферросплавы - это сплавы железа с кремнием, марганцем, хромом, вольфрамом и другими элементами, применяемые в производстве стали для улучшения ее свойств и легирования. Вводить в сталь нужный элемент не в виде чистого металла, а в виде его сплава с железом удобнее вследствие более низкой температуры его плавления и выгоднее, так как стоимость ведущего элемента в сплаве с железом ниже по сравнению со стоимостью технически чистого металла.

Исходным сырьем для получения ферросплавов служат руды или концентраты. Для производства основных сплавов - ферросилиция, ферромарганца; силикомарганца и феррохрома - пользуются рудами, так как в них высоко содержание окислов элемента, подлежащего восстановлению. При производстве ферровольфрама, ферромолибдена, феррованадия, ферро-титана и других сплавов руду вследствие малой концентрации в ней полезного элемента обогащают, получая концентрат с достаточно высоким содержанием окислов основного элемента.

Ферросплавы получают восстановлением окислов соответствующих

металлов. Для получения любого сплава необходимо выбрать подходящий восстановитель и создать условия, обеспечивающие высокое извлечение ценного (ведущего) элемента из перерабатываемого сырья.

Восстановителем может служить элемент, обладающий более высоким химическим сродством к кислороду, чем элемент, который необходимо восстановить из оксида.

Иначе говоря, восстановителем может быть элемент, образующий более химически прочный оксид, чем восстанавливаемый элемент. Восстановительные процессы облегчаются, если они проходят в присутствии железа или его оксидов. Растворяя восстановленный элемент или образуя с ним химическое соединение, железо уменьшает его активность, выводит его из зоны реакции, препятствует обратной реакции - окислению.

2. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1 Способы получения ферросплавов

В зависимости от вида применяемого восстановителя различают три основных способа получения ферросплавов: углевосстановительный, силикотермический и алюминотермический. Наиболее дешевым является углерод, поэтому его используют при производстве углеродистых ферромарганца и феррохрома, а также всех сплавов с кремнием (кремний препятствует переходу углерода в сплав). Реакции восстановления металлов из их оксидов углеродом эндотермичные, поэтому углевосстановительный процесс требует подвода тепла - обычно это тепло, выделяемое электрическими дугами ферросплавной печи. Выплавку ферросплавов углевосстановительным процессом осуществляют в так называемых восстановительных (рудовосстановительных) ферросплавных печах с трансформаторами мощностью 10-115 MB*А, работающих непрерывным процессом, т.е. с непрерывной загрузкой шихты печь и периодическим выпуском продуктов плавки. Силикотермическим и алюминотермическим способами получают ферросплавы с пониженным или очень низким содержанием углерода: среднеуглеродистые и малоуглеродистые ферромарганец и феррохром, безуглеродистый феррохром, металлические хром и марганец, ферросплавы и лигатуры с титаном, ванадием, вольфрамом, молибденом, цирконием, бором и другими металлами.

Эти сплавы выплавляют в рафинировочных ферросплавных печах, оборудованных трансформаторами мощностью 2,5-7 MB*А и работающих периодическим процессом с выпуском из печи металла и шлака по окончании плавки.

Когда выделяющегося при экзотермических реакциях тепла достаточно для получения металла и шлака в жидком виде, плавку проводят в футерованных шахтах (горнах).

3. Производство ферросплавов

Ферросилиций применяют для раскисления и легирования стали и в качестве восстановителя при производстве некоторых ферросплавов. В электрических печах выплавляют ферросилиций различных марок с содержанием кремния от 19-23% (сплав ФС20) до 92-95% (сплав ФС92). При содержании кремния в сплаве в пределах 50-60% и при загрязнении его фосфором и алюминием сплав рассыпается в порошок с выделением ядовитых летучих соединений. Поэтому сплав такого состава заводы не выпускают. Помимо кремния ферросилиций содержит железо и ряд примесей. В сплавах, содержащих 41-47% кремния и более, имеется до 0,1-0,2% С, до 0,2-0,6% Мп, до 0,05% Р, до 0,02% S и до 1,5-2,5% Al. В малокремнистых сплавах(19 - 27% Si) содержание углерода достигает 0,6-1,0%. Следует отметить, что ферросилиций содержит мало углерода, несмотря на применение углеродистого восстановителя и угольной футеровки печи. Чем больше в сплаве кремния, тем меньше сплав содержит углерода.

3.2 Производство углеродистого ферромарганца

Ферромарганец применяют для раскисления и легирования стали. В ферросплавных печах выплавляют углеродистый ферромарганец двух марок: ФМн78 и ФМн70, которые содержат марганца соответственно 75-82 и 65-75%.

Марганцевые руды содержат много фосфора, поэтому и в ферромарганце содержание этого вредного элемента высокое.

Для выплавки ферромарганца используют неофлюсованный и офлюсованный марганцевый агломерат и концентраты марганцевых руд, железорудные окатыши либо железные руды или железную стружку и иногда известняк. В рудах марганец находится в виде МпО2, Мп2О3, МпэО4 и МпСО3, основной примесью является SiO2. Содержание марганца в рудах составляет 16-57%. Большая часть добываемых марганцевых руд бедные; их обогащают, получая концентрат с содержанием > 25-43% Мn; концентрат, как правило, подвергают агломерации, агломерат содержит > 36-45% Мn. Коксик применяют размером 3-15мм. Содержание золы в нем не должно быть более 12%, влаги - не более 11%, фосфора - не более 0,02%.

3.3 Производство углеродистого феррохрома

Из всех легирующих элементов в сталях наибольшее применение находит хром. Для легирования стали хромом в нашей стране производят 17 марок феррохрома. Эти сплавы в основном отличаются по содержанию углерода, которое изменяется от 0,01 до 9%. Углеродистый феррохром производят четырех марок: ФХ650, ФХ800, ФХ850 и ФХ900, которые содержат болем 65% Сг и соответственно углерода менее 6,5; 8; 8,5 и 9%. Они содержат до 2% Si, до 0,05% Р и до 0,06% S.

Для выплавки углеродистого феррохрома применяют хромовые руды в основном Донского месторождения (Казахстан), которые содержат 30-58% СггО3, остальное FeO, MgO, AlaO3, SiOz.8 связи с истошением богатых руд в последние годы используют бедные (с содержанием до 30% Сг2О3) руды, подвергая их обогащению и иногда агломерации. К рудам и концентратам предъявляют следующие требования: содержание СггО3 не менее 47%; отношение Cr3O3/FeO не менее 3,0, такое соотношение обеспечивает получение сплава с содержанием хрома более 60%; содержание SiO2 не более 7-9%. Высокое содержание СггО3 и низкое содержание SiO2 позволяют уменьшить количество шлака и потерь хрома со шлаком, снизить расход электроэнергии. Иногда в шихту добавляют шлак производства среднеуглеродистого феррохрома, содержащий 27-32 Сг2О3 и иногда оборотные отходы сплава.

Ферросплав - сплав железа с различными элементами периодической системы элементов Д.И. Менделеева. Современная промышленность производит более 100 различных видов простых и сложных ферросплавов, в которые в разных сочетаниях входят около 25 химических элементов.

- легкие металлы: алюминий(Al), барий (Ba), бор (B), кальций (Ca), магний (Mg), стронций (Sr), титан (Ti);

- редкие и редкоземельные металлы: ванадий (V), вольфрам (W), церий (Ce), иттрий (Y), молибден (Mo), ниобий (Nb), тантал (Ta);

- тяжелые металлы: кобальт (Co), марганец (Mn), никель (Ni), хром (Cr);

- неметаллы: кремний (Si), фосфор (P);

- газы: азот (N).

История создания

Впервые ферросплав был получен в 60-х годах XIX века во Франции. Этому способствовало освоение технологии восстановительной плавки в тигельных печах, а также позднее - в доменных печах. Однако, указанные технологии были пригодны лишь для выплавки ферросплавов с низкой концентрацией ведущего элемента и не позволяли получить высокопроцентные сплавы и сплавы тугоплавких металлов, так как не могли обеспечить достаточно высокую температуру процессов. Русский ученый В.В. Петров впервые применил электрическую дугу (электротермический способ) для восстановления окислов металлов углеродом (C), что позволило решить проблему с недостаточно высокой температурой. В 1907 году Ф.М. Бекет разработал электротермический способ производства низкоуглеродистых ферросплавов, применив в качестве восстановителя кремний (Si). Еще один русский ученый Н.Н. Бекетов был основоположником алюминотермического процесса, который также позволял получать низкоуглеродистые материалы.

Классификация

В промышленности принята классификация ферросплавов по объему производства. Выделяют “большие” и “малые” сплавы.

- кремнистые;

- хромистые;

- марганцевые.

-

; ; ;

- сплавы щёлочноземельных металлов; ;

- ферротитан и титансодержащие сплавы;

- ферробор, ферроборал и лигатуры с бором;

- сплавы с алюминием;

- сплавы с редкоземельными металлами;

- ферросиликоцирконий, ферроалюминоцирконий;

- феррокобальт;

- ферроникель.

Марки ферросплавов

Маркировку условно можно разбить на несколько частей. Первая состоит из буквы Ф и обозначает принадлежность материала к ферросплавам. Вторая часть определяет ведущий элемент. Он является основой ферросплава и определяет его название и свойства. Из наиболее распространенных можно выделить следующие: В - вольфрам, Мо - молибден, Нб - ниобий, Во - ванадий. Число, которое условно можно отнести к третьей составляющей марки ферросплава, определяет массовую долю ведущего элемента. Затем могут следовать буквы и числа, указывающие на наличие в химическом составе дополнительных элементов. Так, например, буква (а) в марке ферровольфрама говорит о содержании нескольких процентов алюминия.

- ФМо60 - ферромолибден с содержанием Mo не менее 60%;

- ФНб58 - феррониобий, количество Nb - 50-65%;

- ФВ80(а) - ферровольфрам, содержание W не менее 80%, Al - не более 3%;

- ФВо40У0,5 - феррованадий, массовая доля V - 35-48%, С - 0,5%.

Достоинстава / недостатки

-

Достоинства:

- более низкая стоимость по сравнению с чистыми металлами;

- наличие железа в химическом составе уменьшает температуру плавления ведущего элемента, что позволяет проводить выплавку сталей, легированных тугоплавкими металлами, при более низких температурах.

-

Недостатки:

- практически каждый ферросплав содержит в своем составе примеси в виде серы, фосфора, углероды, марганца и некоторых других компонентов, которые могут перейти в производимый материал;

- содержание легирующего элемента в ферросплаве существенно ниже, чем в чистом виде.

Области применения ферросплавов

Основное направление применения - производство сталей, чугунов и сплавов. Ферросплавы используются для легирования и раскисления выплавляемых материалов. Первый процесс позволяет существенно улучшить свойства стали путем добавления в ее состав дополнительных элементов, например, вольфрама, молибдена, никеля. Задача второго процесса - удаление из материала кислорода, который является вредной примесью и может существенно ухудшать механические свойства.

Помимо металлургии ферросплавы выступают источниками химических элементов в процессах нанесения защитных металлических покрытий. Также они применяются для получения особо чистых (химически) веществ, в качестве восстановителей в металлотермических процессах, при обогащении полезных ископаемых.

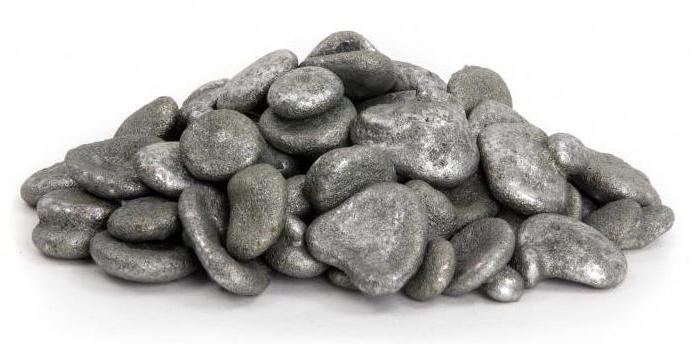

Продукция из ферросплавов

Перечень продукции из ферросплавов достаточно мал по сравнению с аналогичным для черных или цветных металлов. В него входят куски и дробленые просеянные частицы. Такой скромный набор полуфабрикатов объясняется основным применением ферросплава - легирующий элемент или раскислитель, который плавится вместе с производимой сталью или чугуном. Для упомянутых целей нет необходимости в изготовлении листов, прутков или проволоки.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Для улучшения качественных показателей металла в современной металлургии ископаемое сырьё дополняют искусственно синтезированными продуктами. При литье чугуна или выплавке стали в список базовых компонентов обязательно входят ферросплавы.

Что такое ферросплавы?

Ферросплавы — это категория искусственно созданных соединений на основе железа, применяемых для легирования стали. Современные технологии позволяют синтезировать более сотни разновидностей ферросплавов, в составе которых в различных комбинациях включают до 25 химических элементов.

В перечень входят:

- легкие металлы (бор, алюминий, магний, барий, стронций, титан, кальций);

- тяжелые металлы (марганец, кобальт, хром, никель);

- редкоземельные металлы (тантал, молибден, вольфрам, ванадий);

- неметаллические элементы (фосфор, кремний);

- азот.

Данные компоненты востребованы в современной металлургической промышленности, поскольку значительно удешевляют технологию производства конечной продукции. Кроме того, использование этих добавок упрощает процесс легирования стали благодаря низкой температуре их плавления.

Говоря о том, как выглядит ферросплав, необходимо отметить, что размер фракции зависит от вида и назначения конечной продукции. Это может быть и сырье в виде чушек, отдельных кусков или сыпучего материала.

Сырьё для производства

Для производства синтетических соединений применяется руда, имеющая в своем составе определенный набор химических элементов.

Ферросилиций, феррохром, ферромарганец получают из руды, отличающейся повышенным содержанием именно этих элементов. На основе обогащенного концентрата производят ферровольфрам, ферромолибден, ферротитан, феррованадий.

При производстве ферросплавов используют технологию восстановления оксидов базовых элементов с использованием железа или окислов. В процессе синтеза формируется раствор железа с базовым элементом. При этом активность восстановленного металла снижается, железо блокирует окислительную реакцию, упрощая восстановительные процессы.

Рабочая температура плавления подобного соединения обычно ниже, чем той, что необходима для плавления базового компонента. Эта особенность дает возможность снизить температуру рабочей среды при выполнении технологических процессов восстановления. В случае, когда сырьё не содержит железа, то для синтеза ферросплава в шихту добавляют руду или лом железа.

Производство ферросплавов

В основе производства ферросплавов лежит химическая реакция восстановления. Это напрямую влияет на требования, которым должны отвечать применяемые реагенты:

- железо или его окислы, препятствующие обратному окислению;

- восстановитель, более совместимый с кислородом с химической точки зрения, чем извлекаемый элемент.

Современные технологии предполагают три пути производства легирующих синтетических соединений на основе железа:

- углевосстановительный;

- силикотермический;

- алюминотермический метод.

Первый способ применяют для изготовления соединений с марганцем, хромом и кремнием. Реакция эндотермического типа относится к наиболее дешевым технологиям. Рабочий процесс выполняют с постоянным подводом тепла, вырабатываемого электрическими дугами. К отличительным особенностям данной технологии относят непрерывный процесс подачи шихты, использование трансформаторов мощностью от 10 до 115 МВхА. Конечный продукт периодически выгружают из печи.

Термические способы производства ферроматериалов также предполагают применение ферросплавных печей с трансформаторами мощностью до 7 МВхА. Такая технология применяется для производства низкоуглеродистых ферросплавов (безуглеродистого феррохрома, металлического марганца и хрома, ферросплавов с титаном, ванадием, бором, цирконием, вольфрамом и другими элементами).

Альтернативный метод изготовления ферросплавов требует использования футерованных горнов. Рабочая температура в них должна быть достаточно для расплавления шлака и металла.

Классификация ферросплавов

В основе промышленной классификации ферросплавов лежит востребованность их в металлургии и, соответственно, объем производства. Виды ферросплавов подразделяют на большие и малые основные группы.

- кремнистые (в том числе и все виды ферросилиция);

- все виды ферромарганца (независимо от % углерода);

- хромистые (в том числе и очень сложные соединения).

- продукты с содержанием ванадия, вольфрама и молибдена;

- ферротитан;

- феррокобальт;

- феррониобий и сложные сочетания на его основе;

- ферроникель;

- соединения железа с бором в любых вариациях;

- сплавы с редкоземельными металлами и алюминием;

- комбинации со щелочноземельными металлами;

- очень сложные комплексные продукты.

Как маркируются

К примеру, ФМо60 служит маркировкой для ферромолибдена с содержанием основного компонента не ниже 60%.

Следует отметить, что число в маркировке обозначает приблизительное содержание ведущего элемента. Ферросплав на основе кремния с меткой ФС45 имеет в составе от 41 до 47% базового элемента.

Дополнительно в маркировке может содержаться информация, указывающая на:

- транспортный код;

- степень опасности;

- шифр определенной продукции.

Код транспортировки регламентирован ГОСТ 14192-77. Степень опасности у ферросплавов независимо от типа установлена в рамках третьей группы, в которую входят умеренно-опасные вещества. Предельная концентрация их в воздухе должна быть менее 10 мг на кубический метр. На этот показатель заметно влияет размер фракции. Чушки при транспортировке не представляют угрозы, а ферросилиций с фракцией менее 3,2 мм входит в категорию опасных грузов.

Учитывая разнообразие ферросплавных соединений, существует огромное количество их марок.

Применение ферросплавов

Основная ферросплавная составляющая определяет свойства и технические характеристики синтетического продукта. На основе степени восстановления этого базового элемента разрабатывается технология производства, и определяется ее эффективность.

Базовый элемент ферросплавов напрямую определяет их химические и физические свойства. В первую очередь это влияет на рабочую температуру плавления. Именно этот показатель служит базовым в использовании ферросплавов для легирования или раскисления конечной продукции металлургии.

- Легирование улучшает эксплуатационные свойства стали благодаря введению в ее состав дополнительных металлов (молибдена, вольфрама).

- Процедура раскисления необходима для повышения механических свойств выплавляемых материалов за счет удаления из их состава кислорода.

Кроме металлургии феррометалл применяют в качестве источника базовых элементов при нанесении защитных металлических покрытий. Примером, для чего нужны ферросплавы, служит изготовление сварочных электродов, производство пленочных нагревателей.

В сферу применения входит и обогащение железной руды, а также получение химически чистых веществ, необходимых в некоторых отраслях производства.

Азотированные ферросплавы

Основное их назначение заключается в легировании стали молекулами азота. Использование азотированных компонентов на основе хрома стимулирует растворение азота в расплаве.

Для выпуска высоколегированных марок стали, быстрорежущей и нержавеющей стали используют феррованадий и компоненты на основе марганца.

Ферросилиций необходим для производства марок стали, легированных кремнием, а также электротехнической стали.

В нашей стране именно азотированные компоненты предназначены для различных отраслей металлургии и машиностроения.

Компоненты на основе марганца

Ферромарганец позволяет удалить кислород и связать молекулы серы, что заметно улучшает износостойкость конечного материала. Подобная составляющая необходима для марок особой стали, устойчивой к ударным нагрузкам. Они идут на изготовление рабочих органов камнедробилок, шаровых мельниц, землеройных установок.

При производстве некоторых марок чугуна ферромарганец позволяет увеличить электросопротивление материала без реакции на изменение температуры рабочей среды. Примером применения конечного материала служат реостаты.

Кремнистые ферросплавы

Данные компоненты предназначены для различных целей:

- в качестве легирующей добавки при выплавке трансформаторных марок стали;

- как раскислитель при производстве чугуна;

- в качестве сырья при изготовлении различных очищенных марок кремния, органических материалов на его основе.

Кремний активно применяется в различных технологических процессах при производстве различных электронных приборов, микросхем, цемента, стекла, силикатной керамики, различных силиконов и силиконового масла.

Хромистые соединения

Обязательным компонентом шихты при выплавке нержавеющей и высоколегированной стали служит феррохром. Его используют и создания износостойких и эстетичных хромированных покрытий.

Сплавы, имеющие хром в своем составе, предназначены для космической сферы и авиастроения.

Ферровольфрам

Ферросплав вольфрама и железа предназначен для легирования специальных жаропрочных, магнитных, особых марок конструкционной стали. Такая добавка позволяет увеличить твердость и прочность материала даже в условиях высоких рабочих температур, повысить максимальный показатель текучести материала, интенсивность намагничивания.

Ферроникель

Никель входит в список основных элементов, положительно влияющих на эксплуатационные свойства стали. Она становится более вязкой, пластичной и устойчивой к механическому воздействию. Применение ферроникеля необходимо для выпуска кислотостойких, жаропрочных, устойчивых к коррозии сталей и сплавов.

С экономической точки зрения внесение ферроникеля заметно выгоднее, чем использование чистого металла.

Преимущества и недостатки

Применение синтезированных компонентов при в металлургическом производстве обладает рядом плюсов и минусов. К достоинствам технологии необходимо отнести:

- низкую стоимость на фоне цены на чистые металлы;

- снижение рабочей температуры плавления в печах при производстве стали.

Использование ферросплавов в качестве компонента при литье чугуна и выплавке стали позволяет снизить себестоимость конечной продукции, упростить технологические процессы за счет снижения температуры плавления рабочей массы.

К недостаткам этих компонентов в первую очередь относят низкое содержание в составе легирующих элементов. Кроме того в составе добавок имеется немало сторонних примесей, способных отрицательно повлиять на свойства конечного продукта (марганец, углероды, фосфор).

Стоимость ферросплавов

В условиях современного рынка нет точного ответа на вопрос о стоимости ферросплавов, поскольку на политику ценообразования влияет большое количество факторов.

Учитывая сложный состав некоторых синтезированных компонентов, а также большой ассортимент используемых материалов разброс цен получается немалым. При выяснении стоимости следует уточнить марку конкретного компонента. Кроме марки на стоимость влияет объем сырья в партии.

Стоимость килограмма ферросплавов колеблется в большом диапазоне от 18 до 1600 рублей. В категорию самых дорогих входят соединения на базе тугоплавких компонентов.

Ферросплавы – это сплавы железа с кремнием, марганцем, хромом, титаном и другими элементами, применяемые при производстве сталей для улучшения их свойств. Использовать нужный элемент в виде сплава с железом удобнее вследствие более низкой температуры его плавления и выгоднее, так как стоимость вводимого элемента в сплаве с железом ниже по сравнению со стоимостью чистого металла. Современная электрометаллургия ферросплавов специализируется на первичном извлечении металлов из руд, концентратов и технически чистых оксидов.

В настоящее время почти большая часть ферросплавных электропечей работают в закрытом режиме. На большинстве ферросплавных заводов внедрены автоматизированная система дозировки и подачи шихты, механизированная разливка ферросплавов на конвейерных машинах. Дальнейшее развитие ферросплавного производства должно осуществляться по следующим основным направлениям: общее повышение качества выпускаемых ферросплавов, снижение содержания в них нежелательных примесей (фосфор, сера, цветные металлы) и газов, организация поставки ферросплавов во фракционированном виде в соответствии с требованиями потребителей; разработка и внедрение новых эффективных технологических процессов, в том числе с использованием нетрадиционных видов углеродистых восстановителей и руд пониженного качества, а также безотходных и экологически чистых технологий; значительное расширение сортамента ферросплавов, специальных лигатур и комплексных модификаторов; увеличение единичной мощности закрытых ферросплавных электропечей; существенное повышение сквозного извлечения ведущих элементов (марганца, хрома, ванадия и др.) при выплавке ферросплавов за счет совершенствования традиционной технологии и внедрения новых технологических процессов; механизация и автоматизация трудоемких работ, особенно на вспомогательных операциях.

Ферросплавы – это сплавы железа с кремнием, марганцем, хромом, титаном и другими элементами, применяемые при производстве сталей для улучшения их свойств. Использовать нужный элемент в виде сплава с железом удобнее вследствие более низкой температуры его плавления и выгоднее, так как стоимость вводимого элемента в сплаве с железом ниже по сравнению со стоимостью чистого металла. Современная электрометаллургия ферросплавов специализируется на первичном извлечении металлов из руд, концентратов и технически чистых оксидов.

В настоящее время почти большая часть ферросплавных электропечей работают в закрытом режиме. На большинстве ферросплавных заводов внедрены автоматизированная система дозировки и подачи шихты, механизированная разливка ферросплавов на конвейерных машинах. Дальнейшее развитие ферросплавного производства должно осуществляться по следующим основным направлениям: общее повышение качества

Сплав — макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов. Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Виды сплавов

По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые — прессованием смеси порошков с последующим спеканием при высокой температуре. Компонентами порошкового сплава могут быть не только порошки простых веществ, но и порошки химических соединений. Например, основными компонентами твёрдых сплавов являются карбиды вольфрама или титана.

По способу получения заготовки (изделия) различают литейные (например, чугуны, силумины), деформируемые (например, стали) и порошковые сплавы.

В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным).Твёрдый раствор является основой сплава (матричная фаза). Фазовый состав гетерогенного сплава зависит от его химического состава. В сплаве могут присутствовать: твердые растворы внедрения, твердые растворы замещения, химических соединений(в том числе карбиды, нитриды, интерметаллиды …) и кристаллиты простых веществ.

ферросплавы

Ферросплавы — сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (напр., феррохром, ферросилиций). К ферросплавам условно относят также некоторые сплавы, содержащие железо лишь в виде примесей (силикокальций, силикомарганец и др.), и некоторые металлы и неметаллы (Mn, Cr, Si) с минимальным содержанием примесей. Получают из руд или концентратов в электропечах или плавильных шахтах (горнах).

Как правило, стоимость металла в виде ферросплава ниже, чем стоимость его в чистом виде. Это связано, в частности, с тем, что руда обычно содержит — в том или ином виде — железо, при переработке переходящее в сплав вместе с основным компонентом, и технологическая схема получения ферросплава оказывается одним из самых коротких и дешевых путей переработки сырья. В то же время для получения чистого сплава в технологию приходится вводить дополнительные этапы, усложняющие процесс и увеличивающие затраты. При этом получение железистого металла может быть либо полностью исключено либо являться одним из промежуточных этапов, когда получаемый передельный ферросплав перерабатывается на чистый металл.

Большие ферросплавы:

- кремнистые ферросплавы

- марганцевые ферросплавы

- хромистые ферросплавы

Малые ферросплавы:

- ферровольфрам

- ферромолибден

- феррованадий

- сплавы щёлочноземельных металлов феррониобий

- ферротитан и титансодержащие сплавы

- ферробор, ферроборал и лигатуры с бором сплавы с алюминием

- сплавы с редкоземельными металлами

- ферросиликоцирконий, ферроалюминоцирконий

- ферроникель и феррокобальт.

Ферросилиций — ферросплав. Данный сплав получил широкое применение в электроприборах, в бытовой технике, поскольку позволяет проводить электромагнитные волны, направлять их, регулировать. Главные компоненты — железо и кремний. Процесс производства ферросилиция основан на восстановлении кремнезёма. Ферросилиций используют в качестве раскисляющих и легирующих добавок для выплавки электротехнических, рессорно-пружинных, коррозийно- и жаростойких сталей. Повышение содержания кремния в ферросилиции понижает его плотность. Кремний повышает твёрдость стали, сопротивление разрыву, пределы упругости и текучести, увеличивает сопротивление окислению, снижает потери электроэнергии.

45%-й ферросилиций имеет плотность 5,0 Г/куб.см, а 75%-й — З,5 Г/куб.см. Температуры плавления 45 %- и 75%-ого ферросилиция соответственно равны 1330… 1220 и 1300… 1330 °C. Ферросилиций получают в дуговых ферросплавных печах путём восстановления углеродом кокса кремния из кварцита.

Тверской районный суд Москвы избрал домашний арест в качестве временной меры пресечения для генерального директора АО "Загорский трубный завод" Дениса Сафина, которого подозревают в нецелевой.

Металлургическая промышленность является высокотехнологичной отраслью, для которой необходимы не только ископаемые, но и синтезированные продукты или добавки, улучшающие показатели металлов. Для производства стали используют сплавы железа с определенными компонентами. Полученные соединения – это и есть ферросплавы.

Что это такое?

Ферросплав – это материал, необходимый для металлургической промышленности, используемый в целях легирования, раскисления, рафинирования черных и цветных металлов. В основу ферросплава положен сплав железа (Fe, феррум) с добавками (марганец, калий, молибден, кремний и пр.). Производство протекает в специальных агрегатах.

К настоящему времени для изготовления материала используют сплав железа с более чем двадцатью элементами. Новые исследования и промышленные потребности демонстрируют увеличение количества соединений.

Назначение ферросплавов

В черной металлургии ферросплавы используются для легирования, что позволяет получать более 2,5 тысячи марок различных сталей. Улучшенные виды стали используются в горной, металлургической, химической, строительной, оборонной промышленности и прочих отраслях производства. Ферросплав – это добавка в металл, которая вводится для изменения свойств конечного материала. Коррекция качеств стали позволяет улучшить механические показатели, стойкость к перепадам температур или агрессивной химической среде. Конечные свойства материала будут зависеть от состава, который был введен в период плавки металла.

Производство ферросплавов и их дальнейшее применение позволяет получить легированные стали с измененной функциональностью, например, немагнитный или инструментальный материал. Раскисление стали при помощи ферросплавов необходимо для связывания и вывода в шлак кислорода из общей массы. Тут используются соединения железа с кремнием, титаном, алюминием и пр.

Также ферросплав – это модификатор для стали или чугуна, призванный уменьшить зерно, улучшить структуру материала и повлиять на усиление механических свойств. Для получения модифицирующей добавки железо соединяют с несколькими элементами, например кальций+кремний, железо+марганец, железо+кремний+магний и др.

Сырье

Производство ферросплавов начинается с сырья, которым является руда, насыщенная определенной группой элементов. Например, для ферросилиция и феррохрома используется обогащенная руда, а для ферротитана или ферровольфрама сырьем является концентрат. Технологический процесс включает в себя стадию восстановления оксидов металлов, входящих в соединение. Катализатором реакции является железо или его окислы. Восстановленный элемент получает условия для устойчивой формы и их отсутствие для обратного окисления. Металлургическая промышленность на современном этапе наиболее часто использует электротермический способ производства ферросплавов, основой которого является восстановительная реакция. Плавка стали с добавлением ферросплавов снижает температуру в печи, тем самым уменьшая энергоемкость производства.

Виды ферросплавов

В настоящее время мировое производство ферросплавов составляет 16,5 миллиона тонн в год. Количество наименований исчисляется сотнями марок, что полностью соответствует потребностям производства всех видов стали (рядовых, специальных, конструкционных). Российская доля в мировом производстве составляет 12,7 %, лидирующие позиции занимают Китай, США, Япония. Ферросплав – это один из востребованных видов продукции, его производство является перспективным направлением развития промышленности.

Основные виды ферросплавов:

- Ферросилиций.

- Силикокальций.

- Ферромарганец.

- Феррохром (среднеуглеродистый, малоуглеродистый, безуглеродистый).

- Силикохром.

- Ферровольфрам.

- Ферромолибден.

- Феррованадий.

- Ферротитан.

- Ферробор.

- Экзотермические сплавы.

Ферросплавная промышленность

Ферросплавная промышленность в России до 1917 года была представлена единственным предприятием, расположенным на Урале. Мощности завода состояли из двух печей по 250 кВт. В 30-е годы в эксплуатацию были введены 4 завода: Липецкий, Челябинский, Запорожский (Украина), Зестафонский (Грузия).

В период с 1942 по 1945 год были построены и запущены Кузнецкий, Актюбинский, Ключевский заводы ферросплавов. В послевоенные годы поэтапно вводились в строй Серовский завод (1956 год), Стахановский на Украине (1962 г.), Никопольский (Украина, 1966 г.), Ермаковский в Казахстане (1968 г.). Введенные мощности полностью удовлетворяли потребности внутреннего рынка и позволили выйти на внешний рынок с конкурентным предложением. Общий объем производства ферросплавов к моменту распада СССР составлял 6 миллионов тонн в год. В России на сегодняшний день действует десять заводов, специализирующихся на производстве ферросплавов. Крупнейшим из них является Челябинский металлургический комбинат.

Аксуский завод в Казахстане

- Четыре плавильных цеха.

- Двадцать шесть электрических печей мощностью от 16,5 до 63 МВА.

- Два подготовительных цеха.

- Шлакоперерабатывающий цех.

- Ремонтно-механические цеха.

- Автомобильный и железнодорожный цеха.

Общая численность персонала предприятия – 6000 человек.

Новокузнецкий завод

В 1942 году начал выпускать ферросплавы Новокузнецк. В 1992-ом предприятие сменило форму правления, став акционерным обществом. Первая смена собственника произошла в 2000 году, управляющей компанией стала группа МДМ. А с 2010 года контроль завода осуществляет Урало-Сибирская металлургическая компания.

Основные виды продукции предназначены для раскисления, легирования стали ферросилицием. Для машиностроительной отрасли выпускаются модификаторы, применяемые при выплавке чугуна. Новым видом производства стал микрокремнезем, используемый для изготовления стальных и промковшей, задействованных в процессе разливки стали.

Ключевский завод

В номенклатуру выпускаемой продукции входят:

- Силикокальций с добавками ванадия, циркония, титана, алюминия.

- Силикованадий, феррониобий, силикокальций, ферротитан.

- Модификатор ферросиликоцирконий с содержанием магния.

- Лигатуры – на основе ниобия и никеля с редкоземельными металлами.

- Шлак и др.

Выпускаемая продукция используется в раскислении, легировании, дегазации стали и ее сплавов, а также в качестве модификаторов чугуна.

Никопольские ферросплавы

- Ферросиликатомарганец.

- Ферромарганец.

- Масса электродная.

- Флюсы.

- Шлак, абразивы, щебень.

- Попутное производство.

Завод в Братске

Серовский завод

Завод ферросплавов расположен в Свердловской области (г. Серов), ежегодный объем производства составляет около 200 тысяч тонн готовой продукции. На предприятии выпускается большой спектр лигатур на основе низкоуглеродистого феррохрома, полученного путем смешения расплавов. Отвечая на потребности внутреннего металлургического рынка, на предприятии освоили выпуск ферросилиция. Продукция поставляется на многие зарубежные рыки и отечественные предприятия.

Актюбинский завод

Завод расположен в городе Актобе (Казахстан). Первая тонна ферросплавов была выпущена на предприятии в 1943 году. Основная продукция – ферроалюминий, ферромарганец, феррохром, ферросилиций, ферроцинк, цветные металлы и их сплавы, сплавы для каталитических процессов.

Заводы ферросплавов России и СНГ

- Алапаевский металлургический завод, продукция – ферромарганец.

- Косогорский МТЗ в Туле, продукция – чугун, ферромарганец.

- Серовский завод, продукция – феррохром.

- Братский завод, основная продукция – ферросилиций.

- Рязанский завод, основная продукция – ферромолибден, феррованадий, ферровольфрам, на предприятии выпускаются лигатуры редких металлов.

- Тихвинский завод, продукция – феррохром.

- Кузнецкий завод ферросплавов (ферросилиций).

- Ключевский завод выпускает редкие виды сплавов – ферробор, ферронобий, ферротитан и др.

- Челябинский МЭК – лидер отрасли. Выпускаемая продукция – ферромарганец, ферросилиций, ферросиликохром, силикокальций и др.

- Кингисеппский завод (ферромарганец, силикомарганец).

- Запорожский завод по производству ферросплавов выпускает ферросилиций, марганец металлический, ферросиликомарганец и др.

- Никопольский завод, продукция – ферросиликомарганец, ферромарганец и др.

- Стахановский завод в Луганской области, виды продукции – ферросиликомарганец, ферросилиций, ферромарганец.

- Донецкий завод ферросплавов, основная продукция – ферроалюминий.

По состоянию на начало 2017 года предприятия Украины практически прекратили свою деятельность вследствие гражданской войны и глубокого кризиса экономики в стране.

- Актюбинский завод, выпускаемая продукция основывается на хромистых, марганцевых, кремнистых сплавах.

- Аксуский завод выпускает ферромарганец, феррохром и др.

- Зестафонский завод, выпускаемые виды ферросплавов – ферромарганец.

Основные сведения

Ферросплав — сплав железа с различными элементами периодической системы элементов Д.И. Менделеева. Современная промышленность производит более 100 различных видов простых и сложных ферросплавов, в которые в разных сочетаниях входят около 25 химических элементов.

Среди них можно выделить:

- легкие металлы: алюминий(Al), барий (Ba), бор (B), кальций (Ca), магний (Mg), стронций (Sr), титан (Ti);

- редкие и редкоземельные металлы: ванадий (V), вольфрам (W), церий (Ce), иттрий (Y), молибден (Mo), ниобий (Nb), тантал (Ta);

- тяжелые металлы: кобальт (Co), марганец (Mn), никель (Ni), хром (Cr);

- неметаллы: кремний (Si), фосфор (P);

- газы: азот (N).

Благодаря существованию ферросплавов возможен процесс производства материалов с улучшенными и специальными свойствами — конструкционных, коррозионностойких (нержавеющих), жаропрочных, жаростойких, прецизионных и электротехнических сталей, специальных литейных чугунов и прочих разнообразных сплавов.

История создания

Классификация

В промышленности принята классификация ферросплавов по объему производства. Выделяют “большие” и “малые” сплавы.

Большие:

- кремнистые;

- хромистые;

- марганцевые.

Малые:

- ферровольфрам;

- ферромолибден;

- феррованадий;

- сплавы щёлочноземельных металлов;

- феррониобий;

- ферротитан и титансодержащие сплавы;

- ферробор, ферроборал и лигатуры с бором;

- сплавы с алюминием;

- сплавы с редкоземельными металлами;

- ферросиликоцирконий, ферроалюминоцирконий;

- феррокобальт;

- ферроникель.

Марки ферросплавов

Маркировку условно можно разбить на несколько частей. Первая состоит из буквы Ф и обозначает принадлежность материала к ферросплавам. Вторая часть определяет ведущий элемент. Он является основой ферросплава и определяет его название и свойства. Из наиболее распространенных можно выделить следующие: В — вольфрам, Мо — молибден, Нб — ниобий, Во — ванадий. Число, которое условно можно отнести к третьей составляющей марки ферросплава, определяет массовую долю ведущего элемента. Затем могут следовать буквы и числа, указывающие на наличие в химическом составе дополнительных элементов. Так, например, буква (а) в марке ферровольфрама говорит о содержании нескольких процентов алюминия.

Примеры маркировки различных ферросплавов

- ФМо60 — ферромолибден с содержанием Mo не менее 60%;

- ФНб58 — феррониобий, количество Nb — 50-65%;

- ФВ80(а) — ферровольфрам, содержание W не менее 80%, Al — не более 3%;

- ФВо40У0,5 — феррованадий, массовая доля V — 35-48%, С — 0,5%.

Достоинстава / недостатки

Области применения ферросплавов

Основное направление применения — производство сталей, чугунов и сплавов. Ферросплавы используются для легирования и раскисления выплавляемых материалов. Первый процесс позволяет существенно улучшить свойства стали путем добавления в ее состав дополнительных элементов, например, вольфрама, молибдена, никеля. Задача второго процесса — удаление из материала кислорода, который является вредной примесью и может существенно ухудшать механические свойства.

Помимо металлургии ферросплавы выступают источниками химических элементов в процессах нанесения защитных металлических покрытий. Также они применяются для получения особо чистых (химически) веществ, в качестве восстановителей в металлотермических процессах, при обогащении полезных ископаемых.

Продукция из ферросплавов

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Читайте также: