Автоматизация водоотливных установок реферат

Обновлено: 02.07.2024

Водоотливные установки горных предприятий, отрабатывающих обводненные месторождения, представляют сложный энергомеханический комплекс, включающий: насосные агрегаты различной производительности, трубные коллекторы, систему электроснабжения и аппаратуру автоматизации.

Основная задача автоматизации этих объектов заключается в высвобождении обслуживающего персонала и обеспечении надежного и экономичного функционирования процесса водоотлива, чтобы исключить затопление горных выработок и создать нормальные условия для ведения горных работ.

Для обеспечения заданного уровня безотказной работы водоотлива его проектируют с запасом по емкости водосборника и резервом насосных агрегатов. Кроме того, на главных водоотливных установках предусматривается резервирование электроснабжения и дублирование трубопровода для откачки воды на поверхность.

Водоотливные установки работают, как правило, в цикличном режиме. Их включение и отключение производят в функции уровня воды в водосборнике.

Аппаратура автоматизации водоотлива должна обеспечивать:

автоматическую контролируемую заливку насосов перед их пуском в работу;

автоматическое включение в работу очередного насоса при достижении водой верхнего уровня и непрерывную работу его до нижнего уровня;

Рекомендуемые материалы

автоматический контроль за работающим насосом и аварийное отключение его, если он не развил заданной производительности или в установке возник отказ (перегрев подшипников, короткое замыкание и др.);

автоматическое включение в работу резервного насоса, если отказал первый насос или он не справляется с притоком и вода достигла повышенного или аварийного уровня. Может предусматриваться одновременное включение нескольких насосов;

обезличенную звуковую и световую сигнализацию на пульт диспетчера о состоянии установки (работа, отказ) и аварийном уровне воды, а также сигнализацию в камере об отказавшем насосе;

возможность дистанционного включения установки с пульта диспетчера и перевод ее на ручное управление;

возможность применения различных способов заливки (погружной насос, баковый аккумулятор, сифонный способ и др.);

блокирование от включения отказавшего насоса без вмешательства обслуживающего персонала;

автоматическое управление работой задвижек на трубопроводах, а также работу с постоянно открытой задвижкой при небольших глубинах.

Учитывая многообразие типов водоотливов, разнообразие гидрогеологических, горнотехнических условий шахт и рудников, для автоматизации этого процесса используется различная серийная аппаратура, обеспечивающая с той или иной полнотой реализацию рассмотренных требований. В ряде случаев автоматизация водоотлива выполняется по индивидуальным проектам.

8.2. Автоматическое управление водоотливными установками

Для автоматического управления водоотливными установками применяется следующая аппаратура:

АВО-3 для установок, оборудованных одним насосом с короткозамкнутым асинхронным электродвигателем до 120 кВт;

АВН-1М (в настоящее время выпуск аппаратуры прекращён) для установок, оборудованных тремя насосами с низковольтными асинхронными короткозамкнутыми электродвигателями;

УАВ для установок, оборудованных насосами с высоковольтными и низковольтными асинхронными короткозамкнутыми электродвигателями.

Унифицированная аппаратура УАВ имеет нормальное исполнение и может укомплектовываться для автоматизации 16 насосов.

ВАВ для установок, .оборудованных насосами (до девяти) с высоковольтными и низковольтными асинхронными короткозамкнутыми электродвигателями. Аппаратура имеет взрывозащищенное исполнение и может использоваться в шахтах, опасных по газу или пыли.

К важнейшим операциям по управлению водоотливной установкой относится заливка насоса перед включением его в работу. В настоящее время наибольшее распространение получил способ заливки при поморий заливочного погружного насоса ЗПН, который находится в водосборнике ниже нижнего уровня и постоянно залит водой.

Другие способы заливки: подача воды из нагнетательного става, применение баковых аккумуляторов, сифонный способ, использование заглубленных насосных камер получили в угольной промышленности малое распространение. В горнорудной промышленности заглубленные насосные камеры применяют широко, так как они обеспечивают наиболее благоприятные условия работы насосов и существенно упрощают схему автоматизации.

|

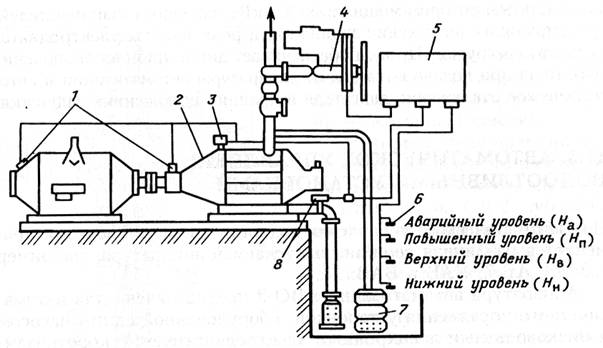

I — электродные датчики уровня; 2 — аппарат управления; 3 — электропривод задвижки ЭПЗ-1; 4 — обратный клапан; 5 — реле давления РДВ; 6 — термодатчик ТДЛ; 7 — реле производительности РПН; 8 — логружной заливочиый насос ЗПН.

Гидравлическая схема автоматической водоотливной установки приведена на рис. 8.1. Обобщенный алгоритм управления такой установкой при постоянно открытой задвижке на нагнетательном трубопроводе и отключенном электроприводе задвижки дан на рис. 8.2. В соответствии с ним функционирование водоотлива осуществляется следующим образом.

После включения в работу аппаратуры (например, УАВ) и ее программного устройства (оператор А) контролируется уровень воды в водосборнике при помощи электродных датчиков (логическое условие р). Когда вода поднимется к датчику верхнего уровня, поступает команда на включение заливочного насоса ЗПН, который подает воду в насос в течение времени, предусмотренного программным блоком. Качество заливки контролируется реле давления РДВ (логическое условие k). Если в момент контроля уровня он достиг повышенного или аварийного уровня (p=0), программный блок сначала переключает схему на включение п насосов одновременно, а лишь затем включает заливочный насос.

Когда насос (или насосы) будет залит, подается команда на ввод его в работу (оператор Аз) с последующим контролем за производительностью при помощи флажкового реле производительности РПН (логическое условие г). Если насос развил заданную производительность (г=1), то схема переключается на контроль нижнего уровня, при достижении которого насос будет отключен. Если насос по какой-либо причине не развил заданной производительности, он отключается и подается сигнал диспетчеру (оператор Л4), а аппаратура начнет новый цикл по включению в работу очередного насоса. Приведенный алгоритм отражает только порядок выполнения основных функций по включению и отключению насосов. Наряду с ними аппаратура автоматизации обеспечивает выполнение различных контрольных и защитных функций, например, контроль температуры подшипников при помощи датчиков ТДЛ (см. рис. 8.1).

|

Рис 8.2. Алгоритм управления автоматической водоотливной установкой при постоянно открытых задвижках.

8.3. Автоматическое регулирование режима работы водоотливных установок

сокращается необходимая емкость водосборников на 30—50%;

сокращается на 35—75% мощность электродвигателей насосных агрегатов и появляется возможность применять меньшие по производительности насосы;

повышается безотказность работы водоотливной установки, гак как примерно 60% отказов возникают в момент пуска насосов;

уменьшаются затраты на водоотлив за счет интенсивной откачки воды в часы минимума энергопотребления, когда тариф за электроэнергию минимален.

Автоматическое регулирование производительности центробежных насосов может производиться путём изменения окружной скорости рабочего колеса и без её изменения.

Функциональная схема САУ водоотливной установкой при использовании регулируемого привода в целях стабилизации уровня воды в водосборнике показана на рис. 8.3.

|

Рис. 8.3. Функциональная схема САУ стабилизацией уровня воды в водосборнике.

Объект регулирования в САУ водоотливной установкой — водосборник В, а его выходной параметр — уровень воды Н, который необходимо поддерживать постоянным путем изменения производительности Qн насоса Н. Возмущающее воздействие в этой системе — приток воды Qпр. Дифференциальное уравнение такого объекта:

,

где dH/dt – скорость изменения уровня воды в водосборнике, м/с;

Qпр – приток воды, м 3 /с; kВ = 1/F – передаточный коэффициент объекта (F — площадь водосборника, м 2 ); Qн — производительность насоса, м 3 /с.

Следовательно, объект представляет собой астатическое звено первого порядка, передаточная функция которого:

.

Насос характеризуется угловой скоростью рабочего колеса w на входе и производительностью Qн на выходе. Он может быть представлен апериодическим звеном первого порядка с передаточной функцией:

.

Угловая скорость рабочего колеса насоса меняется путем изменения частоты f напряжения, питающего электродвигатель насоса. Регулирование этой частоты в САУ осуществляется тиристорным преобразователем частоты ТПЧ, сигнал управления a на который подаётся от блока управления БУ. Измерение выходного параметра объекта Н производится датчиком уровня ДУ. Знак и уровень сигнала рассогласования DU между фактическим Uф и заданным Uз значениями уровней определяет характер выходного сигнала блока управления БУ. Сигналы Uз и Uф соответственно пропорциональны Нз и Нф. Для получения непрерывного сигнала Uф используются индуктивные и реостатные датчики с поплавковым чувствительным элементом, а также другие типы уровнемеров.

Данный способ регулирования производительности насосов наиболее эффективен по сравнению с другими.

В зависимости от постановки задачи при автоматическом регулировании производительности насосных агрегатов могут быть реализованы различные алгоритмы управления: поддержание постоянного уровня воды в водосборнике; изменение уровня воды по заданной программе; выравнивание нагрузки на шинах шахтной подстанции.

1. Гейер В.Г., Тимошенко Г.М. Шахтные вентиляторные и водоотливные установки - М.: Недра , 1987.-229с.

2. Шевчук С.П. Повышение эффективности водоотливных установок - К.: Техника, 1990. - 104с.

3. Автоматизация электропотребления водоотливных установок/ Г.И. Данильчук, С.П. Шевчук, П.К. Василенко. – К.: Техника, 1981.–102с.

4. Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: учебник / [Батицкий В.А., Куроедов В.И., Рыжков А.А.] – М.: Недра, 1991. – 303с.

1 Водоотливные установки шахты как объект автоматизации

| При подземной разработке шахт различают главный водоотлив, предназначенный для откачки общешахтного притока воды, и участковый водоотлив — для перекачки воды из отдельных участков шахты к водосборникам главного водоотлива (реже непосредственно на поверхность земли). В некоторых случаях применяется центральный водоотлив, когда несколько шахт имеют общую водоотливную установку, и региональный, обеспечивающий водоотлив всего района в целом. Водоотлив по схеме откачки воды на поверхность шахты разделяется на прямой, когда откачка воды из главного водосборника производится сразу на поверхность, и ступенчатый, когда из нижних горизонтов вода перекачивается в промежуточные водосборники вышележащих горизонтов и затем на поверхность шахты. Проектирование и эксплуатация водоотливных установок осуществляется в соответствии с требованиями Правилам безопасности в угольных шахтах (ПБ). Водоотливные установки имеют водосборник. Вместимость водосборников главного водоотлива должна быть рассчитана не менее чем на 4-часовой максимальный приток без учета заиления, а участковых - на 2-часовой приток. Водосборники должны поддерживаться в рабочем состоянии - их заиление не должно превышать 30 % объема. Рисунок 1 – Комплекс водоотлива шахты |

Главная водоотливная установка имеет как минимум два трубопровода- рабочий и резервный. Подключение насосного агрегата к трубопроводу осуществляется с помощью управляемой задвижки.

Гидравлическая схема главной водоотливной установки приведена на рисунке 2.

Рисунок 2 - Гидравлическая схема главной водоотливной установки

В качестве перекачивающих насосов применяются секционные центробежные насосы типов ЦНС, ЦНСК, ЦНСШ, НШС и др. Главные и участковые водоотливные установки должны состоять из рабочего и резервного насосных агрегатов. При этом главные водоотливные установки и установки с притоком воды более 50 м3/ч должны быть оборудованы не менее чем тремя насосными агрегатами (см. рисунок 2). Подача каждого насосного агрегата или группы рабочих агрегатов, не считая резервных, должна обеспечивать откачку максимального суточного притока воды не более чем за 20 ч.

Связь между основными параметрами насоса, выраженную графически, называют характеристикой насоса. Рабочими характеристиками насосов являются зависимости напора, мощности и КПД от подачи при постоянной частоте вращения и температуре рабочей жидкости (см. на рисунке 2 соответственно кривые , и ). Всасывающая способность лопастных насосов оценивается кавитациноной характеристикой, которая представляет собой зависимость основных параметров Н и N от кавитационного запаса g при постоянных значениях частоты вращения n = const и подачи Q = const . Вибрационные качества насосов характеризуются виброшумовыми характеристиками, которые представляют собой зависимости уровня воздушного звука от частоты (в октавах) в диапазоне частот от 63 до 8000 Гц и вибрации характерных точек опорных узлов или корпуса насоса от частоты (в 1/3 октавах).

Рисунок 2 – Рабочие характеристики центробежного насоса

На напорной характеристике выделяют режимы: оптимальный (режим работы насоса при наибольшем значении КПД); номинальный режим, обеспечивающий заданные технические параметры насоса.

Рабочая часть характеристики — зона характеристики насоса, в пределах которой допускается длительная его эксплуатация. Рабочий режим насоса графически определяется точкой на пересечении рабочих характеристик насоса и трубопроводной сети (см. точка А на рисунке 2).

Технологический процесс перекачивания воды водоотливной установкой шахты характеризуется такими режимами работы:

Режим пуска начинается при достижении водой в водосборнике верхнего допустимого уровня. При этом необходимо подготовить водоотливную установку к работе. Для этого надо перед включением насосного агрегата необходимо осуществить заливку водой всасывающего трубопровода и насоса. Окончание процесса заливки насоса необходимо контролировать. После заливки включается насосный агрегат.

Для уменьшения пусковых моментов на приводном электродвигателе запуск в работу центробежных насосов целесообразно производить при закрытой задвижке на напорном трубопроводе. Задвижка открывается после набора насосом номинальных оборотов. Если пуск проходит нормально, то насос создает требуемое давление воды в нагнетательном трубопроводе, развивает необходимую подачу и режим пуска завершается. Если после включения приводного электродвигателя насос не развивает номинального давления и подачи, то задвижка закрывается и электродвигатель отключается от сети, после чего проводится пуск второго насосного агрегата.

В рабочем режиме управление осуществляется по уровню воды в водосборнике или в зависимости от притока воды в водосборник. Во втором случае необходимо в зависимости от притока воды регулировать подачу насоса. Так как регулирование реализовать сложно, то практически этот способ управления не применяется.

В рабочем режиме необходимо контролировать: уровень воды в водосборнике; подачу насоса; расход электроэнергии приводным электродвигателем; коэффициент полезного действия водоотливной установки. Если процесс откачивания идет нормально, то уровень воды постепенно снижается до нижнего уровня. При его достижении нижнего уровня воды в водосборнике, необходимо отключить насосный агрегат и закрыть задвижку на нагнетательном трубопроводе.

В случае, когда уровень воды повышается и достигает аварийного уровня, то это означает, что приток воды к водосборнику превысил нормальный и подачи одного насоса недостаточно. Тогда необходимо включить параллельно в работу резервный насосный агрегат.

К аварийным режимам работы относят такие режимы, при которых дальнейшее функционирование водоотлива невозможно (разрыв напорного трубопровода, гидравлический удар, разгерметизация всасывающего трубопровода и т.п.). К анормальным режимам работы относят такие режимы, при которых снижается эффективность функционирования водоотливной установки (увеличение расхода воды на разгрузку, выход рабочей точки водоотливной установки за зону промышленного использования и т.п.)..

Одной из особенностей функционирования водоотливной установки является непостоянство ее рабочих параметров (подачи, напора, коэффициента полезного действия) в процессе эксплуатации. Объясняется это сложными условиями эксплуатации, особенно перекачиванием кислых и загрязненных вод. Несмотря на то, что в водосборнике, где скорость движения воды небольшая, предполагается осветление воды от твердых взвешенных частиц, но на практике почти 40% твердой суспензии удаляется насосами, которая приводит к их интенсивному износу. Ресурс машинного времени насосов составляет в среднем 500. 700 часов, а в соответствии с паспортными данными на чистой воде они могут работать до 6000 часов. В процессе эксплуатации постепенно снижается и пропускная способность трубопровода. В результате совместного влияния этих факторов изменяются рабочие параметры насоса: подача, напор и коэффициент полезного действия, что в свою очередь приводит к неэкономичным режимам работы водоотливной установки, а в ряде случаев к аварийным режимам.

Рисунок 2 — Изменение характеристик водоотливной установки в процессе эксплуатации

Опытом эксплуатации водоотливных установок установлено, что на надежность и экономичность функционирования водоотлива существенно влияют неисправности ряда элементов трубопроводной сети. Это, в первую очередь, относится к работе всасывающего трубопровода, а именно приемного устройства (приемная сетка и приемный клапан). В результате увеличиваются сопротивление и вакуум в подводящем трубопроводе, что приводит не только к снижению экономичности насоса, но и зачастую к полной потере его работоспособности из-за возникновения кавитационных режимов и разрушений рабочего колеса. Кавитацией в насосах называют комплекс явлений, связанных с образованием, дальнейшим развитием и замыканием парогазовых полостей (каверн) в проточной части, что приводит к изменению и даже срыву параметров насоса. Нестационарность явлений при кавитации вызывает пульсации давления, которые служат причиной вибрации элементов насоса. Для надежного определения и эффективного управления явлением кавитации достаточно контролировать три параметра: напора Н, подачи Q и вакуума во всасывающем трубопроводе НВ. Начало кавитации определяется по следующим состояниям этих параметров: напор Н снижается, подача Q незначительно возрастает и вакуум во всасывающем трубопроводе НВ — растет.

На общую эффективность функционирования водоотливной установки влияет работа разгрузочного устройства. Увеличение утечек воды на разгрузку приводит к снижению объемного КПД насоса. Расход воды на разгрузку не должен превышать (2–3)% от производительности насоса. Поэтому на устройство разгрузки необходимо устанавливать чувствительный расходомер.

В случае разрыва трубопровода общее сопротивление сети уменьшается, подача насоса до места утечки возрастает от номинальной и, следовательно, расход до места разрыва возрастает на величину утечки. За местом разрыва расход снижается. Кроме того, будет наблюдаться снижение давления в выходном патрубке и рост потребляемой мощности. При разрыве нагнетательного трубопровода величина изменения параметров Q и H зависит

от места возникновения разрыва. Нагнетательный трубопровод современных водоотливных установок глубоких шахт достигает большой длины. Разрыв в нижней части трубопровода значительно уменьшает сопротивление трубопровода и изменяет Q и H. Чем дальше от насоса разрыв, тем меньше его влияние на рабочую точку водоотливной установки. Кроме этого, влияние на изменение параметров Q и H оказывает и величина утечки. Чем больше утечка, тем сильнее ее влияние на характеристики рабочей точки водоотлива. Различают следующие способы контроля утечек: максимальный по расходу — фиксирует увеличение расхода во входном сечении нагнетательного трубопровода; минимальный способ контроля по расходу — фиксирует снижение расхода в выходном сечении; минимальный способ контроля по напору — фиксирует снижение напора; дифференциальный способ контроля —фиксирует разность расходов в выходном и входном сечениях нагнетательного

трубопровода. Так как напорная характеристика и кривая мощности насоса при разрыве трубопровода изменяются мало, то изменение подачи насоса будет более резким чем изменение напора и мощности. Это свидетельствует о преимуществе максимального способа контроля по расходу в сравнении с минимальным способом контроля по давлению и максимальным по мощности.

Максимальный способ контроля утечек по расходу неприемлем для шахтных

водоотливных установок, для которых характерно НГ = (0,8 – 0,95)*НН. В этом случае, данный способ контроля позволяет защитить только до 1/3 части трубопровода. Поэтому, для контроля разрыва нагнетательного трубопровода необходимо применять минимальный контроль по расходу или дифференциальный контроль по расходу

Главная водоотливная установка является крупным электропотребителем (мощность приводного электродвигателя может достигать 1600кВт, а суммарная мощность насосных установок водоотлива по шахте составляет в среднем 20% от установленной мощности шахты. Так как водоотливные установки имеют независимый от технологии добычи график работы в течение суток, то насосные установки водоотлива могут выступать в качестве потребителей регуляторов в системе электроснабжения предприятия, включением – отключением которых возможно снизить величину заявленной мощности предприятия, а также неравномерность графика нагрузки энергосистемы.

2 Требования к аппаратуре автоматизации водоотливных установок

Аппаратура автоматизации водоотливной установки должна обеспечивать:

- автоматическое управление насосами по уровню воды в водосборнике;

- автоматическую заливку и контроль заливки насосов;

- автоматическое включение параллельно работающему насосу резервного при достижении аварийного уровня воды в водосборнике;

- автоматическое включение резервного насоса при отключении работающего из-за неисправности;

- учет времени работы насосов;

- работу насоса с управляемыми задвижками и без них;

- следующие виды защит: от кавитации; от перегрева подшипников; гидравлическую защиту по расходу воды; заклинивания задвижки; невозможность повторного пуска неисправного насосного агрегата без вмешательства обслуживающего персонала; от повышенной вибрации;

- при работе насосной установки в системе ступенчатого водоотлива дополнительно к указанным функциям осуществлять работу насоса с учетом уровня воды в водосборнике насосной установки куда перекачивается вода;

- возможность, при необходимости, автоматического регулирования рабочего режима насоса.

Структурная схема автоматизированной водоотливной установки шахты приведена на рисунке 4.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

8. Автоматизация процесса водоотлива

8.1. Водоотливная установка как объект автоматизации

Водоотливные установки горных предприятий, отрабатывающих обводненные месторождения, представляют сложный энергомеханический комплекс, включающий: насосные агрегаты различной производительности, трубные коллекторы, систему электроснабжения и аппаратуру автоматизации.

Основная задача автоматизации этих объектов заключается в высвобождении обслуживающего персонала и обеспечении надежного и экономичного функционирования процесса водоотлива, чтобы исключить затопление горных выработок и создать нормальные условия для ведения горных работ.

Для обеспечения заданного уровня безотказной работы водоотлива его проектируют с запасом по емкости водосборника и резервом насосных агрегатов. Кроме того, на главных водоотливных установках предусматривается резервирование электроснабжения и дублирование трубопровода для откачки воды на поверхность.

Водоотливные установки работают, как правило, в цикличном режиме. Их включение и отключение производят в функции уровня воды в водосборнике.

Аппаратура автоматизации водоотлива должна обеспечивать:

автоматическую контролируемую заливку насосов перед их пуском в работу;

автоматическое включение в работу очередного насоса при достижении водой верхнего уровня и непрерывную работу его до нижнего уровня;

автоматический контроль за работающим насосом и аварийное отключение его, если он не развил заданной производительности или в установке возник отказ (перегрев подшипников, короткое замыкание и др.);

автоматическое включение в работу резервного насоса, если отказал первый насос или он не справляется с притоком и вода достигла повышенного или аварийного уровня. Может предусматриваться одновременное включение нескольких насосов;

обезличенную звуковую и световую сигнализацию на пульт диспетчера о состоянии установки (работа, отказ) и аварийном уровне воды, а также сигнализацию в камере об отказавшем насосе;

возможность дистанционного включения установки с пульта диспетчера и перевод ее на ручное управление;

возможность применения различных способов заливки (погружной насос, баковый аккумулятор, сифонный способ и др.);

блокирование от включения отказавшего насоса без вмешательства обслуживающего персонала;

автоматическое управление работой задвижек на трубопроводах, а также работу с постоянно открытой задвижкой при небольших глубинах.

Учитывая многообразие типов водоотливов, разнообразие гидрогеологических, горнотехнических условий шахт и рудников, для автоматизации этого процесса используется различная серийная аппаратура, обеспечивающая с той или иной полнотой реализацию рассмотренных требований. В ряде случаев автоматизация водоотлива выполняется по индивидуальным проектам.

^ 8.2. Автоматическое управление водоотливными установками

Для автоматического управления водоотливными установками применяется следующая аппаратура:

АВО-3 для установок, оборудованных одним насосом с короткозамкнутым асинхронным электродвигателем до 120 кВт;

АВН-1М (в настоящее время выпуск аппаратуры прекращён) для установок, оборудованных тремя насосами с низковольтными асинхронными короткозамкнутыми электродвигателями;

УАВ для установок, оборудованных насосами с высоковольтными и низковольтными асинхронными короткозамкнутыми электродвигателями.

Унифицированная аппаратура УАВ имеет нормальное исполнение и может укомплектовываться для автоматизации 16 насосов.

ВАВ для установок, .оборудованных насосами (до девяти) с высоковольтными и низковольтными асинхронными короткозамкнутыми электродвигателями. Аппаратура имеет взрывозащищенное исполнение и может использоваться в шахтах, опасных по газу или пыли.

К важнейшим операциям по управлению водоотливной установкой относится заливка насоса перед включением его в работу. В настоящее время наибольшее распространение получил способ заливки при поморий заливочного погружного насоса ЗПН, который находится в водосборнике ниже нижнего уровня и постоянно залит водой.

Другие способы заливки: подача воды из нагнетательного става, применение баковых аккумуляторов, сифонный способ, использование заглубленных насосных камер получили в угольной промышленности малое распространение. В горнорудной промышленности заглубленные насосные камеры применяют широко, так как они обеспечивают наиболее благоприятные условия работы насосов и существенно упрощают схему автоматизации.

Р

ис. 8.1. Схема автоматической водоотливной установки:

^ I — электродные датчики уровня; 2 — аппарат управления; 3 — электропривод задвижки ЭПЗ-1; 4 — обратный клапан; 5 — реле давления РДВ; 6 — термодатчик ТДЛ; 7 — реле производительности РПН; 8 — логружной заливочиый насос ЗПН.

Гидравлическая схема автоматической водоотливной установки приведена на рис. 8.1. Обобщенный алгоритм управления такой установкой при постоянно открытой задвижке на нагнетательном трубопроводе и отключенном электроприводе задвижки дан на рис. 8.2. В соответствии с ним функционирование водоотлива осуществляется следующим образом.

После включения в работу аппаратуры (например, УАВ) и ее программного устройства (оператор А) контролируется уровень воды в водосборнике при помощи электродных датчиков (логическое условие р). Когда вода поднимется к датчику верхнего уровня, поступает команда на включение заливочного насоса ЗПН, который подает воду в насос в течение времени, предусмотренного программным блоком. Качество заливки контролируется реле давления РДВ (логическое условие k). Если в момент контроля уровня он достиг повышенного или аварийного уровня (p=0), программный блок сначала переключает схему на включение п насосов одновременно, а лишь затем включает заливочный насос.

Когда насос (или насосы) будет залит, подается команда на ввод его в работу (оператор Аз) с последующим контролем за производительностью при помощи флажкового реле производительности РПН (логическое условие г). Если насос развил заданную производительность (г=1), то схема переключается на контроль нижнего уровня, при достижении которого насос будет отключен. Если насос по какой-либо причине не развил заданной производительности, он отключается и подается сигнал диспетчеру (оператор Л4), а аппаратура начнет новый цикл по включению в работу очередного насоса. Приведенный алгоритм отражает только порядок выполнения основных функций по включению и отключению насосов. Наряду с ними аппаратура автоматизации обеспечивает выполнение различных контрольных и защитных функций, например, контроль температуры подшипников при помощи датчиков ТДЛ (см. рис. 8.1).

Р

ис 8.2. Алгоритм управления автоматической водоотливной установкой при постоянно открытых задвижках.

^ 8.3. Автоматическое регулирование режима работы водоотливных установок

сокращается необходимая емкость водосборников на 30—50%;

сокращается на 35—75% мощность электродвигателей насосных агрегатов и появляется возможность применять меньшие по производительности насосы;

повышается безотказность работы водоотливной установки, гак как примерно 60% отказов возникают в момент пуска насосов;

уменьшаются затраты на водоотлив за счет интенсивной откачки воды в часы минимума энергопотребления, когда тариф за электроэнергию минимален.

Автоматическое регулирование производительности центробежных насосов может производиться путём изменения окружной скорости рабочего колеса и без её изменения.

Функциональная схема САУ водоотливной установкой при использовании регулируемого привода в целях стабилизации уровня воды в водосборнике показана на рис. 8.3.

Рис. 8.3. Функциональная схема САУ стабилизацией уровня воды в водосборнике.

Объект регулирования в САУ водоотливной установкой — водосборник В, а его выходной параметр — уровень воды Н, который необходимо поддерживать постоянным путем изменения производительности Qн насоса Н. Возмущающее воздействие в этой системе — приток воды Qпр. Дифференциальное уравнение такого объекта:

где dH/dt – скорость изменения уровня воды в водосборнике, м/с;

Qпр – приток воды, м 3 /с; kВ = 1/F – передаточный коэффициент объекта (F — площадь водосборника, м 2 ); Qн — производительность насоса, м 3 /с.

Следовательно, объект представляет собой астатическое звено первого порядка, передаточная функция которого:

Насос характеризуется угловой скоростью рабочего колеса на входе и производительностью Qн на выходе. Он может быть представлен апериодическим звеном первого порядка с передаточной функцией:

Угловая скорость рабочего колеса насоса меняется путем изменения частоты f напряжения, питающего электродвигатель насоса. Регулирование этой частоты в САУ осуществляется тиристорным преобразователем частоты ТПЧ, сигнал управления на который подаётся от блока управления БУ. Измерение выходного параметра объекта Н производится датчиком уровня ДУ. Знак и уровень сигнала рассогласования U между фактическим Uф и заданным Uз значениями уровней определяет характер выходного сигнала блока управления БУ. Сигналы Uз и Uф соответственно пропорциональны Нз и Нф. Для получения непрерывного сигнала Uф используются индуктивные и реостатные датчики с поплавковым чувствительным элементом, а также другие типы уровнемеров.

Данный способ регулирования производительности насосов наиболее эффективен по сравнению с другими.

В зависимости от постановки задачи при автоматическом регулировании производительности насосных агрегатов могут быть реализованы различные алгоритмы управления: поддержание постоянного уровня воды в водосборнике; изменение уровня воды по заданной программе; выравнивание нагрузки на шинах шахтной подстанции.

На рис. 3.5 представлена гидравлическая схема водоотливной установки, где показано расположение средств контроля за ее работой. Процесс автоматизации насосного агрегата заключается в следующем. После включения в работу аппаратуры автоматизации контролируется уровень воды в водосборнике с помощью электродных датчиков уровня 6. Когда вода поднимается к электродному датчику верхнего уровня НB, он выдает сигнал обратной связи в систему автоматического управления водоотливной установки 5. Система управления вырабатывает команду на включение программного устройства (ПУ). В качестве этого устройства используется моторное реле времени — моторный коммутатор. После включения ПУ поступает команда на включение заливочного погружного насоса (ЗПН) 7, который осуществляет заливку основного насоса 2 в течение времени, заданного ПУ. Качество заливки насоса контролируется реле давления 3. Если по истечении времени заливки давление воды в насосе превышает заданное, то производится пуск насоса. В противном случае происходят отключение неисправного насоса, подача сигнала диспетчеру об отказе и автоматический пуск резервного насоса. В момент пуска насоса подается сигнал на включение привода задвижки 4. После плавного открывания задвижки, что контролируется конечными выключателями, привод задвижки и ЗПН отключаются. В таком состоянии схема функционирует до откачки воды до нижнего уровня НH. В процессе работы подача насоса непрерывно контролируется при помощи реле производительности 8. Если после пуска за время, задаваемое ПУ, насос не развил заданной подачи, либо она снизилась в процессе работы, то происходят отключение неисправного агрегата, автоматический пуск резервного насоса по ранее рассмотренной программе и подача сигнала диспетчеру о неисправности.

Рис. 3.5. Гидравлическая схема водоотливной установки

Во время работы насоса в схеме осуществляется контроль температуры подшипников при помощи датчиков 1. В аварийном режиме они выдают сигнал, который отключает неисправный агрегат, после чего происходит автоматический пуск резервного насоса.

При достижении водой уровня меньше нижнего HH подается команда на включение привода задвижки. После ее закрывания, что фиксируется конечными выключателями, отключается основной насос, а схема автоматизации продолжает контролировать уровень воды в водосборнике.

В случае, если уровень воды в водосборнике превышает повышенный HП или аварийный НА, то происходит автоматический пуск дополнительных насосов по рассмотренному здесь алгоритму. С целью ограничения пусковых токов в электрической сети схема должна исключать одновременный пуск насосов.

Для автоматического управления водоотливными установками применяется различная серийно выпускаемая аппаратура, например АВО-3, АВ-7, УАВ и ВАВ.

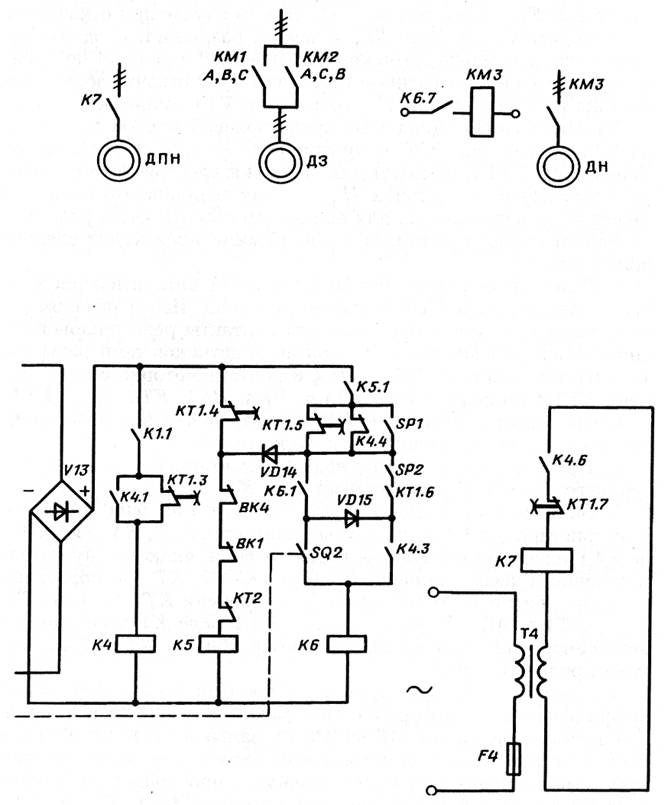

Рассмотрим схемную реализацию системы автоматического управления водоотливной установки на примере электрической схемы аппаратуры УАВ. Данная аппаратура предназначена для автоматического управления водоотливными установками с низко- и высоковольтными асинхронными электродвигателями с короткозамкнутым ротором. Аппаратура УАВ выполнена в рудничном нормальном исполнении. Схема построена по блочному принципу. Для управления каждым насосом предусмотрен индивидуальный блок управления насосом. В общем блоке насосов размещены элементы, общие для всех насосных агрегатов, а также элементы управления одним насосом. Число блоков всегда равно числу насосных агрегатов.

Для лучшего понимания принципа работы электрической схемы аппаратуры УАВ на рис. 3.6 показан ее упрощенный вариант, где убраны электрические цепи, не играющие принципиальной роли при объяснении работы схемы, а все соединения между отдельными элементами соответствуют случаю автоматического режима работы одного насоса.

Основными элементами схемы рис. 3.6 являются следующие: электродный датчик верхнего уровня воды в водосборнике SLB, электродный датчик нижнего уровня воды в водосборнике SLH, контакты реле производительности насоса SP1, контакты реле давления для контроля заливки насоса SР2, контакты ВК1 и ВК4 термодатчиков ТДЛ-2, тепловые реле времени КТ2, осуществляющие защиту электропривода задвижки при ее неисправности (заклинивание), концевые выключатели электропривода задвижки SQ2, моторное реле времени КТ1, контактор К7, включающий электродвигатель погружного насоса ДПН, контакторы КМ1 и КМ2, включающие электродвигатель задвижки ДЗ, реле К6, подающее сигнал на включение электродвигателя насоса ДН.

Рассмотрим, каким образом в этой схеме происходит подача сигнала обратной связи от датчиков уровня воды. В исходном положении (при подаче питания на схему и нормальном уровне воды в водосборнике) на базу транзистора VТ1 через резистор R1 подается положительный потенциал источника питания V1. Следовательно, транзистор VТ1 закрыт. Реле верхнего уровня К1 не работает.

При верхнем уровне воды создается цепь: +V1, резистор R1, электродный датчик верхнего уровня SLB, вода, земля, -V1.

Через резисторы R1 и R3 начинает протекать ток. На базу транзистора VT1 из-за падения напряжения на R1 прикладывается отрицательный потенциал, и транзистор VT1 открывается. Образуется электрическая цепь: +V1, катушка реле верхнего уровня K1, -V1, по которой начинает протекать ток, превышающий ток срабатывания реле К1. Реле К1 срабатывает и замыкающими контактами К1.1 подготавливает работу блока автоматизации насоса. Другими замыкающими контактами К1.2 осуществляет самоблокировку через датчик нижнего уровня SLH за счет образования электрической цепи: +V1, R1, R3, замкнутый контакт К1.2, SLH, вода, земля, -V1. В этом случае при откачке воды цепь между датчиком SLB и землей разрывается, однако сохраняется цепь между датчиком SLH и землей и реле К1 по-прежнему остается во включенном состоянии. При откачке воды ниже датчика нижнего уровня SLH транзистор VT1 закрывается, а реле K1 отключается. Диод VD2 предотвращает пробой транзистора VT1 от действия ЭДС в обмотке реле К1 при ее отключении.

Рис. 3.6. Принципиальная электрическая схема аппаратуры УАВ

Рис. 3.6. Принципиальная электрическая схема аппаратуры УАВ (продолжение)

Работа схемы в автоматическом режиме происходит следующим образом.

1. При подаче напряжения на аппаратуру автоматизации загорается белая лампа HL1 (наличие питания). Перед началом работы насоса должны быть замкнуты контакты реле тепловой защиты привода задвижки КТ2, контакты датчиков температурной защиты подшипников ВК1 и ВК4 и контакт моторного реле времени КТ1.4 по цепи: +V13, КТ1.4, BK4, ВК1, КТ2, К5, -V13.

Срабатывает реле защиты К5, которое делает ряд переключений в схеме, подготавливая ее к пуску насоса.

2. При повышении уровня воды в водосборнике до электрода верхнего уровня SLB срабатывает реле К1.

3. Включается реле - повторитель уровня К4 по цепи: +V13, замкнутый контакт К1.1, замкнутый контакт КТ1.3, К4, -V13. Реле K4 производит следующие переключения: включает пускатель заливочного насоса по цепи: T4, К4.6, КТ1.7, К7, T4; подает питание на двигатель М моторного реле времени КТ1 по цепи Т2, К4.2, КТ1.1, М, Т2; через контакт К4.1 реле К4 переходит на цепь самоблокировки +V13, замкнутый контакт К1.1, К4.1, катушка реле К4, -V13.

4. Двигатель М моторного реле времени КТ1 поворачивает профильный диск, который с выдержкой времени, необходимой для заливки насоса (от 116 до 306 с), замыкает контакт КТ1.6 в цепи реле К6. Если к этому времени насос будет залит, то контакт реле давления SР2 будет замкнут и произойдет включение реле К6 по цепи: +V13, замкнутые контакты: К5.1, КТ1.5, SP2, КТ1.6, K4.3, катушка реле К6, -V13. Реле К6 контактами К6.7 подает импульс на включение пускателя насоса КМ3, контактом К6.1 блокируются контакты SР2 и КТ1.6; контактом К6.3 включается контактор КМ1 электропривода задвижки по цепи: Т2, замкнутые контакты К5.4, К6.3, катушка пускателя КМ1, замкнутые контакты пускателя КМ2 и конечного выключателя SQ2, Т2. При своем полном открывании задвижка воздействует на конечный выключатель SQ2, который переключается, отключает контактор КМ1 и подготавливает цепь для включения контактора КМ2, который управляет закрыванием задвижки. Конечный выключатель задвижки SQ2 блокирует замыкающий контакт К4.3 в цепи реле К6.

5. Через 57 с после включения реле К6 размыкается контакт моторного реле времени КТ1.7 в цепи пускателя заливочного насоса К7, и заливка прекращается.

6. Через 70 с после включения реле К6 размыкаются контакты моторного реле КТ1.1 и КТ1.5. Контакт КТ1.1 разомкнет цепь питания двигателя моторного реле времени КТ1, и профильные диски остановятся на все время работы насоса в нормальном (безаварийном) режиме. Контакт КТ1.5 размыкается в цепи реле К6. Однако реле К6 продолжает получать питание через контакт реле производительности SР1, который будет замкнут, если насос развил заданную подачу.

В этом случае питание реле К6 обеспечивается по цепи:

+V13, К5.1, SР1, К6.1, SQ2, К6, -V13.

Реле защиты К5 получает питание по цепи:

+V13, К5 1, SР1, VD14, BК4, ВК1, КТ2, К5, -V13.

7. Когда датчик нижнего уровня SLH окажется выше уровня воды в водосборнике, отключается реле К1, а затем реле - повторитель К4.

8. Реле K4 размыкает свои контакты К4.2 в цепи моторного реле времени КТ1, контакты К4.6 в цепи пускателя заливочного насоса и контакты К4.3 в цепи реле К6. Однако реле К6 остается включенным через контакт SQ2. Одновременно замыкается размыкающий контакт К4.5 в цепи контактора КМ2. Контактор КМ2 срабатывает по цепи: Т2, К5.4, К4.5, КМ2, КМ1, SQ2, Т2 и включает привод задвижки на закрывание.

9. Когда задвижка закроется, конечным выключателем SQ2 отключится контактор КМ2 и реле К6. Реле К6 отключит двигатель насоса и замкнет контакт К6.2 в цепи двигателя моторного реле времени КТ1.

10.Так как контакт КТ1.2 к этому времени замкнут, то по цепи Т2, К5.2, К6.2, КТ1.2, КТ1, Т2 включится двигатель М реле времени КТ1 и переведет профильные диски в исходное положение (до размыкания КТ1.2).

11. При размыкании контактов реле времени КТ1.4 реле защиты К5 не отключится, а будет питаться по цепи: +V13, К5.1, К4.4, VD14, BK4, BК1, КТ2, К5 -V13. При повторном повышении уровня описанный цикл повторяется.

Защита насосного агрегата от потери подачи осуществляется реле производительности SP1. Если при пуске насоса через 375 с он не разовьет нормальную подачу или уменьшит ее по какой-либо причине во время работы, то контакт реле SP1 в цепи катушки реле К6 разомкнется и реле К6 обесточится. Это приведет к отключению привода насоса; включению привода задвижки на закрывание; включению моторного реле времени, которое повернет профильные диски до размыкания контакта КТ1.4.

Контакт КТ1.4 отключит реле К5, которое разомкнет контактом К5.2 цепь двигателя моторного реле времени; включит красную сигнальную лампу НL2; разорвет цепь питания пускателя электропривода задвижки (задвижка останется в полузакрытом состоянии), подаст сигнал диспетчеру по линии связи. На сигнальном табло диспетчера загорится красная сигнальная лампа и включится звонок, сигнализирующий о неисправности насоса.

От перегрева подшипники защищены термодатчиками ТДЛ-2, контакты которых ВК1 и ВК4 включены последовательно с обмоткой реле К5. При срабатывании термодатчика реле К5 отключается и производит указанные выше переключения.

Защита от неисправности задвижки осуществляется с помощью тепловых реле времени КТ2, включенных параллельно контакторам КМ1 и КМ2. Если пуск затягивается, то реле КТ2 нагревается и размыкает контакт в цепи реле защиты К5.

Защита от пуска незалитого насоса производится посредством реле давления SР2 по времени. Контакты этого реле включены в цепь катушки реле К6. Если к моменту пуска насос окажется незалитым, то контакт реле давления SР2 в цепи реле К6 останется незамкнутым и реле К6 не включится и не подаст сигнал на пуск электродвигателя насоса. Контакт К6.2 в цепи двигателя моторного реле времени останется замкнутым и профильные диски будут поворачиваться до тех пор, пока не разомкнется контакт КТ1.4 в цепи реле защиты К5. Отключение реле К5 произведет переключения, указанные выше, и начнется пуск резервного насоса.

Сигнализация диспетчеру о состоянии насосных агрегатов и аварийном уровне воды осуществляется по занятой телефонной линии при помощи специальных генераторов сигналов. Эти генераторы включаются от контактов соответствующих реле, которые контролируют состояние насосных агрегатов и аварийный уровень воды. Сигналы от генераторов поступают на сигнальное табло диспетчера, где включаются соответствующие сигнальные лампы и звонок.

Современные системы автоматизации водоотливных установок строятся на основе микропроцессорных систем управления. В основе их программного обеспечения лежат алгоритмы, аналогичные тем, по которым функционирует рассмотренная релейная схема автоматизации водоотлива.

Основные факторы риска неинфекционных заболеваний: Основные факторы риска неинфекционных заболеваний, увеличивающие вероятность.

Читайте также: