Автоматизация технологических процессов производства на молочных предприятиях реферат

Обновлено: 17.06.2024

В последнее время нарабатывается опыт взаимодействия с крупными федеральными торговыми сетями. Этим планы комбината не ограничиваются – начинается работа в Таможенном союзе, планируется освоить рынок Казахстана.

Такому крупному предприятию регионального значения необходима стабильная работа всех участков каждого производственного цикла. Значительная часть технологических процессов автоматизирована, но с увеличением выпуска продукции часто требуется дополнительная модернизация того или иного участка. Конечной целью автоматизации на молочном комбинате является настройка производственного цикла на определенный режим работы, который сводится к минимальному участию сотрудников: наблюдению за процессом, наладке контролирующих приборов, механизмов и устройств, профилактическому ремонту и устранению неисправностей.

Только за последний год на молочном комбинате было внедрено несколько систем, в том числе система регулирования подачи воды в газовый котел и модернизация автомата групповой упаковки молочной продукции в ПЭТ-бутылках. Кроме этого, на комбинате внедрена система учета готовой продукции и пустой тары.

Модернизация автомата групповой упаковки

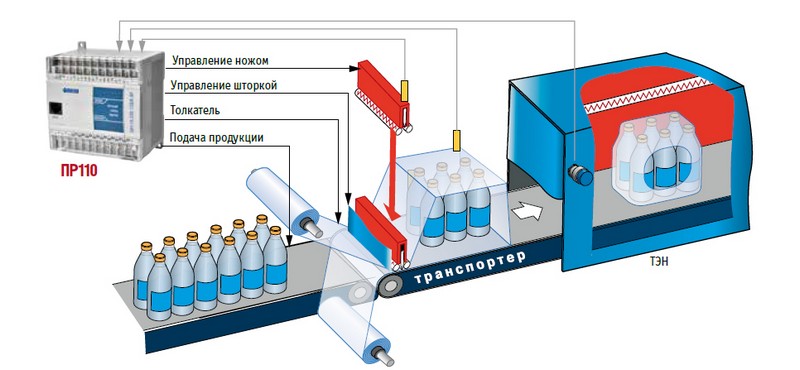

Рис. 1. Функциональная схема групповой упаковки

На молочном комбинате более года без сбоев работает автоматизированный узел на линии розлива молока и молочной продукции, а точнее – автомат групповой упаковки (фото 1), который собирает ПЭТбутылки в группу по 6 штук и упаковывает их в термоусадочную пленку. Функциональная схема групповой упаковки показана на рис. 1.

Часть старой схемы, реализующей релейную логику управления процессом упаковки, была демонтирована, а схема управления транспортером, нагревом ножа и управлением раскаткой упаковочной пленки оставлена без изменения.

Управление сложными линиями чаще всего разрабатывается на контроллерах, имеющих большое быстродействие и возможности различных комбинаций входов/выходов, однако в данном случае стало возможным реализовать систему с использованием программируемых реле.

В системе применяются два основных устройства ОВЕН: программируемое реле ПР110-24.12Д.8Р и блок коммутации БКМ1.

Упаковка бутылок

При подаче питания включается индикация, и бутылки поступают на конвейер. Включение датчиков и исполнительных механизмов можно отследить по показаниям индикаторов на ПР110. Цикл стартует либо при накоплении продукции, либо при нажатии кнопки ЦИКЛ. Как только опускается ограничивающая планка, срабатывает реле, и толкатель подается вперед. При достижении бутылками переднего положения толкателя он уходит назад, а нож осуществляет спайку термоусадочной пленки и отсекает ее от рулона.

Если в рабочей зоне ножа обнаруживается посторонний предмет, срабатывают датчики положения, которые блокируют движение, при этом нож возвращается в исходное положение. Для снятия блокировок необходимо или сбросить питание, или пропустить полный цикл.

В результате была достигнута устойчивая работа автомата. Расширились функциональные возможности – раньше были трудности с упаковкой маломерной продукции, теперь можно паковать емкости от 0,25 до 2 л. Значительно облегчился поиск и устранение неисправностей, в результате уменьшилось время аварийного простоя.

Система регулирования подачи воды

- стабильность подачи воды;

- возможность работы с одним источником воды;

- контроль температуры воды, подаваемой в систему фильтрации;

- контроль качества конденсатной воды и отключение ее подачи в случае недопустимого изменения химического состава;

- отключение подачи конденсатной воды в промежуточную емкость при превышении уставленного уровня.

Выбор средств автоматизации

В Барнауле находится представитель приборостроительной компании ОВЕН – ТЕХКОМ-АВТОМАТИКА, с которым комбинат заключил выгодный договор на поставку средств автоматизации. Продукция ОВЕН была выбрана не только из-за широкого спектра предлагаемых приборов. Главная причина – приемлемое соотношение цены и качества.

Систему подачи воды образуют приборы ОВЕН:

Оборудование системы расположено в бойлерной и паросиловом цехе. В бойлерной осуществляется:

- индикация проводимости воды для оценки ее качества (САУ-У-Д);

- контроль уровня конденсатной воды

- подача конденсатной воды из бойлерной в котельную (ПЧВ).

В котельной обеспечивается:

- подача воды в систему питания котла из промежуточной емкости паросилового цеха (ПЧВ);

- контроль давления датчиком (ПД100), врезанным в магистраль подачи и включенным в цепь обратной связи ПЧВ;

- контроль и регулировка уровня воды в промежуточной емкости в паросиловом цехе (ПР114 и ПД100);

- контроль температуры воды, подаваемой в котел (ТРМ1 и датчик Pt100).

Принцип работы составных частей системы подачи воды

Рис. 2. Функциональная схема подачи воды

Контроль качества конденсатной воды

Контроль качества конденсатной воды основан на измерении проводимости жидкости. При попадании в воду примесей в виде моющих растворов (кислота, щелочь) или продуктов переработки молока проводимость воды увеличивается, что фиксируется системой. В трубе, по которой поступает конденсатная вода из промежуточной емкости, находящейся в бойлерной, установлены кондуктометрические датчики, сигнал с которых подается на входы САУ-У-Д. Особенностью контроллера САУ-У-Д является возможность регулировки срабатывания входов в зависимости от проводимости жидкости. Настройка входов выполняется программно с применением дополнительных регулирующих резисторов. Система настроена на отключение при превышении установленного порога проводимости.

Контроль уровня конденсатной воды

Конденсатная вода поступает самотеком из производственных цехов. Контроль уровня воды в промежуточной емкости в бойлерном цехе осуществляется с помощью сигнализатора САУ-М7Е. Кондуктометрические датчики, установленные в емкости, контролируют верхний и нижний уровни. При достижении верхнего уровня замыкается выходное реле, последовательно включенное в цепь с насосом подачи конденсатной воды в промежуточную емкость паросилового цеха. Отключение выхода происходит при достижении нижнего уровня. Установленный гистерезис исключает частое включение насоса.

Подача воды в котел с поддержанием давления

Подача воды в барабан котла осуществляется при помощи насоса, производительность которого регулирует преобразователь частоты. Сигнал на включение ПЧВ поступает с выхода ПР114. В случае понижения уровня воды в емкости ниже 0,4 м выход ПР114 размыкает цепь запуска. В операторской котельной включается световая и звуковая сигнализация, и персонал производит необходимые действия для перехода на аварийное водоснабжение или останов котла.

Контроль и регулировка уровня в промежуточной емкости паросилового цеха

Заполнение промежуточной емкости осуществляется из двух источников: магистрального водопровода и конденсатной воды из бойлерной. Уровень воды поддерживается реле ПР114 и контролируется преобразователем ПД100, который опосредованно указывает уровень в емкости. На одноканальном индикаторе ИТП11 отображается текущий уровень воды в метрах или уставка в этих же единицах измерения.

Котел расходует воду из промежуточной емкости. При отсутствии жидкости в котле с ПР114 поступает сигнал, разрешающий подачу конденсата и открытие клапана магистрального водопровода. Регулировка подачи воды из магистрали в промежуточную емкость осуществляется при помощи регулирующего шарового крана с электроприводом. По достижении уставки клапан магистрального водопровода начинает закрываться, конденсатная вода при этом продолжает поступать. При уровне 1,6 м подача конденсатной воды прекращается.

Уровень в емкости поддерживается ПИД–регулятором на уровне уставки. При уровне выше уставки (0,4 м) поступает разрешающий сигнал на включение ПЧВ. В случае готовности системы к работе оператор запускает ПЧВ вручную. Таким образом осуществляется бесперебойная подача воды в барабан котла.

Контроль температуры воды, подаваемой в котел

Измеритель ТРМ1 по показаниям датчика Pt100 отслеживает температуру воды, подаваемой в котел, и при превышении уставки (60 0 С) отключает реле подачи конденсатной воды.

Результат автоматизации

Система обеспечивает бесперебойную подачу воды в котeл. Кроме этого, система позволяет использовать не только магистральную воду, но и конденсат, поступающий из цехов, что в свою очередь существенно экономит расход артезианской воды. Также осуществляется контроль качества поступающей конденсатной воды, что предотвращает нарушение работы котельного оборудования и преждевременную порчу дорогого фильтрующего материала.

© Автоматизация и Производство, 2022. Все права защищены. Любое использование материалов допускается только с согласия редакции. За достоверность сведений, представленных в журнале, ответственность несут авторы статей.

Анализ системы автоматического регулирования технологического процесса при пастеризации молока. Способы нагревания молока в ваннах длительной пастеризации. Структурная схема автоматизации технологического процесса. Расчет передаточной функции системы.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.03.2018 |

| Размер файла | 344,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Автоматизация процесса пастеризации молока

Ключевые слова: АВТОМАТИЗАЦИЯ; ПАСТЕРИЗАЦИЯ; КОНТРОЛИРУЕМЫЕ ПОКАЗАТЕЛИ; ОБЪЕКТЫ РЕГУЛИРОВАНИЯ.

Автоматизация, как понятие, означает применение технических средств, экономико-математических методов и систем управления, освобождающих человека (полностью или частично) от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации.

Для типовых процессов - как органа управления, могут быть разработаны типовые схемы автоматизации управления (АСУТП)

Целью курсовой работы является анализа системы автоматического регулирования технологического процесса при пастеризации молока.

Основные задачи выполнения курсовой работы:

- описание технологического процесса;

- обзор и анализ наиболее распространенных схем автоматизации заданного ТП;

- описать структурную схему автоматизации ТП и ее элементы;

- осуществить (если требуется по заданию) выбор датчика и других элементов схемы;

- выполнить анализ схемы автоматизации разработать вопросы охраны труда и охраны окружающей среды согласно теме курсовой работы.

В первом разделе сделан анализ технологического процесса и анализ данной схеме.

Во втором разделе произведен анализ системы автоматического регулирования.

В третьем разделе описали безопасность жизнедеятельности, которая должна соблюдаться на предприятиях пищевой промышленности.

При техническом перевооружении молочной промышленности предусматривается использование высокопроизводительного технологического оборудования, изготовления комплектов машин, аппаратов и поточных технологических линий, обеспечивающих повышение производительности труда, освоение нового технологического оборудования и автоматизированных линий для розлива молока и оборудования для упаковки молочных продуктов.

В пищевых производствах используется наиболее прогрессивное технологическое оборудование, изготовленное из нержавеющей стали, высокопроизводительное, компактное, оснащенное приборами автоматики по регулированию, контролю, сигнализации и другие, что позволяет максимально механизировать трудоемкие процессы, сократить энергозатраты.

Молоко - продукт питания, наиболее совершенный по своему составу. Ценность молока заключается в идеальной сбалансированности питательных веществ. Молочные продукты играют огромную роль в питании человека, снабжая организм необходимыми для здоровья элементами. Молоко - наименее заменимый продукт, особенно для детского питания.

В нашей стране выпускается широкий ассортимент молока, различающегося по тепловой обработке, по химическому составу, с внесением или без внесения наполнителей. Основным видом является цельное молоко с массовой долей жира не менее 3,2%, но выпускается также молоко с повышенной и пониженной массовой долей жира - 4,0; 6,0; 3,5; 2,5; 1,0%.

Целью курсовой работы является анализа системы автоматического регулирования технологического процесса при пастеризации молока.

1. Описание и анализ технологического процесса

Пастеризация молока или тепловая обработка это процесс нагревания молока от 63 °С до температуры, близкой к точке кипения.

Этот процесс получил свое название по имени известного французского ученого Луи Пастера (1822--1892), впервые применившего такой метод для уничтожения микроорганизмов в вине и пиве.

Пастеризация, контролируемая тепловая обработка продуктов, предназначенная для уничтожения бактерий и других микроорганизмов, предложенная Луи Пастером в 1860-х гг.. Молоко пастеризуется путем нагревания его до температуры 72 °С, при которой оно выдерживается в течение 16 секунд. Сейчас используется также ультрапастеризация при помощи которой получают молоко долгосрочного хранения. При этом молоко на одну секунду нагревается до температуры 132 °С, что позволяется хранить запакованное молоко в течение нескольких месяцев.

Пастеризация, следовательно, наиболее простой и дешевый способ обеззараживания молока.

Молоко пастеризуют также при производстве всех молочных продуктов, чтобы предохранить их в последующем от нежелательных процессов, которые вызываются жизнедеятельностью бактерий и особенно кишечной палочки, маслянокислых бактерий и др.

На практике применяются три режима пастеризации:

- при длительной пастеризации молоко нагревают до 63--65 °С и выдерживают при этой температуре 30 мин;

- кратковременная пастеризация проводится при 72--75 °С с выдержкой в течение 15--20 с, что осуществляется в потоке;

- мгновенная пастеризация -- нагревание молока до температуры 85--90 °С без выдержки.

Термическое воздействие на молоко приводит к некоторым изменениям его составных веществ. При нагревании из молока улетучиваются растворенные в нем газы. Вследствие удаления углекислоты кислотность молока снижается на 0,5--1 °Т.

Пастеризованное молоко медленнее свертывается сычужным ферментом. Это объясняется выпадением кальциевых солей. Добавление к такому молоку раствора хлористого кальция восстанавливает его способность свертываться.

Оборудование для пастеризации молока

Одним из простых видов аппаратов для нагревания и пастеризации молока являются ванны длительной пастеризации.

Нагревание молока в ваннах длительной пастеризации осуществляется горячей водой, подогреваемой паром непосредственно в рубашке, а охлаждение - ледяной водой, перегоняемой через рубашку.

Ванна длительной пастеризации состоит из вертикального цилиндрического резервуара, изготовленного из кислостойкой нержавеющей стали и заключенного в двухстенный наружный корпус, воздушная прослойка которого выполняет роль термоизоляции. Межстенное пространство между молочным резервуаром и корпусом служит водяной рубашкой. Для подачи в нее пара под днищем внутреннего резервуара размещен паровой коллектор (барботер). Опорожнение межстенного пространства осуществляется через вентиль, а слив охлаждающей воды через трубу.

В процессе нагревания, охлаждения и хранения молоко перемешивается пропеллерной мешалкой. Слив его из ванны осуществляется с помощью крана. Мешалка имеет привод, состоящий из электродвигателя и фрикционной передачи, закрепленных в общей плите. Температура продукта контролируется по термометру.

Ванна оборудована крышкой и тремя опорами. Ванну устанавливают в горизонтальном положении по уровню путем вращения регулировочных болтов в опорах ванны.

Для обработки молока в закрытом потоке при высоких скоростях его движения служат трубчатые пастеризационные установки.

По числу цилиндрических корпусов для нагревания молока трубчатые установки подразделяются на одно-, двух- и четырехсекционные.

Односекционный аппарат с паровым обогревом наиболее простой из применяемых трубчатых пастеризаторов.

Недостатки трубчатых пастеризационных установок - высокая металлоемкость и большие габаритные размеры по сравнению с пластинчатыми при равной производительности; необходимость значительного свободного пространства со стороны торцов цилиндрических теплообменных секций для работы длинными ершами при чистке и мойке аппарата; отсутствие секций для рекунерации теплоты, что снижает экономичность работы и сужает область применения этих теплообменников.

Рис 1 - Односекционный трубчатый пастеризатор с паровым обогревом

1 - рама; 2 - крышка; 3 - корпус; 4 - манометр; 5 - регулятор температуры; 6 - температурный датчик; 7 - насос для молока

Он состоит из цилиндрического корпуса, снабженного термоизоляцией и закрытым защитным кожухом из тонколистой стали. Внутри цилиндрического корпуса размещен трубчатый теплообменник, состоящий из труб, трубных досок с выфрезерованными в них каналами для попарного соединения труб и крышек с резиновыми уплотнениями. Последние изолируют каналы друг от друга, создавая таким образом змеевик. Первая и последняя трубы теплообменника выведены из цилиндра наружу в виде патрубков со штуцерами для ввода и вывода обрабатываемого продукта. В паровой рубашке цилиндра на входе пара установлена перфорированная отражательная пластина для предотвращения местного перегрева труб.

В верхней части цилиндра смонтирована паровая обвязка пастеризатора, состоящая из температурного датчика, вентиля, регулятора температуры прямого действия и монометра.

Для автоматического удаления конденсата из межтрубного пространства в нижней части цилиндра смонтирован конденсатоотводчик. Он состоит из корпуса и крышки, соединенных болтами, поплавка с грузом, съемного седла и шарикового клапана. Корпус установлен на трубчатой подставке, четыре ножки которой имеют винтовые опоры для регулировки уровня при монтаже пастеризатора на неровном полу.

При работе пастеризатора молоко через входную трубу поступает в трубчатый теплообменник и, проходя по змеевиковым каналам, нагревается паром до заданной температуры. На выходе молока из теплообменника установлен датчик температуры, связанный с регулятором температуры. Поступление пара в межтрубное пространство пастеризатора регулируется автоматически в зависимости от температуры пастеризации молока.

Более совершенный конструкции трубчатых пастеризаторов оборудованы также перепускным клапаном, который связан с чувствительным элементом менометрического термометра. Последний воспринимает температуру молока, выходящего из пастеризатора, и подает сигнал на электромагнитный клапан. Если температура молока, ниже заданной, электромагнитный клапан срабатывает и направляет поток молока на повторное нагревание.

Нормальная работа трубчатого парового пастеризатора во многом зависит от правильной работы регулятора температуры и конденсатоотводчика. Последний должен обеспечивать непрерывный и полный отвод конденсата из паровой рубашки, так как при его накоплении уменьшается теплообменная поверхность, а следовательно, снижается производительность пастеризатора.

Недостатки трубчатых пастеризационных установок высокая металлоемкость и большие габаритные размеры по сравнению с пластинчатыми при равной производительности; необходимость значительного свободного пространства со стороны торцов цилиндрических теплообменных секций для работы длинными ершами при чистке и мойке аппарата; отсутствие секций для рекуперации теплоты, что снижает экономичность работы и сужает область применения этих теплообменников.

На основании вышеизложенного в проектируемом аппаратном цехе для пастеризации молока рекомендуется автоматизированная установка пластинчатого типа.

Пастеризация, выдержка и охлаждение молока в нем осуществляется в непрерывном потоке при полной автоматизации процесса с использованием теплоты регенерации. Установка может работать в ручном и автоматическом режиме.

В установку входит: пластинчатый пастеризатор-охладитель, сравнительный бак с поплавком, насос для молока, регулятор равномерности потока, сепараторы молокоочистители, автоматический клапан для отвода недопастеризованного молока, бойлер для нагрева воды, пульт управления с выдерживателем и трубопроводы для пара и рассола с регуляторами давления и расходы.

Пастеризованное молоко в зависимости от массовой доле жира производится следующих видов:

- обезжиренное пастеризованное молоко 0,1% жирности;

- нежирное пастеризованное молоко 0,3 - 1% жирности;

- маложирное пастеризованное молоко 1,2 - 2,5% жирности;

- классическое пастеризованное молоко 2,7 - 4,5% жирности;

- жирное пастеризованное молоко 4,7 - 7% жирности;

- высокожирное пастеризованное молоко 7,2 - 9% жирности.

Кипятить пастеризованное молоко не нужно, так как в процессе пастеризации погибают опасные для здоровья бактерии.

Пастеризованное молоко рекомендуется хранить в прохладном месте.

2. Описание структурной схемы автоматизации технологического процесса

Рис.2. Структурная схема САР ТП

у0 - заданный параметр;

у - регулируемый параметр;

f - возмущающее воздействие;

КУ - коэффициент передачи (КП) усилительного звена;

ККЭ - КП корректирующего звена;

КИМ - КП исполнительного механизма;

КОР - КП объекта регулирования;

КОС - КП обратной связи;

е - рассогласование между у0 и у1;

z1, z2 - промежуточные значения сигналов;

ф0 - время задержки;

После некоторых преобразований структурная схема охлаждения мясных продуктов примет вид:

3.1 Определение коэффициента передачи корректирующего элемента усилителя

Для определения коэффициента передачи корректирующего элемента усилителя Ккэ можно воспользоваться методикой измерения в [1].

В качестве исходных данных здесь необходимо использовать ограничения по статической ошибке САР, заданные для технологического процесса (согласно заданию) как y0 ± Дy=90. При этом следует помнить, что по определению, статическая ошибка равна разности между установившимся значением контролируемого параметра yуст и его заданным значением y0, то есть

пастеризация молоко автоматизация

89 ? контролируемый параметр y > yуст. Предположив, что р = 0, выражение для передаточной функции САР, после преобразований имеет вид:

Если использовать испытательный сигнал в виде y0 1(t), то получим переходную характеристику также в виде y0 h(t). Тогда

Но согласно заданию

В последнем неравенстве неизвестным является параметр ККЭ, значения которого несложно определить из системы

Так как в системе имеются звенья, охваченные обратной связью, то их заменяют одним эквивалентным звеном. Так для усилителя, входящего в состав САР (рис.1), передаточная функция будет иметь вид:

Передаточная функция САР с обратной связью определяет взаимосвязь между регулируемой величиной у(t) и задающим воздействием у0. В операторной форме эта взаимосвязь описывается передаточной функцией К(р)

где Кп(р) -передаточная функция прямой передачи системы;

Кр(р) -передаточная функция разомкнутой системы;

Кос(р)-передаточная функция цепи обратной связи.

Согласно схемы САР (рис.1)

Передаточная функция разомкнутой системы

3.2 Анализ устойчивости системы

Устойчивость системы - ее способность восстанавливать состояние равновесия после прекращения внешнего воздействия.

Для определения устойчивости САР существуют специальные признаки - критерии устойчивости.

3.2.1 Алгебраический критерий (критерий Гурвица)

Данный критерий основан на анализе коэффициентов характеристического уравнения замкнутой САР

Согласно критерию Гурвица САР будет устойчива, если все коэффициенты характеристического уравнения n-го порядка положительны и все определители Гурвица до (n-1)-го порядка больше нуля.

Так как при а0>0, то САР устойчива.

3.2.2 Частотный критерий (критерий Найквиста)

Этот критерий позволяет определить устойчивость замкнутой САР, используя амплитудно-фазовую характеристику (АФХ) разомкнутой САР.

Путем формальной замены в выражении разомкнутой системы р на jw получим выражение для АФХ разомкнутой САР.

На комплексной плоскости, изменяя частоты щ от 0 до ?, строим годограф. Согласно критерию Найквиста замкнутая САР будет устойчива, если годограф АФХ разомкнутой системы на комплексной плоскости не охватывает точку с координатами (-1,j0).

Одним из факторов повышения производительности труда, эффективности производства, ускорения научно-технического процесса является автоматизация технологических производств в пищевой промышленности, в том числе и молочной.

В развитии систем автоматизации молочной промышленности можно выделить три этапа.

Второй этап охватывает 1980-е годы и характеризуется использованием программируемых средств обработки информации (микропроцессорные контроллеры – МПК или управляющие вычислительные комплексы – УВК), более высоким уровнем автоматизации и повышенной надежностью технических средств контроля и управления.

Развитие третьего этапа характеризуется использованием микропроцессорных систем управления, обеспечивающих автоматизацию как технологических процессов (АСУТП), так и оперативного управления производством и предприятием (АСУП) в целом с помощью однородных технических средств, и началось в конце 1980-х – начале 1990-х годов. АСУТП этого этапа имеет многоуровневую иерархическую структуру и обеспечивает уровень автоматизации производства до 90 – 95 %.

На нижнем уровне используются микропроцессорные контроллеры, имеющие через локальную сеть связь друг с другом и обеспечивающие через интерфейсный канал сети передачу информации на вышестоящий уровень – технологический участок.

На втором уровне находятся автоматизированные системы управления предприятием – АСУП.

На третьем уровне систем управления находятся интегрированные системы управления производством (ИСУП), которые используют компьютерные технологии управления, охватывая системы I и II уровней, что обеспечивает решение задач автоматизированного управления технологическими процессами, оперативного управления производством, коммерческой деятельностью и развитием предприятия.

Генеральный алгоритм управления, определяющий работу молочного завода, характеризуется тремя основными циклами: ритмичным и бесперебойным получением сырья от поставщиков, обработкой сырья и изготовлением готовой продукции, своевременной и полной реализацией продукции в торговую сеть в соответствии с заказами.

В начале 1970-х и до 1980-х годов в создание АСУ молочных заводов были вложены достаточные капиталовложения. Именно на этот период приходится максимальное внедрение автоматизированных систем управления предприятиями.

В настоящее время и в перспективе компьютерные технологии управления (КТУ) будут лежать в основе систем управления предприятиями молочной промышленности, охватывая автоматизацию технологических процессов, обработку баз данных, связанных с оперативным управлением производством и коммерческой деятельностью предприятия, обучение и подготовку специалистов.

Контроль параметров сырья, полуфабрикатов и готовой молочной продукции в перспективе следует перевести полностью на инструментальные методы с помощью вновь созданных как однокомпонентных, так и многокомпонентных автоматических анализаторов.

Актуальным является выявление путей развития инструментальных методов органолептической оценки молока и молочных продуктов.

Внедрение КТУ дает возможность повысить технико-экономические показатели производства, увеличить выпуск высококачественных продуктов, эффективнее использовать трудовые и материальные ресурсы, а также улучшить качество, достоверность и своевременность обработки технологической и оперативной информации для оптимального управления предприятием. Уровень автоматизации производства при использовании КТУ достигает 90 – 95%.

Цель проекта – автоматизация технологического процесса производства ряженки с применением современных приборов и средств контроля.

Задачами курсового проекта является: выбор объектов управления; определение параметров для контроля, управления, сигнализации; разработка функциональной схемы автоматизации и другой документации.

1. Описание производственного процесса

Ряженка (украинская простокваша) – национальный кисломолочный продукт, приготовленный из топленой смеси молока и нормализующего компонента, заквашенный термофильными молочнокислыми стрептококками. Для придания специфического вкуса перегретого (топленого) молока его нагревают до t = 94 – 96 0С и выдерживают 3 – 4 часа. В результате молоко приобретает специфический вкус и кремовый (буроватый) цвет, что является следствием образования меланоидиновых продуктов взаимодействия молочного сахара с белками, имеющих бурый цвет и сообщающих цвет стерилизованному и топленому молоку. Топленое молоко охлаждают до t = 45 0С и заквашивают.

Для получения ряженки используют молоко коровье заготовляемое по ГОСТ Р 52054 – 2003 (не ниже II сорта, кислотность не более 19 0Т, плотность не менее 1027 кг/м3) и обезжиренное (кислотность не более 20 0Т, плотность не менее 1030 кг/м3), сливки из коровьего молока (массовая доля жира не более 30%, кислотностью не более 17 0Т), сгущенное молоко, молоко коровье сухое обезжиренное (распылительной сушки) по ГОСТ 10970 – 74, казеинат натрия, пахту и другое молочное сырье. Также используют воду питьевую по ГОСТ 2874 – 82 и закваски.

В состав заквасок для производства ряженки входят чистые культуры термофильных молочнокислых стрептококков с использованием или без использования болгарской палочки. Масса закваски составляет 5 % от массы нормализованной смеси.

В настоящее время кисломолочные напитки вырабатываются преимущественно резервуарным способом производства.

Молоко натуральное коровье и другие продукты принимают по массе и качеству. Отобранное по качеству молоко нормализуют по массовой доле жира.

Нормализацию молока проводят в резервуаре для нормализации смешением компонентов нормализации в резервуаре: молока, сливок или обезжиренного молока. Массу компонентов нормализации устанавливают расчетным путем по формулам.

Нормализованную смесь с помощью центробежного насоса через уравнительный бачок направляют на пастеризационно-охладительную установку в первую секцию регенерации, где она нагревается до t = (65 ± 5) 0С. Далее нормализованная смесь идет на очистку на сепаратор-молокоочиститель. Затем смесь поступает в гомогенизатор, где осуществляется гомогенизация при t = (65 ± 5) 0С и Р = (12,5 ± 2,5) МПа. Очищенную и гомогенизированную смесь пастеризуют при t = 94 – 96 0С в ванне длительной пастеризации и выдерживают 3 – 4 ч до выраженного светло-кремового цвета. Смесь перемешивают 1 – 2 раза в час для предотвращения образования пенок. После выдержки смесь охлаждают до температуры заквашивания t = (40 ± 2) 0С.

Процесс заквашивания и сквашивания смеси также осуществляют в ванне длительной пастеризации, имеющей рубашку с трубчатым барботером для подачи пара, змеевик для подачи ледяной воды, мешалку. Смесь заквашивают закваской. Заквашенную смесь перемешивают в течение 10 – 15 мин и оставляют в покое для сквашивания. Смесь сквашивают 4 – 5 ч до образования молочно-белкового сгустка кислотностью 65 – 70 0Т. По окончании сквашивания в змеевик резервуара подают ледяную воду в течение (45 ± 15) мин, затем сгусток перемешивают в течение (15 ± 5) мин. Перемешанный сгусток охлаждается до температуры t = (4 ± 2) 0С и подается на розлив. Кислотность готового продукта 70 – 100 0Т.

Затем производят упаковку и маркировку продукта.

Упакованный продукт помещают в холодильную камеру, где он хранится при температуре t = (4 ± 2) 0С.

Автоматизация технологических процессов молочной отрасли охватывает все стадии по переработке и производству молочных продуктов. Потребление молока и молочных продуктов в России растет, поэтому отечественные заводы стремятся наращивать объемы производства. На нашем рынке представлена молочная продукция не только российских компаний, но и импортного производства. Известно, что Россия длительное время оставалась одной из крупнейших стран-импортеров молочной продукции. Такое обстоятельство создавало существенные трудности для сбыта молочных продуктов отечественных фабрик-производителей. Однако сегодня эксперты уверенно говорят о сокращении доли импортного молока и молочной продукции на рынке РФ. Импорт цельномолочной продукции в России в 2016 году снизился на 19% по сравнению с данными за 2015 год.

Главные задачи производителей молока и молочной продукции:

- Снижение производственных затрат,

- Рост качества молочной продукции,

- Уменьшение себестоимости продукции,

- Соответствие стандартам качества,

- Повышение доходности и эффективности.

Замечено, что большая часть ассортимента представлена продуктами российского производства. Эксперты прогнозируют, что даже при исчезновении проблемы импортозамещения молока продукцией отечественных заводов, рынок молочной продукции будет только увеличиваться, а конкуренция повышаться. Цены на молочные продукты имеют устойчивую тенденцию к росту, при этом на сами продукты сохраняется стабильный спрос. Средняя доходность от инвестирования в молочную отрасль составляет до 65%, поэтому молочное скотоводство, хозяйства и фермы имеют широкие перспективы для развития. Одним из наиболее эффективным инструментом, обеспечивающим повышение рентабельности и конкурентоспособности молочного производства, является внедрение инноваций на основе АСУ ТП.

Преимущества АСУ ТП для молочного производства

Молочный завод занимается переработкой молока и выработкой молочной продукции: сметаны, творога, сливочного масла, сыра, сливок. Кроме этого, молочная фабрика может выпускать кисломолочную продукцию: кефир, йогурт, тан, простоквашу, кумыс, ряженку, пахту, а также сгущенные молочные продукты, сыворотку, молочно-белковые концентраты. Именно автоматизация позволяет организовать высокопроизводительное молочное хозяйство, выпускающую востребованную продукцию более десятка наименований. Как правило, предприятие, занимающееся выпуском молока и молочной продукции, располагает собственным молочным хозяйством. Такое хозяйство представляет собой ферму по разведению молочного крупного рогатого скота, состоящее из основных, подсобных и вспомогательных зданий. На ферме используется современное автоматизированное доильное оборудование, которое освобождает доярок от обязанности вручную обслуживать коров.

Автоматизация молочного производства позволяет:

- Оперативно получать информацию о животных;

- Следить за физиологическим состоянием стада

- Своевременно предупреждать болезни КРС;

- Планировать надои молока, осеменение, отел;

- Повышать уровень продуктивности стада;

- Поддерживать высокий уровень воспроизводства;

- Увеличивать объемы молока и качество переработки.

За счет такой автоматизации удается повысить качество и объемы надоя, а также сократить трудовые расходы. Также оборудование выполняет функции по очистке и охлаждению молока. Автоматизированные линии по розливу и упаковке продукции в тару включают в себя пастеризаторы, сепараторы, выпарные установки, охладители. Специальная система управления технологическим процессом упрощает все технологические операции от приемки сырья до отгрузки готовых молочных продуктов. Известно, что продуктивность коровы как селекционного животного зависит от ряда факторов, к наиболее важным относят условия содержания, режим питания и качество корма. Так, зооинженеры, ветеринары, технологи, операторы и другие специалисты могут в режиме текущего времени получать и анализировать необходимую информацию о процессах.

Польза АСУ ТП для молочного комбината

Автоматизированный компьютеризированный учет и анализ направлен на сбор и обработку информации о каждой корове: состоянии здоровья, надою, качественных показателях молока, приплоду и другим данным. Упрощается работа персонала и повышается точность принимаемых решений об изменении питания, условий содержания, селекции, осеменении, подготовке к отелу, доению, ветеринанрному наблюдению. Автоматизация может применяться для управления стадом, идентифицировать корову при дойке, сохранять показатели надоя и другую информацию о животном отдельно или обо всем стаде. АСУ ТП выбирают как для основных цехов, так и для вспомогательных.

Польза АСУ ТП для молочного комбината:

- Сокращение эксплуатационных издержек;

- Рост эффективности и расширение ассортимента;

- Исключение убытков и потерь по вине персонала;

- Существенное увеличение объема производства;

- Оперативное решение производственных задач.

Система может применяться для процессов доения, сбора и охлаждения молока, транспортировки продукта, а также для хранения и дозировки кормов. Такой подход к молочному производству позволяет увеличить продуктивность и численность молочного стада. Качество молока и молочной продукции зависит от огромного количества факторов. От экологической чистоты пастбищ для коров и питательности кормов, соблюдения сроков проведения операций по содержанию и эксплуатации животных, поддержания санитарно-гигиенических норм и технического регламента во время технологического процесса, управляемости и гибкости производства в целом. Автоматизированные системы управления молочным производством позволяют увеличить эффективность и рентабельность производства.

Заказать внедрение АСУ ТП на молочном производстве

АСУ ТП на молочном производстве может управлять освещением, вентиляцией, микроклиматом, работой насосов, моечной станцией, контролировать температуру, объем и уровень молока в емкостях в автоматическом режиме и выполнять другие функции. Именно автоматизация способствует сокращению эксплуатационных расходов, снижению экономических потерь по вине работников и уменьшению себестоимости молочной продукции. При этом от надежности работы автоматизированных систем управления зависит эффект, ожидаемый от внедрения АСУ ТП.

© ALLICS - опытная и уважаемая российская IT компания, 2019-2021 г.

Политика конфиденциальности

Все права защищены.

Читайте также: