Активное вентилирование зерна реферат

Обновлено: 05.07.2024

Активное вентилирование предполагает интенсивное продувание через неподвижную насыпь зерна холодного или нагретого воздуха, нагнетаемого вентилятором. Активное вентилирование холодным воздухом применяется для кратковременного хранения влажного зерна перед сушкой на зерносушилках и при длительном хранении для предотвращения самосогревания. Активное вентилирование подогретым воздухом- универсальный метод сушки семенного и продовольственного зерна.

Активное вентилирование применяют для: временной консервации свежеубранного зерна повышенной влажности, профилактической обработки достаточно стойкого зерна, охлаждение зерна при хранении, охлаждения зерна после сушки, ликвидация самосогревавния, воздушнотеплового обогрева зерна.

Временная консервация свежеубранного зерна с повышенной влажностью заключается в обработке предварительно очищенного свежеубранного зернового вороха воздушным потоком для снижения его температуры и выравнивания влажности. Консервация свежеубранного зерна активным вентилированием позволяет в 3-4 раза увеличить срок его безопасного хранения до сушки.

Охлаждение зерна. Вентилирование в целях охлаждения зерна проводят для затормаживания всех физиологических и микробиологических процессов в насыпях. При этом температуру насыпи снижают от 10 до 0°С. В этом диапазоне температур вредители хлебных запасов практически прекращают питаться и размножаться, впадая в анабиоз.

Зерно охлаждают в несколько этапов, используя ночные понижения температуры воздуха. В некоторых южных районах целесообразно охлаждать зерно с использованием искусственного холода.

Установки активного вентилирования:

На установках активного вентилирования влажное зерно хранится слоем 1-2,5 м. Продолжительность безопасного хранения зависит от культуры, влажности семян, температуры воздуха и интенсивности продувания.

В летне-осенний период для первоначального охлаждения семян рекомендуется использовать суточное колебание температур воздуха. Охлаждение вентилированием следует начинать днём при сухом и сравнительно тёплом воздухе, продолжать ночью и заканчивать утром при минимальной в данных условиях температуре.

Стационарные вентиляционные установки. Большинство из стационарных вентиляционных установок представляют собой систему каналов, открытых в полу и закрытых с верху деревянными щитами. Наиболее распространенными стационарными установками являются бункера БВ-25, БВ-40, БВ-50, которые могут монтироваться в отделения ОБВ-100; ОБВ-160. При загрузке бункера на любую высоту, зерно должно быть несколько выше клапана. В этом случае воздух, подаваемый снизу в центральный цилиндр, будет встречать сопротивление клапана и осуществлять вентилирование.

Установки отличаются густотой сети каналов. Чем гуще сеть каналов, тем равномернее распределяется воздух и тем лучше вентилируется и сушится зерно.

Вентилируемые бункера позволяют полностью механизировать все работы. Зерно в бункер загружается норией, а выгружается самотёком. Бункерные установки можно применять не только при временном хранении, но и при его сушке до кондиционной влажности.

В данном хозяйстве имеется бункер активного вентилирования БВ-40

Бункер вентилируемый БВ-40 предназначен для накопления и временной консервации зерна с сохранением его семенных и продовольственных качеств с целью обеспечения равномерной, беспрерывной работы зерноочистительно-сушильных комплексов, для зимнего хранения семян кондиционной влажности.

Такая технология позволяет сушить зерно не до 14%, а до 16%, что позволяет значительно сократить расход энергоносителей.

Бункер рис. 2 – стационарная установка цилиндрической формы с концентрично расположенной воздухораспределительной трубой. Листы корпуса (1) и воздухораспределительной трубы (2) представляют собой штампованное перфорированное полотно с односторонней отгибкой из оцинкованной стали. Опорой корпуса и воздухораспределительной трубы служит тумба.

Сверху корпус бункера закрыт конусообразной крышей, в центральное отверстие которой вставлено загрузочное устройство (4) для обеспечения равномерной загрузки бункера. Для обеспечения возможности вентилирования зерна при неполностью заполненном бункере предусмотрен плавающий клапан с трособлочной системой (5). Воздушным клапаном регулируется подача воздуха в необходимый слой зерна. Воздух в воздухораспределительную трубу подается вентилятором (6). Для транспортировки зерна из разгрузочного устройства бункера предусмотрен шнек, устанавливаемый под тумбой, который может использоваться как дозатор для поддержания уровня зерна в сушилке (Агрозерномаш, 2010).

Рис. 2 - Устройство бункера БВ-40

При активном вентилировании обращают внимание на 3 момента: целесообразнозсть; удельная подача воздух; продолжительность вентилирования.

Свежеубранное зерно с влажностью более 20 % необходимо вентилировать непрерывно до направления его на сушку. При этом учитываются погодные условия. Для зерна с влажностью до 20 % определяют целесообразность активного вентилирования с помощью планшеток и монограмм. Если машины предварительной очистки не справляются с обработкой зерна, необходимо проводить данную операцию при положительной целесообразности.

Для определения возможности активного вентилирования необходимол иметь следующие данные:

1. температура зерна, которая измеряется термоштангелем по слоям;

2. температура наружного воздуха определяется термометром;

3. влажность зерновой массы;

4. влажность воздуха.

Таблица 4- Целесообразность и продолжительность вентилирования зерновой массы

Удельная подача воздуха, м 3 /т*час

Равновесная влажность зерна- это влажность которая устанавливается после проведения активного вентилирования. Если влажность зерна до вентилировании выше равновесной, то зерно подсушивается. Если ниже, то зерно увлажняется - вентилирование не целесообразно.

Методы определения целесообразности активного вентилирования:

1. по планшеткам;

3. по специальным таблицам;

4. по температуре наружного воздуха;

5. греющееся зерно;

6. таблица по семнам.

Удельная подача воздуха – количество воздуха, необходимо для охлаждения или консервации 1т зерна за 1 час.

Методы определения удельной подачи:

1. по специальным таблицам;

- необходимо знать срок безопасного хранения свежеубранного зерна, при влажности до 20%-30часов,20-24%- 20 часов, более 24% -10часов.

- удельная подача воздуха при влажности до 20%-67м 3 /ч/т,20-24%- 100 м 3 /ч/т, более 24% -200 м 3 /ч/т.

- Высота насыпи должна соответствовать: до 20%-2-3м,20-24%-1-1,5м, более 24%-1м.

3. Продолжительность вентилирования зависит от влажности зерна. Чем выше влажность, тем продолжительность вентилирования меньше. Для зерна с влажностью более 24 % срок вентилирования не более 10 часов. Для зерна с влажностью 20 – 24 % - 20 часов, до 20 % - 30 часов. Исходя из этих данных, времени охлаждения и общего расхода воздуха, мы можем определить удельную подач

Раздел: Ботаника и сельское хозяйство

Количество знаков с пробелами: 125073

Количество таблиц: 13

Количество изображений: 3

Активное вентилирование — разновидность конвективного способа сушки. Особенности активного вентилирования состоят в том, что процесс протекает при невысоких температурах и при относительной влагопоглотительной способности агента сушки, обуславливающих медленное обезвоживание зерна. Неподвижный толстый слой зерна пронизывает воздушный поток, который поглощает влагу до тех пор, пока не наступит… Читать ещё >

Активное вентилирование зерна ( реферат , курсовая , диплом , контрольная )

Активное вентилирование получило широкое распространение при поточной обработке зерна. Метод активного вентилирования используют для сушки семенного зерна, для временной консервации зерна охлаждением, для аэрации семян при длительном хранении.

Активное вентилирование — разновидность конвективного способа сушки. Особенности активного вентилирования состоят в том, что процесс протекает при невысоких температурах и при относительной влагопоглотительной способности агента сушки, обуславливающих медленное обезвоживание зерна. Неподвижный толстый слой зерна пронизывает воздушный поток, который поглощает влагу до тех пор, пока не наступит гигроскопическое равновесие двух сред — зерна и воздуха. Чем больше относительная влажность воздуха, тем выше и равновесная влажность зерна. Для высушивания зерна до кондиционной влажности, например 14%, относительная влажность используемого при вентилировании воздуха должна быть порядка 65%. (Братерский Ф.Д. и др., 1986).

Работает по принципу поперечного продувания насыпи. В зависимости от конструкции изготавливают несколько исполнений этой установки. В комплект одной установки У1-УВС входят две вентиляционные трубы, два дроссельных клапана, два комплекта крепежных изделий, вентилятор. Шесть установок, смонтированных в силосах круглого сечения, объединяются внешними воздухопроводами в подсилостном этаже в нагнетательную и отсасывающую вентиляционную сеть. Каждая сеть снабжена вентилятором. Принцип работы установок активного вентилирования зерна заключается в том, что воздух (атмосферный или охлажденный) подается вентилятором в нагнетательную перфорированную вентиляционную трубу (Братерский Ф.Д. и др., 1986).

Протекание процесса активного вентилирования зависит от ряда параметров окружающей среды и зерновой массы. К параметрам контроля и управления, характеризующим процесс, относят следующие: конечная влажность зерна, продолжительность сушки зерна до кондиционной влажности, относительная влажность воздуха, поступающего в зерновую массу, количество электроэнергии, затрачиваемое на подогрев воздуха, относительная влажность и температура отработанного агента сушки (Гуляев Г. А., 1990).

Таблица 10 — Режимы охлаждения зерна на установках активного вентилирования.

В отличие от естественной вентиляции активное вентилирование позволяет создать и поддерживать равные оптимальные условия в больших объёмах продукции и благодаря этому снизить потери сельскохозяйственной продукции при хранении и эффективности использовать объём хранилищ.

Активное вентилирование используется при хранении зерна, семян, сахарной свёклы, картофеля, овощей и др. Системы активного вентилирования имеют конструктивные различия, но необходимыми элементами всех их являются: вентилятор, воздухораспределительные каналы и ёмкости для размещения продукции. Распространены стационарные и передвижные установки для активного вентилирования.

Содержание

Введение

Исходные данные

Обоснование необходимости автоматизации

Технологическая характеристика объекта автоматизации

Разработка функционально – технологической схемы

Разработка принципиальной электрической схемы

Расчет и выбор технических средств автоматизации

Разработка нестандартных элементов и технических средств

Составление схемы щита управления

Расчёт экономической эффективности автоматизации

Заключение

Библиографический список

Прикрепленные файлы: 1 файл

АВТОМ. Бункеры.doc

Введение

- Исходные данные

- Обоснование необходимости автоматизации

- Технологическая характеристика объекта автоматизации

- Разработка функционально – технологической схемы

- Разработка принципиальной электрической схемы

- Расчет и выбор технических средств автоматизации

- Разработка нестандартных элементов и технических средств

- Составление схемы щита управления

- Расчёт экономической эффективности автоматизации

Заключение

Активное вентилирование – это принудительное продувание воздуха через массу сельскохозяйственного продукта без его смещения.

В отличие от естественной вентиляции активное вентилирование позволяет создать и поддерживать равные оптимальные условия в больших объёмах продукции и благодаря этому снизить потери сельскохозяйственной продукции при хранении и эффективности использовать объём хранилищ.

Активное вентилирование используется при хранении зерна, семян, сахарной свёклы, картофеля, овощей и др. Системы активного вентилирования имеют конструктивные различия, но необходимыми элементами всех их являются: вентилятор, воздухораспределительные каналы и ёмкости для размещения продукции. Распространены стационарные и передвижные установки для активного вентилирования. В соответствии с особенностями технологии хранения разных видов продукции в системах активного вентилирования предусматривают устройства для подогрева, охлаждения, увлажнения, осушения воздуха, подачи пара и газообразных веществ и т.д.

Основная характеристика активного вентилирования – удельная подача воздуха и давление. Системы активного вентилирования в крупных хранилищах оборудуются автоматическим управлением.

Обеспечение сохранности зерна в нашей стране – одна из важнейших задач, которая по масштабам и содержанию базируется на широкой научной основе. Для ее успешного решения хлебоприемные предприятия наряду с очисткой широко используют сушку и активное вентилирование зерна. Ежегодно на хлебоприемные предприятия сушке и активному вентилированию зерна подвергают до 70-90 % всего заготовляемого зерна.

Этот способ обработки зерна позволяет предотвратить и ликвидировать самосогревание зерна, а так же охладить его до температуры, обеспечивающей длительное хранение. Вентилирование насыпи теплым воздухом с низкой относительной влажностью позволяет подсушить зерно и ускоряет процесс послеуборочного дозревания, повышая энергию прорастания, всхожесть и улучшая хлебопекарные качества зерна.

Охлаждение и подсушивание зерна создают в насыпи условия, неблагоприятные для развития вредителей и микроорганизмов. Исключая необходимость перемещения зерновой массы, вентилирование сводит к минимуму распыл, травмирование и потери сухой массы. Являясь высокомеханизированным, а в некоторых случаях и автоматизированным процессом обработки неподвижных партий, активное вентилирование относят к числу производительных и эффективных способов обработки зерна как в технологическом, так и экономическом отношениях.

1. Исходные данные.

Почтовый адрес. Россия, Свердловская область, Красноуфимский район, 623309, с. Ключики, ул. Советская б/н.

Рельеф местности. Территория хозяйства находится в северной части Красноуфимской лесостепи, расположенной на западных предгорьях Среднего Урала. На территории хозяйства встречаются ручьи, озёра, рек нет.

Почвы. Весь район расположен на осадочных породах верхнеполиазоиского возраста, представленная песчаниками, известняками, долмаститами. Основные типы почв: лесные-50%, чернозём-34%, серовые-10,5%, прочие-4,6%.

Таблица 1 – Структура земельных угодий.

1. Общая земельная площадь

2. Всего сельхоз угодий

3. Не сельхоз угодья

2. Обоснование необходимости автоматизации.

Автоматизация технологических процессов – это этап комплексной механизации, характеризуемой освобождением человека от непосредственного выполнений функций управления технологическими процессами и передачей этих функций автоматическим устройствам. При автоматизации технологические процессы получения, преобразования, передачи и использования энергии, материалов и информации выполняются автоматически при помощи специальных технических средств и систем управления.

Цель автоматизации производства заключается в повышенной эффектности труда, улучшение качества выпущенной продукции, в создании условий для оптимального использования всех ресурсов производства.

Автоматизация бункеров активного вентилирования зерна предусматривает автомати ческое управление загрузкой бункеров, воздухораспределением в бункере, температурой и влажностью зерна.

Развитие производительных сил страны, базирует на прогрессе науки, на использование новейших научных открытий и результатов теоретических исследований и практического изучения технологии производства для разработки наиболее рациональных способов создания материальных ценностей, при минимальной зарплате труда.

3. Технологическая характеристика объекта автоматизации.

Бункер активного вентилирования зерна БВ-25, емкостью 25 тонн, представляет собой вертикальный цилиндр внешний диаметр которого 3080мм с конусообразным дном, обьём бункера 35м 3 высота 8675мм, масса 1750кг, подача воздуха 11300м 3 \ч.

Вентилируемый бункер представляет собой вертикальный цилиндр с конусообразным дном. Внутри цилиндра по центру установлена воздухораспределительная труба диаметром 750мм. В верхней части воздухораспределительной трубы находится конусный распределитель зерна для равномерной загрузки бункера зерном. В воздухораспределительной трубе размещен цилиндрический клапан (поршень), который может перемещаться по вертикали при помощи лебедки, соединенной с системой тросов и блоков.

При полной загрузки бункера зерном клапан находится в верхнем положении. Воздух подогревается в электрокалорифере, установленном около всасывающего отверстия вентилятора, подающего воздух в бункер. Для регулирования выпуска зерна в нижней части бункера устроено регулировочное кольцо, перемещая которое можно изменять кольцевую щель для выпуска зерна, образуемую между дном бункера и кольцом.

Бункер оборудован двумя регуляторами влажности, один из которых устанавливается в нижней или средней части наружной стенки бункера, отключает вентилятор при снижении влажности зерна ниже заданной. Другой регулятор влажности включает или выключает электрокалорифер. А также датчиками температуры.

4. Разработка функционально-технологической

По технологической схеме и электрической принципиальной схеме бункера активного вентилирования произвёл разработку функционально - технологической схемы автоматизации. Данная схема размещена на листе 1 графической части данного курсового проекта. В неё входят элементы такие как, датчики влажности Sj1 и Sj2, датчики уровня SL1 и SL2, датчик температуры SK, промежуточные реле КV1 и KV2, реле времени КТ, магнитные пускатели КМ1, КМ2 и КМ3, нагревательные элементы ЕК (типа ТЭНы) , электродвигатели М1 – нории, М2 – вентилятора калорифера.

5. Разработка принципиальной электрической схемы управления.

Автоматическая система управления воздухораспределением воздействует на электропривод М, который устанавливает поршень-заглушку в требуемое положение следующим образом. Сигнал на перемещение поршня-заглушки подаётся от блок контактов КМ1:1 при пуске загрузочной нории. Блок контакты КМ1:1 подают питание на катушку КМВ и двигатель М, и тот передвигает поршень вверх, пока не разомкнутся контакты конечного выключателя SQ1. Окончание загрузки и отключение нории вызывает замыкание блок контакта КМ1:2 в цепи включения катушки КМН реверсивного пускателя привода заглушки. Теперь заглушка опускается до тех пор, пока датчик положения 6 не коснется зерна и, разомкнув свои контакты SQ2, не отключит катушку КМН. При помощи кнопок SB1 и SB2можно дистанционно управлять электроприводом 8 и связанной с ним тросом 7 заглушкой.

Схема управления загрузкой, температурой и влажностью зерна. Переключатели SA1 и SA2 могут быть установлены в два положения: С – сушка и К – консервация при ручном Р и автоматическом А управлении. Датчик уровня SL1 и SL2 контролируют верхний и нижний уровень зерна в бункере. Норию загрузки пускают кнопкой SB2, в результате чего магнитный пускатель КМ1 подаёт питание на электропривод М1.

Когда уровень зерна в бункере достигает максимального значения, размыкается контакт SL1, из цепи тока выводится пускатель КМ1, который своими блок контактами КМ1:3 включает реле времени КТ и магнитный пускатель КМ2 электропривода М2 вентилятора (переключатели SA1 и SA2 находятся в положении соответственно С и А).

Влажность воздуха на сходе в слой зерна и выходе из него контролируют влагомерами с контактными датчиками В1 и В2, которые замыкаются при повышенной относительной влажности воздуха соответственно на входе и выходе бункера. Если влажность зерна повышенная, то выносимая воздухом влага замыкает контакты В2, в результате чего срабатывает промежуточное реле KV2, которое контактами К2 включает пускатель КМ2 электропривода вентилятора. Процесс сушки продолжается независимо от положения контактов КТ до тех пор, пока до установленного значения не снизится вынос влаги из зерна. Тогда размыкаются контакты В2, отключается реле KV2, и лишается питания пускатель КМ2 электропривода М2 вентилятора 1. Одновременно размыкающие контакты КМ2:2 включают звонок НА, сигнализирующий об окончании процесса сушки.

Если при включении вентилятора М2 влажность воздуха на выходе ниже равновесной, то выноса влаги не будет. В этом случае вентилятор М2 отключается контактами реле времени КТ с выдержкой времени, достаточной для выноса влаги из зерна к датчику В2.

Электронагревательные элементы ЕК калорифера включаются только при работающем вентиляторе, когда высокая влажность воздуха на входе в зерно. В этом случае замыкаются контакты В1 влагомера, и реле KV1 включает магнитный пускатель КМ3 калорифера. Отключается калорифер автоматически в результате размыкания контактов В1 при снижении влажности окружающего воздуха.

Чтобы задать режим консервации (хранения) зерна, переключатель SA1 ставят в положение К. В этом случае управление ведётся по температуре зерна, которая контролируется датчиком температуры SK. Если температура зерна достигнет максимально допустимого значения, замыкаются контакты SK, и магнитный пускатель КМ2 включает вентилятор. При этом, чтобы снизить (до 65%) относительную влажность воздуха, его пропускают через электрокалорифер.

Для определения равновесной влажности зерна и целесообразности активного вентилирования широкое применение получили различные номограммы.

Сушка неподвижной зерновой насыпи активным

вентилированием.

Сушка зерна в неподвижной насыпи активным вентилированием представляет собой самый простой способ конвективной сушки, широко применяемый в сельском хозяйстве. Этим способом сушат зерно и семена всех культур. Для сушки используют простейшие напольные Камерные или бункерные установки.

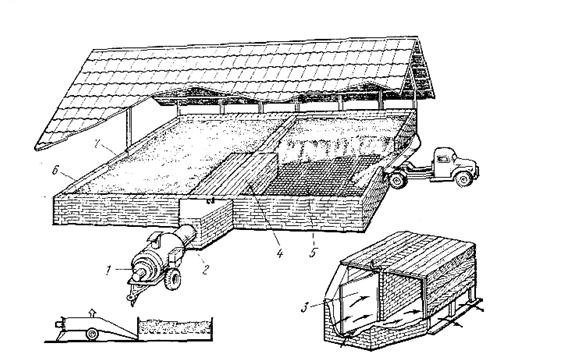

Схема простейшей двухкамерной установки для сушки зерна приведена на рисунке 2.14. Она представляет собой приподнятое над полом решетное основание и тепловентиляционное устройство, обеспечивающее нагрев и подачу агента сушки в подрешетное пространство. Агент сушки под воздействием избыточного давления проникает через решето и проходит затем через зерновую насыпь снизу вверх. Для нагрева воздуха применяют электрокалориферы (ВПЕ-4) или теплогенераторы (ТГ-75, ВПТ-400).

Рис. 2.14. Двухкамерная установка для сушки зерна в насыпи

1 ‑ воздухоподогреватель; 2 ‑ патрубок; 3 ‑ диффузор с поворотной заслонкой;

4 ‑ воздухораспределительный канал; 5 ‑ решетное основание; 6 ‑ стенка;

7 ‑ съемная часть стенки.

Зерно в установку загружают равномерно слоем 70-100 см. Сушка зерна активным вентилированием в неподвижной насыпи происходит послойно. В процессе работы установки образуется небольшая по толщине, обычно 20-30 см, зона сушки, которая постепенно перемещается в направлении потока воздуха. Ниже зоны сушки формируется зона высушенного зерна, которое находится в равновесии с влажностью агента сушки. Зона высушенного зерна по мере продолжения работы установки и продвижения зоны сушки вверх увеличивается. Соответственно этому зона сырого зерна постепенно уменьшается, пока не исчезнет полностью. Таким образом, в неподвижной зерновой насыпи сушка первоначально происходит в небольшом нижнем слое зерновой насыпи. Зерно высушивается сразу до равновесной влажности, и за один прием удаляется вся избыточная влага. Если воздух слишком сухой, зерно неизбежно будет пересушиваться ниже оптимального предела. Так как верхняя часть насыпи высыхает в последнюю очередь, качество зерна может ухудшиться и, следовательно, сушку необходимо закончить раньше, чем это произойдет.

Главный фактор ускорения сушки – повышение температуры агента сушки до пределов, безопасных для качества зерна. Нагрев воздуха на 1 °С снижает его относительную влажность на 4-5 %. Для повышения производительности установки используют максимально допустимый нагрев агента сушки. Исходным параметром для расчета является допустимая температура нагрева непосредственно зерна. Если зерно пшеницы семенного назначения, то при влажности 20 % его возможно сушить, нагревая до 45 °С. Температура агента сушки также должна быть 45 °С. По сравнению с атмосферным воздухом скорость сушки в этом случае возрастет в 3-5 раз. Если нагреть агент сушки выше 45 °С, высушенное зерно будет перегреваться, что недопустимо.

При сушке зерна подогретым воздухом проявляется серьезный отрицательный фактор, связанный с резким пересушиванием зерна в нижней и средней частях насыпи до 7-8 %. Это естественно, так как при нагреве наружного воздуха с 20 до 40-45 °С не только резко повышается его способность к поглощению влаги, но одновременно он делается очень сухим, его относительная влажность снижается примерно до 20 %. Следовательно, влажность высушенного зерна, которая стремится к равновесной влажности по отношению к агенту сушки, будет близка к 7 %. Это не ухудшает посевных качеств семян, но связано с большой дополнительной работой по сушке зерна.

Важнейшей технологической задачей повышения эффективности сушки зерна в неподвижной насыпи при использовании агента сушки с высокой температурой заключается в том, чтобы не допустить или устранить резкое пересушивание зерна. Найдено достаточно эффективное решение этой задачи. Суть такой технологии заключается в том, чтобы проводить непрерывную сушку насыпи зерна подогретым воздухом и закончить ее в тот момент, когда средняя влажность зерна по всей насыпи достигнет нужного уровня 13-14 %. При этом нижняя, часть насыпи будет значительно пересушена, а верхняя останется еще сырой. После охлаждения зерна холодным-воздухом его выгружают из сушильной камеры с одновременным механическим перемешиванием пересушенной и недосушенной зон насыпи. В результате послойная неравномерность зерна по влажности преобразуется в неравномерность по влажности между отдельными зернами. В этом случае начнется быстрый межзерновой влагообмен, который в основном завершается за 2-3 суток и приводит к выравниванию влажности, достаточному для надежного длительного хранения семенного и продовольственного зерна.

Для получения равномерного по влажности зерна первую половину времени сушку проводят горячим воздухом, а затем ведут обработку только холодным воздухом. На втором этапе обработки холодный воздух начинает увлажнять до оптимального уровня влажности ранее пересушенную нижнюю часть насыпи зерна, при этом агент сушки становится более сухим, что обеспечивает досушивание верхней части насыпи. Однако этот режим сушки требует на 40-50 % больше времени, чем сушка только горячим воздухом с последующим механическим перемешиванием зерновой насыпи, совмещенным с выгрузкой зерна из сушилки.

Для эффективной и быстрой сушки зерна в неподвижной насыпи и предотвращения его порчи удельная подача воздуха должна быть достаточно высокой – 1000-1500 м3/ч на 1 т зерна. Это значительно выше, чем при охлаждении зерна активным вентилированием.

Продолжительность сушки насыпи зерна при удельной подаче нагретого воздуха 1500 м3/ч на 1 т приведена в таблице 2.7.

Таблица 2.7. Примерная продолжительность сушки зерна и семян в насыпи

высотой 0,7 м при вентилировании нагретым воздухом

с удельной подачей 1500 м3/ч на 1 т, часов

Сложность организации хранения больших масс зерна заключается в их биологических и физико-механических особенностях.

Зерно представляет собой живой организм, в котором протекают разнообразные жизненные процессы. Основными факторами, определяющими интенсивность жизнедеятельности зерна, являются влажность и температура зерна и зерновой насыпи. От их сочетания зависят процессы, в результате которых зерно может потерять свои качества.

Чтобы сохранить качество поступающего зерна, наряду с очисткой и сушкой широко используется интенсивная обработка его атмосферным воздухом или активное вентилирование.

Более наглядное представление о возможных путях интенсификации сушильных процессов можно установить из анализа уравнений тепломассообмена [1]:

где Q и G — количество тепла и массы вещества, Дж и кг;

KТ , Кm — коэффициенты теплопередачи и массопередачи, кВт/(м 2· К);

F — поверхность контакта фаз, м 2 ;

Δc, Δt — разность концентрации и температур (движущие силы процесса);

Из этих уравнений вытекают следующие методы интенсификации:

Увеличение разности потенциалов (движущей силы)

Движущей силой в процессах является градиент переносимой субстанции: при передаче тепла – градиент температур, при переносе массы – градиент концентрации и т.д. [2]. В процессе сушки движущей силой является и градиент парциального давления сушильного агента, т.е. разность парциальных давлений на поверхности материала и в сушильной среде. Движущую силу можно увеличить путем увеличения численного значения субстанции (концентрация, температура, давление) в начальной фазе и уменьшения ее в принимающей (конечной) фазе. При внутреннем переносе это разность температур, концентрации влаги и давления внутри материала и на его поверхности, а при внешнем переносе – парциального давления водяного пара на поверхности материала и в среде агента сушки.

Увеличение поверхности контакта фаз

Увеличения поверхности контакта фаз можно достигнуть измельчением, диспергированием, распыливанием, перемешиванием, предотвращением слипания частиц высушиваемого продукта, созданием взвешенного или кипящего слоя в процессе сушки. Поверхность контакта фаз при сушке можно еще активировать вибрацией, ударными и акустическими воздействиями или другими способами обновления или активации поверхности контакта фаз.

Увеличение кинетических коэффициентов (коэффициентов переноса)

Его можно достигнуть уменьшением толщины либо разрушением пограничного слоя, изменением свойств и структуры высушиваемого продукта. Изменение свойств или структуры объекта сушки связано с изменением взаимодействий на атомно-молекулярном уровне. К этим способам интенсификации относятся взаимодействия магнитных и электрических полей и акустических колебаний. Разрушения или уменьшения пограничного слоя обычно достигают увеличением турбулизации путем увеличения скорости агента сушки относительно поверхности высушиваемого материала, введением дополнительных порций высушиваемого продукта в камеру, изменением скорости движения теплового потока, увеличением шероховатости поверхности материала и пр.

Такого рода взаимодействия, очевидно, способствуют не только уменьшению толщины или разрушению пограничных слоев, но и увеличению поверхности контакта фаз, т.е. эти воздействия носят комбинированный характер.

На реализацию данных методов направлен целый ряд изобретений различных авторов. Так, в патенте [3] увеличение контакта поверхности фаз обеспечивается применением перемешивания плотного зернового слоя. На рис. 1.1 приведена предлагаемая конструкция бункера.

Для выравнивания влажности по всему объему и исключения возможности слёживания зерна периодически включается в работу электродвигатель с редуктором 11 и приводится во вращение воздухораспределительная труба 4 с навитыми на ней прямым 9 и обратным 10 шнеками. Слои зерна, расположенные ближе к воздухораспределительной трубе 4, поднимаются прямым шнеком 9 вверх, а дальние – обратным шнеком 10 опускаются вниз. В результате осуществляется активное перемешивание находящегося в бункере зерна.

1 – корпус бункера; 2, 19 – пробоотборник; 3 – кожух; 4 – воздухораспределительная труба; 5 – привод; 6 – воздухоподающее устройство; 7 – вентилятор; 8 – кольцевая труба; 9, 10 – прямой и обратный шнек; 11 – электродвигатель с редуктором; 12 – передаточный механизм; 13 – конусный распределитель; 14 – заслонка; 15 – цилиндрический клапан; 16 – привод клапана; 17 – груз; 18 – упор.

Рис. 1.1. Вентилируемый бункер по патенту [3]

В другом патенте [4] (рис. 1.2) иные подходы реализации метода увеличения контакта фаз.

Вентиляционный бункер для зерна работает следующим образом. При закрытом шибере 14 зерно норией (нория не указана) подается узлом подачи в кольцевое пространство 8, уровень зерновой насыпи в зависимости от назначения, вида культуры и влажности устанавливается в строго определенных пределах.

После заполнения бункера клапан 15 с помощью тросо-балочной системы 16 устанавливают ниже поверхности зерновой насыпи и включают вентилятор 3. Воздушный поток, нагнетаемый вентилятором, проходит через отверстия внутреннего цилиндра 2 в пятигранные короба, из которых веерообразно направляется в слой зерна, пронизывает его и выводится наружу через перфорацию внешнего цилиндра.

1 – внешний цилиндр; 2 – внутренний цилиндр; 3 – вентилятор; 4 – калорифер; 5 – воздухоподводящее устройство; 6 – узел подачи зерна; 7 – узел вывода зерна; 8 – кольцевое пространство; 9 – пятигранные короба; 10 – плечики; 11 – конус; 12 – распределитель зерна; 13 – обратный конус; 14 – шибер; 15 – клапан; 16 – тросо-балочная система.

Рис. 1.2. Вентилируемый бункер для зерна по патенту [4]

Поскольку сопротивление, оказываемое воздушному потоку при его выходе в слой зерновой насыпи со стороны отверстий внутреннего цилиндра, значительно меньше перфорированной поверхности внешнего цилиндра, то это оказывает положительное влияние на интенсивность протекания массообменных процессов. В процессе прохождения воздушного потока через электрокалорифер 4 воздух дополнительно подогревается и таким образом относительная влажность его снижается.

В изобретении [5] (рис. 1.3) для бункеров активного вентилирования используется подход, применяемый для шахтных зерносушилок [6].

Предварительный нагрев зерна позволяет проводить процесс сушки в более мягком режиме за счет уменьшения разницы между температурой сушильного агента и зерна, подаваемого на сушку, что положительно сказывается на потребительских свойствах зерна (например, всхожести).

1 – корпус; 2 – наружный герметичный кожух; 3 – вентилятор высокого давления; 4 – коническое днище; 5 – выгрузной патрубок; 6 – коническая крышка; 7 – технологический патрубок; 8 – отражатель; 9 – горизонтальные перегородки; 10, 11, 12 – коллекторы; 13, 14, 15, 16, 17, 18 – технологические патрубки; 19 – распределительные короба; 20 – полукороба; 21 – фильтр очистки наружного воздуха; 22 – электрический калорифер; 23 – центробежный вентилятор; 24, 25, 26 – патрубки; 27 – передвижной ленточный транспортер; 28 – дозатор; 29 – лопастной затвор; 30 – подъемная труба; 31 – эжектор; 32 – сопло.

Рис. 1.3. Вентилируемый бункер для зерна по патенту [5]

После заполнения бункера подачу исходного зерна уменьшают и включают привод вентилятора 23. Холодный воздух, засасываемый вентилятором 23, очищается в фильтре 21 от пыли и через патрубок 13 и питающую часть коллектора 12 проходит в подводящие короба, пронизывает слой материала и поступает в отводящие короба, из которых через сборную часть коллектора 12 и патрубок 14 направляется в калорифер 22. Из калорифера часть нагретого воздуха (далее сушильный агент) подается вентилятором 3 к активному соплу 32 эжектора 31, а другая через патрубок 15 – во II ступень сушки. Сушильный агент проходит через слой зерна, выводится через патрубок 16 и поступает через патрубок 17 в I ступень сушки, из которой через патрубок 18 забирается и выбрасывается вентилятором 23 наружу.

Зерно движется в бункере в виде сплошных тонких слоев, проходя последовательно I, II ступени сушки и охладительную ступень III.

Принцип увеличения количества подводящих воздушных каналов применён и Бодртдиновым А.З. [7]. Схема установки приведена на рис. 1.4.

1 – цилиндрический перфорированный корпус; 2 – конусообразная крышка; 3 – днище; 4 – регулировочное кольцо; 5 – разгрузочное устройство; 6 – труба; 7, 8 – напорные камеры; 9 – перегородка; 10 – конусообразный делитель; 11 – воздухораспределитель; 13 – воздухоотводящая труба; 14 – патрубок; 15 – вентилятор; 16 – распределитель зерна; 17 – патрубок; 18 – воздухоподающая труба; 19 – задвижка; 20 – вентилятор.

Рис. 1.4. Вентилируемый бункер по патенту [7]

Устройство предполагает поточную сушку зерна. После заполнения бункера, определяемого по обратному истечению зерна по трубе 6, открывают заслонку разгрузочного устройства 5, устанавливают регулировочное кольцо 4 в такое положение, при котором зерно из внутреннего и наружного кольцевых пространств истекало бы равномерно, уменьшают подачу зерна в распределитель 16 и увеличивают подачу агента сушки в камеру 7. Сушка будет производиться непрерывно до кондиционного состояния зерна за один прием, независимо от его исходной влажности, погодных условий и времени суток.

Увеличение поверхности контакта фаз реализовано и изобретении [8]. Бункер работает следующим образом. Зерно в бункер загружается сверху. После полной загрузки включается шнек 11 и воздухозаборник 15. Зерно проходит через рабочую камеру, образованную воздухораспределительной обечайкой 2 и корпусом 1, гравитационно движущимся слоем, и с нижней части из цилиндрической камеры 5 шнеком 11 передвигается в верхнюю часть трубы 10. Циркуляция зерна осуществляется до заданного снижения уровня влажности. Теплый воздух, нагнетаемый вентилятором, поступает в воздухораспределительную обечайку 2, проходит через щели в ней, слой зерна и щели корпуса 1. Отработанный воздух выбрасывается в атмосферу. Теплый воздух подают в воздухораспределительную обечайку 2 после заполнения бункера зерном по всей его высоте.

При установке куполообразного воздухозаборника 15 разбрасываемое шнеком 11 зерно продувается аспирационным потоком, примеси всасываются из разбрасываемого зерна, а также одновременно с этим захватываются примеси, которые выдувает основной воздушный поток из верхнего слоя осевшего зерна. Кроме того, для того чтобы создать дополнительное разряжение, способствующее повышению эффективности вентилирования зерна. Выполнение воздухозаборника 15 куполообразным необходимо для того, чтобы разбрасываемый шнеком 11 поток зерна равномерно продувался потоком воздуха.

1 – перфорированный корпус; 2 – воздухораспределительная обечайка; 3, 4 – конические днища обечайки; 5 – цилиндрическая камера; 6 – выгрузная течь; 7 – заслонка; 8 – воздуховод; 9 – конусообразная перфорированная крышка; 10 – труба; 11 – шнек; 12 – ременная передача; 13 – верхний конец шнека; 14 – нижний конец шнека; 15 – куполообразный воздухозаборник; 16 – воздуховод.

Рис. 1.5. Вентилируемый бункер по патенту [8]

Снижение энергоёмкости процесса сушки зерна активным вентилированием может быть достигнуто использованием возобновляемых источников энергии. Так Крючков А.Г. и Надточий А.Н. [9] использовали солнечные батареи в качестве дополнительных источников энергии для подогрева атмосферного воздуха (рис. 1.6).

В основу предложенного технического решения положено применение фотоэлементов солнечной батареи, обладающих свойством прямого преобразования солнечной энергии в электроэнергию постоянного тока. Причем суммарная площадь элементов солнечной батареи, расположенных на цилиндрической поверхности, равна суммарной площади перфорированной поверхности корпуса.

Увеличению кинетических коэффициентов влагопереноса посвящены способы сушки, использующие электротехнологию. Большое распространение получили способы применения озона для интенсификации процесса сушки с одновременной дезинфекцией зерна. Так, в патенте [10] используют комбинированный метод увеличения поверхности контакта двух сред и использования озона.

1 – верхняя коническая часть; 2 – загрузочное устройство; 3 – распределительный конус; 4 – перфорированный цилиндрический корпус; 5 – коническое днище; 6 – выпускное устройство; 7 – перфорированный коллектор; 8 – воздухозапорный клапан; 9 – трособлочная система; 10 – вентилятор; 11 – калорифер; 12 – элементы солнечной батареи; 13,15 – проводник; 14 – преобразователь.

Рис. 1.6. Бункер с продольным разрезом по патенту [9]

Изобретение относится к сушке зерна и семян активным вентилированием с послойным заполнением хранилища по мере высушивания зерна в предыдущем слое. Сущность изобретения: зерно послойно вентилируют озоно-воздушной смесью с концентрацией озона от 1 до 30 мг/м 3 и относительной влажностью не менее 75-80%.

Анализируя приведённые изобретения, следует отметить, что в них не ставится задача использования потенциала, запасённого зерновым слоем как биологическим объектом. Также проведенный анализ источников и патентов изобретений позволил выявить основные принципы интенсификации сушки и снижения неравномерности высыхания зерна по слою при его сушке в установках активного вентилирования бункерного типа.

Литература

Грекова Н.В., доцент, Кошулько В.С., кандидат технических наук, Громов К.И., магистр, Днепропетровский государственный аграрный университет

Читайте также: