Зачем нужно передвигаться проволоку при электроэрозионной вырезке кратко

Обновлено: 02.07.2024

Электроэрозионная обработка (ЭЭО) подразумевает снятие слоёв материала с заготовки за счёт плавления и последующего испарения вещества под воздействием электрических импульсов, возникающих в межэлектродном зазоре. Обязательное требование к обрабатываемому посредством ЭЭО материалу – его способность проводить ток.

Обработкой методом электрической эрозии специалисты занимаются на электроэрозионных станках (ЭЭС) различного типа. Одними из самых распространённых ЭЭС являются проволочно-вырезные. В станках такого типа в качестве электрод-инструмента используется натянутая проволока.

Проволочно-вырезной ЭЭС: описание процесса работы

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту. При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих.

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Подача электрода-проволоки

Латунная проволока для ЭЭС

Замена проволоки необходима при её разрыве либо перед началом большого объёма работ. При условии, что ГТТ может выдать достаточную мощность для резания, толщина проволоки напрямую влияет на возможную достижимую скорость обработки. Тем не менее использование толстой проволоки ускоряет засорение фильтрующих элементов системы очистки охлаждающей жидкости, а также негативно сказывается на точности обработки.

Особую важность имеет стабильное натяжение и равномерная подача проволочного ЭИ, особенно если речь идёт о ведении контактных измерений или подчистке. Рывки при подаче проволоки – главная причина неточностей в контактных измерениях, способная привести к серьёзным ошибкам в базировании.

Функции и принцип работы генератора технологического тока (ГТТ)

Основная задача генератора – обеспечить пробой и протекание токовых импульсов, производящих обработку. Чтобы ЭЭО была продуктивной, требуется значительная мгновенная мощность импульса, подача которой осложняется ограничениями ввиду возможности разрыва проволоки. Именно поэтому ток подаётся в виде кратких импульсов. Чем короче импульс и выше его пиковая величина – тем лучше для обработки.

После возникновения пробоя характеристики зазора ощутимо изменяются: сопротивление после возникновения плазменного канала падает, напряжение также быстро снижается, а генератор, по сути, начинает работать на коротком замыкании. Непосредственно после пробоя материалам необходимо некоторое время на обновление среды – в противном случае в этом же участке пробои могут возникнуть снова, что не лучшим образом скажется на состоянии электрод-инструмента.

Пауза в работе обычно составляет несколько микросекунд при сравнительно высокой скорости подачи электрода-инструмента. При этом важно обеспечить оперативный вывод эрозионных продуктов из рабочей зоны.

Существует три распространённых причины интенсивного разрушения и разрыва проволоки при работе:

- Снижение прочности за счёт нагрева. При работе с толстыми заготовками температура ЭИ в зазоре вырастает до нескольких сот градусов. В таком случае важно дать электрод-инструменту интенсивное охлаждение.

- Термический обрыв. Происходит в результате уменьшения поперечного сечения под воздействием эрозии. Для снижения количества термических обрывов следует повысить скорость перемотки и интенсивность подачи ОЖ.

- Возникновение короткозамыкающих мостиков вследствие неоднородности зазора. Короткие замыкания, возникают чаще всего в узких и сильно загрязнённых в процессе ЭЭО зазорах. Устранить проблему поможет улучшение промывки и моментальное понижение мощности ГТТ при выявлении признаков короткого замыкания.

Заключение

Качественные показатели работы электроэрозионного станка проволочно-вырезного типа зависят от исправности его основных систем. Ошибки при производстве деталей чаще всего вытекают из ошибок установки, базирования и позиционирования.

Качество электроэрозионной обработки заготовок в огромной степени зависит от характеристик используемого электрод-инструмента и доступной мощности генератора. В процессе работы станка проволока неизбежно подвергается эрозионному воздействию и со временем обрывается. Предотвратить преждевременные обрывы ЭИ можно путём увеличения интенсивности обмыва и скорости его перемотки, а также путем предотвращения возникновения коротких замыканий.

Первостепенный фактор, влияющий на производительность станка – мощность, частота и длительность используемых импульсов тока. Кроме того, на этот параметр влияет толщина используемой проволоки, скорость её перемотки и стабильность натяжения. При работе на ЭЭС проволочного типа электроэрозионисту важно поддерживать оптимальные значения параметров эрозионного промежутка, регулируя скорость подачи ЭИ и мощность генератора технологического тока.

Полезные видео по теме:

Электроэрозионные проволочно-вырезные станки DK77 струйного типа на многоразовой молибденовой проволоке:

Намотка проволоки на барабан станка:

Электроэрозионный станок в сравнении с фрезерным:

Электроэрозионная обработка. Описание процесса, принципы, установки электроэрозионной обрботки.

Электроэрозия - это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий - для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

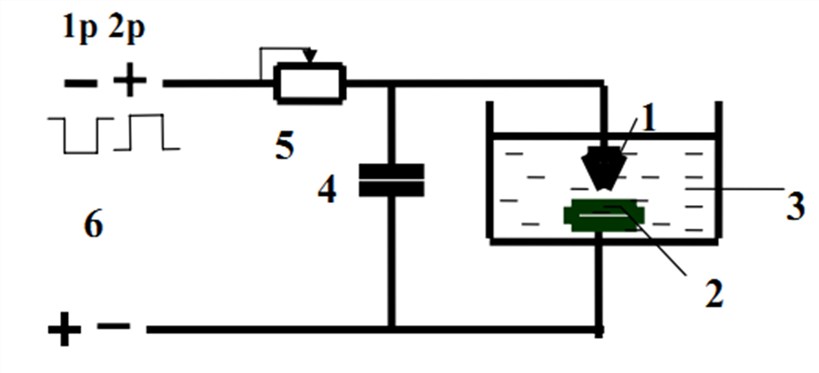

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - среда, в которой производится разряд, 4 - конденсатор, 5 - реостат, 6 - источник питания, 1р - режим электроискровой обработки, 2р - режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10 -3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

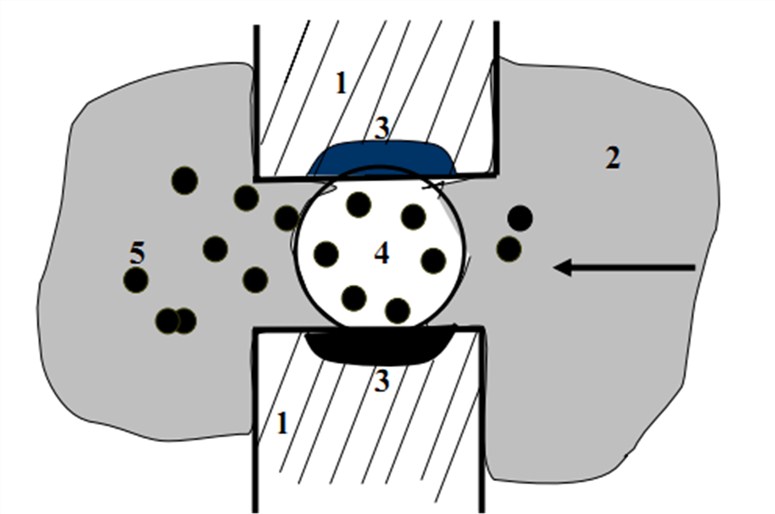

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления - лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

Характеристика импульса

Размеры лунки

Энергия, Дж

Длительность, мкс

Глубина, мм

Диаметр, мм

Объем, м3

Рис. 1.10. Режим электроэрозионной обработки: 1 - электроды, 2 - жидкость, 3 - лунки, 4 - газовый пузырь, 5 - продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 10 6 -10 -2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной - часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: - температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам - 0,3; твердый сплав - 0,5; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4; магний - 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10 -5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

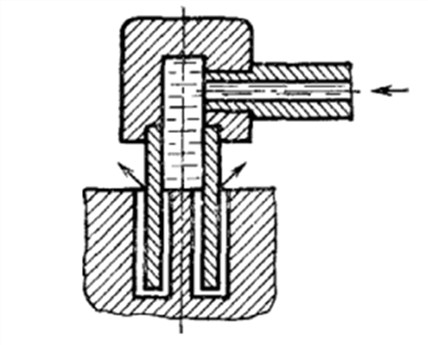

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

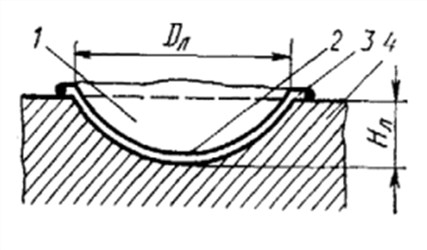

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 - пространство, оставшееся после выплавления металла; 2 - белый слой; 3 - валик вокруг лунки; 4 - обрабатываемая заготовка; БЛ, НЛ - диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Упрочняемый материал

Процесс

Особенности

Углеродистая сталь, содержащая углерод в количестве свыше 0,6 %, а также легирующие элементы в большом количестве

Электроэрозионная обработка — это технология обработки с ЧПУ, обеспечивающая уникальные результаты. Природа процесса электроэрозионной обработки означает, что вы можете создавать формы и структуры, которые практически невозможны с помощью других методов обработки, и может дать невероятные результаты.

Что такое электроэрозионная обработка?

Теория, на которой основана электроэрозионная обработка (EDM), насчитывает столетия. Британский химик восемнадцатого века Джозеф Пристли наблюдал, как электрические заряды удаляли материал с металлических электродов в своих экспериментах еще в 1770 году.

Первый работающий электроэрозионный станок был разработан в раздираемом войной Советском Союзе, братьями-физиками Лазаренко в 1943 году.

Электроэрозионная обработка работает путем создания электрического заряда, который испускает искры. Эти искры невероятно горячие, от 8000 до 12000 ° C. Тепло направлено на то, чтобы расплавить металл от большего металлического блока и аккуратно создать задуманную конструкцию.

Весь процесс происходит в ванне с деионизированной водой, которая охлаждает машину, увеличивая удельное сопротивление воды. Она также смывает отходы, этот процесс называется промывкой.

Электроэрозионный электродвигатель, работает аналогичным образом: для плавления материала используется быстро заряженная проводящая металлическая проволока. Между проволокой и материалом нет фактического контакта, что предотвращает искажение пути прохождения проволоки или повреждение детали. Искры двигаются через зазор и растапливают лишний металл.

Электроэрозионная обработка

Проволока может быть сильно заряжена, чтобы отрезать большие куски материала. Вы также можете снизить напряжение машины, чтобы улучшить качество поверхности. При определенных уровнях напряжения проход провода может удалить с поверхности всего 0,0001 дюйма металла, удаляя шероховатый внешний слой, создавая гладкую и блестящую поверхность.

Электроэрозионные станки также могут перемещаться по пяти осям, в том числе наклоняться, чтобы создавать конические эффекты на металле и предлагать больше степеней свободы. Электроэрозионные станки можно вращать на этих осях для создания конических вмятин и очень точных пропилов.

Примечательность технологии заключается в том, что с помощью этого метода можно создать на вашей детали определенные геометрические элементы, которые практически невозможны с другими типами станков с ЧПУ. Вы можете создавать в металле небольшие прорези, квадратные углы, а также сложные формы и конструкции, которые невозможны, например, с помощью фрезерования с ЧПУ.

Для чего используется электроэрозионная обработка?

Прототипирование

Хотя в настоящее время 3D-печать часто считается передовой технологией прототипирования, электроэрозионная обработка в этой области тоже очень востребована. Скорость производства электроэрозионной обработки делает его невероятно полезным для создания прототипов.

Компании используют электроэрозионную обработку в качестве дополнения к другим формам производства, чтобы удовлетворить растущие потребности в металлических прототипах. Эти прототипы очень ценны, поскольку немногие компании предлагают их.

Прототипы с электроэрозионной обработкой

Использование электроэрозионной обработки для производства медицинского оборудования

Электроэрозионная обработка- это особенно полезный метод ЧПУ для быстрого изготовления деталей без каких-либо загрязняющих материалов. Это очень важно при производстве как медицинских имплантатов, так и форм.

Этого необходимо достичь при сохранении высокой скорости производства, поскольку многие медицинские устройства и имплантаты необходимы в огромных количествах, например, ортопедические винты и болты, опоры для суставов и имплантированные шины.

Кроме того, такие инструменты, как хирургические катоды для шприцев, клапаны для кислородных масок и ручные инструменты, нуждаются в регулярной замене.

Использование электроэрозионной обработки для военпрома

Еще одна область, в которой используется проволочный электроэрозионный станок — это армия.

Каждому роду войск требуется постоянный поток высококачественных компонентов как для новой техники, так и запасных частей для часто используемых предметов и транспортных средств. Например, компоненты для ракет, истребителей и артиллерийских орудий.

Проволочный электроэрозионный станок способен производить детали самого высокого качества для этих целей, и каждая из них должна производиться с расчетом на то, что она будет использоваться в ситуации жизни и смерти. Имея это в виду, качество и отделка имеют первостепенное значение, что делает электроэрозию идеальным техпрохессом.

Плюсы и минусы проволочной электроэрозионной обработки

Точность

Проволочный электроэрозионный станок продвинулся вперед, чтобы достичь микроскопической точности резки и вдавливания. Технологию можно запрограммировать на разрезы толщиной всего несколько микрометров.

Эти разрезы также очень воспроизводимы, что снижает риск деформации или искажения, что делает проволочную электроэрозионную обработку одним из самых точных используемых методов производства с ЧПУ.

Сложная геометрия

С помощью электроэрозии можно производить детали с целым рядом сложных форм и структур. Электроэрозионный станок может производить высокие, изогнутые, прямые детали и детали с кромками.

Это значительно расширяет область применения технологии и позволяет использовать ее в самых разных отраслях, от медицины до высокопроизводительного транспорта и не только.

Универсальность производства

Электроэрозионная обработка универсальна по твердости и проводимости металлов, которые она может резать, что позволяет использовать ее в самых разных отраслях промышленности.

Различные материалы, от латуни до вольфрама, имеют разный состав и, следовательно, лучше подходят для производства различных продуктов. Заменяя разные проволоки, можно создавать различные варианты отделки на одном и том же станке.

Ограничения проволочного электроэрозионного станка

Медленно для ЧПУ

Несмотря на то, что электроэрозионная обработка является быстрым методом производства по сравнению с альтернативными методами, такими как 3D-печать, он не такой быстрый как, к примеру, фрезерная обработка с ЧПУ.

Для всего, кроме самых мелких деталей в массовых количествах, для скорости рекомендуются другие методы, такие как абразивная резка тонким кругом.

Ограниченные материалы

Метод резки проволочной электроэрозионной обработкой с использованием высоких температур электропроводности означает, что его можно использовать только для резки материалов, которые сами по себе являются проводящими.

Он не может эффективно работать с такими материалами, как пластик или дерево, как другие методы производства с ЧПУ.

Экологическая хрупкость

На эффективность обработки сильно влияет среда, в которой он работает. Незначительные изменения состава проволоки, заготовки и ионизация охлаждающей воды повлияют на ее работоспособность.

Это означает, что идеальные условия имеют первостепенное значение, и любое изменение этих факторов приведет к нежелательным изменениям конечного результата и потенциальному повреждению продукта.

Из чего сделана электроэрозионная проволока?

В настоящее время для изготовления электроэрозионной проволоки используется множество различных проводящих металлов, каждый из которых имеет свои преимущества, недостатки и области применения.

Латунь

Латунь представляет собой сплав меди и цинка и быстро стала наиболее распространенным материалом для электроэрозионной проволоки, используемым сегодня. Цинк имеет более низкую температуру плавления и испарения, чем медь, поэтому чем выше насыщенность цинка в сплаве, тем быстрее он режет.

Тем не менее, с латунью нужно быть аккуратным. При приближении к 40% насыщения цинк начинает менять состояние, и проволока становится невероятно хрупкой.

Более того, слишком большое насыщение снижает надежность заправки, поэтому проволока не так эффективно подается в машину.

Проволока с покрытием

Проволока с покрытием изготавливается с использованием процесса, называемого электрогальванизацией, при котором латунная или медная проволока покрывается очень тонким слоем чистого цинка или оксида цинка. Эти провода режут намного быстрее, чем их чистые аналоги, и реже ломаются.

Они в основном рекомендуются для быстрой обработки изделий и обеспечивают лучшую отделку поверхности с большей целостностью. Однако они дороже, чем чистая латунная или медная проволока.

Проволока для электроэрозионной обработки

Диффузионно-отожженная проволока

Диффузионный отжиг является способом снижения вреда от перенасыщения цинка. На проволоку наносится толстое покрытие из чистого цинка, который затем отжигается в печи, так что цинк диффундирует в смесь, в результате чего получается проволока, состоящая на 50% из латуни и на 50% из чистого цинка.

Эти проволоки обладают более высокой прочностью на растяжение по сравнению с латунными проволоками и рекомендуются для более быстрой резки высоких изделий. Они также хорошо работают там, где присутствуют плохие условия промывки, и отходы не могут быть эффективно удалены водой, и особенно прочны при резке инструментальной стали, алюминия и графита.

Стальной сердечник

Неудивительно, что проволока со стальным сердечником изготовлена из высокоуглеродистой стали, покрытой латунью с высоким содержанием цинка, прошедшей диффузионный отжиг. Сталь обеспечивает высокую прочность на растяжение и сопротивление разрушению, а латунь с высокой электропроводностью обеспечивает высокую скорость резания.

Проволока со стальным сердечником может иметь предел прочности на растяжение до 290 000 фунтов на квадратный дюйм, геркулес по сравнению с проволокой на основе латуни, которая может достигать 54 000 фунтов на квадратный дюйм, и особенно полезна при производстве очень высоких деталей или деталей, требующих идеальной прямолинейности.

Вольфрам или молибден

Как вольфрамовая, так и молибденовая проволока широко не используются, но обеспечивают ряд важных применений в электроэрозионной промышленности. Оба чрезвычайно прочны, причем вольфрам является самым прочным материалом для проволоки.

Однако они являются плохими проводниками и страдают от более низкой скорости резки. Их высокие температуры плавления также снижают эффективность промывки, что является жизненно важным фактором для промышленных электроэрозионных электроэрозионных работ.

Где они проявляются сами по себе, так это в своих приложениях. При разрезании латунной и цинковой проволоки на готовом изделии остаются микроскопические количества материала. В таких областях, как медицина и армия, это неприемлемо.

Прочность вольфрамовой и молибденовой проволоки означает, что металл практически не отламывается и не загрязняет деталь, что делает их единственным выбором в этих секторах.

Сколько стоит проволочный электроэрозионный станок?

Производственный процесс очень затратный. Легирование меди и цинка для получения латуни, а также покрытие или диффузионный отжиг требуют больших вложений в оборудование, материалы и энергию. Даже тогда есть процесс превращения металла в проволоку.

Существует слишком много переменных, влияющих на цену, чтобы получить твердое число, но это, безусловно, самая большая стоимость, связанная с процессом проволочной электроэрозионной обработки.

Латунная проволока самая дешевая по цене около 1 доллара за килограмм, тогда как молибденовая проволока стоит более 5 долларов за килограмм.

Но количество необходимой проволоки означает, что эти затраты очень быстро возрастают. Если вы решите, что Wire EDM — лучший выбор для вас, походите по магазинам, чтобы найти лучшую цену, которую вы можете.

Сделать крупную деталь простой формы из металла легко. Для этого можно применять станки или ручные электроинструменты. Если нужно получить деталь небольшого размера, сложной формы, с максимальной точностью, необходимо задействовать специализированное оборудование. Электроэрозионная обработка металла позволяет обрабатывать разные материалы, придавая им необычную форму.

Электроэрозионная обработка металла

Назначение процедуры

Электроэрозионная обработка металлов применяется в разных сферах деятельности. С помощью этого метода можно выполнить:

- прошивку, упрочнение;

- напыление, гравировку;

- наращивание поверхностей;

- восстановление конфигураций;

- тонкое шлифование;

При проведении работ используется только постоянный ток.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

Физические основы

- Если длительность электрического импульса будет кратковременной, повысится износ анода. Если продолжительность импульса будет длительной, повысится износ катода.

- Чтобы увеличить долговечность рабочей части оборудования, на нее подаются униполярные импульсы.

- Разряды подаются периодично через короткие импульсы.

- Один электрод сама деталь, второй — электрод-инструмент.

Для стабильной работы оборудование подключают к отрицательным и положительным клеммам генератора переменного тока.

Электроды (Фото: Instagram / svarka_volgodonsk)

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

Электроэрозионная обработка металлов бывает нескольких видов, но принцип ее проведения остается одинаковым — на металлические поверхности воздействуют электрические импульсы.

Электроискровая

Проводится после погружения детали в жидкий изолятор, который является диэлектриком. При подаче напряжения металлические поверхности нагреваются в выбранных точках. Благодаря этому материал плавится, испаряется. Таким образом можно получить углубления или отверстия.

Электроимпульсная

Подходит для жаропрочных сплавов, коррозионностойких металлов. Чаще применяется при работе с турбинными лопатками, штампами, фасонными отверстиями. При проведении работ на металлические поверхности воздействуют импульсы большой длительности.

Анодно-механическая

Проводится в жидкой среде. После подачи тока металл покрывается тонкой пленкой, которая защищает его от окисления. Пленка счищается щеткой по металлу.

Щетки по металлу (Фото: Instagram / avtokraskiz)

Электроконтактная

С помощью электрода-инструмента металлические поверхности нагреваются в выбранных местах. Для нагревания применяются импульсные дуговые разряды.

Гидроабразивная резка

Бесспорный лидер в производстве станков для гидрорезки – голландская фирма Resato. Компания создает машины, которые осуществляют раскрой металла смесью воды и абразива под давлением до 4000 бар, что в 3 раза выше скорости звука.

Среди новейших разработок инженеров из Нидерландов – серия моделей АСМ. Первый в линейке 30-киловаттный аппарат

ACM 2015 способен работать со скоростью от 1 до 30000 мм/мин. Уникальная производительность машины объясняется обилием внедренных в неё автоматизированных решений. Это и система цифрового программного управления CNC, и программируемый логический контроллер PLC, и электронная система подачи EF3, система текущего контроля EMS, а ещё широкий диапазон скоростей, система определения неисправностей и много других новшеств.

Режимы

- Абразивная. Выполняется для изменения шероховатости поверхностей.

- Электроэрозионное-химическое шлифование. На рабочие поверхности комбинированно подается электролит, ток определенной силы. С помощью этого режима можно изменить форму детали, улучшить качество металлических поверхностей.

- Электроэрозионное упрочнение. Процедура простая, занимает малый промежуток времени.

- Объемное копирование. Сначала подбирается рабочая часть определенной формы, размера, а потом на нее подается ток. Рабочая часть отпечатывается на металлической поверхности.

- Маркирование. Выполняется, чтобы нанести рисунок или надпись на деталь. Этот метод менее затратный, прост по исполнению.

- Электроэрозионная резка. В этом режиме можно делать точные резы, без особых погрешностей.

Также внимание нужно уделить комбинированному режиму. Он подразумевает возможность выполнения и электроэрозионной, и механической обработки.

Оборудование для электроэрозионной резки (Фото: Instagram / _.metall_)

Плазменная (кислородно-плазменная)резка

В технологии плазменной резки больших успехов достигли специалисты ООО Производственный (Россия). Машины этого производителя универсальны и позволяют применять технологии плазменного и газокислородного раскроя листового металла.

Так, серия машин термической резки MORAY (Мурена) – это одна из самых современных линеек компании, созданная на основе обобщения ранее накопленного опыта и пожеланий клиентов. Аппараты 2000×6000 P и 2000×6000 FP способны обрабатывать материал толщиной от 160 до 300 мм.

Конструкция машин характеризуется повышенной жесткостью (сварная). Точность и долговечность центрам обеспечивают: прецизионные линейные рельсовые направляющие, современные сервопривода и серводвигатели, а также ряд автоматизированных узлов, не требующих обслуживания. Высокоскоростная резка на станках стала возможной благодаря применению уникальной технологии, разработанной американской компанией Hypertherm.

Электроды

Рабочая часть для электроэрозионного оборудования — электроды. Они отличаются конструкцией, материалом.

Материал

Материал электродов должен иметь:

- эрозионную стойкость;

- высокую прочность;

- низкую цену.

- молибден;

- латунь;

- серый чугун;

- алюминиевые сплавы или чистый алюминий;

- электролитическая медь;

- медные сплавы;

- смесь вольфрама с медью.

Молибден (Фото: Instagram / ferroprofi)

Конструкция

- Форма инструмента должна быть обратной той поверхности, с которой будет проводиться рабочий процесс.

- Чтобы подводить рабочую жидкость к электроду, в нем высверливается небольшое отверстие.

- Чтобы снизить массу электрода, их могут изготавливать пустотелыми.

Чистовая обработка металла выполняется с помощью ступенчатых рабочих частей, а черновая — с помощью стержневой части.

Газовая (газокислородная) резка

Газовая резка металла – не самая точная, но наиболее экономичная. Лучшие ЧПУ машины данного типа создает японская компания Koike – один из ведущих мировых производителей оборудования для термического раскроя металла.

Их новая разработка – универсальная установка Monotec, режущая как газовым, так и плазменным методом. Станок представляет собой идеальное сочетание основных характеристик: функциональности/надежности/экономичности. Предназначен для качественного раскроя листа толщиной от 0,5 до 20 мм и со скоростью 24 м/мин.

Monotec – это комбинация передовых наработок в сфере ЧПУ. Компактный дизайн вкупе с интегрированностью друг с другом основных узлов позволили сделать очень простой и удобный обрабатывающий . Внешние преимущества аппарата: прочнейшая конструкция, вытяжной стол, идеальная система удаления газов, высокоточные системы контроля листа и высоты резки. Электроника: понятное и функциональное ЧПУ Katana с 15-дюймовым сенсорным экраном, прямой импорт с ПК чертежей в формате DXP, библиотека готовых шаблонов и пр.

Преимущества и недостатки

- В качестве заготовок можно использовать любые предметы из токопроводящих материалов, но не рекомендуется использовать материал с высоким показателем сопротивления. Из-за этого будут перегреваться поверхности.

- Форма электрода, применяемого для обработки деталей, может быть произвольной. Благодаря этому расширяются возможности оборудования.

- Высокая точность обработки.

- Можно обрабатывать заготовки с разными размерами, показателями шероховатости.

- Автоматизированный процесс. Минимизируется физический труд со стороны человека.

- Не нужно выполнять финишную обработку.

- С помощью этой технологии можно создать любую текстуру, которой невозможно добиться даже при пескоструйной обработке.

- Чтобы с помощью электрического разряда получить сложную форму заготовки, нужно выждать длительный промежуток времени.

- Оборудование должно иметь постоянный доступ к сети с высокой силой тока.

- Большой расход электроэнергии.

Некоторые покупатели не знают, что с помощью установок для электроэрозионной обработки металлов можно изменять технические характеристики материала. Например, можно повысить сопротивление к образованию шероховатостей, царапин на металлических поверхностях.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

Читайте также: