Вакуумная перегонка мазута кратко

Обновлено: 28.06.2024

При повышении температуры до 350 - 400 °С, соединения, входящие в состав нефти начинают разрушаться, и в процессе перегонки такое разрушение невозможно контролировать. Поэтому для того, чтобы разделить на фракции высококипящие соединения нефти, разработали процесс перегонки при пониженном давлении (вакуумная разгонка или вакумная дистилляция). При этом принято оперировать мнимыми или рассчитанными температурами выкипания, т.е. температурами, которые соответствовали бы условиям процесса при нормальном давлении.

Вакуумная дистилляция (разгонка) нефти - процесс дистилляции остатков атмосферной перегонки нефти - мазутов - при пониженном давлении с целью повышения выхода светлых фракций.

Технология процесса дистилляции под вакуумом

Еще горячий прямогонный остаток, образовавшийся в ректификационной колонне при атмосферной перегонке, направляют на установку вакуумной дистилляции нефти. Данная установка представляет собой приземистую колонну довольно большого диаметра, давление в которой понижается до 0,3- 0,4 атм с помощью специального насоса, расположенного в верхней ее части. При таких условиях легкая фракция остатка сразу закипает и испаряется.

Процесс испарения, естественно, сопровождается охлаждением, поэтому для поддержания температуры в колонну подается нагретый до 400 °С водяной пар. Таким образом регулируется не только температура, но и давление.

В результате вакуумной дистилляции нефти получают несколько фракций:

Легкий Вакуумный Газойль (ЛГО) и Тяжелый Вакуумный Газойль (ТГО) иногда разделяют и используют как отдельные продукты, в частности для получения смазочных масел. Однако, в большинстве случаев фракции смешивают, и именуют общим термином - Вакуумный Газойль (ВГО).

Остающийся тяжелый продукт называется Остаток Вакуумной Перегонки. Он служит сырьем для производства битума, используется как компонент остаточного топлива, а также подвергается крекингу.

Вакуумная перегонка имеет свои технологические ограничения, поэтому верхнюю границу выкипания остатка определить невозможно. Однако, данный факт не имеет значения. Для характеристики остатков основными параметрами являются вязкость и плотность.

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом высокомолекулярные углеводороды и тяжелые смолистые соединения, входящие в состав мазута, будут, наряду с перегонкой, расщепляться с образованием кокса, газов разложения и более легких углеводородов. Естественно, качество целевых продуктов, получаемых в столь жестких термических условиях не будет отвечать заданной цели, например, получению масляных фракций или сырья для каталитического крекинга.

Чтобы этого не произошло, при перегонке мазута следует понизить давление, вплоть до создания остаточного давления в системе порядка 20-40 мм рт.ст., и понизить парциальное давление нефтяных паров в колонне. Такая схема перегонки осуществляется в вакуумных колоннах. Вакуум создается специальными аппаратами (барометрическими или поверхностными конденсаторами) за счет конденсации водяных паров в вакуумсоздающей системе и отсасывания несконденсированной части нефтяных паров и газов с помощью паровых эжекторов. При перегонке мазута под вакуумом практически исключается его разложение и достигается желаемое качество дистиллятов.

На современных установках вакуумной перегонки мазута реализуются в основном две схемы: перегонка мазута с однократным испарением всех фракций и разделением их в одной вакуумной колонне и перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Получаемые продукты при вакуумной перегонке могут быть использованы либо в качестве сырья для каталитического крекинга или гидрокрекинга, либо в качестве масляных фракций, которые после соответствующего облагораживания (гидрообработки, селективной очистки, каталитической депарафинизации либо низкотемпературной депарафи- низации в среде растворителей, контактной доочистки и др.) могут являться различными базовыми маслами.

Как правило, для получения вакуумных газойлей с пределами выкипания 350-500°С в качестве сырья каткрекинга или гидрокрекинга вполне достаточно однократного испарения. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех- и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

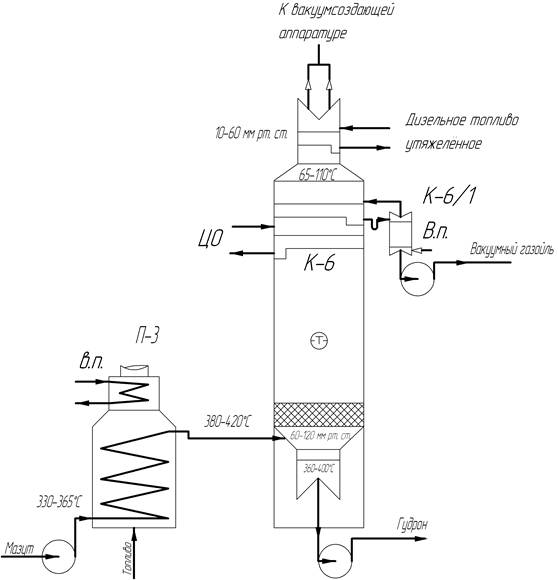

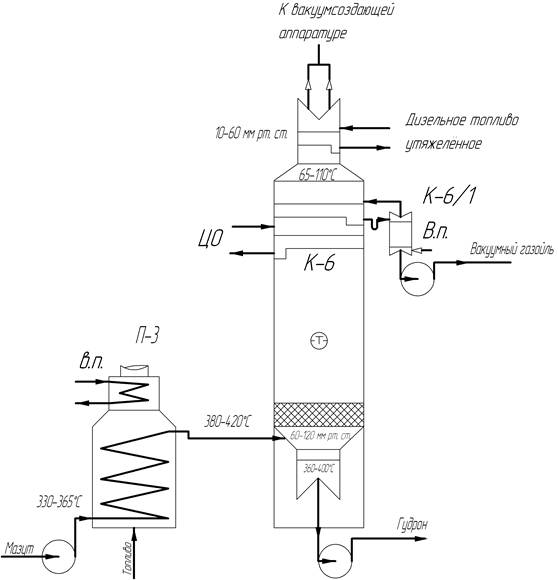

Мазут, который выводится с низа колонны К-2 нагревается в печи П-3 и с температурой 400-420°С поступает в вакуумную колонну К-6. В этой колонне предлагается разместить 16 клапанных тарелок. С верха колонны пары отводятся к вакуумсоздающей аппаратуре. С верхней тарелки отводим утяжеленное дизельное топливо, часть которого возвращаем в колонну в качестве орошения. Боковым погоном из колонны К-6 выводим вакуумный газойль (350-490°С). Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

Схема вакуумной перегонки мазута приведена на рис. 3.4

Диаметр нижней части корпуса вакуумных колонн обычно меньше; для колонны показанной на рис.1, он равен 4 500 мм. С одной стороны, это обеспечивает меньшее время пребывания гудрона в нижней части колонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней части, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, чем в средней части, поэтому верхняя часть колонны выполненна диаметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устойчивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних. В колонне на рис.1 отбойное устройство предусмотрено также и в средней части под тарелкой вывода продукта; оно выполнено из прямоугольных коробов с боковыми стенками из многослойной сетки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней ,средней части) и внизу колонны. Расстояние между тарелками принято 800 мм.

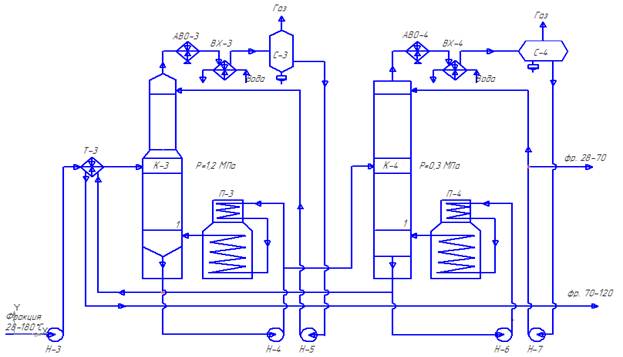

4.3 основная схема блока стабилизации и вторичной ректификации бензиновой фракции

Блоки стабилизации установок АВТ предназначены для выделения из бензинов растворенных в них углеводородных газов и сероводорода.

Схема блока стабилизации и вторичной ректификации бензиновой фракции

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом высокомолекулярные углеводороды и тяжелые смолистые соединения, входящие в состав мазута, будут, наряду с перегонкой, расщепляться с образованием кокса, газов разложения и более легких углеводородов. Естественно, качество целевых продуктов, получаемых в столь жестких термических условиях не будет отвечать заданной цели, например, получению масляных фракций или сырья для каталитического крекинга.

Чтобы этого не произошло, при перегонке мазута следует понизить давление, вплоть до создания остаточного давления в системе порядка 20-40 мм рт.ст., и понизить парциальное давление нефтяных паров в колонне. Такая схема перегонки осуществляется в вакуумных колоннах. Вакуум создается специальными аппаратами (барометрическими или поверхностными конденсаторами) за счет конденсации водяных паров в вакуумсоздающей системе и отсасывания несконденсированной части нефтяных паров и газов с помощью паровых эжекторов. При перегонке мазута под вакуумом практически исключается его разложение и достигается желаемое качество дистиллятов.

На современных установках вакуумной перегонки мазута реализуются в основном две схемы: перегонка мазута с однократным испарением всех фракций и разделением их в одной вакуумной колонне и перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Получаемые продукты при вакуумной перегонке могут быть использованы либо в качестве сырья для каталитического крекинга или гидрокрекинга, либо в качестве масляных фракций, которые после соответствующего облагораживания (гидрообработки, селективной очистки, каталитической депарафинизации либо низкотемпературной депарафи- низации в среде растворителей, контактной доочистки и др.) могут являться различными базовыми маслами.

Как правило, для получения вакуумных газойлей с пределами выкипания 350-500°С в качестве сырья каткрекинга или гидрокрекинга вполне достаточно однократного испарения. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех- и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

Мазут, который выводится с низа колонны К-2 нагревается в печи П-3 и с температурой 400-420°С поступает в вакуумную колонну К-6. В этой колонне предлагается разместить 16 клапанных тарелок. С верха колонны пары отводятся к вакуумсоздающей аппаратуре. С верхней тарелки отводим утяжеленное дизельное топливо, часть которого возвращаем в колонну в качестве орошения. Боковым погоном из колонны К-6 выводим вакуумный газойль (350-490°С). Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

Схема вакуумной перегонки мазута приведена на рис. 3.4

Диаметр нижней части корпуса вакуумных колонн обычно меньше; для колонны показанной на рис.1, он равен 4 500 мм. С одной стороны, это обеспечивает меньшее время пребывания гудрона в нижней части колонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней части, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, чем в средней части, поэтому верхняя часть колонны выполненна диаметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устойчивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних. В колонне на рис.1 отбойное устройство предусмотрено также и в средней части под тарелкой вывода продукта; оно выполнено из прямоугольных коробов с боковыми стенками из многослойной сетки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней ,средней части) и внизу колонны. Расстояние между тарелками принято 800 мм.

4.3 основная схема блока стабилизации и вторичной ректификации бензиновой фракции

Блоки стабилизации установок АВТ предназначены для выделения из бензинов растворенных в них углеводородных газов и сероводорода.

В настоящее время мазут может использоваться также как сырьё установок каталитического крекинга или гидрокрекинга (ранее применялся в качестве сырья установок термического крекинга). Ниже на рисунке приведена классификация мазута.

Топочные мазуты представляют собой одну из основных разновидностей тяжёлого жидкого топлива, включающего также флотский мазут и мазут – топливо мартеновских печей (печное топливо). Котельные топлива применяют в стационарных паровых котлах, в промышленных печах. Тяжёлые моторные и судовые топлива используют в судовых энергетических установках.

Крекинг-мазут представляет собой тяжёлый высоковязкий остаток крекинг-процесса.

К котельным топливам относят топочный мазут марок 40 и 100, вырабатываемые по ГОСТ 10585 – 75 (в М-40 для снижения температуры застывания до 10 0С добавляют 8 – 15 % среднедистиллятных фракций, в М-100 дизельные фракции не добавляют), к тяжёлым моторным топливам – флотские мазуты Ф-5 и Ф-12 – по ГОСТ 10585-75, моторные топлива ДТ и ДМ – по ГОСТ 1667-68.

Флотский мазут марки Ф-5 получают смешением продуктов прямой перегонки нефти: 60 – 70 % прямогонного мазута и 30 – 40 % дизельного топлива с добавлением депрессорной присадки. Допускается использование в его составе до 22 % керосиново-газойлевых фракций вторичных процессов, в том числе лёгкого газойля каталитического и термического крекинга.

В небольшом количестве в качестве жидкого котельного топлива используются остатки перегонки смол, получаемых при термической переработке углей и горючих сланцев (угольные и сланцевые мазуты). Кроме флотских и топочных мазутов промышленность выпускает технологическое топливо по ТУ 38.001361-87. Это топливо изготовляют только из продуктов прямой перегонки нефти.

Для судовых энергетических установок вырабатывают несколько видов топлив, в том числе моторное топливо по ГОСТ 1667-68, судовое маловязкое топливо по ТУ 38.101567-87 и судовое высоковязкое топливо по ТУ 38.1011314-90.

Для газотурбинных установок получают нефтяное топливо из дистиллятов вторичных процессов и прямой перегонки нефти путём компаундирования лёгких газойлей коксования, каталитического крекинга и прямогонных фракций дизельного топлива (180-420 0С). В газотурбинном топливе строго ограничивается содержание ванадия и серы. Наличие ванадия приводит к высокотемпературной ванадиевой коррозии лопаток газовой турбины, а сера усиливает ванадиевую коррозию железных сплавов.

Печное бытовое топливо предназначено для сжигания в отопительных установках небольшой мощности, расположенных непосредственно в жилых помещениях, а также в теплогенераторах средней мощности, используемых в сельском хозяйстве для приготовления кормов, сушки зерна, фруктов, консервирования и других целей. По фракционному составу оно может быть несколько тяжелее дизельного топлива. В нём не нормируются цетановое и иодное числа, температура помутнения.

Требования, предъявляемые к качеству котельных, тяжёлых моторных, судовых, газотурбинных и печных топлив, устанавливающие условия их применения, определяются такими показателями качества, как содержание воды, механических примесей, зольность, содержание серы, вязкость, температуры застывания и вспышки, теплота сгорания.

Эффективность процесса вакуумной перегонки мазута, как и перегонки нефти, зависит как от параметров технологического режима, так и от конструктивных особенностей отдельных узлов блока: печи, трансферной линии, узла ввода сырья, конструкции тарелок, насадок и т.д.

Основное назначение вакуумной перегонки мазутов: получение широкой фракции (350 – 550 0С и выше) – сырья для каталитических процессов и дистиллятов, используемых в производстве масел и парафинов. В отношении требований к качеству сырья эти две задачи различаются по чёткости ректификации, но общим условием является максимальный отбор дистиллятов при минимуме потерь их с остатком. Эти требования влияют на технологические и конструктивные решения, а также аппаратурное оформление вакуумной перегонки мазута. К настоящему времени мощности вакуумных установок достигают 3 млн. т. в год, а их диаметры увеличились до 9 м. В соответствии с повышением мощностей изменялись и конструкции вакуумных колонн.

Состав мазута, поступающего на вакуумный блок из атмосферной колонны, регламентируется содержанием фракций, выкипающих до 350 0С. Традиционно считают, что содержание светлых должно составлять не более 5 % (масс.), т.к. их рост приводит к увеличению диаметра вакуумной колонны, затрудняет полную конденсацию паров на верху колонны и увеличивает загрузку вакуумосоздающей системы. Необходимо отметить, что содержание светлых фракций в мазуте определяется фракционным составом (а именно температурой конца кипения) получаемого в атмосферной колонне дизельного топлива.

Для регулирования (стабилизации) состава сырья вакуумной колонны и одновременно с этим повышения отбора светлых (до 98 % от потенциала) между атмосферной и вакуумной колоннами в некоторых патентах рекомендуют помещать буферную ступень испарения.

Смежные материалы

Эксплуатационные свойства нефтепродуктов

Под механическими примесями подразумеваются такие вещества, которые обычно находятся в слоях нефти и нефтепродуктов в виде взвеси или осадка, задерживаемые фильтром. Такие примеси негативно влияют на работу двигателей и другого оборудования, поэтому их концентрация в нефтепродуктах строго стандартизируется определёнными нормами. Так, степень чистоты масла оценивают, исходя из числа фильтрации и количества осадка, которые задерживает фильтр.

Мазут

Мазут – это нефтепродукт, основными характеристиками мазута которого являются: плотность, вязкость, температура застывания.

Вакуумная перегонка мазута по топливному варианту предназначена для получения широкой масляной фракции ( вакуумного газойля) с температурами выкипания 350 - 500 С как сырья установки каталитического крекинга и гидрокрекинга. Широкая масляная фракция должна быть светлой или слегка окрашенной, свободной от смолисто-асфальтеновых веществ и содержать минимальные концентрации металлов, особенно Ni и V, которые сильно влияют на активность, селективность и срок службы алюмоси-ликатных катализаторов. Никель и ванадий находятся в нефти в виде комплексов с порфиринами, выкипающих при температуре около 450 С и концентрирующихся при перегонке главным образом в асфальтенах. [3]

Вакуумная перегонка мазута , гидроочистка вакуумного газойля, каталитический крекинг гидроочищенного вакуумного газойля, деасфальтизация гудрона г последующим использованием остатка ( асфальтита) п качестве CHPWI л ч производства битума, а деас-фальткзата поело г 1 лрообс. [4]

Вакуумная перегонка мазутов на атмосферно-вакуумных установках является одним из основных способов получения сырья для каталитического крекинга. [5]

Вакуумная перегонка мазутов осуществляет это разделение недостаточно полно, так как остатки перегонки ( гудроны) еще содержат ( в готовом виде или потенциально) большое количество углеводородов, более подходящих для каталитической переработки, чем для коксования. [6]

Вакуумная перегонка мазута является головным процессом поточной схемы масляного производства. При масляном варианте перегонки основная цель процесса - получить масляные фракции заданной вязкости, удовлетворяющие также необходимым требованиям по цвету и температуре вспышки. Существующими нормами на производство масел, как известно, не ограничивается фракционный состав масляных фракций и допустимые пределы температур налегания соседних фракций. В связи е этим в настоящее время на отечественных заводах для производства масел используют дистилляты широкого фракционного состава, выкипающие в пределах 100 С и более, и гудроны с высоким содержанием дистиллятных фракций до 490 С. [7]

Путем вакуумной перегонки мазута получают более высококипящйе фракции: вакуумный тяжелый газойль, который используется как моторное, машинное и смазочное масла ( причем из него может быть выделен парафин), и гудрон ( остаток), который применяют как смазочное средство, котельное топливо и сырье для производства битумов. [8]

Вакуумную перегонку мазута в колонне К-5 - осуществляют без применения водяного пара при давлении вверху 2 7 кПа ( 20 ммрт. К-5 запроектирована на перспективу как глубоковакуумная колонна с отбором вакуумного газойля с к. К-5 снабжена пятью модулями из ситчатой перекрестноточной насадки. В колонне применены два циркуляционных орошения - одно на верху К-5, второе - в средней части концентрационной зоны. Предусмотрены рециркуляция ( либо отбор) затемненной фракции над эвапорационной частью и квенчинг охлажденного в теплообменниках мазута в низ колонны. [9]

Вакуумную Перегонку мазута , а иногда и нефти, предварительно отбензиненной, применяют в некоторых случаях также для получения широкой соляровой или смешанной керосино-со-ляровой фракции как сырья для крекинг-процесса. [10]

Процессы вакуумной перегонки мазута и получения Зитумов автоматизированы с применением стандартных средств контроля и автоматизации. [11]

После вакуумной перегонки мазута получают различные смазочные масла и остаток, называемый гудроном, идущий на производство битумов. Для этого гудрон окисляют воздухом при температуре 250 - 300 С в специальных аппаратах-кубах. [12]

И вакуумной перегонке мазута 15 - 16 % на нефть фракции 350 - 460 в качестве сырья для каталитического крекинга или гидрокрекинга) выход котельного топлива составляет 48 % на гудрон или 20 6 % на нефть с одновременным получением 26 1 % на гудрон бензина и - дизельной фракции. [14]

При вакуумной перегонке мазута твердые парафины перегоняются с масляными дестиллатами: соляровым, веретенным и другими, а также остаются в остатке от перегонки, перерабатываемом на авиационные высоковязкие масла. Для понижения температуры застывания нефтепродуктов необходимо удалять из них парафины или в некоторых случаях добавлять присадки, препятствующие выпадению твердого парафина из масел. [15]

Читайте также: