Ультразвук в обработке металлов кратко

Обновлено: 02.07.2024

Ультразвуковая обработка — обработка материалов (изделий) или веществ действием ультразвука (обычно с частотой 15-50 кГц) в технологических процессах.

Ультразвуковой обработке подвергают жидкие, газообразные и твердые среды для ускорения в них массо- и теплообмена, химических реакций, разрушения, уплотнения и коагуляции и тому подобное. В частности, ультразвук используется для интенсификации процессов диспергирования реагентов, разделенные тонких шламовых частиц, тушение флотационных пен, очистки поверхностей минеральных частиц, классификации технологических суспензий, фильтрации промышленных жидкостей и сточных вод, получения аэрозолей, очистки газов от твердых частиц, сушки сыпучих материалов, повышения производительности бурение и резки горных пород и т.

Предпосылки применения ультразвука

Акустика, как раздел физики, изучающий теоретические аспекты ультразвука получила значительное развитие уже в XIX веке. Основы теории колебаний и нелинейной акустики были разработаны Дж. В.Релеем. Дальнейшее исследование ультразвуковых колебаний стало возможным после открытия эффекта магнетострикции (Дж. П.Джоулем) и пьезоэлектричества (П. Кюри).

Источниками ультразвуковых колебаний, используемых при обработке, служат газ и гидроструйные излучатели, динамические сирены, электромеханические, пьезоэлектрические и магнитострикционные преобразователи.

Технологии обработки на базе ультразвука

С помощью ультразвука осуществляют следующие технологические операции (список не является исчерпывающим).

Ультразвуковой метод обработки относится к электрофизическому воздействию на материал. Частота воздействий соответствует диапазону неслышимых человеческим ухом звуков (частота 16–105 кГц). При распространении в материальной среде ультразвуковая волна переносит определенную энергию, которая может непосредственно использоваться в технологических процессах или же преобразовываться в другие виды энергии (тепловую, химическую, механическую).

В качестве источников ультразвуковых колебаний используют аэродинамические, механические, гидродинамические, электромагнитные, электродинамические, магнитострикционные и пьезоэлектрические излучатели.

Основным элементом излучателя является электроакустический преобразователь (магнитострикционный или пьезоэлектрический). Он соединен с согласующим устройством, осуществляющим передачу акустической энергии от преобразователя в обрабатываемую среду, а также создающим размеры излучающей поверхности и интенсивность ультразвукового поля.

В качестве согласующих устройств используют, как правило, волноводные концентраторы акустические – расширяющиеся (для жидкостей) или сужающиеся (для твердых веществ), резонансные (настроены на определенную частоту) или нерезонансные пластины.

Согласующее устройство, кроме того, может одновременно выполнять функции режущего или какого-либо другого инструмента (например, при сверлении, сварке, пайке). Иногда применяют преобразователи, работающие без согласующего устройства (например, кольцевые преобразователи, встроенные в трубопровод).

Ультразвуковая обработка твердых веществ используется в основном для сварки металлов, пластмасс и синтетических тканей, при резании металлов, стекла, керамики, алмаза и т.п. (например, при сверлении, точении, гравировании), а также при обработке металлов давлением (волочении, штамповке, прессовании и др.).

Резание на ультразвуковых станках обеспечивает высокую точность, позволяет получать не только прямые круглые отверстия, но и вырезы сложных сечений, криволинейные каналы. Ультразвук, подведенный к инструменту обычного металлорежущего станка (например, сверлу, резцу), интенсифицирует обработку и улучшает дробление стружки.

При обработке металлов давлением ультразвуковые колебания улучшают условия деформирования и снижают необходимые усилия. При ультразвуковом поверхностном упрочнении повышаются микротвердость и износостойкость, снижается шероховатость поверхности. Во всех этих процессах ультразвук обычно подводят с помощью волноводного концентратора к рабочим органам машин (например, к сверлу, валкам прокатного стана, штампу пресса, фильере).

Ультразвуковая обработка в жидкостях (жидкостей) основана главным образом на возникновении кавитации. При определенных условиях распространения ультразвуковых колебаний в жидкой среде происходят чередующиеся сжатия и растяжения с частотой проходящих колебаний. В момент растяжения в капельной жидкости образуются полости, заполненные газом, паром или их смесью (так называемые кавитационные пузырьки).

В момент сжатия пузырьки захлопываются, в результате чего возникают ударные волны с большой амплитудой давления. Эти механические усилия и являются причиной разрушительного действия ультразвука. Местные ударные давления при этом часто превышают 980 мПа.

Некоторые эффекты кавитации (гидравлические удары при захлопывании пузырьков и микропотоки, возникающие в жидкости около пузырьков) используются при пайке и лужении, диспергировании, очистке деталей и т.д. Другие эффекты (разогрев паров внутри пузырька и их ионизация) используются для инициирования и ускорения химических реакций. Иногда для интенсификации ультразвуковой обработки процесс ведут при повышенном давлении.

При пайке и лужении металлов (алюминия, титана, молибдена) ультразвук разрушает окисные пленки на поверхности деталей и облегчает течение процесса. С использованием ультразвука можно лудить, а затем паять керамику, стекло и другие неметаллические материалы. Ультразвук подводят волноводным концентратором к припою, помещенному в ванну или нанесенному на поверхность детали.

Целесообразно использование ультразвука для очистки деталей и сборочных единиц сложной формы от загрязнений в машиностроении. Качество звуковой очистки несравнимо с другими способами. Например, при очистке деталей с помощью органических растворителей на поверхности остается 80% загрязнений, при вибрационной – 25%, а при ультразвуковой – 0,5%.

Хорошие результаты дает использование ультразвука для мойки фруктов, отмывания частиц крахмала с картофеля перед жаркой, сушкой.

Разработана ускоренная технология производства виноградного сока, согласно которой удаление избытка винного камня проводится с применением ультразвуковой обработки. Сок после такой обработки хорошо фильтруется и становится кристально прозрачным.

Очистка осуществляется в ваннах со встроенными электроакустическими излучателями. В рабочую жидкость добавляют поверхностно-активные вещества. Для снятия заусенцев с деталей в жидкость вводят абразивные частицы, ускоряющие обработку.

Дегазацию (освобождение от газов) жидкостей осуществляют при малой (обычно ниже порога кавитации) интенсивности ультразвука. Мелкие газовые пузырьки, взвешенные в жидкости, сближаются друг с другом, слипаются и всплывают на поверхность. Дегазации подвергают расплавы оптических стекол, жидкие алюминиевые сплавы и другие жидкости. Ультразвуковую обработку используют при обогащении (флотации) руд – газовые пузырьки оседают на поверхностях частичек минералов и всплывают вместе с ними.

Ультразвуковая обработка оказывает благоприятное влияние на процесс кристаллизации расплавов металлов при литье, что существенно улучшает структуру слитка и его механические свойства.Для образования эмульсий обычно применяют ультразвуковые аппараты в виде свистков или сирен.

Промышленное значение ультразвука может быть использовано для приготовления водно-жировых эмульсий любых концентраций и различной консистенции. Такие эмульсии имеют более высокую устойчивость, при добавлении в тесто значительно улучшают качество хлебобулочных изделий.

Приготовление суспензий в основном ведут в аппаратах с магнитострикционными преобразователями, работающими при повышенном давлении.

Образование аэрозолей происходит при ультразвуковой обработке жидкости в тонком слое с помощью волноводного концентратора, представляющего собой распылительную насадку. Ультразвук можно использовать для получения аэрозолей (например, при получении горячего дыма для копчения продуктов на основе коптильной жидкости).

При ультразвуковой обработке хорошо деполимеризуются в растворах высокомолекулярные соединения. Это свойство используется, например, при синтезе различных блок- и привитых сополимеров, для получения из природных полимеров ценных низкомолекулярных веществ.

Ультразвуковые колебания применяются для ускорения процесса полимеризации при изготовлении искусственного каучука, ускорения растворения твердых веществ в жидкости. Так, продолжительность растворения вискозы в процессе изготовления химических волокон при применении ультразвука сокращается с 7 до 3 ч.

Ультразвуковая обработка ускоряет многие массообменные процессы (растворение, экстрагирование, пропитку пористых тел и т.п.), ход которых ограничивается скоростью диффузии.

Действие высоких температур внутри кавитационных пузырьков, уменьшение толщины пограничного слоя и его турбулизация интенсифицируют также протекающие совместно химические и массообменные процессы. С помощью ультразвука можно ускорить диффузионные процессы. Например, при посоле сельди обработка ультразвуком значительно ускоряет процесс проникновения соли, повышается проницаемость оболочек клеток фруктов и овощей, что облегчает процесс извлечения сока.

Ультразвук используется для ускорения экстракционных процессов. Получение рыбьего жира из рыбьей печени при обработке ультразвуком происходит без значительного повышения температуры, что позволяет сохранить в готовом продукте все биологически активные вещества.

Ультразвуковая обработка в газах (газов) вызывает коагуляцию аэрозолей и пыли (укрупнение и осаждение взвешенных в газах мелких частиц) и применяется, например, в акустическом пылеуловителе.

При возбуждении ультразвука в нагретом газе (сушильном агенте) интенсифицируется сушка пористых тел – ускоряется испарение со свободной поверхности жидкости, в капиллярах возникают акустические течения и т.п. Ультразвуковая сушка обычно применяется совместно с другими видами сушки (например, инфракрасной, высокочастотной), в качестве источников ультразвука используют сирены.

С помощью ультразвука процесс сушки можно вести при более низких температурах, что способствует сохранению пищевой ценности высушиваемого продукта. Наиболее благоприятно акустическая сушка протекает при механическом перемещении частичек материала, особенно при сушке в кипящем слое или при непрерывном перемешивании. Сушка в кипящем слое обеспечивает большую интенсивность процесса, высокий коэффициент заполнения объема, при этом более полно используется звуковая норма.

Расширяется область практического использования ультразвуковой обработки, (например, в пищевой промышленности для осветления вин и ликеров, в фармацевтической – для стерилизации и приготовления различных препаратов и т.д.).

С помощью ультразвуковой фильтрации можно разделять жидкие неоднородные системы. Подаваемая в ультразвуковой фильтр суспензия подвергается воздействию ультразвука. Под действием звуковых волн твердые частицы суспензии коагулируют и в виде осадка собираются в нижней части аппарата. Жидкая фаза вытекает через штуцер в верхней части аппарата.

Установлено положительное влияние ультразвука на вкусовые качества шоколада: он отличается нежностью, бархатистостью и более тонким букетом. Под действием ультразвука вязкость шоколадной массы снижается на 7–10%.

Эффективно применение ультразвуковых гомогенизаторов. Так, под действием ультразвуковых колебаний в объеме эмульсии (вода и молочные жировые шарики) образуются кавитационные пузырьки. При их схлопывании возникают ударные волны, интенсивно измельчающие жировые шарики. Ультразвуковая гомогенизация обладает рядом преимуществ, и главное из них – возможность управлять процессом, регулируя частоту и амплитуду колебаний. Кроме того, с помощью ультразвука стерилизуют молоко при комнатной температуре. При этом полезные вещества молока, разрушающиеся при нагревании, в нем сохранятся.

С помощью ультразвука можно получать и мелкодисперсные суспензии. Разрушение твердых частиц происходит в две стадии: сначала при соударениях в частицах возникают микротрещины, а затем кавитационные ударные волны расширяют и углубляют трещины, раскалывая частицу.

Ультразвуковые гомогенизаторы также необходимы при производстве плодовых соков и пюре, для извлечения растительных компонентов без использования органических растворителей, при изготовлении антибиотиков с повышенной антибактериальной активностью.

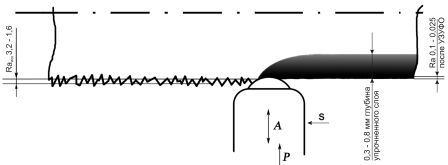

Ультразвуковая упрочняюще-финишная обработка (УЗУФО)

Ультразвуковая упрочняюще-финишная обработка осуществляется путём прижатия колеблющегося торца излучателя-индентора к поверхности обрабатываемого изделия, совершающего вращательное или возвратно-поступательное движение и сканирования, таким образом, по всей поверхности, которую необходимо обработать.

Назначение

Финишная обработка наружных, внутренних, торцевых, плоских и фасонных поверхностей.

Область применения

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлообрабатывающее оборудование.

Преимущества

Получение высокого класса чистоты (10-12 класс), упрочненного поверхностного слоя, снятие остаточных внутренних растягивающих напряжений, формирование сжимающих напряжений.

Износостойкость деталей, обработанных методом УЗУФО, в два-три раза выше, чем после шлифования.

Ультразвуковое нарезание и накатывание

наружной и внутренней резьбы (УЗНР)

УЗ нарезание наружной резьбы резцом

УЗ нарезание внутренней резьбы метчиком

УЗ накатывание внутренней резьбы метчиком

При УЗНР на инструмент подаются колебания ультразвуковой частоты различной амплитуды, что снижает усилие, необходимое для проведения технологической операции.

Область применения

Практически во всех областях промышленности.

Преимущества

Получение резьбы более высокого качества и с меньшими энергозатратами по сравнению с традиционным способом.

Ультразвуковое волочение

При ультразвуковом волочении, выдавливании и штамповке механические колебания накладываются на инструмент, что в значительной степени снижает механическое усилие, необходимое для проведения технологического процесса.

Назначение

Волочение проволоки, трубки.

Область применения

Сталепрокатные заводы, ювелирная промышленность и т. д.

Преимущества

Получение продукции высокого качества за меньшее число проходов; повышение износостойкости инструмента.

Ультразвуковая сварка

Ультразвуковая сварка (УЗС) — это способ создания неразъёмных соединений с помощью энергии, выделяющейся в зоне контакта свариваемых деталей, при прохождении через последнюю ультразвуковых механических колебаний.

Основным преимуществом ультразвуковой сварки металлов является узкая направленность теплового воздействия, и как следствие отсутствие деформации и напряжения, стабильность результата сварки. Кроме того, отсутствует тепловое и световое излучение при сварке, металл не доводится до расплавленного состояния. Ультразвук позволяет сваривать однородные и разнородные металлы различной толщины без подготовки поверхности. Например: пластинку из меди толщиной в несколько мкм приварить к детали из стали толщиной в несколько сотен или тысяч мм., что очень сложно сделать c помощью традиционной сварки.

Процесс ультразвуковой сварки осуществляется без расплавления свариваемых материалов.

Сваривают металлы толщиной, мм., не более:

алюминий – 3; медь – 2; сталь – 1,3; латунь – 1; молибден, кобальт, тантал, вольфрам, бериллий – 0,5 мм.

Назначение

Точечная и шовная сварка тонких элементов к деталям любой толщины.

Область применения

Электротехническая, электронная, приборостроительная, авиационная промышленность и др.

Преимущества

Сварка, микросварка однородных и разнородных металлов без предварительной подготовки поверхности; отсутствие сварочных напряжений.

Ультразвуковая ударная обработка

Среди методов, реально позволяющих повысить качество, надежность и ресурс сварных конструкций следует выделить ультразвуковую ударную обработку.

Назначение

Обработка сварного шва ответственных деталей; упрочнение деталей двигателей и автомобилей, оснастки и инструмента; удаление заусенцев на деталях после механообработки.

Область применения

Газо- и нефтетрубопроводы, металлоконструкции; автомобилестроение, машиностроение, мостостроение, судостроение и т.д.

Преимущества

Происходит снятие растягивающих напряжений и формирование сжимающих. Повышает долговечность изделий и конструкций .

Ультразвуковая обработка связаным и свободным образивом (размерная обработка)

Повышение качества выпускаемых промышленностью машин и оборудования зачастую связано с применением деталей из твердых и хрупких материалов, труднообрабатываемых традиционными способами формообразования, такими, как резание, литье, штамповка и т. п.

Одним из наиболее эффективных технологических процессов является ультразвуковая размерная обработка (УЗРО). Сущность УЗРО состоит в следующем. Обрабатываемая деталь устанавливается на технологическом столе напротив выходного торца инструмента. Между инструментом и обрабатываемой поверхностью детали вводят абразивную суспензию. Инструмент с ультразвуковой частотой ударяет по зернам абразива, которые, в свою очередь, воздействуют на поверхность обрабатываемого изделия и посредством скалывания разрушают поверхность последнего в зоне обработки. Разрушение и удаление материала производятся очень большим количеством направленных микроударов. По мере воздействия на обрабатываемый материал инструмент все больше углубляется в деталь. Таким образом, происходит копирование объемной формы инструмента в обрабатываемое изделие. Основными параметрами УЗРО являются производительность, качество обрабатываемой поверхности и точность обработки.

При проектировании станков для размерной обработки целесообразно стремиться к получению наибольшей амплитуды механических колебаний, что предъявляет особые требования к УЗГ, прочностным характеристикам инструмента и преобразователя. Это связано с тем, что при УЗРО колебательная система (КС) работает в непрерывном режиме, близком к режиму холостого хода, и большая часть подводимой к ней мощности является мощностью потерь на ее элементах.

Назначение

Обработка изделий из металла и металлокерамики, изготовление различных прессформ и инструментов.

Область применения

Ювелирное дело, электронная промышленность, машиностроение.

Преимущества

По сравнению с традиционными методами позволяет

производить объемную выборку материала сложных конфигураций с высокой чистотой поверхности, что невозможно выполнить другими способами

снизить себестоимость работы за счет отказа в применении дорогостоящих алмазных инструментов.

Ультразвуковая пайка

Кавитация, обусловленная мощными ультразвуковыми волнами в металлических расплавах и разрушающая окисную пленку алюминия, позволяет проводить его пайку оловянным припоем без флюса.

Назначение

Пайка деталей из алюминия (Al), меди (Cu) и т.д.

Область применения

Электротехническая, электронная, приборостроительная, авиационная и др. промышленность.

Преимущества

Под действием ультразвуковых колебаний не образовывается оксидная пленка.

Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО)

Эксплуатационные свойства деталей машин зависят от качества их сопрягающихся поверхностей и поверхностного слоя, которые определяются геометрическими и физико-механическими свойствами, а также взаимным расположением микронеровностей на сопрягаемых поверхностях.

Шероховатость поверхностей в значительной степени определяет основные эксплуатационные свойства деталей и узлов: износостойкость, сопротивление усталости, надежность посадок, контактную жесткость и теплопроводность стыков сопряженных деталей, коррозионную стойкость, сопротивляемость эрозии при систематическом воздействии влажности и газов, герметичность соединений, отражающую и поглощающую способность поверхностей и др.

Важной характеристикой состояния поверхностного слоя являются остаточные напряжения. Остаточные напряжении оказывают существенное влияние на прочность и долговечность деталей машин и конструкций: остаточные сжимающие напряжения ( – ), возникающие в поверхностном слое, повышают циклическую прочность деталей, так как они разгружают поверхностные слои от напряжений, вызванных нагрузками, и, наоборот, растягивающие остаточные напряжения (+) уменьшают прочность деталей вследствие повышения напряженности поверхностного слоя.

Повышение требований к качеству выпускаемой продукции влечет за собой необходимость совершенствования технологических процессов.

Поэтому отделочная (финишная) обработка, изменяющая в широких пределах свойства поверхностного слоя, занимает важное место среди технологических способов, повышающих надежность деталей. Основные усилия разработчиков отделочных технологий сводятся к автоматизации и повышению производительности процесса, уменьшения шероховатости поверхности до величины микронеровностей в десятые и сотые доли микрона.

Значительное место в технологических процессах по изготовлении деталей машин отводится абразивной обработке - шлифованию. Однако для процесса шлифования характерно формирование растягивающих остаточных напряжений в поверхностных слоях обработанных изделий, а также шаржирование (насыщение абразивными частицами) обработанной поверхности, что снижает усталостную прочность и износостойкость деталей. Операции шлифования и полирования вызывают неоднородную пластическую деформацию, а также не устраняют физико-химические неоднородности от предыдущей обработки (точение, сварка).

Для повышения прочности и износостойкости деталей необходимо применять методы обработки, улучшающие физико-химические свойства, структуру и микрогеометрию поверхности.

В последнее время в машиностроении и других отраслях промышленности широко применяются методы поверхностного пластического деформирования (ППД).

К ним относятся: дробеструйная обработка, обкатывание шариком или роликом, дорнование, алмазное выглаживание.

Одним из наиболее эффективных методов ППД является Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО).

Предварительно деталь протачивается на станке (токарном, строгальном и т.д.), затем на этом же станке с помощью малогабаритной ультразвуковой приставки проводится УЗУФО. При этом инструмент (индентор) с большой частотой (22 кГц) (22000 ударов в сек.) ударяет по микронеровностям обрабатываемой поверхности, что позволяет получить на поверхности малую шероховатость и упрочненный слой.

В Научно-Инновационном Центре Ультразвуковых Технологий СЗТУ на протяжении 25 лет РАЗРАБАТЫВАЮТСЯ, ИЗГОТАВЛИВАЮТСЯ И ПОСТАВЛЯЮТСЯ малогабаритные ультразвуковые комплекты для оснащения металлообрабатывающих станков.

Комплект легко устанавливается на универсальные и программные станки.

В процессе многолетней работы сотрудников НИЦУТ по совершенствованию ультразвуковых генераторов, преобразователей, колебательных систем, технологических устройств, материала и формы индентора, режимов ультразвуковой обработки, удалось достигнуть стабильных высоких результатов формирования структуры поверхностного слоя. По обработке большинства марок сталей, а также большинства марок цветных металлов и их сплавов получены следующие результаты:

– шероховатость поверхности от исходной Ra 1,6 получаем Ra 0,05;

– повышение в среднем микротвёрдости на 50…80 % на глубину до 0,8 мм;

– преобразование остаточных напряжений из растягивающих (+5,7) в сжимающие

(–53,2);

– увеличение опорной поверхности до 85 %;

– повышение усталостной прочности в 1,5…2 раза;

– повышение износостойкости в 2…2,5 раза;

– улучшение точностных параметров в 1,4 раза;

– повышение коррозионной стойкости.

Методом УЗУФО возможно обрабатывать детали различной конструктивной формы: круглые, плоские, наружные, внутренние, торцевые, сферические, конические, галтели, канавки и т.д.

Применение технологии УЗУФО позволяет исключить: во многих случаях операцию шлифования, полностью ручные доводочные операции абразивными шкурками и пастами, в некоторых случаях – термообработку, внутрицеховую транспортировку деталей, а также экономить производственные площади, улучшить экологию и повысить культуру производства.

Анализ результатов многолетних внедрений технологии и оборудования для ультразвуковой упрочняюще-финишной обработки металлов показывает, что широкое использование этой технологии в машиностроении, судостроении, авиакосмической, автотракторной и других отраслях промышленности позволит обеспечить прорыв в интенсификации производственных процессов, в повышении качества и надежность изделий, машин и приборов.

Ультразвуковая обработка — технология образования новых поверхностей на детали, выполненной из твердых и хрупких материалов. Ее принцип заключается в копировании формы инструмента. Данная методика дает возможность получать изделия со сложным профилем. С ее помощью улучшаются процессы механообработки резанием, а также выполнятся дефектоскопия, очистка, пайка и прочие технологические операции, в которых используются ультразвуковые колебания.

Ультразвуковое колебание — механическое колебание, имеющее частоту 16418 кГц — 2000 МГц. Основным его источником является магнитострикционный или пьезоэлектрический излучатель, преобразующий высокочастотное электричество в механические колебания.

Принципы действия основных излучателей

Суть магнитострикции состоит в том, что ферромагнитный стержень, помещенный в переменное магнитное поле, способен видоизменяться. Изменение геометрии стержня обуславливается воздействием акустических волн. Наибольшей амплитуды колебаний можно добиться в том случае, если частота магнитного поля совпадет с частотой колебаний элемента, помещенного в данное поле (при этом образуется акустический резонанс).

Амплитуда колебаний стержня напрямую зависит от его характеристик типа физических свойств. Эти показатели незначительны, но их достаточно для производства высокотехнологичных ультразвуковых установок.

Следует отметить, что лучшим металлом-ферромагнетиком является никель.

В основе работы пьезоэлектрического излучателя лежит обратный пьезоэффект. Это означает, что при воздействии электрическим полем на кристалл, он деформируется. Таким образом генерируется большой спектр ультразвуковых частот. Подобные устройства создают акустические колебания с частотой, достигающей 100 МГц.

Главный элемент пьезоизлучателя — твердая пластина, выполненная из кварца, турмалина, титаната бария и прочих материалов.

Операции, выполняемые ультразвуковой механообработкой резанием

Ультразвуковая механообработка резанием (УЗМОР) подразумевает снятие припуска с заготовки, сопровождающееся образованием стружки. Другими словами, получить новые поверхности невозможно не разрушив поверхностный слой заготовки.

- обрабатывать цилиндрические, конические, плоские поверхности изделия (токарные, фрезеровальные, строгальные работы и т.д.);

- обрабатывать отверстия (сверлильные работы, включая рассверливание, зенкерование и развертывание и прочее);

- нарезать резьбу и зубья шестерен.

Наложение ультразвукового контроля (УЗК) на инструмент создает лучшие условия для механообработки, а именно становится возможным:

- использовать резцы, характеризующиеся наличием большого переднего угла;

- изменять силу резания;

- определять толщину образуемой стружки;

- повышать точность резания;

- снижать средние показатели температуры резания;

- исключать нарост металла на обработанной поверхности.

Положительное влияние УЗК выражается в следующем:

- в уменьшении пластической деформации участка, подвергаемого мехобработке;

- в предупреждении формирования заусенцев;

- в обеспечении равномерного стружкообразования;

- в улучшении стабильности микрогеометрии заготовки;

- в повышени антикоррозионных свойств изделия и его стойкости к износу.

УЗМОР выполняется на металлорежущих станках. При этом выполняя токарные работы, необходимо следить за тем, чтобы режущая кромка резца была перпендикулярна поверхности обработки. Следует отметить, что в процессе фрезерования и рассверливания применяются крутильные установки УЗК, а в процессе протягивания, чернового сверления и резьбонарезания — продольные.

Использование установок УЗК при резьбонарезании помогает:

- уменьшить момент резания в восемь раз;

- легче отводить стружку;

- исключить налипание стружки;

- минимизировать сопротивление трению, которое возникает в канавках инструмента;

- повысить стойкость инструмента;

- повысить точность совпадения профиля инструмента и профиля выполненной резьбы.

Упрочнение металла путем стабилизации осуществляется при использовании колебаний, чья частота не превышает 50 Гц.

Упрочнение металла посредством кавитации выполняется за счет применения гидравлических микроударов, которые образуются из-за проявлений УЗК, вызванных жидкой средой. После того как проходит волна растяжения, в жидкости образуются разрывы, вызывающие микрополости, которые приводят к образованию ударных волн. Роль жидкой среды выполняют органические растворители. Химическое и механическое воздействие на деталь способствует эффективной ее очистке от грязи и окалины, конечно, если мощности установки производящей ультразвуковые волны будет достаточно.

Кавитация, как и ударно-волновые явления, активно применяется для реализации мойки и очистки деталей от накипи, окалины, следов коррозии.

Читайте также: