Сущность отжига нормализация стали кратко

Обновлено: 02.07.2024

Отжигом называется операция термической обработки, при которой путем нагрева, выдержки при установленных температурах и последующего медленного охлаждения в стали получают устойчивую структуру, свободную от остаточных напряжений. Цель отжига стальных изделий — снять внутренние напряжения, устранить структурную неоднородность, улучшить обрабатываемость резанием и подготовить к последующей термической обработке.

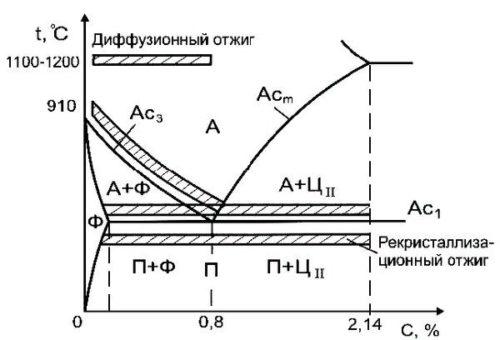

Отжиг стали может быть с фазовой перекристаллизацией: полный, изотермический, на зернистый перлит и диффузионный, а также без фазовой перекристаллизации — рекристаллизационный.

1. Нагрев стали до температур, на 20—30° превышающих верхнюю критическую точку АС1, т. е. лежащих выше линии GS, — полный отжиг для доэвтектоидных сталей (рис. 1), или нагрев стали до температур, на 30—40° превышающих нижнюю критическую точку AC1 т. е. расположенных выше линии PSK, — неполный отжиг.

2. Выдержка детали в течение времени, достаточного для равномерного прогрева ее по всему сечению до заданных температур и для завершения всех структурных (фазовых) превращений, которые должны полностью закончиться. Законченность структурных превращений в стали при отжиге составляет цель данной операции: лишь в этом случае свойства стали после отжига существенно улучшаются.

3. Медленное охлаждение стали от температур отжига со скоростью, меняющейся (от 10 до 100° в час) в зависимости от марки стали, формы и назначения детали.

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1 /4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° в час, легированные — со скоростью 30—50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30—40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием. Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл,

Преимущества изотермического отжига —однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150° С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Нормализацией называется нагрев стали выше линии GSE на 30—50° (см. рис. 1) свыдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Отжиг и нормализация стали – это особый вид термической обработки, когда металлоизделие нагревают до заданной температуры, затем выдерживают при этих условиях некоторое время. В конце изделие медленно охлаждают – нормализуют.

Цель процедуры - несколько снизить твердость металла для облегчения его механической обработки. Кроме того, улучшается микроструктура стали, она становится более однородной, уходят внутренние напряжения, в результате повышается механическая прочность.

Отжиг или нормализационный отжиг?

Ошибочно эти две операции – отжиг и отжиг с последующей нормализацией – отождествляются друг с другом, однако на самом деле это две разные процедуры. Ключевое отличие между ними – наличие этапа нормализации во втором случае. Эта дополнительная стадия гарантирует получение показателей прочности и вязкости в среднем на 10% выше, чем аналогичные параметры металла, который прошел только традиционный отжиг. Это объяснимо законами физики: медленное охлаждение стали на воздухе способствует разложению аустенитной фазы в нижнем интервале температур и, как результат, увеличение перлитной составляющей. Это существенно улучшает эксплуатационные характеристики продукции.

Нормализационный отжиг (так называют совокупность двух операций) несколько уступает закалке и классическому высокотемпературному (выполняемому при +550℃) отпуску: механические свойства металла на выходе ниже. Однако технологический процесс значительно менее трудоемок, а по сравнению с процедурой закалки нормализация вызывает меньше тепловых деформаций металла.

Виды отжига

По наличию или отсутствию фазовой рекристаллизации металла эта операция делится на отжиг первого и второго рода. При первом фазовая рекристаллизация не наступает или происходит частично, однако сталь все равно приобретает требуемые свойства (снижается твердость, увеличивается вязкость), а качество ее поверхности становится выше: устраняются очаги окалины, а также следы валков прокатного стана и другие дефекты.

Отжиг второго рода вызывает кардинальные изменения структуры металла: нагрев ведется до температуры на 20…50℃ выше, чем точка начала размягчения (рекристаллизации). При этом важно не перегреть металл, иначе эти изменения станут необратимыми, что отрицательно скажется на качестве изделия, которое будет подлежать переплавке.

Также отжиг делят на полный или неполный. В первом случае сталь нагревают выше предельных показателей, выдерживают строго в течение указанного времени, а затем неукоснительно придерживаются схемы охлаждения. Это позволяет получить металл с точно заданными характеристиками. При неполном варианте температуру нагрева до верхнего критического значения не доводят, а требования по выдержке и времени охлаждения не столь строги.

Особые виды отжига

Отдельно выделяют изотермический отжиг, во время которого металлоизделия:

- нагреваются до аустенитного состояния;

- быстро охлаждаются до +660…+680°C;

- выдерживаются при этой температуре до превращения аустенита в перлит;

- охлаждаются в нормальных условиях – без камер или каких-либо иных установок.

Отжиг изотермического типа – наиболее быстрый и действенный способ придать металлу нужные свойства, однако подходит он не для всех сплавов. Эта технология была разработана для легированных и нержавеющих сплавов, с высокой концентрацией хрома, жаростойких сталей. Эффективнее всего обрабатывать таким образом небольшие изделия, заготовки для изготовления разнообразных инструментов, штамповки.

Рекристаллизационный отжиг позволяет избавиться от последствий предварительной обработки (механической или термической): снять наклеп, убрать другие нежелательные дефекты. Таким образом обрабатывают как небольшие детали, так и проволоку, листовой, трубный, сортовой прокат. Операция заключается в:

- нагревании металла до тех пор, пока температура не превысит предел рекристаллизации на 100…200°C;

- выдержке в том же температурном режиме;

- медленном постепенном охлаждении.

Диффузионный отжиг заключается в экстремальном нагреве металла до показателей, значительно превышающих предельные точки. Метод подходит для сплавов со сложной легирующей композицией, а также с легкоплавкими соединениями в составе. Технология очень эффективная, позволяет получить металл высокого качества. Однако она требует полного контроля над процессом, так как перегретая и пережженная сталь может частично или полностью утратить все полезные свойства и не будет пригодна к дальнейшим операциям.

Параметры обработки

Используемое оборудование

Нагрев металла осуществляется в:

- камерных печах (источник тепла может быть открытым или закрытым);

- индукционных печах;

- газопламенном оборудовании.

Операция может проходить в естественных условиях ли в защитной среде (присутствие химически инертных газов или вакуум).

Изотермический отжиг несколько отличается по технологии: он может проводиться не только в печах, но и в рабочих резервуарах с расплавами металлов, солей или других рабочих сред.

Доставка изделий в печь или ванну и из них выполняется на специальных тележках, движущихся по рельсам. Остужение металла осуществляется на них же. Погрузка деталей на тележки и снятие с них производится мостовыми кранами, манипуляторами, талями, а в случае небольших объемов производства – вручную.

Возможные дефекты, вызываемые отжигом

Технология отжига выверена десятилетиями практики, и появление дефектов возможно преимущественно при нарушении режима нагрева или других условий работы. Если температура в печи слишком высока (перегрев), в структуре стали начинают образовываться слишком крупные зерна. А если температурные показатели приближаются к точке плавления (пережог), в молекулы металла приникает кислород, запускающий процессы активного окисления. Если перегрев исправляется повторной термической обработкой, то пережог приводит к необратимым изменениям в металлической структуре, что делает изделие непригодным к дальнейшему использованию.

Излишне активное пламя также вредит отжигаемому металлу: на его поверхности появляется окалина – слой из смеси окислов железа. Использовать сталь с окалиной невозможно – возникнут неизбежные проблемы с последующей обработкой, а удаление этого слоя дробеструйным методом или операцией травления приводит к повышению ресурсоемкости: повышенному расходу сил, времени, материалов.

Вредно и обезуглероживание – итог воздействия на отжигаемый металл кислорода. Во время него на поверхностном слое образуются микротрещины, происходит комплексная деформация поверхности.

Нормализация стали – термическая обработка, которая предполагает изменение внутреннего строения металла. Она состоит из совокупности процессов, протекающих по определенным технологиям. Это один из видов обработки сплавов, за которым следует вторая закалка и отпуск. Ее сущность заключается в улучшении физических и механических характеристик стали. В ходе технологического процесса стальную заготовку нагревают до температуры, превышающей критическую на 30-50 градусов. Затем осуществляется выдерживание при нормализационных условиях. В дальнейшем выполняется охлаждение заготовки на воздухе. Однако в зависимости от особенностей технологии может применяться и другой способ охлаждения.

По сути, нормализация представляет собой нормализационный отжиг. В ходе нее происходит устранение неоднородных и крупнозернистых фракций металла, образующихся при литье, прокатке, штамповке, ковке. А также происходит снижение внутреннего напряжения. Алгоритм методики един, однако методики могут иметь различные показатели температуры и времени. Воздействие на сталь посредством температурных перепадов бывает промежуточным или заключительным этапом. Суть промежуточного заключается в подготовке металла к последующему воздействию.

Цель завершающего сосредоточена в добавлении к свойствам новых характеристик. Нормализация позволяет уменьшить число зерен в структуре стали, появившихся в результате сварки. Качество металла зависит от структуры ее кристаллической решетки. Нормализация способствует повышению твердости и прочности. Ее выполняют для высоко-, средне-, малоуглеродистых, низколегированных сталей.

Благодаря ей в каждом случае достигаются изменения, необходимые для улучшения имеющихся параметров. Ее нельзя рассматривать как исключительное средство по приданию твердости.

В некоторых случаях она нужна для обратного эффекта. Снижает не только прочность, но и ударную вязкость. Она нивелирует напряжение, возникшее по разным причинам. Это не только термическая, но и микроструктурная обработка. Операцию выполняют для металла и отливок. Благодаря этому сталь проще в обработке. При этом процесс может проводиться во время отпуска металла. В данном случае это является альтернативой закалки заготовок сложной формы.

Нормализованный металл легче резать, нормализация упрощает удаление сетки вторичного цементита. Нужная температура подбирается на основе марки стали. К примеру, сплав с 0,8% содержанием углерода (заэвтектоидный) подвергается воздействию при значениях температур, лежащих между критическими показателями Ac1 и Ac3. В результате в сплав попадает небольшое количество углерода, происходит закрепление аустенита. Появившаяся структура состоит из мартенсита и цементита. Когда сплав нагревается выше критической отметки, он становится вязким. Доэвтектоидную сталь не подвергают обработке в температурном диапазоне между критическими отметками. Это приводит к образованию феррита, негативно сказывающегося на твердости.

Нормализация снижает порог хладноломкости и способствует полной рекристаллизации. Она удаляет наклеп, готовит сталь к вторичной закалке. Благодаря ей не допускаются дефекты по сечению.

Оборудование и материалы

Основным оборудованием для проведения процедуры нормализации являются специальные печи для закалки и отжига. Нагревание печи газовое, система может содержать разные элементы. Ключевыми из них являются камеры – герметичные боксы для размещения заготовок. Помимо них, оборудование имеет нагреватели-горелки. Они нагнетают заданную температуру в печные камеры. Работают посредством косвенного либо прямого нагревания, бывают плоско-факельными. Печи оборудованы устройствами с регулировкой запорных функций. В них встроены модули, управляющие мощностью. Тип данных устройств бывает импульсным, пропорциональным, комбинированным. Помимо них, элементом оборудования являются теплоизоляторы. Нагревание внутренней печной камеры реализуется посредством воздушного пространства. Горелка расположена по центру камеры. Кроме того, ее конструкция бывает регенерационной либо рекуперационной.

Печи сопротивления с косвенным принципом нагревания имеют различную нагревательную систему. Наиболее распространенный вариант – тиристорная схема мощностного управления, контролируемая посредством микропроцессора. В работе используют разные виды сталей. Закалка варьируется условиями нагрева и охлаждения. Она бывает полной, неполной, с непрерывным охлаждением, изотермической, ступенчатой. Ее проводят в одной либо двух жидких средах. Она может проходить с ограниченным пребыванием в охлаждающей среде. Сочетание способов позволяет создать структуру с характеристиками, отвечающими нужным требованиям работоспособности изделия. При полной закалке температура превышает критические показатели. При неполной располагается в интервале закалочных значений. Если она проводится со скоростью охлаждения, превышающей критическую, охлажденная структура будет состоять из мартенсита и остаточного аустенита.

Когда скорость охлаждения меньше критической, структура будет состоять из ферритокарбидного сплава разной дисперсии. Если закалка выполняется с непрерывным охлаждением, ее температура ниже начальной точки мартенситного преобразования.

Проведение работ

Нормализация стали протекает в условиях специальных участков металлургических и перерабатывающих предприятий, оборудованных, помимо печей, иными вспомогательными устройствами. По окончании выдержки выполняют выгрузку стальной детали с дальнейшим остыванием на воздухе либо воздушным обдувом. В данном случае охлаждение проводят посредством вентиляторов. Иногда нормализация заменяется нормализующей прокаткой. При этом сокращаются не только временные показатели, но и энергетические затраты. Режимы нормализации и время выдержки разнятся.

Температура подбирается с учетом ТО, марки, процента углерода, базовых легирующих элементов. Время выдержки зависит от размеров изделия, его химического состава, температуры нагревания. Чем больше толщина, легированность и ниже температура, тем длительней фазовый процесс. Некрупные предметы прогревают в оптимальной среде течение 15 минут. Период фазовых преобразований связан со степенью легирования стали. Для углеродистого сплава и низколегированной марки достаточно полторы минуты на 1 мм толщины. Для высоколегированной – 2-2,5 минуты на каждый мм. В среднем опытным путем определили, что изделие толщиной 2,5 см выдерживают 1 час.

Во время охлаждения учитывают показатели нижней критической отметки. Если значения ниже, процесс ускоряют. При этом изделие или заготовку помещают в тару с водой либо маслом. Если у предмета большой перепад сечения, в целях профилактики коробления снижают термическое напряжение. Это важно в фазу нагревания и охлаждения. Перед проведением работ выполняют нагрев в соляной ванне. По окончании всех мероприятий образуется металл без полос, с однородной структурой. Средняя скорость охлаждения варьируется в пределах 20-500 град/сек.

Нюансы нормализации разных марок

Режимы нормализации стали марок 20, 35, 40, 40Х, 45, 50, Ст3 различны. Температура нагрева или первой закалки стали 30 составляет 870 градусов, у марки 40 – 840, у 45 – 830, у 50 – 810 градусов. Охлаждающей средой углеродистых сталей является вода. Температура отпуска варьируется от 250 до 500 градусов. Температура первой закалки хромистых и марганцовистых сталей составляет 830-880 градусов. Если сталь закаляется, не достигая показателей нужной температуры, образуются ферритные зоны, из-за которых снижается прочность. Значительное превышение критических отметок при закалке провоцирует образование трещин.

Однако стали 40Х, 45Х, 50Х и 30Х охлаждают в масле. Для других оптимальной средой охлаждения является воздух и вода. При данных условиях металл приобретает нужную твердость, улучшает свойства, которые изменяются в результате обработки. Интенсивность охлаждения определяется количеством перлита и параметрами литых заготовок. Чем оно интенсивней, тем больше перлита и прочней получается структура металла. В сравнении с отожженной сталью высоко- и среднеуглеродистый сплав становится прочней и тверже на 15-10%. Обдув воздушным потоком может протекать при скорости до 800 град/сек. В зависимости от типа стали охлаждающей средой, помимо воды и минерального масла, бывает расплавленная соль. Охлаждение должно быть правильным и интенсивным.

Если оно быстрое, прочность и твердость металла увеличиваются. При медленном протекании процесса металл теряет свои свойства. Конструкционную сталь нормализуют на улице, а не в печи. Она подвергается сверлению, точению, фрезеровке. При исправлении нарушенной структуры сплавов прибегают к двухступенчатому охлаждению. При этом перлитовые пластины преобразуются в зерна. Металл нагревают до показателей, превышающих критическую отметку. Затем ее снижают до 700, выдерживают до 500 градусов. После этого подвергают длительному остыванию. Данную нормализацию называют сфероидизирующей. В результате нее металл становится податливым резке.

По такому принципу обрабатывают сплавы с содержанием 0,65% углерода. Время выдержки металла зависит от его структуры. Чем она грубей, тем больше требуется времени.

Суть отжига стали: физика процесса, виды и области применения. Различия отжига первого и второго рода. Описание рекристализационного, диффузионного, гомогенизационного отжига. Особенности отжига меди, латуни с сплавов. Применяемое оборудование.

Отжиг стали — это один из видов термообработки, применяемый в качестве подготовительной или заключительной операции при закалке, сварке, обработке резанием или давлением.

Основное назначение отжига заключается в изменении структуры стали для снижения ее твердости и придания ей пластичности и ударной вязкости, а также устранения внутренних напряжений. Для этого стальные изделия нагревают выше критической температуры, а затем подвергают медленному охлаждению.

После такой обработки изменяется структура металла, его зернистость и равномерность кристаллической решетки. Температура нагрева при отжиге выбирается в зависимости от целей конкретной операции, а также процентного содержания в стали углерода и легирующих добавок.

Для определения временных параметров нагрева и остывания, которые во многом зависят от массы и формы изделия, используют расчетные методы и данные из технологических справочников.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Процессы в металле при отжиге

В результате механической или термической обработки металла его внутренняя структура переходит в неравновесное состояние, характеризующееся сочетанием различных фазовых составляющих. При этом изменяется его химический состав и кристаллическая структура и, как следствие, твердость, прочность, пластичность и внутренняя напряженность.

Отжиг металла выполняется для возвращения его микроструктуры в исходное состояние, которое, как правило, характеризуется мягкостью, пластичностью и отсутствием напряжений.

При отжиге углеродистых сталей изделие сначала разогревают до температуры, несколько превышающей точку аустенита, а затем естественным способом остужают до комнатной температуры. В результате получается сталь, состоящая из сочетания перлита с ферритом с упорядоченной кристаллической структурой.

В зависимости от состава металла и целей обработки отжиг стали может быть без фазовых преобразований (1-го рода) или с их использованием (2-го рода). Первый способ чаще всего применяют после механообработки для устранения нагартовки, а второй — перед закалкой для получения исходной структуры материала.

Отжиг первого рода

Виды отжига стали различаются воздействием на внутреннюю структуру металла. Отжиг первого рода происходит без фазовых превращений кристаллической структуры стали, а второго — с изменением фазовых составляющих.

Как правило, первый вид применяется после литья, горячей и холодной обработки давлением, а также различных видов обработок резанием. Он имеет несколько вариантов технологии отжига, которые используют в зависимости от того, какие неравновесные состояния структуры стали предполагается устранить, в том числе:

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Данным методом чаще всего отжигают литые заготовки из легированных сталей с целью улучшения их пластичности и повышения однородности микроструктуры.

Этот вид термообработки также называют диффузионным отжигом, т. к. выравнивание распределения химических элементов по объему изделия происходит с помощью диффузии.

При литье легированных сталей в их структуре формируются древовидные (дендритные) неоднородности, при этом легирующие элементы (хром, молибден, ванадий) концентрируются в средней части таких образований. После нагрева их атомы становятся более подвижными и диффундируют в области с меньшей концентрацией.

При гомогенизирующем отжиге сталь разогревают до температур, близких к плавлению (до 1200 ºC), а затем медленно остужают в печи в течение десятков часов. В результате большой длительности процесса металл становится крупнозернистым. Это недостаток исправляют последующей термообработкой, отжигая деталь на мелкое зерно.

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали.

Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают.

При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Внутренние напряжения в металле возникают в результате термической или механической обработки изделия. Они являются следствием неравномерного нагрева или различной скорости охлаждения отдельных частей детали в процессе сварки, литья или механической обработки.

Такие напряжения часто имеют достаточно большую величину и в совокупности с эксплуатационными могут оказаться выше порога прочности изделия. Для их уменьшения стальные детали отжигают по специальной методике в температурном диапазоне, находящемся ниже точки рекристаллизации.

Температуру нагрева и выдержки выбирают в зависимости от марки металла и целей отжига. Для углеродистых сталей она находится в интервале от 150 до 700 ºC. Время термообработки зависит от массы и габаритов изделия и может составлять несколько часов.

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике.

Таким способом отжигают зубчатые колеса после механической обработки.

Отжиг второго рода

Устранить дефекты внутренней структуры стали можно путем фазовых превращений ее составляющих, для чего металл сначала необходимо нагреть до температуры перехода в аустенит (727 ºC). На этом принципе основан ряд термических технологий, которые называют отжигами второго рода. В эту группу входят следующие виды отжигов:

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Полный отжиг сталей применяют для уменьшения их зернистости, вследствие чего повышается пластичность и ударная вязкость, а также снижаются внутренние напряжения.

Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость.

Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают.

Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических характеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC.

В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы.

Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

При нормализации сталь также нагревается до критической температуры и переходит в состояние аустенита. Но после этого она охлаждается не в печи, а на открытом воздухе. Это намного упрощает технологический процесс, т. к. не требует технологического оборудования и сокращает временной цикл термообработки.

Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки.

В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Для получения структуры зернистого перлита, который имеет меньшую хрупкость и твердость, но при этом обладает хорошей пластичностью и вязкостью, сталь подвергают нескольким циклам нагрева выше температуры образования аустенита с последующим остужением до 670÷700 ºC.

Эта процедура называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения.

Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Особенности отжига различных металлов и сплавов

Цветные металлы и сплавы в основном отжигаются для снятия внутренних напряжений, снижения хрупкости и повышения пластичности. При этом лишь некоторые из них (в том числе титан, кобальт и их сплавы) могут подобно стали подвергаться фазовым превращениям.

У остальных изменение внутренней структуры при термообработке происходит за счет рекристаллизации и диффузионных процессов. Температура, при которой происходит внутренняя рекристаллизация алюминия, находится в интервале от 120 до 300 ºC, поэтому его отжигают с нагревом не выше 320 ºC.

Его сплавы (группы АД, АК, Д, АВ) отжигаются при более высоких температурах (370÷430 ºC) с последующим остужением на воздухе от получаса до нескольких часов.

Отжиг меди производят с нагревом до красного свечения (600÷700 ºC). Скорость охлаждения не влияет на качество отожженного металла, поэтому изделия из меди можно охлаждать в воде. При отжиге латунь и большинство бронз также нагревают до 700 ºC, а медно-никелевые сплавы — до 850 ºC, но охлаждать их можно только на воздухе.

Изделия из чистого титана отжигают с нагревом до температуры 600÷700 ºC, а из его сплавов — до 650÷750 ºC. Выдержка при нагреве составляет несколько десятков минут с последующим остужением на воздухе. Отжиг чугуна, также являющимся сплавом железа и углерода, происходит на основании тех же физических законов и технологий, что и у стали.

Используемое оборудование сегодня

В термических цехах для закалки, отпуска и отжига изделий из стали, как правило, используют одно и то же оборудование. Нагрев осуществляют в камерных печах с открытыми или закрытыми источниками тепла, а также индукционными и газопламенными установками.

Отдельные виды этого оборудования могут работать с защитными средами из вакуума или химически нейтральных газов. Для выполнения изотермических операций применяют печи или ванны с расплавленными металлами и солями.

Транспортировка изделий производится специальными тележками с рельсовыми направляющими, при этом остужение изделий на воздухе обычно осуществляется прямо на этих транспортных средствах. Для погрузки и разгрузки деталей используются мостовые и консольные краны и кран-балки.

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред.

При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов.

При воздействии открытого пламени на поверхности стали появляется упрочненный слой из смеси оксидов железа, именуемый окалиной. С нею связано не только уменьшение объема стали в заготовке, но и возможное возникновение проблем с механической обработкой после отжига.

Удаление окалины вызывает повышение трудозатрат и дополнительный расход материалов на травление или дробеструйную обработку. Еще одним результатом воздействия кислорода является обезуглероживание, которое приводит к деградации поверхностного слоя стали и может образовать микротрещины и поверхностную деформацию.

В Интернете встречаются утверждения, что отдельные виды латуни можно отжигать с охлаждением в воде, но при этом марки такой латуни не указываются. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях.

Читайте также: