Способы получения стали кратко

Обновлено: 05.07.2024

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

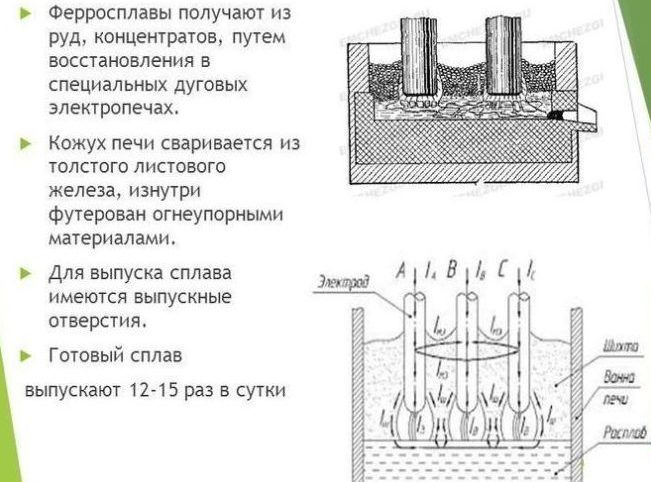

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

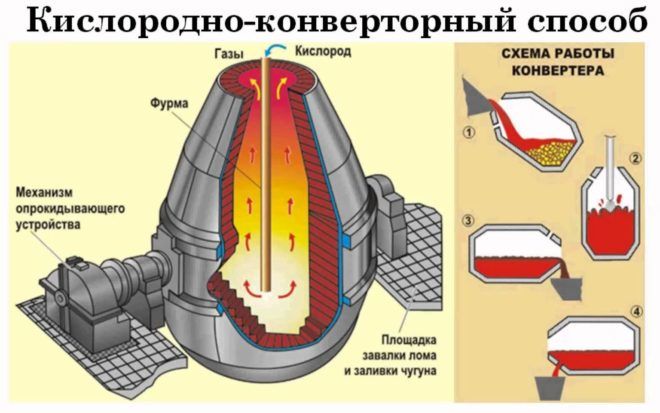

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Технологический процесс производства углеродистой стали можно разделить на два этапа. Сначала из руды выплавляется чугун, который на следующем этапе перерабатывается в сталь. При сокращении в расплавленном чугуне вкраплений углерода и иных примесей, которые в процессе плавления сгорают или отделяются в форме шлака. В качестве исходного сырья для изготовления стали используется чугун, металлолом, железные руды, также в расплавленный металл могут быть добавлены флюсы и ферросплавы. Существуют три принципиально отличающихся технологии выпуска: электрическое плавление, конвертерный метод и плавка в мартеновских печах, последний способ на сегодняшний день считается наиболее эффективным и распространенным, а производимая сталь по своему качеству выше, чем при конверторной плавке.

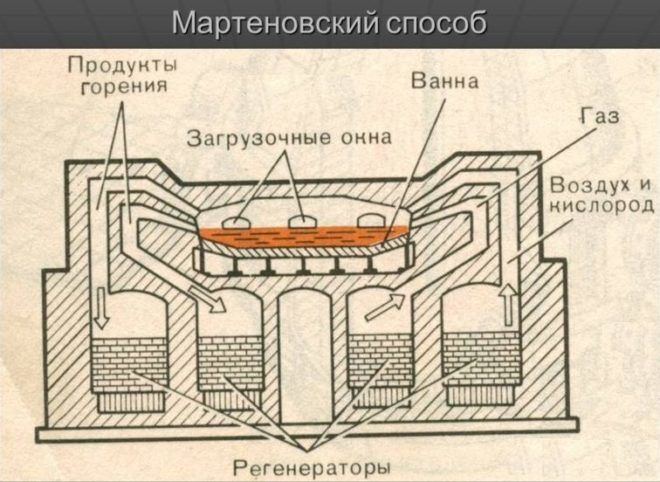

Мартеновский способ.

Масса загрузки мартеновских печей доходит до тысячи тонн, внутреннее пространство выполняется в виде камеры, вытянутой по горизонтальной оси и обкладывается специальным выдерживающим высокую температуру кирпичом. В верхнем отделении проложены каналы, связывающие камеру с теплообменными устройствами (регенераторами). Нижняя часть конструкции, имеет форму ванны и называется подом. Для усиления эффекта в регенераторах производится подогрев газа. В мартеновской печи плавится твердый или жидкий чугун с добавлением железной руды или стального металлолома. Углерод сгорает под воздействием высокой температуры, окисляющиеся под воздействием кислородного дутья примеси преобразуются в шлак и удаляются с поверхности расплавленного металла, сера удаляется при помощи содержащего известь флюса. За время плавления, занимающее от четырех до восьми часов, имеется возможность добавления в состав металла дополнительных компонентов, для получения на выходе легированной стали. В процессе плавления производится отбор образцов металла для химического анализа, при получении желаемых параметров расплавленная сталь выпускается в ковш, откуда разливается формам. Из стали произведенной по этому методу производят монорельсовые и подкрановые балки, фермы мостов и цеховых перекрытий, железнодорожные рельсы и арматуру.

Конверторный способ.

Печь конвертерная представляет вращающийся относительно горизонтальной оси стальной футерованный корпус грушевидной формы. При помощи ковша внутренняя часть конвертера наполняется расплавленным чугуном, через отверстия в корпусе под давлением нагнетается воздушно кислородная смесь образуя в сплаве закись железа, взаимодействующую с нежелательными в сплаве элементами, преобразовывает их в шлак или выгорающие оксиды. Метод считается экономичным и отличается высокой производительностью, занимает от пятнадцати до тридцати минут, емкость конвертерных печей достигает до шестисот тонн, полученный металл используется для производства стальных листов, балок, швеллеров, катанки и проволоки.

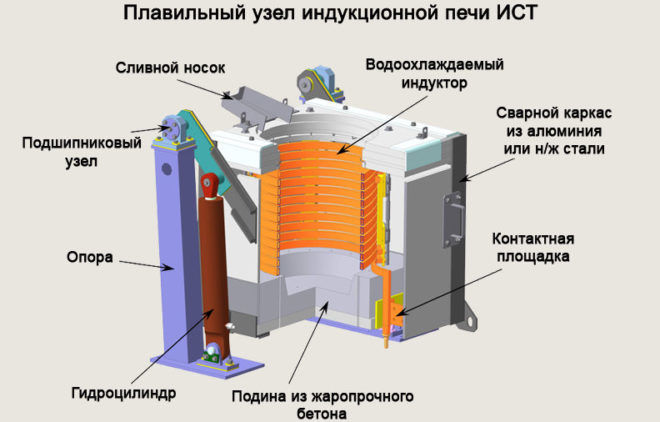

Электроплавка.

Электроплавильные дуговые или индукционные печи служат для получения сталей высокого качества, в печь загружают руду, скрап или стальной сплав после конвертера или из мартеновской печи, в процессе добавляются легирующие металлы. Для нагрева используется электрическая дуга между расплавом и специальными электродами. Выплавка по этой технологии позволяет получать сталь очень хорошего качества, но имеет высокую себестоимость и низкую производительность, как правило, применяются печи до двухсот тонн. В связи с этим часто применяются разные типы печей, сначала сплав готовят в конвертерной печи или мартене, а затем подается в электропечь, где доводится до более высокого качественного уровня.

Способы получения стали зависят от применяемого оборудования:

При первом способе выплавка стали производиться в конвертере, представляющим собой стальной сосуд грушевидной формы, выложенный внутри огнеупорным кирпичом. Для получения стали ,в конвертер заливают жидкий чугун, имеющий высокую температуру (1250-1400 С) и загружают известняк, металлолом. Затем подают кислород под давлением. При этом кислород быстро выжигает из чугуна избыток углерода и др. примесей, известь взаимодействует с фосфором, серой и переводит их в шлак. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному продувку кислородом прекращают и сталь сливают в ковш, а шлак сливают через специальное отверстие.

Наличие в жидком металле растворенных газов является причиной образования в слитке пустот, снижающих свойства стали. Для предотвращения образования пустот необходима дегазация жидкой стали до разлива ее в изложницы. Наиболее полная дегазация достигается обработкой стали в вакуумных камерах, в результате которой значительно повышаются плотность слитка и физико-механические свойства металла. После раскисления и дегазации сталь разливают по изложницам.

Существует два типа конвертеров- бессемеровский и томассовский, которые отличаются видом футеровки (огнеупорный материал).Для кремнистых чугунов- бессемеровский конвертер, для чугунов, обогащенных окислами фосфора- томассовский. В кислородных конвертерах выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют проволоку, трубы, рельсы.

Преимущества конвертерного способа:

1) высокая производительность;

2) компактность и простота устройства конвертера;

3) 3) низкая себестоимость стали.

Недостатки:

1)в конвертерах перерабатывается только жидкий чугун, а переработка металлолома возможна в небольшом количестве (до 10%);

2)в процессе продувки наряду с выгоранием углерода и других примесей выгорает немалая часть железа (потери металла составляют 10-15%);

3)процесс получения стали вследствие большой скорости с трудом поддается регулированию, что сокращает возможность получения стали точно определенного состава.

Конвертерную сталь применяют главным образом для изготовления изделий не требующих от металла особо высоких качеств.

Технологический процесс производства стали представлен на рис. 10.6.1

| кислород | |

| Жидкий чугун | Металлолом |

| Конвертер | |

| Разливка стали в ковш | |

| Раскисление стали | |

| Дегазация стали | |

| Разливка стали в изложницы |

Рис.10.6.1 Технологический процесс изготовления стали.

При конвертерном способе производства стали возможность переработки металлолома невелика. С ростом потребления металла и развитием машиностроения проблема утилизации отходов металлообработки и металлолома становится все более актуальной и она обусловила возникновение нового способа производства стали - в мартеновских печах.

Мартеновская печь-это печь особой конструкции пламенная печь, в которой металл плавится под непосредственным воздействием пламени горящего топлива. Мартеновская печь работает на газообразном и жидком топливе (мазуте).

В зависимости от состава шихты различают скрап-процесс и скрап-рудный процессы плавки. При скрап–процессе в печь загружаются скрап (55-75%) и чушковый чугун (25-45%). При скрап-рудном процессе в печь заливают жидкий чугун (55-75%), добавляют руду (12-20%) и скрап

Преимущества мартеновского способа:

1) процесс плавки хорошо поддается управлению, что дает возможность получать сталь высокого качества и определенного состава;

2) возможность использования постоянно возрастающих ресурсов вторичного сырья (отходы сталелитейного производства, отходы металлообработки, амортизационный лом, который образуется в процессе эксплуатации машин и металлических изделий).

Недостатки:

1) значительный расход топлива.

Одним из основных путей снижения себестоимости стали является снижение расхода топлива и увеличение производительности мартеновских печей.

Производство стали в электрических печах (дуговые и индукционные печи) является более совершенным, чем предыдущие способы. Наиболее широкое распространение в металлургической промышленности поучили дуговые электрические печи. При плавке стали в дуговых электропечах в состав шихтовых материалов входят в основном стальной лом и скрап с добавками чугуна, железной руды, флюсов, раскислителей и ферросплавов. В этих печах плавку металла осуществляют теплом, выделяемым электрической дугой, образуемой между электродами и металлом (служащим вторым электродом) (температура до 3500°С).

В индукционных печах плавку металла осуществляют теплом, выделяемым от вихревых токов, образующих от подачи на корпус индуктора тока высокой частоты. Плавку ведут быстро, поэтому металл не успевает сильно окислиться. Плавка в индукционных печах ведется в воздушной среде или вакууме.

Преимущества способа получения стали в электропечах:

1) создание высокой температуры в плавильном пространстве печи дает возможность быстро проводить плавку;

2) получать сталь и сплавы любого состава;

3) использование известкового шлака, способствует хорошему очищению металла от вредных примесей серы и фосфора;

4) возможность ведения плавки при всех режимах и условиях производства;

5) создание воздушной среды или вакуума в печи способствует хорошему раскислению и дегазации стали.

Недостатки:

1) значительный расход электроэнергии и электродов;

2) высокая стоимость получения стали.

В электропечах получают высоколегированные жаростойкие, жаропрочные и конструкционные стали и сплавы с особыми свойствами. В обычных сталеплавильных печах трудно, а иногда и невозможно получить металл, который удовлетворял бы возросшим потребностям современной техники. Поэтому большое развитие получают различные специальные способы производства высококачественных сплавов и сталей. К ним относятся плазменный, электрошлаковый, вакуумный, и другие. наиболее перспективны методы внепечной обработки стали: обработка жидкой стали в вакууме, продувка стали газами, обработка стали жидкими синтетическими шлаками.

Выбор способа производства стали зависит от ряда технических, экономических и географических факторов. Предпочтение отдается тому способу производства, который позволяет получить сталь необходимого состава и высокого качества при меньшей ее себестоимости.

Вопросы для самопроверки:

1.Назовите виды сырья используемые при производстве чугуна и стали.

2.В чем заключается доменный процесс?

3.Где используются продукты доменной плавки?

4.Назовите технико-экономические показатели плавки.

5. Каковы пути интенсификации доменного процесса?

6.Какое влияние оказывает подготовка шихтовых материалов на себестоимость чугуна?

7.В чем заключается сущность передела чугуна в сталь?

8.Назвать и охарактеризовать способы производства стали.

9. Каковы преимущества и недостатки способа производства стали в мартеновских печах?

Дополнительная литература

Способы получения стали зависят от применяемого оборудования:

При первом способе выплавка стали производиться в конвертере, представляющим собой стальной сосуд грушевидной формы, выложенный внутри огнеупорным кирпичом. Для получения стали ,в конвертер заливают жидкий чугун, имеющий высокую температуру (1250-1400 С) и загружают известняк, металлолом. Затем подают кислород под давлением. При этом кислород быстро выжигает из чугуна избыток углерода и др. примесей, известь взаимодействует с фосфором, серой и переводит их в шлак. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному продувку кислородом прекращают и сталь сливают в ковш, а шлак сливают через специальное отверстие.

Наличие в жидком металле растворенных газов является причиной образования в слитке пустот, снижающих свойства стали. Для предотвращения образования пустот необходима дегазация жидкой стали до разлива ее в изложницы. Наиболее полная дегазация достигается обработкой стали в вакуумных камерах, в результате которой значительно повышаются плотность слитка и физико-механические свойства металла. После раскисления и дегазации сталь разливают по изложницам.

Существует два типа конвертеров- бессемеровский и томассовский, которые отличаются видом футеровки (огнеупорный материал).Для кремнистых чугунов- бессемеровский конвертер, для чугунов, обогащенных окислами фосфора- томассовский. В кислородных конвертерах выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют проволоку, трубы, рельсы.

Преимущества конвертерного способа:

1) высокая производительность;

2) компактность и простота устройства конвертера;

3) 3) низкая себестоимость стали.

Недостатки:

1)в конвертерах перерабатывается только жидкий чугун, а переработка металлолома возможна в небольшом количестве (до 10%);

2)в процессе продувки наряду с выгоранием углерода и других примесей выгорает немалая часть железа (потери металла составляют 10-15%);

3)процесс получения стали вследствие большой скорости с трудом поддается регулированию, что сокращает возможность получения стали точно определенного состава.

Конвертерную сталь применяют главным образом для изготовления изделий не требующих от металла особо высоких качеств.

Технологический процесс производства стали представлен на рис. 10.6.1

| кислород | |

| Жидкий чугун | Металлолом |

| Конвертер | |

| Разливка стали в ковш | |

| Раскисление стали | |

| Дегазация стали | |

| Разливка стали в изложницы |

Рис.10.6.1 Технологический процесс изготовления стали.

При конвертерном способе производства стали возможность переработки металлолома невелика. С ростом потребления металла и развитием машиностроения проблема утилизации отходов металлообработки и металлолома становится все более актуальной и она обусловила возникновение нового способа производства стали - в мартеновских печах.

Мартеновская печь-это печь особой конструкции пламенная печь, в которой металл плавится под непосредственным воздействием пламени горящего топлива. Мартеновская печь работает на газообразном и жидком топливе (мазуте).

В зависимости от состава шихты различают скрап-процесс и скрап-рудный процессы плавки. При скрап–процессе в печь загружаются скрап (55-75%) и чушковый чугун (25-45%). При скрап-рудном процессе в печь заливают жидкий чугун (55-75%), добавляют руду (12-20%) и скрап

Преимущества мартеновского способа:

1) процесс плавки хорошо поддается управлению, что дает возможность получать сталь высокого качества и определенного состава;

2) возможность использования постоянно возрастающих ресурсов вторичного сырья (отходы сталелитейного производства, отходы металлообработки, амортизационный лом, который образуется в процессе эксплуатации машин и металлических изделий).

Недостатки:

1) значительный расход топлива.

Одним из основных путей снижения себестоимости стали является снижение расхода топлива и увеличение производительности мартеновских печей.

Производство стали в электрических печах (дуговые и индукционные печи) является более совершенным, чем предыдущие способы. Наиболее широкое распространение в металлургической промышленности поучили дуговые электрические печи. При плавке стали в дуговых электропечах в состав шихтовых материалов входят в основном стальной лом и скрап с добавками чугуна, железной руды, флюсов, раскислителей и ферросплавов. В этих печах плавку металла осуществляют теплом, выделяемым электрической дугой, образуемой между электродами и металлом (служащим вторым электродом) (температура до 3500°С).

В индукционных печах плавку металла осуществляют теплом, выделяемым от вихревых токов, образующих от подачи на корпус индуктора тока высокой частоты. Плавку ведут быстро, поэтому металл не успевает сильно окислиться. Плавка в индукционных печах ведется в воздушной среде или вакууме.

Преимущества способа получения стали в электропечах:

1) создание высокой температуры в плавильном пространстве печи дает возможность быстро проводить плавку;

2) получать сталь и сплавы любого состава;

3) использование известкового шлака, способствует хорошему очищению металла от вредных примесей серы и фосфора;

4) возможность ведения плавки при всех режимах и условиях производства;

5) создание воздушной среды или вакуума в печи способствует хорошему раскислению и дегазации стали.

Недостатки:

1) значительный расход электроэнергии и электродов;

2) высокая стоимость получения стали.

В электропечах получают высоколегированные жаростойкие, жаропрочные и конструкционные стали и сплавы с особыми свойствами. В обычных сталеплавильных печах трудно, а иногда и невозможно получить металл, который удовлетворял бы возросшим потребностям современной техники. Поэтому большое развитие получают различные специальные способы производства высококачественных сплавов и сталей. К ним относятся плазменный, электрошлаковый, вакуумный, и другие. наиболее перспективны методы внепечной обработки стали: обработка жидкой стали в вакууме, продувка стали газами, обработка стали жидкими синтетическими шлаками.

Выбор способа производства стали зависит от ряда технических, экономических и географических факторов. Предпочтение отдается тому способу производства, который позволяет получить сталь необходимого состава и высокого качества при меньшей ее себестоимости.

Вопросы для самопроверки:

1.Назовите виды сырья используемые при производстве чугуна и стали.

2.В чем заключается доменный процесс?

3.Где используются продукты доменной плавки?

4.Назовите технико-экономические показатели плавки.

5. Каковы пути интенсификации доменного процесса?

6.Какое влияние оказывает подготовка шихтовых материалов на себестоимость чугуна?

7.В чем заключается сущность передела чугуна в сталь?

8.Назвать и охарактеризовать способы производства стали.

9. Каковы преимущества и недостатки способа производства стали в мартеновских печах?

Дополнительная литература

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство сталиРаскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

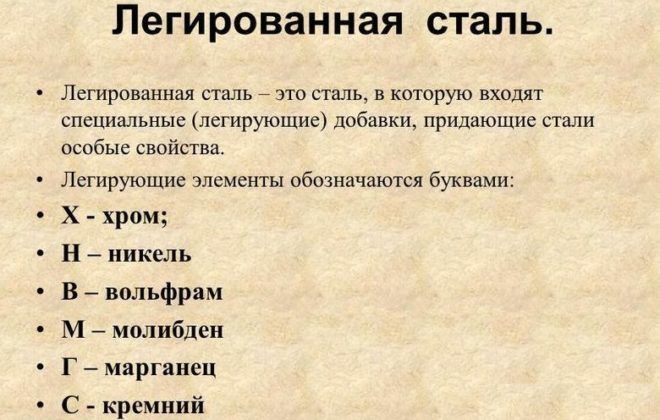

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение сталиОсобенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Читайте также: