Соединение и оконцевание проводов и кабелей кратко

Обновлено: 05.07.2024

В каждом электрическом щитке имеется не менее десятка соединений проводов. Перед их подключением необходимо выполнить оконцевание кабеля. Данная мера обязательна для надежной работы электроустановки.

Что такое оконцевание

Оконцевание проводов — это один из максимально простых и надежных способов подключения проводов к клеммным колодкам, автоматическим выключателям и прочему электротехническому оборудованию. Данный тип соединения распространен в бытовых и промышленных сетях. Это обусловлено преимуществами, которых позволяет добиться оконцевание:

Главное преимущество оконцевания жил кабелей — это низкое переходное сопротивление полученного контакта. Если его не использовать, то провод не сможет должным образом прижаться винтом к шине клеммника. Это приведет к слишком высокому сопротивлению контакта. Плохое соединение начнет греться или вовсе отгорит.

Оконцевание производится с помощью наконечников. Внешне они напоминают медные или алюминиевые колпачки. С одной стороны в них вставляется заранее зачищенный от изоляции провод, а с другой имеется отверстие для крепления под винт. Наконечник служит в качестве надежного переходника между кабелем и устройством, к которому он подключается.

Для чего нужна оконцовка

Опасность кроется в чрезмерном перегреве места соединения. Без оконцевания контакт получится ненадежным. Такое соединение начнет нагреваться и покрываться слоем окисла. Образовавшийся оксид еще сильнее повысит переходное сопротивление. В точке соединения начнет выделяться все большое количество теплоты. Процесс подобен наращиванию снежного кома. Но итог один — соединение отгорит.

И хорошо, если проводник просто отвалится с положенного места и на этом все закончится. В некоторых случаях изоляция кабеля может воспламениться от перегрева и привести к пожару. А отвалившийся провод способен коснуться заземленного корпуса установки или электрощита и спровоцировать короткое замыкание.

Как оконцевать провод без наконечника

Применение наконечников — это удобный способ оконцовки провода. Однако они не всегда есть под рукой. В таком случае оконцовка кабеля производится без наконечников. Зачищенную от изоляции и грязи токоведущую жилу вручную сгибают в форме кольца (ушка) под болт. Для формовки соединения следует применять длинногубцы с округлой внешней стороной. Полученное соединение менее надежно, чем наконечник заводского исполнения.

Если провод медный, то ушко под болт можно залудить припоем. Загибать кольцо необходимо по направлению закручивания винта, чтобы в процессе затяжки ушко закручивалось вокруг болта, а не наоборот.

Дополнительная информация. Современный алюминиевый провод не отличается пластичностью. Его жилы более хрупкие, чем у медного кабеля. Это следует помнить при оконцевании и формовке соединительных колец. Алюминиевый провод нужно гнуть минимальное количество раз.

Распространенные виды наконечников

В электромонтажной практике встречаются десятки видов соединителей. Такое разнообразие обусловлено широким списком используемых проводов. Под каждый тип кабеля подбирается свой наконечник. Он должен соответствовать по материалу и сечению токоведущей жилы.

Важно. Для оконцевания алюминиевых проводов следует использовать переходники из такого же материала. Это правило распространяется и на медные жилы. Прямое соединение меди с алюминием недопустимо.

Медные наконечники ТМ

Производятся из цельнотянутой трубки. На это указывает буква — Т. Трубка сделана из меди — М. Полная маркировка выглядит следующим образом ТМ 35-10-9. Здесь:

Медные с лужением ТМЛ

Защитный слой препятствует окислению медного наконечника. Поэтому его допустимо применять в более влажных помещениях. За счет повышенной надежности ТМЛ пригоден для подключения ответственных потребителей электроэнергии.

Медные луженые с контрольным окном ТМЛ (о)

Перед установкой токоведущей жилы в наконечник с нее снимается защитный слой изоляции. При этом имеется пара тонкостей:

- Зачищенная жила должна полностью войти в трубку и упереться в ее окончание. В полости наконечника не должно остаться пустоты.

- Кабель должен зачищаться на минимальную длину. Чтобы у хвостовика наконечника не осталось оголенного участка провода без изоляции.

Алюминиевые наконечники ТА

ТА отличаются продолжительным сроком службы. Алюминий обладает повышенной устойчивостью к влаге из воздуха и практически не разрушается от нее. Такой материал в несколько раз дешевле меди, поэтому подчас люди выбирают именно алюминиевые крепежи.

ТА выпускаются для проводов сечением от 16 кв. мм и выше. А также они требуют использования кварц-вазелиновой смазки для дополнительной защиты поверхности.

Медно-алюминиевые ТАМ

В строении этих соединителей применяются два металла: медь и алюминий. Они соединяются между собой посредством фрикционной диффузии. Один металл проникает в другой на молекулярном уровне. Поэтому удается избежать высокого переходного сопротивления.

ТАМ обладают уникальным свойством. Они используются для соединения жил из алюминия с медными шинами распределительных устройств. В остальном они ничем не отличаются от других трубчатых модификаций. Для их подключения используется винт, а обжатие производится при помощи пресса.

Прочие типы наконечников

Перечисленных типов крепежей недостаточно для выполнения всех электротехнических задач. Поэтому на практике часто встречаются и другие типы наконечников:

- ПМ — кабельные наконечники под пайку. Их изготавливают из листовой меди марки М1. Помимо пайки данный тип наконечника пригоден и для опрессовки. Выпускаются для кабелей сечением от 2,5 до 240 кв. мм.

- НШП — штифтовой плоский. Используется для подключения медных кабелей. Выполнен из меди. Основное назначение — подключение проводки к автоматическим выключателям. Внутри имеет кольцевые насечки для улучшения контакта с токоведущей жилой.

- НШВ — штыревой втулочный. Распространены в современном оборудовании. Выполнены из электротехнической меди с защитным покрытием. Используются для подключения многожильных медных проводов сечением от 0,25 до 150 кв. мм.

- НШВИ — штыревой втулочный изолированный. Оснащены дополнительной изолирующей юбкой из пластика.

Инструменты для оконцевания

Для надежного обжатия трубки под кабель придется воспользоваться специальным инструментом. В зависимости от сечения кабеля он подразделяется на две категории:

- пресс-клещи — для наконечников до 10 кв. мм;

- гидравлический пресс — от 16 кв. мм и выше.

Оконцеватель проводов обеспечивают равномерный обжим трубки минимум с четырех сторон. Такой метод позволяет добиться наилучшего контакта. В комплекте с гидравлическим прессом предусмотрены насадки для сжима. Их следует выбирать в зависимости от сечения обжимаемого наконечника.

Важно! После опрессовки наконечника его следует защитить от влаги из воздуха. На участок, в который вставляется провод, наматывается несколько слоев изоляционной ПВХ ленты. Еще удобнее использовать термоусаживаемую трубку. Ее цвет подбирается в соответствии с назначением провода. Фаза A — желтый, B — зеленый, C — красный.

Пайка наконечников

Некоторые наконечники подразумевают крепеж с помощью пайки. Как правило, эти модели выпускаются в луженом исполнении. Если наконечник рассчитан на малое сечение до 10 кв. мм, то его получится припаять при помощи обычного паяльника. Если же трубка большая, то следует воспользоваться газовой горелкой. При этом сам проводник предварительно зачищается и залуживается оловянно-свинцовым припоем. Метод подходит только для медных наконечников и кабелей. По качеству такое соединение уступает разве что сварке.

Надежное подключение кабеля требует оконцевания его жил. Для проводов большого сечения следует применять наконечники. Тонкие можно оконцевать и без них. Для этого достаточно сделать аккуратное кольцо с помощью длинногубцев или пассатижей.

Наконечник подбирается с учетом материала и сечения токоведущей жилы. Для качественного оконцевания желательно использовать специальный пресс или монтажные клещи. При их отсутствии или малом объеме работ допустимо прибегнуть к пайке наконечника.

Токопроводящие жилы проводов и кабелей во время монтажа и ремонта соединяют следующими способами: сваркой, пайкой и опрессовкой. Для резьбового контактного соединения используют металлические (медные, алюминиевые) наконечники, которыми оконцовывают токоведущие жилы.

Электрическая сварка жил

Для сварки жил применяют бездуговую сварку способом контактного разогрева, дуговую полуавтоматическую сварку в среде аргона плавящимся электродом и ручную дуговую сварку в среде аргона неплавящимся электродом. Дуговую сварку используют при большой теплоемкости жил — для многопроволочных жил крупных сечений (алюминиевых до 1500 мм² и медных до 300 мм²), а также для монолитных алюминиевых жил сечением до 240 мм².

Для сварки соединений и ответвлений однопроволочных жил сечением до 10 мм² применяют сварку электродами или аппаратом ВКЗ-1.

Для повышения качества сварки необходимо надежно удалить окислы с поверхности свариваемых металлов. Особенно это относится к алюминиевым жилам. Окислы удаляют флюсами, например, АФ-4а и ВАМИ (при сварке алюминиевых жил). Сварное соединение защищают водостойкими лаками.

Сварные соединения считаются непригодными, если возникают: пережоги наружного повива, нарушения целости металла шва при перегибах соединения или усадочные раковины глубиной более одной трети диаметра жилы.

Газовая сварка жил

Наибольшее применение в монтажной практике нашли пропано-воздушная и пропано-кислородная газовые сварки. Все способы газовой сварки имеют общие технологические особенности.

Газовое сварочное пламя сильно рассеивает теплоту. В связи с этим возникает опасность повреждения изоляции. Поэтому при сварке широко применяют защитные экраны из листового асбеста. Воздействие концентрированного газового сварочного пламени на отдельные проволоки жилы часто приводит к их пережогу. Поэтому при сварке используют сварочные цельные или разборные стальные, а также угольные формы, надеваемые на жилы проводов и являющиеся косвенными нагревателями жил: факелы пламени направляют не на жилы, а на поверхность форм. Материал жил нагревается теплоизлучением внутренних поверхностей форм.

Сильный нагрев при сварке может служить причиной перегрева изоляции. Поэтому применяют массивные стальные охладители, которые плотно устанавливают на оголенные жилы поблизости от зоны сварки.

Применение флюсов является нежелательным, так как остатки флюса после сварки удалить из многопроволочных жил трудно. Оставаясь на проволоках, флюсы способствуют коррозии и разрушению соединения. Для получения хорошего качества наплавленного металла шлаки удаляют стальным стержнем — мешалкой.

Термитная сварка жил

Термитная сварка основана на высокой теплотворной способности специального горючего состава — термита (по массе Fe2O3 — 72,5 %, Аl — 18 %, Mg - 4,5 % и 40 %-го ферромарганца - 5 %). Из термита прессуют толстостенные полые цилиндры — муфели, составляющие основу термопатронов. Для поджигания муфеля термопатрона служат специальные термитные спички, создающие температуру около 1000° С. Горит термитный патрон при температуре около 2800еС.

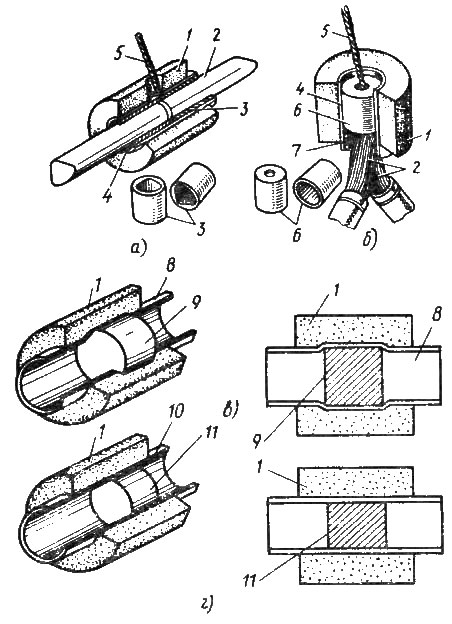

Рис. 32. Термитные патроны ПА (а), ПАТ (б), ПАС (в), М (г):

1 — муфель; 2 — жила; 3 — втулка для монолитных секторных жил; 4 — кокиль; 5 — присадок; 6 — колпачок; 7 — уплотнение; 8 — стальной кокиль; 9 — алюминиевый вкладыш; 10 — медный кокиль; 11 — вкладыш из медно-фосфористого припоя.

Термитная сварка обеспечивает высокую производительность работ и хорошее качество получаемых соединений. Для термитной сварки применяют термопатроны различных конструкций : ПА (рис. 32, а) - для стыкового соединения алюминиевых жил сечением 16-800 мм² и приварки наконечников к жилам сечением 300 — 800 мм²; ПАТ (рис. 32,6) — для торцовой сварки многопроволочных алюминиевых жил суммарным сечением до 240 мм² и для приварки наконечников к жилам сечением 70 — 240 мм²; АТО для сварки по торцам многопроволочных жил суммарным сечением 5 — 32 мм², скрученных между собой.

Для сварки неизолированных алюминиевых и сталеалюминиевых проводов воздушных линий при сечениях 16—240 мм² служат термопатроны ПАС (рис. 32, в). Медные провода BЛ при сечениях 25 — 150 мм² сваривают термопатронами М (рис. 32, г).

Для секторных жил изготовляют переходные втулки с цилиндрической наружной поверхностью и отверстием секторного сечения (рис. 32, а, з). Термитная сварка производится с применением флюсов АФ-4а, ВАМИ.

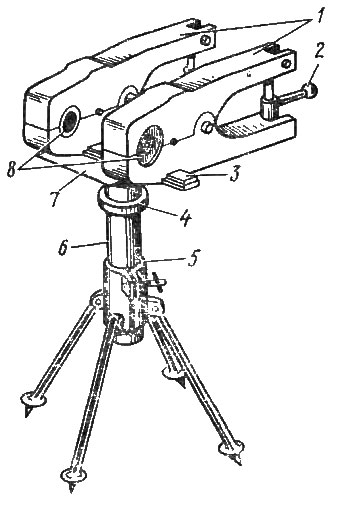

Рис. 33. Приспособление для сварки алюминиевых жил:

1 — охладители; 2 — откидные винты; 3 — соединительная планка; 4 — винт крепления соединительной планки к штативу; 5 — штатив; 6 — выдвижная стойка; 7 — экран; 8 — сменная разрезная втулка.

Стыковая термитная сварка алюминиевых жил кабелей проводится в следующем порядке:

- По сечению жил кабеля выбирают размер термопатрона.

- Металлические детали патрона обезжиривают, кокиль изнутри окрашивают пастообразным раствором мела и полностью высушивают (кокиль устанавливают внутри муфеля так, чтобы их литниковые отверстия совпали).

- Из комплекта универсального набора приспособлений для сварочных работ (НПСУ) по сечению жил кабеля выбирают разрезные сменные втулки 8 охладителей 1 (рис. 33) и ослабляют откидные винты 2. Втулки для цилиндрических жил закрепляют стопорными винтами в охладителях.

- Два охладителя предварительно собирают на соединительной планке 3 штатива 5.

- Устанавливают стальной экран 7 и закрепляют стойку 6 в необходимом положении винтом 4.

- Концы соединяемых жил покрывают флюсом ВАМИ и надевают на них алюминиевые колпачки 1 или секторные втулки 3 (см. рис. 32, а).

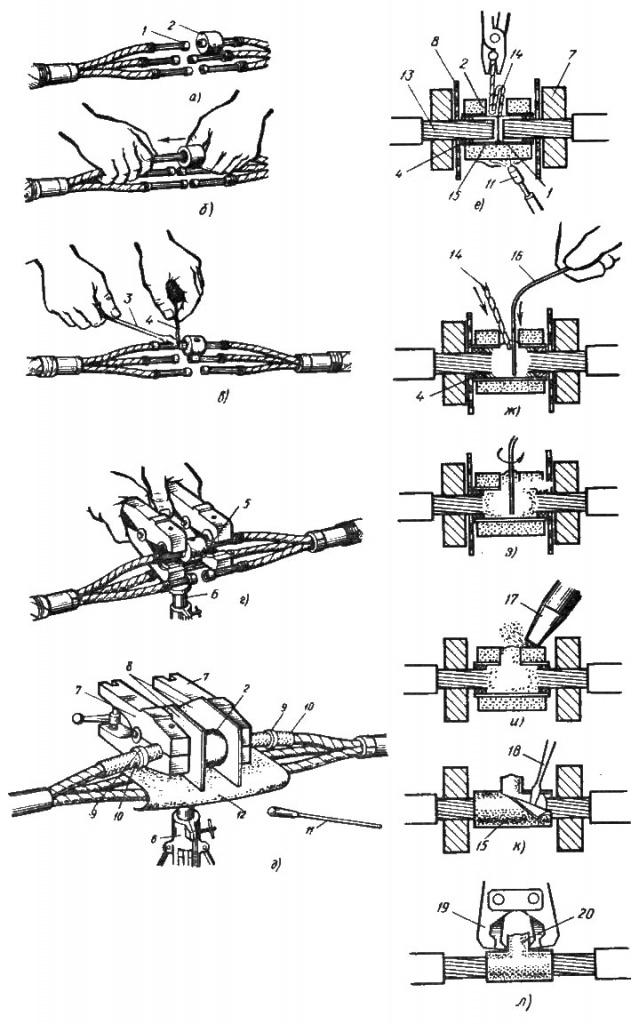

Рис. 34. Последовательность операций термитной сварки:

а—д - сборка, е—л - сварка; а, б - установка термитного патрона, в — уплотнение кокиля, г — установка охладителей, д — собранное соединение, е — зажигание патрона, ж — ввод присадочного прутка, з — перемешивание ванны, и — удаление шлака, к — удаление кокиля, л — срезание прибыли.

1 — алюминиевый колпачок; 2 — термопатрон; 3 —отвертка; 4 — асбестовый шнур; 5 — экран; 6 — штатив; 7 — охладитель; 8, 12 — экраны; 9 — бандаж; 10 — полихлорвиниловые трубки; 11 — термитная спичка; 13 — жила кабеля; 14 — присадочный пруток; 15 - кокиль; 16 — мешалка; 17 — зубило; 18 — отвертка; 19 — клещи; 20 — прибыль.

Пайка жил

Пайка применяется при соединении медных жил сечением 16—185 мм². Она отличается простотой технологии, но большой трудоемкостью.

Для пайки алюминиевых жил в стальных съемных формах широко применяют припои А, ЦО-12, ЦА-15. В медных остающихся гильзах алюминиевые жилы, предварительно облуженные припоем А, соединяют припоями ПОС-ЗО и ПОС-61. Эти же припои используют при пайке медных жил. При пайке медных жил в качестве флюсов применяют канифоль или ее спиртовой раствор КСп.

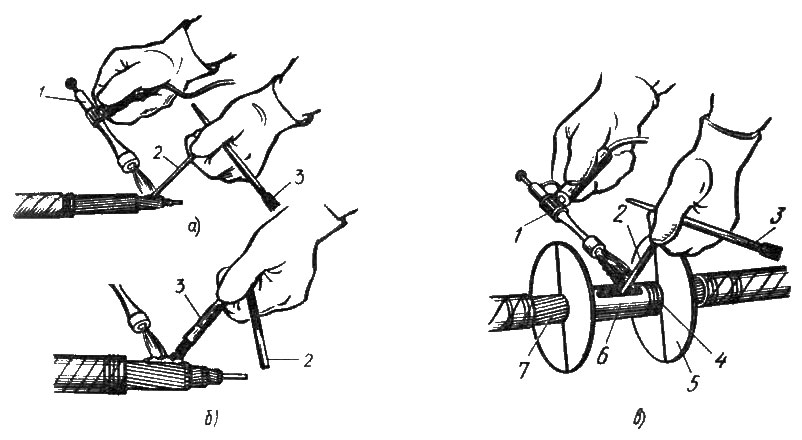

Рис. 35. Соединение жил непосредственным сплавлением припоя:

а — нанесение припоя, б — растирание припоя стальной кисточкой, в — пайка в форме.

1 — горелка; 2 — припой; 3 — стальная кисточка; 4 — асбестовая пряжа; 5 — тепловой экран; 6 — форма: 7 — жила кабеля.

Соединение и ответвление жил непосредственным оплавлением припоя (рис. 35) проводят в съемных формах или в соединительных гильзах. Разъемные формы поставляются промышленностью и применяются многократно. Неразъемные формы сгибают из кровельной стали для одноразового использования.

Алюминиевые многопроволочные жилы сечением 16 — 240 мм² разделывают, обезжиривают и зачищают. Концы жил 7 облуживают (рис. 35, я, б), периодически разрушая окислы торцом стальной кисточки 3. На стыке жил отмечают границу формы, от которой на длину 10—12 мм внутрь стыка подматывают асбестовую пряжу 4. Затем на жилы устанавливают форму 6 и закрепляют ее бандажами. Форму с обеих сторон ограждают тепловыми экранами 5 (рис. 35, в), разогревают пламенем горелки 1 до температуры плавления припоя и заполняют припоем 2 до верха. Подогревая форму, тщательно промешивают жидкий припой мешалкой, удаляя с поверхности шлаки. Затем соединение охлаждают. При застывании припоя предохраняют его от ударов и сотрясений: все припои для алюминия особенно хрупки при температуре от 250° до точки плавления. Далее снимают форму, экраны и охладители, удаляют остатки асбестовой пряжи, зачищают и опиливают соединение. Готовое соединение изолируют.

Опрессовка жил

Наиболее широкое распространение получили три способа опрессовки: местным вдавливанием, сплошным обжатием и комбинированным обжатием.

Способ местного вдавливания характеризуется сравнительно небольшими усилиями опрессовки, однако контакты соединения получаются менее стабильными, и искажается геометрическая форма токопроводящих жил. При напряжениях 6—10 кВ искажение формы жил приводит к созданию неоднородности электрического поля, которое опасно для изоляции. С помощью местного вдавливания соединяют алюминиевые жилы сечением 16 — 95 мм² при напряжении кабельных линий до 10 кВ включительно, сечением более 95 мм² при напряжении до 1 кВ.

Способы сплошным и комбинированным обжатием связаны с применением более мощных и дорогих прессов с приводами. Этими способами получают контактные соединения более высокого качества, чем при местном вдавливании.

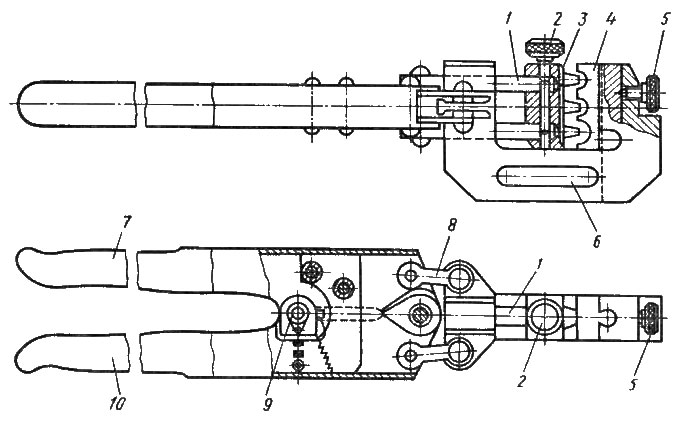

Рис. 36. Пресс-клещи ПК-3:

1 — толкатель; 2, 5 — винты; 3 — блок-пуансон; 4 — блок-матрица; 6 — бугель; 7, 10 — рукоятки; 8 — тяга; 9 — блокировочное устройство.

Инструменты для опрессовки, которыми непосредственно воздействуют на металл соединения, представляют собой комплекты из пуансонов и матриц и являются сменными в механизмах (прессах). В последние годы инструменты для опрессовки модернизированы и выпускаются в виде наборов НИСО для опрессовки алюминиевых жил сечением 16 — 240 мм² и НИОМ для опрессовки медных жил тех же сечений.

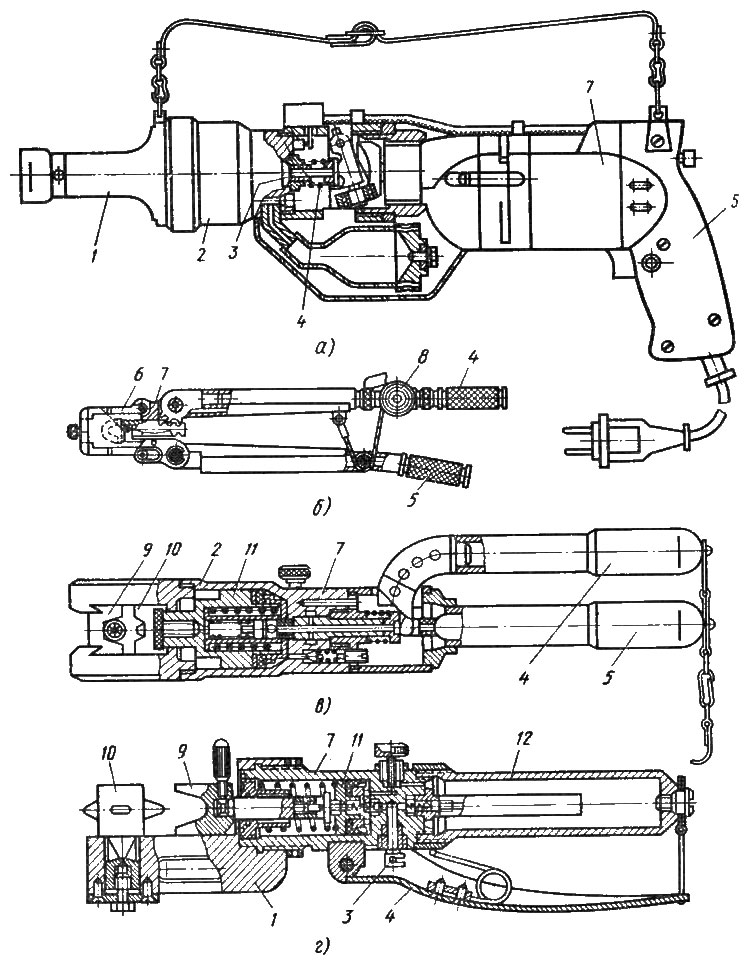

Рис. 37. Механизмы опрессовки ПГЭ-20 с электроприводом (а), РМП-7 (б), ПГР-20М1 (в), гидроклещи ГКМ (г):

1 — бугель; 2 — гидроцилиндр; 3 — насос; 4 — привод; 5 — рукоятка; 6 — откидная скоба; 7 — корпус; 8 — барабан; 9 — матрица; 10 — пуансон; 11 — поршень; 12 — рукоятка-резервуар.

Для создания усилий, необходимых для опрессовки, применяют разнообразные механизмы (рис. 36 — 38). Наиболее удобными в практике ремонтных работ являются механизмы ПГР-20М1 и ПГЭ-20, в которых посадочные места для инструмента унифицированы (рис. 37). Это позволяет применять механизмы как с набором НИСО, так и с набором НИОМ, т. е. производить опрессовку алюминиевых и медных жил.

Соединение и ответвление однопроволочных алюминиевых жил сечением 2,5—10 мм² выполняют в гильзах ГАО. Соединение алюминиевых и медных жил сечением выше 10 мм² производят в алюминиевых трубчатых гильзах, а оконцевание - в наконечниках ТА и ТАМ. Для соединения и оконцевания медных жил применяют медные трубчатые гильзы и наконечники Т.

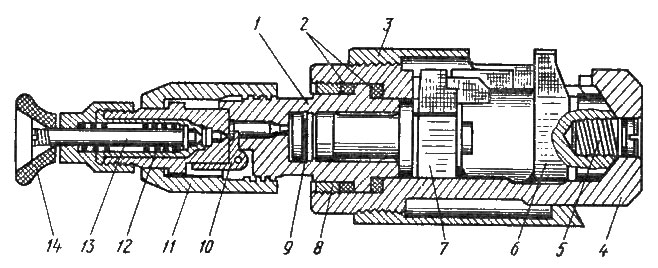

Рис. 38. Пороховой пресс ППО-95М:

1 — ствол; 2 — амортизатор; 3 — защитный кожух; 4 — корпус; 5 — винт; 6 — матрица; 7 — пуансон; 8 — гайка амортизатора; 9 — стопорная пружина; 10 — экстрактор; 11 — затвор; 12 — боевая пружина; 13 — ударник; 14 — пуговка.

Кроме трубчатых изделий для опрессовки применяют штифтовые медно-алюминиевые наконечники ШП и кольцевые медные наконечники П (пистоны). Наконечники ШП выпускают для многопроволочных алюминиевых жил сечением 16 — 240 мм², а пистоны П — для медных жил сечением 1,0; 1,5 и 2,5 мм².

В технологии опрессовки алюминиевых и медных жил имеются некоторые различия. На поверхности алюминиевых жил образуется оксидная пленка, которая имеет высокое электрическое сопротивление. Поэтому для избежания образования этой пленки при подготовке алюминиевых жил к опрессовке применяют кварцевазелиновую пасту. Ее наносят на предварительно очищенную стальными щетками и ершами поверхность, затем удаляют грязную пасту ветошью и наносят новый слой пасты. Последовательность оконцевания и соединения опрессовкой алюминиевых жил сечением 16—240 мм показана на рис. 39.

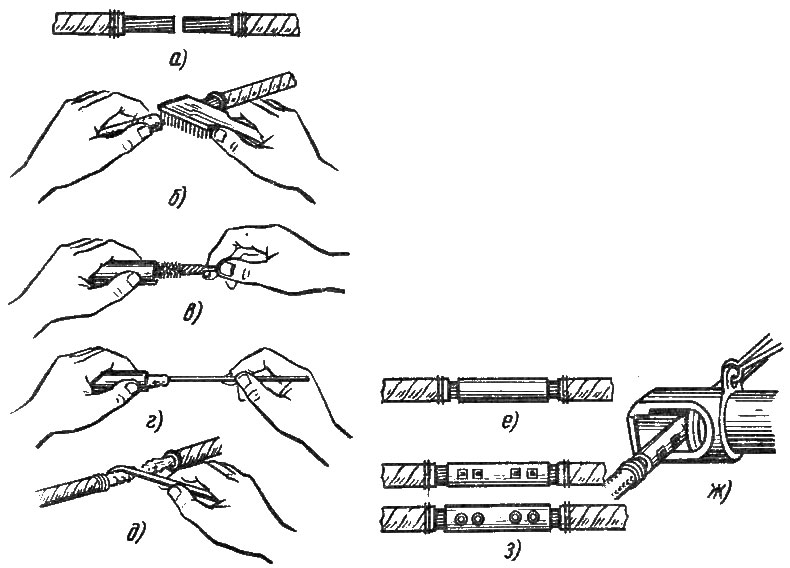

Рис. 39. Последовательность опрессовки алюминиевых жил сечением 16 — 240 мм²:

а — концы жил после снятия изоляции; б — зачистка жил; в — зачистка внутренней поверхности гильзы; г — смазка внутренней поверхности гильзы кварцевазелиновой пастой; д — смазка жил кварцевазелиновой пастой; е — соединение, подготовленное к опрессовке; ж — опрессовка жил; з — опрессованное соединение.

Выбирают инструмент, механизм и наконечник (гильзу) для данного типа и сечения жилы. С участка жилы, равного длине втулки наконечника или половине длины гильзы, удаляют изоляцию (рис. 39, а), зачищают жилу (рис. 39, 6), внутреннюю поверхность гильзы (рис. 39, в) или наконечника и смазывают кварцевазелиновой пастой (рис. 39, г, д). Надевают наконечник до упора, жилы вводят в гильзу до стыка (рис. 39, ё) (стык должен находиться в середине длины гильзы). Собранное соединение устанавливают в механизм для опрессовки; предварительно пуансон отводится от матрицы в крайнее положение (рис. 39, ж). Проводят опрессовку жил. Окончание процесса опрессовки определяется по моменту упора шайбы пуансона в торец матрицы. Опрессовку наконечников осуществляют двумя вдавливаниями однозубым инструментом или одним вдавливанием двухзубым инструментом. На гильзе с каждой стороны выполняют по два вдавливания (рис. 39, з). Наилучшие результаты опрессовки достигаются применением набора НУСА с пуансоном ступенчатой формы.

С опрессованного соединения или наконечника удаляют излишки пасты, притупляют острые грани на соединении и обезжиривают его. Накладывают один слой кабельной бумаги на соединение жил кабелей напряжением 6—10 кВ с перекрытием всех лунок, предварительно заполненных кабельной массой МП. Готовое соединение изолируют.

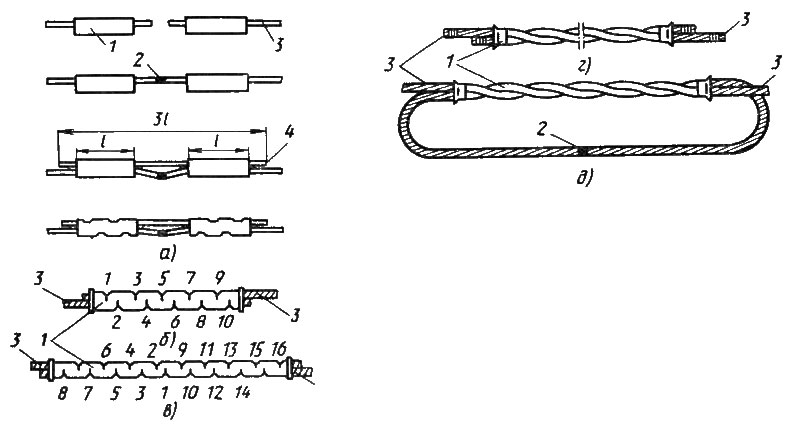

Рис. 40. Соединение проводов ВЛ:

а — последовательность обжатия в двух соединителях с шунтом и с применением сварки; б, в — порядок обжатия (показан цифрами) монометаллических и сталеалюминиевых проводов; г, д — соединение скручиванием без применения и с применением сварки.

Обжатие и опрессовка неизолированных проводов BЛ (рис. 40) проводится в том случае, когда к соединению как электрическому контакту не предъявляют высоких требований.

Соединения выполняют в соединителях, представляющих собой отрезки труб овального, круглого или фасонного сечений.

Обжатие проводов с применением сварки проводят в двух соединителях с шунтом, в удлиненных соединителях с шунтом и в соединителях с петлей, где располагают сварное соединение. Первый и третий варианты позволяют полностью разгрузить сварное соединение от механических нагрузок.

Соединения в двух овальных соединителях выполняют в следующем порядке: очищают, промывают в растворителе и вытирают насухо овальные соединители 1 (рис. 40, а), после чего надевают их на провода 3. Подготавливают концы проводов к сварке и проводят термитную сварку жил 2. Отрезают от провода шунт 4 длиной, равной трем длинам соединителя. Размечают, очищают от грязи, промывают в растворителе, вытирают насухо места установки соединителей на проводах и на шунте, покрывают их нейтральным техническим вазелином. Собранное соединение обжимают клещами, предназначенными для обжатия проводов. Качество обжатия контролируют осмотром и замерами глубины вдавливаний. При обнаружении дефекта соединение вырезают и выполняют заново.

В соединениях с петлей (петлю выполняют, как и при соединении скручиванием — рис. 40,6) провода пропускают через соединитель так, чтобы их свободные концы были длиной не менее трех четвертей длины соединителя. Проводят обжимку или опрессовку по общей схеме. Концы проводов изгибают петлей, стыкуют и сваривают термитной сваркой.

Обжатие алюминиевых проводов производят клещами, например МИ-19А, по рискам на соединителе (рис. 40,6, в). Сначала опрессовывают сердечники жил, вводя их внутрь стального соединения (при этом основной соединитель должен быть надвинут на один из проводов). После опрессовки стального сердечника основной соединитель располагают поверх него симметрично и опрессовывают на алюминиевых повивах проводов.

Соединения скручиванием в овальных соединителях (рис. 40, г, д) для проводов сечением 10—185 мм² выполняют в приспособлении с неподвижным зажимом и вращающейся планшайбой. Провода с соединителем жестко закрепляют в зажиме и планшайбе. Затем планшайбу поворачивают на 3 — 4,5 оборота (пропорционально сечению жил). При необходимости выполняют сварку в петле (рис. 40,6).

При наличии на поверхности соединителя трещин, механических повреждений или следов значительной коррозии, при кривизне опрессованного соединителя более 3 % его длины опрессованные контактные соединения бракуются.

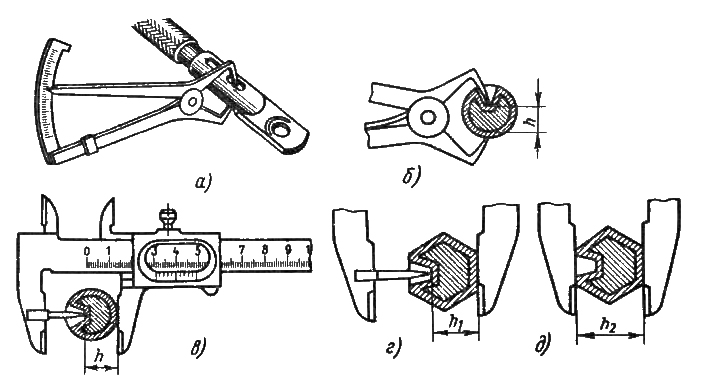

Рис. 41. Средства и способы контроля качества опрессовки:

а, б — при местном вдавливании специальным измерителем; в, г — при местном вдавливании штангенциркулем с насадкой; д — при комбинированном обжатии штангенциркулем.

Широкое применение для контроля качества опрессованных соединений имеет метод измерений остаточных толщин с помощью приспособленных для этого штангенциркулей или штриховых приборов (рис. 41). Измеряемые при этом остаточные толщины h, h1 и h2 должны соответствовать нормам. Контролю подвергают 3-5% соединений опрессовкой кабельных жил и 5-10% соединителей BЛ.

Тема соединения проводов довольно чувствительна, у каждого своё мнение, поэтому я ожидаю много несогласных с моей точкой зрения. Но у каждого свой опыт. Итак.

Что там по теме в ПУЭ

Сначала познакомимся с тем, что нам про соединения говорит ПУЭ:

2.1.21. Соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи опрессовки, сварки, пайки или сжимов (винтовых, болтовых и т. п.) в соответствии с действующими инструкциями, утвержденными в установленном порядке.

Сразу с места в карьер! Мы видим, что ПУЭ разрешает 4 вида соединения: опрессовка, сварка, пайка и сжим. Рассмотрим их чуть подробнее.

1. Опрессовка . Выполняется специальным инструментом. При опрессовке жилы проводников не скручиваются между собой.

2. Сварка . При сварке жилы предварительно скручиваются между собой, после чего происходит сварка их концов.

3. Пайка . При пайке жилы предварительно скручиваются между собой, после чего происходит пропайка всей скрутки. После пайки следы флюса тщательно удаляются, поскольку они могут стать катализатором её разрушения.

4. Сжимы . Бывают винтовые, болтовые, а также различного рода пружинные (СИЗ, WAGO и пр.).

2.1.22. В местах соединения, ответвления и присоединения жил проводов или кабелей должен быть предусмотрен запас провода (кабеля), обеспечивающий возможность повторного соединения, ответвления или присоединения.

То есть, внатяг не соединяем, запас провода должен быть.

2.1.23. Места соединения и ответвления проводов и кабелей должны быть доступны для осмотра и ремонта.

Согласно этому пункту все соединения должны делаться так, чтобы к ним можно было добраться впоследствии, не разбирая пол-дома.

2.1.24. В местах соединения и ответвления провода и кабели не должны испытывать механических усилий тяжения.

Смысл этого требования в том, чтобы соединение не при каких обстоятельствах не встало под механическую нагрузку.

2.1.25. Места соединения и ответвления жил проводов и кабелей, а также соединительные и ответвительные сжимы и т. п. должны иметь изоляцию, равноценную изоляции жил целых мест этих проводов и кабелей.

2.1.26. Соединение и ответвление проводов и кабелей, за исключением проводов, проложенных на изолирующих опорах, должны выполняться в соединительных и ответвительных коробках, в изоляционных корпусах соединительных и ответвительных сжимов, в специальных нишах строительных конструкций, внутри корпусов электроустановочных изделий, аппаратов и машин. При прокладке на изолирующих опорах соединение или ответвление проводов следует выполнять непосредственно у изолятора, клицы или на них, а также на ролике.

Общий смысл таков, что все соединения должны быть максимально защищены.

2.1.27. Конструкция соединительных и ответвительных коробок и сжимов должна соответствовать способам прокладки и условиям окружающей среды.

То есть если соединяем на улице — коробка должна быть уличная. Если прокладываем в коробах, то и коробки должны быть для коробов. Если прокладываем в гофре, то и коробки для гофры. А не так, как иногда лепят, о чём я уже писал .

2.1.28. Соединительные и ответвительные коробки и изоляционные корпуса соединительных и ответвительных сжимов должны быть, как правило, изготовлены из несгораемых или трудносгораемых материалов.

Это правило скорее для производителей, мы покупаем уже сертифицированные изделия.

Предпочтительность разных способов соединений

1. Сварка . Думаю, что это наиболее надёжный способ соединения проводов во внутренней проводке. Разрешён ПУЭ. На мой взгляд, он пожароопасен в момент самой сварки, и требует специального оборудования и навыков. Опять же, глаза надо беречь.

Оплавленные корпуса распределительных коробок, обгоревшие провода, нарушение целостности жил – последствия пренебрежения такой процедурой, как оконцевание кабелей. Без создания надежного контакта с устройством нельзя быть уверенным в безопасности электропроводки. С помощью оконцевания можно уменьшить переходное сопротивление, вызывающее плавление контактов, повысить надежность соединения и увеличить его время эксплуатации. Способы оконцевания проводов бывают разные, каждый из которых имеет свои положительные и отрицательные стороны.

Чем опасно отсутствие оконцевания

Под оконцеванием понимают процесс обработки и формирования жилы для создания прочного соединения с прибором. При выборе способов оконцевания проводов и кабелей важно понимать, как поведет себя тот или иной материал и что нужно сделать, чтобы контакт был прочным. Важнейшее условие безопасности электросети – это создание надежного и качественного контакта проводника с устройством, к которому он присоединяется. Если соединение плохое, может произойти короткое замыкание или возгорание. Ненадежный контакт приводит к высокому переходному сопротивлению. Оно по своей сути является резистором, на котором образуется тепло. Повышенное тепло приводит к горению и плавлению провода.

От переходного сопротивления нужно избавляться. Но это довольно сложная задача, которой мешают оксидная пленка, небольшая площадь контакта, слабое сжатие на зажимах коммутационного устройства. Можно лишь уменьшить ПС – в этом случае помогает оконцевание жил проводов.

Способы оконцевания

Существуют правила устройства электроустановок (ПУЭ), которые регламентируют работу с электромеханическим оборудованием. По этим требованиям мастер должен знать следующее:

- Оконцевание можно производить путем опрессовки, пайки, сварки, специальных наконечников и оконцевателей для проводов, гильз.

- Лучший метод оконцевания алюминия с площадью поперечного сечения от 2,5 кв.мм до 10 кв.мм – изгибание конца жилы в колечко.

- Алюминиевые жилы с большим сечением оконцовываются наконечниками с опрессовкой или сваркой (для сечения от 240 кв.мм.).

- Алюминиевый провод нужно смазать специальной смазкой в месте оконцевания, чтобы не было контакта с воздухом. В ином случае будет образовываться окисление, приводящее к разрушению проводника и контакта.

- Медные провода до 10 кв.мм. изгибаются в кольцо, но предварительно нужно провести их пропайку. Кольцевание проводов поможет создать хороший контакт и уберечь жилы от возгорания.

Самый популярный способ создания оконцевания – это применение различных наконечников. Они бывают разных видов, различаются по материалу, предназначению, размерам, характеристикам, классу.

Технология подготовки проводов

Самостоятельно выполнить оконцевание можно специальным инструментом. Технология простая – достаточно взять наконечник, надеть его до упора на проводник и обжать. Количество прижимов может быть различным – опрессовка матрицы с точечным контактом осуществляется в двух и более местах, а для гильз достаточно одного обжима. Несколько опрессовок необходимо для более надежного контакта, уменьшения переходного сопротивления и повышения механической прочности.

Опрессовка профессиональными мастерами проводится с помощью дорогостоящего специального инструмента. Для домашнего специалиста покупать такой прибор невыгодно, поэтому они выбирают другие варианты. В качестве альтернативы может выступать стриппер для снятия изоляции с прессом или кримпер (специальная обжимка). Все приборы можно купить в обычном строительном или электромонтажном магазине.

Существуют наконечники под пайку. Тогда оконцевание проводится в два этапа – зачищенная жила ставится в наконечник и в отверстие заливается припой. Это более надежный и качественный способ, который нередко используется в электропроводке.

Виды наконечников

Сделать оконцевание кабеля или провода можно быстро с помощью специальных наконечников. Их ассортимент разнообразен – бывают наконечники для алюминиевой и медной проводки, для однопроволочных и многопроволочных проводников. Каждое изделие имеет свою маркировку по ГОСТ, по которой можно понять предназначение и характеристики электротехнического устройства, а также климатические условия эксплуатации.

Наконечники для медных проводов ТТМ и ТМЛ

Многопроволочные жилы из меди можно оконцовывать специальными наконечниками из медной трубы, просверленной под болт. Есть две модификации таких устройств — без покрытия и луженые. Они также маркируются как ТМ (ТМЛ), после чего ставится сечение провода под зажим в миллиметрах и диаметр отверстия наконечника в мм. Крепление таких фиксаторов осуществляется опрессовкой с использованием специальных клещей. Использовать обычные пассатижи или молоток не рекомендуется, иначе можно повредить механизм. Количество обжимов должно быть два и более для надежной установки.

Использовать такие наконечники можно и для однопроволочных проводников. Важно лишь правильно подобрать размер, так как в ином случае жила может обломиться. Перед монтажом концы зачищаются от изоляционного слоя и окисла до характерного металлического блеска.

Область применения таких изделий достаточно широка. Их можно встретить в подключении кабельных стояков на распределительном вводном приборе в подъезде, в заземлении металлических распределительных коробок, подсоединении электроплит, ответвлении. Также активно применяются в промышленности.

Для оконцовывания подходят провода и шнуры с сечением от 2,5 кв.мм до 240 кв.мм.

Наконечники ТМЛ лучше использовать в соединениях, в которых обязательно должна быть высокая антикоррозийная устойчивость.

ТМЛ (о)

Менее используемая модификация наконечников ТМЛ – это устройства под опрессовку с контрольным окном, которое позволяет мастеру увидеть процесс установки проводника на место.

Монтируются такие изделия также пайкой. Область применения – промышленность. В быту практически не используются, поэтому многие домашние электрики и специалисты в сфере ЖКХ даже не имеют представления о существовании таких устройств.

Алюминиевые и медные наконечники ТАМ для кабелей используются в подключении алюминиевой проводки к медным шинам на вводных и распределительных устройствах. Изделие представляет собой наконечник из двух металлов, в котором хвостовик выполнен из алюминия, а сам корпус из меди. Переходное сопротивление отсутствует благодаря фрикционной диффузии. Способ монтажа – опрессовка.

Используются для алюминиевых проводов. Внешне похожи на изделия марки ТМ, но выполнены из другого материала. Имеют минимальный размер 16 кв.мм.

Соединение и оконцевание жил проводов и кабелей из алюминия можно производить только с использованием кварце-вазелиновой смазки, которая препятствует образованию окисла на поверхности. Благодаря ей уменьшается контакт с воздухом.

Другие виды наконечников

Уменьшение габаритов коммутационных аппаратов, средств защиты привело к изменению размеров зажимов. По этой причине все чаще применяется оконцеватель проводов НШП штифтовой.

В промышленности активно используются кабельные болтовые и механические наконечники НБ. С их помощью оконцовываются силовые кабели с сечением от 25 кв.мм до 240 кв.мм. Они делаются из алюминиевого сплава и имеют хорошую стойкость к образованию коррозии. Для создания герметичности в комплекте идет термоусадочная трубка.

Ассортимент наконечников весьма разнообразен, всегда можно найти устройство для данного вида проводника, однако многие пользуются самодельными. Такие изделия имеют важное преимущество – возможность создания наконечника под любой размер. Они могут производиться достаточно просто – требуется трубка из нужного материала, расплющивается с одного конца, а затем в ней просверливается отверстие. Применяются самодельные приборы в устройствах заземления.

В случае самостоятельно выполненного изделия неизвестна токовая нагрузка. По этой причине не рекомендуется использовать их в промышленности и при высоких мощностях.

Читайте также: