Сборка подшипников скольжения кратко

Обновлено: 06.07.2024

Подшипники скольжения бывают неразъемными и разъемными.

Неразъемный подшипник выполняется как ' втулка, кбтор&й устанавливается (чаще всего прессованием) в

базовом отверстии стального или чугунного корпуса, разъемный подшипник состоит из двух частей — нижнего и верхнего вкладыша, которые монтируются в полуотверстиях разъемных элементов — основания и крышки. Втулки и вкладыши в зависимости от условий работы подшипника изготавливаются из различных антифрикционных материалов: чугуна, бронзы, латуни, текстолита, древесного пластика, капрона и т. д.

Основное требование, предъявляемое к подшипникам скольжения,— минимальная величина трения при равномерно распределенной нагрузке. Поэтому на опорных поверхностях втулок и вкладышей предусмотрены масляные канавки, формы и размеры которых зависят от материала втулок (вкладышей), величины воспринимаемой нагрузки, вида смазки и способа ее подачи.

Сборка неразъемных подшипников начинается с запрессовки и закрепления втулки подшипника в отверстии корпуса.* Затем пригонка поверхности отверстия втулки по шейке вала и контроль собранного подшипника.

Запрессовку втулок в корпус чаще всего выполняют с гарантированным натягом вручную или на прессах.

При этом точность сопрягаемых деталей должна быть обеспечена по 6 и 7-му квалитетам ГОСТ 25347—82 (СТ СЭВ 144—75). При запрессовке тонкостенных втулок их целесообразно предварительно охладить, например в жидком азоте температурой 77,2 К (—195,8 °С), При установке втулок с зазором их можно фиксировать клеем. При ручной запрессовке втулок применяют выколот* ку и молоток или небольшой пресс с ручным приводом. Направление втулки при запрессовке определяется только отверстием в корпусе, поэтому во избежание перекосов при ее первоначальной установке применяют различные приспособления, которые обеспечивают правильное направление втулки.

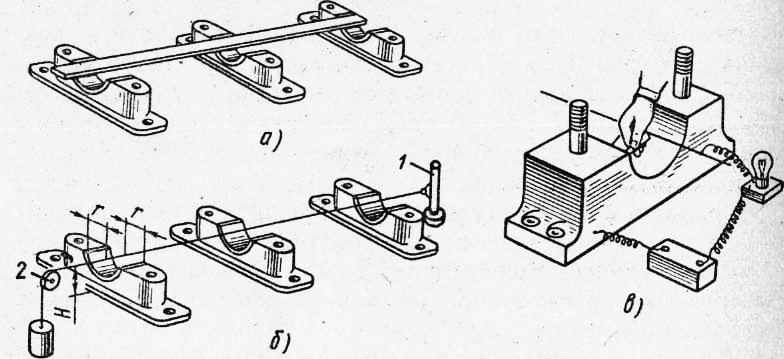

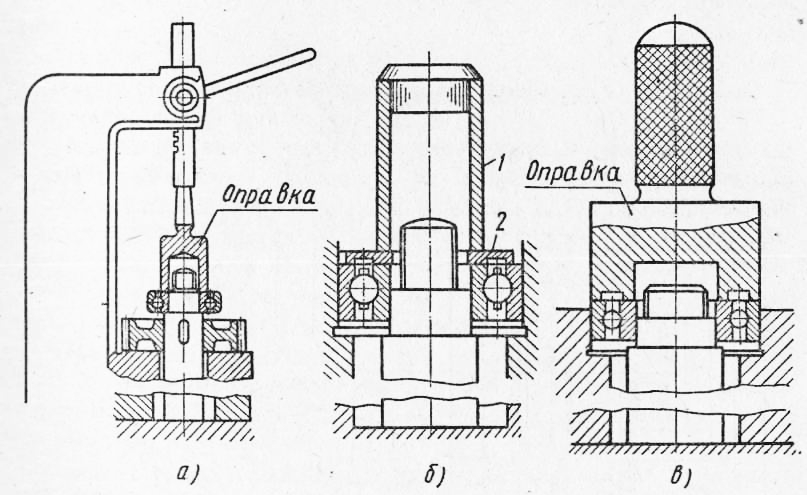

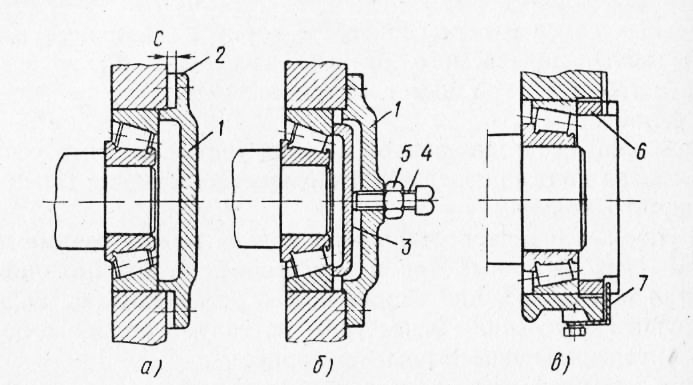

Перед запрессовкой втулку 1 ( 4.2, а) надевают на оправку 2, которая центрируется в отверстии установочного пальца 3, запрессованного в корпус 4. При нажатии штока 5 (или при ударах молотком) оправка 2 перемещается вместе с втулкой 1 по отверстию установочного пальца 3, Втулка без перекосов входит в посадочное отверстие детали 6.

Приспособление с пружиной ( 4.2,6) удобно применять в автоматизированных сборочных системах. Например, на одной позиции сборочного автомата деталь о (корпус подшипника) базируют отверстием на пальце 3f а втулку 1 подшипника надевают на оправку 2> центрируя ее тем самым по оси отверстия корпуса подшипника. На рабочей позиции под воздействием штока происходит запрессовка втулки.

После запрессовки втулки крепятся в корпусе. Поперечное крепление втулок ( 4.3, а, б, г) осуществляется винтовым, гладким или коническим стопорами. Во втулке просверливают сквозное отверстие, в которое устанавливают стопор, который от выпадания удерживается резьбой, обжатием металла либо запрессовкой.

При продольном креплении втулок ( 4.3,0, дуе) в них сверлится глухое отверстие. Головки винтов и штифта в этом случае должны быть утоплены на 0,2. 0,3 мм от торца.

Нормальная работа подшипников зависит от точности геометрических размеров втулки и шейки вала, соосности подшипников и состояния поверхностей скольжения. Поэтому после запрессовки подшипника проверяют состояние его рабочей поверхности, форму базового отверстия, размеры. Иногда обязательной является проверка соосности подшипников (двух или более), предназначенных для установки тех или иных валов.

Большинство возможных погрешностей, обнаруживаемых после запрессовки втулок, при эксплуатации неизбежно приведет к возникновению местного сухого трения. В результате несущая способность подшипника уменьшится и он быстро износится. Поэтому на рабочих поверхностях подшипников недопустимы трещины, царапины, отслаивание антифрикционного слоя и т. д. У отверстия должны быть возможно меньшие отклонения от цилиндричности, а ось его не иметь перекосов.

Сборка разъемных подшипников. , По конструкции разъемные подшипники подразделяют на толстостенные и тонкостенные. У толстостенных подшипников отношение толщины стенки 5 к наружному диаметру D обычно составляет величину 0,065. 0,095, а у тонкостенных — 0,025. 0,045. У разъемных подшипников внутренний диаметр d, определяемый после сборки, является базовым либо для шейки вала, либр для заливки подшипника антифрикционным материалом (баббитом, свинцовистой бронзой). Заливка (с последующей обработкой отверстия) предусматривается в том случае, если вкладыши изготовлены из малоуглеродистой стали, чугуна, реже бронзы. Толщина слоя заливки t зависит от диаметра отверстия: t~0,Old(0,5. 2,0) мм. Чаще всего заливке подвергают винтами;

Для предотвращения смещения вкладышей толстостенных подшипников используют установочные штифты . Штифты крепят в корпусе подшипника с натягом 0,04. 0,07 мм, при этом между отверстием во вкладыше и штифтом должен быть зазор 0,1. 0,3 мм. Отверстие под штифт имеет овальную форму, что позволяет вкладышу в случае перекоса самоустанавливаться.

Тонкостенные вкладыши бывают, как правило, без стопоров. В отверстии корпуса они крепятся с натягом, а от осевого смещения их удерживают специальные выступы — фиксирующие усы. Такие вкладыши изготавливают взаимозаменяемыми, а посадочные гнезда под них выполняют с повышенной точностью: овальность не бо-

jiee 0,02 мм, конусность 0,01. 0,015 мм на 100 м и шероховатостью /?а== 1,25.. .0,63,

Процесс сборки разъемных подшипников в единичном, мелкосерийном и даже в серийном производстве осуществляется с выполнением пригоночных работ. После установки вкладышей в гнезда корпуса и крышки поверхности подшипника пришабривают по шейкам вала. Пришабривание осуществляют с контролем по краске, так чтобы площадь контакта составляла 75. 80% от площади вкладыша. Меньшее значение площади контакта вызывает образование трещин в контактном слое.

Окончательную пригонку вкладышей производят после проверочной установки крышек подшипников. Затянув гайки одного подшипника, вал проворачивают на 2 .3 оборота. Затем их отпускают, затягивают гайки второго подшипника, вал снова проворачивают и так далее, если подшипников более двух. Гайки затягивают динамометрическим ключом с требуемым моментом затяжки.

По характеру вращения вала можно предварительно судить о качестве сборки. Если вал проворачивается с трудом, то это указывает на заниженные зазоры в соединении подшипник-шейка вала, возникающие обычно из-за ошибок в диаметральных размерах или перекосов. Собранные подшипники контролируют на отклонение от соосности, параллельности и перпендикулярности осей.

Контроль отклонения от соосности подшипников проводят с помощью контрольного ( 4.6, а) или макетного вала поверочной линейки и щупа, струны и штихмасса или электрическим способом

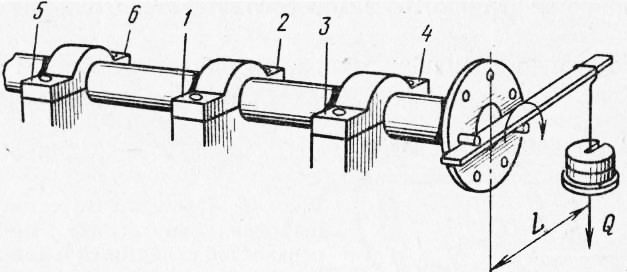

С помощью валов проверка выполняется наиболее быстро. В серийном производстве используют специальные контрольные валы облегченной конструкции с диаметром, соответствующим диаметру вала изделия. Макетный вал универсален, поскольку его можно перенастроить на разные диаметры подшипников. Перенастройка заключается в установке на базовой трубе 1 соответствующих (по диаметру отверстий подшипников) смежных колец 2 и 3. Причем кольца 2, располагаемые на , подвижных разрезных втулках, могут быть установлены на любых расстояниях друг от друга и от торца трубы.

При контроле валы вводят внутрь смонтированных подшипников. Макетный вал входит свободно в отверстие при совпадении осей подшипников и не входит при наличии перекосов осей или их смещении. Величину смещений осей подшипников определяют с помощью оправки с индикаторами. При проверке соосности поверочной линейкой ее ребро прикладывают к стенкам вкладышей, а величину зазора контролируют щупом.

Контроль натянутой струной (как и линейкой) применяют для грубой оценки соосности подшипников. Струна натягивается по оси вала, который будет установлен в подшипники. Отклонение от соосности характеризуется расстоянием от натянутой струны до поверхности вкладышей и определяется с помощью штихмасса. При этом точность измерения зависит от определения момента касания головки штихмасса со струной. Более высокая точность измерения может быть достигнута путем включения струны в цепь низкого напряжения. В этом случае момент касания устанавливают по загоранию лампочки,

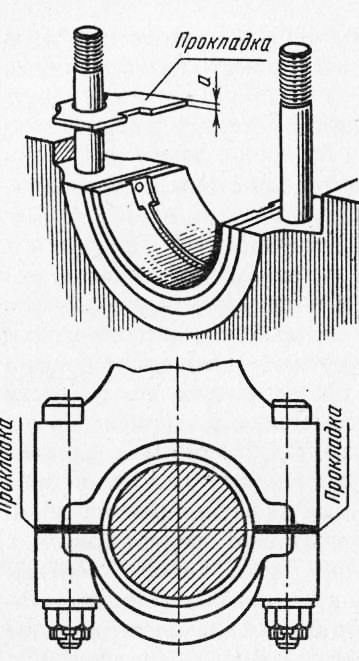

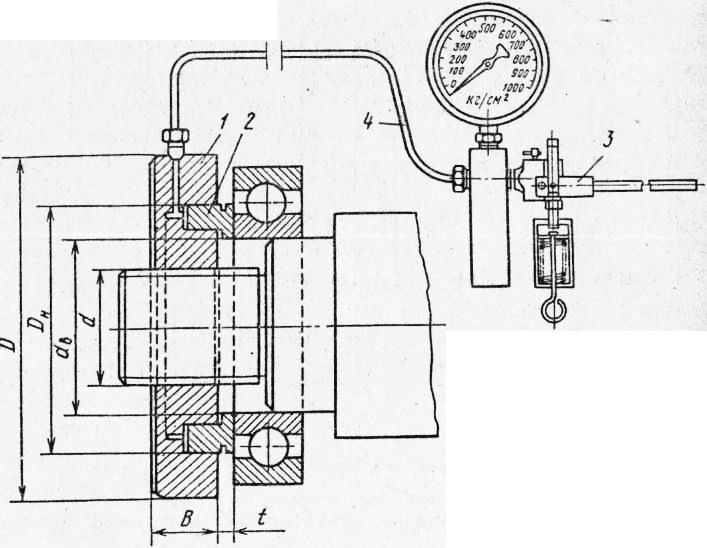

В окончательно собранных подшипниках важен контроль радиального и осевого зазоров. Радиальные зазоры проверяют калиброванными латунными пластинками или свинцовыми проволоками. Свинцовые проволоки а, в я с диаметром на 0,2. 0,3 мм больше возможного зазора закладывают в нескольких местах между вкладышем и шейкой вала, а также по.разъему вкладышей. После этого крышку подшипника затягивают гайками. Проволока при этом деформируется и ее толщина указывает величину зазора. Проверку можно также вести по ширине пластинок, сравнивая ее с шаблоном,«на котором указана их толщина при данной ширине ( 4.7,6). Для регулирования зазора используют комплект прокладок толщиной 0,10. 1,0 мм, которые устанавливают между крышкой и корпусом ( 4.7,в). Осевые зазоры контролируют щупом или индикатором при предельных смещениях вала.

После установки вала в подшипник вкладыши прирабатывают при медленном вращении вала с подачей в них смазки. При этом уменьшается их шероховатость, уплотняется поверхностный слой, увеличивается площадь контакта шейки вала с вкладышем. При приработке контролируют температуру нагрева подшипников, которая характеризует качество сборки.

Смотрите также:

Подшипники скольжения состоят из корпуса с отверстием и запрессованной в него втулки, а чаще— из разъемного корпуса и вкладышей.

Подшипники в верхних головках значительно легче, так как их ролики или иглы 5 перемещаются незначительно и с малыми скоростями.

— материалы, применяемые для изготовления подшипников скольжения и обладающие антифрикционными св-вами. Подшипниковые материалы подразделяются на металлич.

Приводные валы и подшипники. Конструкция. Приводной вал, на котором обычно расположен маховик, и промежуточные валы (между приводным и коленчатым валом).

Подшипник в ку¬лаке запирается стопорным коль¬цом 9. Ступицы передних колес, изготав¬ливаемые из хромистой стали, имеют во фланце 3 отверстия А (06,5 мм).

Игольчатые подшипники разбирать не следует. При поломке роликов или выходе из строя подшипников их следует заменять новыми подшипниками.

Сборка подшипников скольжения и качения

Сборка подшипников скольжения и качения

Сборка сборочных единиц с подшипниками скольжения — одна из самых ответственных операций сборки, от выполнения которой зависит точность и долговечность работы машины.

Сборка неразъемного подшипника скольжения заключается в запрессовке втулки в корпус, стопорении ее и пригонке отверстия по валу. При посадке втулки с натягом ее внутренний диаметр уменьшается. Для получения заданного размера внутреннюю поверхность втулки после запрессовки пришабривают по валу, калибруют, развертывают или растачивают.

После запрессовки втулку необходимо обработать так, чтобы обеспечивалась строгая соосность поверхностей скольжения. Соосность втулки проверяют эталонными скалками, калибрами или контрольными приспособлениями индикаторного типа. Кроме того, визуально проверяют поверхность скольжения на отсутствие царапин и других дефектов.

Плотность посадки втулки проверяют предварительно (контроль сопряженных деталей или контроль силы запрессовки) в процессе сборки. Коническую несущую поверхность втулки проверяют по краске эталонной скалкой или по окончательно обработанному валу.

Сборка разъемного подшипника скольжения состоит из следующих операций:

— сопряжения вкладышей подшипников с корпусом;

— проверки соосности рабочих поверхностей подшипников;

— подгонки прилегания рабочих поверхностей вкладышей и вала;

— регулирования необходимого монтажного зазора в подшипнике;

— укладки вала в подшипнике.

Вкладыш подгоняют к корпусу по наружному диаметру, используя краску. Отпечатки краски должны занимать 70—80% поверхности подшипника. Сферические поверхности самоустанавливающихся вкладышей пригоняют к гнездам совместной притиркой.

Одновременно с подгонкой вкладышей выверяют соосность их с корпусом. Отклонение от соосности не должно превышать 0,15 мм. Соосность выверяют эталонным валом, контрольной линейкой и щупом, струной и штихмассом, а также оптическим способом (длина более 4 м).

Диаметр эталонного вала рассчитывают с учетом допустимых отклонений от соосности. При соответствии техническим условиям вал должен легко проходить во все втулки (гнезда вкладышей) подшипников и свободно вращаться.

Ребро линейки прикладывают к стенкам вкладышей, а зазор контролируют щупом. При проверке соосности струной (стальной проволокой диаметром 0,25—0,5 мм) один конец ее закрепляют на стойке, а второй — перекидывают через ролик и подвешивают груз для натяга струны. Ролик и стойка перемещаются в двух направлениях. Сначала струну устанавливают параллельно базовой поверхности корпуса, а затем, перемещая стойку и ролик в горизонтальной плоскости, добиваются совпадения струны с осями крайних подшипников. После этого по натянутой струне устанавливают все промежуточные опоры.

Для повышения точности при замерах струну натягивают на изолированных стойках и включают ее в электрическую цепь аккумуляторной батареи с лампочкой. Когда штихмасс соединяется со струной и корпусом подшипника, лампочка загорается.

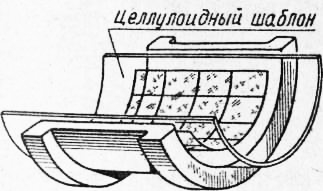

После выверки соосности осей подшипников приступают к сборке и пригонке вкладышей к шейкам и шипам вала, которые предварительно протирают и покрывают тонким слоем краски. Вал устанавливают в закрепленные подшипники и проворачивают на три-четыре оборота. Окрашенные места вкладышей сшабривают. Сначала пришабривают поверхности нижних вкладышей, добиваясь равномерного расположения пятен контакта (т. е. 9—12 пятен на квадрат 25 х 25 мм). Количество пятен на квадрат 25 х 25 мм определяют наложением на внутреннюю поверхность подшипника целлулоидного шаблона, на котором нанесены линии, образующие квадрат.

Затем пришабривают внутренние поверхности верхних вкладышей. Для этого подшипники приходится собирать, устанавливая прокладки и затягивая гайки динамометрическим ключом. Повернув вал на три-четыре оборота, подшипники разбирают и окрашенные места верхних вкладышей сшабривают. Операцию повторяют несколько раз до тех пор, пока не будет достигнуто удовлетворительное распределение точек контакта.

Величину масляного зазора контролируют латунными пластинками необходимой толщины или свинцовыми проволочками. Пластинку или проволочки смазывают маслом и закладывают между вкладышем и шейкой вала. После затягивания подшипника динамометрическим ключом вал проворачивают от руки. При легком вращении диаметральный зазор должен быть меньше толщины пластинки. Если ощущается сопротивление проворачиванию, то зазор соответствует толщине пластины.

Необходимую величину зазора регулируют набором прокладок. Толщину набора прокладок устанавливают с учетом компенсации зазора при последующей эксплуатации машины. Для этой цели в комплект включают прокладки толщиной 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм. Вкладыши и крышки маркируют по корпусам подшипников.

Рис. 2. Проверка качества шабрения внутренних поверхностей вкладышей и подшипников скольжения целлулоидным шаблоном

После регулирования зазора окончательно затягивают гайки, крепящие крышки подшипников. Затягивание гаек проверяют рычагом и грузом, определяющим крутящий момент, величина которого указывается в сборочных картах.

Сборка сборочных единиц с подшипниками качения выполняется следующим образом. При монтаже подшипников необходимо создать зазоры, обеспечивающие свободное, без защемления шариков или роликов вращение подшипников. При слишком плотной посадке происходит расширение внутреннего кольца подшипника и сжатие его наружного кольца, в результате чего шарики или ролики защемляются и подшипник быстро выходит из строя. Чрезмерный зазор в посадочных местах также ухудшает работу подшипника: кольца его начинают проскальзывать, вызывая износ посадочных поверхностей и вибрацию механизма.

Перед сборкой подшипники тщательно промывают в смеси бензина и минерального масла или в обезвоженном чистом керосине. Промытые подшипники укладывают на чистую бумагу и просушивают или обдувают сжатым воздухом. Сразу после просушки их смазывают, покрывая тонким слоем масла все поверхности, особенно внутренние дорожки качения, шарики и ролики. Посадку подшипников на вал производят по системе отверстия, а в корпус – по системе вала.

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле 353 — 363 К (80 — 90 °С) или с охлаждением твердой углекислотой – сухим льдом (температура 348 – 353 К (минус 75 – 80 °Q.

Для напрессовки подшипника на шейку вала могут быть использованы ручные приспособления — монтажные стаканы и оправки. Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для напрессовок подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства.

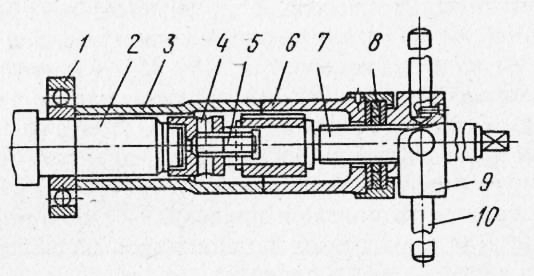

Для напрессовки и распрессовки крупных подшипников применяют гидравлическую гайку, которая состоит из корпуса и поршня. Поршень имеет две канавки для уплотнительных колец и перемещается в корпусе гайки под давлением масла, подаваемого ручным насосом по трубке. Корпус гайки внутри имеет метрическую или трапецеидальную резьбу.

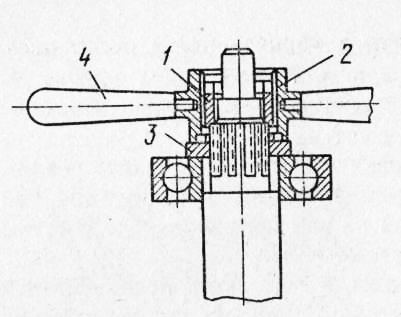

Рис. 5. Приспособление для напрессовки подшипников: а – напрессовка подшипника с помощью оправки и ручного пресса; б — с мощью стакана 1 и кольца 2; в – с помощью ручной оправки

Рис. 6. Гаечное приспособление для напрессовки подшипников : 1 – гайка, 2 — корпус, 3 – шайба, 4 — ручка

Рис. 7. Винтовое приспособление для напрессовки подшипников: 1 – подшипник, 2 – вал, 3 – втулка, 4 – гайка, 5 – соединительный винт, 6 – переходная втулка, 7 – винт, 8 – шайба, 9 – корпус, 10 – ручка

При монтаже подшипников качения учитывают, что усилие запрессовки должно передаваться непосредственно на торец сопрягаемого кольца.

В упорных шарикоподшипниках кольца имеют разные диаметры — как наружные, так и внутренние. Чтобы подшипник работал нормально, при сборке всегда устанавливают кольцо с меньшим внутренним диаметром на валу, а кольцо с большим внутренним диаметром — в корпусе.

При установке вала в двух радиальных шарикоподшипниках один из них закрепляют неподвижно на валу и в корпусе, а второй — только на валу, потому что вал во время работы нагревается и его длина несколько возрастает. При удлинении вала подшипник перемещается в корпусе. Если закрепить оба подшипника неподвижно, вал, нагревшись, начнет туго поворачиваться и произойдет защемление шариков или роликов и оба подшипника могут быстро выйти из строя.

Запрессованный подшипник проверяют, поворачивая его вручную. Вращение подшипника должно быть плавным, без заеданий. При этом может прослушиваться незначительный равномерный шум. Проверяют также прилегание наружного кольца к бортику отверстия корпуса, а внутреннего кольца — к заплечику вала.

Подшипники стопорятся от осевого смещения на валу или в корпусе гайкой с шайбой, запорным кольцом, втулкой, крышкой, стопорными винтами.

Для выяснения эксплуатационных качеств шарикоподшипников необходимо проверять и регулировать радиальный и осевой зазоры. При малых и больших зазорах подшипники быстро изнашиваются. Регулирование зазоров в подшипниках — ответственная сборочная операция, так как неправильно установленный зазор часто может быть основной причиной преждевременного износа подшипников.

При сборке сборочных единиц с упорными и коническими роликовыми подшипниками осевой зазор регулируют прокладками, регулировочным болтом или регулировочной втулкой.

При регулировании зазора прокладками сначала зажимают крышку без прокладок до тех пор, пока вал не будет провертываться очень туго. Затягивая гайки или винты, вал нужно повернуть на несколько оборотов, чтобы ролики подшипника имели возможность правильно установиться. При зажатой до конца крышке зазора в подшипнике нет. Замеряя в этом положении в двух-трех местах зазор А между крышкой и корпусом и прибавляя к нему требуемое осевое перемещение вала С, определим толщину Т калиброванной прокладки, которую нужно подложить под крышку, т. е. Т= А + С.

Рис. 9. Схемы стопорения подшипников: а — крышкой, б — болтом в промежуточную крышку, в — втулкой б и угольником

При регулировании зазора в подшипнике болтом и гайкой сначала их затягивают до тугого провертывания вала (это показывает, что зазоры выбраны правильно). Затем по величине шага Р резьбы определяют, на какой угол Ф следует провернуть винт или гайку, чтобы получить требуемый зазор: ф = С/(Р- 360°).

При сборке валов и других элементов с подшипниками скольжения необходимо обеспечить гарантированный зазор между опорными шейками вала и рабочими поверхностями подшипников и требуемую точность расположения оси вращения относительно баз. Радиальное и торцовое биения вала не должно превышать допустимых пределов.

По конструкции различают:

1. подшипники скольжения неразъёмные

2. подшипники скольжения разъёмные

Сборка узлов с неразъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

б) запрессовка втулок в корпус;

в) стопорение от провёртывания;

г) обработка отверстий запрессованных втулок (при необходимости);

д) контроль установки втулок;

е) смазывание и установка валов в отверстия втулок;

ё) установка маслоподводящей системы;

ж) смазывание и испытание узлов.

Сборка узлов с разъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

б) установка фиксирующих элементов в корпус;

в) установка нижних вкладышей подшипников в корпус;

г) установка вала в нижние вкладыши;

д) установка верхних вкладышей на вал;

е) установка прокладки на корпус;

ё) установка крышек на верхний вкладыш;

ж) свинтить крышки подшипников с корпусом;

з) контроль прилегания рабочих поверхностей, регулирование радиального зазора.

Втулки устанавливают в корпус путём предварительного охлаждения или (реже) нагрева корпуса, а также с помощью прессов, прессующих установок, скоб, виброударных и винтовых приспособлений. Для исключения задиров втулки перед механической запрессовкой покрывают смазочными материалами, а во избежание деформации и перекосов втулок применяют оправки и приспособления. Тонкостенные вкладыши (отношение толщины к наружному диаметру к=0,025…0,0450 подшипников скольжения взаимозаменяемы, а толстостенные (к=0,065..0,095) могут быть взаимозаменяемы или могут пригоняться в процессе сборки путём обработки отверстий развёртками.

Вкладыши, а также втулки, устанавливаемые с переходными посадками Н7/k6, H7/n6 после установки в корпус закрепляют от проворачивания следующими способами:

- установочным винтом в боковую поверхность втулки;

- штифтом в торец втулки;

- винтом в торец втулки;

- винтом или штифтом в границу между втулкой и корпусом;

- винтом в боковую поверхность втулки;

После установки подшипников в корпус контролируют диаметр и форму поверхности отверстия в единичном и мелкосерийном типах производства – индикаторными нутромерами, в массовом и крупносерийном типах производства – пневматическими калибрами. Перед установкой вала в корпус контролируют отклонения от соосности подшипников скольжения с помощью оправок, диаметр которых должен быть меньше номинального диаметра отверстия на двойную величину двойного отклонения на соосность.

Комплекты тонкостенных вкладышей подбирают с учётом размеров шеек валов. После установки в корпус и проверки плотности прилегания все поверхности обдувают сжатым воздухом, смазывают вкладыши и шейки вала тонким слоем масла и собирают подшипник окончательно.

В процессе сборки подшипников скольжения контролируют торцовый и радиальные зазоры (кроме массового типа производства). Радиальный зазор контролируют с помощью мягкой свинцовой проволоки: предварительно смазанные её отрезки закладывают в в нескольких местах между вкладышами и шейками вала. Затем производят сборку с затяжкой болтов, разбирают узел и измеряют оттиски.

Торцовый зазор контролируют щупом или индикатором. Обеспечивают требуемый торцовый зазор с помощью свинчивания упорного винта, подбора дистанционных втулок, путём торцевания вкладышей.

После сборки подшипниковых узлов производят приработку сначала при малых нагрузках и частоте вращения, постепенно доводя до номинальных. Температура нагрева подшипников при этом не должна превышать 60˚С. В зависимости от технических требований, после сборки контролируют радиальное и торцовое биения вала, поступление масла в опоры, отсутствие схватывания при пуске и остановке машины. Подшипниковые опоры высокой точности после сборки и испытаний разбирают, проверяют отсутствие задиров на рабочих поверхностях, после чего окончательно собирают, регулируют и обкатывают под нагрузкой.

При сборке валов и других элементов с подшипниками скольжения необходимо обеспечить гарантированный зазор между опорными шейками вала и рабочими поверхностями подшипников и требуемую точность расположения оси вращения относительно баз. Радиальное и торцовое биения вала не должно превышать допустимых пределов.

По конструкции различают:

1. подшипники скольжения неразъёмные

2. подшипники скольжения разъёмные

Сборка узлов с неразъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

б) запрессовка втулок в корпус;

в) стопорение от провёртывания;

г) обработка отверстий запрессованных втулок (при необходимости);

д) контроль установки втулок;

е) смазывание и установка валов в отверстия втулок;

ё) установка маслоподводящей системы;

ж) смазывание и испытание узлов.

Сборка узлов с разъёмными подшипниками скольжения включает в себя следующие этапы:

а) промывка, сушка, и контроль качества сопрягаемых деталей (подготовка к сборке);

б) установка фиксирующих элементов в корпус;

в) установка нижних вкладышей подшипников в корпус;

г) установка вала в нижние вкладыши;

д) установка верхних вкладышей на вал;

е) установка прокладки на корпус;

ё) установка крышек на верхний вкладыш;

ж) свинтить крышки подшипников с корпусом;

з) контроль прилегания рабочих поверхностей, регулирование радиального зазора.

Втулки устанавливают в корпус путём предварительного охлаждения или (реже) нагрева корпуса, а также с помощью прессов, прессующих установок, скоб, виброударных и винтовых приспособлений. Для исключения задиров втулки перед механической запрессовкой покрывают смазочными материалами, а во избежание деформации и перекосов втулок применяют оправки и приспособления. Тонкостенные вкладыши (отношение толщины к наружному диаметру к=0,025…0,0450 подшипников скольжения взаимозаменяемы, а толстостенные (к=0,065..0,095) могут быть взаимозаменяемы или могут пригоняться в процессе сборки путём обработки отверстий развёртками.

Вкладыши, а также втулки, устанавливаемые с переходными посадками Н7/k6, H7/n6 после установки в корпус закрепляют от проворачивания следующими способами:

- установочным винтом в боковую поверхность втулки;

- штифтом в торец втулки;

- винтом в торец втулки;

- винтом или штифтом в границу между втулкой и корпусом;

- винтом в боковую поверхность втулки;

После установки подшипников в корпус контролируют диаметр и форму поверхности отверстия в единичном и мелкосерийном типах производства – индикаторными нутромерами, в массовом и крупносерийном типах производства – пневматическими калибрами. Перед установкой вала в корпус контролируют отклонения от соосности подшипников скольжения с помощью оправок, диаметр которых должен быть меньше номинального диаметра отверстия на двойную величину двойного отклонения на соосность.

Комплекты тонкостенных вкладышей подбирают с учётом размеров шеек валов. После установки в корпус и проверки плотности прилегания все поверхности обдувают сжатым воздухом, смазывают вкладыши и шейки вала тонким слоем масла и собирают подшипник окончательно.

В процессе сборки подшипников скольжения контролируют торцовый и радиальные зазоры (кроме массового типа производства). Радиальный зазор контролируют с помощью мягкой свинцовой проволоки: предварительно смазанные её отрезки закладывают в в нескольких местах между вкладышами и шейками вала. Затем производят сборку с затяжкой болтов, разбирают узел и измеряют оттиски.

Торцовый зазор контролируют щупом или индикатором. Обеспечивают требуемый торцовый зазор с помощью свинчивания упорного винта, подбора дистанционных втулок, путём торцевания вкладышей.

После сборки подшипниковых узлов производят приработку сначала при малых нагрузках и частоте вращения, постепенно доводя до номинальных. Температура нагрева подшипников при этом не должна превышать 60˚С. В зависимости от технических требований, после сборки контролируют радиальное и торцовое биения вала, поступление масла в опоры, отсутствие схватывания при пуске и остановке машины. Подшипниковые опоры высокой точности после сборки и испытаний разбирают, проверяют отсутствие задиров на рабочих поверхностях, после чего окончательно собирают, регулируют и обкатывают под нагрузкой.

Основное требование, которое предъявляется к подшипникам скольжения, – это минимальная величина силы трения при равномерно распределенной нагрузке во время работы механизма. Достигнуть этого позволяет сама конструкция подшипника: на опорных поверхностях втулок и вкладышей предусмотрены масляные канавки. Размеры и формы канавок зависят от того, из какого материала они (втулки и вкладыши) изготовлены, какой вид смазки используется и как осуществляется ее подача, каковы величины воспринимаемой узлом нагрузки.

Втулки и вкладыши подшипников скольжения изготавливаются из различных антифрикционных материалов: чугуна, бронзы, латуни, текстолита, капрона. Сами подшипники могут быть разъемными и неразъемными.

Сборка неразъемных подшипников скольжения начинается с запрессовки и закрепления втулки в отверстии корпуса механизма (рис. 58).

Рис. 58. Установка неразъемного подшипника скольжения: а – запрессовка: 1 – втулка; 2 – оправка; 3 – установочный палец; 4 – корпус детали; 5 – место и направление ударов молотка (нажатия штока пресса); б – продольное крепление втулки; в – поперечное крепление втулки.

Запрессовку можно выполнять на прессах и вручную (нас, конечно же, больше интересует второй способ).

Ручная запрессовка втулок подшипников осуществляется в следующем порядке: саму втулку надевают на оправку, которая центрируется (устанавливается по центру) в отверстии установочного пальца; удары молотка по оправке перемещают ее вместе с втулкой по отверстию, и та без перекосов входит в посадочное отверстие детали. Запрессованная втулка крепится в корпусе винтовыми, гладкими или коническими стопорами. Для этого во втулке сверлится сквозное (при поперечном креплении) или глухое (при продольном креплении) отверстие.

Погрешности, допущенные при выборе втулки и ее запрессовке, приводят к быстрому износу подшипников. Поэтому до и после установки подшипника слесарь должен следить за состоянием его опорной поверхности (не должно быть трещин, царапин, отслаивания антифрикционного слоя), за соответствием геометрических размеров втулки и шейки вала, на который подшипник устанавливается, за соосностью втулки и шейки вала.

Разъемный подшипник скольжения состоит из нижнего и верхнего вкладышей, которые устанавливаются в полуотверстия разъемных элементов узла – основания и крышки (рис. 59).

Рис. 59. Разъемный подшипник: а – основные элементы подшипника.

Рис. 59 (продолжение). Разъемный подшипник: б – толстостенный вкладыш; в – тонкостенный вкладыш; г – регулировка радиального зазора прокладками: 1 – прокладка.

Разъемные подшипники могут быть толстостенными (отношение толщины стенки к наружному диаметру подшипника находится в пределах 0,065–0,095) и тонкостенными (отношение в пределах 0,025–0,045). Тонкостенные подшипники обычно изготавливаются из малоуглеродистой стали, поэтому после установки такой подшипник заливают антифрикционным материалом (баббитом или свинцовой бронзой) с последующей обработкой отверстия. Толщина слоя заливки соотносится с внутренним диаметром подшипника: t = 0,01d, где t – толщина заливочного слоя, d – внутренний диаметр подшипника.

Вкладыши толстостенных подшипников устанавливаются в полуотверстия основания и крышки с небольшим зазором. Чтобы избежать их смещения при монтаже, используют установочные штифты, которые крепят в корпусе подшипника с натягом 0,04–0,07 мм, при этом отверстие под штифт во вкладыше сверлят с учетом необходимого зазора в 0,1–0,3 мм между стенками отверстия и штифтом. Отверстия эти должны иметь овальную форму, что позволяет вкладышу самостоятельно центрироваться в случае перекоса.

Тонкостенные подшипники обычно не стопорятся, а удерживаются от осевого смещения фиксирующими усами, которые являются составной частью вкладышей. Вкладыши таких подшипников взаимозаменяемы, а посадочные гнезда под них обрабатывают с повышенной точностью.

Сборка разъемных подшипников даже в серийном производстве выполняется с подгонкой (что уж говорить о единичной сборке в условиях домашней мастерской). После того как вкладыши установлены в посадочные гнезда корпуса и крышки, их поверхности пришабривают по шейкам вала (с контролем на краску). Окончательную подгонку вкладышей осуществляют в ходе проверочной установки крышки подшипника: затягивают гайки первого подшипника, проворачивают вал на 2–3 оборота, отпускают гайки первого и затягивают гайки второго подшипника, вал снова проворачивают и так далее, если в сборочном узле более двух подшипников.

По тому, как вращается вал, можно уже сказать о качестве сборки подшипников: если вал проворачивается с трудом, значит, зазор между подшипником и шейкой вала имеет размер меньше необходимого, это может быть вызвано перекосом в соосности подшипников или ошибками в диаметральных размерах. Во избежание сбоев в работе всего механизма в целом собранные подшипники контролируют на отклонения от соосности, а также проверяют радиальные и осевые зазоры.

Отклонения от соосности можно проверить с помощью контрольного или макетного вала и щупа, проверочной линейки, струны и штихмаса или электрическим способом. Самый простой и, соответственно, самый приемлемый для домашней мастерской способ контроля – это использование струны, натянутой по оси вала, или проверочной линейки, также расположенной по оси вала. Однако такой способ не дает необходимой точности, поскольку точность измерения зависит от определения момента касания струны головкой штихмаса. Увеличить точность измерения можно, включив струну в цепь низкого напряжения, тогда момент касания будет устанавливаться по загоранию лампочки. Самые точные показания отклонения соосности может дать использование контрольного или макетного вала: при совпадении осей установленных подшипников вал в отверстие входит свободно, а при их перекосе не входит.

Для проверки радиального зазора чаще всего используют свинцовую проволоку диаметром на 0,2–0,3 мм больше возможного зазора: кусочки проволоки закладывают в нескольких местах между вкладышем и шейкой вала и в местах разъема вкладышей. Когда крышку подшипника затягивают гайками, а вал проворачивают на один оборот, проволока деформируется, и по ее толщине после извлечения из узла судят о величине зазора. Радиальный зазор в подшипнике (он еще называется масляным) зависит от диаметра шейки вала (D) и приближенно должен быть равен 0,001D + 0,05 мм. При необходимости радиальные зазоры можно отрегулировать (увеличить) с помощью прокладок, которые устанавливаются на штифтах.

После окончательной сборки, контроля и регулировки подшипников в них устанавливают вал и при медленном его вращении с подачей смазочного материала прирабатывают вкладыши. В процессе приработки уплотняется их поверхностный слой за счет уменьшения шероховатости и увеличивается площадь контакта шейки вала и вкладышей. При этом следует проконтролировать температуру нагрева подшипников: слишком резкое ее увеличение свидетельствует о некачественной сборке всего узла.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Смазка подшипников электрических машин

Смазка подшипников электрических машин Вопрос. При каком условии рекомендуется объединять системы циркуляционной смазки электрических машин и технологического оборудования?Ответ. Рекомендуется объединять, если применяемый сорт масла пригоден для тех и других и если

Сборка кованых изделий

Сборка кованых изделий Работу над изделием необходимо начать с представления его не только в целом, но и в деталях, зная характер их соединения и обратив внимание на приемы соединения, так как прием соединения выполняет не только соединительную функцию, но и влияет на

Сборка подвижных узлов механизмов

Сборка подвижных узлов механизмов В конструкциях различных машин и механизмов, которые приходится собирать и ремонтировать слесарю, основным назначением подвижных узлов является преобразование вращательных движений в поступательные и изменение скорости и

Сборка узлов с подшипниками качения

Сборка узлов с подшипниками качения При сборке механических передач более широко, чем подшипники скольжения, используются подшипники качения: шарико– и роликоподшипники (игольчатые и конические). Основное назначение подшипников в сборочном узле – воспринимать

Сборка механических передач зацепления

Сборка механических передач зацепления Механические передачи, работающие на принципе зацепления, могут быть зубчатыми и червячными.Зубчатые передачи, в свою очередь, подразделяются на цилиндрические и конические. Но и это не последняя классификация зубчатых передач.В

Сборка цепных передач

Сборка цепных передач О цепных передачах разговор особый, ибо и сами они не совсем обычны: с одной стороны, цепная передача относится к разряду гибких, где цепь представляет собой своеобразный ремень, но, с другой стороны, передача вращающего момента осуществляется не за

Сборка передач, основанных на силе трения

Сборка передач, основанных на силе трения Механические передачи, работа которых основана на силе трения, можно разделить на две группы: ременные – используются в том случае, если взаимодействующие валы находятся на некотором удалении друг от друга, и фрикционные – если

Сборка кривошипно-шатунных механизмов

Сборка кривошипно-шатунных механизмов Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.Работа всех этих механизмов основана на преобразовании поступательного движения

Окончательная сборка

Окончательная сборка После подстройки порогового значения уровня освещенности вы можете приступить к окончательной сборке. Приклейте батарейный отсек для элементов АА к корпусу редуктора, тщательно следя за тем, чтобы клей не попал на шестерни редуктора. Затем

5.3.8 Сборка программных средств

5.3.8 Сборка программных средств Данная работа состоит из следующих задач применительно к каждому программному объекту архитектуры (или объекту программной конфигурации, если он определен):5.3.8.1 Разработчик должен разработать план сборки для объединения программных

Сборка и проверка в сборочном цехе

Сборка и проверка в сборочном цехе Предполетная проверка и испытания Saturn V Apollo ocyществляются объединенной правительственно-промышленной комиссией в составе 500 человек. Более 5000 человек разных специальностей участвуют в подготовке к старту Saturn V Apollo в Космическом центре

3.3. Сборка и установка опор ВЛ

3.3. Сборка и установка опор ВЛ Все работы по сборке и установке опор производятся по проектам производства работ, разрабатываемым в соответствии со СНиП 12–01—2004. До начала производства работ по сборке и монтажу опор должна быть подготовлена площадка, на которой будут

Читайте также: