Сборка конических соединений кратко

Обновлено: 04.07.2024

Сборка конусного соединения начинается с подбора охватывающей детали по конусу вала. Проверка ведется по краске на качку, а также по глубине посадки охватывающего конуса на валу. Наличие зазоров у торцов отверстия и качание охватывающей детали приводят к осевому смещению или перекосу деталей. [1]

Сборку конусного соединения начинают с подбора охватывающей детали по конусу вала. Проверку ведут по краске на качку, а также по глубине посадки охватывающего конуса на валу. Конус охватывающей детали должен по всей длине плотно соприкасаться с поверхностью конуса вала. [3]

Сборку конусного соединения начинают с подбора охватывающей детали по конусу вала. Проверку ведут по краске на качку, а также по глубине посадки охватывающего конуса на валу. Конус охватывающей детали должен плотно по всей длине соприкасаться с поверхностью конуса вала. [4]

Сборку конусного соединения начинают с подбора охватывающей детали по конусу вала. Проверку ведут по краске на качку. [6]

Правильность сборки конусных соединений достигается контролем величины конусов сопрягаемых деталей, которые должны совпадать. [7]

При сборке конусных соединений особое внимание нужно обращать на прилегание конусных поверхностей. Для этого конусные пО верхности ответственных деталей развертывают или притирают при помощи притирочных паст. Развертку ведут конусными развертками. Проверку притирки производят по цвету притираемых поверхностей ( поверхность должна быть ровной и матовой) или по краске. Чтобы конусное соединение работало правильно, оно должно иметь натяг. Без натяга конусное соединение быстро разрабатывается. [8]

При сборке конусных соединений особое внимание нужно обращать на прилегание конусных поверхностей. Для этого конусные поверхности ответственных деталей развертывают или притирают при помощи притирочных паст. Проверку притирки производят по цвету притираемых поверхностей ( поверхность должна быть ровной и матовой) или по краске. Чтобы конусное соединение работало правильно, оно должно иметь натяг. Без натяга конусное соединение быстро разрабатывается. [9]

Перед сборкой конусного соединения необходимо проверить плотность прилегания конических поверхностей вала и втулки по краске или на качку. Запрессовку производят прессами, с помощью струбцин или специальных ударных приспособлений, сила удара которых определяется весом бойка и высотой его падения. [10]

Перед сборкой конусного соединения необходимо проверить плотность прилегания конических поверхностей вала и втулки по краске или на качку. Запрессовка производится при помощи прессов или струбцин либо специальных ударных приспособлений, в которых сила удара определяется весом бойка и высотой его падения. [11]

Перед сборкой конусного соединения необходимо проверить плотность прилегания конических поверхностей вала и втулки по краске или на качку. Запрессовка производится при помощи прессов или струбцин либо специальных ударных приспособлений, в которых сила удара определяется весом бойка и высотой его падения. [12]

В ряде случаев сборку конусных соединений ( при наличии определенных требований к натягу) производят с использованием специальных приспособлений, дающих возможность контролировать усилия запрессовки. [13]

Запрессовка деталей при сборке конусных соединений производится с помощью специальных ударных приспособлений, в которых сила удара определяется весом бойка и высотой его падения, либо с помощью тарировочных прессов с определенным усилием на штоке. [15]

Наряду с цилиндрическими деталями в машиностроении получили довольно широкое распространение детали с коническими поверхностями. Примерами их могут служить конусы центров, хвостовиков сверл, зенкеров, разверток. Для крепления этих инструментов передние участки отверстии шпинделя и пиноли токарного станка имеют также коническую форму.

Однако область использования конусов не ограничивается режущими инструментами. Конические поверхности имеют многие детали машин.

Широкое использование конических соединений объясняется рядом их преимуществ:

1. Они обеспечивают высокую точность центрирования деталей.

2. При плотном соприкосновении пологих конусов получается неподвижное соединение.

3. Изменяя осевое положение деталей конического соединения, можно регулировать величину зазора между ними.

Конусные соединения относятся к фрикционным и применяются для точного центрирования и полной гарантии от осевого смещения сопрягаемых деталей . Особенно важно обеспечить соосность и плотность сопряжения этих соединений в тех случаях, когда детали часто подвергаются сборке и разборке. С технологической точки зрения конусная посадка нежелательна, ибо изготовление и проверка конических поверхностей па охватывающей и охватываемой деталях весьма трудоемки.

Конусные соединения могут быть как бесшпоночными, выполняемыми при помощи запрессовки, так и закрепляемыми со шпонкой. Неподвижные конусные соединения имеют ряд преимуществ в сборке, так как конический хвостовик вала легко входит в коническое отверстие и самоцентрируется.

В конусных соединениях крутящий момент передается трением, возникающим на посадочных поверхностях при затяжке ступицы на валу.

Необходим строгий контроль силы затяжки. При недостаточной затяжке снижается несущая способность соединения, при избыточной — могут появиться опасные для прочности напряжения в охватывающей и охватываемой деталях.

Подобно прессовым соединениям - конусные соединения применяют преимущественно в концевых установках.

Конусные соединения можно собирать при любом угловом положении насадной детали на валу. При необходимости выдержать определенное угловое положение в соединение вводят фиксирующие элементы, например легкую шпонку, установочный штифт и др.

Осевое положение насадной детали на валу колеблется из-за производственных отклонений диаметральных размеров конических поверхностей вала и отверстия ступицы. При затяжке ступица перемещается вдоль вала на величину до нескольких миллиметров. При повторных затяжках положение детали меняется в результате происходящего в эксплуатации смятия посадочных поверхностей.

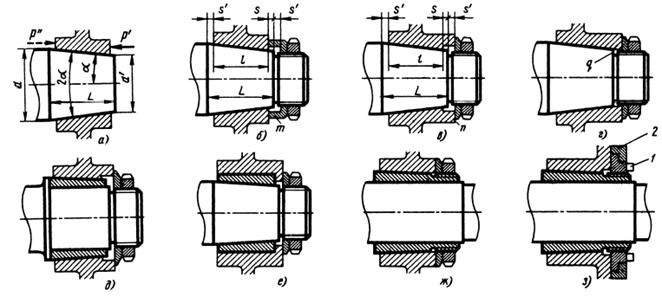

Рис. 1. Конусные соединения

Прессовые конусные соединения (рис. 1, а) применяют в глухих и редко разбираемых соединениях, затяжные (рис. 1, б, в) — в разборных.

Конические поверхности вала и ступицы обрабатывают, как правило, по 7-му квалитету точности, параметры шероховатости Ra = 0,32 — 1,25 мкм.

В ответственных разборных соединениях конусы притирают по краске до получения контакта на площади не менее 80% поверхности конуса.

Для облегчения притирки и повторных переборок целесообразно выпускать конус вала из отверстия ступицы на величину s = 1,4 - 2 мм (виды б, в). Иначе на стенках отверстия в точках q (вид г) при притирке образуется кольцевая ступенька, затрудняющая перемещение ступицы вдоль вала.

Свешивающуюся часть конуса перекрывают чашечной шайбой m (вид б) или кольцевым выступом п на ступице (вид в) с запасом s' на осевое перемещение ступицы при затяжке. Учитывая возможность смятия посадочных поверхностей в эксплуатации, запас делают равным (1,5—2)h, где h —расчетное осевое перемещение втулки при первоначальной затяжке.

Резьба вала также должна быть выполнена с запасом s'.

Во избежание уменьшения рабочей длины соединения при переборках противоположный конец конуса должен выходить за ступицу на величину не менее s'.

Таким образом, длина конуса вала должна быть равна L = l + s + s' (l - длина рабочей поверхности ступицы).

В соединениях, подвергающихся циклическим нагрузкам, во избежание наклепа и сваривания посадочных поверхностей вводят промежуточные втулки из твердых бронз (БрКМц-3-1 или БрБ2) с наружной (рис. 1, д) или внутренней (вид е) конусностью. Центрирование происходит по двум поверхностям, что предъявляет повышенные требования к точности изготовления втулок.

Целесообразнее применять гальваническое или термодиффузионное покрытие контактных поверхностей мягкими металлами (Сu, Zn). Такие покрытия не только предотвращают сваривание, но и значительно повышают несущую способность соединения.

При установке деталей на длинных валах, а также при необходимости регулирования в широких пределах осевого положения деталей на валу применяют затяжные втулки (вид ж, з).

В конструкции з предусмотрено съемное устройство. При отвертывании гайка 1, упираясь ребордой в шайбу 2, привернутую к ступице, стягивает ступицу с вала.

Сборка неподвижных конических соединений.

В машиностроении зубчатые колеса, шкивы, маховики, различные муфты часто сопрягаются с валом при помощи конусных соединений, которые обеспечивают точное центрирование деталей и позволяют избежать их осевого перемещения.

Конусное соединение собирают с большим натягом, который осуществляется за счет напрессовки ступицы на вал. Насаженную на вал деталь крепят гайкой с шайбой.

При конусном соединении не требуется больших усилий для насадки ступицы на вал, соединение легко собирается - в этом его преимущество перед цилиндрическим соединением.

Перед сборкой конусного соединения необходимо проверить посадку охватывающего конуса на конце вала. Конус охватывающей детали должен плотно по всей длине соприкасаться с поверхностью конуса вала. Неточное прилегание деталей соединения устраняется шабрением внутренней поверхности ступицы. Для предотвращения заедания и задиров конусные поверхности перед сборкой смазывают машинным маслом. В связи с тем что при сборке неподвижных соединений возникают силы, стремящиеся разорвать ступицу охватывающей детали, особое внимание нужно обратить на величину усилия, с которым охватываемая деталь запрессовывается в отверстие. Следует применять сбороч-ные приспособления, обеспечивающие необходимый расчетный натяг в соединении.

Важной характеристикой правильности сборки неподвижного конусного соединения, затягиваемого гайкой, является зазор (Д) между торцами вала и ступицы. Зазор свидетель-ствует о наличии натяга в сопряжении по конусной поверхности. Этот натяг при необхо-димости можно увеличить дополнительной подтяжкой гайки.

При сборке конусных соединений нужно контролировать глубину запрессовки или затяжку гайки. Эти величины даются в технических условиях на сборку соединения, приводимых на чертеже или в карте технологического процесса. Нарушение этих условий может привести к перегрузке соединения и к аварии.

Трубные соединения

Трубное гидравлическое соединение с врезным кольцом состоит из корпуса резьбового соединения

врезное кольцо накидная гайка корпус адаптер

Фитинги, обеспечивающие резьбовые соединения для гидравлических систем, благодаря своей конструкции делают возможным простой, надежный и безопасный монтаж гидравлических труб и резьбовых соединений.

Резьбовые соединения для гидравлических труб имеют значительные преимущества перед

соединениями на основе сварных швов:

• очень простой и выгодный монтаж - не требуется специального оборудования и помещений для работы - не надо монтажных стапелей и вытяжной вентиляции для сварщиков;

• создают высокую производительность - время монтажа гидравлического трубопровода

сокращается на 60-70% по сравнению со сваркой;

• создают возможность монтажа труб непосредственно на собираемом Изделии даже в

• создают принципиальную возможность прокладки трубопровода высокого давления, например во взрывоопасных и пожароопасных условиях;

• создают возможность прокладки трубопровода для широкого диапазона рабочих сред;

• создают значительную и постоянную экономию средств - не требуется высококвали-фицированные сварщики 5-6 разрядов, монтаж делают слесари механосборочных работ;

• создают технологически высокое качество Изделия - нет необходимости использовать

рентгеноконтроль после монтажа трубопровода;

• создают отличную повторяемость Изделий;

• создают возможность производить Изделия как мелкими сериями на малом предприя-тии, так и организовать крупносерийную сборку с одинаковым качеством;

• любые возможные модификации и изменения в гидравлических трубопроводах могут быть сделаны максимально быстро за счет простоты, лёгкости и низкой стоимости монтажа;

• создают возможность оперативного ремонта трубопровода практически в любых условиях за счет простоты, лёгкости и низкой стоимости монтажа.

Перечисленные преимущества трубных соединений позволяют производить экономически выгодные изделия современного качества практически в любых условиях и любых количествах.

Трубные резьбовые соединения – фитинги выпускаются в "легкой" (до 315 кгс/см)

Неподвижные разъемные соединения широко применяются в оборудовании. К ним относятся соединения с гарантированным натягом, которые образуются при сборке путем напрессовывания одной детали на другую или при тепловом воздействии на одну из них.

Сборка напрессовыванием осуществляется при приложении к одной из деталей соединения осевой силы, под действием которой они перемещаются навстречу друг другу. При сборке цилиндрического соединения по мере увеличения поверхности соприкосновения деталей усилие запрессовки возрастает до некоторого максимума. Когда запрессовываемая деталь войдет на всю длину отверстия, дальнейшее ее продвижение происходит под действием постоянного усилия. Величина усилия зависит от скорости относительного перемещения деталей, при повышении которой оно уменьшается.

Усилие, необходимое для распрессовки соединения, часто значительно превосходит усилие запрессовки.

По значению усилия запрессовки (выпрессовки) с коэффициентом запаса, равным 1,5—2, подбирают соответствующее оборудование. Для запрессовки небольших деталей (штифтов, втулок, заглушек и др.) пользуются ручными инструментами. При значительных усилиях запрессовки необходимы прессы (винтовые, гидравлические, пневматические, пневмогидравлические).

Перед сборкой с сопрягаемых поверхностей необходимо удалить имеющиеся заусенцы и забоины и очистить детали. Если обе сопрягаемые детали стальные, то их следует смазать машинным маслом.

Сборка при тепловом воздействии осуществляется путем нагревания охватывающей или охлаждения охватываемой детали. Прочность таких соединений при передаче крутящего момента или осевого усилия в 3 раза больше прочности соединений, полученных обычнымзапрессовыванием одной детали в отверстие другой. Объясняется это тем, что при таком способе сборки неровности сопрягаемых поверхностей не сглаживаются как при запрессовывании, что увеличивает величину натяга. Тепловое воздействие применяется при сборке цилиндрических и конических соединений.

Сборка с нагреванием. Общий нагрев деталей производится в газовых, электрических печах или в жидкой среде. В качестве жидкости используются вода и минеральные масла. При повышенной температуре нагрева применяется касторовое масло. Крупногабаритные детали подвергают местному нагреву, обычно газовым пламенем. Не рекомендуется нагревать детали выше 450 °С.

Сборка с охлаждением. Если охватывающая деталь имеет большой вес и габариты и сложно обеспечить ее нагрев, то применяют сборку с охлаждением охватываемой детали. Применение холода целесообразно во всех случаях, когда посадочные места расположены на концах вала или близко к ним.

В качестве охлаждающей жидкости при сборке неподвижных соединений в машиностроении чаще применяется азот. При использовании метода охлаждения значительно сокращается трудоемкость сборки, повышается качество неподвижных соединений за счет применения больших натягов, исключаются последующие операции после запрессовки.

Охлаждение применяется при установке в отверстия деталей бронзовых, стальных и чугунных втулок, а также для установки на валы полумуфт, зубчатых колес, дисков, маховиков и др. деталей.

Неподвижные разъемные соединения широко применяются в оборудовании. К ним относятся соединения с гарантированным натягом, которые образуются при сборке путем напрессовывания одной детали на другую или при тепловом воздействии на одну из них.

Сборка напрессовыванием осуществляется при приложении к одной из деталей соединения осевой силы, под действием которой они перемещаются навстречу друг другу. При сборке цилиндрического соединения по мере увеличения поверхности соприкосновения деталей усилие запрессовки возрастает до некоторого максимума. Когда запрессовываемая деталь войдет на всю длину отверстия, дальнейшее ее продвижение происходит под действием постоянного усилия. Величина усилия зависит от скорости относительного перемещения деталей, при повышении которой оно уменьшается.

Усилие, необходимое для распрессовки соединения, часто значительно превосходит усилие запрессовки.

По значению усилия запрессовки (выпрессовки) с коэффициентом запаса, равным 1,5—2, подбирают соответствующее оборудование. Для запрессовки небольших деталей (штифтов, втулок, заглушек и др.) пользуются ручными инструментами. При значительных усилиях запрессовки необходимы прессы (винтовые, гидравлические, пневматические, пневмогидравлические).

Перед сборкой с сопрягаемых поверхностей необходимо удалить имеющиеся заусенцы и забоины и очистить детали. Если обе сопрягаемые детали стальные, то их следует смазать машинным маслом.

Сборка при тепловом воздействии осуществляется путем нагревания охватывающей или охлаждения охватываемой детали. Прочность таких соединений при передаче крутящего момента или осевого усилия в 3 раза больше прочности соединений, полученных обычнымзапрессовыванием одной детали в отверстие другой. Объясняется это тем, что при таком способе сборки неровности сопрягаемых поверхностей не сглаживаются как при запрессовывании, что увеличивает величину натяга. Тепловое воздействие применяется при сборке цилиндрических и конических соединений.

Сборка с нагреванием. Общий нагрев деталей производится в газовых, электрических печах или в жидкой среде. В качестве жидкости используются вода и минеральные масла. При повышенной температуре нагрева применяется касторовое масло. Крупногабаритные детали подвергают местному нагреву, обычно газовым пламенем. Не рекомендуется нагревать детали выше 450 °С.

Сборка с охлаждением. Если охватывающая деталь имеет большой вес и габариты и сложно обеспечить ее нагрев, то применяют сборку с охлаждением охватываемой детали. Применение холода целесообразно во всех случаях, когда посадочные места расположены на концах вала или близко к ним.

В качестве охлаждающей жидкости при сборке неподвижных соединений в машиностроении чаще применяется азот. При использовании метода охлаждения значительно сокращается трудоемкость сборки, повышается качество неподвижных соединений за счет применения больших натягов, исключаются последующие операции после запрессовки.

Охлаждение применяется при установке в отверстия деталей бронзовых, стальных и чугунных втулок, а также для установки на валы полумуфт, зубчатых колес, дисков, маховиков и др. деталей.

Конические соединения (применение и основные параметры)

- Конические соединения широко используются в машинах, устройствах, оборудовании и трубопроводах. Угловые ошибки и отклонения в форме сопрягаемой поверхности влияют на качество конического соединения. Для повышения точности центрирования, несущей способности, износостойкости и затяжки соединений необходимо обеспечить равномерный контакт сопрягаемых поверхностей. Оптимальный контакт достигается путем шлифования конических поверхностей. Это позволяет погрешности угла конуса быть 4 дюйма. Однако это очень трудоемкая операция, которая нарушает совместимость парных конусов.

Основные термины, определения и обозначения допусков и посадок для конических швов (ST SEV 1779-79). Символ параметра, относящегося к внутреннему конусу, дополняется индексом I, а внешний конус дополняется индексом e. Основная плоскость — это плоскость 1 (рисунок 12.3) поперечного сечения конуса, для которого указан номинальный диаметр. Базовая плоскость 2. Это помогает определить осевое положение конкретного конуса относительно сопряженного конуса.

Поскольку точность зубчатых колес является сложной, контроль этих показателей является желательным. Людмила Фирмаль

Номинальные размеры конусов и их соединений: Большие и малые диаметры G-основания, указанные диаметры O5 и дополнительное размещение Рисунок 12.3 Поперечное сечение (сечения диаметром P5 обычно являются сечениями с указанными допусками на конусы); Длина конуса b и соединение bp осевое расстояние до определенного сечения B3 — с большой базы, bx — из любой точки. Угол конуса а является углом между генераторами продольного сечения конуса. Угол наклона a 2 — это угол между образующей конуса и его осью.

Конус С представляет собой отношение разности диаметров двух секций конуса (например, внутреннего конуса Р () к расстоянию b между: C = (P — ) , = 21 § (a 2). (12.1) Уравнение (12.1) показывает, что коническая поверхность характеризуется четырьмя фундаментальными параметрами P (I, b, a. Три независимы, а четвертый вычислим. Конус представляет собой коническое соединение Наиболее полная характеристика рабочих и конструктивных особенностей: уменьшенная конусность повышает точность центрирования компонентов.

Грузоподъемность сустава можно использовать для регулировки бокового давления в суставе и зазора в суставе или помех. Увеличивает осевое перемещение компонентов, соответствующих ГОСТ или OST. Конус базового расстояния (снаружи 2 внутри 2) — расстояние между основной плоскостью и базовой плоскостью. Если плоскости 1 и 2 совпадают, базовое расстояние равно нулю (рис. 12.3, в). Базовое расстояние соединения 2 — это осевое расстояние между базовыми плоскостями сопряженного конуса.

- Фактический конус и фактические или фактические размеры (ST SEV 301-76 и ST SEV 145-75) обозначены одним и тем же символом. Сделайте символ номинальным размером, но добавьте индекс a. Конус толерантности. Допуск — допуск на диаметр конуса. Равен некоторой разнице в предельном диаметре конуса по всей длине конуса (рис. 12.4). Оп к толерантности Определите поле допуска конуса. Если все точки фактической поверхности конуса находятся в этом диапазоне, а допуски на угол, круглость и прямолинейность генератора не устанавливаются индивидуально, это ограничивает все отклонения.

Допуск To5 ограничивает только отклонение диаметра конуса в сечении с заданным осевым положением (ST SEV 145-75). Значение допуска Укажите в соответствии с квалификацией ESDP SEV.t. е. TO = 1T и To = 1T. Допуски на форму конуса — округлость топливораздаточного устройства и прямолинейность генератора Tr — ограничивают отклонение поперечного сечения конуса и индивидуального продольного поперечного сечения (ST SEV 301-76). Конус на угол допуска — см. §12.1 Осевой допуск Tg (внешний Ti, внутренняя диаграмма 12.5) конуса равен разнице между осевыми отклонениями выше и ниже конуса.

В производственном процессе возможно контролировать качество машин, деталей и деталей статистическими методами и обеспечивать заданное значение LT. Людмила Фирмаль

Осевое отклонение конуса — верхнее (внешнее exz и внутреннее E8g) — максимальное предельное отклонение осевого конуса, определяемое нижним отклонением диаметра конуса (внешний e1 и внутренний E1) в основной плоскости. Нижний (e1g-внешний и E1g-внутренний конусы) — осевое отклонение максимального ограничивающего конуса, определяемое по верхнему отклонению диаметра конусов в основной плоскости (внешний ez и внутренний E8).

Основное отклонение конуса (er w1n-external, Er pip-inner) рассчитывается по главному отклонению поля допуска конуса в главной плоскости (это конус C со знаком минус, указывающим главное отклонение диаметра конуса). Разделенное частное). Осевое смещение конуса отсчитывается от основной плоскости. Положительный, если ориентирован сверху конуса, и отрицательный, если ориентирован сверху конуса. Рисунок 12.5.

Осевое отклонение конуса, осевой допуск конуса и все типы их соединения зависят от отклонения и допуска диаметра конуса.OaL (a 2) = (eI2) ei от треугольника (см. Рис. 12.5). 2 (а 2) = С, так Toeh = EIS. Аналогичным образом получим формулу для расчета всех осевых отклонений конуса. E8r (ez) = E1 (e1) C; E1r (e1 ^ = E8 (ez) C (12,2) и его осевой допуск Ty = 1Te1C-, Ta-TG ^ C. (12,3) Коническая посадка определяет характер конической Соединение по разнице диаметров внутреннего и наружного конусов в поперечном сечении (до сборки), которые объединяются после фиксации осевого положения. Коническая посадка имеет зазор (рис. 12.6, а), переход (рис. 12.6, б) и посадку с натягом (рис. 12.6, в).

Маржинальный разрыв и интерференция конусных посадок также делятся на максимальные и минимальные. Согласно способу фиксации относительных положений сопряженных конусов, посадка делится на фиксированные посадки путем объединения конструктивных элементов. На заданном осевом расстоянии Рисунок 12.6 При заданном взаимном осевом смещении от исходного положения. Для данной толкающей силы. Первые два метода фиксации сопряженного конуса позволяют получить посадочные места для всех трех групп (зазор, переход и посадка с натягом).

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: