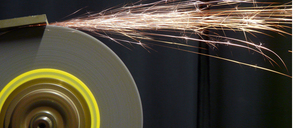

Обработка металла абразивным инструментом кратко

Обновлено: 28.06.2024

Абразивные материалы (абразивы) – материалы, которые используются для зачистки и шлифования поверхностей из металла, пластика, минералов, стекла, дерева и т.д. Они обладают повышенной твердостью, поэтому широко применяются для порезки, хонингования, суперфиниша.

Изготовление любых деталей в производственных условиях предполагает обработку поверхностей абразивами. Доводка готовых изделий осуществляется с помощью абразивного инструментария – наждачной бумаги, шлифовальных кругов, полировальных дисков и т.д. Выбор абразива и метода обработки определяются степенью твердости материала и целями его дальнейшего применения.

Что такое абразивные материал

Абразивными называются материалы, обладающие высокой степенью твердости по сравнению с обрабатываемыми поверхностями. Они предназначены для механической зачистки, порезки, шлифования, полирования или заточки других материалов. Условно все абразивы подразделяют на два типа:

- природные;

- искусственные (синтетические).

Существует множество материалов с высокими абразивными свойствами, которые применяются в промышленности. Работоспособность абразивов определяется несколькими параметрами:

- материалом зерна;

- степенью зернистости;

- конфигурацией инструментария.

Износоустойчивость шлифматериала зависит от показателей твердости, химической неактивности резцовых составляющих, их термостойкости и т.д. Зачастую под абразивами понимают сверхпрочные материалы, такие как кварц или алмаз. Но в некоторых случаях даже мягкие абразивные материалы могут использоваться для шлифования или полирования.

Абразивной способностью обладают все материалы, имеющие определенную степень твердости, вязкости, износоустойчивости и форму абразивных зерен. Именно на существенном различии степени твердости основаны механические принципы шлифования, порезки и полирования материалов.

Технические характеристики абразивов определяют двумя способами:

- по минералогической шкале (шкала Мооса);

- вдавливанием пирамиды из алмаза в испытуемый материал.

Под абразивной способностью следует понимать возможность одних материалов обрабатывать другие. В производстве используются только те инструменты, которые обладают достаточной механической прочностью. Это позволяет минимизировать затраты на частую замену разрушившихся абразивов.

Абразивы, применяемые для обработки металла

Для этой цели используют природные и искусственные абразивы. Их общее свойство — зернистая структура. Каждое зерно является маленьким резцом. Резцы имеют разные размеры и разную степень твердости, поэтому, проходя по поверхности, удаляют верхний слой на различную глубину. Крупнокристаллические составы востребованы для грубой обработки, мелкокристаллические — для финишной.

Абразивные инструменты бывают:

- жесткими (зерна связаны между собой) — круги, сегменты, бруски;

- мягкими (зерна наклеиваются на бумагу, кожу, ткань).

Вид абразива определяют, в зависимости от того, какими характеристиками обладают обрабатываемые материалы. Перечень абразивов:

Виды абразивных материалов

Абразивные материалы классифицируют по нескольким критериям:

- степень твердости – сверхтвердые, твердые и мягкие;

- размер шлифовальных частиц – грубые, средние и тонкие;

- химический состав – природные и синтетические.

Пригодность абразивных материалов к механической обработке определяется кристаллографическими, термическими, химическими и физическими свойствами. Немаловажное значение в определении степени износоустойчивости абразивов имеет их способность к истиранию, разламыванию и плавлению во время обработки.

Вид абразивного материала определяют по степени его зернистости. Для этого его просеивают через сито с определенным размером ячеек. Величина абразивных зерен характеризуется фракцией. Она может быть мелкой, крупной, предельной, комплексной или основной. После просеивания материала определяется процентное содержание основной фракции, которая впоследствии обозначается индексами Д, Н, В И П.

Твердость абразивных материалов влияет на сферу их применения и особенности механической обработки. Сверхтвердые абразивы с крупными зернами используют для грубой шлифовки и зачистки поверхностей, а более мягкий абразивный материал применяют для полировки и финишной обработки деталей.

Абразивные минералы

Абразивы могут быть классифицированы как природные или синтетические. При обсуждении абразивных материалов, натуральные материалы традиционно считаются лучшими, но достижения в области технологии материалов привели к тому, что эти различия стали менее заметны. Многие синтетические абразивные материалы эффективно заменяют натуральные минералы, отличаясь лишь тем, что синтетические минералы изготовлены искусственно, а не найдены в природном месторождении. К тому же примеси в природных минералах могут сделать их менее эффективными.

Некоторые натуральные абразивные минералы:

- Кальцит (карбонат кальция)

- Корунд

- Алмазная пыль (широко используются синтетические алмазы)

- Пемза

- Песок

Некоторые абразивные минералы (такие, как оксид алюминия, оксид циркония ) возникают естественным путем, но достаточно редки, либо их разработка более трудоемка /дорогостояща чем получение синтетических аналогов.

Вот некоторые искусственные абразивные материалы:

- Боразона (кубический нитрид бора или CBN)

- Керамика

- Керамический оксид алюминия

- Керамический оксид железа

- Корунд (глинозем или оксид алюминия )

- Сухой лед

- Стекло (порошок)

- Абразивная сталь

- Карбид кремния (карборунд)

- Цирконий (оксид алюминия)

Природные абразивные материалы

В большинстве случаев естественный абразивный материал по своим техническим характеристикам – износоустойчивости, твердости, термостойкости – уступает синтетическим абразивам. Тем не менее, многие из них используются в промышленности для порезки и шлифования материалов. К наиболее распространенным из них относятся:

- гранат – природный минерал, состоящий из смеси изоморфных рядов, используется для резки и шлифовки;

- алмаз – минерал, обладающий алмазоподобной кубической формой углерода, который применяется для резки сверхпрочных материалов;

- корунд – бинарное соединение из кислорода и алюминия, использующееся для шлифовки в виде порошка;

- мел – углекислый кальций, который применяется для очень тонкой абразивной обработки;

- красный железняк – минерал железа, использующийся для полирования поверхности стекол и металла;

- пемза – пористая вулканическая порода, которую чаще используют для грубой шлифовки;

- трепел – сцементированная осадочная порода, которая используется в форме порошка для обработки металла и камней;

- кварц – диоксид кремния, который используется только в сочетании с водой для пескоструйной обработки камней;

- наждак – минеральное вещество, в состав которого входит корунд и магнетик; применяется для зачистки, шлифования и полирования поверхностей.

Природные абразивные материалы используют при изготовлении ручного и стационарного оборудования для механической обработки заготовок или готовых деталей. Сфера их применения определяется техническими и абразивными свойствами. Наиболее износоустойчивым и прочным является алмаз, который может использоваться как для порезки материалов, так и для шлифования поверхностей.

Абразивные чистящие средства, виды и применение

Наверняка многие из вас при покупке чистящих средств сталкивались с таким понятием Абразивные чистящие средства. Давайте разберем что же это? Какие виды абразивных чистящих средств бывают? Для чего они необходимы и как их использовать во время уборки?

Абразивные чистящие средства- это средства или материалы обладающие высокой твердостью и содержащие вещества способствующие удалять сложные и объемные загрязнения с различных поверхностей.

Такие вещества и материалы значительно сокращают время работы профессионального уборщика, повышают её эффективность и увеличивают срок эксплуатации убираемой поверхностей.

Абразивные чистящие средства бывают сухие и жидкие, а также к ним относятся материалы имеющие абразивные свойства.

Сухие, порошкообразные чистящие средства.

Очень популярные и распространенные чистящие средства применяются в различных сферах как при уборке квартир так и при уборки крупных производственных и торговых площадей. Имеют в своем составе мелкие минеральные частицы (кальций, кварц, диоксид кремния, полевой шпат и т.д.) и активное вещество для удаления маслянистой пенки, например, в раковине после мытья посуды. Широко используются при подготовке к полировке, и удалению ржавчины так как содержат кислоты в качестве ингредиента (щавелевая, гидросульфат натрия).

Жидкие абразивные чистящие средства.

Содержат в себе суспензию абразивных частиц в жидкой массе, и являются более мягкими абразивами. Чаще используются при очистке поверхностей имеющих глянцевое или ламинированное покрытие, или же стекло (мойка окон, зеркал, керамической плитки).

Абразивные материалы и инструменты.

Губки с покрытием тонкой стальной проволокой в сочетании с мыло содержащими чистящими средствами обеспечат не только чистоту, но привлекательный внешний вид. Хотя срок эксплуатации таких материалов весьма не велик. Так же к подобным материалам можно отнести губки из износостойких материалов, медная сетка, проволока из нержавеющей стали или нейлона. Такие материалы направленны на механическую работу и не пропитываются чистящими средствами.

Губки с цветным кодированием означают степень жесткости и изготовлены из синтетического волокна, абразивных материалов и смол. Голубая и белая более мягкие и предназначены для деликатной уборки (стекловолокно, керамика, хромированные поверхности). Зеленая и черная используются для более жесткой чистки, например, сковороды. Клининговые компании и их уборщики используют скребки и губки, изготовленные с добавлением волокон агавы и синтетических волокон.

Дезинфицирующие абразивные средства.

Такие средства содержат антибактериальные химические средства, а также сосновое масло, четвертичные аммониевые соединения, гипохлорит натрия, которые позволяют устранить бактерии и микроорганизмы с загрязненной поверхности. Эти средства помечаются как дезинфицирующие и регистрируются органами по охране окружающей среды РФ.

Осторожно: Используйте абразивные чистящие средства по назначению и после ознакомления с инструкцией производителя дабы избежать негативного воздействия на некоторые поверхности, либо доверьте уборку профессиональной клининговой компании.

— Доверьтесь профессионалам! Ждем ваших звонков по телефону ☎

Искусственные абразивные материалы

Широкое применение в промышленности нашли синтетические абразивные материалы. В отличие от природных, они обладают лучшими эксплуатационными характеристиками. Большая однородность основных фракций обеспечивает качественную обработку поверхностей из металла, пластика, стекла, дерева, камня и т.д.

В производственных условиях для шлифования и порезки материалов могут использоваться:

- эльбор (боразон) – обработка стали и металлических сплавов;

- купрошлак – механическая очистка деревянных, металлических и бетонных покрытий;

- бор-углерод-кремний – шлифование стекла, камней, цветных и черных металлов;

- искусственный алмаз – обработка металлических деталей и камня;

- карборунд – обработка титана, цветного металла, стали и других сплавов;

- карбид бора – шлифование черного металла и поверхностей стекла;

- электрокорунд – преимущественно обработка черных металлов;

- диоксид титана – полирование деталей из цветных металлов;

- фианит – обработка металлических поверхностей;

- диоксид олова – полирование стекол и металлов;

- стальная дробь – шлифование мягкого камня (мрамора).

Сыпучие абразивные материалы используются в пескоструйной обработке, а также при изготовлении шлифовальных и полировальных кругов. Сверхпрочные абразивы применяют для порезки древесины, стекла или металлических сплавов.

Чистящие инструменты

В группу абразивных продуктов входят очищающие инструменты, которые давно применяются в домашнем использовании. Наиболее популярный продукт из этой категории – это губки. Чаще всего хозяйки применяют губки с покрытием из тонкой металлической проволоки, которая реализует абразивный эффект.

Ими чистят стальные поверхности перед полировкой. Для удаления загрязнений применяют губку, а также моющее средство на основе мыла. Однако этот метод чистки применяют при крайней необходимости, в противном случае поверхность быстро портится.

Для изготовления чистящих губок используют износостойкие материалы: медную сетку, проволоку из нержавейки или нейлона. Такие инструменты применяют без моющих средств, они созданы для механического удаления загрязнений.

Абразивными губками с цветовым кодированием проводят чистку разных поверхностей. Как их ещё называют, скребки, применяют во время строительных работ. В состав инструментов входят синтетические волокна, абразивные материалы, смола. Их используют для простой или сложной уборки.

Губки голубого и белого цвета применяют для деликатной чистки стекла, керамики, хромированного металла. Изделия зелёного и чёрного цвета используют для устранения трудновыводимых пятен (чистка нагара на сковороде, старого жира в духовке и т. д.).

В последнее время стали популярными меламиновые губки, этот материал используют для звуковой или теплоизоляции. Изделие качественно очищает поверхности без применения моющих средств. Единственный их минус в том, что они быстро стираются.

При изготовления такой губки меламиновая смола проникает в поры, вследствие чего она становится очень жёсткой. Её сравнивают с тонкой наждачкой, которая с лёгкостью удаляет пятна. Благодаря полой микроструктуре изделие впитывает грязь, которая остаётся между нитями меламина.

Методы абразивной обработки

Природные и синтетические абразивные материалы успешно применяются в следующих видах механической обработки:

- круглое шлифование – механическая обработка отверстий, сферических и цилиндрических поверхностей;

- бесцентровое шлифование – механическая обработка обоймы подшипников, наружных или внутренних поверхностей;

- плоское шлифование – механическая обработка вертикальных и горизонтальных поверхностей несложной геометрии;

- ленточное бесцентровое шлифование – обработка сложных профилей и других наружных поверхностей;

- разрезание – демонтаж и затоговительное производство;

- притирка – механическое притирание поверхностей;

- гидроабразивная обработка – струйная очистка различных поверхностей;

- ультразвуковая обработка – изготовление штампов и пробивка сквозных отверстий в металле;

- пескоструйная обработка – грубая очистка поверхностей от ржавчины, краски и других типов загрязнений;

- магнитно-абразивная обработка – очистка и шлифование материалов в магнитном поле с помощью намагниченного сыпучего абразива;

- хонингование – шлифование отверстий в металлических насосах, трубах, цилиндрах;

- полирование – устранение шероховатостей на поверхности;

- суперфиниш – сверхтонкая полировка готовых изделий из металла, стекла, камня и т.д.

Для вышеперечисленных типов обработки используются разные абразивные материалы. Шлифование, пескоструйная очистка и другие типы механической отделки позволяют добиться желаемой степени ровности и гладкости поверхностей.

Состав абразивных средств

Эти продукты применяют для быстрой чистки грязи, сложных пятен, налёта, твёрдых отложений. Они позволяют быстрее проводить уборку при условии своевременного использования. Единственный минус таких очистителей в том, что через некоторое время на поверхности появляются царапины.

Абразивные чистящие средства поступают в продажу в форме порошка, пасты или суспензии. Они состоят из поверхностно-активных веществ (ПАВ), натриевой соли метакремниевой кислоты, пищевой соды, триполифосфата натрия, дезинфицирующих компонентов с включением хлора или без него.

Для придания приятного аромата используются отдушки. Чтобы проявились абразивные свойства, используют тщательно измельчённый песок, пемзу, мел, буры и т. д.

Степень абразивности чистящих средств отличается: чем крупнее частички, тем оно абразивнее, чем мельче, тем деликатнее. Сухие и жидкие продукты содержат жиры, которые смягчают агрессивное действие частичек. В группу абразивов входят следующие инструменты: губки, скребки, камни и т. д.

Абразивный эффект реализуется за счёт разнообразных компонентов. Чистка облегчается благодаря кремнезёму, полевым шпатам и другим минералам. Кроме того, загрязнения удаляются с помощью тонкой проволоки, меди, нейлона, меламина.

В состав пастообразных средств входит пемза, которая гарантирует мягкий абразивный эффект. Кроме того, они содержат следующие компоненты: вода, глицерол, этандиол-1,2. Благодаря этим ингредиентам паста медленнее высыхает, смягчает кожу на руках после попадания на неё химических веществ.

При использовании моющего средства с абразивными частицами повышается вероятность возникновения царапин. Фарфоровая и эмалевая поверхность становится тусклой, а при злоупотреблении абразивов на нержавеющей стали повреждается полировка.

Не рекомендуется агрессивные очистители применять для чистки стекла, мрамора или ламината. В таких случаях лучше отдать предпочтение мягким средствам. Если же пятна не исчезнут, то можно попробовать деликатные абразивы. В любом случае перед применением чистящих продуктов следует тщательно изучить инструкцию по применению.

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструмента

Абразивный инструмент, который применяется наиболее широко, можно отнести:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.

Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментом

Ручное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

-

. . . .

- Орбитальная шлифовальная машина.

- Калибровально-шлифовальный станок. . .

- Штукатурная терка.

Из чего изготовляется абразивный инструмент

Изначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

Природные абразивы

К данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.

Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.

Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивы

Данные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердость

Помимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Эти частицы могут отличаться между собой происхождением, зернистостью и ценой. Наилучших результатов обработки можно добиться, используя инструмент с микрокристаллами неправильной формы. Но в первую очередь внимание нужно обращать на степень зернистости и свойства крупиц, которые определяют качество работы.

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Сфера использования абразивной обработки

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Относящийся к рассматриваемой категории инструмент может использоваться для обработки изделий в виде автоматизированной линии или же вручную. Последний вариант часто используется в небольших мастерских, а вот для более крупных предприятий, занятых в серийном и массовом производствах уместнее всего использовать для финишной обработки изделий автоматические агрегаты.

Виды инструмента для заточки

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

- заточные;

- шлифовальные;

- зачистные;

- отрезные.

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Круг абразивный шлифовальный

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги бывают двух видов:

Первые предназначены для резки твердых неметаллических и металлических материалов, в том числе мрамора, кирпича, гипсокартона, сплавов цветных металлов и других. Шлифовальные круги чаще всего используют для шлифования и заточки деталей, выполненных из тех же самых материалов.

Оба вида абразивных кругов одинаково востребованы на производстве. Их используют для обработки на соответствующего типа станках — шлифовальных и отрезных.

Необходимый результат при использовании абразивных кругов получают путем воздействия острыми вершинами абразивных частиц, которые во время вращения круга врезаются в обрабатываемую поверхность. Как правило, эти частицы имеют размер от 100 до 2000 мкм. Следует заметить, что с увеличением размера и твердости зерен абразива повышается и производительность круга.

Шкурка шлифовальная тканевая

Тканевая шлифовальная шкурка также активно применяется на промышленных предприятиях. Широкое распространение она получила в таких сферах, как электронная и строительная, деревообрабатывающая и мебельная промышленность, а также авиация и металлургия.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифшкурка — это универсальный абразивный материал, который можно использовать для обработки любых материалов. Чаще всего же она применяется для шлифования мрамора, кожи, бронзы, стекла, конструкционных сталей, дерева, титановых сверхпрочных сплавов.

Обладая прекрасной эластичностью, шлифовальные шкурки прекрасно подходят для обработки криволинейных сложных поверхностей, а также для размерного и декоративного шлифования.

Брусок для заточки ножей и шлифования

Большой популярностью в качестве абразивного инструмента пользуются и бруски для заточки ножей и шлифования. Основное их назначение — заточка изделий, осуществляемая вручную. Тем, кто собирается использовать этот инструмент впервые, хочется дать совет — выбирайте максимально длинную модель, а вот на ширину внимание можно не обращать.

Производители выпускают бруски для заточки разных типов. Наиболее распространены бруски натуральные. В последнее время у них появилась альтернатива — синтетические бруски.

Виброгалтовка и абразивы для неё

Виброгалтовкой принято называть влажную обработку изделий с применением рассматриваемого инструмента, для выполнения которой используется специальное оборудование, которое в своем составе должно иметь подвод и устройство стока воды.

Важной характеристикой, которой должны обладать машины, предназначенные для проведения виброгалтовки, является наличие у них техпроцесса. Для выполнения виброгалтовки традиционно используются абразивы многоразового назначения. Как показывает практика, одного материала достаточно на несколько месяцев активной эксплуатации.

Процессы, относящиеся к абразивной обработке

Чаще всего к этому виду инструмента прибегают, когда возникает необходимость придать поверхностям деталей определённые свойства, чего невозможно сделать, используя другие металлообрабатывающие станки и инструменты. Для приведения изделий к необходимым параметрам они могут подвергаться следующим процессам абразивной обработки:

- Шлифование;

- Полирование;

- Притирка и доводка;

- Хонингование и др.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Полирование — процедура, в процессе которой поверхности приобретают идеальную гладкость. Подобный вид обработки осуществляется с помощью специальных кругов из фетра или сукна, имеющих на поверхности предварительно нанесенную абразивную пасту или смоченный жидкостью порошок.

Доводка — процесс абразивной обработки, позволяющий обеспечить изделиям более точные размеры, а также их максимально точную состыковку между собой. Этот рабочий процесс выполняется с помощью притира — инструмента, содержащего на поверхности мелкокристаллические абразивы, смоченные водой.

Абразивный инструмент широко востребован не только в промышленности, но и в бытовой сфере. Ведь часто возникают ситуации, когда необходимо придать изделиям необходимые эстетические свойства и рабочие характеристики.

Проще всего этого добиться с помощью такого рода инструмента, который сегодня производители выпускают в различных вариантах в зависимости от его назначения. Это предопределяет задачи, для решения которых он может использоваться. Именно это и должно быть основным критерием выбора такого инструмента. Но нужно учитывать и другие факторы, прежде всего, показатели твердости материала, для обработки которого приобретается изделие для заточки. Только в этом случае работа будет выполнена быстро и эффективно.

Под абразивной обработкой подразумевается физическое воздействие твердых частиц рабочего органа инструмента на заготовку. Простейшим примером абразивной обработки может послужить заточка ножа на корундовом бруске. Основными развитыми направлениями этого типа обработки металла является резка и шлифовка. Причем самые высоколегированные металлы легко поддаются воздействию абразивных материалов. Для достижения требуемой точности и качества обработки поверхностей применяется несколько технологий абразивной обработки металлов.

Одной из самых распространенных является резка, примером как это реализовано может послужить обычная угловая шлифовальная машина (Болгарка), резка металла абразивными дисками повсеместно применяется в современной промышленности. Основное преимущество резки металла абразивными материалами это достаточно высокая точность и скорость, к минусу можно отнести сильный нагрев металла в зоне разреза, так- же возможно изменение свойств самого метала.

Основные технологии абразивной обработки металлов

Гидроабразивная резка

Но существуют и своего рода уникальные системы абразивной резки такие как гидроабразивная резка. Из названия понятно, что в процессе так- же участвует жидкость — вода, она нужна для передачи энергии и нужного ускорения абразивным частицам, которые непосредственно режут металл. Плюс ко всему вода является охладителем обрабатываемого материала, именно поэтому заготовка обрабатываемая таким способом не подвергается воздействию высоких температур, деформирующих деталь.

Также очень распространённой является абразивная шлифовка — воздействие на поверхностный слой металла для придания ему необходимой ровности и гладкости. Для этого типа обработки, как и для резки, применяются в основном абразивные шлифовальные диски, отличающиеся от отрезных большей толщиной, так как для шлифовки используется сама плоскость диска.

Но как быть с поверхностями, не имеющими ровных плоскостей? Именно для этого существует так называемая Пескоструйная обработка. Принцип её достаточно прост, В мощный поток воздуха подаются абразивные частицы, которые ударяясь о поверхность обрабатываемой детали, оставляют микро царапины. Качество поверхности, при таком способе обработки зависит от размеров частиц и типа абразивного материала.

Магнитно абразивная обработка металлов

Для многих экзотичной покажется Магнитно абразивная обработка металлов. Суть её заключается в движении обрабатываемой заготовки в массе абразивных частиц, удерживаемых магнитным полем. С помощью изменения интенсивности магнитного поля можно регулировать режим обработки на всех этапах.

Сегодня современной промышленности невозможно обойтись без применения абразивных материалов и методов обработки. С развитием технического прогресса абразивная обработка находит всё большее применение в разных отраслях. И по сей день создаются новые способы обработки, для внедрения их и в технологические процессы, ранее в которых абразив был, не применим. Это связано с простотой применения технологий абразивной обработки и доступностью расходных материалов. Современные абразивы способны хорошо работать не только с металлами, но и с другими твёрдыми материалами. А широкий спектр разнообразия самих абразивных материалов позволяет добиться в процессе обработки даже зеркальных поверхностей.

Читайте также: