Контроль шпоночных соединений кратко

Обновлено: 04.07.2024

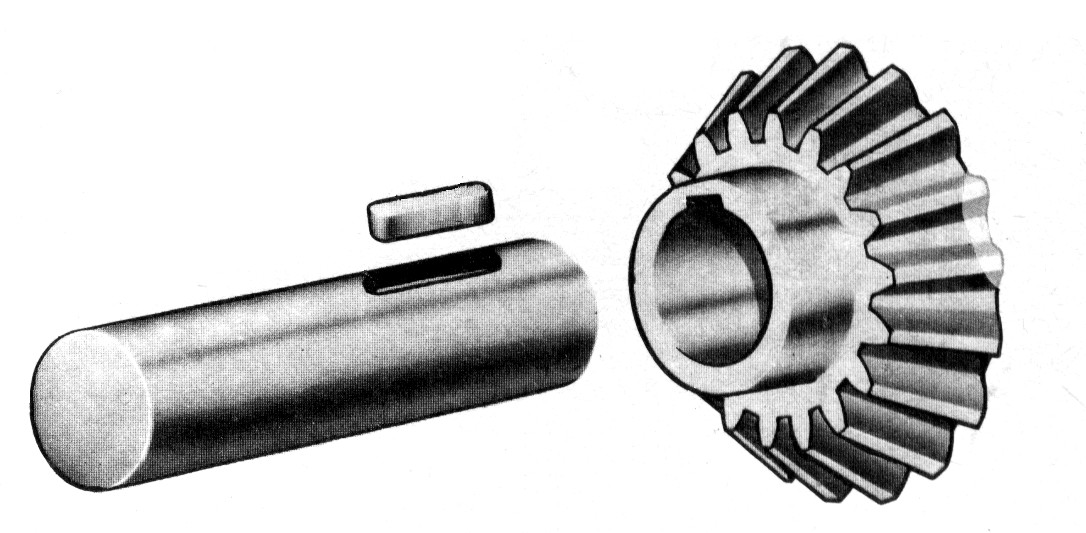

Шпоночное соединение — один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например, защита от поворота кронштейна тяжелой стойки при его продольном перемещении относительно неподвижной колонки (направляющее шпоночное соединение).

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. В стандартах предусмотрены разные исполнения шпонок: например, призматических шпонок с двумя закругленными торцами, с одним закругленным торцом, с незакругленными торцами, сегментные полной формы и со срезанным краем сегмента.

Наиболее часто применяются призматические шпонки. Они дают возможность получать как подвижные, так и неподвижные соединения. Длины шпонок выбирают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 40, 45, 50, 56, 63 и далее до 500 мм с полем допуска . Для длины глухого шпоночного паза установлено поле допуска .

Значения предельных отклонений глубин пазов на валу и во втулке в зависимости от высоты шпонки приведены в табл. 3.25, 3.26.

По высоте шпонки в сопряжении предусмотрено образование зазора по номиналу, для чего сумма глубин пазов превышает высоту шпонки.

Для образования неподвижных соединений можно использовать сегментные и клиновые шпонки. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

В отличие от соединений вал-втулка с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения -разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке (рис. 3.107).

На рисунке видно, что шпоночное соединение предполагает создание трех посадок: вал-втулка (центрирующее сопряжение), шпонка-паз вала и шпонка-паз втулки. В шпоночном соединении возможно и еще одно сопряжение — по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой (закрытый с двух сторон) паз на валу.

Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое

цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами.

Однако правильное назначение посадки для этого соединения существенно влияет на условия работы шпоночного сопряжения. Для повышения точности центрирования предпочтительно применение переходных посадок или даже посадок с небольшим натягом.

По высоте призматических и сегментных шпонок сопряжения практически отсутствуют, поскольку специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). В клиновых шпоночных соединениях зазор по высоте обычно выбирают продольным перемещением шпонки, но при этом зазор в центрирующем сопряжении (если он есть) также выбирают в одну сторону, что приводит к относительному смещению осей вала и отверстия.

Рекомендуемые поля допусков для соединений вал-втулка приведены в табл. 3.27.

Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо, блок зубчатых колес, полумуфта или другая деталь (здесь направляющей является вал со шпонкой). В подвижных соединениях часто используют направляющие шпонки с креплением к валу винтами. Шпонки могут быть также закреплены на втулке и служить для передачи крутящего момента или для предотврахцения поворота втулки в процессе ее перемещения вдоль неподвижного вала. Так, шпонка, закрепленная на кронштейне тяжелой стойки для установки измерительных головок типа микрокаторов, предназначена для предотвращения поворота кронштейна при его продольном перемещении по колонке стойки. В этом случае направляющей является колонка — вал со шпоночным пазом.

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b. Остальные размеры задаются так, чтобы максимально облегчить процесс сборки при сохранении необходимой надежности соединения. Допуски других элементов в шпоночных соединениях приведены в табл. 3.28.

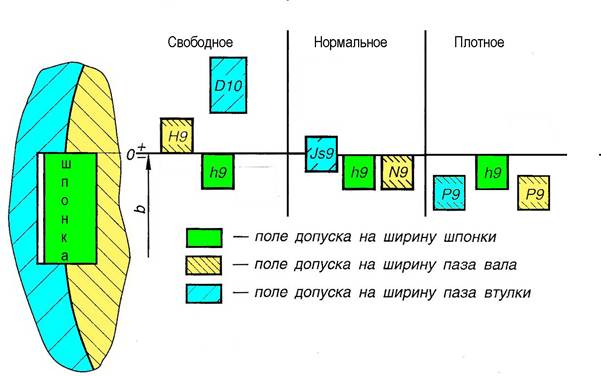

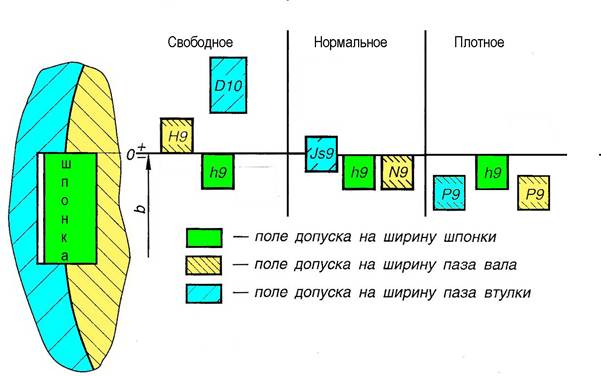

По сопрягаемому размеру (ширина шпонки и пазов вала и втулки) для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное (табл. 3.29).

Наибольшее распространение в общем машиностроении имеет нормальное соединение; свободное соединение применяют главным образом для направляющих шпонок, иногда при наличии объемной термообработки; плотное соединение — в случае реверсивного или старт-стопного режима вращения вала.

Для обеспечения собираемости шпоночного соединения к шпоночным пазам вала и втулки предъявляются определенные требования точности расположения. Устанавливаются допуски параллельности шпоночного паза относительно оси соответствующей ступени детали и его симметричности. Допуск параллельности определяется по классу относительной геометрической точности А и составляет около 60% от допуска на ширину шпоночного паза, а допуск симметричности, заданный в диаметральном выражении, составляет примерно четыре допуска ширины шпоночного паза:

Расчетные значения округляются до стандартных по ГОСТ 24643-81.

Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения

Условные обозначения на чертежах

Условное обозначение призматических шпонок включает следующие элементы:

Пример условного обозначения призматической шпонки исполнения 2 с размерами

Шпонка 2 — 4 х 4 х 12 ГОСТ 23360-78.

Пример условного обозначения призматической направляющей шпонка исполнения 3 с размерами

Шпонка 3 — 12 х 8 х 100 ГОСТ 8790-79.

Сегментные шпонки обычно применяют для передачи небольших крутящих моментов. Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80) выбирают в зависимости от диаметра вала.

Виды полей допусков ширины пазов для сегментных шпоночных соединений зависят от характера шпоночного соединения (табл. 3.30).

Для термообработанных деталей допускаются предельные отклонения ширины паза вала по , ширины паза втулки (соединение свободного типа).

Стандарт устанавливает следующие поля допусков размеров шпонок:

Условное обозначение сегментных шпонок включает следующие элементы:

Пример условного обозначения сегментной шпонки исполнения 2 с размерами

Шпонка 2 — 4 х 6,5 ГОСТ 24701-80.

Предельные отклонения размеров для клиновых шпонок такие, как и для призматических (ГОСТ 23360-78).

По ширине шпонки стандарт устанавливает соединения по ширине паза вала и втулки с использованием полей допуска . Длина паза вала — с полем . Предельные отклонения глубины пазов я соответствуют отклонениям для призматических шпонок.

Пример условного обозначения клиновой шпонки исполнения 2 с номинальными размерами

Методы и средства контроля элементов деталей шпоночного соединения

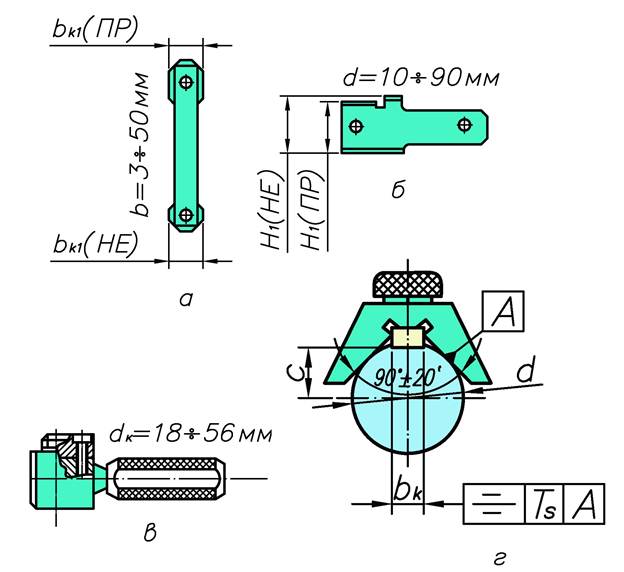

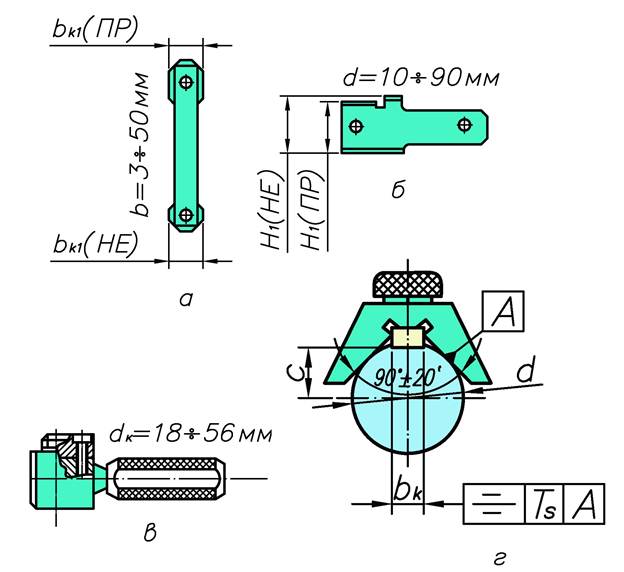

Для контроля используются два метода: дифференциальный (поэлементный) и комплексный. Для реализации первого метода применяют универсальные средства измерения. Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Метод целесообразно применять на стадии отладки технологического процесса. Он имеет высокую информативность, однако требует больших затрат времени и определенной квалификации персонала. Комплексный контроль стандартизованных шпоночных пазов применяется при контроле годности готовых деталей и осуществляется калибрами (рис. 3.108). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (рис. 3.108, а). Размер от образующей цилиндрической поверхности втулки до дна паза контролируют пробкой со ступенчатым выступом (рис. 3.108, б).

Для осуществления непосредственного контроля отклонения от симметричности отклонения шпоночного паза могут быть использованы калибры двух вариантов исполнения (рис. 3.109).

При контроле детали по варианту I калибр вставляют в шпоночный паз. Вал со шпоночным пазом считается годным, если выступ специального шпоночного калибра-призмы входит в шпоночный паз и отсутствует зазор между валом и измерительными поверхностями калибра-призмы.

При контроле детали по варианту II калибр вставляют в шпоночный паз и деталь считается годной, если калибр проходит.

Для комплексного контроля размеров и отклонений расположения шпоночного паза может быть использован шпоночный калибр-пробка (рис. 3.110).

При контроле детали шпоночный калибр-пробку вставляют в отверстие, и если калибр проходит в деталь, считается, что первое условие годности детали соблюдено.

Измерения могут выполняться также с использованием специального накладного средства измерения (рис. 3.111), состоящего из двух измерительных головок, закрепленных неподвижно в установочном модуле, жестко связанном с контрольной оправкой цилиндрической или призматической формы. Данное средство измерения предварительно настраивают на нуль по образцовой детали, имеющей ту же конфигурацию и номинальные размеры, что и контролируемая деталь. При настройке и при выполнении измерений средство измерения базируют таким образом, чтобы контрольная оправка плотно входила в паз детали (образцовой или контролируемой). При измерении отклонений расположения средство измерения перемещают в направлении оси контролируемой детали вдоль паза и фиксируют максимальную разность показаний измерительных головок на длине паза.

За результат измерения принимается половина зафиксированной максимальной разности показаний измерительных головок.

Эта лекция взята со страницы лекций по нормированию точности:

Возможно эти страницы вам помогут:

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b. Поэтому размер b является сопрягаемым. Остальные размеры задаются так, чтобы максимально облегчить процесс сборки при сохранении необходимой надежности соединения. Допуски других элементов в шпоночных соединениях приведены в таблицах 3 и 4.

| № п/п | Наименование элемента детали шпоночного сопряжения | Условное обозначение | Поле допуска |

| Высота шпонки: | h | ||

| до 6 мм | h9 | ||

| свыше 6 мм | h11 | ||

| Длина шпонки | l | h14 | |

| Длина паза на валу | lпаз | H15 | |

| Длина паза во втулке | Lвт | H15 | |

| Исполнительная глубина паза | |||

| вала | t1 | H12 | |

| втулки | t2 | H12 | |

| Диаметр сегментой шпонки | d | h12 |

| Высота шпонки h, мм | Глубина паза на валу t1, мм | Предельные отклонения размеров, мм | |

| t1 или (d - t1) | d + t2 | ||

| От 2 до 6 | От 1,2 до3,5 | +0,1 или (-0,1) | +0,1 |

| Св. 6 до 18 | Св. 3,5 до 11 | +0,2 или (-0,2) | +0,2 |

| Св. 18 до 50 | Св. 11 до 31 | +0,3 или (-0,3) | +0,3 |

Рис.3. Схема расположения полей допусков шпоночного соединения вида с призматической шпонкой:

По сопрягаемому размеру – ширине для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное (рис. 3). Для сегментных шпонок применяется главным образом нормальное и плотное соединения; для термообработанных деталей допускается использование предельных отклонений ширины вала по Н11, ширины паза втулки по D10. Остальные поля допусков для обоих типов шпонок одинаковы. Посадки выполняются в системе вала.

Наибольшее распространение в общем машиностроении имеет нормальное соединение; свободное соединение применяют главным образом для направляющих шпонок, иногда при наличии объемной термообработки; плотное соединение – в случае реверсного движения шпоночного вала.

Для обеспечения собираемости шпоночного соединения к шпоночным пазам вала и втулки предъявляются определенные требования точности их расположения. Устанавливаются допуски на параллельность шпоночного паза TPA Относительно оси детали и на его симметричность TPS. Допуск на ширину шпоночного паза: для параллельности определяется по классу относительной геометрической точности А и составляет 60% от допуска шпоночного паза, а для симметричности, принимается диаметральном выражении, зависимым и равным нулю (рис.4). Заметим, что реально допуск симметричности не будет нулевым т.к. зависимый допуск формируется из допусков элементов составляющих посадку.

Расчетные значения округляются до стандартных по ГОСТ 24643-81.

Рис.4. Вал со шпоночным пазом

Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения и лежит в интервале Ra= 3,2…6,3 мкм.

Для контроля используются два метода: дифференцированный (поэлементный) и комплексный. Для реализации первого метода универсальные средства измерения. Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Этот метод целесообразно применять на стадии отладки технологического процесса или при анализе деталей, он требует больших затрат времени и квалификации персонала.

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами (рис. 5). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (5, а).

Размер от образующей цилиндрической поверхности втулки до паза дна (∆+t2) контролируют пробкой со ступенчатым выступом (5,б). Симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой (5,в), а у вала накладной призмой (5,г)или кольцом с контрольным стержнем.

Таблица 4

Таблица 3

Таблица 2

Рекомендуемые поля допусков для соединения вал – втулка

| Условия работы пары вал - втулка | Характер сопряжения | Рекомендуемые поля допусков | |

| отверстия | вала | ||

| Возможность осевого перемещения втулки по валу | С зазором | Н6 | h6 |

| Р7 | h7, g6, f6 | ||

| Обеспечение высокой точности центрирования, минимальное радиальное биение | Переходные | H6 | js6, k6, m6, n6 |

| Наличие больших динамических нагрузок, возможность реверсного движения | С натягом | H6 | s7 |

| H7 | s8 |

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b. Поэтому размер b является сопрягаемым. Остальные размеры задаются так, чтобы максимально облегчить процесс сборки при сохранении необходимой надежности соединения. Допуски других элементов в шпоночных соединениях приведены в таблицах 3 и 4.

| № п/п | Наименование элемента детали шпоночного сопряжения | Условное обозначение | Поле допуска |

| Высота шпонки: | h | ||

| до 6 мм | h9 | ||

| свыше 6 мм | h11 | ||

| Длина шпонки | l | h14 | |

| Длина паза на валу | lпаз | H15 | |

| Длина паза во втулке | Lвт | H15 | |

| Исполнительная глубина паза | |||

| вала | t1 | H12 | |

| втулки | t2 | H12 | |

| Диаметр сегментой шпонки | d | h12 |

| Высота шпонки h, мм | Глубина паза на валу t1, мм | Предельные отклонения размеров, мм | |

| t1 или (d - t1) | d + t2 | ||

| От 2 до 6 | От 1,2 до3,5 | +0,1 или (-0,1) | +0,1 |

| Св. 6 до 18 | Св. 3,5 до 11 | +0,2 или (-0,2) | +0,2 |

| Св. 18 до 50 | Св. 11 до 31 | +0,3 или (-0,3) | +0,3 |

Рис.3. Схема расположения полей допусков шпоночного соединения вида с призматической шпонкой:

По сопрягаемому размеру – ширине для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное (рис. 3). Для сегментных шпонок применяется главным образом нормальное и плотное соединения; для термообработанных деталей допускается использование предельных отклонений ширины вала по Н11, ширины паза втулки по D10. Остальные поля допусков для обоих типов шпонок одинаковы. Посадки выполняются в системе вала.

Наибольшее распространение в общем машиностроении имеет нормальное соединение; свободное соединение применяют главным образом для направляющих шпонок, иногда при наличии объемной термообработки; плотное соединение – в случае реверсного движения шпоночного вала.

Для обеспечения собираемости шпоночного соединения к шпоночным пазам вала и втулки предъявляются определенные требования точности их расположения. Устанавливаются допуски на параллельность шпоночного паза TPA Относительно оси детали и на его симметричность TPS. Допуск на ширину шпоночного паза: для параллельности определяется по классу относительной геометрической точности А и составляет 60% от допуска шпоночного паза, а для симметричности, принимается диаметральном выражении, зависимым и равным нулю (рис.4). Заметим, что реально допуск симметричности не будет нулевым т.к. зависимый допуск формируется из допусков элементов составляющих посадку.

Расчетные значения округляются до стандартных по ГОСТ 24643-81.

Рис.4. Вал со шпоночным пазом

Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения и лежит в интервале Ra= 3,2…6,3 мкм.

Для контроля используются два метода: дифференцированный (поэлементный) и комплексный. Для реализации первого метода универсальные средства измерения. Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Этот метод целесообразно применять на стадии отладки технологического процесса или при анализе деталей, он требует больших затрат времени и квалификации персонала.

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами (рис. 5). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (5, а).

Размер от образующей цилиндрической поверхности втулки до паза дна (∆+t2) контролируют пробкой со ступенчатым выступом (5,б). Симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой (5,в), а у вала накладной призмой (5,г)или кольцом с контрольным стержнем.

Устанавливаем тип соединения – нормальное т.к. производство – серийное.

2) Назначить поля допусков и квалитеты для деталей, входящих в соединение: шпонка, паз вала, паз втулки. Для этого воспользоваться рекомендациями в [1, с.334] или [3, с.237,238];

По табл. 4.64 справочника [3, с.235] выбираем сечение шпонки для диаметра вала Æ8 – b´h = 2´2 мм.

По табл. 4.65 справочника [3, с.237] выбираем предельные отклонения:

| - для ширины шпонки | - h9 | es = 0, ei = -25 мкм |

| - для ширины паза на валу | - N9 | ES = 0, EI = -25 мкм |

| - для ширины паза во втулке | - Js9 | ES = +13, EI = -13 мкм |

Вычисляем предельные зазоры и натяги.

В соединении шпонки с пазом вала (N9/h9)

Smax= ES – ei = 0 – (-25) = 25 мкм

Nmax= es – EI = 0 – (-25) = 25 мкм

В соединении шпонки с пазом втулки (Js9/h9)

Smax= ES – ei = 13 – (-25) = 38 мкм

Nmax= es – EI = 0 – (-13) = 13 мкм

3) Вычертить в масштабе (поперечный разрез) вал и втулку с указанием номинального размера по ширине шпоночных пазов, квалитета, поля допуска и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей;

4) Назначить средства для контроля деталей шпоночного соединения. Калибры для шпоночных соединений установлены в ГОСТ 24109-80, 24121-80, рекомендации по контролю даны в [3, с.248,249].

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки Ь проверяется пластинами, имеющими проходную и непроходную сторону (рис. а); размер (d + t2 у отверстия) — пробками со ступенчатой шпонкой (рис. б); глубина паза вала (размер t1) — кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью (рис. в). Допуски этих типов калибров принимаются равными допускам гладких калибров, имея и виду зависимые допуски расположения.

Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия — пробкой со шпонкой (рис. г), а у вала — накладной призмой с контрольным стержнем (рис. д).

Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

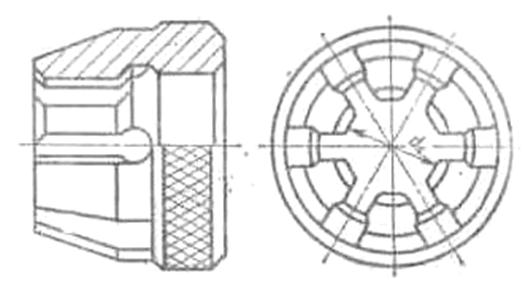

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Исходные данные:

| Шлицевое соединение | – 9 |

| Размер 2´d´D | – 10´42´52 мм |

1) Назначить метод центрирования соединения;

Назначаем неподвижное центрирование по наружному диаметру.

2) Назначить посадки по центрирующим и не центрирующим элементам соединения. Посадку выбирают из табл. 4.72, 4.73, 4.74, 4.75 справочника [3,c.252-253] в зависимости от принятого метода центрирования и характера соединения (подвижное или неподвижное), в первую очередь назначить предпочтительные посадки;

Для центрирующего диаметра D=52 выбираем посадку

По боковым сторонам зубьев b=6 выбираем посадку

Для не центрирующего диаметра втулки d=42 выбираем посадку H11, а диаметр вала d1=36,9.

Предельные отклонения сводим в таблицу:

| Предельные отклонения и допуски шлицевых соединений, мкм | ||||||

| Втулка | Вал | |||||

| D=52H7 | B=5F8 | d=42h11 | D=52g6 | b=6js7 | d1 £ d | |

| Верхнее отклонение | ES=+30 | ES=+28 | ES=+160 | es=-10 | es=+6 | d1=36.9 |

| Нижнее отклонение | EI=0 | EI=+10 | EI=0 | ei=-29 | ei=-6 | |

| Допуск | TD=30 | TB=18 | Td=160 | Td=19 | Tb=12 |

3) Построить схемы расположения полей допусков шлицевых деталей по соединяемым элементам;

Вычисляем зазоры по центрирующим и нецентрирующим поверхностям:

| По D: | Smax = ES - ei = 30 – (-29) = 59 мкм |

| Smin = EI - es = 0 – (-10) = 10 мкм | |

| По d: | Smax = dmaxвт – d1 = 42 + 0.160 – 36.9 = 5.26 мм |

| По b: | Smax = ES - ei = 28 – (-6) = 32 мкм |

| Smin = EI - es = 10 – 6 = 4 мкм |

4) Выполнить чертеж шлицевого соединения (поперечный или продольный разрез) и нанести на нем условное обозначение соединения по ГОСТ 1139-80. Чертеж выполняется на листах формата А4;

5) Выбрать средства для контроля заданных шлицевых деталей.

Для контроля шлицевого вала выбираем комплексный проходной колибр.

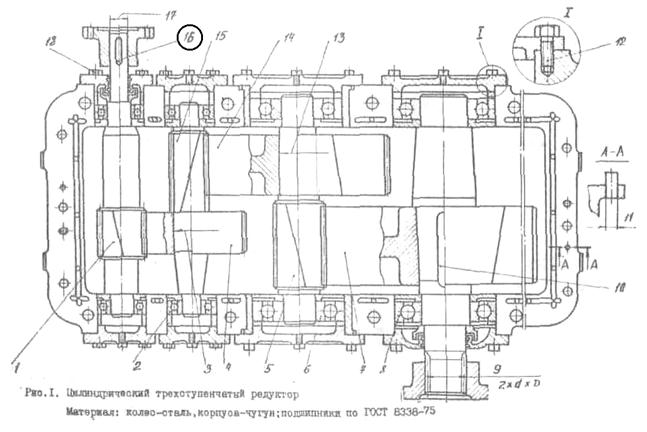

Часть 5. РАСЧЕТ СБОРОЧНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

Исходные данные:

| Предельные отклонения АD | АD = 0, ES = +1.1, EI = +0.3 |

| Размер d | = 40 |

| Подшипники качения | ES = 0, EI = -120 мкм |

| Толщина прокладок | = 2-0.1 мм |

| Толщина стопорных колец | = 3–0.1 мм |

1. Определяем масштаб рисунка:

М = d / x = 40 / 12 = 3,3

Общее число звеньев размерной цепи равно 15. Замыкающее звено АD= 0, ES = +1,1, EI = +0,3. Составляющие звенья размерной цепи определяем согласно масштаба: А1=26, А2=2-0,1, А3=500, А4=2-0,1, А5=26, А6=36-0,12, А7=15, А8=53, А9=32, А10=50, А11=50, А12=71, А13=100, А14=10.

Согласно схемам размерных цепей:

,

где – номинальный размер замыкающего звена,

и – номинальные размеры увеличивающих и уменьшающих размерных звеньев цепи.

Но у нас АD= 0

Для выполнения равенства корректируем звено А3:

3. Определим число единиц допуска

При решении задачи способом допусков одного квалитета предполагаем, что все составляющие цепь размеры выполняются по одному и тому же квалитету точности. А каждому квалитету точности соответствует вполне определенное число единиц допуска а. То есть а одинаково для всех звеньев размерной цепи.

Величина допуска каждого составляющего размера

aj - число единиц допуска соответствующего звена размерной цепи;

ij - единица допуска. Величина i зависит от интервала размеров, в котором располагается соответствующий размер, и может быть определена по таблицам.

Так как по условии задачи принято одинаковое число единиц допуска для каждого звена, то среднее число единиц допуска для каждого звена можно обозначить am.

Для определения am используем формулу:

4. Определяем квалитет точности.

Принимаем am =16, тогда квалитет точности – 7.

5. Назначаем допуски.

Назначаем допуски согласно 7-го квалитета точности по табли-цам допусков и вносим их в графу [5] табл.1.

В графу [6] записываем размер звена с отклонениями, в графу [7] – середину поля допуска, [8] и [9] соответственно – верхнее и нижнее отклонения.

| Исходные данные | Категория звена: увеличив. уменьш. | Единица допуска | Категория звена: вал, отверстие, уступ. | Допуск звена (по ГОСТ 25347-82), мм | Размер звена с отклоне-ниями, мм | Середина поля допуска, мм | Верхнее откло-нение, мм | Нижнее откло-нение, мм |

| А1=26 | Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | +0,0105 | -0,0105 | |

| А2=2 –0,1 | Увел. | – | Вал | 0,1 | 2 -0,1 | -0,05 | -0,1 | |

| А3=489 | Увел. | 3,89 | Вал | 0,063 | 489 -0,063 | -0,0315 | -0,063 | |

| А4=2 –0,1 | Увел. | – | Вал | 0,1 | 2 -0,1 | -0,05 | -0,1 | |

| А5=26 | Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | +0,0105 | -0,0105 | |

| А6=36-0,12 | Умен. | – | Вал | 0,12 | 36 -0,12 | -0,06 | -0,12 | |

| А7=15 | Умен. | 1,08 | Вал | 0,018 | 15 -0,018 | -0,009 | -0,018 | |

| А8=53 | Умен. | 1,86 | Вал | 0,030 | 53 -0,030 | -0,015 | -0,030 | |

| А9=32 | Умен. | 1,56 | Вал | 0,025 | 32 -0,025 | -0,0125 | -0,025 | |

| А10=50 | Умен. | 1,56 | Вал | 0,025 | 50 -0,025 | -0,0125 | -0,025 | |

| А11=50 | Умен. | 1,56 | Вал | 0,025 | 50 -0,025 | -0,0125 | -0,025 | |

| А12=71 | Умен. | 1,86 | Вал | 0,030 | 71 -0,030 | -0,015 | -0,030 | |

| А13=100 | Умен. | 2,17 | Вал | 0,035 | 100 -0,035 | -0,0175 | -0,035 | |

| А14=34-0,12 | Умен. | – | Вал | 0,12 | 34 -0,12 | -0,06 | -0,12 | |

АD=  | Умен. | – | – | 0,8 |  | +0,7 | +1,1 | +0,3 |

| АРЕГ=50 | Умен. | 1,56 | Вал | 0,092 |  | -0,63 | -0,584 | -0,676 |

6. Предварительная проверка решения.

Проверим зависимость замыкающего звена от составляющих:

7. Назначение регулирующего звена.

По предварительной проверке хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска . Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (am =19,72) и стандартного числа единиц допуска для выбранного квалитета (am =16).

Для компенсации разницы в расчетном и табличном числе единиц допуска при расчете размерных цепей вводится регулирующее звено. В качестве регулирующего звена целесообразно использовать наиболее легко выполнимое звено, мы выбираем звено А3.

8. Определение допусков и предельных отклонений регулирующего эвена.

Допуск регулирующего звена можно определить из зависимости (2), если представить ее в виде:

Для определения положения поля допуска регулирующего звена определим координату середины поля допуска этого звена по зависимости:

где - координата середины поля допуска замыкающего звена; и координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи;

n - число увеличивающих звеньев размерной цепи;

Р - число уменьшающих звеньев размерной цепи.

Из зависимости (2) для регулирующего звена, назначенного из числа уменьшающих звеньев:

9. Определяем верхнее и нижнее предельные отклонения

10. Решение проверочной (обратной) задачи

Решение обратной задачи начинается с проверки правильности назначения допусков по зависимости:

Равенство выдерживается. Допуски назначены правильно. Для расчета предельных отклонений используем зависимости:

Для верхнего предельного отклонения замыкающего эвена:

- верхнее отклонение замыкающего эвена;

- верхние отклонения увеличивающих звеньев размерной цепи;

- нижние отклонения уменьшающих звеньев размерной цепи.

Для нижнего предельного отклонения замыкающего ввена:

Расчет размерной цепи полностью завершен.

Основные этапы развития астрономии. Гипотеза Лапласа: С точки зрения гипотезы Лапласа, это совершенно непонятно.

Шпоночные соединения образуются шпонкой — металлическим стержнем, находящимся одновременно в пазах вала и устанавливаемой на него детали (ступицы). Шпонки служат для передачи крутящего момента от вала к ступице или, наоборот, от ступицы к валу. Кроме того, шпонки обеспечивают фиксацию ступицы на валу в осевом положении. По условиям эксплуатации шпоночные соединения подразделяются на напряженные и ненапряженные. Напряженными называют соединения, в которых при отсутствии внешних сил и моментов постоянно действуют внутренние силы упругости, возникающие в результате предварительного затягивания.

В зависимости от конструкции различают шпоночные соединения с призматическими, сегментными, направляющими, скользящими и клиновыми шпонками, каждое из которых имеет свои достоинства и недостатки.

Призматические шпонки имеют прямоугольное сечение, противоположные грани у них параллельны. Работают эти шпонки боковыми сторонами. Призматические шпонки изготавливаются в двух исполнениях: с закругленными и плоскими торцами. Соединение шпонки с валом неподвижное напряженное. В паз ступицы шпонка входит с зазором.

Сегментные шпонки подобно призматическим работают боковыми гранями. При необходимости по длине вала могут устанавливаться две, а иногда и три шпонки. К достоинствам сегментных шпонок относится простота изготовления как самих шпонок, так и пазов под них, к недостаткам — необходимость изготовления глубоких пазов в валах, что снижает прочность последних. В связи с этим сегментные шпонки применяют только для передачи сравнительно небольших моментов.

Направляющие шпонки применяют в тех случаях, когда ступица должна иметь возможность перемещаться вдоль вала. Такие шпонки крепят к валу при помощи винтов. Для крепления шпонки к валу в ней выполняют два отверстия, имеющих углубления под головки винтов. Еще одно отверстие выполняется в шпонке для подвода смазки. Соединение шпонки с пазом вала неподвижное плотное, а с пазом ступицы — свободное с зазором,

Скользящие шпонки применяют вместо направляющих в тех случаях, когда требуется значительное перемещение ступицы вдоль вала. Шпонка имеет цапфу, которая входит в отверстие, выполненное в ступице, перемещаемой вдоль вала. При изменении положения ступицы на валу шпонка перемещается вместе со ступицей по пазу вала.

Клиновые шпонки в совокупности с валом и ступицей образуют напряженное соединение. Они представляют собой клин прямоугольного сечения с уклоном 1:100, Работают такие шпонки широкими гранями и обеспечивают неподвижное крепление детали на валу. Клиновые шпонки плохо центрируются, поэтому применяются только для неответственных тихоходных передач.

При сборке шпоночного соединения большое значением имеет строгое соблюдение посадок в соединении шпонки с валом и ступицей. Одной из основных причин неправильного распределения нагрузки и смятия шпонки является увеличение зазора в соединении. К смятию может также привести неправильное расположение паза на валу нередко наблюдается и перекос осей пазов относительно оси вала, что значительно затрудняет сборку шпоночного соединения и вызывает перекос охватывающей детали на валу.

Прежде чем приступить к сборке шпоночных соединений, особенно ответственных, необходимо произвести контроль размеров шпоночного паза на валу и его расположения относительно оси вала.

Контроль глубины паза (рис. 1, а) осуществляется при помощи шаблона и щупа.

Проверку положения боковых сторон шпоночного паза относительно его оси осуществляют при помощи клиновых плиток (рис. 1, б), которые укладывают в паз, а затем щупом контролируют зазоры в точках I и II. При отсутствии перекоса боковых стенок паза зазор должен быть одинаковым.

Отклонение от параллельности стенок шпоночного паза относительно оси вала может быть определен индикаторным прибором (рис. 1, в). При отсутствии отклонения от параллельности показания индикатора на одном и другом конце паза должны быть одинаковы.

Рис. 1. Схемы контроля ответственных соединений со шпонками:

а — глубины шпоночного паза; б — положения стенок паза относительно его оси; в — перекоса паза относительно его оси; I, II — точки установки измерительных призм; S — измерительная ножка индикатора; l — расстояние от боковой поверхности шпоночного паза до точки контакта измерительной ножки индикатора с поверхностью вала

Сборка шпоночного соединения.

Сборку шпоночного соединения начинают с пригонки шпонки по пазу вала, предварительно притупив острые кромки пазов и шпонок. После пригонки шпонку устанавливают в пазу вала, обеспечивая указанную на чертеже посадку. Поскольку, в большинстве случаев, шпонка устанавливается в пазу вала по посадке с натягом, то для ее установки следует использовать медный молоток, струбцину или пресс.

При установке направляющих шпонок следует, используя отверстия под винты, выполненные в шпонке, в качестве кондуктора просверлить отверстия в пазу вала и нарезать в них резьбу для крепежных винтов и после этого закрепить шпонку в пазу вала.

После установки шпонки в паз вала необходимо проверить высоту выступающей части при помощи микрометрической головки и мостика (рис. 2, а). В тех случаях когда на валу устанавливают несколько шпонок, их взаимное положение проверяют так, как это показано на рис. 2, б). На шпонки устанавливают приспособление с раздвижными ножками 2, снабженными цилиндрическими валиками 3, и фиксируют положение ножек винтом 4. По показаниям индикатора часового типа 1 при перемещении приспособления вдоль оси вала по поверхностям шпонок определяют взаимное положение последних (при перемещении приспособления показания индикатора не должны изменяться, т.е, стрелка отсчетного устройства должна оставаться неподвижной).

Рис. 2. Схемы контроля положения шпонок на валу:

а — высоты выступающей части; б — взаимного расположения шпонок на валу: 1 — индикатор: 2 — раздвижные ножки; 3 — цилиндрический валик; 4 — винт

Таблица 1. Типичные дефекты при выполнении пригоночных работ

| Дефект | Причина | Способ предупреждения или исправления |

| Ступица устанавливается на вал слишком туго | Мала ширина паза ступицы или его глубина | Пригнать более точно паз по шпонке |

| Для установки шпонки в паз вала требуется слишком большое усилие | Плохо пригнана шпонка | Повторить пригонку шпонки по пазу вала |

| Шпонка не удерживается на валу | Снят слишком большой слой материала с поверхности шпонки | Заменить шпонку и вновь пригнать ее по пазу вала |

Сборка соединений со скользящими шпонками начинается с пригонки шпонки по пазу ступицы и ее установки в этом пазу, после чего осуществляется пригонка паза вала по шпонке. После сборки при перемещении ступицы не должно наблюдаться ее качания относительно вала.

В процессе выполнения пригоночных работ при сборке шпоночных соединений могут появиться различные дефекты, причины появления которых и способы предупреждения приведены в табл. 1.

Читайте также: