Электрооборудование сварочных установок кратко

Обновлено: 03.07.2024

Классификация электросварочных установок. Характеристика дуги. Дуговая сварка.

Особенности электрооборудования электросварочных трансформаторов и выпрямителей для сварки. Их работа, устройство, характеристики, электрические схемы. Технико-экономические показатели электросварочных установок.

Сварочные преобразователи постоянного тока. Особенности устройства и работы сварочных генераторов. Соединение обмоток генераторов. Характеристики генераторов. Область их применения и особенности эксплуатации.

Принцип контактной сварки, ее разновидности. Точечная сварка. Шовная сварка. Особенности электрооборудования контактной сварки. Электрические схемы сварки. Область применения контактной сварки.

Краткие теоретические сведения:

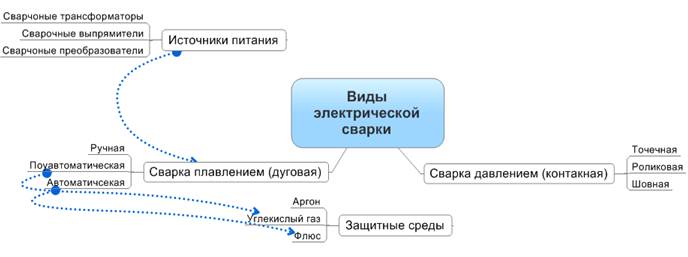

Рис. Виды электрической сварки

Сваркой называется процесс неразъемного соединения детали путем сближения свариваемых поверхностей на расстояние действия межатомных сил. Сварку делят на сварку плавлением (дуговую) и сварку давлением (контактную).

Классификация разновидностей дуговой сварки приведена в книге на рис. 1.2-23. – стр. 59. Основные виды контактной сварки на стр. 62.

Различают общепромышленные и специализированные источники питания. Общепромышленные применяются при сварке плавящимся электродом. Сварка осуществляется вручную, автоматически под слоем флюса, полуавтоматически в струе газа. В остальных случаях применяются специализированные источники. По роду тока различают источники постоянного и переменного тока. По количеству сварочных постов, обслуживаемых одним источником различают однопостовые и многопостовые источники.

Наиболее распространенные источники сварочного тока: сварочные трансформаторы, сварочные выпрямители и сварочные преобразователи.

Электрооборудование дуговой сварки подробно рассмотрено в книге Шеховцова В. П. на стр. 69 – 85, электрооборудование контактной сварки на стр. 85 – 91.

Вопросы для самоконтроля:

1. Назовите рациональные области применения в сварочных установках источников питания переменного и постоянного тока. В каких случаях при сварке постоянным током используют дугу прямой и обратной полярности?

2. Назовите основные требования к источникам питания сварочной дуги. Какими факторами они вызваны? Каким образом эти требования обеспечиваются в реальных сварочных установках?

3. Дайте характеристику (преимущества, недостатки, рациональные области применения) основных типов сварочных трансформаторов.

4. Дайте характеристику (преимущества, недостатки, рациональные области применения) основных типов сварочных выпрямителей?

5. Каким образом осуществляется процесс электроконтактной сварки? Какие виды электроконтактной сварки существуют и чем они различаются? Какое электрооборудование используется в установках электроконтактной сварки?

Классификация электросварочных установок. Характеристика дуги. Дуговая сварка.

Особенности электрооборудования электросварочных трансформаторов и выпрямителей для сварки. Их работа, устройство, характеристики, электрические схемы. Технико-экономические показатели электросварочных установок.

Сварочные преобразователи постоянного тока. Особенности устройства и работы сварочных генераторов. Соединение обмоток генераторов. Характеристики генераторов. Область их применения и особенности эксплуатации.

Принцип контактной сварки, ее разновидности. Точечная сварка. Шовная сварка. Особенности электрооборудования контактной сварки. Электрические схемы сварки. Область применения контактной сварки.

Краткие теоретические сведения:

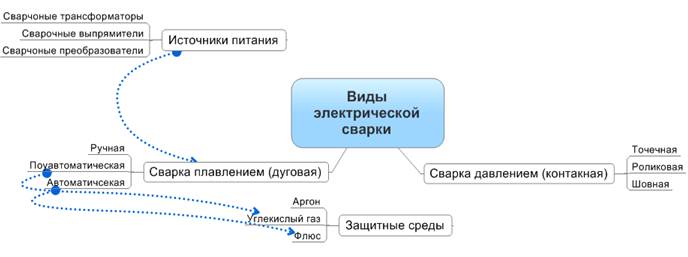

Рис. Виды электрической сварки

Сваркой называется процесс неразъемного соединения детали путем сближения свариваемых поверхностей на расстояние действия межатомных сил. Сварку делят на сварку плавлением (дуговую) и сварку давлением (контактную).

Классификация разновидностей дуговой сварки приведена в книге на рис. 1.2-23. – стр. 59. Основные виды контактной сварки на стр. 62.

Различают общепромышленные и специализированные источники питания. Общепромышленные применяются при сварке плавящимся электродом. Сварка осуществляется вручную, автоматически под слоем флюса, полуавтоматически в струе газа. В остальных случаях применяются специализированные источники. По роду тока различают источники постоянного и переменного тока. По количеству сварочных постов, обслуживаемых одним источником различают однопостовые и многопостовые источники.

Наиболее распространенные источники сварочного тока: сварочные трансформаторы, сварочные выпрямители и сварочные преобразователи.

Электрооборудование дуговой сварки подробно рассмотрено в книге Шеховцова В. П. на стр. 69 – 85, электрооборудование контактной сварки на стр. 85 – 91.

Вопросы для самоконтроля:

1. Назовите рациональные области применения в сварочных установках источников питания переменного и постоянного тока. В каких случаях при сварке постоянным током используют дугу прямой и обратной полярности?

2. Назовите основные требования к источникам питания сварочной дуги. Какими факторами они вызваны? Каким образом эти требования обеспечиваются в реальных сварочных установках?

3. Дайте характеристику (преимущества, недостатки, рациональные области применения) основных типов сварочных трансформаторов.

4. Дайте характеристику (преимущества, недостатки, рациональные области применения) основных типов сварочных выпрямителей?

5. Каким образом осуществляется процесс электроконтактной сварки? Какие виды электроконтактной сварки существуют и чем они различаются? Какое электрооборудование используется в установках электроконтактной сварки?

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Описание презентации по отдельным слайдам:

Конструкция и технические характеристики электроустановок для сварки

Электросварка — это способ получения неразъемного соединения металлических деталей путем их местного нагрева электроэнергией до жидкого или пластического состояния. Электросварочные установки (ЭСУ), предназначенные для выполнения электротехнологических процессов сварки, подразделяют на установки для: - дуговой и плазменной сварки; - электрошлаковой сварки; - индукционной сварки; - электронно-лучевой сварки;

- лазерной сварки; - сварки контактным разогревом; - диффузионной сварки; - дугоконтактной сварки (с разогревом до пластического состояния торцов свариваемого изделия возбужденной дугой, вращающейся в магнитном поле, с последующим контактным соединением их давлением). Наиболее распространенные виды электросварки — дуговая и контактная.

Электросварочная установка – комплекс функционально связанных между собой элементов соответствующего электросварочного и общего назначения электротехнического, а также механического и другого оборудования, средств автоматики и КИП, обеспечивающих осуществление необходимого технологического процесса. Дуговая сварка имеет несколько разновидностей а) Сварка открытой дугой с плавящимся электродом б) Ручная сварка открытой дугой с неплавящимся электродом в) Сварка (полуавтоматическая или автоматическая) закрытой дугой с плавящимся электродом

г) Сварка защищенной дугой и неплавящимся электродом д). Сварка (полуавтоматическая или автоматическая) защищенной дугой (среда аргона или углекислого газа) и плавящимся электродом

Рис.6.1. Разновидности дуговой сварки.

Сварка открытой дугой с плавящимся электродом (а) получила самое широкое применение для черных металлов. Дуга получает питание от источника переменного или постоянного тока, горит в воздухе между свариваемыми деталями и электродом. В процессе сварки электрод плавится и участвует в образовании сварного шва. Электрод из проволоки покрыт обмазкой. Она содержит вещества, которые при расплавлении образуют шлаки и газы, повышающие устойчивость дуги и защищающие расплавленный металл от окисления.

Ручная сварка открытой дугой с неплавящимся электродом (б) применяется обычно для соединения цветных металлов и сплавов. Питание дуги — от источника постоянного тока. Дуга горит между свариваемыми деталями и угольным или графитовым электродом, а в зону сварки вводится присадочный пруток.

Сварка (полуавтоматическая или автоматическая) закрытой дугой с плавящимся электродом (в) под слоем флюса применяется для соединения любых металлов. Дуга горит под слоем сыпучего вещества — флюса. Голая электродная проволока подается в зону сварки через флюс с помощью механизма подачи. Флюс плавится и образует газовый пузырь, оболочка которого защищает металл от действия кислорода и азота воздуха.

Сварка защищенной дугой и неплавящимся электродом (г) применяется для соединения нержавеющих и жаропрочных сталей. Защитной средой является аргон, смесь аргона с небольшим количеством активных газов или углекислый газ. Питание дуги — от источника переменного или постоянного тока. Вольфрамовый электрод помещен в газоэлектрическую горелку, к которой под давлением подводится газ из баллона. Вытекающая из сопла горелки струя газа защищает место сварки.

Сварка (полуавтоматическая или автоматическая) защищенной дугой (среда аргона или углекислого газа) и плавящимся электродом (д). Неизолированная электродная проволока подается в зону сварки через горелку с помощью механизма подачи. В горелку подается газ. Сварка в среде аргона (источник переменного и постоянного тока) Сварка в среде углекислого газа — на постоянном токе.

Электрооборудование электроустановок дуговой сварки Основным элементом, обеспечивающим дуговой сварочный процесс является источник питания сварочной дуги. Так как сварка возможна как на переменном, так и на постоянном токе, то необходимо иметь источники переменного, постоянного и выпрямленного тока. Источники питания сварочной дуги переменного тока — это сварочные трансформаторы, одно- и трехфазные. По количеству питаемых сварочных постов выполняются одно- и многопостовые.

По способу регулирования тока выделяются источники питания двух типов: - трансформаторы с нормальным магнитным рассеянием и дроссельным регулятором тока (отдельным или встроенным), - трансформаторы с повышенным магнитным рассеянием и катушечным, шунтовым или витковым ступенчатым регуляторами тока.

1 -первичная обмотка; 2 - сердечник; 3 - реактивная обмотка; 4 - подвижный магнитопровод; 5 - вторичная обмотка; 6 - неподвижный магнитопровод; Др - дроссель ; δ – воздушный зазор Схемы сварочных аппаратов с нормальным магнитным рассеянием а) с отдельным дроссельным регулятором б) со встроенным регулятором

Специфическим свойством сварочных источников тока является способность выдерживать многочисленные технологические короткие замыкания во вторичной цепи. Кроме того, вследствие нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

Источники питания постоянного тока подразделяют на две основные группы: сварочные преобразователи и сварочные выпрямители. Сварочный преобразователь состоит из собственно генератора постоянного тока и первичного двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы в зависимости от схемы формирования падающей внешней характеристики подразделяются на три основные группы: 1. Генераторы с расщепленными полюсами и с поперечным полем. 2. Генераторы с независимым возбуждением. Питание независимой обмотки возбуждения осуществляется от генератора - возбудителя или выпрямителя. 3. Генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками.

Сварочные выпрямители основаны на использовании полупроводниковой техники, применение которой позволяет значительно расширить номенклатуру источников питания для дуговой сварки. К их преимуществам следует отнести равномерную загрузку силовой сети переменного тока и лучшее использование трансформатора, питающего выпрямитель. Ток и напряжение изменяются при переходных процессах практически мгновенно. КПД выпрямителей несколько выше, чем у сварочных преобразователей с генератором постоянного тока. По сравнению со сварочными трансформаторами трехфазные выпрямители обеспечивают большую стабильность дуги, особенно на малых токах, вследствие чего напряжение холостого хода их может быть снижено.

Контактная сварка объединяет большую группу методов сварки, отличительной особенностью которых являются надежность получаемых соединений, высокий уровень автоматизации и механизации, высокая производительность процесса и культура производства. По способу получения соединений различают стыковую, точечную и шовную контактную сварки

Сварочные установки для контактной сварки имеют две основные части: электрическую и механическую . Электрическая часть состоит из сварочного трансформатора специальной конструкции, токопроводящих частей и устройств для включения и выключения сварочного тока. Механическая часть установок представляет собой устройство для импульсного сжатия свариваемых деталей. Стыковая сварка Стыковая сварка - это способ контактной сварки, при котором детали соединяются по всей площади их касания. Различают два способа стыковой сварки - сопротивлением и оплавлением

Точечная сварка При осуществлении точечной сварки свариваемые детали помещают между двумя электродами, закрепленными в электрододержателях. Посредством нажимного механизма электроды плотно сжимают свариваемые детали. После сжатия на электроды подается напряжение и проходящий через детали ток нагревает место сварки до необходимой температуры, при достаточном сжатии в этом месте образуется неразъемное сварное соединение. В центре сварочной точки температура несколько выше температуры плавления свариваемого металла, ее диаметр близок к диаметру электродов. Машины точечной сварки различаются по способу подвода тока . Наиболее широко распространена одноточечная двусторонняя (нормальная) сварка.

Электрооборудование металлорежущих станков отличается разнообразием, сложностью и высоким уровнем автоматизации. Наиболее массовым видом металлорежущего оборудования является сравнительно небольшое число типов станков общепромышленного назначения, повсеместно распространенных на предприятиях самого различного профиля. К ним относятся универсальные станки широкого назначения для точения, сверления, нарезания резьбы и т. д.

Электрооборудование таких станков обычно однотипно и определяется использованием простых электроприводов ограниченной мощности. В системах управления широко применяют серийную электроаппаратуру (магнитные и тиристорные пускатели, автоматические выключатели, разнообразные реле и т. п.).

В качестве примера рассмотрим основные части и электрическую схему универсального токарно-винторезного станка 1К62 (рис. 143).

Рис. 143. Общий вид (а) и схема управления (б) токарно-винторезного станка 1К62:

1 — передняя бабка; 2 — шпиндель; 3 — суппорт; 4 — задняя бабка; 5 — шит управления; 6 — ходовой винт; 7 — вал; 8 — коробка подачи; 9 — станина

Привод шпинделя 2, ходовых винта 6 и вала 7 осуществляется через коробку скоростей, расположенную в передней бабке 1, и коробку подач 8 от главного электродвигателя М 1, скрытого внутри станины 9. Мощность Ml составляет 10 кВт. Кроме главного двигателя станок оборудован электродвигателем М4 (электродвигатель быстрых ходов установочных перемещений суппорта 3), электродвигателем насоса охлаждения М2 и электродвигателем привода гидросистемы М3, подключаемым с помощью штепсельного разъема ШР. Двигатель М3 используют тогда, когда на станке применяется гидрокопировальное устройство. Задняя бабка 4 станка служит для установки второго поддерживающего центра (при обработке в центрах) или режущего инструмента для обработки отверстий (сверла, метчика, развертки). Резцы устанавливают в головке суппорта, сообщающего им продольную и поперечную подачу.

Напряжение на станок подается включением пакетного выключателя Q1. Питание цепи управления осуществляется через разделительный трансформатор Т с вторичным напряжением 110 В.

Двигатель М1 запускается кнопкой SВП, с нажатием которой включается контактор КМ. Одновременно с Ml запускается двигатель М2 (двигатель насоса охлаждения) при включенном пакетном выключателе Q2 и М3 (двигатель гидросистемы) при включенном штепсельном разъеме ШР.

Работа двигателя Ml на холостом ходу ограничивается выдержкой времени реле КТ. Обмотка реле КТ включается переключателем SO, замыкающим контакты при остановке шпинделя. Если пауза в работе превышает 3 — 8 мин, то контакт реле КТ размыкается и на контактор КМ питание не подается, и двигатель Ml останавливается, ограничивая тем самым работу холостого хода, уменьшая потери электроэнергии.

Работа двигателя М4 зависит от перемещения суппорта, который нажимает на переключатель SAB, через контакт замыкает цепь катушки контактора КМБ и включает двигатель. Возврат рукоятки суппорта в среднее положение приводит к отключению двигателя М4.

Трансформатор Т обеспечивает освещение станка напряжением 36В. Защита от коротких замыканий осуществляется предохранителями F1 — F5, а от перегрузок — тепловым реле KST1, KST2 и KST5. Двигатель М4 работает кратковременно и в защите от перегрузок не нуждается.

Электрооборудование сварочных установок

Среди большого разнообразия сварочных электроустановок широкое общепромышленное применение получили установки электродуговой сварки.

Наиболее простыми являются сварочные установки (посты) для ручной дуговой сварки. Основу электрооборудования такого сварочного поста составляет источник сварочного тока. В качестве источников применяют специальные сварочные трансформаторы, выпрямители и электромашинные преобразователи переменного тока в постоянный. Кроме источника тока в состав сварочного поста входят распределительный щит, соединительные гибкие провода и электрододержатель.

Сварочные трансформаторы по конструктивным и электромагнитным схемам подразделяют на трансформаторы: с отдельным дросселем, с совмещенным дросселем, с подвижными обмотками, с магнитным шунтом и с подмагничиванием постоянным током. Дроссели, магнитные шунты, подвижные обмотки или подмагничивание постоянным током используют в этих трансформаторах для регулировки сварочного тока.

Рис. 144. Сварочный трансформатор с подвижными катушками

Наиболее часто применяют трансформаторы с подвижными обмотками, как наиболее простые и надежные (рис. 144). Сердечник такого трансформатора — стержневого типа, шихтованный. Первичная и вторичная обмотки — слоевые, с развитой поверхностью охлаждения. Каждая обмотка состоит из двух катушек, которые могут соединяться последовательно и параллельно. На магнитопроводе 1 расположены неподвижная первичная 4 и подвижная вторичная 3 обмотки, которые ходовым винтом с помощью рукоятки регулирования тока 2 перемешаются вдоль магнитопровода, изменяя магнитный поток рассеяния, а следовательно, сварочный ток. Для повышения коэффициента мощности служит конденсатор 5.

Рис. 145. Сварочный выпрямитель:

а — внешний вид; б — электрическая схема.

Сварочные выпрямители (рис. 145) применяют при сварке на постоянном токе, представляющем более широкие технологические возможности, чем переменный ток. Основными составными частями выпрямителей являются трехфазный трансформатор, состоящий из неподвижных 3 и подвижных 2 катушек с регулировкой напряжения и блок ВБ полупроводниковых вентилей 1, собранных по схеме трехфазного моста. Сварочный ток изменяется рукояткой 5. Для охлаждения сварочною агрегата используют электровентилятор 4.

Все более широкое распространение получает полуавтоматическая сварка в среде защитных газов и под флюсом. При полyaвтоматической сварке механизирована подача сварочной проволоки в зону сварки. Одним из наиболее простых по конструкции и управлению является шланговый полуавтомат ПШ для сварки под флюсом (рис. 146).

Рис. 146. Электрическая схема шагового сварочного полуавтомата ПШ

В электроприводе подающего механизма использован асинхронный электродвигатель М с короткозамкнутым ротором. Двигатель через редуктор (на схеме не показан) связан с ведущим роликом ВР механизма подачи сварочной проволоки СП. Питание двигателя осуществляется от двух однофазных трансформаторов Т1 и Т2, понижающих напряжение до безопасного значения (42 В). Реверс двигателя для установочных ходов механизма подачи осуществляется с помощью переключателя ПР. Ступенчатая регулировка скорости подачи проволоки производится изменением передаточного отношения редуктора механизма.

Для управления полуавтоматом используется однокнопочный пост SB, смонтированный на рукоятке горелки. При нажатии SB срабатывает промежуточное реле Р, которое включает двигатель подачи М и силовой контактор КМ. Во время работы полуавтомата кнопка SB, не имеющая самоблокирования, должна быть нажата. При отпускании SB сварочный трансформатор отключается. Общий выключатель и аппараты на схеме не показаны.

При сварочных работах выполняют ряд условий по соблюдению правил охраны труда и техники безопасной работы. Если электросварочные работы проводят внутри помещений, то они должны быть хорошо вентилируемые. Электросварщик должен работать в специальной одежде (брезентовом костюме, рукавицах, ботинках), для защиты глаз и лица использовать щиток-шлем или маску с защитными стеклами.

Сварочный агрегат и его аппаратуру осматривают и чистят не реже одного раза в месяц. Ремонт сварочного оборудования выполняют в соответствии с графиком, утвержденным главным энергетиком предприятия.

При текущих ремонтах установки измеряют сопротивление изоляции электрических цепей, а после капитального ремонта изоляцию испытывают на электрическую прочность.

Электролизные установки

Электролиз — это электрохимический процесс окисления-восстановления на погруженных в электролит электродах при прохождении через него электрического тока. Электролиз осуществляют в специальных аппаратах-электролизерах.

Электролизер представляет собой сосуд или систему сосудов, наполненных электролитом с размещенными в нем электродами — катодом и анодом, —соединенными соответственно с отрицательным и положительным полюсами источника постоянного тока. Процесс электрохимического окисления происходит на аноде, а восстановление — на катоде. Аноды изготовляют из графита, углеграфитового материала, окислов некоторых металлов, свинца и его сплавов, а катоды — из стали.

Современные крупные электролизные установки имеют нагрузку до 500 кА. В промышленности с помощью электрохимических процессов в электролизных установках получают простые и сложные вещества. Электролиз является основным методом промышленного получения алюминия, едкого натра, хлора и др. Путем электролиза воды получают кислород и водород. Электролиз применяют также для обработки поверхностей гальванопокрытиями (катодные процессы), полировки, травления, анодирования (анодные процессы) металлических изделий.

Металлопокрытие проводят в гальванических ваннах при напряжении 3,5 — 24 В и токах до 500 А. Электропитание ванн осуществляют от общих магистралей преобразователей, а регулирование напряжения и тока — с помощью реостатов. Если от одного генератора питается несколько ванн, то их включают параллельно с установкой реостата у каждой ванны. Шинопровод выполняют, как правило, из алюминиевых шин со сварными контактными соединениями, имеющими меньшее переходное сопротивление, чем болтовые соединения контактов.

Обслуживание электролизных установок заключается в организации периодических осмотров, измерений сопротивления изоляции всех частей установки и проведении ремонтов в соответствии с графиками ППРЭО.

Внешний осмотр установок дежурный электромонтер проводит ежесменно. При осмотре обращается внимание на температуру контактных соединений, состояние шинопроводов, отсутствие замыканий в цепи анодов и катодов, состояние поверхности изоляции шинопроводов (изоляторов, прокладок, клиц и т. д.), наличие и исправность защитных приспособлений. Кроме того измеряют потенциал на концах линий электролизных ванн по отношению к земле.

Сопротивления изоляции всех частей установки измеряют не реже одного раза в три месяца.

Капитальный ремонт всех токопроводящих элементов электролизных установок проводят не реже одного раза в год, а для тех участков, которые находятся в зоне высоких температур или подвергаются коррозии, механическим воздействиям, периодичность может быть уменьшена и устанавливается местной инструкцией.

Электротермические установки

Электрические печи служат для нагревания, расплавления или обработки металлов за счет теплового эффекта электрических явлений. По способу преобразования электрической энергии в тепловую различают печи дуговые, индукционные и сопротивления.

В состав электропечной установки входят электрическая печь, электропечной трансформатор, выпрямитель, генератор повышенной частоты; коммутационное оборудование (выключатель, разъединитель и т. д.) и вспомогательное оборудование (дроссели, конденсаторы, анодные выпрямители и др.). Электрические печи являются энергоемкими установками.

Дуговые электропечи применяют для плавки стали, чугуна, меди и других металлов. Мощность этих печей достигает 80000 кВт. Участок электросети от трансформатора до электродов печи состоит из шин, гибких соединений и токопровода. В этой сети ток достигает несколько десятков тысяч ампер.

Индукционные однофазные печи (рис. 147) работают при различных частотах тока (50-75 000 Гц). Нагрев происходит за счет токов, индуктируемых в металле.

Рис. 147. Схема установки индукционного нагрева:

1 — источник питания; 2 — конденсатор; 3 — индуктор; 4 — нагреваемое тело; 5 — тигель.

Индукционные печи нормальной частоты представляют собой трансформатор, в котором роль вторичной обмотки выполняет металлическая ванна в виде замкнутого кольца. Мощность этих печей достигает 17000 кВт.

Широкое применение имеют установки индукционного нагрева для сушки электрических машин, аппаратов, подогрева жидкостей в трубопроводах и т. д. Печи, работающие с частотой 2500 — 8000 Гц, используются для закалки металлов.

Осмотр электропечных установок производят ежедневно. Во время осмотров удаляют пыль, грязь, проверяют состояние контактов электроде держателей, шинопроводов, кабелей, проводов, смазку механизмов. Особое внимание обращают на работу и состояние блокировочных устройств: нарушение их работы может привести к нарушению технологии, поломке оборудования и к несчастным случаям. Периодически в дуговых печах очищают окалину с контактных поверхностей электрододержателей, из трансформаторов печных установок отбирают для анализа пробы масла.

При осмотре печей сопротивления обращают внимание на работу нагревательных элементов. Работа печей с неисправными нагревательными элементами, с нагревателями, установленными на другие марки сплава; отключенными элементами; неравномерной нагрузкой по фазам на печах с керамическими нагревателями не допускается. Каждая установка электрической печи сопротивления должна иметь инструкцию по обслуживанию. Весь обслуживающий персонал проходит специальное обучение по эксплуатации этих печей и соблюдению правил охраны труда.

Ремонты электропечных установок проводят в соответствии с графиком, установленным главным энергетиком предприятия.

Аккумуляторные батареи

Основными частями кислотного аккумулятора являются бак с электролитом и свинцовые пластины, изолированные друг от друга сепараторами. В качестве положительных используют свинцовые пластины с большим числом ребер, увеличивающих рабочую поверхность, а в качестве отрицательных — пластины коробчатой формы. Электролит представляет собой смесь серной кислоты с дистиллированной водой. Для пополнения в аккумуляторах электрической энергии служат зарядные и подзарядные устройства.

Как правило, аккумуляторные батареи эксплуатируются и режиме постоянного подзаряда. В этом случае заряженную батарею включают на шины параллельно с постоянно работающим зарядным устройством. Метод постоянного подзаряда повышает надежность работы электроустановки, обеспечивает резерв в случае выхода из строя зарядного устройства. Аккумуляторную батарею поддерживают в полностью заряженном состоянии. Уровень напряжения на каждом элементе должен быть 2,1 —2,2 В. Плотность электролита поддерживают на уровне 1,24.

Щелочные аккумуляторы подразделяются на кадмиево-никелевые и железо-никелевые. Баки изготовляют из никелированного железа. Электролит составляют в стальной или эмалированной посуде и заменяют ежегодно. Для этого аккумуляторы разряжают до напряжения 1 В, сливают электролит, промывают дистиллированной водой и сразу заливают свежим электролитом. Через 2 ч проверяют плотность электролита и доводят до нормы (при t = 20 °С она должна быть равна 1.19—1,21) и включают на зарядку. В начале зарядки напряжение аккумулятора резко повышается с 1 В до 1,6 В, потом медленно возрастает до 1,75 В. Окончанием заряда является установившееся напряжение в течение 20 — 30 мин (у железо-никелевых — 1,8—1,9 В и у кадмиево-никелевых 1,75—1,85 В).

При обслуживании аккумуляторных установок строго соблюдают правила эксплуатации по обеспечению исправной и безаварийной работы и безопасному ее обслуживанию. В помещении аккумуляторных батарей поддерживают чистоту и следят за работой приточно-вытяжной вентиляции. Вентиляция должна быть включена во все время зарядки батареи и 1,5 — 2 ч после ее окончания.

В этих помещениях запрещено устанавливать предохранители, штепсельные розетки, автоматы, люминесцентные лампы, выключатели, у которых может образоваться искра.

Осмотр батарей проводят в следующие сроки: дежурный электромонтер — ежедневно, мастер — два раза в месяц, специалист-аккумуляторщик — по графику.

Все металлические части в помещении батареи окрашивают кислотоупорной краской. Покрашенные и непокрашенные шины аккумуляторных батарей смазывают вазелином.

При работах с кислотой или щелочью обязательно следует надевать костюм из грубой шерсти, защитные очки, резиновые перчатки, брюки костюма заправлять поверх голенищ резиновых сапог. Переносить бутыли с кислотой или щелочью необходимо вдвоем на специальных носилках, в которых бутыль закреплена. Во время составления раствора кислоту следует лить тонкой струей в сосуд с дистиллированной водой (а не наоборот!). Пораженные кислотой участки кожи промывают струей холодной воды и нейтрализуют 5 %-ным раствором соды, а при ожоге щелочью — промывают струей воды и нейтрализуют раствором борной кислоты.

Электрический ток в металлических проводниках представляет собой направленное движение свободных электронов вдоль проводника, включенного в электрическую цепь. Движение электронов в электрической цепи происходит благодаря разности потенциалов на зажимах источника (т.е. его выходного напряжения).

Электрический ток может существовать только в замкнутой электрической цепи, которая должна состоять из:

- источника тока (аккумулятор, генератор, …);

- потребителя (лампа накаливания, нагревательные приборы, сварочная дуга и т.д.);

- проводников, соединяющих источник питания с потребителем электрической энергии.

Электрический ток обычно обозначается латинской прописной или строчной буквой I (i).

Единица измерения силы электрического тока – ампер (обозначается А).

Сила тока измеряется при помощи амперметра, который включается в разрыв электрической цепи.

В отличие от электрического тока, напряжение на зажимах источника питания или элементах цепи существует независимо от того, замкнута электрическая цепь или нет.

Напряжение обычно обозначается латинской прописной или строчной буквой U (u).

Единица измерения величины напряжения – вольт (обозначается В).

Величина напряжения измеряется при помощи вольтметра, который подключается параллельно к участку электрической цепи, на котором производится измерение.

Провода и токоприемники, включенные в электрическую цепь, оказывают сопротивление прохождению тока.

Электрическое сопротивление обычно обозначается латинской прописной буквой R.

Единица измерения сопротивления электрической цепи – ом (обозначается Ом).

Величина электрического сопротивления измеряется омметром, который подключается к концам измеряемого участка цепи, при этом по измеряемому участку цепи не должен протекать ток.

Электрическая цепь может быть составлена так, что начало одного сопротивления соединяется с концом другого. Такое соединение называется последовательным.

В электрической цепи с последовательным подключением сопротивлений (потребителей), существуют следующие зависимости.

Общее сопротивление такой цепи равно сумме всех этих отдельных сопротивлений:

Так как ток проходит последовательно одно за другим все сопротивления, его величина на всех участках цепи одинакова.

Сумма падений напряжений на всех участках электрической цепи равна напряжению на клеммах источника:

Величина падения напряжения на отдельном участке электрической цепи равна произведению величины тока в цепи на электрическое сопротивление этого участка.

Если в электрической цепи с одной стороны соединены все начала сопротивлений, а с другой – все их концы, то такое соединение называется параллельным.

Общее сопротивление такой цепи меньше сопротивления любой из составляющих ее ветвей.

Для цепи с двумя параллельно подключенными сопротивлениями общее сопротивление вычисляется по формуле:

R=R1 * R2 / (R1 + R2)

Каждое дополнительное сопротивление при параллельном подключении снижает общее сопротивление такой цепи. В балластном реостате используется схема параллельного подключения сопротивлений. Поэтому при включении каждого дополнительного "ножа" общее сопротивление балластного реостата снижается, а ток в цепи возрастает.

На участке цепи с параллельным подключением ток разветвляется, проходя одновременно по всем сопротивлениям:

Все сопротивления параллельной цепи находятся под одинаковым напряжением:

Постоянный ток

Электрический ток может быть постоянным или переменным.

Постоянный электрический ток протекает по замкнутой цепи всегда только в одном направлении.

- внутри источника постоянного тока ток направлен от зажима со знаком минус (–) к зажиму со знаком (+);

- во внешней цепи ток направлен от плюса к минусу.

Постоянный ток получают при помощи аккумуляторов, генераторов, выпрямителей.

В соответствии с законом Ома для цепи постоянного тока: сила тока I прямо пропорциональна напряжению U и обратно пропорциональна сопротивлению R:

- если напряжение в цепи увеличится (уменьшится) в несколько раз, а сопротивление останется неизменным, то во столько же раз увеличится (уменьшится) сила тока;

- если сопротивление в цепи увеличится (уменьшится) в несколько раз, то при постоянном напряжении во столько же раз уменьшится (увеличится) сила тока.

Переменный ток

Переменный ток меняет направление протекания по замкнутой цепи с определенной периодичностью. Переменный электрический ток получают при помощи генераторов переменного тока. Основными параметрами, характеризующими переменный ток являются:

- период - время, за которое происходит полный цикл изменений переменного тока по величине и направлению; измеряется в миллисекундах;

- частота - число периодов, совершаемых переменным током в одну секунду; измеряется в герцах (Гц);

- амплитуда тока - максимальное значение тока в течение периода, независимо от направления тока; измеряется в амперах (А)

- эффективное значение тока - величина переменного тока, при котором на определенном активном сопротивлении выделяется столько же тепла, как и при такой же величине постоянного тока; измеряется в амперах (А)

В Украине и странах СНГ все электростанции вырабатывают переменный ток стандартной частоты - 50 Гц. Такой переменный ток называют током промышленной частоты.

Трехфазный переменный ток

В промышленности, как правило, используется трехфазный переменный ток. Такой ток получают при помощи трехфазных генераторов переменного тока. Упрощенное устройство трехфазного генератора показано на рисунке ниже.

Фазы трехфазного тока принято обозначать тремя первыми буквами латинского алфавита: A, B и C.

Схематично рисунок выше можно представить так:

В трехфазных цепях переменного тока провода, отмеченные цифрами 1, 2 и 3, объединяют в один провод, называемый нулевым или нейтральным.

В полном виде схема питающей сети трехфазного тока и ее параметры представлены ниже.

Как это видно из рисунка, показанного выше, ротор во время вращения наводит электродвижущую силу (ЭДС) сначала в катушке фазы А, затем в катушке фазы В, а затем в катушке фазы С. Таким образом кривые напряжения на выходных клеммах этих катушек как бы сдвинуты между собой на угол 120º.

Электрическое сопротивление проводников

Сопротивление проводника зависит:

- от длины проводника – с увеличением длины проводника его электрическое сопротивление возрастает;

- от площади поперечного сечения проводника – с уменьшением площади поперечного сечения сопротивление увеличивается;

- от температуры проводника – с увеличением температуры сопротивление увеличивается;

- от коэффициента удельного сопротивления материала проводника.

Чем больше сопротивление проводника прохождению электрического тока, тем больше энергии теряют свободные электроны, и тем сильнее нагревается проводник (которым обычно является электрический провод).

Для каждой площади сечения провода существует допустимая величина тока. Если сила тока окажется больше этой величины, то провода могут нагреться до высокой температуры, что, в свою очередь, может вызвать воспламенение изоляционного покрытия.

Максимальные допустимые значения силы тока для различных сечений медных изолированных сварочных проводов приведены ниже в таблице:

| Поперечное сечение провода, мм 2 | 16 | 25 | 35 | 50 | 70 |

| Предельно допустимый ток, А | 90 | 125 | 150 | 190 | 240 |

Запомните! Величина тока в амперах (I), приходящаяся на один квадратный миллиметр площади поперечного сечения провода (S), называется плотностью тока (j):

j (А/мм 2 ) = I (А) / S (мм 2 )

Энергия и мощность электрического тока

Электрический ток, протекая по проводникам, совершает работу, которая оценивается путем вычисления энергии электрического тока (Q), которая была при этом потрачена. Она равна произведению силы тока (I) на напряжение (U) и на время (t), в течение которого проходит ток:

Способность тока совершать работу оценивается мощностью, которая является энергией, получаемой приемником или отдаваемой источником тока в единицу времени (в 1 секунду) и вычисляется как произведение силы тока (I) на напряжение (U):

Единица измерения мощности ватт (Вт) - работа, совершаемая в электрической цепи при силе тока 1 А и напряжении 1 В в течение 1 с.

В технике мощность измеряется более крупными единицами: киловаттами (кВт) и мегаваттами (МВт): 1 кВт = 1 000 Вт; 1 МВт = 1 000 000 Вт.

Электрическая проводимость веществ

По способности проводить ток твердые вещества делятся на:

- проводники;

- изоляторы;

- полупроводники.

Газы, в том числе и воздух при обычных условиях не проводят электрический ток. Газы становятся проводниками электрического тока в том случае, если они ионизированы. Одним из видов прохождения электрического тока через газ является электрический разряд, т.е. электрическая дуга, которая используется при электродуговой сварке.

Читайте также: