Конспект виды неисправностей подшипниковых щитов

Обновлено: 04.07.2024

Производство подшипников качения осуществляется в условиях жестких требований к качеству подшипников. Это одни из наиболее точных устройств, выпускаемых в машиностроении. При идеальных рабочих условиях подшипники могут непрерывно эксплуатироваться в течение многих лет. Вследствие того, что рабочие условия редко бывают идеальными, подшипники никогда не реализуют своих потенциальных возможностей с точки зрения ресурса.

Срок службы подшипников качения зависит от условий производства, хранения подшипников, обслуживания, установки подшипников, нагрузки и условий работы.

Типы неисправностей и дефектов подшипников

Усталостные разрушения поверхности связаны с проблемами смазки, такими как неподходящая смазка, низкая ее вязкость и разрывы смазочной пленки. В начальной стадии развития дефекта поверхность выглядит как бы заиндевелой в некоторых местах, как показано на рис.1. При дальнейшем развитии дефекта поверхность дорожки начинает отслаиваться и растрескиваться (следует отметить, что это отслаивание не столь серьезно как сколы на дорожке). При накоплении усталости в материале дорожки ее поверхность становится шероховатой, подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям. Этого можно избежать или существенно замедлить, если подшипник будет чистым и хорошо смазанным.

Рис.1. Усталость дорожки качения. Поверхность растрескивается и отслаивается.

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости. Рисунок 2 показывает, что растресквание и сколы поверхностей характеризуются глубокими трещинами и расслаиванием. Это происходит, когда под поверхностные трещины, возникающие в местах дислокации неметаллических включений в стали подшипника, доходят до поверхности. Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями корпуса и неправильной установкой, т.е. условиями, вызывающими слишком высокие циклические напряжения.

Рис.2. Выкрашивание поверхности. Глубокие трещины и расслаивание.

Абразивный износ: Абразивное истирание металла, показанное на рис.3, разрушает поверхности элементов подшипника. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет или же зеркально полируется. Иногда подшипник вследствие изменения его геометрии из-за износа резко выходит из строя.Мелкая абразивная пыль является обычной причиной такого отказа; эта пыль может попасть в подшипник при установке, через плохие уплотнения или с грязной смазкой. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и содержать в чистоте рабочие поверхности. Хорошие уплотнения, промываемые уплотнения и чистые смазочные материалы помогут предотвратить загрязнение после установки подшипника

Рис.3. Абразивный износ. Повреждение поверхности элементов качения

Атмосферная коррозия: Коррозия вызывается влагой, которая попадает в подшипник из атмосферы. Влажный воздух, попадая во внутрь подшипника, при охлаждении окружающей среды конденсируется., разрывая смазочную пленку в местах контакта тел и дорожек качения. Атмосферную коррозию, показанную на рис.4, можно предотвратить, используя хороший сальник, консистентную смазку и хорошо смазывая подшипник. В некоторых случаях могут оказаться необходимыми специальные уплотнения, чтобы исключить разбрызгивание смазки. Подшипник необходимо заполнять смазкой при каждой более менее продолжительной остановке машины.

Рис.4. Атмосферная коррозия. Внешний вид коррозии

Фреттинг-коррозия: Как показано на рис.5, фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника на вал, а также и на других сопрягаемых поверхностях. Она вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет при отсутствии воздуха и красные- в его отсутствие. Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу; так и его заклинивание, при котором его невозможно будет снять. Фреттинг-коррозия также привести к разламыванию кольца.Предотвратить можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом.

Рис.5. Фреттинг-коррозия на наружной стороне внешнего кольца

Бриннелирование: При бриннелировании на поверхности колец появляются регулярно следующие друг за другом выемки. Это является следствием пластических деформаций металла в местах выемок, которые возникают вследствие перенапряжения металла. Результат бриннелирования дорожек качения показан на рис.6. Бриннелирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, возникающих, при падении машины. Бриннелирование можно предотвратить, используя при установки подшипника только давление вместо ударов. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок.

Рис.6. Бриннелирование дорожек качения. Регулярные выемки на дорожках качения

Псевдобриннелирование:как и просто бриннелирование характеризуется выемками на дорожках качения. Однако в отличии от простого бриннелирования выемки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом, в результате этого места повреждения не видны даже при внимательном осмотре. На рис.7 показан результат псевдобриннелирования. Псевдобриннелирование, есть результат сильных вибраций машины в нерабочем состоянии. Иногда это происходит при транспортировке. Также на это влияет вибрации других, близко расположенных машин. Подобной проблемы можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих агрегатов, используя для этого раздельные фундаменты.

Рис.7. Псевдобриннелирование. Выемки на дорожках качения за счет сдвига металла.

Электроповреждения. Точечный питтинг (сваривание) в результате электрического сваривания часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения. Он возникает в результате прохождения через подшипник электрического тока. На рис.8 показаны дорожки подшипника. Электрический ток может вызвать также и случайное выкрашивание.Наиболее распространенными причинами электроповреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять.

Рис.8. Электроповреждения. Питтинг поверхности дорожек качения из-за прохождения сильного тока. Канавки на рабочих поверхностях сферического ролика, вызванные электротоком.

Натиры: натиры возникают в результате перемещения металла с одной поверхности на другую. Натиры в том виде, как они показаны на рис.9, вызваны проскальзыванием из-за перегрузки подшипника и недостаточной смазки. Натиры на торцах цилиндрических роликов могут возникать из-за нерасчетной осевой нагрузки на подшипник. Также это может быть следствием неправильной сборки подшипника или недостаточной смазки

Рис.9. Натиры на телах и дорожках качения из-за недостаточной смазки

Задиры на поверхности: являются следствием абразивного износа и проявляются в виде глубоких царапин на дорожках и телах качения. Общий вид сильного изодранной поверхности показан на рис.10. Отдельные задиры поверхности создают точки концентрации напряжения, в которых возможно проявление усталостных явлений.Задиры поверхности вызываются относительно большими частицами материала, которые попадают в подшипник и двигаются по дорожкам при движении тел качения. Как и другие проблемы, связанные с загрязнением, задиры поверхности можно предотвратить, используя хорошие уплотнения и чистую смазку подшипника.

Рис.10. Задиры поверхности дорожек и тел качения в виде глубоких царапин

Выбоины поверхности: пример показан на рис.11. Этот вид повреждения подшипников напоминает бриннелирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности (царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе. Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.Вероятность возникновения выбоин уменьшается при использовании хороших уплотнений и частой смазки подшипников, которая вымывает различные посторонние частицы.

Рис.11. Выбоины, глубокие царапины, вызванные попаданием посторонних частиц в подшипник.

Повреждения при сборке: На рис.12 показан один из видов подобных повреждений. В этом примере внешнее кольцо было неправильно установлено; и когда подшипник был собран, ролики оставили вмятины на дорожках качения.

Рис.12. Повреждение подшипника при сборке из-за недостаточного опыта сборки.

Перегрев: На рис.13 представлен пример повреждения подшипника (изменение его геометрии) в результате перегрева и нагрузки. Обычно такие повреждения связаны с полным отказом подшипника. Перегрев часто обусловлен недостаточной смазкой, трением наружного кольца о вращающийся вал, излишним обжимом наружного кольца при установки в корпус машины или нерасчетной (высокой) частотой вращения вала. В отдельных случаях перегрев подшипника может быть обусловлен внешним источником, таким как термическая печь.

Рис.13. Обесцвечивание и повреждение металла, вызванное плохой смазкой и перегревом.

Несоосность колец: Основной причиной повреждения подшипника, показанного на рис.14 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности.

Рис.14. Повреждения подшипника из-за несоосности колец:

a) несоосность внешнего кольца относительно вала;

б) несоосность вала относительно корпуса подшипника.

Разрушение из-за дисбаланса: Дисбаланс ротора дает основную нагрузку на подшипник. Когда дисбаланс слишком велик, повреждения подшипника имеют вид, показанный на рис.15. Иногда такое повреждение можно обнаружить только в одном месте на внутреннем кольце. Для уменьшения дисбаланса минимально необходимым является балансировка отдельных частей ротора с максимально возможной точностью, особенно при работе на высоких скоростях.

Рис.15. Разрушение от избыточного дисбаланса ротора

Раскалывание, раздробление деталей: Причиной является большая перегрузка подшипника. На рис.16 показан типичный пример такого раскалывания. Как видно из рассмотрения рисунка, область усталостного выкрашивания на внутреннем кольце охватывает всю ширину кольца, а сепаратор разбит на кусочки из-за поперечных трещин в каждом гнезде шарика

Повреждение сепаратора: Повреждения сепаратора, подобные показанному на рис.17, проявляются в образовании в нем трещин и его разрушении. Это в свою очередь ведет к быстрому выходу из строя подшипника в целом при этом затушевывается тот факт, что первопричиной этого был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям из-за несоосности. Также повреждение сепаратора может быть вызвано неправильной сборкой, загрязнением или редким смазыванием подшипника.

Большинство высокопроизводительных механизмов и машин не обходятся без подшипников качения. Подшипниковые узлы служат для обеспечения опоры вала или оси, могут работать при наличии радиальных и осевых нагрузок. Однако, время от времени, подшипники выходят из строя, что связано с продолжительной эксплуатацией оборудования (и чаще всего – в неблагоприятных условиях). Простой машин может обойтись предприятию очень дорого, поэтому важно вовремя выявить повреждение и предупредить выход из строя подшипников.

Для исключения преждевременного выхода из строя в современной промышленности огромное внимание уделяется диагностике, анализу результатов мониторинга и ремонту механизмов. Система технического обслуживания постоянно модернизируется, что позволяет вовремя остановить разрушение узлов и избежать неблагоприятного воздействия вибрации.

Рассмотрим, какие повреждения узлов встречаются, и как можно их быстро выявить, чтобы избежать длительного простоя оборудования.

Причины выхода подшипников из строя

Виды повреждений подшипников

Подшипники изготавливаются в строгом соответствии с государственными стандартами и должны соответствовать довольно жестким требованиям. Они являются одними из наиболее точных деталей, которые выпускаются в современном машиностроении. В идеальных условиях подшипники могут работать в течение многих лет, но в большинстве случаев условия работы далеки от идеальных. Поэтому подшипники редко реализуют свой ресурс и часто преждевременно выходят из строя.

Срок службы зависит от качества материалов, технологии изготовления, условий транспортировки, хранения и эксплуатации. Чаще всего, о повреждении свидетельствуют следующие характерные внешние признаки:

- увеличенная вибрация;

- шумы;

- повышение температуры корпуса.

Повреждения подшипников качения обычно возникают в результате износа тел и дорожек качения, образования на них питтинга (выкрашивания и усталостного разрушения), царапин и трещин.

Причиной поломок могут стать чрезмерные нагрузки, резкие торможения и старты, длительная работа оборудования в условиях, не соответствующих расчетным. Выход из строя часто связан с воздействием следующих факторов:

- Чрезмерные нагрузки. При таких условиях эксплуатации в зоне контакта присутствует недостаточное количество смазки, так как она выдавливается из зоны контакта. В результате возникающего трения металла о металл повышается температура поверхностей соприкосновения, что в большинстве случаев в скором времени приводит к повреждению

- Недостаточное количество смазки и её старение. Недостаток смазки в зоне качения приводит к повышенному износу и поломке узла. Из-за неблагоприятных условий хранения и эксплуатации смазка может высохнуть или расслоиться. Необходимо следить за своевременным пополнением смазочного материала и выбирать составы, рекомендуемые производителями оборудования.

- Загрязнение смазочного материала. Часто происходит из-за попадания в смазку твердых включений: металлической стружки, абразивных частиц, пыли и т. д., а при смазывании в масляной ванне – при недостаточном фильтровании оборотного масла. В таких случаях необходимо проведение специальных мероприятий - использование подшипников, закрытых защитными шайбами и уплотнениями, обеспечение чистоты рабочего места при монтаже, хорошее уплотнение подшипниковых корпусов, фильтрование масла при оборотной системе смазывания.

Если говорить о распространенных дефектах подшипниковых узлов, то стоит отметить следующее:

- Износ дорожек и тел качения. Причины – недостаточное количество смазочных материалов, длительная эксплуатация оборудования в неподходящих условиях, недостаточная твердость тел и дорожек качения подшипника.

- Неравномерный износ элементов. Возникает как результат превышения динамической грузоподъемности.

- Вмятины, задиры или трещины. Такие повреждения подшипников могут возникнуть в результате высокой статической нагрузки (например, из-за вибрации и ударных нагрузок при транспортировке или простое оборудования) или при малых нагрузках и скоростях вращения и при излишне большом запасе грузоподъёмности подшипника в результате проскальзывания тел качения.

- Усталостное разрушение. Является естественным, так как появляется даже при правильной эксплуатации узла.

- Увеличение вибрации при вращении. Вибрация может возникнуть в результате ошибок при монтаже подшипника (например, перекос, несоосность), при увеличенном начальном радиальном и осевом зазоре внутри устройства.

- Следы прохождения электрического тока. Дефект часто встречается в асинхронных двигателях при использовании подшипников без токоизолирующего покрытия.

- Коррозия (следы или глубокие повреждения поверхности). Является одним основных дефектов подшипников качения. Появляется в результате попадания внутрь подшипника воды, солевых растворов или при эксплуатации в щелочной среде.

Диагностирование неисправностей подшипников

Каждый производитель оборудования производит расчет узла при условии действия номинальных рабочих нагрузок и условий эксплуатации, не превышающих максимальных значений. Производитель обязательно указывает максимальные рабочие нагрузки, скорости, температуру, тип и характеристики смазки. При эксплуатации узла в нормальных условиях, он прослужит долго, в соответствии с расчетным значением ресурса. А вот при влиянии неблагоприятных факторов просчитать срок службы изделия практически невозможно, поэтому рекомендуется периодически выполнять осмотр и диагностику оборудования.

Определить возникновение и наличие дефектов возможно различными способами:

Выполнять диагностику стоит регулярно, с периодичностью 1-2 раза в месяц. Такой подход позволит исключить длительный простой оборудования и заметить любые дефекты на ранних стадиях. Оптимальным является спектральный анализ узлов, так как он позволяет добиться высокой точности результатов. Для ранней диагностики применимо тестирование, основанное на сравнении пика и фона вибраций.

Для того, чтобы минимизировать вибрации уже на этапе установки оборудования или самостоятельно устранять проблемы, связанные с выходом из строя вращающихся механизмов, существуют приборы для выверки соосности валов и шкивов. Такие приборы повышают срок службы подшипниковых узлов, уменьшают износ уплотнений, снижают нагрузки на муфты и другие соединяющие элементы и значительно уменьшают шумы и вибрации.

Корпуса электрических машин повреждаются относительно редко. Наиболее распространены следующие дефекты: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. В подшипниковых щитах может быть износ посадочных поверхностей и трещины.

Исправление посадочных поверхностей в чугунных корпусах и щитах. Задиры и вмятины исправляют зашлифовкой, если общая площадь не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повоеждениях исправления производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Большое значение имеют правильная установка и крепление деталей на станке при механической обработке наплавленных мест. При обработке замков корпуса его устанавливают на внутреннюю поверхность или на один из замков, который не подвергался наплавке, а при обработке щитов — либо на одну посадочную поверхность, не имеющую наплавку, либо на технологические приливы при обработке двух наплавленных поверхностей.

В щите посадочную поверхность под подшипник восстанавливают за- прессованием втулки. Предварительно протачивают гнездо под подшипник так, чтобы использовать втулку толщиной 6—10 мм, а толщина стенки на щите оставалась не менее 10 мм. Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 ( 8.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

Износ посадочных поверхностей не более 0,2 мм в щитах (и на валах) восстанавливают нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм. Этот материал стоек к воздействию воды, щелочи и масел, но растворяется в ацетоне, толуоле, бензоле и этилбутилацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33—34 с по вискозиметру ВЗ-4. Срок хранения раствора два- три года в плотно закрытой посуде и в затемненном месте.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой гермеНика его наносят несколько раз и после каждого раза сушат на воздухе. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброга- сящими свойствами.

Герметик нетоксичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками

и спецодеждой. Раствор герметика относится к легковоспламеняющимся жидкостям.

Заварка трещин. Заварку трещин допускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8—10 мм от концов трещины сверлом 6— 8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности 45—60 А на 1 мм в зависимости от электрода. В качестве присадочного материала используют медные стержни диаметром 3—6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс—бура 50%, железные опилки — 25%, железная окалина — 25%. Сварку ведут короткими участками не более 40 мм, не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г. Швы зачищают от шлака металлической щеткой.

Восстановление отломанных лап корпуса. Кромки сопрягаемых деталей разделывают под углом 30° с обеих сторон на глубину не менее lU толщины. Изготовляют 2—3 ввертыша 2 из стального прутка диаметром не менее 7г толщины детали. Размечают и засверливают отломанную 1 и основную детали 3 ( 8.4) и нарезают резьбу в основной детали. Завертывают ввертыши 2 в основную деталь и надевают на них отломанную часть. Проваривают газовой сваркой отломанную часть по разделке, придерживаясь технологии, рассмотренной в начале параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстие в лапе.

Восстановление резьбовых отверстий. Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Изготовляют футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, просверливают отверстие и нарезают резьбу того же диаметра.

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. В корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и которая крепится гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Допускается восстанавливать резьбовое отверстие, если позволяет конструкция, рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Смотрите также:

Ремонт подшипниковых щитов и станин. Этот ремонт сводится в основном к заварке трещин и восстановлению размеров посадочных мест.

Статор 12 электродвигателя закреплен на щите 5 и верхнем корпусе 2 с помощью винтов 6.

После- промывки ротор электродвигателя с подшипниковыми щитами, подшипниками, фланцами и деталями крепежа (механическая часть) отправляют в елесарно-механический ремонт.

Для измерения поперечных вибраций штифт виброметра упирают в корпус верхней крышки подшипника вблизи линии разъема.

1. Неуравновешенность вращающихся частей: якоря, индуктора, подшипниковых щитов и соединительных муфт.

На концах вала генератора, выходящих из подшипниковых щитов, установлены зубчатая муфта 15 для соединения с редуктором привода генератора и полумуфта 3 для соединения с возбудителем ДК-913А.

Ремонт подшипниковых щитов, валов и подшипников

Ремонт подшипниковых щитов, валов и подшипников

Ремонт подшипниковых щитов. Наиболее типичные повреждения подшипниковых щитов — появление трещин. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Подшипниковый щит в этом случае заменяют новым. Небольшие трещины щитов заваривают следующим способом: очищают стальной щеткой поверхность щита от краски и ржавчины на расстояние 30 — 40 мм вокруг трещины. Снимают напильником или наждачным кругом с помощью обдирочного станка с гибким валом фаски с кромок трещины под углом 60° на глубину ‘/з толщины стенок крышки, но не более 7-8 мм. Обваривают разделанные кромки трещин электродами. Сварочные работы выполняют в полном соответствии с правилами техники безопасности.

Ремонт валов. Вал может иметь следующие повреждения: изгиб, повышенное биение, повреждение поверхности шеек, выработку, конусность и овальность шеек.

Изогнутый вал правят на токарном станке или в разогретом виде на винтовом прессе. Незначительное биение, обнаруживаемое индикатором у небольших машин, устраняют проточкой и шлифованием шеек вала. Царапины, забоины и шероховатости шеек вала устраняют шлифовкой и полировкой вручную или на станке. Значительные забоины, выработку, конусность и овальность шеек ликвидируют проточкой вала с последующей шлифовкой и полировкой. Если в результате механической обработки диаметр шеек вала значительно уменьшается, его увеличивают металлизацией с последующей обработкой.

Шабером снимают заусенцы и задиры на посадочных местах вала, шлифуют. Вал устанавливают в центры токарного станка и проводят вибродуговую наплавку посадочного места вала пружинной проволокой или стальной лентой из стали У7, 70 или 75 без подачи охлаждающей жидкости в зону наплавки. Режимы вибродуговой наплавки выбирают в зависимости от толщины наплавляемого слоя.

Ремонт подшипников. Подшипники скольжения применяют в машинах старых серий, подшипники качения — в современных двигателях.

Подшипники скольжения. Как правило, ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей. Замеряют и записывают все размеры, хорошо промытого в керосине вкладыша. Если зазоры между вкладышем подшипника и вала и размеры смазочных и улавливающих канавок в пределах нормы, а вкладыш или втулка не имеет значительных изъянов (раковин, задиров, следов подплавления, отставания баббита от тела вкладыша), то вкладыши можно не перезаливать.

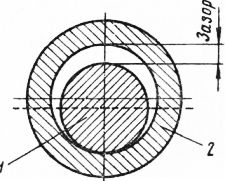

Рис. 1. Зазор между валом и вкладышем подшипника:

1 — вал, 2 — вкладыш подшипника

Сильно изношенные вкладыши перезаливают. Старую заливку выплавляют на горне или в специальной электрической печи. После этого внутреннюю поверхность вкладыша протравливают кислотой и лудят, чтобы обеспечить лучшее сцепление новой заливки с вкладышами. Для заливки обычно применяют баббит Б16, который плавят в специальном тигле на горне или паяльной лампе, нагревая его до 450 °С. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля. Массу, необходимую для заливки баббита, берут больше массы вкладыша на 20 — 25%, учитывая усадку и припуски на обработку.

Отлитый вкладыш протачивают внутри и пришабривают по валу, оставляя зазоры. Прорезают продольные маслораспределительные канавки и окна для смазочных колец, просверливают маслоспускные отверстия. Готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Более прогрессивный способ заливки — центробежный, при применении которого не требуется больших припусков, ускоряется процесс заливки и создается плотная структура металла.

Центробежную заливку можно осуществить на простом токарном станке, использовав специальное приспособление. Подготовляют внутреннюю поверхность вкладыша, скрепляют обе его половины хомутами и нагревают до температуры 150 — 200 °С.

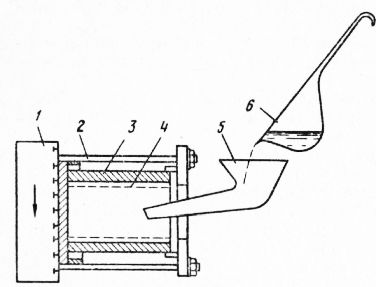

Рис. 2. Схема заливки вкладыша центробежным способом:

1 — планшайба станка, 2 — стяжная шпилька, 3 — вкладыш, 4 — границы баббитовой заливки, 5 — воронка, 6 — ковш с расплавленным баббитом

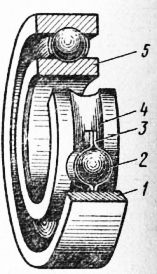

Рис. 63. Подшипник качения:

1 — наружная обойма, 2 — шарик, 3 — сепаратор, 4 — беговая дорожка, 5 – внутренняя обойма

Включают станок проверяют точность установки.

Готовят необходимую дозу расплавленного баббита и время вращения вкладыша за один прием через во-oohkv 5 заливают его. Благодаря центробежной силе жидкий баббит равномерно распределяется по внутренней поверхности вкладыша. После заливки вращение вкладыша продолжают 20 — 30 мин для полного затвердевания баббита. При этом способе можно припуск на обработку баббита ограничить до 2 — 2,5 мм на сторону.

Подшипники качения. Шарико- и роликоподшипники, как правило, не ремонтируют. При износе рабочих поверхностей обойм и деталей подшипники заменяют новыми. Новые подшипники перед установкой тщательно промывают сначала в разогретом до температуры 90-95 °С в масле в течение 10 — 20 мин, после этого — в бензиновой ванне.

Подшипник считают изношенным, если зазор между шариком (роликом) и обоймой превышает следующие величины : 0,1 мм — для валов диаметром до 30 мм, 0,2 мм — для валов диаметром до 80 мм и 0,3 мм — для валов диаметром более 80 мм. Если зазоры в подшипниках увеличены, при работе машины слышен стук и чувствуется вибрация.

Величину зазора (люфта) у роликовых и шариковых подшипников можно определить с помощью индикатора прибора КИ-1223, разработанного ГОСНИТИ , или другими специальными приборами.

Новый подшипник подбирают по номеру старого или путем сопоставления их размеров.

Читайте также: