Конспект двигатели технических систем машин

Обновлено: 06.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Двигатели технический систем (машин) Выполнил учитель технологии: Григорьева О. Г.

Двигатель (мотор) – это устройство, преобразующее какой - либо вид энергии (электрическую, гидравлическую, химическую и т.п.) в механическую энергию.

Изначально человек сам был как бы двигателем. Он топором рубил деревья, крутил жернов ручной мельницы, ковал молотом железо.

Двигатель первичный — механизм, непосредственно преобразующий природные энергетические ресурсы в механическую работу. К первичным двигателям (ПД) относятся ветряное, водяное колесо.

Вторичными двигателями называют двигатели, которые работают на произведенной человеком энергии. К ним относят электрические моторы, пневматические и гидравлические двигатели. электромотор электродвигатель гидравлический подъёмник кузова автомобиля

Механическая трансмиссия в технических системах

Самыми распространёнными техническими машинами являются технологические машины. Полноценная техническая система состоит из рабочего органа, передаточного механизма (трансмиссии), двигателя и органов управления.

Передаточное отношение – это отношение числа зубьев на колесе ведомого вала к числу зубьев ведущего колеса вала.

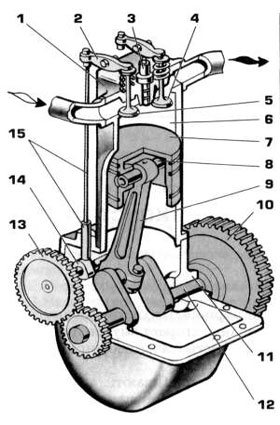

Движение передается от одного органа системы к другом в результате сцепления движущихся деталей. Передачи могут разных видов: фрикционные, зубчатые, цепные и ременно – зубчатые. Кривошипно-шатунный механизм Кулачковый механизм

Для обеспечение необходимой частоты вращения ведомого вала применяют редукторы (например, в механических часах). Редуктор – это устройство, способное обеспечивать необходимую частоту вращения ведомого вала.

Спасибо за внимание!

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Дистанционное обучение как современный формат преподавания

- Сейчас обучается 933 человека из 80 регионов

Курс повышения квалификации

Инструменты онлайн-обучения на примере программ Zoom, Skype, Microsoft Teams, Bandicam

- Курс добавлен 31.01.2022

- Сейчас обучается 24 человека из 17 регионов

Курс повышения квалификации

Педагогическая деятельность в контексте профессионального стандарта педагога и ФГОС

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Дистанционные курсы для педагогов

Свидетельство и скидка на обучение каждому участнику

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 608 431 материал в базе

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 12.11.2020 4653

- PPTX 9.5 мбайт

- 738 скачиваний

- Рейтинг: 2 из 5

- Оцените материал:

Настоящий материал опубликован пользователем Григорьева Ольга Геннадьевна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Минпросвещения России подготовит учителей для обучения детей из Донбасса

Время чтения: 1 минута

Минобрнауки и Минпросвещения запустили горячие линии по оказанию психологической помощи

Время чтения: 1 минута

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

Академическая стипендия для вузов в 2023 году вырастет до 1 825 рублей

Время чтения: 1 минута

В Россию приехали 10 тысяч детей из Луганской и Донецкой Народных республик

Время чтения: 2 минуты

Минтруд предложил упростить направление маткапитала на образование

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

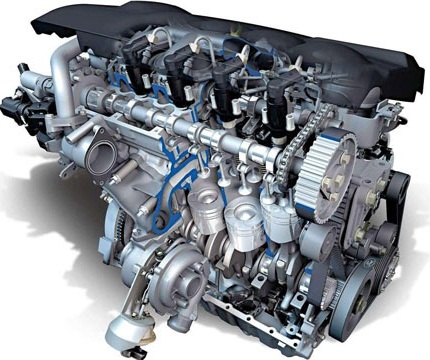

Двигатель автомобиля представляет собой совокупность механизмов и систем, преобразующих тепловую энергию сгорающего в его цилиндрах топлива в механическую.

На современных автомобилях наибольшее распространение получили поршневые двигатели внутреннего сгорания, в которых расширяющиеся при сгорании топлива газы воздействуют на движущиеся в их цилиндрах поршни.

Применяемые на автомобилях двигатели подразделяются на типы по различным признакам (рис. 2.1).

Бензиновые двигатели работают на легком жидком топливе — бензине, который получают из нефти.

Дизельные двигатели работают на тяжелом жидком топливе — дизельном, получаемом также из нефти.

Из указанных двигателей наиболее мощными являются бензиновые, наиболее экономичными и экологичными — дизели, имеющие более высокий коэффициент полезного действия. Так, при равных условиях расход топлива у дизелей на 25. 30% меньше, чем у бензиновых двигателей.

У двигателей с внешним смесеобразованием горючая смесь готовится вне цилиндров, в специальном приборе — карбюраторе (карбюраторные двигатели) или во впускном трубопроводе (двигатели с впрыском бензина) и поступает в цилиндры в готовом виде. У двигателей с внутренним смесеобразованием (дизели, двигатели с непосредственным впрыском бензина) приготовление горючей смеси производится непосредственно в цилиндрах путем впрыска в них топлива.

В двигателях без наддува наполнение цилиндров осуществляется за счет вакуума, создаваемого в цилиндрах при движении поршней из верхнего крайнего положения в нижнее. В двигателях с наддувом горючая смесь поступает в цилиндры под давлением, которое создается компрессором.

Принудительное воспламенение горючей смеси от электрической искры, возникающей в свечах зажигания, производится в бензиновых двигателях, а воспламенение от сжатия (самовоспламенение) — в дизелях.

У четырехтактных двигателей полный рабочий процесс (цикл) совершается за четыре такта (впуск, сжатие, рабочий ход, выпуск), которые последовательно повторяются при работе двигателей.

Рядные двигатели имеют цилиндры, расположенные в один ряд вертикально или под углом 20. 40 ° к вертикали.

V-образные двигатели имеют два ряда цилиндров, расположенных под углами 60, 75 и чаще 90°. V-образный двигатель с углом 180° между рядами цилиндров называется оппозитным. Двух-, трех-, четырех- и пятицилиндровые двигатели выполняются обычно рядными, а шести-, восьми- и многоцилиндровые — V-образными.

Рис. 2.1. Основные типы автомобильных двигателей, классифицированные по различным признакам.

В двигателях с жидкостным охлаждением в качестве охлаждающего вещества используют антифризы (низкозамерзающие жидкости), температура замерзания которых минус 40 °С и ниже. В двигателях с воздушным охлаждением охлаждающим веществом является воздух. Большинство двигателей имеют жидкостное охлаждение, так как оно наиболее эффективно.

2.2. Основные определения и параметры двигателя

Рассмотрим основные параметры двигателя, связанные с его работой (рис. 2.2). Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня. В этой точке поршень наиболее удален от оси коленчатого вала.

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня. Поршень наиболее приближен к оси коленчатого вала.

В мертвых точках поршень меняет направление движения и его скорость равна нулю.

Ход поршня (S) — расстояние между мертвыми точками, проходимое поршнем в течение одного такта рабочего цикла двигателя.

Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

Такт — часть рабочего цикла двигателя, происходящего при движении поршня из одного крайнего положения в другое.

Рабочий объем цилиндра (Vh) — объем, освобождаемый поршнем при его перемещении от ВМТ до НМТ.

Объем камеры сгорания (Vc) — объем пространства над поршнем, находящимся в ВМТ.

Полный объем цилиндра (Va) —- объем пространства над поршнем, находящимся в НМТ:

К = Vh + Vc.

Рабочий объем (литраж) двигателя — сумма рабочих объемов всех цилиндров двигателя, выраженная в литрах (может даваться в см 3 ).

Степень сжатия (в) — отношение полного объема цилиндра к объему камеры сгорания, т.е. = V/Vc = (Vh+ Vc)/Vc.

Степень сжатия показывает, во сколько раз сжимается смесь в цилиндре двигателя при ходе поршня из НМТ в ВМТ.

Рис. 2.2. Основные параметры двигателя

При повышении степени сжатия увеличивается мощность двигателя и улучшается его экономичность.

Однако повышение степени сжатия ограничено качеством применяемого топлива и увеличивает нагрузки на детали двигателя.

Степень сжатия для бензиновых двигателей современных легковых автомобилей составляет 8—10, а для дизелей 15 — 22.

При таких степенях сжатия в бензиновых двигателях не происходит самовоспламенения смеси, а в дизелях, наоборот, обеспечивается самовоспламенение смеси.Ход поршня S и диаметр цилиндра D определяют размеры двигателя. Если отношение S/D ходным. Большинство двигателей легковых автомобилей коротко-ходные.

Лекция 3. Рабочий процесс четырехтактных двигателей

Рабочий процесс (цикл) четырехтактных двигателей состоит из тактов впуска, сжатия, рабочего хода и выпуска.

Рабочий процесс происходит за четыре хода поршня или за два оборота коленчатого вала. Рассмотрим протекание рабочего цикла бензинового двигателя.

При такте впуска (рис. 2.3, а) поршень 4 движется от ВМТ к НМТ. Выпускной клапан 5 закрыт. Под действием вакуума, создаваемого при движении поршня, в цилиндр 3 поступает горючая смесь (бензина и воздуха) через впускной клапан 7, открытый распределительным валом 6. Горючая смесь перемешивается с остаточными отработавшими газами, образуя при этом рабочую смесь. В конце такта впуска давление в цилиндре составляет 0,08. 0,09 МПа, а температура рабочей смеси — 8О. 12О°С.

Рис. 2.3. Рабочий процесс четырехтактного бензинового двигателя:

а — такт впуска; б — такт сжатия; в — такт рабочего хода; г — такт выпуска; 1 — коленчатый вал; 2 — шатун; 3 — цилиндр; 4 — поршень; 5, 7— клапаны; 6 — распределительный вал

Такт сжатия (рис. 2.3, б) происходит при перемещении поршня от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Объем рабочей смеси уменьшается, а давление в цилиндре повышается и в конце такта сжатия составляет 0,9. 1,5 МПа. Повышение давления сопровождается увеличением температуры рабочей смеси до 450. 500 °С.

При такте рабочего хода (рис. 2.3, в) впускной и выпускной клапаны закрыты. Воспламененная в конце такта сжатия от свечи зажигания рабочая смесь быстро сгорает (в течение 0,001. 0,002 с). Температура и давление образовавшихся газов в цилиндре возрастают соответственно до 2200. 2500°С и 4. 5,5 МПа. Газы давят на поршень, он движется от ВМТ к НМТ и совершает полезную работу, вращая через шатун 2 коленчатый вал 1. По мере перемещения поршня к НМТ и увеличения объема пространства над ним давление в цилиндре уменьшается и в конце такта составляет 0,35. 0,45 МПа. Снижается и температура газов до 900. 1200 °С.

Такт выпуска (рис. 2.3, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Отработавшие газы вытесняются поршнем из цилиндра через выпускной клапан, открытый распределительным валом. Давление и температура в цилиндре уменьшаются и в конце такта составляют 0,1. 0,12 МПа и 700. 800 °С. Из рассмотренного рабочего процесса (цикла) следует, что полезная работа совершается только в течение одного такта — рабочего хода. Остальные три такта (впуск, сжатие, выпуск) являются вспомогательными и на их осуществление затрачивается часть энергии, накопленной маховиком двигателя (установлен на заднем конце коленчатого вала) при рабочем ходе.

Рабочий процесс четырехтактного дизеля существенно отличается от рабочего цикла бензинового двигателя по смесеобразованию и воспламенению рабочей смеси. Основное различие рабочих циклов состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух и при такте сжатия впрыскивается в цилиндры мелкораспыленное топливо, которое самовоспламеняется под действием высокой температуры сжатого воздуха.

Проследим более подробно протекание рабочего цикла дизеля.

Такт впуска (рис. 2.4, а) осуществляется при движении поршня 2 от ВМТ к НМТ. Выпускной клапан 6закрыт. Вследствие образовавшегося вакуума в цилиндр 7 через воздушный фильтр 4 и открытый впускной клапан 5 поступает воздух из окружающей среды. В конце такта впуска давление в цилиндре составляет 0,08. 0,09 МПа, а температура — 40. 60°С.

При такте сжатия (рис. 2.4, б) поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Поршень сжимает находящийся в цилиндре воздух, и его температура в конце такта сжатия достигает 550. 700 °С при давлении 4. 5 МПа.

При такте рабочего хода (рис. 2.4, в) поршень подходит к ВМТ, и в цилиндр двигателя из форсунки 3 под большим давлением и впрыскивается распыленное дизельное топливо, подаваемое топливным насосом 1 высокого давления. Впрыснутое топливо перемешивается с нагретым воздухом, и образовавшаяся смесь самовocпламеняется. При этом у образовавшихся газов резко возрастают температура до 1800. 2000°С и давление до 6. 9 МПа. Под действием давления газов поршень перемещается от ВМТ к НМТ И совершает полезную работу, вращая через шатун 8 коленчатый вал 9. К концу рабочего хода давление газов становится 0,3. 0,5 МПа, а температура 700. 900 °С.

Такт выпуска (рис. 2.4, г) происходит при движении поршня от 11MT к ВМТ. Впускной клапан закрыт. Через открытый выпускной клапан I . 0,12 МПа, а температура до 500. 700°С.

Рис. 2.4. Рабочий процесс четырехтактного дизеля:

а - такт впуска; 6 — такт сжатия; в — такт рабочего хода; г — такт выпуска; 1 — топливный насос; 2 — поршень; 3 — форсунка; 4 — воздушный фильтр; 5, 6 —клапаны; 7 — цилиндр; 8 — шатун; 9 — коленчатый вал

После окончания такта выпуска при вращении коленчатого вала рабочий цикл двигателя повторяется в той же последовательности.

Лекция 4. Порядок работы двигателя

Порядком работы двигателя называется последовательность чередования рабочих ходов по цилиндрам двигателя. Для равномерной и плавной работы двигателя рабочие ходы и другие одноименные такты должны чередоваться в определенной последовательности в его цилиндрах. При этом чередование должно происходить через равные углы поворота коленчатого вала двигателя, величина которых зависит от числа цилиндров двигателя. В четырехтактном двигателе рабочий процесс совершается за два оборота коленчатого вала, т.е. за поворот вала на 720°. Количество рабочих ходов равно количеству цилиндров двигателя. Их чередование для четырех-, шести- и восьмицилиндровых двигателей будет происходить соответственно через 180, 120 и 90° поворота коленчатого вала. Порядок работы двигателя во многом зависит от типа двигателя и числа цилиндров. Так, например, у коленчатого вала рядного четырехцилиндрового двигателя, представленного на рис. 2.5, а, шатунные шейки расположены попарно под углом 180°: две крайних к двум средним. Поэтому поршни цилиндров 1 и 4 при работе двигателя перемещаются одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном. Если в цилиндре 1 происходит рабочий ход, то в цилиндре 4 в это время — впуск.

Рис. 2.5. Порядок работы четырехтактного двигателя:

а — схема; б — таблица; 1 — 4 — цилиндры

При этом поршни цилиндров 2 и 3 будут двигаться вверх, совершая соответственно выпуск и сжатие. Следовательно, порядок работы цилиндров двигателя будет 1—3—4— 2.

Чередование тактов в двигателе показано на рис. 2.5, б.

Порядок работы четырехтактного четырехцилиндрового рядного двигателя может быть и другим, например 7—2— 4— 3. При одном и том же расположении шатунных шеек коленчатого вала отличие порядка работы двигателя связано с другой последовательностью открытия и закрытия впускных и выпускных клапанов, что зависит от конструкции газораспределительного механизма двигателя.

Порядок работы двигателя необходимо знать для правильной установки зажигания, а также для регулировки газораспределительного механизма.

Внешняя скоростная характеристика двигателя

Внешней скоростной характеристикой двигателя называется зависимость эффективной мощности и крутящего момента от частоты вращения коленчатого вала при полной подаче топлива.

Эффективной называется мощность, развиваемая на коленчатом валу двигателя.

Внешняя скоростная характеристика определяет возможности двигателя и характеризует его работу. По внешней скоростной характеристике определяют техническое состояние двигателя. Она позволяет сравнивать различные типы двигателей и судить о совершенстве новых двигателей.

На внешней скоростной характеристике (рис. 2.6) выделяют следующие точки, определяющие характерные режимы работы двигателя:

Nmax — максимальная (номинальная) мощность;

nN — частота вращения коленчатого вала при максимальной мощности;

Мmax — максимальный крутящий момент;

пм — частота вращения коленчатого вала при максимальном крутящем моменте;

пmin ~ минимальная частота вращения коленчатого вала, при которой двигатель работает устойчиво при полной подаче топлива;

пmax — максимальная частота вращения.

Рис. 2.6. Внешняя скоростная характеристика двигателя малого

Из характеристики видно, что двигатель развивает максимальный момент при меньшей частоте вращения, чем максимальная мощность. Это необходимо для автоматического приспосабливания двигателя к возрастающему сопротивлению движения. Например, автомобиль двигался по горизонтальной дороге при максимальной мощности двигателя и начал преодолевать подъем. Сопротивление дороги возрастает, скорость автомобиля и частота вращения коленчатого вала уменьшаются, а крутящий момент увеличивается, обеспечивая возрастание тяговой силы на ведущих колесах автомобиля. Чем больше увеличение крутящего момента при уменьшении частоты вращения, тем выше приспосабливаемость двигателя и тем меньше вероятность его остановки.

Для бензиновых двигателей увеличение (запас) крутящего момента достигает 30 %, а у дизелей — 15 %.

В эксплуатации большую часть времени двигатели работают в диапазоне частот вращения пМ – nN, при которых развиваются соответственно максимальные крутящий момент и эффективная мощность.

Внешнюю скоростную характеристику двигателя строят по данным результатов его испытаний на специальном стенде. При испытаниях с двигателя снимают часть элементов систем охлаждения, питания и др. (вентилятор, радиатор, глушитель и др.), без которых обеспечивается его работа на стенде. Полученные при испытаниях мощность и крутящий момент приводят к нормальным условиям, соответствующим давлению окружающего воздуха 1 атм и температуре 15 °С. Эти мощность и момент называются стендовыми, и они указываются в технических характеристиках, инструкциях, проспектах и т.п.

В действительности мощность и момент двигателя, установленного на автомобиле, на 5. 10 % меньше, чем стендовые. Это связано с установкой на двигатель элементов, которые были сняты при испытаниях. Кроме того, давление и температура при работе двигателя на автомобиле отличаются от нормальных. При проектировании нового двигателя внешнюю скоростную характеристику получают расчетным способом, используя для этого специальные формулы. Однако действительную внешнюю скоростную характеристику получают только после изготовления и испытания двигателя.

Контрольные вопросы

Каковы отличительные особенности бензиновых и дизельных двигателей? Какие из них имеют большее распространение на легковых автомобилях?

Назовите основные параметры двигателя и дайте их определения.

Как протекает рабочий процесс двигателя?

Что определяет внешняя скоростная характеристика двигателя?

Почему мощность и момент двигателя на автомобиле меньше указанных в технических характеристиках, каталогах, проспектах и т. п.?

Двигатель – энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. Еще двигатель называют "мотором", что было позаимствовано из немецкого языка. Различают различные типы двигателей из которых широкое распространение получили двигатели внутреннего сгорания и электрические двигатели. Существует более подробная классификация двигателей внутреннего сгорания.

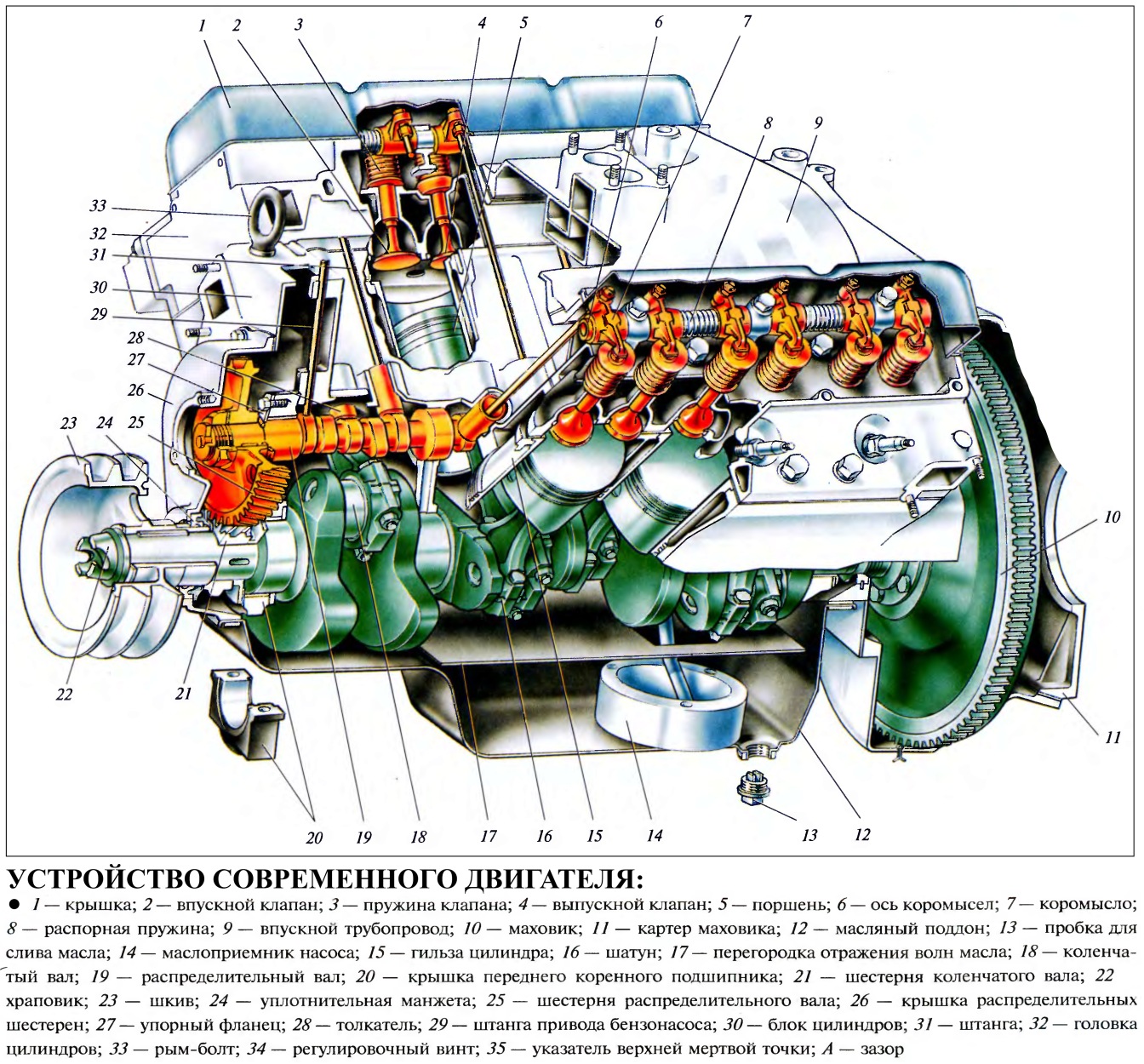

Устройство двигателя внутреннего сгорания состоит из двух механизмов:

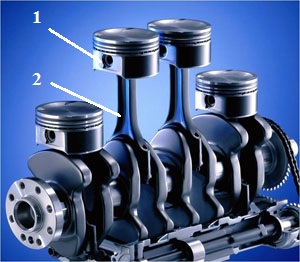

1) Кривошипно-шатунного механизма (КШМ) - преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала. Детали КШМ делят на две группы: подвижные детали КШМ и неподвижные детали КШМ.

Неподвижные детали КШМ: блок цилиндров, головка цилиндров, картер маховика и сцепления, гильзы цилиндров, крышка блока, крепежные детали, кронштейны, прокладки.

2) Газораспределительного механизма (ГРМ) - служит для своевременного открытия и закрытия впускных и выпускных клапанов двигателя, обеспечивая качественное наполнение цилиндров двигателя свежим зарядом, их очистку от отработавших газов и герметизацию цилиндров при сжатии и рабочем ходе поршня.

Двигатель состоит также из пяти систем:

- Система охлаждения - предназначена для поддержания оптимального теплового режима двигателя, чтобы он не перегревался и не переохлаждался.

- Система смазки - служит для подвода масла к трущимся поверхностям деталей двигателя, частичного отвода теплоты и продуктов изнашивания.

- Система питания - служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов.

- Система зажигания - служит для создания тока высокого напряжения и распределения его по цилиндрам двигателя и воспламенения рабочей смеси в камере сгорания в определенные моменты.

- Система пуска - служит для первоначального вращения коленчатого вала, что обеспечивает запуск двигателя.

Поршневые двигатели внутреннего сгорания классифицируют по следующим признакам:

1) По назначению:

2) По способу осуществления рабочего цикла:

3) По способу смесеобразования: (внешнее и внутреннее)

4) По способу воспламенения:

5) вид применяемого топлива:

6) по числу цилиндров: одноцилиндровые и многоцилиндровые

7) по расположению цилиндров: однорядные, двухрядные,V-образные.

8) по способу наполнения свежим зарядом:

9) по охлаждению: жидкостное и воздушное

Для изучения общего устройства автомобиля и остальных его элементов заходите в раздел "Устройство и ремонт автомобиля".

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на:

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается до температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

![]()

Схема устройства двигателя.

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Читайте также: