Виды работ выполняемых на токарных станках кратко

Обновлено: 02.07.2024

Публикации для людей, интересующихся наукой и техникой

Токарь — одна из самых распространенных профессий металлообработки. На токарных станках изготавливают детали типа тел вращения, которые используются во многих механизмах и без которых невозможно создать автомобиль, станок, трактор и другие технически сложные устройства. В настоящее время станочный парк оснащен различными типами токарного оборудования. Токарь должен уметь работать на токарных станках, правильно использовать технологическую оснастку, инструменты, уметь производить расчет режимов резания и устанавливать их на станке с целью выполнения требуемого задания, уметь выполнять все виды токарной обработки в соответствии с чертежами, знать технологию обработки цилиндрических, торцовых, конических и фасонных поверхностей, отверстий, способы нарезания резьбы и выполнения отделки уже обработанных поверхностей с целью повышения качества изделий.

Токарю необходимо обладать глубокими знаниями и умениями, чтобы творчески решать различные задачи, например, такие, как определение неисправности станка по виду обработанной детали, использование способов ликвидации этих неисправностей, выбор инструмента, позволяющего повысить скорость резания. Повысить производительность труда можно и применением специальных инструментов, таких как много кромочные резцы. Использование таких резцов позволяет сократить число рабочих ходов.

Качественные теоретические и практические знания позволяют повысить уровень профессионального мастерства токаря.

Токарная обработка — один из способов изготовления изделий, которое осуществляются путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

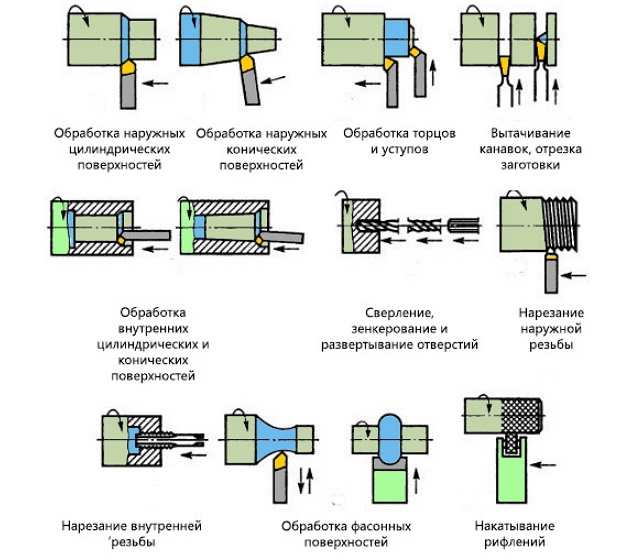

Основными видами работ, выполняемыми на токарных станках, являются:

- обработка цилиндрических, конических, фасонных, торцевых поверхностей, уступов;

- вытачивание канавок;

- отрезка частей заготовки;

- обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

- нарезание резьбы;

- накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Рис. 1. Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей;

в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки;

д — обработка внутренних цилиндрических и конических поверхностей;

е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей;

к — накатывание рифлений; 1 — проходной прямой резец; 2 — проходной упорный резец; 3 — проходной отогнутый резец;

4 — канавочный резец; 5 — отрезной резец; 6 — расточный резец; 7 — сверло; 8 — зенкер; 9 — развертка;

10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатник;

DS — направления перемещения инструмента; Dr — направление вращения заготовки

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину. Рассмотрим элементы лезвия токарного резца, используя рис. 2. При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Рис. 2. Элементы лезвия токарного резца:

1 — главная режущая кромка; 2 — передняя поверхность; 3 — главная задняя поверхность;

4 — вспомогательная задняя поверхность; 5 — вспомогательная режущая кромка; 6 — вершина

Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой стороны, геометрией инструмента. Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого подачей, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

На обрабатываемой заготовке выделяют следующие поверхности: обрабатываемую, обработанную, поверхность резания.

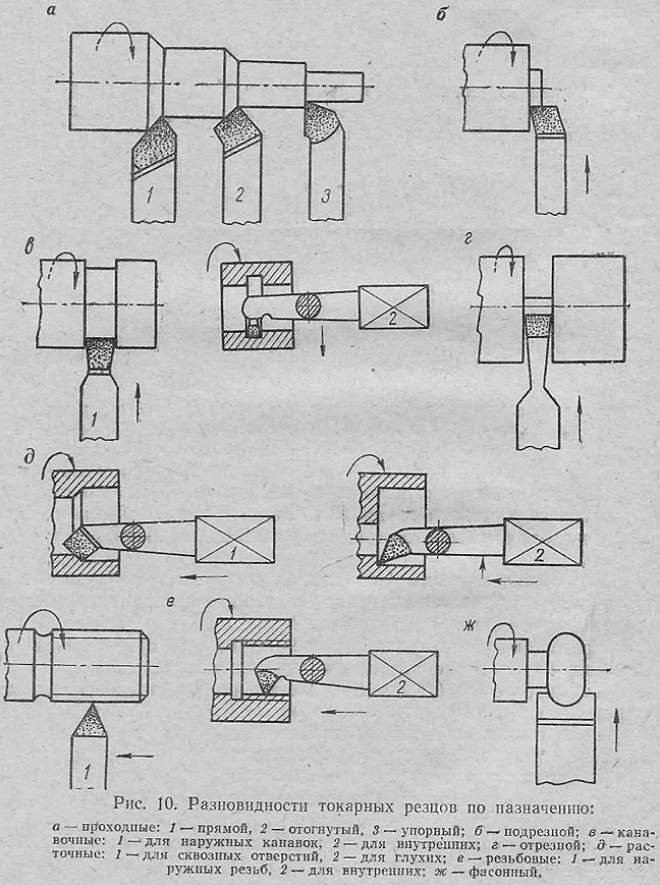

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т. д.

Резцы классифицируются в зависимости от различных параметров.

По назначению различают резцы:

- проходные (прямые, отогнутые упорные);

- подрезные (торцовые);

- прорезные (канавочные);

- отрезные;

- фасонные;

- резьбовые;

- расточные.

В зависимости от вида обработки на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные — державка из конструкционной стали, а рабочая часть из специального инструментального материала. Рабочая часть составного резца прикрепляется к державке сваркой, припаиванием или механическим прижимом.

По форме головки различают резцы прямые, отогнутые и оттянутые.

В зависимости от расположения режущей кромки на правые и левые.

Правый резец работает при подаче справа налево (от задней бабки к передней), а левые слева направо.

Для определения вида резца накладывают ладонь правой руки на переднюю поверхность, если направление большого пальца и главной режущей кромки совпадают, то резец правый; если нет, то левый.

Токарный резец состоит из режущей части — лезвия резца, которая осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца (см. рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке; режущие кромки: главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей; вершину резца — место сопряжения главной и вспомогательной режущих кромок.

Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца.

Основной плоскостью называют плоскость, расположенную параллельно направлению продольной и поперечной подачи; она совпадает с нижней опорной поверхностью резца (рис.3).

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α - называется угол между главной задней поверхностью резца и плоскостью резания.

Углом заострения β - называется угол между передней и глав ной задней поверхностями резца.

Передним углом γ - называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца.

Сумма углов равна: α + β + γ = 90 ℃.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане ψ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Рис. 3. Основные поверхности заготовки, движения, осуществляющие процесс резания, углы резца:

a — углы лезвия резца; б — углы в главной секущей плоскости; в — угол наклона главной режущей кромки;

γ — передний угол; α — задний угол; β — угол заострения; δ — угол резания; ψ — главный угол в плане;

ψ′ — вспомогательный угол в плане; ε — угол при вершине резца; λ — угол наклона главной режущей кромки;

α′ — вспомогательный задний угол; Dr — главное движение; D s поп — движение поперечной подачи;

Ds прод — движение продольной подачи

Вспомогательным углом в плане ψ′ называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Вспомогательным задним углом α′ называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

Рассмотренные углы резца обеспечивают режущую способность инструмента и позволяют проводить обработку заготовки в соответствии с требованиями, указанными на чертеже.

Общий вид токарно-винторезного станка

На рис. 4 приведена схема токарно-винторезного станка.

Рис. 4. Схема токарно-винторезного станка:

1 — станина со шлифованными направляющими; 2 — передняя бабка;3 — шпиндель;

4 — коробка подач; 5 — ходовой винт; 6 — ходовой вал;

7 — фартук; 8 — суппорт; 9 — задняя бабка

Основные узлы и их назначение:

1 — станина со шлифованными направляющими, установлена на монолитном основании — служит для соединения всех узлов станка и имеет стружкосборник и резервуар для охлаждающей жидкости. На ней устанавливаются передняя бабка 2 и коробка подач 4, вдоль станины могут перемещаться задняя бабка 9 и суппорт 8 с фартуком 7;

2 — передняя бабка — содержит коробку скоростей и шпиндель 3.

Коробка скоростей — механизм главного движения — регулирует число оборотов шпинделя;

3 — шпиндель — полый вал — служит для передачи движения вращения заготовки от коробки скоростей. На нем крепятся приспособления, зажимающие заготовку;

4 — коробка подач — механизм движения подачи — осуществляет изменение направления и величины подачи инструмента или шага нарезаемой резьбы. Связь шпинделя 3 и суппорта 8 станка для обеспечения оптимального режима резания осуществляется с помощью реверсирующего устройства (трензеля) и гитары, которые передает вращательное движение от шпинделя станка ходовому винту 5 или валу 6;

5 — ходовой винт — предназначен для нарезания резьбы повышенной точности; 6 — ходовой вал — предназначен для всех остальных токарных работ;

7 — фартук — преобразует вращательное движение ходового винта 5 или вала 6 в прямолинейное поступательное движение суппорта 8, крепится к его каретке;

9 — задняя бабка — применяется для поддерживания заготовки при работе в центрах, а также для закрепления режущих инструментов (свёрл, разверток, метчиков и др.). Корпус задней бабки смещается относительно её основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Приспособления для закрепления заготовок

В зависимости от формы и размеров заготовки применяются различные способов закрепления её на станке с помощью приспособлений.

Наиболее распространенными способами установки заготовок являются закрепление в кулачковом патроне (рис. 5), в центрах (рис. 6).

Рис. 5. Кулачковые патроны:

а — самоцентрирующий трехкулачковый патрон; б — четырехкулачковый патрон

1 — жесткий опорный центр (а — конус Морзе;б — хвостовик; в — рабочий конус);

2 — вращающийся центр; 3 — скошенный опорный центр

Вспомогательные приспособления для закрепления инструментов

В качестве вспомогательного инструмента на токарных станках применяют: резцедержатели (рис. 7); патроны для закрепления инструментов в пиноли задней бабки (рис. 8); шаблоны для установки резца по оси вращения заготовки; подкладки под резец; воротки и плашкодержатели для закрепления метчиков и плашек и другие вспомогательные инструменты.

Рис. 7. Резцедержатели:

а — однопозиционный; б — четырехпозиционный

Простота конструкции вспомогательного инструмента не требует дальнейших подробных пояснений, а его применение студенты усваивают при выполнении практической работы.

Рис. 8. Сверлильный самоцентрирующий патрон

Токарь должен уметь придавать резцу требуемую геометрию с целью качественного выполнения необходимой обработки.

Заточка резцов является основным способом получения требуемой геометрии инструмента, т. е. углов, под которыми располагаются поверхности резца. Она необходима и при изготовлении инструментов, и при их износе, который происходит в результате трения стружки о переднюю поверхность и задней поверхности о заготовку. Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки, поэтому необходимо систематически перетачивать резцы.

На крупных предприятиях резцы перетачивают централизованно в специальных инструментальных цехах, рабочий сдает изношенный резец в инструментальную кладовую, а взамен получает заточенный. В ремонтных цехах, различных мастерских, механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках. На станине этого станка располагается шпиндельная головка со встроенным двухскоростным электродвигателем. На обоих выходных концах вала ротора крепятся шлифовальные круги. Один из них изготовлен из электрокорунда и используется для заточки резцов из быстрорежущей стали, другой — из зеленого карбида кремния и используется для заточки твердосплавных резцов.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и производят установку под требуемым углом к рабочей поверхности круга. Вершина резца должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а, чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга.

Сначала затачивают главную и вспомогательную задние поверхности, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах.

Углы заточки резца контролируют специальными шаблонами или угломерами.

При работе на заточном станке необходимо соблюдать следующие правила безопасности труда:

- перед тем как приступить к заточке, убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

- проверить правильность установки подручника — зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после полной остановки круга;

- запрещается работа без подручника и ограждения круга;

- перед заточкой закрыть зону заточки защитным прозрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

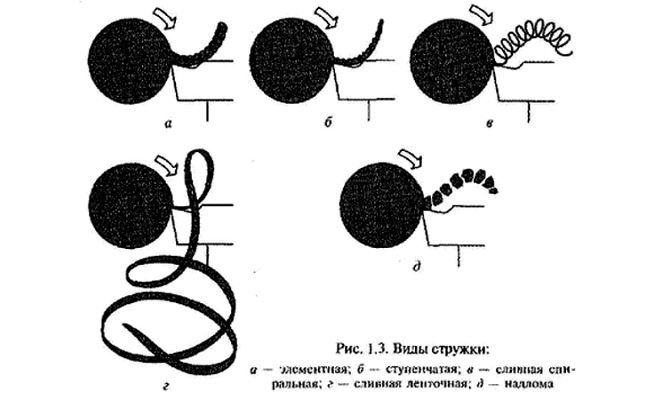

При срезании припуска образуется элемент, называемый стружкой. Различают следующие виды стружки:

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту, гладкую со стороны резца и зазубренную с внутренней стороны;

- сливная стружка образуется при обработке мягкой стали, меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путанной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш канал YouTube, где постоянно выходят интересные видео по работе с чертежами, о трассировке печатных плат и 3D-моделировании.

Основные возможности универсальных токарных станков

К базовым операциям, выполняемым на токарном станке, относятся:

- Обтачивание периферии детали цилиндрической, конической и ступенчатой формы;

- Выравнивание и сверление торцов;

- Расточка торцевых отверстий;

- Нарезание внутренних и наружных резьб, стандартных и специальных;

- Снятие фасок;

- Отрезание деталей;

- Радиальная и осевая разметка.

Даже этих возможностей достаточно, чтобы изготавливать как простые штифты или крепеж, так и сложные изделия: многоступенчатые валы, винты, резьбовые втулки. Точность обработки при этом напрямую зависит от правильности геометрии станка и умения токаря пользоваться широким спектром мерителей.

Расширение возможностей применением специальной оснастки

Применение различной оснастки преследует две цели:

- Расширить спектр обрабатываемых деталей. К примеру, крепление на планшайбу позволит использовать токарный станок для расточки посадок в крупногабаритных деталях неправильной формы, что считается более быстрым и качественным способом обработки.

- Расширить спектр операций обработки. К примеру, установка на суппорт фрезерного шпинделя вместо резцедержателя позволяет нарезать шлицы и пазы под шпонки, изготавливать валы-шестерни и снимать лыски.

Нужно, однако, понимать, что для работы с оснасткой станок должен иметь расширенный выбор режимов подачи и управления оборотами главного шпинделя.

Что по силам токарным станкам с УЦИ и ЧПУ?

Порядок обработки и перечень операций на универсальных и программно-управляемых станках во многом схожи. Основная разница в том, что контроль перемещений и смены режимов в первом случае осуществляет человеком, во втором — специальным роботом.

Наличие цифровой индикации перемещений облегчает работу токаря и повышает точность обработки. ЧПУ же позволяет вовсе исключить человеческий фактор, программа отличается стабильностью выполнения и отличной повторяемостью.

Различают следующие основные виды токарных работ: 1) обточка цилиндрических поверхностей; 2) подрезка торцов и уступов; 3) сверление, зенкерование, развертывание, нарезание метчиком резьб и центровка обтачиваемых деталей; 4) расточка цилиндрических поверхностей; 5) нарезание резьбы; 6) коническая обточка и расточка; 7) обточка фасонных поверхностей.

Обточка цилиндрических поверхностей. В зависимости от длины обрабатываемой детали ее обточку можно производить двояко: в центрах в случае длинных деталей или в патроне при небольшой длине детали. На фиг. 456 показана обточка в центрах. В тех случаях, когда длина детали составляет 12 диаметров ее и более, во избежание прогиба детали применяют приспособление, называемое люнетом. На фиг. 457 показано устройство неподвижного люнета, закрепляемого на станине.

На фиг. 458 показан подвижный люнет, закрепляемый на супорте и перемещающийся вместе с ним. Здесь колодки 1 подводятся к детали 2 установочными винтами 3, положение которых фиксируется зажимными винтами 4, В подвижных люнетах только две колодки, уравновешивающие давление на деталь со стороны резца 5.

При обработке коротких деталей применяют патроны с четырьмя, тремя и двумя закрепляющими деталь кулачками. На фиг. 459, а показан простой четырехкулачковый патрон, в котором кулачки 1, 2, 3 и 4 расположены крест-накрест. На фиг. 459, б показан трехкулачковый самоцентрирующийся патрон внутреннее устройство которого показано на фиг. 459, в. На фиг. 459, г показан двухкулачковый патрон.

Двух- и четырехкулачковые патроны применяют при обработке деталей различных конфигураций, а трехкулачковый самоцентрирующийся — только при обработке цилиндрических деталей.

Кроме описанных патронов с ручным зажимом деталей, применяют также патроны с гидравлическим или пневматическим приспособлением для зажима деталей.

Подрезка торцов и уступов. При выполнении этих работ деталь можно закреплять в центрах и патроне одновременно. Выбор способа закрепления определяется габаритами детали.

Сверление, зенкерование, развертывание, нарезание метчиком резьбы и центровка. Для получения на токарных станках отверстий и их обработки применяют сверла, зенкеры, развертки и метчики, закрепляемые в задней бабке с помощью различных приспособлений. На фиг. 460 показаны различные виды обработки отверстий на токарных станках. Как видно из фигуры, крепление детали при таких работах производят в патронах; передвижение инструмента осуществляется вручную передвижением шпинделя задней бабки.

Для крепления деталей на центрах в торцах деталей до установки их на станок делают углубления. Операция образования центровых углублений называется центровкой.

Расточка цилиндрических поверхностей. Расточка внутренних поверхностей деталей подразделяется на расточку сквозных и глухих отверстий (фиг. 461, а и б). Закрепление деталей при этих работах производится в патроне.

Нарезание резьбы. На токарных станках нарезание внутренней резьбы можно производить при помощи метчика (фиг. 460, г) или резцами (фиг. 462). При нарезании резцами продольную подачу осуществляет резец 1, а деталь 2, закрепленная в патроне, вращается. Профиль резьбового резца должен соответствовать профилю нарезаемой резьбы—это значит, что угол при вершине резца для метрической резьбы должен быть равен 60°, а для дюймовой 55°. Для сохранения профиля резца после переточек передний угол его делают равным 0°. На фиг. 463 дана схема нарезания наружной резьбы резцом.

При нарезании наружной резьбы резцу сообщается движение подачи, а движение резания — детали. Подача резца при нарезании резьбы равна шагу нарезаемой резьбы. Если процесс ведут на станке, имеющем коробку подач, и если шаг нарезаемой резьбы будет равен подаче, осуществляемой коробкой подач, то в этом случае настройка станка будет сводиться к установке рукояток, показанных в таблице подач, обычно помещаемой на кожухе. Если же нарезку ведут на станке, не имеющем коробки подач, или на станке с коробкой подач, табличные данные подачи которой не совпадают с требуемым шагом резьбы, то в этих случаях применяют сменные зубчатые колеса. Нарезание резьбы является одним из сложных видов токарных работ, требующим специальных знаний в части подсчетов сменных зубчатых колес.

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

Процесс токарной обработки металла

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей. выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

- две бабки – передняя и задняя (в передней бабке размещают коробку скоростей станка; шпиндель с токарным патроном (или планшайбой), на задней бабке размещены продольные салазки и пиноль оборудования);

- суппорт, в конструкции которого различают верхние и нижние салазки, поворотную плиту и резцедержатель;

- несущий элемент оборудования – станина, установленная на две тумбы, в которых размещают электродвигатели.

- коробка подач.

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации; , среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Читайте также: