Способы получения дисперсных систем кратко

Обновлено: 03.07.2024

Диспергирование и конденсация – методы получения свободнодисперсных систем: порошков, суспензий, золей, эмульсий и т. Д. Под диспергированием понимают дробление и измельчение вещества, под конденсацией – образование гетерогенной дисперсной системы из гомогенной в результате ассоциации молекул, атомов или ионов в агрегаты.

В мировом производстве различных веществ и материалов процессы диспергирования и конденсации занимают одно из ведущих мест. Миллиарды тонн сырья и продуктов получают в свободнодисперсном состоянии. Это обеспечивает удобство их транспортирования и дозировки, а также дает возможность получать однородные материалы при составлении смесей.

В качестве примеров можно привести дробление и измельчение руд, каменного угля, производство цемента. Диспергирование происходит при сжигании жидкого топлива.

Конденсация происходит при образовании тумана, при кристаллизации.

Необходимо отметить, что при диспергировании и конденсации образование дисперсных систем сопровождается возникновением новой поверхности, т. Е. увеличением удельной площади поверхности веществ и материалов иногда в тысячи и более раз. Поэтому получение дисперсных систем, за некоторым исключением, требует затрат энергии.

При дроблении и измельчении материалы разрушаются в первую очередь в местах прочностных дефектов (макро- и микротрещин). Поэтому по мере измельчения прочность частиц возрастает, что ведет к увеличению расхода энергии на их дальнейшее диспергирование.

Разрушение материалов может быть облегчено при использовании эффекта Ребиндера – адсорбционного понижения порочности твердых тел. Этот эффект заключается в уменьшении поверхностной энергии с помощью поверхностно-активных веществ, в результате чего облегчается деформирование и разрушение твердого тела. В качестве таких поверхностно-активных веществ, называемых в данном случае понизителями твердости, могут быть использованы, например, жидкие металлы для разрушения твердых металлов или типичные ПАВ.

Для понизителей твердости характерны малые количества, вызывающие эффект Ребиндера, и специфичность действия. Добавки, смачивающие материал, помогают проникнуть среде в места дефектов и с помощью капиллярных сил также облегчают разрушение твердого тела. Поверхностно-активные вещества не только способствуют разрушению материала, но и стабилизируют дисперсное состояние, препятствуя слипанию частиц.

Системы с максимальной степенью дисперсности могут быть получены только с помощью конденсационных методов.

Коллоидные растворы можно получать также и методом химической конденсации, основанном на проведении химических реакций, сопровождающихся образованием нерастворимых или малорастворимых веществ. Для этой цели используются различные типы реакций – разложения, гидролиза, окислительно-восстановительные и т.д.

Очистка дисперсных систем.

Золи и растворы высокомолекулярных соединений (ВМС) содержат в виде нежелательных примесей низкомолекулярные соединения. Их удаляют следующими методами.

Диализ. Диализ был исторически первым методом очистки. Его предложил Т. Грэм (1861). Схема простейшего диализатора показана на рис. 3 (смотри приложение). Очищаемый золь, или раствор ВМС, заливают в сосуд, дном которого служит мембрана, задерживающая коллоидные частицы или макромолекулы и пропускающая молекулы растворителя и низкомолекулярные примеси. Внешней средой, контактирующей с мембраной, является растворитель. Низкомолекулярные примеси, концентрация которых в золе или макромолекулярном растворе выше, переходят сквозь мембрану во внешнюю среду (диализат). На рисунке направление потока низкомолекулярных примесей показано стрелками. Очистка идет до тех пор, пока концентрации примесей в золе и диализате не станут близкими по величине (точнее, пока не выравняются химические потенциалы в золе и диализате). Если обновлять растворитель, то можно практически полностью избавиться от примесей. Такое использование диализа целесообразно, когда цель очистки – удаление всех низкомолекулярных веществ, проходящих сквозь мембрану. Однако в ряде случаев задача может оказаться сложнее – необходимо освободиться только от определенной части низкомолекулярных соединений в системе. Тогда в качестве внешней среды применяют раствор тех веществ, которые необходимо сохранить в системе. Именно такая задача ставится при очистке крови от низкомолекулярных шлаков и токсинов (солей, мочевины и т.п.).

Ультрафильтрация. Ультрафильтрация – метод очистки путем продавливания дисперсионной среды вместе с низкомолекулярными примесями через ультрафильтры. Ультрафильтрами служат мембраны того же типа, что и для диализа.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Простейшая установка для очистки ультрафильтрацией показана на рис. 4 (смотри приложение). В мешочек из ультрафильтра наливают очищаемый золь или раствор ВМС. К золю прилагают избыточное по сравнению с атмосферным давление. Его можно создать либо с помощью внешнего источника (баллон со сжатым воздухом, компрессор и т. П.), либо большим столбом жидкости. Дисперсионную среду обновляют, добавляя к золю чистый растворитель. Чтобы скорость очистки была достаточно высокой, обновление проводят по возможности быстро. Это достигается применением значительных избыточных давлений. Чтобы мембрана могла выдержать такие нагрузки, ее наносят на механическую опору. Такой опорой служат сетки и пластинки с отверстиями, стеклянные и керамические фильтры.

Микрофильтрация. Микрофильтрацией называется отделение с помощью фильтров микрочастиц размером от 0,1 до 10 мкм. Производительность микрофильтрата определяется пористостью и толщиной мембраны. Для оценки пористости, т. Е. отношения площади пор к общей площади фильтра, используют разнообразные методы: продавливание жидкостей и газов, измерение электрической проводимости мембран, продавливание систем, содержащих калиброванные частицы дисперсионной фазы, и пр.

Микропористые фильтры изготовляют из неорганических веществ и полимеров. Спеканием порошков можно получить мембраны из фарфора, металлов и сплавов. Полимерные мембраны для микрофильтрования чаще всего изготовляют из целлюлозы и ее производных.

Электродиализ. Очистку от электролитов можно ускорить, применяя налагаемую извне разность потенциалов. Такой метод очистки называется электродиализом. Его использование для очистки различных систем с биологическими объектами (растворы белков, сыворотка крови и пр.) началось в результате успешных работ Доре (1910). Устройство простейшего электродиализатора показано на рис. 5(смотри приложение). Очищаемый объект (золь, раствор ВМС) помещают в среднюю камеру 1, а в две боковые камеры наливают среду. В катодную 3 и анодную 5 камеры ионы проходят сквозь поры в мембранах под действием приложенного электрического напряжения.

Электродиализом наиболее целесообразно очищать тогда, когда можно применять высокие электрические напряжения. В большинстве случаев на начальной стадии очистки системы содержат много растворенных солей, и их электрическая проводимость высока. Поэтому при высоком напряжении может выделяться значительное количество теплоты, и в системах с белками или другими биологическими компонентами могут произойти необратимые изменения. Следовательно, электродиализ рационально использовать как завершающий метод очистки, применив предварительно диализ.

Комбинированные методы очистки. Помимо индивидуальных методов очистки – ультрафильтрации и электродиализа – известна их комбинация: электроультрафильтрация, применяемая для очистки и разделения белков.

Очистить и одновременно повысить концентрацию золя или раствора ВМС можно с помощью метода, называемого электродекантацией. Метод предложен В. Паули. Электродекантация происходит при работе электродиализатора без перемешивания. Частицы золя или макромолекулы обладают собственным зарядом и под действием электрического поля перемещаются в направлении одного из электродов. Так как они не могут пройти через мембрану, то их концентрация у одной из мембран возрастает. Как правило, плотность частиц отличается от плотности среды. Поэтому в месте концентрирования золя плотность системы отличается от среднего значения (обычно с ростом концентрации растет плотность). Концентрированный золь стекает на дно электродиализатора, и в камере возникает циркуляция, продолжающаяся до практически полного удаления частиц.

Коллоидные растворы и, в частности, растворы лиофобных коллоидов, очищенные и стабилизированные могут, несмотря на термодинамическую неустойчивость, существовать неопределенно долгое время. Растворы красного золя золота, приготовленные Фарадеем, до сих пор не подверглись никаким видимым изменениям. Эти данные позволяют считать, что коллоидные системы могут находиться в метастабильном равновесии.

Цель работы: ознакомиться с различными методами получения дисперсных систем.

Краткое теоретическое введение.

Способы получения дисперсных систем можно разделить на две группы: методы диспергирования и методы конденсации.

Методы диспергирования основаны на дроблении крупных кусков вещества до требуемой степени дисперсности. Эти методы чаще применяются для получения суспензий и эмульсий Системы с размерами частиц 10 -6 – 10 -7 см получают методами конденсации. Методы конденсации представляют собой объединение молекул или ионов до размеров коллоидных частиц, следствием чего является возникновение границы раздела фаз.

Для получения дисперсных систем любым из этих методов необходимо выполнение следующих условий:

а) нерастворимость или ограниченная растворимость дисперсной фазы в дисперсионной среде;

б) наличие в системе стабилизатора, который должен обеспечить устойчивость взвешенных частиц и приостановить их рост.

Затрачивая работу против молекулярных сил сцепления, можно различными способами достичь нужной степени дисперсности.

1. Механическое диспергирование.

Способ заключается в энергичном и продолжительном растирании, размалывании или распыливании вещества дисперсной фазы и смешивании его с жидкостью, которая служит дисперсионной средой. Крупные частицы дробят, пользуясь ступками, коллоидными мельницами, краскотёрками. Способом механического диспергирования получают фармацевтические препараты, смазочные материалы, пищевые продукты.

2. Диспергирование ультразвуком.

В основе метода лежит использование ультразвуковых колебаний (более 20000 колебаний в секунду). Диспергирование при помощи ультразвука эффективно лишь для веществ, имеющих небольшую прочность: сера, графит, краски, крахмал, каучук, желатин. Очень легко получаются этим методом эмульсии, например, эмульсии какао, высококачественные кремы и др.

В основе конденсационных методов лежат процессы образования частиц дисперсной фазы из веществ, находящихся в молекулярном или ионном состоянии. Процессы эти могут носить как физический, так и химический характер.

1. Метод замены растворителя.

Сущность метода заключается в том, что растворитель, в котором вещество растворяется, образуя истинный раствор, заменяется растворителем, в котором это вещество нерастворимо. Например, если спиртовой раствор серы, фосфора или канифоли влить в воду, то раствор становится насыщенным, происходит конденсация, и образуются частицы дисперсной фазы. Это происходит потому, что указанные вещества плохо растворяются в водно-спиртовой смеси.

2. Конденсация при охлаждении пара.

Наиболее наглядный пример конденсации из паров – образование тумана или дыма. Другим примером возникновения коллоидных частиц в результате конденсации пара можно назвать камеру Вильсона, используемую в ядерной физике.

Получение дисперсных систем методами химической конденсации сводится к образованию молекул нерастворимых веществ в результате химической реакции с последующим укрупнением их до размеров коллоидных частиц. Химические конденсационные методы классифицируются в зависимости от типа химической реакции, лежащей в основе получения золя. К числу реакций, в результате которых при соответствующих условиях могут образовываться вещества в коллоидном состоянии, относятся реакции окисления, восстановления, обмена, гидролиза.

Пример окислительной реакции – окисление сероводорода в водной среде:

Примером такой реакции является образование золя сульфида мышьяка (III):

3. Реакции гидролиза.

Гидролиз чаще всего используется для получения золей гидроксидов металлов:

Пептизацией называется процесс перехода в коллоидный раствор осадков, образовавшихся при коагуляции. Вызвать пептизацию можно промыванием коагулята растворителем, а также воздействием пептизаторов (электролитов, неэлектролитов, поверхностно-активных веществ, высокомолекулярных соединений). Пептизировать можно только свежеполученные осадки, в которых не прошли явления кристаллизации и частицы не потеряли своей индивидуальности.

Экспериментальная часть.

I. Методы физической конденсации.

Опыт 1. Получение золя серы методом замены растворителя.

В пробирку наливают 10 мл дистиллированной воды, добавляют 5 капель раствора серы в этаноле и энергично перемешивают содержимое пробирки. Образуется прозрачный опалесцирующий золь. Сера растворима в спирте, но нерастворима в воде. При замене спирта водой молекулы растворённого вещества соединяются в агрегаты коллоидных размеров.

Для наблюдения эффекта Фарадея-Тиндаля пробирку с коллоидным раствором помещают на пути луча света проекционного фонаря. Рассматривают пробирку под углом 90 0 к направлению падающего луча.

Для получения дисперсных систем используют диспергационный и конденсационный методы, являющиеся основными при получении свободнодисперсных систем: порошков, суспензий, золей и прочее.

Под диспергированием понимают дробление и измельчение, под конденсацией – образование гетерогенной дисперсной системы из гомогенной в результате ассоциации молекул, атомов или ионов в агрегаты.

Диспергационный метод представляет собой измельчение более крупных частиц в мелкие. Суть метода заключается в преодолении межмолекулярных сил и накоплении свободной поверхностной энергии в процессе диспергирования за счет внешней механической работы.

При дроблении и измельчении материалы разрушаются, в первую очередь, в местах дефектов. Поэтому, по мере измельчения, прочность частиц растет. В то же время, увеличение прочности материалов по мере их измельчения ведет к большему расходу энергии на дальнейшее их диспергирование.

Для получения дисперсных систем методом диспергирования широко применяют: дробилки, мельницы, жернова и прочее.

[2], с. 70 (А. М. Сыркин – Поверхностные явления и дисперсные системы в нефтепромысловом деле)

Основными условиями получения гетерогенных дисперсных систем являются:

- низкая растворимость вещества дисперсной фазы в дисперсионной среде;

- присутствие третьего компонента – стабилизатора, вещества, понижающего поверхностное натяжение или сообщающего частицам электрический заряд. Стабилизаторами являются ПАВ или электролиты, которые создают вокруг частиц дисперсной фазы адсорбционный защитный слой, препятствующий слипанию раздробленных частиц и выпадению их в осадок.

Диспергирование сопровождается увеличением поверхности раздела фаз, следовательно, возрастанием поверхностной энергии, на что требуется затратить энергию извне.

Механическое диспергирование – измельчение крупных частиц в мелкие. Используются мельницы, жернова и прочее.

Химическое диспергирование – диспергирование осадков, образующихся при слиянии коллоидных частиц, можно достичь с помощью химических добавок – пептизаторов. Этот метод химического диспергирования называется пептизацией.

В их основе лежат химические и физические процессы, ведущие к образованию твердой фазы в гомогенных растворах путем перевода растворенных веществ в нерастворимое состояние. При этом необходимо создать такие условия, чтобы в процессе образования твердой фазы не было возможности выпадения осадка. Для этого необходимо задержать рост образующихся частичек дисперсной фазы на нужном пределе, чтобы они не переросли размеры, свойственные микро- или ультрамикрогетерогенным системам. Практически это достигается с использованием определенной концентрации реагирующих веществ, изменением физических параметров, и введением химических добавок.

В зависимости от протекающих процессов различают химические и физические методы конденсации. Общим для этих методов является создание сильно перенасыщенного состояния (раствора), из которого и происходит образование частичек вещества дисперсной фазы.

В основе методов химической конденсации лежат разнообразные химические реакции: обмена, гидролиза, окислительно-восстановительные и прочее.

Реакции обмена и гидролиза солей, происходящие при смешивании природной и закачиваемой в пласт вод, при смешивании минерализованных пластовых вод разных горизонтов приводят к самопроизвольному образованию гетерогенных дисперсных систем, затрудняющих эксплуатацию скважин.

Окислительные процессы, приводящие к образованию гетерогенных дисперсных систем происходят и в результате воздействия различного рода бактерий.

В этих методах пресыщение раствора и образование частичек дисперсной фазы достигается изменением физических условий среды (температуры, давления, заменой растворителя и прочее).

Так, с уменьшением давления и температуры растворимость большинства солей уменьшается, и поэтому, при выходе пластовых вод на поверхность, происходит самопроизвольное выделение солей первоначально в виде дисперсных частиц, а затем, при отсутствии стабилизатора, и выпадение их в осадок.

Диспергирование – измельчение крупных частиц в более мелкие.

Конденсация – образование гетерогенной дисперсной системы из гомогенной в результате ассоциации молекул, атомов или ионов в агрегаты.

большего числа фаз с сильно развитой поверхностью раздела между ними.

Особые свойства дисперсных систем обусловлены именно малым размером частиц и наличием большой межфазной поверхности. В связи с этим определяющими являются свойства поверхности, а не частиц в целом.

Характерными являются процессы, происходящие на поверхности, а не внутри фазы. Отсюда становится понятным, почему коллоидную

химию называют физико-химией поверхностных явлений и дисперсных систем.

Особенность дисперсных систем состоит в их дисперсности – одна из фаз

обязательно должна быть раздробленной, ее называют дисперсной фазой.

Сплошная среда, в которой распределены частицы дисперсной фазы, называется дисперсионной средой. Фаза считается дисперсной, если вещество раздроблено хотя бы в одном направлении. Если вещество раздроблено только по высоте, образуются пленки, ткани, пластины и т. д. Если вещество раздроблено и по высоте и по ширине, образуются волокна, нити, капилляры. Наконец, если вещество раздроблено по всем трем направлениям, дисперсная фаза состоит из дискретных (отдельных) частиц, форма которых может быть самой разнообразной.

Дисперсные системы можно классифицировать по многим признакам, что

связано с огромным множеством объектов, которые изучает коллоидная химия.

В качестве основного классификационного признака можно выделить размер частиц дисперсной фазы:

-Грубодисперсные (> 10 мкм): сахар-песок, грунты, туман, капли дождя,

вулканический пепел, магма и т. п.

-Среднедисперсные (0,1-10 мкм): эритроциты крови человека, кишечная палочка и т. п.

-Высокодисперсные (1-100 нм): вирус гриппа, дым, муть в природных водах, искусственно полученные золи различных веществ, водные растворы природных полимеров (альбумин, желатин и др.) и т. п.

-Наноразмерные (1-10 нм): молекула гликогена, тонкие поры угля, золи металлов, полученные в присутствии молекул органических веществ, ограничивающих рост частиц, углеродные нанотрубки, магнитные нанонити из железа, никеля и т. п.

По интенсивности взаимодействия между веществами дисперсной фазы и дисперсионной среды (только для систем с жидкой дисперсионной средой), различают следующие дисперсные системы:

-Лиофильные (гидрофильные, если ДС – вода): водные растворы некоторых природных ВМС, например, белков (желатина, яичного белка), полисахаридов (крахмала). Для них характерно сильное взаимодействие частиц ДФ с молекулами ДС. В предельном случае наблюдается полное растворение. Лиофильные дисперсные системы образуются самопроизвольно вследствие процесса сольватации. Термодинамически агрегативно устойчивы.

-Лиофобные (гидрофобные, если ДС – вода): эмульсии, суспензии, золи. Для них характерно слабое взаимодействие частиц ДФ с молекулами ДС. Самопроизвольно не образуются, для их образования необходимо затратить работу. Термодинамически агрегативно неустойчивы (т. е. имеют тенденцию к самопроизвольной агрегации частиц дисперсной фазы.

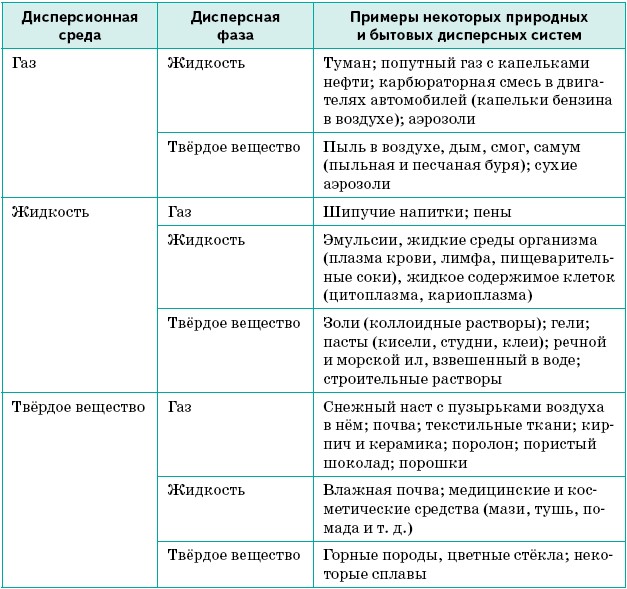

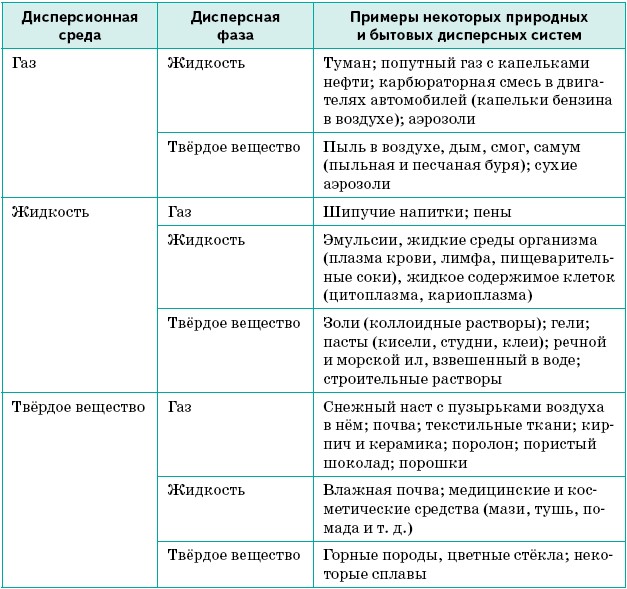

По агрегатному состоянию дисперсионной фазы и дисперсной среды их делят на следующие типы, которые представлены в таблице.

В соответствии с кинетическими свойствами дисперсной фазы различают

Выделяют также разбавленные и концентрированные системы. В разбавленных связнодисперсных системах частицы образуют сплошную пространственную сетку (дисперсную структуру) – возникают гели.

Дисперсные системы любого типа, полученные в концентрированном состоянии (пасты, мази, густые золи, густые аэрозоли и т. п.), также относят к связнодисперсным системам. В концентрированных дисперсных системах независимое движение частиц дисперсной фазы затруднено, и для них характерна некоторая степень структурированности, что и позволяет их рассматривать как связнодисперсные системы.

Получение и очистка дисперсных систем

Огромное разнообразие типов и форм дисперсных систем, которое встречается во всех областях жизнедеятельности человека, предполагает и многочисленность методов их получения – как общих, так и специальных.

В основе получения лежит один из подходов – конденсационный или

Механическое диспергирование является основным способом

измельчения материалов, который применяется в промышленности и повсеместно встречается в природе. Механическое диспергирование осуществляют различными способами: истиранием, раздавливанием, раскалыванием, распылением, барботажем (пропусканием струи воздуха через жидкость), встряхиванием, взрывом, действием звуковых и

ультразвуковых волн и т. п.

В промышленности так получают стройматериалы (цемент,

бетонную крошку, сухие краски, шпатлевки и другие строительные смеси в виде сухих порошков и суспензий), лекарственные средства (порошки, мази, пасты, эмульсии), пищевые продукты (пряности, молотый кофе) и др. Механическим диспергированием обычно удается получить дисперсные системы только с довольно большим размером частиц (не менее 100 нм).

Пептизацией называют переход осадков в коллоидный раствор под действием специальных стабилизирующих добавок (пептизаторов), либо за счет удаления из системы ионов, способствующих агрегации частиц. В роли пептизаторов могут выступать раствор электролита, поверхностно-активного вещества или растворитель.

Пептизировать можно только свежеприготовленные осадки, в которых частицы коллоидного размера соединены в более крупные агрегаты через прослойки ДС. По мере хранения осадков происходят явления рекристаллизации и старения, приводящие к сращиванию частиц друг с другом, что препятствует пептизации. Пептизацию относят к методам диспергирования условно, т. к. в ее основе лежит и метод конденсации, т. е. предварительное получение агрегатов из истинных растворов. Метод

пептизации, в отличие от других диспергационных методов, позволяет также добиться получения коллоидных систем с малым размером частиц (до 1 нм), что характерно в основном для методов конденсации.

К конденсационным способам получения дисперсных систем относятся

конденсация, кристаллизация и десублимация. Они основаны на образовании новой фазы в условиях пересыщенного состояния веществ в газовой или жидкой среде.

Необходимым условием конденсации является пересыщение и неравномерное распределение веществ в дисперсионной среде, а также образование центров конденсации или зародышей. При этом система из гомогенной переходит в гетерогенную. Конденсация и десублимация характерны для газовой, а кристаллизация для жидкой среды.

Методы конденсации не требуют специальных машин и дают возможность получать дисперсные системы с меньшим размером частиц по сравнению с диспергационными методами. При этом в зависимости от условий синтеза формируются частицы дисперсной фазы любых размеров.

Еще одно преимущество конденсационного подхода

заключается в том, что он в большинстве случаев не требуют существенной затраты внешней работы.

Для удаления низкомолекулярных примесей золи после получения часто подвергают очистке. Методами очистки золей являются диализ и ультрафильтрация.

Диализ основан на разнице в скорости диффузии небольших молекул или ионов и частиц коллоидных размеров через полупроницаемую перегородку – мембрану. Для этих целей применяют мембраны, изготовленные из животных и растительных перепонок, задубленного желатина, мембраны из коллодия, ацетата целлюлозы и целлофана, пергаментной бумаги, керамических пористых материалов и др.

Небольшие молекулы и ионы из золя проникают через мембрану и диффундируют в воду, контактирующую с мембраной, а молекулы воды при этом проникают через мембрану в обратном направлении. В результате после очистки коллоидная система оказывается разбавленной.

Очистка коллоидных растворов таким способом требует значительного времени (дни, недели и даже месяцы). Для ускорения диализа можно применять разные приемы, например, увеличивать площадь мембраны, уменьшать слой очищаемой жидкости или часто менять внешнюю жидкость (воду), повышать температуру, прикладывать электрическое поле (электродиализ). В частности, электродиализ позволяет закончить процесс диализа в течение нескольких часов.

В производственных условиях диализом очищают от солей белки (желатин, агар-агар, гуммиарабик), красители, силикагель, дубильные вещества и др

В процессе ультрафильтрации мембраной задерживаются частицы дисперсной фазы или макромолекулы, а дисперсионная среда с нежелательными низкомолекулярными примесями проходит через мембрану. Ультрафильтрация относится к баромембранным процессам, в отличие от диализа ее проводят под давлением. При ультрафильтрации достигают высокой степени очистки золей при одновременном их концентрировании. Иногда говорят, что ультрафильтрация – это диализ, проводимый под давлением.

Информация: Экзамен будете сдавать тоже дистанционно (это вероятнее). У кого не сданы конспекты за дистанционный этап и лабораторные, пишите, делаете, но в электронном виде не присылаете. Потом все свои задолженности принесете на проверку в колледж. Я вам напишу, когда буду там. На следующей неделе составлю вам экзаменационные задания.

Дисперсные системы

Дисперсные системы – это гетерогенные системы, состоящие из двух или

большего числа фаз с сильно развитой поверхностью раздела между ними.

Особые свойства дисперсных систем обусловлены именно малым размером частиц и наличием большой межфазной поверхности. В связи с этим определяющими являются свойства поверхности, а не частиц в целом.

Характерными являются процессы, происходящие на поверхности, а не внутри фазы. Отсюда становится понятным, почему коллоидную

химию называют физико-химией поверхностных явлений и дисперсных систем.

Особенность дисперсных систем состоит в их дисперсности – одна из фаз

обязательно должна быть раздробленной, ее называют дисперсной фазой.

Сплошная среда, в которой распределены частицы дисперсной фазы, называется дисперсионной средой. Фаза считается дисперсной, если вещество раздроблено хотя бы в одном направлении. Если вещество раздроблено только по высоте, образуются пленки, ткани, пластины и т. д. Если вещество раздроблено и по высоте и по ширине, образуются волокна, нити, капилляры. Наконец, если вещество раздроблено по всем трем направлениям, дисперсная фаза состоит из дискретных (отдельных) частиц, форма которых может быть самой разнообразной.

Дисперсные системы можно классифицировать по многим признакам, что

связано с огромным множеством объектов, которые изучает коллоидная химия.

В качестве основного классификационного признака можно выделить размер частиц дисперсной фазы:

-Грубодисперсные (> 10 мкм): сахар-песок, грунты, туман, капли дождя,

вулканический пепел, магма и т. п.

-Среднедисперсные (0,1-10 мкм): эритроциты крови человека, кишечная палочка и т. п.

-Высокодисперсные (1-100 нм): вирус гриппа, дым, муть в природных водах, искусственно полученные золи различных веществ, водные растворы природных полимеров (альбумин, желатин и др.) и т. п.

-Наноразмерные (1-10 нм): молекула гликогена, тонкие поры угля, золи металлов, полученные в присутствии молекул органических веществ, ограничивающих рост частиц, углеродные нанотрубки, магнитные нанонити из железа, никеля и т. п.

По интенсивности взаимодействия между веществами дисперсной фазы и дисперсионной среды (только для систем с жидкой дисперсионной средой), различают следующие дисперсные системы:

-Лиофильные (гидрофильные, если ДС – вода): водные растворы некоторых природных ВМС, например, белков (желатина, яичного белка), полисахаридов (крахмала). Для них характерно сильное взаимодействие частиц ДФ с молекулами ДС. В предельном случае наблюдается полное растворение. Лиофильные дисперсные системы образуются самопроизвольно вследствие процесса сольватации. Термодинамически агрегативно устойчивы.

-Лиофобные (гидрофобные, если ДС – вода): эмульсии, суспензии, золи. Для них характерно слабое взаимодействие частиц ДФ с молекулами ДС. Самопроизвольно не образуются, для их образования необходимо затратить работу. Термодинамически агрегативно неустойчивы (т. е. имеют тенденцию к самопроизвольной агрегации частиц дисперсной фазы.

По агрегатному состоянию дисперсионной фазы и дисперсной среды их делят на следующие типы, которые представлены в таблице.

В соответствии с кинетическими свойствами дисперсной фазы различают

Выделяют также разбавленные и концентрированные системы. В разбавленных связнодисперсных системах частицы образуют сплошную пространственную сетку (дисперсную структуру) – возникают гели.

Дисперсные системы любого типа, полученные в концентрированном состоянии (пасты, мази, густые золи, густые аэрозоли и т. п.), также относят к связнодисперсным системам. В концентрированных дисперсных системах независимое движение частиц дисперсной фазы затруднено, и для них характерна некоторая степень структурированности, что и позволяет их рассматривать как связнодисперсные системы.

Получение и очистка дисперсных систем

Огромное разнообразие типов и форм дисперсных систем, которое встречается во всех областях жизнедеятельности человека, предполагает и многочисленность методов их получения – как общих, так и специальных.

В основе получения лежит один из подходов – конденсационный или

Механическое диспергирование является основным способом

измельчения материалов, который применяется в промышленности и повсеместно встречается в природе. Механическое диспергирование осуществляют различными способами: истиранием, раздавливанием, раскалыванием, распылением, барботажем (пропусканием струи воздуха через жидкость), встряхиванием, взрывом, действием звуковых и

ультразвуковых волн и т. п.

В промышленности так получают стройматериалы (цемент,

бетонную крошку, сухие краски, шпатлевки и другие строительные смеси в виде сухих порошков и суспензий), лекарственные средства (порошки, мази, пасты, эмульсии), пищевые продукты (пряности, молотый кофе) и др. Механическим диспергированием обычно удается получить дисперсные системы только с довольно большим размером частиц (не менее 100 нм).

Пептизацией называют переход осадков в коллоидный раствор под действием специальных стабилизирующих добавок (пептизаторов), либо за счет удаления из системы ионов, способствующих агрегации частиц. В роли пептизаторов могут выступать раствор электролита, поверхностно-активного вещества или растворитель.

Пептизировать можно только свежеприготовленные осадки, в которых частицы коллоидного размера соединены в более крупные агрегаты через прослойки ДС. По мере хранения осадков происходят явления рекристаллизации и старения, приводящие к сращиванию частиц друг с другом, что препятствует пептизации. Пептизацию относят к методам диспергирования условно, т. к. в ее основе лежит и метод конденсации, т. е. предварительное получение агрегатов из истинных растворов. Метод

пептизации, в отличие от других диспергационных методов, позволяет также добиться получения коллоидных систем с малым размером частиц (до 1 нм), что характерно в основном для методов конденсации.

К конденсационным способам получения дисперсных систем относятся

конденсация, кристаллизация и десублимация. Они основаны на образовании новой фазы в условиях пересыщенного состояния веществ в газовой или жидкой среде.

Необходимым условием конденсации является пересыщение и неравномерное распределение веществ в дисперсионной среде, а также образование центров конденсации или зародышей. При этом система из гомогенной переходит в гетерогенную. Конденсация и десублимация характерны для газовой, а кристаллизация для жидкой среды.

Методы конденсации не требуют специальных машин и дают возможность получать дисперсные системы с меньшим размером частиц по сравнению с диспергационными методами. При этом в зависимости от условий синтеза формируются частицы дисперсной фазы любых размеров.

Еще одно преимущество конденсационного подхода

заключается в том, что он в большинстве случаев не требуют существенной затраты внешней работы.

Для удаления низкомолекулярных примесей золи после получения часто подвергают очистке. Методами очистки золей являются диализ и ультрафильтрация.

Диализ основан на разнице в скорости диффузии небольших молекул или ионов и частиц коллоидных размеров через полупроницаемую перегородку – мембрану. Для этих целей применяют мембраны, изготовленные из животных и растительных перепонок, задубленного желатина, мембраны из коллодия, ацетата целлюлозы и целлофана, пергаментной бумаги, керамических пористых материалов и др.

Небольшие молекулы и ионы из золя проникают через мембрану и диффундируют в воду, контактирующую с мембраной, а молекулы воды при этом проникают через мембрану в обратном направлении. В результате после очистки коллоидная система оказывается разбавленной.

Очистка коллоидных растворов таким способом требует значительного времени (дни, недели и даже месяцы). Для ускорения диализа можно применять разные приемы, например, увеличивать площадь мембраны, уменьшать слой очищаемой жидкости или часто менять внешнюю жидкость (воду), повышать температуру, прикладывать электрическое поле (электродиализ). В частности, электродиализ позволяет закончить процесс диализа в течение нескольких часов.

В производственных условиях диализом очищают от солей белки (желатин, агар-агар, гуммиарабик), красители, силикагель, дубильные вещества и др

В процессе ультрафильтрации мембраной задерживаются частицы дисперсной фазы или макромолекулы, а дисперсионная среда с нежелательными низкомолекулярными примесями проходит через мембрану. Ультрафильтрация относится к баромембранным процессам, в отличие от диализа ее проводят под давлением. При ультрафильтрации достигают высокой степени очистки золей при одновременном их концентрировании. Иногда говорят, что ультрафильтрация – это диализ, проводимый под давлением.

Информация: Экзамен будете сдавать тоже дистанционно (это вероятнее). У кого не сданы конспекты за дистанционный этап и лабораторные, пишите, делаете, но в электронном виде не присылаете. Потом все свои задолженности принесете на проверку в колледж. Я вам напишу, когда буду там. На следующей неделе составлю вам экзаменационные задания.

По размеру частиц высокодисперсные системы − золи – занимают промежуточное положение между грубодисперсными системами и истинными растворами (атомно-молекулярная дисперсность растворенного вещества). Поэтому методы получения таких систем условно можно разделить на диспергирование – дробление крупных частиц до частиц коллоидного размера и конденсацию – соединение атомов, молекул или ионов в более крупные частицы.

Диспергирование − тонкое измельчение твердого тела или жидкости, в результате которого образуются дисперсные системы: порошки, суспензии, эмульсии, аэрозоли. Диспергирование жидкости в газовой среде называется распылением, диспергирование другой жидкости, не смешивающейся с первой, − эмульгированием. При диспергировании твердых тел происходит их механическое разрушение, например при помощи мельниц различных типов. Дробление вещества может происходить также под действием ультразвука.

Условно к диспергированию можно отнести метод пептизации. Он заключается в переводе свежеприготовленных рыхлых осадков в коллоидный раствор под действием специальных стабилизирующих добавок − пептизаторов (электролиты, растворы ПАВ). Пептизатор способствует отделению частиц осадка друг

от друга и переходу их во взвешенное состояние с образованием золя.

Конденсация − процесс образования дисперсной фазы из веществ, находящихся в молекулярном или ионном состоянии. Необходимое требование при этом методе – создание в дисперсионной среде пересыщенного раствора (выше предела растворимости) диспергируемого вещества, из которого должна быть получена коллоидная система. Этого можно достичь при определенных физических или химических условиях.

Физическая конденсация – конденсация паров вещества при превышении равновесного давления пара в результате изменения температуры или давления, например, образование тумана – капель жидкости в газе. Добавление к раствору жидкости, которая хорошо смешивается с растворителем, но является плохим растворителем для растворенного вещества, приводит к образованию золя (замена растворителя).

Электрическое диспергирование. Между электродами из распыляемого металла, помещенными в охлаждаемую дисперсионную среду, создают электрическую дугу. Металлы при высокой температуре испаряются, а затем в холодной дисперсионной среде конденсируются. Таким методом получают в основном гидрозоли металлов, например диспергированием серебра, золота и платины в воде.

Химическая конденсация. В основе химической конденсации могут лежать обменные, окислительно-восстановительные реакции, гидролиз и т.д., в результате протекания которых образуется нерастворимое вещество, осаждающееся из пересыщенного раствора.

Контрольные вопросы

1. Дисперсные системы − признаки, основные характеристики, свойства.

2. Классификация дисперсных систем по агрегатному состоянию и размерам.

3. Свободно- и связнодисперсные системы.

4. Способы получения дисперсных систем.

Поверхностные явления

Поверхностные явления связаны с самопроизвольными процессами, приводящими к уменьшению энергии системы (ΔG =

= ΔH − TΔS + σS) главным образом за счет уменьшения поверхностного натяжения (σ) конденсированной фазы. К ним относятся адсорбция, адгезия, смачивание, капиллярные явления.

Адсорбция

Адсорбция – увеличение концентрации вещества на границе раздела фаз в результате самопроизвольного перераспределения компонентов системы между объемом фазы и поверхностным слоем. Различают адсорбцию молекул растворенного вещества поверхностью жидкого раствора и адсорбцию поглощения газов или жидкостей поверхностью твердого вещества.

2.1.1. Адсорбция растворенного вещества

поверхностью раствора

В объеме раствора молекулы растворенного вещества распределены равномерно. В зависимости от их влияния на величину поверхностного натяжения растворителя поверхностная концентрация растворенного вещества может отличаться от объемной концентрации.

При уменьшении поверхностного натяжения растворителя с ростом концентрации растворенного вещества (рис. 2.1) его поверхностная концентрация увеличивается − происходит адсорбция. Такие вещества называются поверхностно-активными (ПАВ). Если поверхностное натяжение растет, соответственно поверхностная концентрация уменьшается. Такие вещества называются поверхностно-инактивными (ПИВ), производная – поверхностной активностью. Вещества, для которых − поверхностно-неактивные (ПНВ). Поверхностная активность вещества зависит от растворителя. Одно и то же вещество для одного растворителя может быть поверхностно-активным, а для другого поверхностно-инактивным.

Для воды ПАВ это вещества, молекулы которых имеют дифильное строение, т.е. содержат гидрофобные и гидрофильные группы атомов. Гидрофобной частью обычно является неполярный углеводородный радикал СН3-(СН2)n-, с относительно большой длиной цепи. Гидрофильная часть − полярная группа, например функциональные группы карбоновых кислот − COOH; сульфокислот − SO2OH; аминов − NH2; эфиров − O- и др.

Гидрофильные группы обеспечивают растворимость ПАВ в воде, а гидрофобные – в неполярных средах. В адсорбционном слое молекулы ПАВ ориентируются энергетически выгодным образом: гидрофильные группы − в сторону полярной среды (воды), а гидрофобные − в сторону неполярной среды (газ, углеводород) (рис. 2.2).

Различают ионогенные и неионогенные ПАВ. Первые в растворе диссоциируют на ионы, один из которых поверхностно-активен (анионные и катионные ПАВ). Вторые не диссоциируют.

Относительно воды поверхностно-инактивными (ПИВ) являются все неорганические растворимые вещества (кислоты, щелочи, соли). Примерами поверхностно-неактивных вещества (ПНВ) могут быть глюкоза, сахароза.

Рис. 2.2. Ориентация молекул ПАВ на поверхности водного раствора

Адсорбция твердым веществом

При контакте твердого тела с газом или жидкостью происходит адсорбция − поглощение веществ поверхностью фазы. Твердое вещество с большой удельной поверхностью (например, микропористые тела) называется адсорбентом (AD). Поглощаемое вещество, находящееся в газовой или жидкой фазе, называется адсорбтивом (S), а после того, как оно перешло в адсорбированное состояние, − адсорбатом (ADS) (рис. 2.3). Обратный процесс перехода вещества из поверхностного слоя в объем газовой или жидкой фазы называется десорбцией.

Рис. 2.3. Схема процесса адсорбции

По природе сил, удерживающих молекулы адсорбтива на поверхности твердого тела, адсорбция в общем случае делится на два основных типа: физическая адсорбция и химическая (хемо-сорбция).

Физическая адсорбция определяется силами межмолекулярного взаимодействия (силами Ван-дер-Ваальса). Основной вклад вносят дисперсионные силы, не зависящие от природы адсорбируемых молекул, определенную роль могут играть ориентационные и индукционные силы. Энергия взаимодействия сравнительно небольшая – 8…25 кДж/моль. Силы физической адсорбции обладают свойством дальнодействия, хотя быстро убывают с расстоянием (~1/r 6 ). Физическая адсорбция – процесс самопроизвольный (ΔG 2 ; г/см 2 и др. Удельная адсорбция − количество адсорбата, сорбируемого единицей массы адсорбента (моль/г; экв/г и др.).

Адсорбция в состоянии равновесия зависит от природы

сорбента и сорбируемого вещества. Кроме того, она зависит от молярной концентрации сорбируемого вещества (C) или парциального давления сорбируемого газа (р), а также от темпера-

туры (T):

Г = f(C, T); Г = f(p, T).

Для процесса, осуществляемого при постоянной температуре, зависимость Г = f(C) называется изотермой адсорбции.

Одной из моделей, описывающих процесс адсорбции, является модель мономолекулярной адсорбции Ленгмюра, основанная на следующих предположениях:

– молекулы адсорбата заполняют поверхность адсорбента в один слой, образуя мономолекулярный слой (монослой);

– поверхность сорбента однородна;

– сорбированные молекулы неподвижны.

Процесс адсорбции можно представить как квазихимическую реакцию между молекулами сорбируемого вещества, концентрация которого равна C, и центрами сорбции AD на поверхности адсорбента:

Состояние равновесия реакции характеризуется константой равновесия, которая в данном случае называется константой сорбции (Кс).

– концентрация сорбируемого вещества на поверхности сорбента равна адсорбции − [ADS] = Г(С);

– концентрация центров сорбции на поверхности − Г¥, в случае сорбции в один слой она соответствует максимальному числу молекул, которые могут быть сорбированы (емкость монослоя);

– число свободных мест на поверхности сорбента − [AD] =

= Г¥ − Г(С);

– концентрация сорбируемого вещества в объеме жидкости или газа −[S] = C.

Следовательно, и, соответственно,

Данное уравнение получило название изотерма адсорбции Ленгмюра. Она представляет собой зависимость количества вещества, поглощенного адсорбентом при постоянной температуре, от концентрации в жидкости (С) или парциального давления в газе (p) (рис. 2.4).

При малых концентрациях (КсС > 1), Г(С) = Г¥ поверхность сорбента полно-стью занята молекулами сорбируемого вещества. Количество поглощенного вещества равно Г¥ и не зависит от концентрации сорбируемого вещества в объеме жидкости или газа. Величина Г¥ называется сорбционной емкостью и характеризует максимально возможное количество вещества, которое может поглотить сорбент.

При сорбции паров вещества пористыми адсорбентами процесс мономолекулярной адсорбции может перейти в капиллярную конденсацию. На первой стадии молекулы пара заполняют поверхность стенок пор (капилляров) в один слой, затем число слоев возрастает, образуется жидкая фаза, которая заполняет объем пор. Изотерма адсорбции в этом случае имеет S-образную форму. При малых давлениях кривая представляет собой изотерму адсорбции Ленгмюра, а при приближении к величине предельной сорбции резко поднимается вверх, процесс переходит в капиллярную конденсацию (рис. 2.5).

Твердые пористые адсорбен-ты широко используют в различных областях для удаления из газов и жидкостей нежелательных примесей − очистка веществ. Например, в фильтрующем противогазе происходит удаление ядовитых газов из воздуха.

Приведем примеры пористых адсорбентов.

Активные угли − пористые углеродные адсорбенты, которые получают путем термической обработки органического сырья (например, древесные материалы) без доступа воздуха с последующей физико-химической обработкой для создания требуемой микропористой структуры. Поверхность угольных сорбентов электронейтральна, и адсорбция определяется в основном дисперсионными силами взаимодействия. Активные угли хорошо поглощают неполярные вещества из газовой фазы и водных растворов. Обладают удельной поверхностью до 1000 м 2 /г.

В зависимости от назначения угольные сорбенты подразделяют на газовые, рекуперационные и осветляющие угли. Газовые угли предназначены для улавливания плохо сорбирующихся веществ, содержащихся в газах в небольшой концентрации, а также для очистки воды от примесей веществ с небольшим размером молекул, в частности дезодорация питьевой воды. Рекуперационные угли предназначены для улавливания паров органических растворителей из воздуха. Осветляющие угли служат для поглощения относительно крупных молекул и микросуспензий из жидкой среды, в частности используются для фармацевтических целей и для осветления пищевых продуктов.

Силикагель − минеральный адсорбент (гидратированный аморфный кремнезем ), образованный сферическими частицами размером 10…100 нм, которые связаны между собой, образуя жесткий кремнекислородный каркас. Удельная поверхность 300…700 м 2 /г. Адсорбционные свойства силикагеля в значительной степени определяются поверхностными группами Si-OH. Обычно его используют для поглощения из газов паров воды (осушитель) и органических растворителей, для адсорбционной очистки неполярных жидкостей.

Алюмогель − активная окись алюминия, которую получают прокаливанием гидроокиси алюминия ( ). Он является гидрофильным адсорбентом с сильно развитой пористой структурой. Используется для осушки газов, для очистки трансформаторных масел, газов и жидкостей, содержащих соединения фтора.

П р и м е ч а н и е. Адсорбция различных веществ одним и тем же сорбентом неодинакова. На этом свойстве основан метод разделения смеси газов, паров, жидкостей или растворенных веществ, получивший название хроматография. Пропуская смесь газов или раствор (подвижная фаза) через неподвижный слой адсорбента, можно разделить смеси на индивидуальные вещества.

Читайте также: