Распылительные сушилки принцип работы кратко

Обновлено: 04.07.2024

Для сушки полужидкой продукции, к примеру такой, как концентрированные фруктовые соки и томатная масса используются распылительные сушилки. Такие продукты при распылении на мелкие частицы достаточно сильно увеличивают поверхность соприкосновения самого продукта с нагретым воздухом и процесс осуществляется в течение 5-30 секунд. Полученный в результате такой сушки порошок, состоящий из твердых мелких частичек, сохраняет все свои первоначальные свойства.

Распылительная сушка полужидких продуктов происходит при помощи механических форсунок, в которые необходимый продукт подводится под сильным давлением, а также при помощи центробежных дисков и пневматических форсунок, в которых распыление получается за счёт струи воздуха. Центробежные диски довольно надёжны в эксплуатации, они не засоряются и обеспечивают одинаковое распыление даже при снижении до 25% их производительности.

Частички продукта при соприкосновении с горячим воздухом подсушиваются, некоторая их часть попадает на основание башни, а оттуда при помощи скребков собирается в трубе (8), по которой передвигается воздух из башни, забирая с собой в циклоны и высушенный продукт. Температура такого уходящего воздуха доходит до 80 градусов Цельсия. Далее, пройдя через циклоны, уже очищенный от мелких частичек продукта воздух, выкидывается наружу, а полностью высушенный продукт при температуре около 50 градусов Цельсия скапливается в разгружаемых бункерах (6) и оттуда удаляется при помощи специального устройства (7).

Располагаемое в башне распылительное устройство охлаждается при помощи подаваемого вентилятором (2) воздуха и если температура в электродвигателе (11) начинает перегреваться и превышать 125 градусов, вентилятор и насос, который подаёт необходимый продукт на сушку, в автоматическом режиме выключаются. Иногда распылительную сушку полужидких продуктов обеспечивают вакуумными аппаратами, которые предназначены для предварительной концентрации продуктов.

Лучшие результаты для сушки овощных порошков получаются, когда температура воздуха высушивания томатов составляет 77-80 градусов, кабачков – 74-77 градусов, зеленого горошка и шпината –70-75 градусов. При сушке овощные порошки частично оседают на стенках в сушильной камере, примерно в количестве 27-43% томатных порошков, 24-26% сухого порошка кабачков и 9-15% сухого порошка зеленого горошка. Также с уходящим воздухом зачастую уносится от 9 до 10% порошка. При долгом воздействии высоких температур качество осевшего порошка достаточно сильно снижается. Это является следствием того, что при движении под воздействием центробежной силы некоторые частички продукта не успевают высыхать и влажными доходят до стенок камеры, где с ней соприкасаются и соответственно прилипают. Во избежание этого следует менять распределение горячего воздуха, который поступает непосредственно в сушилку и увеличивать степень дисперсности высушиваемого продукта.

Распылительная сушилка для полужидких продуктов типа ZTR-300, произведенная в Германии, представляет собой башню, высотой и диаметром в 4,5 м. Она изготовлена из стальных оцинкованных листов, которые снаружи защищены теплоизоляцией, толщиной 30мм, а сверху башня выстлана железными листами толщиной 1 мм. Расположенный внутри башни распылительный диск, зафиксированный на вертикальном валу, начинает вращаться при помощи паровой турбины с частотой 800 рад/с, а сама турбина функционирует на пару с давлением 0,7 и 0,120 МПа соответственно на входе и на выходе. Её мощность может развиваться до 8,36 кВт, а расход пара – до 41,5 кг за 1 кВт-час. Воздух нагревается до 140 градусов и проходит в нижнее отделение башни в распылительный диск, передвигаясь противотоком относительно продукта. В области распыления температура воздуха составляет ориентировочно 95-105 градусов, а после рукавных фильтров идёт на снижение до 60 градусов.

В самой башне над горизонтальным дном передвигаются два скребка, имеющие откидные лопасти, которые приводятся во вращение электрическим двигателем с нагрузкой 1,5 кВт. Редуктором можно менять частоту вращения скребков. Такая сушилка имеет в наличии два трехступенчатых паровых воздухоподогревателя. В первую ступень подается пар давлением 0,80 МПа, во вторую подводится отработанный из турбины пар давлением 0,120 МПа, а третья снабжается конденсатом из подогревателя от первой ступени.

Фильтрация воздуха, который содержит частицы продукта, происходит за счёт шерстяных рукавных фильтров, состоящих из восьми камер. Готовые сухие частички продукта собираются скребками в шнек через просветы в днище башни, затем шнек передает их на остывание, просеивание и далее – на фасовку в упаковки. Для наружной очистки воздуха от пыли в этой распылительной сушилке установлены двадцать масляных сопловых фильтра. Производительность данной немецкой сушильной установки составляет 0,083 кг за секунду по испаренной влаги.

Сушка методом распыления - это процесс получения высушенного продукта путем испарения находящейся в нем влаги через форсуночную сушилку.

Установка имеет камеру цилиндрической или цилиндроконической формы. Распыленные в камеру форсуночной сушилки эмульсии, суспензии или пастообразные материалы контактируют с горячим сушильным агентом (воздухом или топочным газом) и вследствие чего обезвоживаются.

Такой метод наиболее эффективен для получения мелкодисперсного сыпучего порошка или гранул. Также с помощью такой сушилки можно восстановить слежавшийся продукт, превратив его в качественный порошок.

Технология распылительной сушки

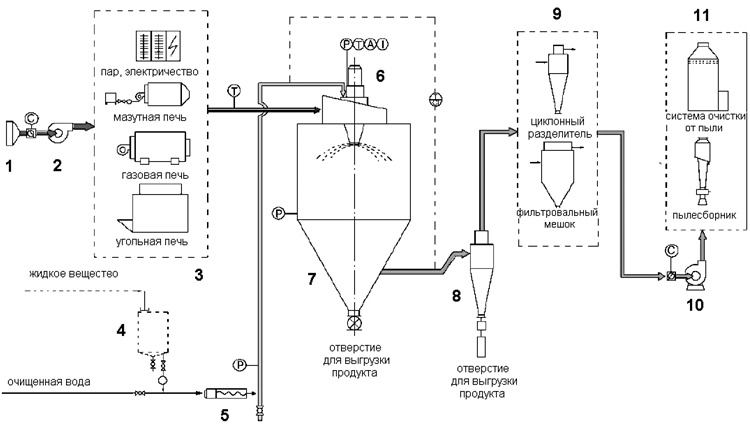

Ниже представлена схема технологического процесса сушки с использованием распылительной сушилки:

1. Фильтр; 2. Вентилятор; 3. Подогреватель; 4. Ёмкость с сырьем (либо штуцер подвода сырья); 5. Нагнетающий насос; 6. Распылитель;

7. Сушильная камера; 8. 1-й контур улавливания пыли; 9. 2-й контур улавливания пыли; 10. Вентилятор; 11. 3-й влажный контур улавливания пыли.

Распылительная сушилка: принцип работы

Воздух проходит фильтрацию и нагрев, затем поступает в устройство подачи, расположенное в верхней части аппарата, оттуда подается в камеру, формируя в ней вращательный воздушный поток.

Одновременно с подачей воздуха происходит рассеивание суспензии в сушильной камере. Сырье поступает в камеру при помощи механических форсунок (форсуночной сушилки), в которые продукт подводится под сильным давлением, или при помощи центробежных дисков и пневматических форсунок, в которых распыление осуществляется за счет струи воздуха. При взаимодействии с воздухом из мелкодисперсных частиц раствора испаряется влага, и они преобразуются в порошок. Так как вещество изначально поступает в камеру в туманообразном виде и занимает большую площадь, процесс обезвоживания проходит очень быстро (несколько секунд). Под действием силы тяжести часть уже сухого продукта опускается на дно камеры и выводится из ее нижней части. Другая часть обезвоженного вещества потоком воздуха транспортируется в циклонный разделитель, откуда производится его выгрузка. С помощью регулировки потока горячего воздуха можно сокращать или увеличивать скорость испарения влаги. Исходящие газы после удаления мельчайших частиц в мокром скруббере выводятся из установки.

В промышленных условиях разделяют две схемы подачи раствора в аппарат:

- Прямоточные установки. Подача раствора осуществляется сверху сушильной башни. Эта схема позволяет использовать высокие температуры и при этом исключает перегрев вещества. Скорость газов в камере обычно не превышает 0,3—0,5 м/сек. За счет этого оседают мелкие частицы (средний размер капель обычно составляет 20—60 мкм) и снижается уровень уноса.

- Противоточные. Подача раствора осуществляется через нижнюю часть сушильной башни с помощью форсуночного распылителя под высоким давлением. Осаждение частиц происходит медленнее, чем при прямотоке, а время их нахождения в сушильной камере больше, как следствие готовый продукт имеет более высокую плотность.

На производствах чаще применяются прямоточные или комбинированные установки.

Область применения

Сушильные аппараты распылительного типа могут использоваться в широком диапазоне сфер промышленности, требующих производства сыпучего порошкообразного образца.

- В пищевой промышленности: для получения сухого молока, альбумина, протеиновых смесей, сухих растительных белков, растворимого кофе, чая, сахара и сахарозаменителей, растительных экстрактов, сухих дрожжей, крахмалов и их производных, приправ, овощных и куриных порошков, кормов для животных и т.д.

- В химической и фармацевтической отраслях: для получения ароматизаторов, красителей, бытовой химии, пластика, смол, полиэтилена, удобрений, антибиотиков и различных фармацевтических порошков и т.д.

- Сушилка применяется для получения сухих строительных смесей, керамических порошков, сыпучих материалов для производства керамики.

- Кроме того, такие установки используются в горнодобывающей, металлургической, угольной, сельскохозяйственной, микробиологической и других областях.

Преимущества распылительной сушки

Сушильные установки распылительного типа получили широкое распространение за счет своей универсальности и возможности осушения практически любых жидкотекучих веществ. Основные преимущества:

- Процесс сушки занимает минимум времени – всего пятнадцать-тридцать секунд. При распылении продукта, его площадь соприкосновения с горячим воздухом значительно увеличивается, поэтому при контакте может быть мгновенно выпарено до 98% влаги. Такой способ обезвоживания идеально подходит для термочувствительных материалов т.к. исключает перегрев (выгорание) основного продукта.

- В ходе сушки продукт не окисляется, сохраняет цвет, запах, вкус.

- Полученный продукт полностью готов к использованию, не требует дополнительного измельчения, обладает однородной структурой и высоким показателем растворимости. В большинстве случаев продукт сразу готов к упаковке .

- Возможность регулировки температуры в широком диапазоне.

- Диаметр и плотность гранул конечного продукта, уровень их влажности можно регулировать с помощью настройки условий процесса сушки.

- Подходят для измельчения липких веществ, которые невозможно размолоть в исходном состоянии.

- Возможность получения сухого продукта, состоящего из разных компонентов.

- Оборудование способно работать в непрерывном цикле.

- Простота и удобство в эксплуатации, управлении и обслуживании.

|

Мы предлагаем провести испытания по сушке образца сырья заказчика на промышленной распылительной сушилке. Узнать подробнее

Статьи Оборудование Распылительная сушилка. Схема и принцип работы.

Распылительная сушилка. Схема и принцип работы.

Распылительные сушилки чаще всего используются для обезвоживания керамической суспензии в технологии тонкой керамики при подготовке сырья шликерным способом.

В промышленных условиях применяется два типа сушилок - с верхней и нижней подачей суспензии. Основным недостатком сушилок с верхней подачей является значительная разница во влажности крупных и мелких гранул, в результате чего крупные частицы прилипают к конусному днищу и препятствуют равномерному выходу порошка из установки.

Сушилки с нижней подачей суспензии более надежны в работе и поэтому нашли широкое применение в керамической промышленности.

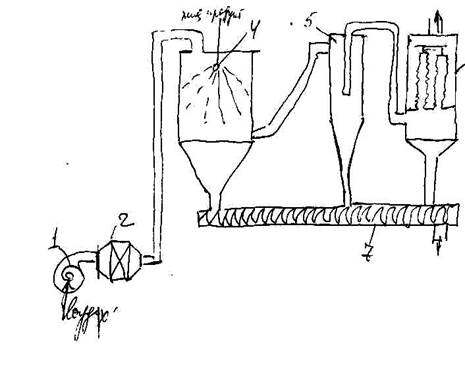

Принцип устройства и работы распылительной сушилки приведен на рисунке ниже. В сушильную камеру с помощью форсунок или распылительных дисков под высоким давлением (до 40 ат) подается суспензия (влажность до 45%).

Поток суспензии распыляется и, достигнув верха камеры, падает вниз. Восходящий поток суспензии встречает поток воздуха, нагретого в калорифере. Воздух в калорифер нагнетается вентилятором, нагревается и затем по трубопроводу поступает в верхнюю часть сушильной камеры. Расход тепла составляет 700-900 ккал на 1 кг испаренной влаги. При падении частиц суспензии вниз направление их движения совпадает с направлением движения потока нагретого воздуха.

Таким образом, обеспечивается комбинированная сушка суспензии как при противоточном движении материала и сушильного агента, так и при прямоточном, что является особенно эффективным и обеспечивает высушивание материала в наиболее короткий срок.

Для подачи суспензии в сушилку применяются мембранные насосы высокого давления с бесступенчатой регулировкой давления. Подача суспензии, как и теплоносителя, может быть произведена как сверху, так и снизу.

Существуют следующие схемы перемещения теплоносителя в распылительных сушилках: противотоком, прямотоком и противотоком-прямотоком.

При противоточном перемещении теплоносителя к.п.д. установки выше, а остаточная влажность меньше, но тем не менее чаще применяют прямоточные или комбинированные установки.

Недостатком противоточных распылительных сушилок является то, что в них трудно осуществить равномерный поток горячих газов и поддерживать постоянный размер частиц материала.

Она обеспечивает соответствие количеств материала, находящегося в данный момент в различных частях установки. Это осуществляется с помощью весового контроля производительности фильтра, питающего агрегата, подающего материал к соплу, и количества топлива, поступающего в горелку.

Помимо этого задаются граничные значения температуры отходящего воздуха и перепад давления между пылеулавливающим фильтром и вентилятором.

Ниже показана общая технологическая схема подготовки массы с применением распылительной сушилки.

Раньше традиционно эксплуатировались распылительные башенные сушилки Минского комбината строительных материалов и ПКБ НИИстройкерамики.

Применение распылительной сушилки дает большой экономический и технический эффект. Так, например, в результате пуска распылительной сушилки на Минском комбинате строительных материалов снизились трудоемкость приготовления пресспорошка и расход электроэнергии; высвободилось семь фильтр-прессов, два валюшечных пресса с вспомогательным оборудованием, ряд механизмов дробильно-размольного, транспортного оборудования, туннельная сушилка и комплект вагонеток для сушки валюшки; прекращено расходование дорогостоящего бельтинг-полотна; освободилось 2000 м 2 производственной площади, резко увеличился срок службы пресс-формы, улучшилось качество продукции, снизились отходы.

Сырец, полученный из пресспорошка, приготовленного в распылительной сушилке, имеет на 50% и выше большую прочность на изгиб, чем сырец, полученный из фильтр-прессового порошка.

Обожженные плитки, полученные из сырья после сушки в распылительной сушилке, приобретают черепок однородного строения с большей прочностью на изгиб и лучшим качеством глазурованной поверхности, чем из массы, полученной другими способами.

Непрерывность работы распылительной сушилки и незначительное колебание влажности высушенного материала дают возможность полностью механизировать и автоматизировать процесс производства, согласно схеме автоматизации. Для повышения экономичности процесса сушки в распылительной сушилке содержание воды в суспензии снижают до 30% путем применения электролитов (NaOH, КОН, жидкое стекло, пирофосфаты, гуминаты и др.).

Известные в настоящее время распылительные сушилки имеют производительность 1600-3000 л испаряемой воды в час, т. е. в них можно высушить до 7 т пресспорошка в час.

Распылительные сушилкипредназначены для сушки растворов, суспензий и пастообразных материалов. Сушкой распылением получают сухое молоко, молочно-овощные концентраты, пищевые и кормовые дрожжи, яичный порошок и другие продукты.

Распылительные сушилки представляют собой в большинстве случаев коническо-цилиндрический аппарат, в котором происходит диспергирование материала при помощи специальных диспергато-ров в поток теплоносителя. В качестве диспергаторов применяют центробежные распылители, пневматические и механические форсунки.

При непосредственном контакте теплоносителя — воздуха с распыленным материалом почти мгновенно протекает тепломассооб-менный процесс. Продолжительность пребывания материала в сушилке не превышает 50 с.

Преимущество распылительных сушилок — возможность использования теплоносителей с высокой температурой даже для сушки термолабильных материалов.

Однако распылительные сушилки имеют сравнительно неболь

шой удельный съем влаги в пределах до 20 кг/м 3 , большой расход

теплоносителя и, как следствие, значительную материало- и

энергоемкость.

6.рукавный фильтр

Чертежи и проекты

Разделы АС, АР, КЖ, КМ, КМД и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ТХ и т.д.

Разделы ВК, НВК и т.д.

Разделы СС, ВОЛС, СКС и т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АД, ГП, ОДД т.д.

Чертежи станков, механизмов, узлов

Базы чертежей, блоки

Подразделы

для студентов всех специальностей

Котлы и котельное оборудование

На смену массивным и не слишком привлекательным чугунным радиаторам активно пришли на рынок современные, красивые и удобные алюминиевые радиаторы. В новые дома и при ремонте старых помещений, во время капитального ремонта, почти всегда ставятся именно такой вид радиаторов.

Интернет практически полностью заменил печатные средства массовой информации. 67% населения нашей планеты имеют смартфоны, планшеты и компьютеры, благодаря которым люди входят в интернет.

Весьма распространено загорание материалов, различных конструкций зданий и сооружений от теплового воздействия электронагревательных элементов, особенно в условиях ограниченного теплоотвода.

Статья содержит обзор задач и технологий онтологического инжиниринга, включая задачи поиска информации, кластеризации, классификации, создания электронных образовательных ресурсов и др. с использованием онтологий. Выделена задача поиска проектных решений на основе семантических сетей паттернов проектирования.

Ключевые слова: онтология, база знаний, интеллектуальная технология, принятие проектных решений.

Многие люди рано или поздно сталкиваются с проблемами обветшания и устаревания комнат и других помещений в квартире. Некоторым хочется привнести в дизайн квартир образы новых тенденций, веяний, которые отвечают всем современным направлениям дизайна интерьера.

Ручной инструмент вошел в нашу, мужскую по большей части, жизнь прочно и на долгое время, пока научно-технический прогресс не достигнет полной автоматизации процессов производства, а человеку лишь останется контролировать и созерцать. Затеяв ремонт мы отправляемся на рынок или в магазин за разными видами орудий труда.

Особенности и основные виды вагонки с их достоинствами и характеристиками. Советы и рекомендации по выбору вагонки для внутренней отделки.

К универсальным инструментам, которые отличаются широким спектром применения относят современные

Остекление балконов позволяет значительно сократить затраты на отопление квартиры в осенне-зимний период. Ведь конструкции из металлопластика не только весьма эстетичны, они также позволяют поддерживать наиболее приемлемый для вас температурный режим.

Всего 1603 на 161 страницах по 10 на каждой странице

Не нашли что искали? Тогда спросите на нашем форуме

Последние файлы

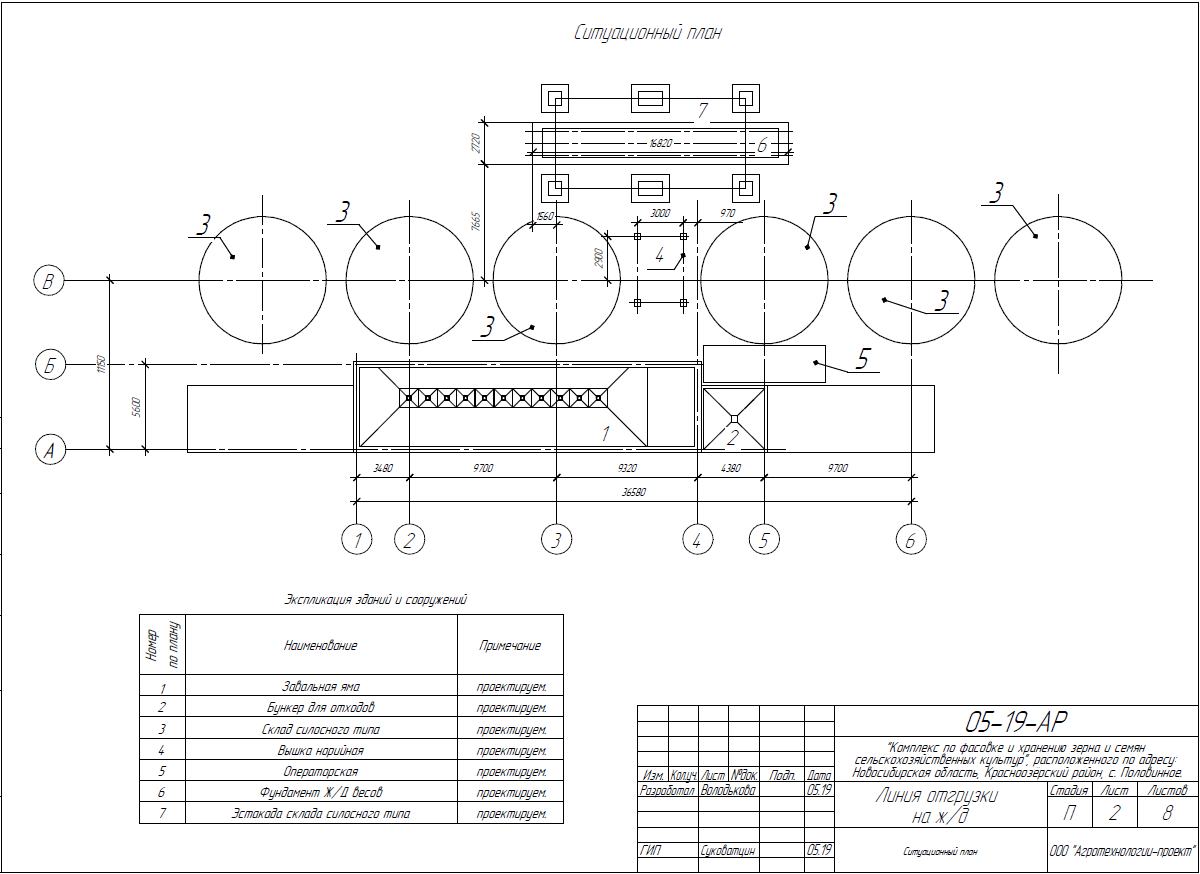

Проектом предусматривается оборудование … .

Архитектурные чертежи «Комплекс по… .

Курсовая работа Релейная защита и автома… .

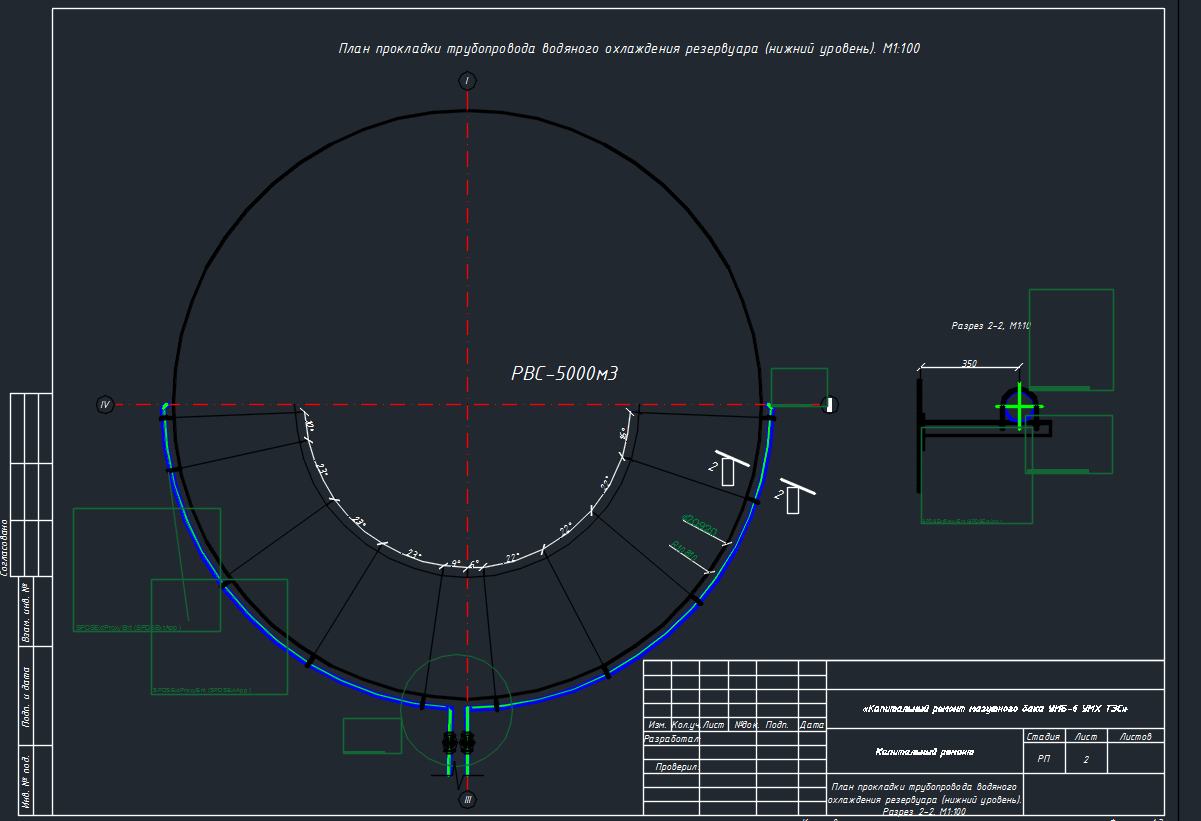

Рабочий проект: «Капитальный ремон… .

Фильмы и видео

На видеоуроке будут рассмотрены следующи… .

1. Ключевые отличия между системами на б… .

Документы

Каталог нормативной документации

Типовые проекты и типовые серии

Типовые проекты и типовые серии

Читайте также: