Приборы и устройства безопасности автомобильных кранов кратко

Обновлено: 05.07.2024

1.11. Приборы и устройства безопасности, устанавливаемые на кранах

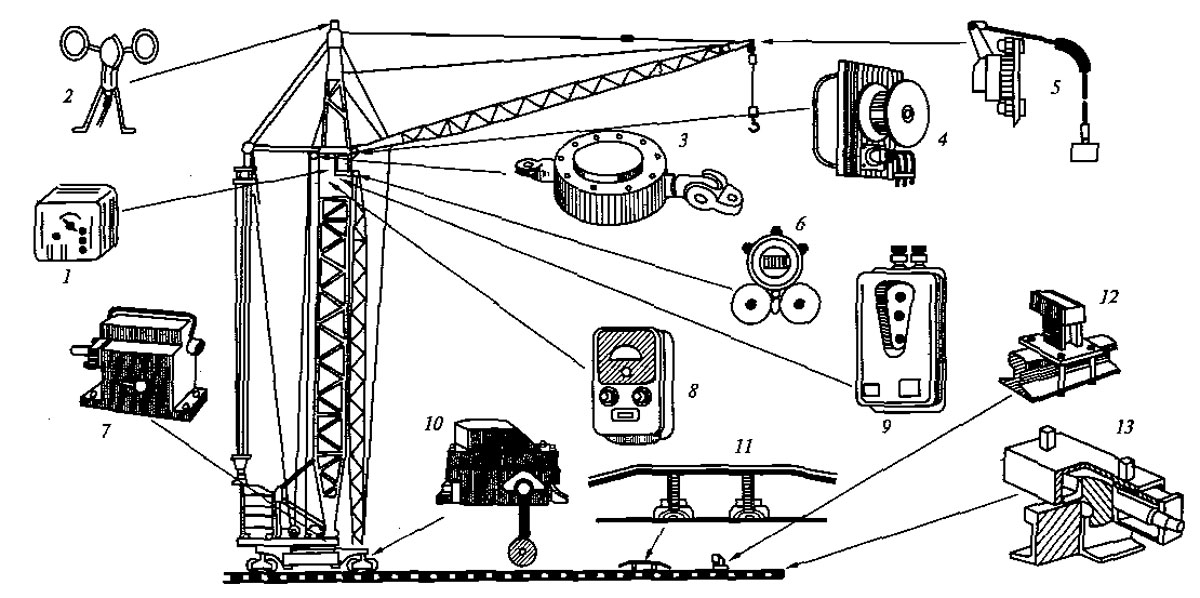

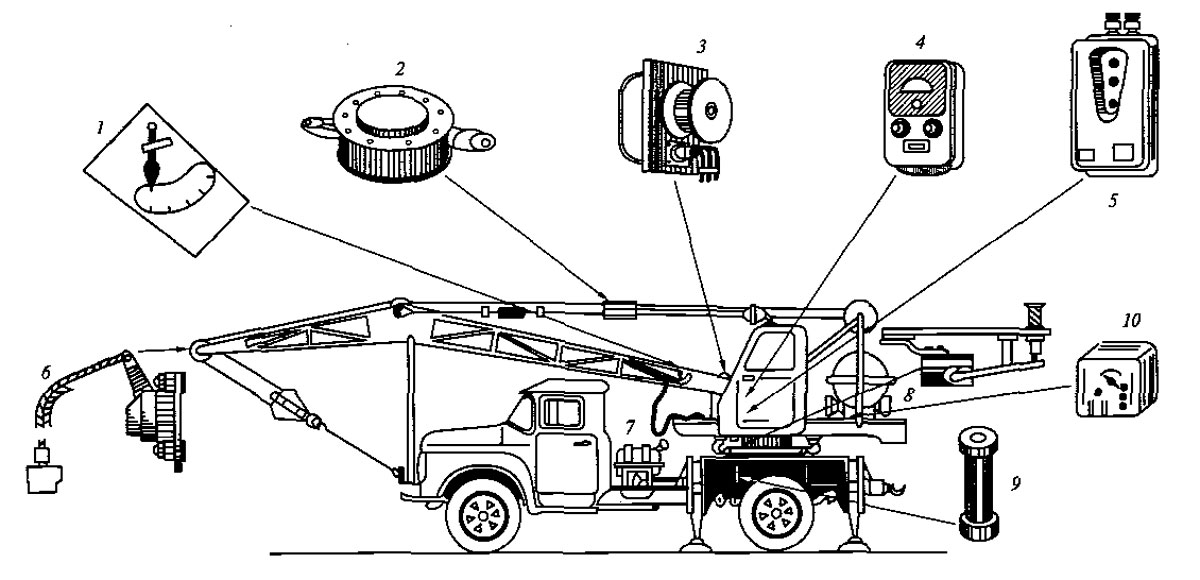

Ограничитель грузоподъемности (грузового момента)— устройство, автоматически отключающее привод механизма подъема груза в случае превышения допустимой грузоподъемности крана, а в кранах с переменной грузоподъемностью — момент, создаваемый весом груза.

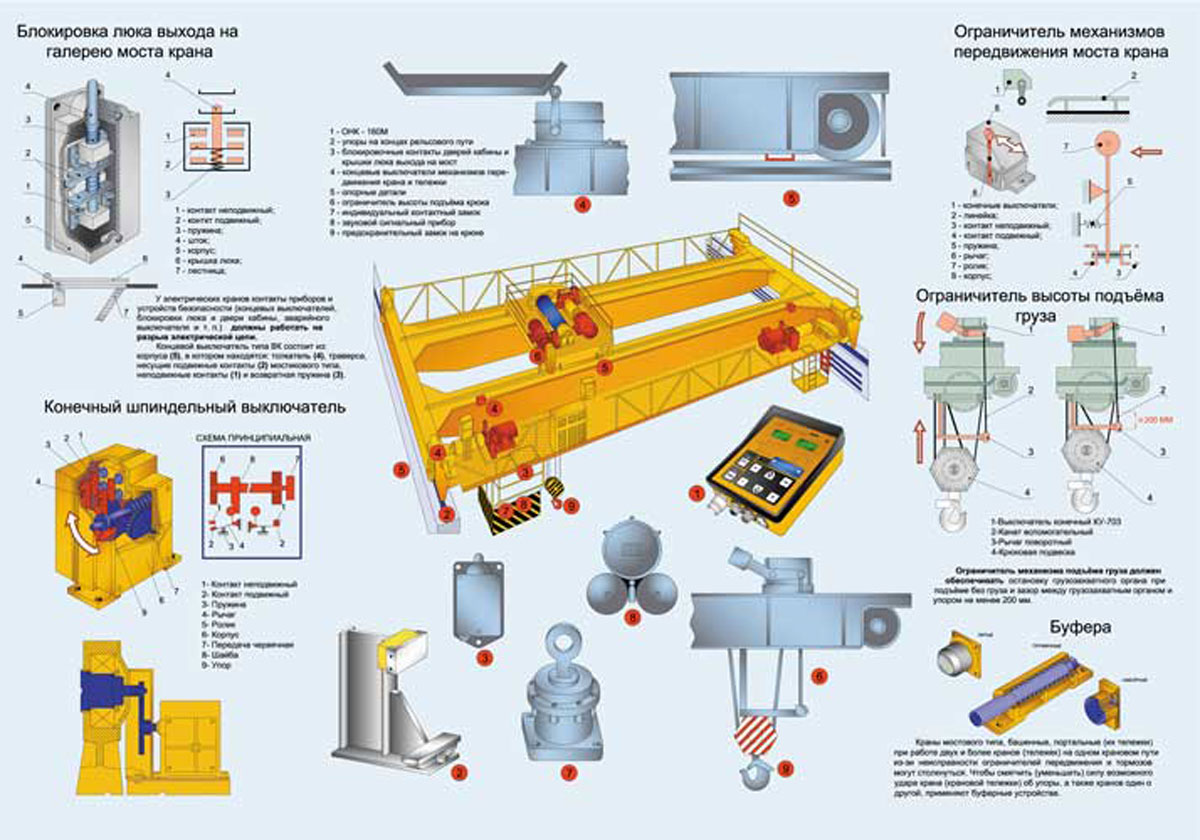

Концевой выключатель — предохранительное устройство, предназначенное для автоматического отключения привода механизма крана при переходе его движущихся частей за установленные пределы.

Ограничители вылетаслужат для автоматического отключения механизма вылета (вылета стрелы) при подходе стрелы к минимальному и максимальному рабочему вылету.

Ограничитель высоты подъема крюка служит для автоматического отключения механизма подъема крюка при подходе его к верхнему крайнему положению.

Ограничитель поворотавращающейся части крана служит для того, чтобы не допустить вращения поворотной части крана в одну сторону более двух раз, в целях предотвращения обрывов токоведущих проводов, которые передают электрический ток на двигатели.

Указатель грузоподъемностиустанавливают на стреловых кранах, у которых грузоподъемность изменяется в зависимости от вылета крюка.

Прибор показывает грузоподъемность, что помогает предотвратить перегрузку крана.

Указатель угла наклонаустанавливают на стреловых самоходных и прицепных кранах, за исключением кранов, работающих на рельсовых путях. Указатель угла наклона предназначен для контроля за установкой крана. Угол наклона в любом направлении при работе не должен превышать значения, указанного в паспорте крана. Вместо указателя угла наклона может быть установлен сигнализатор угла наклона.

Блокировочные контактыпредназначены для электрической блокировки двери входа в кабину крана, крышки люка входа на настил моста и др.

Анемометрпредназначен для автоматического определения скорости ветра, при которой должна быть прекращена работа, и для включения аварийных устройств.

Сигнализатор АСОН-1 предназначен для оповещения о приближении стрелы крана к электрической сети напряжением свыше 42 В.

При приближении к электрической сети в антенне наводится ЭДС, которая поступает в усилительный блок.

Противоугонные устройстваиспользуются при работе башенного и козлового кранов для предотвращения их перемещения под действием ветровой нагрузки и схода с рельсов.

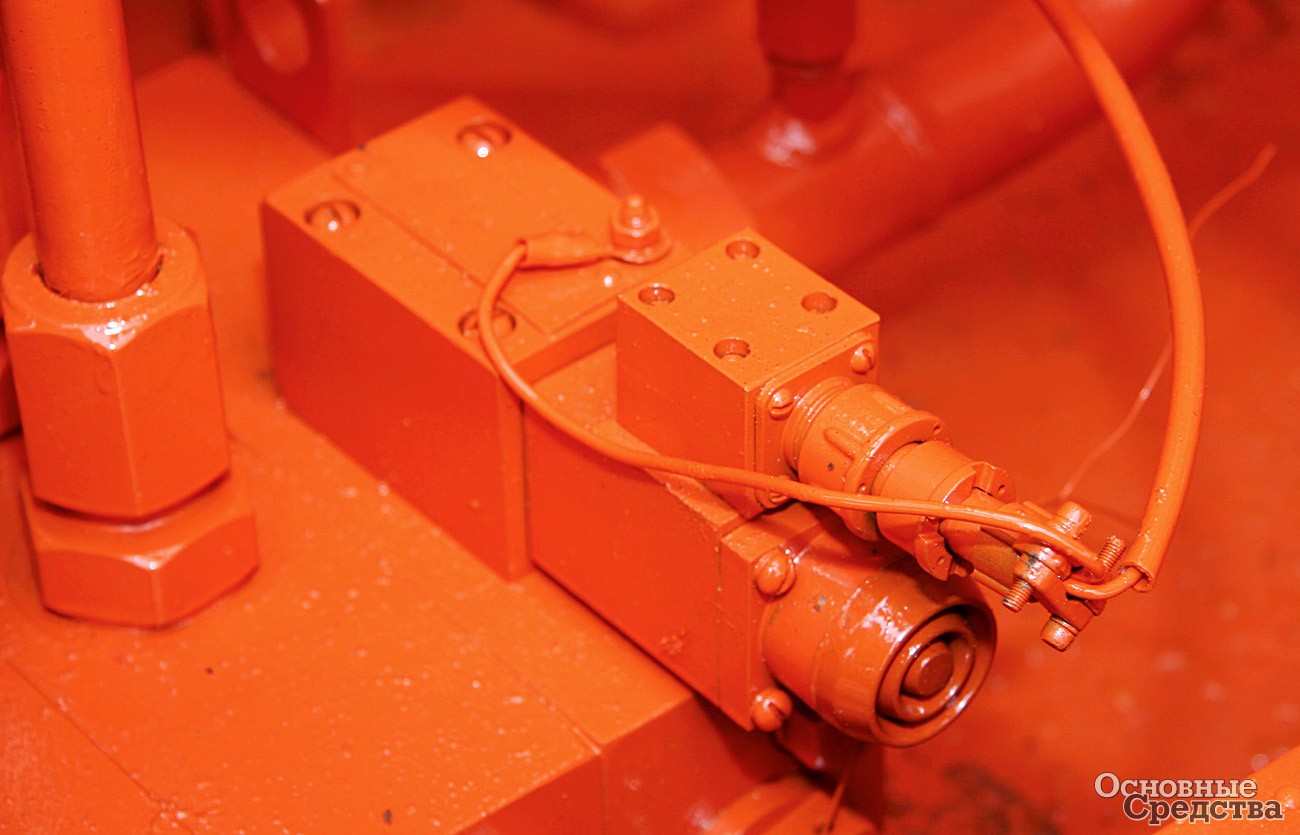

Кроме этого прибора в систему безопасности современных кранов входят датчики – датчик азимута поворотной платформы, датчик угла наклона стрелы, датчик длины стрелы, датчик усилия, сигнализатор опасного напряжения, а также исполнительная аппаратура и комплект соединительных кабелей. Все датчики, работающие с прибором безопасности, установлены стационарно, за исключением сигнализатора опасного напряжения. При установке гуська в рабочее положение сигнализатор снимают и переносят на оконечность гуська. Исполнительная аппаратура – клапаны и ограничители – на современных кранах подключены к гидравлической системе.

Выходные аналоговые электрические сигналы датчиков преобразуются в цифровые на входе в контроллер с помощью аналого-цифровых преобразователей (АЦП). Применяют две архитектуры систем безопасности. Первая, унаследованная от старых систем, – с одним АЦП на контроллере, который последовательно преобразует все аналоговые сигналы. Во второй архитектуре каждый датчик оснащен собственным АЦП, и передача сигнала идет по цифровому каналу. В западном краностроении для этого используют последовательную шину CAN bus.

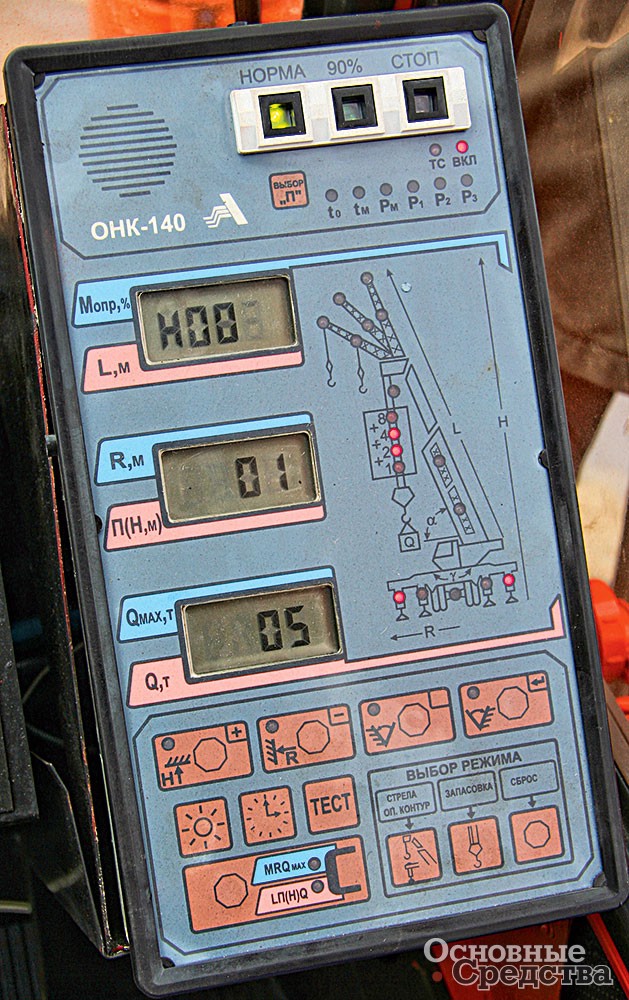

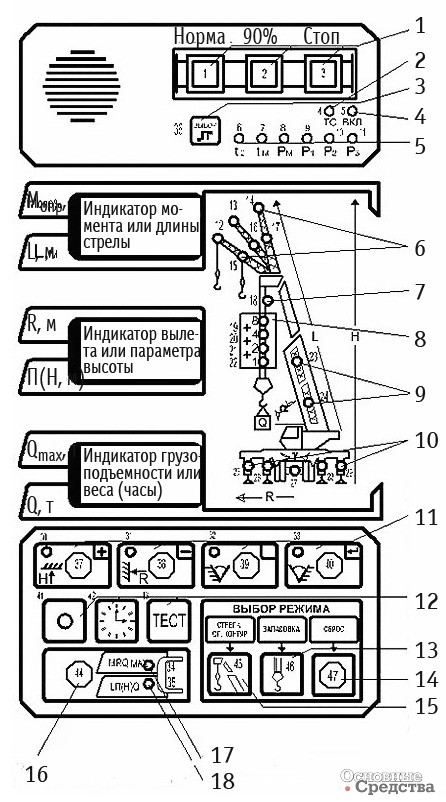

Прибор ОНК-140 широко востребован на рынке. Однако длительный 13-летний опыт его эксплуатации выявил ряд недостатков как в части качества элементов прибора, так и в части алгоритма его работы. Тензометрические датчики измерения давления с внешней термокомпенсацией не отличаются точностью, надежностью и длительным ресурсом. При низкой температуре ЖКИ-индикаторы требуют длительного предварительного прогрева. Вывод на лицевую панель рабочих параметров крана, не относящихся к прямому назначению прибора безопасности, перегружает интерфейс, тем самым осложняя работу крановщика. Встроенный регистратор параметров не соответствует действующим нормативным документам – отсутствуют таймер реального времени и ввод в память контроллера первичной информации о кране и приборе, периодически наблюдаются пропуски данных в отчетах. Алгоритмы обработки информации контроллера и встроенного регистратора параметров не соответствуют нормативной документации и не согласованы с крановыми заводами.

Прибор безопасности ОНК-160 оборудован контроллером с увеличенными быстродействием и памятью и встроенным регистратором параметров, оснащенным таймером реального времени. В качестве индикационной панели применяется четырехстрочный ЖК-дисплей, требующий для работы при низкой температуре дополнительного времени прогрева. В ОНК-160 применяются датчики ОНК-140 с оборудованием их АЦП для использования передачи данных в контроллер цифровыми кодами. Чтобы обеспечивалась требуемая точность, датчик угла наклона стрелы оборудуют термостатированием. В результате к недостаткам датчиков ОНК-140 добавляются дополнительно недостатки, связанные с передачей сигналов цифровыми кодами по нестандартному интерфейсу.

Прибор кроме исполнения функций ограничения грузоподъемности и задач координатной защиты выполняет контроль параметров дизеля и гидросистемы крана. Функции диагностики реализуются с использованием многооконного варианта индикации, при этом основные параметры крана, вычисляемые прибором безопасности, временно недоступны для крановщика. На современных стреловых кранах ведущих зарубежных фирм функции диагностики и прибора безопасности разделены, а параметры отображаются на разных панелях. Поэтому пульт прибора ОНК-160 не удовлетворяет современные требования к эргономике крана. Приемочные испытания прибора в составе крана КС-45717К-1 проведены в декабре 2005 г., а с 2006 г. прибор поставляют крановым заводам.

Проработка лицевой панели с ЖК-дисплеем прибора ОГМ-240 повторяет решения прибора MARK 4E/2 компании Krüger Systemtechnik. Все датчики ОГМ-240, как и датчики ОНК-160, имеют цифровые выходы с нестандартным протоколом. Изначально прибор применяли на стреловых кранах сравнительно небольшой грузоподъемности (г/п) – до 25 т, и достаточно жесткими стрелами. В настоящее время ОГМ-240 устанавливают на кран г/п 80 т. У прибора все тот же недостаток – его пульт не соответствует современным требованиям эргономики.

Как работает прибор безопасности? Контроллер прибора по показаниям датчиков и в соответствии с заложенным в его программу алгоритмом вычисляет основные показатели нагружения крана – массу поднятого груза Qг, вылет крюковой подвески, грузоподъемность Qн крана с учетом рабочей конфигурации и степень загрузки крана Qг/Qн, выраженную в процентах. При превышении 90% загрузки на пульте должны загореться желтая лампа (светодиод) и включиться прерывистый звуковой сигнал. Красный светодиод на пульте загорается при превышении 100% загрузки. Когда загрузка превышает 103. 105%, прибор безопасности срабатывает и останавливает механизмы крана. При этом включается непрерывный звуковой сигнал. После останова механизмов крана прибор разрешает исполнение команд крановщика, направленных на снижение загрузки крана (опускание груза, уменьшение грузового момента за счет подъема стрелы).

Регистратор параметров крана регистрирует их и их изменение во времени. Регистратор должен быть оборудован таймером реального времени, что позволяет фиксировать реальные дату и время кадров, представляющих наборы значений параметров. Память его разбита на сегменты – идентификационный, оперативный, долговременный и пользовательский. Память прибора считывают с помощью ноутбука, карманного персонального компьютера (КПК) с USB интерфейсом либо стандартной флэш-карты SecureDigital (SD). Данные расшифровывают и анализируют на ПК с помощью специального программного обеспечения. Ноутбук с программой и интерфейс для подключения и съема данных с прибора безопасности входят в комплект оборудования, которое эксперт берет с собой на выезд к клиенту в случае аварии, поломки или отказа крана. У эксперта есть все средства, чтобы прочесть данные о всех подъемах, а также о том, был ли отключен прибор безопасности, поэтому пытаться обмануть эксперта не имеет смысла.

Вместе с прибором производитель должен предоставить паспорт прибора, технические условия на прибор, руководство по эксплуатации, инструкцию по монтажу, пуску и регулировке, руководство по эксплуатации регистратора параметров, программу испытания прибора в составе крана и разрешение на изготовление и применение прибора. Прибор безопасности должен работать в течение всего срока эксплуатации крана. ГОСТ 22827 предписывает срок службы крана до списания не менее 10 лет для всех типоразмеров. Максимальный срок службы зависит от грузоподъемности крана: для кранов г/п 16 т – 11 лет, для кранов г/п от 16 до 40 т – 12 лет, для кранов г/п от 40 до 100 т – 13 лет, для кранов г/п свыше 100 т – 16 лет.

Как видим, приборы безопасности и работающая в комплексе с ними аппаратура хотя и удовлетворяют нормативные требования, но морально устарели и отстают от западных аналогов. Развитие крановой отрасли требует от приборостроителей новых разработок, отвечающих современным техническим и эргономическим требованиям. В качестве ориентира можно взять продукцию немецкой фирмы Hirschmann. Впрочем, даже если ваш прибор морально устарел, это не означает, что его можно отключить.

Итоги 2009 года

В настоящее время модернизация технических средств, далеко шагнула в будущее, что позволило существенно сократить человеческий труд во многих сферах производственной деятельности, но ни в коем случае нельзя забывать о безопасности при работе с высокотехнологическим оборудованием и техникой.

Автомобильные краны являются самым распространенным и востребованным типом грузоподъемного оборудования, которое обеспечивает индустриальные методы производства работ, обладает высокой мобильностью и способно обслуживать объекты, расположенные на большом расстоянии один от другого. Важное достоинство этой техники - возможность передвижения по всем видам дорог общего пользования и грунтовым дорогам.

Например, рассмотрим системы безопасности автомобильных кранов и принципы их работы.

Грузоподъемные операции являются неотъемлемой частью многих видов производства во всех отраслях промышленности. Их выполнение часто занимает большую часть рабочего времени и в значительной степени влияет на общую производительность.

Правила работы автомобильных кранов требуют, чтобы они были оснащены специальными системами и приборами безопасности.

Поскольку автомобильные подъемные устройства обслуживаются не только водителем-оператором, но и стропальщиками, людьми, которые принимают грузы, то различные неисправности или недосмотр могут привести к травмированию обслуживающего персонала или даже смерти. Вот почему в обязательном порядке должны быть установлены приборы безопасности. [2]

На автокране предписывается специальными Правилами установка таких приборов безопасности, которые автоматически отключают и стопорят перегруз, а также системно осуществляют записи всех манипуляций, производимых оператором в процессе работы. В операторской кабине на центральной панели расположены контролеры, а также индикаторы и другое специальное оборудование.

Средства защиты, обеспечивающие безопасность ведения работ, рассматриваются к тому же и как устройства с повышенными информационными свойствами, позволяющие крановщику ориентироваться в окружающей обстановке, избежать аварии, повреждения груза и конструкций, расположенных вблизи объекта. Текущее нагружение стрелы крана определяется зависимостью между ее вылетом и нагрузкой.

Все системы защиты построены на принципе определения степени приближения значения текущего нагружения стрелы крана к некоему предельному значению, приводящему к его опрокидыванию, т. е. работа системы заключается в сравнении фактической нагрузки, представленной сигналом датчика давления или усилия, с данными о допустимой нагрузке, которые заложены в память запоминающего устройства.

Однако перечисленных приборов безопасности недостаточно, чтобы производительно эксплуатировать кран без потери его случайной функциональности. В систему безопасности новейших автокранов интегрированы специальные приборы, определяющие азимуты поворотов платформы, определения угла стрелового наклона, приборы, способные измерять длину стрелы.

Действительно, все современные грузоподъемные механизмы имеют довольно сложную систему бортового контроля за безопасностью. Электроника сегодня полностью контролирует работу крана. Она связывает воедино гидравлическую систему, электрическую сеть и все исполнительные механизмы. В случае малейшей неисправности, электроника её фиксирует, и кран перестает работать.

Все это завязано и связано между собой при помощи исполнительных приборов и коммутационных электрических кабелей. Все датчики безопасности, которые являются комплектующими системы безопасности, устанавливаются стационарно. За исключением датчиков, что сигнализируют об опасном напряжении. На современных подъемных машинах ограничители и клапаны работают от гидравлической системы автомобиля.

На последних моделях автокранов установлены АЦП (аналого-цифровые преобразователи). Эти приборы безопасности получают от внешних датчиков специальные аналоговые сигналы, которые затем преобразуются в цифровые. При этом на каждый датчик имеется, если можно так сказать, именной АЦП, в который информация приходит по специальному информационному каналу. [2]

Схема работы системы безопасности довольна проста. На основании показаний датчиков контроллеры вычисляют основные показатели загруженности крана: масса поднятого груза, грузоподъемность крана с учетом рабочей конфигурации, степень загрузки машины. Все показатели исчисляются в соответствии с заложенной производителем программой. Если загрузка крана превышает 90%, то на рабочей панели загорается индикатор и включается звуковой сигнал. При 100% загрузке загорается индикатор другого цвета (обычно красный), а при дальнейшем увеличении показателя включается непрерывный звуковой сигнал, при котором автоматически срабатывает прибор безопасности и все крановые механизмы останавливаются. Далее крановщику необходимо проделать операции по снижению загрузки машины.

Также изменение всех параметров крана регистрируется во времени. Для этих целей предназначен регистратор, оборудованный таймером реального времени. Память регистратора состоит из 4-х сегментов: идентификационного, оперативного, долговременного и пользовательского. Вся информация, хранящаяся в памяти устройства, может быть считана с помощью ноутбука или иного USB-устройства. Для того, чтоб расшифровать и анализировать информацию, ноутбук или ПК должен иметь специальное программное обеспечение с интерфейсом, позволяющим снимать данные с прибора безопасности. Каждый прибор безопасности производитель предоставляет вместе с паспортом, инструкцией по эксплуатации, монтажу, пуску, наладке и не только. [5]

На сегодняшний день существует множество систем и устройств, которые контролирует безопасный процесс во время эксплуатации спецтехники. Причем их такое количество, что говорить обо всех нет смысла. Стоит остановиться на самых главных и значимых системах. Первым элементом, который касается безопасности автокранов, является микропроцессорный регулятор грузоподъемности. Благодаря данному регулятору контролируется процесс перегрузки и переворачивания автомобильного крана. Производителями запрещается крепить груз к крюку без определения массы всего груза, для этого и был создан микропроцессорный регулятор. Если работа происходит на компактных объектах, то данный регулятор контролирует даже движения главной части крана со стороны тыльной рабочей зоны. Микропроцессорный регулятор контролирует и фиксирует главные значимые показатели, после чего выводит их на экран монитора в кабине крановщика.[4]

Основные датчики безопасности обеспечивают состояние текущей нагрузки стрелы, обеспечивая анализ показателей с заданными техническими параметрами и остановку при превышении установленных безопасных характеристик. Дополнительно обеспечивается возможность установки пространственных границ работы и ограничение подъема и поворота стрелы в различных условиях. Система защиты от приближения стрелы к линии электропередач останавливает грузоподъемные механизмы и включает световую сигнализацию при приближении к ЛЭП. Все оперативные показания заносятся в память и хранятся в течении 24 часов, а основные показания – всего срока эксплуатации техники. Правильно откалиброванные приборы безопасности для стреловых кранов при помощи специального программного обеспечения обеспечивают хранение оперативной информации и ее перенос на компьютер.

К основным датчикам приборов безопасности грузоподъемных кранов относятся:

датчики угла поворота платформы, наклона и длины стрелы;

датчики давления и усилия;

устройство приближения к ЛЭП.

Датчик длины грузоподъемной стрелы передает электрический сигнал к движущимся частям и механизмам, замеряя размер прямолинейного перемещения. Мощность электрического тока пропорциональна уровню выдвижения стрелы, поступая на блок управления показывает оператору дальность вылета стрелы.

Преобразователи давления и усилия отражают показатели давления, которое создает груз в поршневой системе гидроцилиндров стреловых кранов и показания усилия натяжения грузового троса. [3]

Технические специалисты по ремонту крановой техники затрудняются выделить наиболее уязвимые при эксплуатации автокрана узлы и агрегаты. Эксперты, которым ежедневно приходится анализировать самые различные неисправности подъемных кранов и их причины, уверяют, что со временем изнашивается всё: и гидравлика, и электрика, и механическая часть.

Производители сложной автоматической техники уделяют большое внимание встраиваемым системам самодиагностики, которые позволяют быстро и точно определить неисправность, но при этом, конечно, повышают стоимость оборудования.

Прибор безопасности, или ограничитель грузоподъемности, должен обеспечивать ограничение грузоподъемности в соответствии с паспортными характеристиками крана, обнаружение линий электропередачи (ЛЭП) с помощью антенного блока, координатную защиту при работе крана в стесненных условиях и вблизи ЛЭП, регистрацию параметров наработки крана, индикацию на лицевой панели прибора параметров рабочей конфигурации, параметров нагружения крана и конструктивных ограничений – высоты подъема крюка, вылета крюковой подвески, сматывания каната с барабана лебедки и др.

4. Бадагуев, Б. Т. Безопасная эксплуатация грузоподъемных кранов / Б.Т. Бадагуев. - Москва: РГГУ, 2012. - 384 c.

5. Невзоров, Л. А. Краны башенные и автомобильные / Л.А. Невзоров, М.Д. Полосин. - М.: Академия, 2011. - 416 c.

Механизированные подъёмно-транспортные операции требуют неукоснительного соблюдения правил безопасности (нормативы ГОСТ 34463.1-2018). Помочь оператору грузоподъёмной машины призваны приспособления, проверка исправности которых – одно из условий безопасной эксплуатации техники.

Системы защиты грузоподъёмных кранов

Различают специализированные устройства безопасности и вспомогательные узлы. При неудовлетворительном состоянии этих узлов работа возможна ограниченное время, и при условии, что приняты альтернативные меры предосторожности. Приборы безопасности грузоподъёмных кранов не должны подменять собой субъективные решения оператора.

К средствам защиты относятся:

- Индикаторы уровня (кроме портальных и плавучих кранов на баржах, судах или понтонах).

- Стреловые упоры (исключая устройства с гидравлическим приводом).

- Системы блокировки тормозов и остановов.

- Встроенные удерживатели на гидравлических домкратах и стабилизаторах выносных опор.

- Зажимы, упоры для оборудования на рельсах (кроме портальных агрегатов).

- Звуковые сигнализаторы встроенного типа, доступные для крановщика.

Аппаратура управления кранами разных типов относится к двум категориям, в зависимости от продолжительности безотказной работы до следующего осмотра или ремонта. Для вспомогательных приборов безопасности категории I интервалы между осмотрами/проверками составляют семь календарных дней. Для изделий категории II предельный диапазон эксплуатации без контроля не может превышать 30 календарных дней.

Обратите внимание! За соблюдением сроков регламентного обслуживания следит специалист, имеющий профильное образование.

Категория I приборов и устройств безопасности грузоподъёмных кранов представляет следующую аппаратуру:

- Устройства ограничения подъёма;

- Электромеханические лимитатеры вылета стрелы;

- Автоматические антиблокирующие агрегаты;

- Средства защиты от двойной блокировки (исключение – краны с решётчатыми конструкциями, а также машины с грейферами, магнитной шайбой, ковшовые).

Оперативные средства, которые входят в категорию II:

- Контроллеры угла/вылета стрелы;

- Датчики угла гуська;

- Индикаторы длины телескопической стрелы, когда номинальная грузоподъемность зависит от её длины;

- Системы для взвешивания грузов;

- Автоматической защиты от перенапряжения привода;

- Корректировщики грузового момента;

- Датчики положения выносных опор или стабилизаторов (для мобильных кранов);

- Индикаторы вращения барабана наматывателя, если визуальный контроль невозможен с рабочего места крановщика.

Размещение приборов и устройств, обеспечивающих безопасную работу башенного крана:

- Прибор сигнализации и отключения крана вблизи линий электропередач.

- Анемометр.

- Датчик усилий ограничителя грузоподъемности.

- Датчик ограничителя угла подъема стрелы.

- Концевой выключатель ограничителя высоты подъема крюка (груза)

- Звуковой сигнал

- Концевой выключатель ограничителя поворота башни

- Панель сигнализации ограничителя грузоподъемности

- Релейный блок ограничителя грузоподъемности

- Концевой выключатель ограничителя передвижения крана

- Инвентарная путевая линейка

- Тупиковые упоры

- Противоугонные устройства

Защитные системы мостовых кранов

Приборы и устройства безопасности мостовых кранов необходимы для безопасного перемещения грузов по производственным участкам. Визуальный контроль всей зоны обслуживания производится с рабочего места. В цехах горячей обработки это невозможно из-за установленных станков, выделений избыточного тепла и дыма. Поэтому совершенствованием средств защиты, возможно, установить и повышенную безопасность обслуживания мостовых кранов.

Сложные участки - железнодорожный ввод, где двигающийся с вагонами локомотив затрудняет наблюдение из кабины крановщика, а также действующие подъёмники вертикального типа, устанавливаемые у рабочих мест.

Стоит перечислить средства управления рассматриваемыми устройствами:

- Подключённые к цеховым компьютерам беспроводные датчики удалённого мониторинга и диагностики.

- Автоматизированные приводы для контроля интенсивности движения.

- Дистанционное управление.

- Системы предотвращения столкновений (для цехов с двухуровневым расположением подъёмно-транспортного оборудования).

- Детекторы перегрузки и положения.

Агрегаты оснащаются страховочными тросами и дорожками, назначение которых заключается в предохранении людей от падения с высоты. Они прокладываются на безопасном расстоянии вдоль троллѐй, чтобы гарантировать счастливый билет на жизнь даже практиканту ПТУ.

Указанные системы обязательны, если предельная высота работ:

- 1200 мм – промышленность;

- 1500 мм – судостроение;

- 1800 мм – строительство;

- 2400 мм – перегрузочные операции в портах и на станциях.

Защитные устройства на мобильных кранах

Номенклатура и тип предохранительного устройства на кране автомобильном (обязательный перечень):

- Контроллер от перегрузки.

- Ограничитель хода.

- Предохранительные устройства.

- Аварийные приспособления.

- Механизмы, предотвращающие опасное действие на окружающую среду.

При конструировании и тестировании новой модели должны соблюдаться стандарты безопасности. Нужно проверить работу защитных механизмов. Эксплуатация доверяется опытным специалистам (подобные виды услуг закладываются в договоры на поставку).

Ограничитель крутящего момента, имеющийся на агрегате – это усилитель деформации, в котором используется дугообразная стальная пластина. Она преобразует продольную деформацию верхнего пояса в поперечную деформацию стальных пластин. В результате гибкий контакт исполняет противоперегрузочную и противоамплитудную функции.

Ограничитель подъёмного веса представляет собой силоизмерительное кольцо, жёстко связанное с направляющим роликом подъёмного троса или плунжера. При изменении нагрузки кольцо деформируется и подключается к различным управляющим триггерам.

Ограничитель веса решает две основные задачи:

- Определяет скорость подъёма блока, когда нагрузка достигнет заданного значения;

- Отключает мощность подъёмной цепи, если усилие превышает значение, допустимое для данной конструкции.

Действие всех защитных устройств направлено на то, чтобы автокран поднимал лёгкий груз на высокой скорости, а тяжёлый груз – на низкой. В случае перегрузки привод незамедлительно отключается.

Регламентные операции по обслуживанию техники выполняются структурами, которые располагают нужными измерительными и испытательными технологиями.

Читайте также: