Методы наладки станков с чпу кратко

Обновлено: 30.06.2024

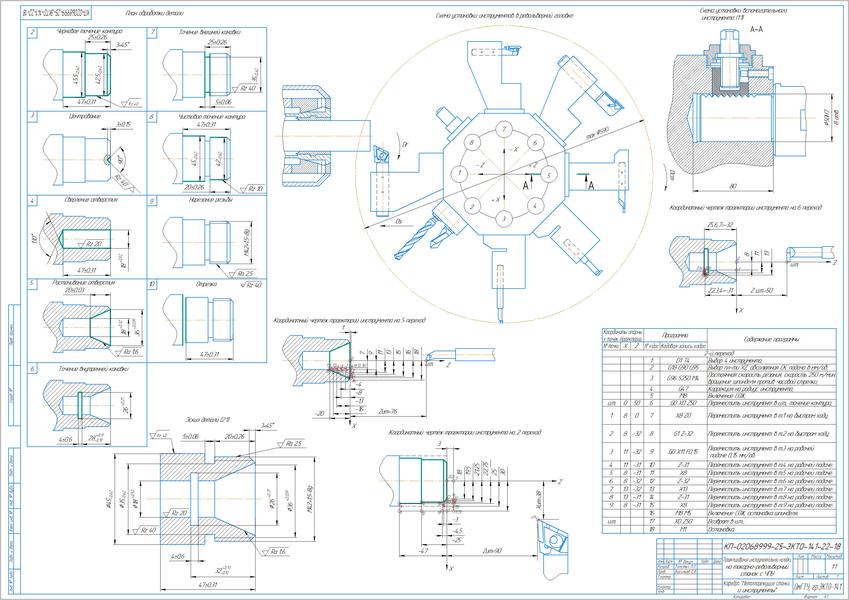

Станки с ЧПУ обладают большой гибкостью по номенклатуре выпускаемой продукции, их можно быстро переналаживать на выпуск других деталей, причем переналадка занимает небольшое количество времени. Рассмотрим, как осуществляется наладка токарного станка с ЧПУ подробнее, а также наладка фрезерного станка с ЧПУ. Основным документом для наладки станка является карта наладки станка с ЧПУ, по которой и происходит собственно наладка станка с ЧПУ.

Наладку осуществляет наладчик, имеющий соответствующую квалификацию по данному типу оборудования, у него имеется полный доступ к настройкам станка, защищенных ключом, без этого ключа никто не сможет изменить ключевые настройки станка. После наладки станок передается оператору станка с ЧПУ и запускается производство деталей. Оператор следит за работой оборудования, осуществляет промежуточный контроль, установку заготовок и снятие деталей, а также выполняет множество других задач, но не относящихся к наладке станка.

I. Установка нулевой точки детали (G54, G55, G56, G57, G58, G59). Еще ее называют ноль программы, на токарном станке обычно используется одна точка G54, но может быть использовано и две — G54, G55, например, при наличии противошпинделя. Расположение точки G54 указывается в карте наладки, как правило её располагают на правом торце детали. Именно от этой точки и происходит отсчет координат перемещения инструмента в управляющей программе (УП). Таким образом программисту не принципиально, где находится нулевая точка станка и не нужно как-то к ней подстраиваться при создании УП, он оговаривает расположение нулевой точки на детали в карте наладки и этого достаточно для разработки УП.

На станке с ЧПУ нулевая точка детали (точка W) устанавливается в виде ее смещения от нулевой точки станка (точки М). Расположение нулевой точки станка (M) задается производителем станка и обычно расположена на оси Z и на торце шпинделя станка.

На стойке ЧПУ Fanuc смещение нулевой точки выглядит следующим образом:

А. Нажать Offset Settings

Б. Нажать Work (экранная кнопка). Экран будет выглядеть, как на рисунке ниже.

В. Ввести в точке G54 смещение по оси Z в соответствии с картой наладки.

II. Установить приспособление, патрон или необходимые кулачки. Произвести расточку кулачков или базовых поверхностей приспособления, в соответствии с размерами в карте наладки.

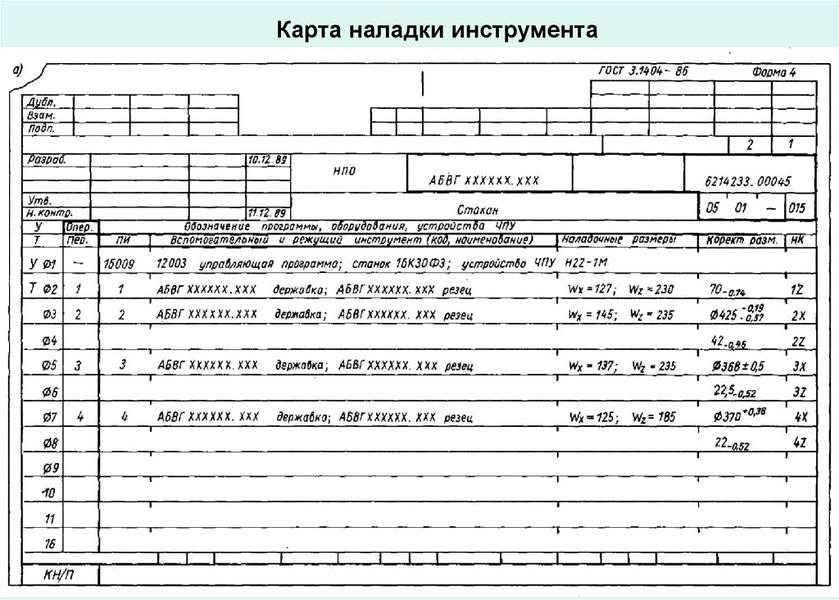

III. Собрать инструменты. В карте наладки станка с ЧПУ указаны все инструменты, необходимые для проведения операции. Необходимо установить все режущие пластины на резцы, сверла, и другие инструменты, также подобрать цанги, вспомогательные инструменты (адапторы, VDI и т.д.) для крепления инструментов на станке.

IV. Установить инструменты в револьверной голове токарного станка с ЧПУ. Установку инструментов необходимо провести в полном соответствии с картой наладки, т.е. позиции в револьвере должны соответствовать номерам позиций в карте наладки каждого инструмента.

V. Привязать инструменты. Станку необходимо указать точные вылеты инструментов, т.к. в УП указаны координаты перемещения вершины режущей кромки инструментов. Привязка инструментов может осуществляться разными способами. В современных станках с ЧПУ используется специальные приборы, предусмотренные конструкцией станка. Используя данные приборы, с помощью специального цикла станок сам привяжет инструмент.

При отсутствии подобных приборов привязать инструменты можно вручную методом касания, или как еще называют методом пробной стружки. Времени займет побольше, но это реальный выход.

Жмем пуск, аккуратно, т.к. можно врезаться в заготовку, поэтому можно Z5 и там концевой мерой померить расстояние z между резцом и торцем заготовки.

Также привязываются другие инструменты – резцы, сверла, фрезы. Сверло привязывается по оси Z. Можно не включать шпиндель, и использовать концевую меру, между торцем заготовки и вершиной сверла.

А копирование УП с картридера на станок с ЧПУ Fanuc — следующим образом:

1. Вставить картридер.

2. Вводим номер программы, например, O0002.

3. Нажимаем экранную кнопку стрелка вправо. Появятся новые экранные кнопки

4. Нажать экранную кнопку READ.

5. Нажать EXEC. Программа скопирована и открыта на экране.

6. Проверим, полностью ли скопировалась программа. Нажать M30 и курсор вниз.

VII. Производим обработку первой детали. Перед запуском убедиться в отсутствии столкновений инструментов со станком, заготовкой. Проверяем размеры детали, если они соответствуют технологическому эскизу, то станок настроен верно, если нет, то необходимо провести дополнительную подналадку станка для устранения причин несоответствия размеров. Возможно понадобится ввести корректоры на износ инструмента или принять другие меры.

Станок налажен и может осуществляться обработка всей партии деталей. Как видно, наладка токарного станка с ЧПУ осуществляется довольно просто. Таким образом можно быстро переналаживать станок на выпуск новых деталей. Однако есть необходимость еще большего снижения времени наладки станков с ЧПУ, так как станки должны работать, а не стоять в том числе и во время наладки. Для чего используются различные приборы, измерительные циклы для автоматической настройки инструментов и т.д. Помним, что при наладке допускается брак одна деталь, иногда 1-3% от партии, поэтому наладку осуществляем максимально точно, в идеале годная деталь должна получиться с первого раза.

Кроме того, четвертая промышленная революция Индустрия 4.0 переводит этот процесс совершенно на новый уровень. В инструменты внедряют чипы, которые станок считывает и понимает, что это за инструмент и зачем он нужен, и самостоятельно привязывает и может использовать их при указании обрабатываемой детали. Также отсылает сигнал о своем износе в необходимые службы для заказа новых и т.д.

Имеется возможность цифровой наладки станков с ЧПУ, которая обеспечивает отсутствие столкновений инструментов со станком, по сути осуществляется удаленная наладка станка с ЧПУ, и таким образом реальная наладка проходит более быстрее и точнее.

Числовое программное управление (ЧПУ) широко используется в станках различного типа. Оно позволяет автоматизировать процесс, повысить точность и изготавливать сложные детали. Однако для того, чтобы станок выполнял задуманную операцию, необходима правильная наладка ЧПУ. Порядок и правила ее проведения заслуживают особого внимания.

Что такое наладка станка с ЧПУ?

Наладка ЧПУ представляет собой завершающий этап приведения станка в рабочее состояние и включает настройку системы на выполнение конкретных операций. Эту сложную задачу выполняет квалифицированный наладчик. В его обязанности входит введение программы, запуск управляющей системы, проверка ее функционирования. При необходимости проводится корректировка управляющей программы (УП) и всего программного обеспечения (ПО). Наладка обязательно производится на нескольких режимах.

Большинство станков с ЧПУ обладают универсальностью, т. е. предназначены для проведения разнообразных операций. На каждую операцию предусмотрена своя УП и конкретные режимы работы. Для того чтобы не проводить наладку и настройку ЧПУ при каждом переходе на новое задание, применяются 2 способа сохранения настроечных сведений – карта наладки и комментарии к УП.

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

Карта наладки станка (КНС) с ЧПУ — это расчетно-технологическая карта, в которой на плоском изображении (чертеже) отображается статистика изменения производственного процесса для визуального восприятия его основной сути. Она является основным документом для наладчика оборудования при подготовке его к выполнению конкретной операции, а также для комплектовщика и настройщика рабочего инструмента при его подборе.

В КНС отражаются наиболее важные параметры: необходимый инструмент (основной и вспомогательный), его расположение на станке и применение; размерная цепь системы на всех стадиях рабочего процесса; технологические режимы процесса; конфигурация конечного результата с указанием основных ориентиров (опорных точек); исполнительные размеры.

Разрабатывает КНС технологическая служба предприятия. Технолог вносит в нее результаты окончательной отработки конкретной технологической операции. Оформленная графически карта передается наладчику ЧПУ, который после соответствующей обработки вносит ее в программу станка. После ввода она становится доступной оператору, и ему достаточно найти нужную КНС при необходимости выполнения определенной операции. Станок обеспечит операцию без дополнительной настройки, по предыдущим данным.

Использование КНС вполне обосновано. При выполнении на одном станке разнотипных операций в разной последовательности устраняется необходимость проведения наладки при каждом переходе. Производство какой-либо детали может прекратиться на длительное время, но в последующем возникает необходимость его возобновления. С КНС не надо разрабатывать техдокументацию вновь. Достаточно воспользоваться памятью компьютера и вывести ранее использовавшуюся карту. Наконец, при смене всего обслуживающего персонала возникает необходимость освоения новыми сотрудниками всего производимого ассортимента. На это потребуется время. При наличии КНС достаточно просто запустить ее для установки нужных режимов.

Что такое комментарии в карте наладки?

В ККНС рекомендуется отражать такие сведения:

- наименование обрабатываемого изделия;

- дата составления;

- номера заказа (КНС);

- материал изделия;

- информация о системе координат;

- перечень технологических операций;

- параметры рабочего инструмента (наименования, размеры).

У систем управления достаточно часто имеются ограничения по работе с ККНС, т. к. воспринимаемый объем лимитируется 32 символами. Для расширения возможности устанавливаются стойки с полноразмерной клавиатурой (СЧПУ). При этом стойка должна поддерживать символы на кириллице.

Содержание карты наладки для станков с ЧПУ

Для полного понимания системой команд в КНС нужно внести такие сведения:

- модель и марку станка и СЧПУ;

- наименование конечного изделия и УП;

- эскиз изделия с указанием номеров поверхностей по очередности их обработки, расположение по отношению к рабочему органу станка;

- название и порядковые номера рабочих инструментов;

- информацию о приспособлениях, необходимых для установки на станок для проведения операции;

- перемещения (вылеты) инструментов по осям;

- очередность выполнения операций;

- координаты начальных точек рабочих органов и координаты начала обработки.

Порядок оформления

Оформление КНС осуществляется в такой последовательности:

- В обычной (прямоугольной) системе координат чертится эскиз обрабатываемой детали. Отмечается точка, с которой начинается обработка (исходная точка).

- Размечается расположение крепежных точек (зон) на станке с учетом выбираемой оснастки.

- Указывается траектория движения рабочего инструмента в данной системе координат.

- На траектории инструмента устанавливаются опорные точки с цифровым обозначением и указанием направления движения с помощью стрелок.

- Отмечаются точки контроля, в которых запланирована краткосрочная остановка станка для проверки правильности и точности обработки.

- На каждом участке обработки отмечаются ее режимы.

- Особым образом выделяются опорные точки, координаты которых определяются непосредственно по КНС.

- Наносятся дополнительные сведения, уточняющие особенности обработки – последовательность операций, характеристики инструмента и т. п. Можно использовать цифровое или буквенное обозначение.

При разработке КНС рекомендуется учитывать такие нюансы:

- Желательно совместить проведение рабочих и холостых операций.

- Наиболее объемные и тяжелые операции выполняются первыми.

- При обработке изделий сложной конфигурации используется чистовой и черновой инструмент.

- В процессе обработки может изменяться жесткость, что необходимо учитывать при определении порядка операций.

- Надо исключить соударения заготовки и инструмента на холостом ходу.

Важно! Оформление КНС часто производится технологом вручную. В настоящее время есть CAD/CAM-системы, которые составляют документ в автоматическом режиме при введении программы на обработку конкретной детали.

Разработка управляющей программы для станков с ЧПУ

Для проведения необходимой операции на станке УП должна задать траекторию движения рабочего инструмента. Расчетные данные записываются на носитель с помощью определенной последовательности фраз. В такие фразы помещается нужная геометрическая и технологическая информация, которая необходима для обработки конкретного участка заготовки.

Порядок фраз должен полностью соответствовать последовательности осуществления технологических приемов. Все фразы включают определенное количество сторон перфоленты, причем каждой из них соответствует запись в форме кодовых символов и знаков. Несколько строк в пределах фразы с определенной последовательностью формируют программу для одного рабочего органа станка. Может применяться 2 варианта записи УП: с кадрами, т. е. постоянной длиной фраз, или с изменяющейся их длиной.

Рекомендации по работе с технологической документацией

Для того чтобы осуществить настройку любого станка с ЧПУ, требуется такая технологическая документация:

- КНС;

- эскизы по каждой отдельной операции (операционные эскизы);

- расчетно-технологическая карта;

- операционная карта режимов.

На крупных производственных предприятиях используется весь комплект стандартизованной документации. В настоящее время большинство организаций переходит на оформление и порядок ее использования по собственным, внутренним, правилам. Небольшие фирмы, имеющие 1–2 станка с ЧПУ и ограниченную номенклатуру изделий, вообще отказываются от использования карт. На станках УП четко отрегулированы и не требуют внесения корректировок. К тому же архаикой выглядят и перфоленты. Однако использование КНС и для них порой становится острой необходимостью. Карты требуются при восстановлении выпуска деталей, производство которых давно прекращено, или при значительном обновлении штата операторов станков.

Образцы

Обрабатывающие станки разного типа имеют свои специфические характеристики и предназначены для проведения определенных операций. Для них значительно различаются и КНС, т. к. требуется различный инструмент, да и сама траектория движения существенно различается.

Фрезерного станка

В КНС для фрезерного станка с ЧПУ вносятся такие сведения:

- сведения об обрабатываемой заготовке (наименование, расположение и т. п.);

- чертеж в формате А1;

- операционная карта.

Для универсального фрезерного станка с ЧПУ КНС можно здесь.

Образец карты наладки:

Оформление КНС фрезерных станков производится с учетом ЕСТД ГОСТ 3.1404.74. Этот документ регламентирует карту обработки с правилами комплектования инструментами и технологической оснасткой.

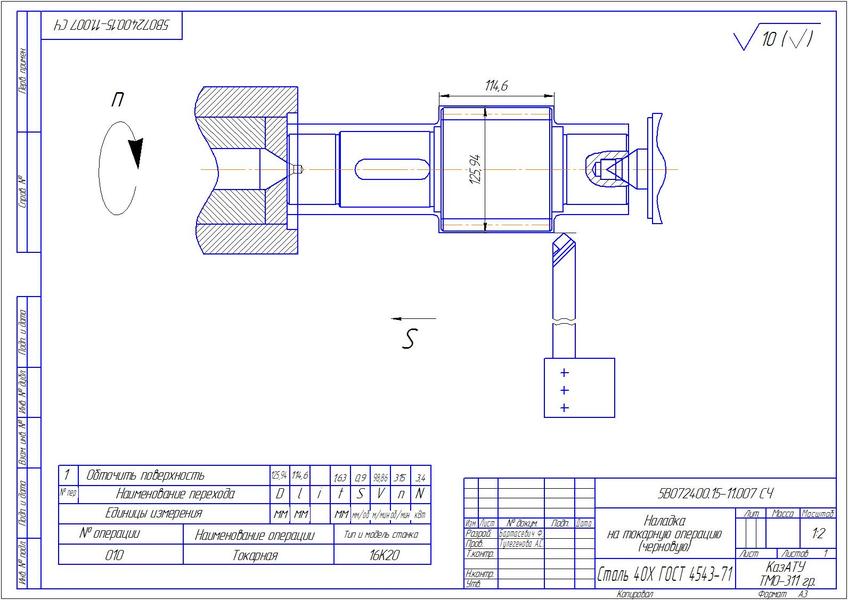

Токарного станка

В КНС токарного станка с ЧПУ обязательно указываются такие нюансы: указание по применению зажимных приспособлений и порядок их подготовки, размер исходной заготовки и конечной детали, список основного рабочего (резцов) и вспомогательного инструмента с указанием расположения точек режущих кромок относительно опорной точки станка, координаты начальной точки обработки. В станках патронного типа начало координат, как правило, находится на пересечении оси шпинделя с зеркалом зажимного патрона.

Образец КНС токарного станка с ЧПУ:

Для обеспечения точной работы станков с ЧПУ необходима профессиональная наладка. Ее проводит специалист-наладчик по установленным правилам для конкретного типа оборудования. Управляющая программа разрабатывается с учетом основных параметров заготовки и процесса обработки, а при наладке вносятся необходимые корректировки. Для сохранения в памяти результатов настроек оформляется карта наладки станка.

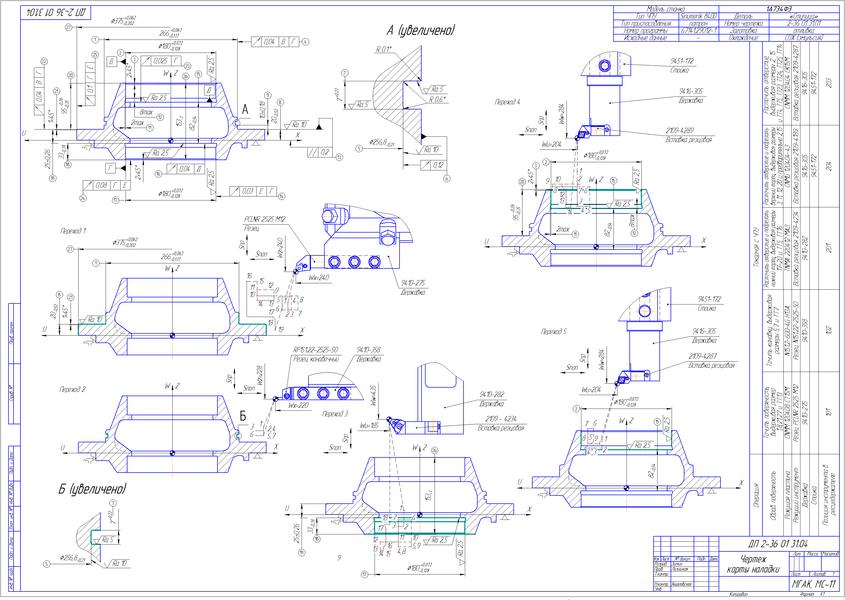

Многоцелевым станком называется станок с ЧПУ, обеспечивающий комплексную обработку сложных деталей с разных сторон без их перебазирования и, как правило, имеющий автоматическую смену инструмента. Эти станки выпускают для обработки корпусных заготовок и типа тел вращения. Рассмотрим многоцелевые станки для обработки корпусных заготовок. На них можно сверлить, зенкеровать, развертывать, растачивать, нарезать резьбу, фрезеровать плоские поверхности и контуры.

Производительность многоцелевых станков в 3-8 раз выше, чем универсальных станков. Это происходит за счет резкого сокращения вспомогательного времени и тем самым увеличения доли машинного времени до 60-75 % в общем цикле обработки.

Вспомогательное время уменьшается благодаря автоматической смене инструмента, высокой скорости позиционирования рабочих органов станка на вспомогательных ходах (до 15 м/мин), сокращению времени пуска-останова и реверсирования при применении высокомоментных малоинерционных двигателей постоянного тока, наладке инструмента на размер вне станка, исключению контрольных операций и т. д. В современных станках время переналадки еще более уменьшается вследствие применения сменных инструментальных магазинов с заранее налаженным на размер режущим инструментом.

Для сокращения времени загрузки заготовок и съема готовых деталей используются устройства для автоматической смены приспособлений - спутников, маятниковые столы, несколько поворотных столов, работающих поочередно, и др.

Особенности наладки многоцелевых станков с ЧПУ

Ее можно выполнить непосредственно на столе станка или на приспособлении-спутнике (ПС).

На ПС устанавливают базовые элементы, ориентируя относительно них заготовку. Расположение базовых и крепежных элементов должно соответствовать карте наладки, так как от этого зависят погрешности установки. Если на станке впервые отрабатывается программа обработки заготовки с нескольких сторон, то необходимо определить координаты центра стола от абсолютного нуля по оси X. Эта координата для данного станка является величиной постоянной и может быть использована при настройке баз для других наладок. Положение ПС, а следовательно, и заготовки задается заранее технологом (программистом), который разрабатывает программу в абсолютных (по отношению к нулю станка) или относительных координатах с учетом положения нуля заготовки по отношению к нулю станка. (Нуль станка — это исходное положение стола и шпинделя станка, при котором все датчики перемещений показывают нуль.)

Базовые поверхности заготовки и опорные поверхности ПС, на которые она устанавливается, образуют систему координат, начало которой называют нулем заготовки (рис. 9.22, а). Если задать положение заготовки по отношению к системе координат станка размерами X' и У', то при обработке (например, отверстия 1) в программе может быть задано перемещение по осям Х и Y и т.д. Перемещения по осям Х0, Y0, Z0 можно получать за счет имеющегося на станке устройства смещения нуля, набирая значения координат на пульте управления при наладке станка на данную операцию.

Наладка токарного станка – это подготовительные работы оборудования к изготовлению продукции (детали) с заданной производительностью с полным соответствием технологического процесса для получения заданной шероховатости поверхности и точности размеров. В большинстве токарных станков шпиндель располагается слева от оператора, а револьверная головка с инструментами размещена напротив шпинделя. Нулевая точка системы координат станка Xc-Zc располагается в основании шпинделя (рис.1). Система координат детали Xi-Zi при токарной обработке имеет смещение относительно системы координат станка Xc-Zc вдоль оси Z. Расстояние от нулевой точки системы координат детали Xi-Zi до нулевой точки системы координат станка Xc-Zc фиксируется константой смещения нулевой точки; ее принято обозначать ZMWi. Величина ZMWi определяется в процессе проведения наладки технологического оснащения и вносится в соответствующую параметрическую ячейку таблицы смещения нулевых точек.

При наладке токарного станка чпу нулевую точку системы координат детали Xi-Zi чаще всего располагают на плоскости детали, перпендикулярной координатной оси Z и обращенной к инструментальному магазину. Константа ZMWi обычно определяется путем касания этой плоскости, называемой настроечной базой, одним из инструментов. Этот инструмент принимается как образцовый. Настроечная база, по возможности, должна совпадать с технологической базой, от которой задан отсчет большинства размеров вдоль оси детали.

Как и в обрабатывающих центрах, системы ЧПУ в большинстве токарных станков с ЧПУ допускают (в своем базовом варианте) одновременное кодирование шести систем координат детали Xi-Zi. Такая возможность, в частности, облегчает программирование обработки изделий сложной формы, геометрические размеры которых заданы от разных технологических баз.

Рис. 1. Смещение нулевой точки системы координат обрабатываемой детали

В рассматриваемом языке программирования SINUMERIK-840D шесть независимых систем координат детали вводятся функциями

G59_Z=ZMW_1, G59_Z=ZMW_2, … , G59_Z=ZMW_6.

Комбинированная обработка деталей на токарных станках с ЧПУ осуществляется, как правило, несколькими инструментами, обозначаемыми в управляющей программе соответственно их позициям в инструментальном магазине: T1,T2,…,Ti. Каждый инструмент имеет набор геометрических параметров, на базе которых система ЧПУ станка производит автоматический пересчет контура обработки в траекторию движения базовой точки станка; эту точку обозначают Fi (рис.2). В токарных станках с ЧПУ эта точка располагается в основании крепления инструментов к револьверной головке.

Рис. 2. Геометрические параметры токарных резцов

В продолжение наладки токарного станка чпу, параметры задействованных инструментов вносятся в соответствующие ячейки системы ЧПУ станка, которые сведены в таблицу параметров инструментов. В представленном примере (табл. 1) приведена таблица параметров шести инструментов при емкости инструментального магазина 8 позиций. В таблице предусмотрены ячейки для величин вылета инструментов по осям X и Z: Wxi и Wzi, а также для уточняющих поправок δWxi и δWzi на отклонения измеренных значений вылетов. Эти отклонения могут быть вызваны погрешностью измерений и износом инструментов; они уточняются в процессе наладки и проведения операции. В таблицу также вносятся значения радиусов рабочих вершин резцов, обозначаемые RS (рис.2)

Расположение рабочих вершин резцов в плане X-Z кодируется цифровыми значениями от 1 до 9. Код расположения рабочей вершины каждого инструмента вносится в ячейку А таблицы параметров инструментов. На рис.3 приведена графическая интерпретация кодирования различно расположенных рабочих вершин токарных инструментов.

Имена ячеек в табл.1 обозначают следующее:

T - номер инструмента;

D - обозначение бочей вершин инструмента;

Wxi – вылет инструмента в направлении оси X;

Wzi – вылет инструмента в направлении оси Y;

δWxi – поправка на вылет инструмента в направлении оси X;

δWzi – поправка на вылет инструмента в направлении оси Y;

Rs - радиус рабочей вершины инструмента;

A - код расположения рабочей вершины инструмента в плане X-Z.

Рис. 3. Кодирование рабочих вершин токарных инструментов

Рабочие вершины инструментов обозначаются в языке SINUMERIK-840D символом Di. Их обозначения соответствуют позициям инструментов в инструментальном магазине, например: D101 для T1, D102 для T2 и т.д. Исключением являются канавочные резцы, производящие токарную обработку детали поочередно двумя рабочими вершинами. В таблице параметров инструментов (табл.1) каждая из двух рабочих вершин канавочных резцов занимает независимую параметрическую ячейку

D104 и D124 для T4; D105 и D125 для T5; D106 и D126 для T6.

В результате наладки токарного станка, система ЧПУ станка воспринимает две рабочие вершины одного канавочного резца как раздельные инструменты.

Коррекция длины инструментов токарного станка с ЧПУ

Траектория движения инструмента задается в УП относительно его программной точки Рi. При этом система ЧПУ воспринимает эти перемещения относительно базовой точки станка Fi. В качестве программной точки Рi обычно выбирается рабочая вершина резца или сверла. Закрепленные в станке инструменты имеют различные величины вылетов от базовой точки станка Fi до их программной точки Рi. Величины вылетов в направлении каждой из координатных осей обозначаются соответственно Wxi и Wzi. Их геометрические значения при наладке токарного станка с чпу обычно определяют в снаряженном состоянии на специальных измерительных устройствах. В таблице параметров инструментов (табл.1) предусмотрены ячейки для величин вылетов инструментов WXi и WZi, а также для уточняющих поправок δWxi и δWzi.

Реальные расстояния от базовой точки станка Fi до программной точки инструмента Рi в начаются W’xi и W’zi и называются корректорами длины инструмента. При осуществлении обработки детали программная точка Рi перемещается вдоль заданного контура; при этом базовая точка станка Fi перемещается по тому же контуру со смещением вдоль осей X и Z на величины соответственно W’xi и W’zi. Значения корректоров длины инструментов (рис.2) определяют из выражений

На рис.4 изображен инструменты, параметры которых внесены в табл.1. На эскизе обозначены корректоры длины W’xi и W’zi, а также коды расположения рабочих вершин инструментов Ai. На позициях 4…6 инструментального магазина размещены канавочные резцы с различно расположенными рабочими вершинами.

В период наладки токарных станков чпу нужно учитывать, что параметры рабочих вершин резцов различаются между собой кодом расположения А, а также величиной корректора длины по одной из координатных осей: W’xi или W’zi.

Рис. 4. Изображения инструментов, параметры которых внесены в табл.1

Читайте также: