Литье в песчано глинистые формы кратко

Обновлено: 02.07.2024

Литье в песчано-глинистые формы является наиболее распространенным способом изготовления крупных отливок сложной формы. Технологический процесс литья состоит из ряда операций: изготовления модельной оснастки, приготовления формовочных и стержневых смесей, изготовления стержней и формовки по модели, сушки стержней и полуформ, сборки форм, заливки заранее приготовленного металла в форму, остывания отливки в форме, выбивки отливки из формы, обрубки литников, выпоров и прибылей, удаления стержней, очистки отливки.

Комплект модельной оснастки включает модели, подмодельные плиты, стержневые ящики, опоки.

Модель — приспособление для получения в песчаной форме отпечатка, наружная конфигурация которого соответствует форме отливки. В зависимости от масштабов и характера производства модели изготовляют из дерева, металлических сплавов или пластмасс. В единичном и мелкосерийном производстве применяют деревянные модели, в крупносерийном и массовом — металлические.

Деревянные модели изготовляют из сосны, бука, ясеня. Размеры модели устанавливают с учетом линейной усадки металла и припусков элементов отливки, подлежащих дальнейшей механической обработке. Модели могут быть цельными или разъемными. Во избежание порчи от соприкосновения с влажной формовочной смесью деревянные модели окрашивают красками и покрывают лаками.

Стержневые ящики — это приспособления, применяемые для изготовления стержней. Они могут быть деревянными или металлическими, цельными или разъемными (в зависимости от форм стержней).

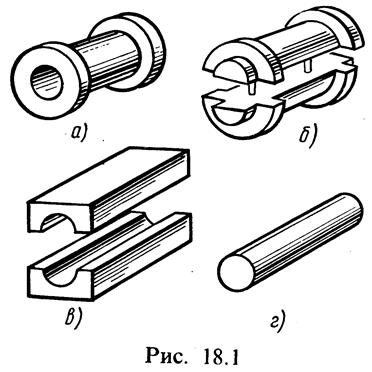

Металлические модели и стержневые ящики чаще всего изготовляют из алюминиевых сплавов и чугуна. Готовая отливка (а) и элементы модельной оснастки показаны на рис. 18.1 (б — разъемная модель, в — разъемный стержневой ящик, г — стержень). Для изготовления литейной формы необходимы также опоки, представляющие собой металлические рамы различной конфигурации, которые служат для уплотнения в них формовочной смеси при изготовлении форм.

Приготовление формовочных и стержневых смесей. Качество отливки во многом определяется свойствами и качеством формовочных и стержневых смесей. Основными требованиями, предъявляемыми к формовочным и стержневым смесям, являются: прочность, пластичность, огнеупорность, газопроницаемость и т. д.

Формовочные материалы представляют собой смесь кварцевого песка и глины с добавлением каменноугольной пыли, молотого угля, древесных опилок, жидкого

стекла, цемента, битума, пека, искусственной смолы или других веществ. Используют также самотвердеющие смеси: холоднотвердеющие (на воздухе) — ХТС и жидкие ЖСС, включающие минимальное количество глинистых веществ с добавлением синтетических смол, жидкого стекла и других компонентов. Самотвердеющие смеси ускоряют процесс формовки.

Приготовление формовочных и стержневых смесей состоит из ряда технологических операций: дробления отдельных свежих материалов, последующей их сушки, просеивания через сита и смешивания отдельных компонентов. Бывшая в употреблении горелая смесь сепарируется, просеивается и добавляется к свежеприготовленной формовочной смеси.

По назначению формовочные смеси подразделяются на облицовочные, наполнительные и единые. Облицовочные смеси соприкасаются с расплавленным металлом и должны иметь более высокие технологические свойства. Наполнительные и единые смеси состоят в основном из бывшей в употреблении формовочной земли.

Изготовление стержней из стержневых смесей осуществляют ручным или машинным способом. При ручном способе стержневую смесь засыпают вручную и утрамбовывают в стержневом ящике, а изготовленный стержень просушивают. При машинном способе изготовления стержней применяют специальные стержневые машины, действующие по принципу встряхивания, прессования и бросания.

Формовка — процесс изготовления разовой литейной формы, осуществляемый с помощью машин или вручную. Ручная формовка является трудоемким процессом и ее применение постоянно сокращается. Более эффективна машинная формовка, которая не только способствует повышению производительности труда, но и облегчает условия труда, улучшает качество литейных форм.

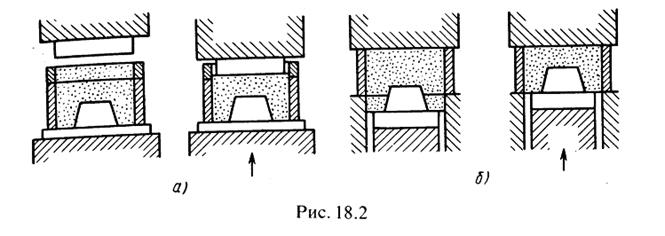

В машинах, работающих по принципу прессования (рис. 18.2, а — верхнего, б — нижнего), формовочная смесь, засыпанная из бункера, уплотняется плитой-колодой. Недостатком процесса прессования является неравномерность уплотнения формовочной смеси (большую плотность получают верхние слои).

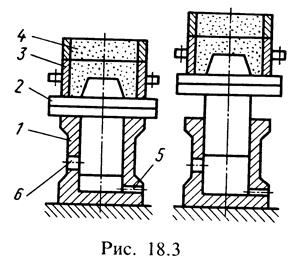

Машина, работающая по методу встряхивания (рис. 18.3), представляет собой стол 1 с модельной доской и моделью 2, который под давлением сжатого воздуха, поступающего через канал 5, поднимается на высоту, определяемую местоположением выпускного канала 6. Вследствие снижения давления при выпуске воздуха через канал 6 стол падает, и формовочная смесь 4, засыпаемая в опоку 3, уплотняется. Наибольшую плотность получают слои, находящиеся вблизи модели. Для более равномерного уплотнения слоев формовочной смеси применяют встряхивающие машины с допрессовкой.

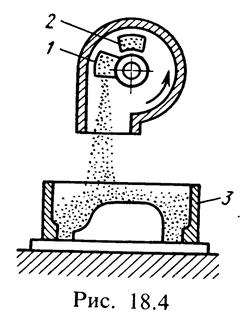

Применяют также формовочные машины, работающие по методу бросания — пескометы (рис. 18.4). С помощью быстро вращающегося ковша 1 формовочная смесь, поступающая через загрузочное окно 2, выбрасывается в опоку 3. Процесс формовки с помощью пескометов отличается высокой производительностью и равномерным уплотнением формовочной смеси. При машинной формовке механизируется и операция извлечения моделей из форм.

Сушку форм и стержней, изготовленных из песчано-глинистых смесей, осуществляют в специальных устройствах (сушилах) при температуре 200 — 350 °С. Это повышает прочность и увеличивает газопроницаемость форм и стержней.

Сборка форм- одна из ответственных операций процесса литья, от которой зависит форма и точность размеров будущей отливки.

Металл заливают в формус помощью специальных ковшей. Формы устанавливают на полу цеха (в единичном производстве) или на конвейерах, рольгангах (в серийном и массовом производствах). После охлаждения отливки песчано-глинистые формы разрушают. В современных литейных цехах отливки выбивают на специальных вибрационных решетках.

Обрубку литников, выпоров и прибылей выполняют ленточными и дисковыми пилами, а также с помощью газовой или дуговой резки.

Стержни удаляют под давлением струи воды в специальных гидравлических камерах.

Очистка отливок от формовочной смеси ведется вручную или механически во вращающихся барабанах. В серийном и массовом производствах для очистки отливок применяют дробеструйные и дробеметные установки, повышающие качество и производительность очистки.

Большое значение для облегчения и экономии труда в литейном производстве имеет комплексная механизация и автоматизация. При комплексной механизации основные и вспомогательные операции выполняются с помощью машин, например: операции приготовления формовочных смесей, перемещения формовочных смесей к месту формовки с помощью транспортеров, изготовления стержней на стержневых машинах, формовки по модели на формовочных машинах, заливки металла на конвейерных установках и т. д.

На предприятиях, производящих литье в массовом количестве, созданы автоматические и полуавтоматические поточные линии. Автоматизация способствует повышению производительности литейного производства, улучшению качества литья, созданию более благоприятных санитарных условий для работающих.

Песчано глинистые формы изготовляют из формовочных смесей, основной составляющей которой является кварцевый песок, поэтому и называется процесс-литье в песчаные формы.

В качестве связующей добавки, придающей прочность смеси, используют комковую глину и порошковый бентонит. Прочность таких смесей относительно невысока, а давление металла на стенки формы

достаточно велико, поэтому формы из песчано-глинистых смесей приходится делать толстостенными.

Изготовление форм для литья в песчано глинистые формы может быть ручным- при помощи ручных трамбовок- для разовых заказов литья; при помощи пескометов и формовочных машин-для мелкосерийного, серийного, крупносерийного и массового производства; автоматическая формовка или как еще называется- автоматическая формовка (изготовления на автоматических формовочных линиях, АФЛ), также приемлемо для изготовления мелкосерийных, серийных, крупносерийных и особенно для массовых заказов литья, на АФЛ изготавливаются отливки самого высокого качества и размерной точности, которые только можно изготовить при получении литья в песчано глинистые формы.

В разовых толстостенных формах можно получать отливки сложной конфигурации массой от нескольких граммов до десятков тонн из различных сплавов в условиях как единичного, так и массового производства.

Это объясняется относительной простотой технологического процесса, низкой стоимостью используемых материалов, достаточной точностью отливки, хорошей шероховатостью поверхности, возможностями механизации и автоматизации процесса их изготовления.

Технологический процесс изготовления, песчано глинистых форм относительно прост в получении отливок и особенно приемлем в условиях крупносерийного и массового производства.

Процесс получения литья в песчано глинистые формы если говорить кратко состоит в следующем:

Литье песчано-глинистые формы является наиболее распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного цеха) по шаблонам, либо в специальных ящиках-опоках по моделям.

Литье в песчано-глинистые формы имеет свои преимущества. К ним следует отнести: масса отливки может достигать величины сотен тонн (станины станков), размеров от нескольких миллиметров до десятков метров, может изготовляться любой конфигурации и из любых литейных сплавов. Этим способом изготовляется подавляющая часть отливок в машиностроении.

Для изготовления литейной формы служит формовочная смесь, представляющая собой многокомпонентную систему, состав которой определяется типом и массой отливки и природой металла. Основными компонентами формовочной смеси являются кварцевий писок и формовочная глина. Глина является связующим и при оптимальном содержании воды (4-5 %) придает формовочной смеси необходимую прочность и пластичность. Песок увеличивает пористость и, следовательно, газопроницаемость формовочной смеси. Кроме того, в формовочную смесь вводят противопригарные добавки (каменноугольную пыль, графит), защитные присадочные материалы (борную кислоту, серный цвет) и другие ингредиенты. Для изготовления стержней изпользуют стержневые смеси, состоящие из кварцевого песка и самотвердеющихся неорганических (жидкое стекло с добавкой 10 % раствора NaOH) или органических связующих.

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковша. Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. В то время как низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100—150 °С выше температуры ликвидуса. Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда.

Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные (массой 50 – 60 тон) – в течение нескольких суток и даже недель. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду и другие. При этом качество отливок не ухудшается.

Выбивка отливок – процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках

Литники от чугунных отливок отбивают молотками сразу же после выбивки из форм перед удалением стержней. Литники и прибыли от стальных отливок отрезают газовой или плазменной резкой. Ленточные и дисковые пилы используют для обрубки отливок из алюминиевых, магниевых, медных сплавов. После обрубки отливки зачищают, удаляя мелкие заливы, остатки прибылей, выпоров и литников. Зачистку выполняют маятниковыми и стационарными шлифовальными кругами, пневматическими зубилами, газоплазменной обработкой и другими способами.

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок. Ее осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробеметных камерах, химической или электрохимической обработкой и другими способами.

Контроль отливок прежде всего осуществляют визуально для выявлениябракаили отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки – гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях.

Газовую и электрическую сварку применяют для исправления дефектовнанеобрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 – 600°С,а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

Литье в песчано-глинистые формы – наиболее простой и распространенный способ получения литых заготовок. Недостатки такого литья – большые припуски на механическую обработку, низкая производительность и плохие санитарно-гигиенические условия труда.

ля приготовления смесей используются природные и искусственные материалы.

^ Песок – основной компонент формовочных и стержневых смесей. Обычно используется кварцевый или цирконовый песок из кремнезема

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Смеси должны обладать рядом свойств.

Прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации.

^ Поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

^ Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность– способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают облицовочные, наполнительные и единые смеси.

Облицовочная– используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико-механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

^ Приготовление формовочных смесей

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

^ Стержневая смесь

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущего изделия. При охлаждении металл затвердевает и в твердом состоянии сохраняет очертания той полости, в которую он был залит. Большая часть существующих технологий обработки металлов включает стадию получения литой заготовки (слитка). Из этого следует, что наиболее эффективной является литейная технология, позволяющая получать изделия необходимых конфигурации, размеров и свойств непосредственно из расплава при минимальных затратах энергии, материалов и труда.

Перспективность литейной технологии обусловливается также универсальностью, позволяющей получать изделия из сплавов практически любого состава, в том числе из труднодеформируемых, массой от нескольких граммов до сотен тонн, с размерами до десятков метров.

Теория и практика литейного производства на современном этапе позволяет получать изделия с высокими служебными свойствами. Об этом свидетельствует надежная работа отливок в реактивных двигателях, атомных энергетических установках, других машинах и установках ответственного назначения.

В настоящее время известны 54 способа литья. Общепринятое определение способа литья пока не сформулировано. Имеются предложения определять способы литья по классификационным признакам, число которых по разным источникам колеблется от пяти до десяти. Приведем шесть главных классификационных признаков:

– основа материала формы;

– природа связующих добавок;

– способ уплотнения (упрочнения);

– способ воздействия на жидкий расплав в процессе кристаллизации.

Каждый способ литья отличается от других хотя бы по одному из этих признаков. Из 54 способов литья 35 (64 %) основаны на использовании дисперсных материалов, в основном это традиционные способы литья в объемные песчаные формы. Остальные способы литья относятся к специальным способам (видам). Определение специального способа (вида) литья также не сформулировано. Учитывая, что основная масса отливок изготавливается в песчаные формы в настоящем учебном пособии производится в основном разбор технологии литья в песчаные формы.

В последние годы объем производства по массе стабилизировался. Основная тенденция развития заключается в росте качества отливок, повышении точности их размеров, снижении металлоемкости. Все это вместе взятое обеспечивает рост количества выпускаемых отливок.

Литейная технология может быть реализована различными способами. Последовательность технологического процесса получения отливок в разовой песчаной форме приведена на рис. 1.1.

Рис. 1.1. Технологический процесс получения отливок в разовой песчаной форме

Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

Литейная разовая песчаная форма (рис. 1.2) в большинстве случаев состоит из двух полуформ: верхней 4 и нижней 3, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных металлических рамках – опоках 5. Модель отличается от отливки размерами, наличием формовочных уклонов, облегчающих извлечение модели из формы, и знаковых частей 7, предназначенных для установки стержня 10, образующего внутреннюю полость (отверстие) в отливке. Стержень изготовляют из смеси, например песка, отдельные зерна которого скрепляются при сушке или химическом отверждении специальными крепителями (связующими). В верхней полуформе с помощью соответствующих моделей выполняется воронка и система каналов 1, по которым из ковша поступает литейный сплав в полость формы 2, и дополнительные полости – прибыли 6.

Рис. 1.2. Литейная разовая песчаная форма: 1 – литниковая система; 2 – полость формы; 3 – нижняя полуформа; 4 – верхняя полуформа; 5 – опока; 6 – прибыли; 7 – знаковая часть стержня; 8 – штырь; 9 – втулка; 10 – стержень

После уплотнения смеси модели собственно отливки, литниковой системы и прибылей извлекают из полуформ. Затем в нижнюю полуформу 3 устанавливают стержень 10 и накрывают верхней полуформой. Необходимая точность соединения обеспечивается штырями 8 и втулками 9 в опоках. Перед заливкой сплава во избежание поднятия верхней полуформы жидким расплавом опоки скрепляют друг с другом специальными скобами или на верхнюю опоку устанавливают груз.

В разовых песчаных формах производят ~ 80 % всего объема выпуска отливок. Однако точность и чистота их поверхности, условия труда, технико-экономические показатели не всегда удовлетворяют требованиям современного производства.

В связи с этим все более широкое применение находят специальные способы литья: по выплавляемым (выжигаемым) моделям, в металлические формы, под давлением, центробежным способом, вакуумным всасыванием, намораживанием и т. д. Отливки различных размеров, сложности и назначения из сплавов, существенно отличающихся по своим свойствам, нельзя изготовлять одинаковыми способами. В связи с этим получили распространение разнообразные технологические процессы, отличающиеся специфическими производственными приемами. Следует также отметить, что преимущественное развитие получают технологические процессы, позволяющие в максимальной степени механизировать и автоматизировать производство.

Читайте также: