Сущность процесса и способы сварки доклад

Обновлено: 30.06.2024

Сваркой называется технологический процесс получения неразъёмных соединений материалов путём создания межатомных связей в результате совместной кристаллизации после расплавления, местной пластической деформации и диффузии атомов между свариваемыми частями.

· По признаку применяемого вида активации для образования межатомных связей в неразъемном соединении различают два вида сварки – сварку плавлением и сварку давлением.

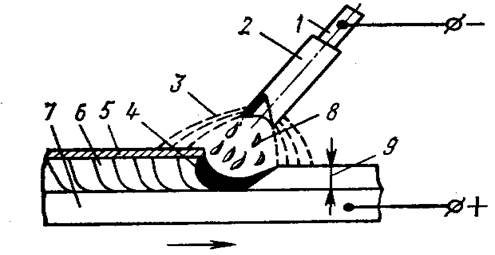

· Сущность сварки плавлением состоит в том, что посредством внешнего источника тепла оплавляются кромки свариваемых частей, создается общий объем жидкого металла, который называется сварочной ванной. В процессе кристаллизации при охлаждении металла сварочной ванны образуется сварной шов (рис. 1).

Рис.1. Схема ручной дуговой сварки металлическим электродом с покрытием (стрелкой показано направление сварки):

1 - металлический стержень; 2 - покрытие электрода;

3 - газовая атмосфера дуги;

4 - сварочная ванна;

5 - затвердевший шлак;

6 - закристаллизовавшийся металл шва;

7 - основной металл (изделие);

8 - капли расплавленного электродного металла;

9 - глубина проплавления;

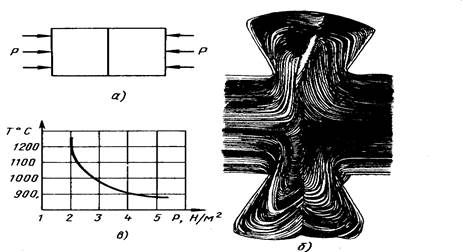

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей статической или ударной нагрузкой (рис.2).

Для облегчения пластической деформации по кромкам, зачастую сварку давлением выполняют с местным нагревом.

Рис.2. Соединение деталей сваркой давлением

без внешнего нагрева:

а - заготовки перед сваркой;

б - после сварки (макроструктура соединения алюминия);

в - оптимальная зависимость между температурой нагрева и давлением для железа;

КРАТКАЯ ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ И ИХ ПРИМЕНИМОСТЬ

В настоящее время применяется широкий круг различных видов сварки, применение каждого из которых предопределено множеством факторов, такими как: природа свариваемых материалов, размерные параметры свариваемых изделий, локальность зоны сварки и многими другими. Более глубокое ознакомление с наиболее применимыми способами сварки - цель технологической практики, другие виды и способы приводятся в плане общеинженерной информации.

Сварка плавлением

Электрошлаковая сварка. Электрошлаковую сварку применяют для соединения стальных листов толщиной от 50 мм до нескольких метров (что невозможно выполнить никакими другими способами сварки). Она в основном применяется при изготовлении толстостенных турбин, при производстве сварно-литых и сварно-кованых конструкций и других аналогичных случаях.

Сущность процесса заключается в следующем. В начальный период под флюсом возбуждается электрическая дуга, за счет теплоты которой расплавляется флюс, образуя электропроводный шлак, обладающий значительным оммическим сопротивлением. После чего дуга гаснет, а ток, проходя через электропроводный расплавленный шлак, выделяет тепло достаточное для плавления последующей порции флюса, кромок свариваемых заготовок и электрода. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов (рис.3).

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

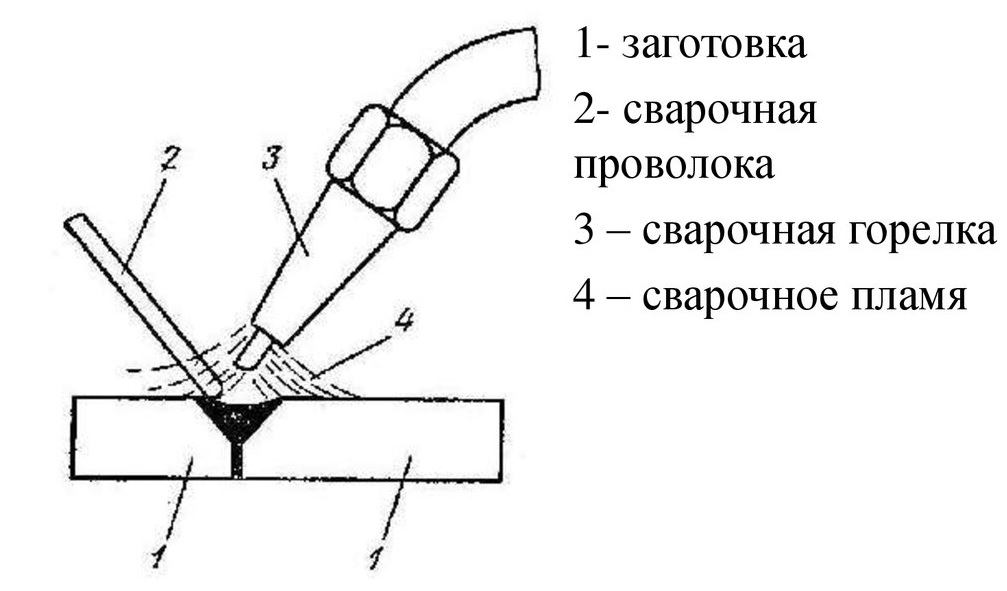

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

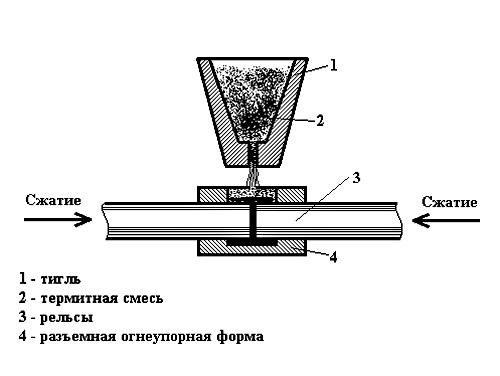

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601—84).

Определение сварки относится к металлам, неметаллическим материалам (пластмассы, стекло и т. д.) и к их сочетаниям.

Рисунок - Процесс сварки

Энергия активации

Для образования неразъемного соединения одного соприкосновения частей с зачищенными поверхностями недостаточно. Межатомные связи могут установиться между частями (деталями) только тогда, когда соединяемые атомы получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Соприкосновение свариваемых частей и применение при сварке энергии активации являются необходимыми условиями для образования неразъемных сварных соединений из однородных частей. Эти условия совмещаются при выполнении процесса сварки.

По признаку применяемого вида активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки: сварку плавлением и сварку давлением.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 - сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Зона сплавления

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В ней содержатся прежде всего образовавшиеся межатомные связи. В поперечном сечении сварного соединения она измеряется микрометрами, но роль ее в прочности металла очень велика.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а - детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

Как правило, сложные конструкции получаются за счет объединения между собой отдельных элементов (агрегатов, узлов, деталей). Данные объединения выполняются посредством разъемных и неразъемных соединений. На основе ГОСТа 2601-74 сущность сварки определяется как процесс получения неразъемных соединений при помощи установления межатомных связей между свариваемыми частями. Это происходит при их локальном, местном, общем нагреве, пластическом деформировании или просто совместном действии того и другого.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 - сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а - детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

Современная промышленность располагает несколькими десятками видов и разновидностей способов сварки металлов, для изучения, оценки и определения рациональных областей применения которых целесообразно классифицировать их, разделив на две основные группы: 1) сварка давлением (пластическая); 2) сварка плавлением.

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева.

Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если иногда и применяется, то играет второстепенную роль.

Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Переходя от принципиальной возможности сварки к достаточно удобным процессам сварки давлением, пригодным для промышленного использования, следует отметить, что подогрев металла значительно облегчает процесс сварки давлением и в большинстве случаев является практически необходимым. При этом, чем выше температура подогрева, тем лучше протекает процесс сварки, однако повышение температуры ограничивается различными дополнительными соображениями.

Обычно металл нагревают до так называемых сварочных температур, т. е. температур, лежащих лишь немного ниже температуры плавления металла. Дальнейшее повышение температуры не допускается, так как начавшееся плавление металла может нарушить нормальный процесс сварки, ухудшить структуру металла и т. п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п.

Во многих случаях оказывается целесообразным усилить подогрев металла в зоне сварки до оплавления. При этом расплавленный металл в процессе осадки может полностью выдавливаться наружу из зоны сварки, и в соприкосновение войдут и будут свариваться слои металла, нагретые лишь до перехода в пластическое состояние. В этом случае при последующем металлографическом исследовании в сварном соединении литого металла не обнаруживается. Иногда расплавленный металл удаляется из зоны сварки осадкой не полностью или совсем не удаляется, например при точечной контактной электросварке. В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл.

Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

На основании приведённых определений можно дать краткую характеристику процессам сварки давлением и сварки плавлением и отметить их некоторые особенности.

Процесс сварки давлением с нагревом слагается из двух операций:

- нагрева соединяемых частей в зоне сварки соответствующим источником тепла до необходимой температуры, чтобы на поверхностях соединения была достигнута температура сварочного жара;

- осадки, состоящей в том, что к соединяемым частям прилагается давление, вызывающее значительную пластическую деформацию нагретого металла, течение которого вдоль поверхности раздела возбуждает силы сцепления и производит сращивание соединяемых частей в одно целое. Выдавливаемый нагретый металл при этом образует утолщение в зоне сварки.

Выполнение сварки давлением без оплавления не требует особенно высоких температур, поэтому свариваемые изделия могут нагреваться разнообразными источниками тепла. Металл в зоне сварки не расплавляется, поэтому его химический состав и структура остаются практически неизменными или меняются сравнительно мало, вследствие чего в сварном соединении более или менее сохраняются первоначальные механические свойства основного металла. В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам.

Соединяемые поверхности должны быть тщательно очищены перед сваркой, так как отсутствие плавления металла затрудняет удаление загрязнений из зоны сварки, в результате чего в процессе осадки часть загрязнений остаётся в сварном соединении и снижает его механические свойства. Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки.

Процесс сварки плавлением осуществляется следующим образом. Соединяемые части собираются в нужном положении, к месту соединения подводится достаточной мощности источник тепла с высокой температурой, расплавляющий металл обеих соединяемых частей. Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Такие высокие температуры в промышленном масштабе научились получать относительно недавно (около 70 лет назад), поэтому все виды и разновидности сварки плавлением являются сравнительно новыми.

В расплавленной ванне различные загрязнения, бывшие на поверхности металла (окислы, грязь и т. п.), имеют возможность всплыть на поверхность ванны и перейти в шлак, поэтому при сварке плавлением требования, предъявляемые к чистоте поверхности металла, могут быть меньше, чем при сварке давлением.

Процесс плавления металла и воздействие на ванну очень высокой температуры источника нагрева вызывают резкое изменение химического состава, структуры и механических свойств металла сварного шва, по сравнению с основным металлом. Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла.

Для устранения неблагоприятных последствий плавления металла и воздействия на него высоких температур часто прибегают к улучшению металла шва, вводя в ванну различные присадки.

После открытия способов сварки плавлением в конце прошлого столетия особое внимание техников того времени привлекало то, что сварка плавлением выполнялась за одну операцию — нагрев; приложения же давления, т. е. операции осадки, не требовалось. Привычные старые способы сварки давлением требовали двух отдельных операций — нагрева, а затем приложения давления в процессе осадки. Основное значение при этом справедливо приписывалось осадке.

Приведённая на фиг. 1 классификация способов сварки недостаточно удобна для дальнейшего развития и деталировки. Для практических целей гораздо удобнее другая система классификации, в основу которой положен способ нагрева металла при сварке. Классификацию по способу нагрева можно сильно детализировать, охватив все виды и разновидности сварки, имеющие промышленное значение, если вместе со способами нагрева при классификации принять во внимание и некоторые другие признаки.

Основная схема классификации видов сварки по способу нагрева металла показана на фиг. 2. В основу классификации положен вид энергии, используемой для нагрева металла в процессе сварки.

Соответственно этому все виды сварки разбиваются на четыре группы:

- химическая — нагрев производится за счёт химических реакций:

- электрическая — нагрев производится электрической энергией;

- механическая — нагрев производится за счёт механической работы, например работы сил трения;

- холодная — нагрева не производится совсем.

Если в дальнейшем найдут применение другие виды энергии, например лучистая или световая, то могут быть соответственно выделены новые группы способов сварки.

В группе химических способов важнейшей будет реакция сжигания твёрдого, жидкого или газообразного горючего в воздухе или технически чистом кислороде. К группе химических способов может быть отнесена горновая сварка, когда нагрев места сварки осуществляется в разного рода печах и горнах. Сюда же относится подгруппа многочисленных способов и разновидностей газовой сварки, где нагрев производится сжиганием горючего газа в особых сварочных горелках. К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины.

Использование электрической энергии для нагрева создало весьма обширную и разнообразную группу электрических способов сварки или электросварки, являющихся наиболее важным видом сварки металлов в современной промышленности.

Электрическая сварка разделяется на две большие подгруппы: 1) дуговая электросварка, при которой нагрев производится электрическим дуговым разрядом, и 2) контактная электросварка, когда нагрев производится джоулевым теплом тока, протекающего по металлу.

Объём применения и промышленное значение отдельных способов сварки различны. Из химических способов наибольшее практическое значение имеет газовая сварка, а из видов газовой сварки — ацетилено-кислородная, применяющаяся почти во всех отраслях промышленности. Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи.

Наиболее важным видом сварки для большинства отраслей промышленности является электрическая дуговая сварка. Этот метод, основанный на расплавлении металла электрическим дуговым разрядом, занимает в настоящее время первое место в нашей промышленности по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции. Этот способ в последнее время в значительной степени механизирован и автоматизирован, всё большее значение начинает получать автоматическая дуговая электросварка. Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры изделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки.

Электрическая контактная сварка, после дуговой и газовой, по своему промышленному значению является в настоящее время третьим способом сварки, быстро прогрессирующим и развивающимся. Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так паи этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Читайте также: