Молекулярно механическая теория трения доклад

Обновлено: 04.07.2024

Трение – процесс сопротивления относительному перемещению двух тел, находящихся в контакте друг с другом. Данное сопротивление носит двойственную природу – адгезионную (молекулярную) и деформационную (механическую). Это означает, что при трении часть энергии расходуется на непрерывное разрушение и образование новых адгезионных (межмолекулярных) связей между трущимися поверхностями, а другая часть – на пластическую деформацию (смятие, пропахивание) выступов неровностей на более мягкой поверхности в паре трения. При трении металлических поверхностей адгезионная составляющая силы трения почти в сто раз превышает деформационную. Обе составляющие в конечном итоге приводят к преобразованию части полезной механической энергии относительного перемещения контактирующих тел в тепловую энергию, приводящую к росту их температуры[8].

Сила трения – сила сопротивления относительному перемещению контактирующих тел. Вектор этой силы начинается в зоне трения и направлен противоположно вектору скорости перемещения тела. Следовательно, эта сила оказывает тормозящее действие на подвижное сопряжение. При испытаниях на трение (на трибометрах возвратно-поступательного перемещения) может измеряться непосредственно датчиками силы в режиме реального времени.

Коэффициент трения – отношение силы трения (Н) к нормальной нагрузке (Н), приложенной на контакт . Данная безразмерная характеристика трения наиболее часто используется в технической литературе. В соответствии с молекулярно-механической теорией коэффициент трения имеет две составляющие – адгезионную и деформационную , т.е.

Работа силы трения – произведение пути трения (м) на силу трения, действующую на данном пути (Дж). Данный параметр используется для расчетов интенсивности изнашивания.

Мощность трения – количество энергии, выделяемой при трении за единицу времени (Вт), где - скорость относительного перемещения трущихся поверхностей (м/с). Учет мощности трения необходим при проектировании системы охлаждения узла трения.

Момент трения (для вращающихся систем) – произведение силы трения на радиус вращения (м) - расстояние от центра вращения до зоны трения, (H×м). При экспериментальных исследованиях триботехнических свойств материалов на роторных трибометрах, как правило, непосредственно измеряют момент трения, который впоследствии пересчитывают в другие характеристики трения (при необходимости).

Все виды трения можно разделить на две группы: 1) трение с опосредованным контактом; 2) трение с непосредственным контактом (рис. 1.2).

Рис. 1.2. Классификация видов трения.

Ко второй группе относятся виды трения, в которых выступы трущихся поверхностей механически взаимодействуют друг с другом с образованием адгезионных связей на фактических пятнах касания. Данные виды трения делятся на внешнее и внутреннее трение, различающиеся характером разрушения адгезионных связей: при внешнем трении связи разрушаются на границе контакта двух тел; при внутреннем – внутри одного из тел, прочность связей в котором имеет меньшее значение, чем прочность адгезионных связей между поверхностями трения. Поэтому внутренне трение сопровождается непрерывным разрушением одного из материалов, участвующих в трении. Например, при трении мела по доске оставляемый след составлен из разрушенных частиц мела. Внутреннее трение часто используется для снижения потерь на трение за счет использования антифрикционных материалов с малой прочностью на сдвиг (графит, дисульфид молибдена, дисульфид вольфрама и др.), относящиеся к слоистым твердым смазочным материалам. Эти материалы могут использоваться для изготовления объемных деталей (графитовые щетки), но чаще они применяются в виде порошковых добавок в смазочные материалы. Жидкостное трение также называют внутренним трением в смазочном слое, учитывая, что оно осуществляется за счет разрыва межмолекулярных связей между слоями жидкости, движущихся друг относительно друга с различными скоростями. Внутреннее трение может приобретать и негативные формы (см. изнашивание при схватывании).

В зависимости от наличия и свойств смазочного материала и условий эксплуатации узлов трения могут быть осуществлены различные виды трения: сухое, граничное, смешанное (полужидкостное), жидкостное (рис. 1.3).

Трение, при котором осуществляется полное разделение трущихся поверхностей сопряженных деталей слоем жидких и пластичных СМ называется жидкостным, а в случае использования газообразных СМ - аэродинамическим или аэростатическим. При этом износ деталей практически отсутствует, поскольку непосредственному контакту двух поверхностей препятствует достаточно толстый слой смазочного материала, превышающий суммарную высоту микронеровностей сопряженных поверхностей (рис. 1.3 а), а внешнее трение твердых тел заменяется внутренним трением смазочного слоя и определяется его вязкостью.

Рис. 1.3. Схема контакта шероховатых поверхностей при жидкостной (а), полужидкостной (б) и граничной смазке (в), а также при сухом трении (г).

При ламинарном течении при жикостной смазке для ньютоновских жидкостей трение описывается уравнением И. Ньютона.

где F – сила трения при жидкостной смазке; S - площадь сдвига; h — динамическая вязкость (Па×с); dV/dh – градиент скорости в смазочном слое. Для формирования толстого слоя смазочного материала необходимо обеспечить его непрерывное поступление в зону трения под действием внешнего давления (гидростатическая смазка) или самовозникающих внутренних сил (гидродинамическая и эластогидродинамическая смазка) при относительном движении поверхностей.

При высоких удельных нагрузках, малых скоростях скольжения, недостаточной вязкости смазочного материала создаются условия для выдавливания жидкого адсорбированного слоя из зазора между трущимися поверхностями. При этом они остаются разделены только тонким, но чрезвычайно прочным граничным слоем толщиной в 10…30 молекулярных слоев (рис. 1.3 в), который защищает поверхности трения от схватывания, но не препятствует механическому взаимодействию поверхностей (смятие неровностей, наклеп). Такую смазку называют граничной. Механическое взаимодействие поверхностей приводит к разогреву и повышенному износу узла трения, поэтому граничная смазка - хотя и нежелательное явление, но все же приемлемый компромисс, когда условия работы пары трения не допускают появления более благоприятных видов трения.

Между описанными пограничными режимами смазки существует промежуточный вид, когда одна часть поверхности трения находится в условиях жидкостной смазки, а другая – граничной (рис. 1.3 б).

Вероятность реализации того или иного режима смазки оценивают по величине удельной толщины смазочного слоя l (см. таблицу 1.1 [15]), представляющей собой отношение толщины h смазочного слоя в зоне минимального зазора между трущимися деталями к характеристике высоты неровностей рабочих поверхностей этих деталей:

гдеRa1 и Ra2 — параметры шероховатости рабочих поверхностей соответственно первой и второй контактирующих деталей.

Физическая модель возникновения сил внешнего трения. Расчет молекулярной и механическая составляющих сил трения. Суммарный коэффициент трения для единичного контакта. Коэффициент трения шероховатых поверхностей. Расчет внешнего трения шероховатых тел.

| Рубрика | Физика и энергетика |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.09.2009 |

| Размер файла | 222,4 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Южно - Уральский государственный университет

Реферат

Молекулярно-механическое изнашивание

Выполнил:

Группа: АТ

Проверил:

Челябинск

Содержание

1. Физическая модель возникновения сил внешнего трения

2. Молекулярная составляющая силы трения

3. Механическая составляющая силы трения

4. Суммарный коэффициент трения для единичного контакта

5. Коэффициент трения шероховатых поверхностей

6. Формулы для расчета внешнего трения шероховатых тел

Литература

1. Физическая модель возникновения сил внешнего трения

На пятнах фактического контакта образуются адгезионные мостики (мостики сварки между твердыми телами), являющиеся результатом молекулярного взаимодействия между поверхностями трения. В зонах фактического контакта более жесткие выступы (инденторы) внедряются в деформируемую поверхность (контртело).

При скольжении жесткого выступа по поверхности другого тела материал оттесняется в стороны, а перед выступом образуется валик. На поверхности образуются тончайшие канавки и желобки в направлении движения. Мостики сварки на фрикционных связях непрерывно разрушаются (срезаются) как по месту образования, так и на некоторой глубине и формируются вновь. Трение значительно меняет рельеф поверхности. На ней образуется продольная и поперечная шероховатость.

Экспериментально доказано [3], что преодоление молекулярного взаимодействия и деформирование поверхностного слоя являются двумя основными стоками энергии, расходуемой на преодоление трения. Причем молекулярная составляющая энергии трения больше механической - для металлов в 100 раз, для полимеров в 20…30 раз, для резины в 2…3 раза.

2. Молекулярная составляющая силы трения

где - постоянная Больцмана, - температура, - постоянная времени.

где - коэффициент пропорциональности. Тогда сдвиговое сопротивление

Энергия активации связи определяется природой связи и зависит от напряженного состояния тела

Разлагая формулу (3.5) в ряд и, отбросив члены второго порядка малости, получим

В результате получим биноминальный закон молекулярной составляющей трения

где пъезокоэффициент молекулярной составляющей трения. Для металлов и полимеров =0,02…0,15. Для пары трения металл-металл без смазки , со смазкой , металл-полимер .

Значения фрикционных параметров и зависят от скорости относительного перемещения образцов, степени их очистки от всевозможных загрязнений и адсорбированных на поверхностях пленок. На приработанных поверхностях всегда имеются пленки и загрязнения, поэтому величины и необходимо определять для реальной пары трения в условиях ее работы.

3. Механическая составляющая силы трения

Механическая составляющая силы трения возникает за счет процессов деформирования тонких поверхностных слоев трущихся тел. Различают упругое, пластическое и упругопластическое деформирование. На рис. 1. показаны схемы контактирования единичной микронеровности при скольжении для трех случаев деформирования идеально гладкой деформируемой поверхности.

Рис. 1.Схемы контактирования единичной микронеровности при ее скольжении по идеально гладкой деформируемой поверхности: а - пластический контакт; б - упругий контакт; в - упругопластический контакт; заглубление микронеровности; упругое восстановление; нормальная сила; тангенциальная сила; радиус микронеровности

Коэффициент трения при пластическом деформировании на единичной фрикционной связи определяется по формуле [5]

где - глубина внедрения; - радиус вершины единичной микронеровности; - коэффициент гистерезисных потерь при скольжении сферической микронеровности, он равен:

где - коэффициент гистерезисных потерь при одноосном растяжении - сжатии материала деформируемой поверхности.

Нормальную нагрузку , действующую на единичную микронеровность в виде шарового сегмента при ее скольжении (рис. 1), можно представить для пластического деформирования в виде

где - предел текучести основного материала; =3…6 - коэффициент, учитывающий упрочнение поверхностного слоя. Обычно принимают - твердости по Бринелю. С учетом (11) формула (8) запишется в виде:

Нормальную нагрузку , действующую на единичную микронеровность в виде шарового сегмента при ее внедрении в упругое плоское полупространство можно определить, если воспользоваться решением Герца [4]

где - коэффициент эластичности, - коэффициент Пуассона, - модуль упругости деформируемого полупространства.

С учетом (13) формула (9) примет следующий вид

где фактическое давление.

5. Суммарный коэффициент трения для единичного контакта

Поэтому молекулярная и механическая составляющие коэффициента трения независимы друг от друга. Тогда суммарный коэффициент трения для единичного контакта будет равен сумме

где для пластического контакта и для упругого контакта.

В зависимости от вида контактирования (пластического или упругого) учитываются разные характеристики материалов.

При пластическом контакте жесткого сферического выступа с полупространством фактическое давление и с учетом (12) формулу для суммарного коэффициента трения можно записать в следующем виде

При упругом контакте жесткого сферического выступа с полупространством фактическое давление определяется по формуле

с учетом этого получим

или в таком виде

Из формул (3.18) и (3.19) следует, что суммарный коэффициент трения с увеличением нагрузки или фактического давления имеет минимум

значение фактического давления, при котором достигается минимум коэффициента трения.

5. Коэффициент трения шероховатых поверхностей

Теоретически определить коэффициент трения шероховатых поверхностей двух тел можно, если просуммировать нормальные и касательные силы по всему множеству фрикционных связей, а затем найти отношение этих сумм.

Неровности шероховатой поверхности моделируются сферическими сегментами одинакового радиуса, расположенными на различной высоте так, что кривая опорной поверхности модели совпадает с опорной кривой реальной поверхности. Вторую поверхность будем считать идеально гладкой, как это показано на рис. 2.

Рис. 2. Модель шероховатой поверхности при ее взаимодействии с гладкой в процессе трения: - система координат, ее начало лежит на гладкой деформируемой поверхности; - координата рассматриваемого слоя ; - относительное заглубление самого высокого выступа шероховатой поверхности в гладкое в процессе трения; - сила трения и нормальная нагрузка на -ю микронеровность; - относительное заглубление -ой микронеровности в деформируемое гладкое тело; - радиус шарового сегмента - модели микронеровности; - число микронеровностей на контурной площади контакта вступивших в контакт с гладкой деформируемой поверхностью

Рассмотрим установившееся движение шероховатого тела по поверхности гладкого тела в условиях пластического контакта. Максимальные неровности шероховатого тела внедрены на глубину в деформируемое полупространство. Скорость скольжения и температура в зоне контакта постоянные. Пусть число фрикционных связей описывается непрерывной функцией . Тогда суммарная сила трения

Молекулярная составляющая легко определяется

где - фактическая площадь контакта шероховатого тела; - площадь единичной фрикционной связи; N - суммарная нормальная нагрузка на поверхности трения.

Поделим обе части (23) на N и получим формулу для молекулярной составляющей коэффициента трения

где фактическое давление на фрикционных связях, зависит от вида деформаций.

Для определения деформационной составляющей силы трения необходимо вычислить значение второго интеграла в (22), при этом учитывается распределение микронеровностей по высоте, относительное сближение поверхностей трения . Рассмотрим слой , расположенный на расстоянии от вершины самой высокой микронеровности (рис.2). Число микронеровностей в этом слое, вновь вступивших в контакт, определится по формуле [4]

Сила трения на единичной микронеровности, вершина которой расположена в слое на расстоянии от вершины самой высокой микронеровности [3], в условиях пластического контакта определяется по формуле

Тогда второй интеграл в (3.22) будет иметь вид

В интеграле (27) сделаем замену и получим

Интеграл (28) в элементарных функциях не берется и выражается через гамма-функцию.

Нормальная нагрузка на поверхности трения определяется по формуле

С учетом этого получим

Здесь обозначено Г гамма-функция.

Аналогично получается формула для случая упругого контакта шероховатых тел

7. Формулы для расчета внешнего трения шероховатых тел

Для множественного контакта величина сближения определяется видом деформаций при контакте. Различают четыре вида контактов.

1. Упругий ненасыщенный контакт имеет место, когда самый низкий в пределах контурной площади касания микровыступ не будет контактировать с контртелом. Это соответствует сближениям , при котором не все выступы вступили в контакт. Условие реализации имеет вид (при

и проявляется для пар трения с невысоким модулем упругости (резина, полимеры).

Суммарный коэффициент трения (при

которому соответствует равновесная шероховатость приработанной поверхности

2. Упругий насыщенный контакт имеет место при относительном внедрении . В этом случае фактическая площадь контакта увеличивается за счет увеличения площадей единичных пятен касания. Условие реализации имеет вид

и реализуется для материалов с малым модулем упругости (например, стальной шероховатый вал - резиновая манжета) гладкого полупространства.

Суммарный коэффициент трения

который имеет минимум при контурных давлениях

или при шероховатости более твердой поверхности

3. Пластический ненасыщенный контакт реализуется при контурных давлениях

где для пластических деформаций в статике, - при скольжении.

Коэффициент внешнего трения

где молекулярная составляющая коэффициента трения,

не зависит от давления. Минимум коэффициента трения лежит в упругопластической области деформирования микронеровностей и может быть оценен по формуле

При этом контурное давление и шероховатость соответственно равны

Этот вид контакта реализуется для большинства пар трения выполненных из металлов и сплавов. Наиболее долговечные пары трения работают в период приработки при пластическом ненасыщенном контакте, который постепенно переходит в упругопластический и далее в упругий контакт. Следует также отметить, что для большинства металлов и сплавов , поэтому суммарный коэффициент трения практически равен молекулярному.

4. Пластический насыщенный контакт имеет место при контурных давлениях

Верхний предел диапазона (3.48) соответствует контурным давлениям, приводящим к взаимному влиянию отдельных микровыступов на их несущую способность.

Коэффициент трения определяется по формуле

Следует отметить, что пластический насыщенный контакт достигается при использовании металлов только в тяжело нагруженных узлах трения, подшипниках качения, в соединениях с гарантированным натягом деталей, имеющих контакт в ограниченной области [4].

Литература

Замятин Ю.П., Телегин Г.Н., Замятин А.Ю. Введение в трибологию: Учебн. пособие. - Рыбинск: МФСЕЗАМУ - РАТИ, 1992.- 124 с.

Справочник по триботехнике. - В 3т. - Т.1. Теоретические основы / Под общ. ред. М. Хебды, А.В. Чичинадзе. - М.: Машиностроение, 1989. - 400 с.

Крагельский И.В., Добрынин М.Н., Камбалов В.С. Основы расчетов на трение и износ. - М.: Машиностроение, 1977. - 526 с.

Крагельский И.В., Михин Н.М. Узлы трения машин: Справочник. - М.: Машиностроение, 1983. - 320 с.

Польцер Г., Майсснер Ф. Основы трения и изнашивания. - М.: Машиностроение, 1984. - 264 с.

Трение, изнашивание и смазка: Справочник. - В 2-х кн./ Под ред. И.В. Крагельского, И.В. Алисина. - М.: Машиностроение, 1978. - Кн.1. - 400 с.

Камбалов В.С. Влияние шероховатости твердых тел на трение и износ. - М.: Наука, 1974. - 111 с.

Подобные документы

Трение как процесс взаимодействия твердых тел при относительном движении либо при движении твердого тела в газообразной или жидкой среде. Виды трения, расчет трения покоя, скольжения и качения. Расчет коэффициентов трения для различных пар поверхностей.

практическая работа [92,5 K], добавлен 10.05.2010

Характеристика приближенных методов определения коэффициента трения скольжения, особенности его расчета для различных материалов. Значение и расчет силы трения по закону Кулона. Устройство и принцип действия установки для определения коэффициента трения.

лабораторная работа [18,0 K], добавлен 12.01.2010

Сила трения как сила, возникающая при соприкосновении тел, направленная вдоль границы соприкосновения и препятствующая относительному движению тел. Причины возникновения трения. Сила трения покоя, скольжения и качения. Применение смазки и подшипников.

презентация [2,9 M], добавлен 12.11.2013

Сила трения как сила, возникающая при соприкосновении тел, направленная вдоль границы соприкосновения и препятствующая относительному движению тел. Причины возникновения трения. Роль силы трения в быту, в технике и в природе. Вредное и полезное трение.

презентация [1,5 M], добавлен 09.02.2014

Сущность закона определения максимальной силы трения покоя. Зависимость модуля силы трения скольжения от модуля относительной скорости тел. Уменьшение силы трения скольжения тела с помощью смазки. Явление уменьшения силы трения при появлении скольжения.

презентация [265,9 K], добавлен 19.12.2013

Причина возникновения силы трения и ее примеры: движение оси колеса, шарик, катящийся по горизонтальному полу. Формулы расчета силы трения в физике. Роль силы трения в жизнедеятельности на Земле: осуществление ходьбы, вращение ведущих колес экипажа.

презентация [90,8 K], добавлен 16.01.2011

Сущность трения, износа и изнашивания в современной механике. Разновидности трения и их отличительные признаки. Оценка влияния скорости скольжения и температуры на свойства контакта и фрикционные колебания. Инерционные и упругие свойства узлов трения.

Важное место и значение среди разрушительных процессов занимает процесс трения. Перемещение сопряженных поверхностей деталей, вызывает трение. Трение влечет за собой бесполезную затрату энергии и изнашивание деталей. Установлено, что трение зависит от большого числа сложных процессов, протекающих на сопряженных поверхностях.

Для выявления природы трения существует несколько различных гипотез и теоретических обоснований. Наиболее ранней является механическая теория трения. В основу ее положено чередование упругих и неупругих механических взаимодействий элементарных неровностей, происходящих при перемещении контактирующих поверхностей. Она объясняет причины возникновения трения зацеплением шероховатостей трущихся поверхностей, но она не может объяснить причину возрастания трения для очень гладких поверхностей, не объясняет при-

чины непрерывного возрастания трения и т. д. Впервые закон трения был сформулирован французским физиком Амонтоном в 1699 г. Он установил, что сила трения пропорциональна массе груза и не зависит от размера площади соприкосновения тел.

где f - коэффициент трения. В 1785 г. французский физик Ш, О. Кулон ввел в это равенство постоянное слагаемое, учитывающее адгезионное (прилипание) схватывание поверхностей.

Позднее английский физик Ф. Р. Боуден предложил для определения силы трения выражение

где Fc - сопротивление срезу металлических поверхностей, Н; Fn - сопротивление пластическому вытеснению более твердым металлом менее твердого, Н; Θ - касательное напряжение среза, Па; Sф - площадь фактического контакта, м2; S - поперечное сечение трения, м2.

Площадь фактического контакта может быть определена следующим образом

где Gτ - предел текучести неровностей, Н/м2.

Молекулярная теория трения появилась в XVIII веке и была разработана английским физиком Томпсоном (1929 г.). Эта теория объясняет явление трения, исходя из сил молекулярного взаимодействия, возникающих между поверхностями.

Дальнейшее развитие эта теория получила в трудах русского физика Б. В. Дерягина (1935-1941 гг.). Он показал, что причина трения заключается в атомарном (молекулярном) взаимодействии поверхностей, образующих сопряжение. Под действием внешней нагрузки электронные оболочки атомов настолько сближаются, что возникает отталкивающая сила. Сила, которая преодолевает возникающие отталкивающие атомные силы , и является силой трения. Закон трения предложен им в таком виде:

где Рo - удельная сила трения молекулярного взаимодействия, Н/м 2 ; P=N/Sф - удельное давление, Н/м . Первая составляющая от молекулярного взаимодействия, а вторая от давления. Однако эта теория не объясняет некоторые экспериментальные данные, например, механические повреждения поверхностей трения, взаимного внедрения и зацепления поверхностей и др.

Молекулярно-механическая теория трения была разработана советским физиком И. В. Крагельским (1946 г.) Эта теория основана на предположении, что трение имеет двойственную природу и обусловлено как взаимным внедрением отдельных выступов поверхности, так и силами молекулярного притяжения. Сущность теории состоит в следующем. Если к гладкой поверхности приложить нагрузку, то она вследствие анизотропности ее элементов по механическим свойствам станет шероховатой. Это приводит при трении даже гладких поверхностей к механическому взаимодействию. Тесное сближение поверхностей вызывает их

молекулярное взаимодействие. В результате этих взаимодействий происходит изнашивание поверхностей, интенсивность которого зависит от свойств трущихся поверхностей, характера движения, нагрузки, скорости относительного перемещения, температуры окружающей среды и т. д.

Для определения силы трения им было предложено выражение

где Fмех -составляющая силы трения механического происхождения; Fмол - составляющая силы трения молекулярного происхождения; α и β - коэффициенты, определенные опытным путем.

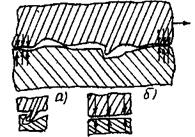

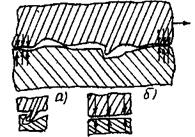

а) механическое взаимодействие; б) молекулярное взаимодействие

Рис. 8 - Схема взаимодействия трущихся поверхностей:

Энергетическая теория трения предложена советским ученым А. Д. Дубининым (1952 г.). Он исходил из предположения, что трение не сила, а процесс. Поэтому природу трения необходимо раскрывать не на основании законов действия сил, а на основании действующих при этом законов энергий и их превращения. Энергетическая теория базируется на химических явлениях, из которых следует, что в процессе трения возникают различные эффекты, зависящие от многих условий. При движении одного тела относительно другого происходит превращение энергии поступательного движения тела в энергию волновых и колебательных движений частиц материальной системы, в результате чего возникают термоэлектронные, термические, акустические и другие явления.

Качественно процесс трения характеризуется физико-химическими явлениями, а количественно - механическим эффектом (коэффициент и сила трения,

В настоящее время состояние теории трения таково, что позволяет решать ряд вопросов, выдвигаемых практикой. Имеются методики и рекомендации для выполнения инженерных расчетов на изнашивание различных видов сопряжений.

Гидродинамическая теория трения (смазки) разработана русскими учеными Н. П. Петровым (1883 г.), Н. Е. Жуковским (1886-1889 гг.), С. А. Чаплыгиным

(1884-1896 гг.) и другими.

Для определения силы трения Н. П. Петровым предложена формула

где η| - абсолютная вязкость металла, Пас; v - относительная скорость перемещения трущихся поверхностей, м/с; s - площадь поверхностей, скользящих одна относительно другой, м2; h - толщина масляного слоя, м.

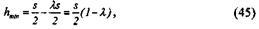

Исходя из гидродинамической теории, В. Ч. Казарцев предложил формулу для определения наивыгоднейшего зазора в сопряжении (1940 г.).

Согласно гидродинамической теории трения (смазки) минимальные значения зазора в сопряжении вал-подшипник, обеспечивающего жидкостную смазку,

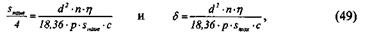

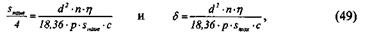

где d - диаметр вала, м; η - абсолютная вязкость масла, Н·с/м2; р - удельная нагрузка на вал, Н/м2 ; s - зазор, м; n - частота вращения вала, об/с.

где l - длина подшипника, м; С другой стороны

где е - абсолютный эксцентриситет.

Силы трения, действующие в слое смазки, зависят от смещения осей вала и подшипника, характеризуемого относительным эксцентриситетом:

тогда после замены получим

Опытным путем установлено, что наименьшие затраты энергии на трение получаются при λ,=0,5. Исходя из этого,

Приравняем выражения (41,46)

Решая это уравнение относительно s , получим

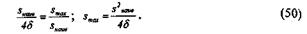

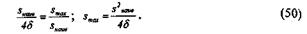

Увеличение зазора в сопряжении до значения hmin, равного сумме значений неровностей вала и подшипника, т. е. когда hmin=δп+δв=δ, нарушает условия жидкостного трения. Зазор, соответствующий началу возникновения контактов в скользящих поверхностях считается максимальным. Для случая, когда hmin=8 , т. е. когда в сопряжении будет максимальный зазор можно записать такое выражение

Разделив одно уравнение на другое, получим

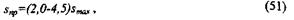

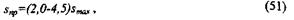

Анализ работы действующих технических условий показывает, что для подвижных посадок можно принять

Snp - предельный зазор по техническим условиям.

В ряде случаев минимальная толщина слоя смазки определяется не величиной шероховатостей поверхностей, а чистотой смазки.

В кривошипно-шатунных подшипниках величина максимального зазора может быть определена по величине работы удара по зависимости

где а - постоянная величина, зависящая от массы, скорости вращения и радиуса кривошипа.

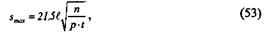

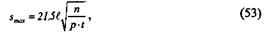

Для определения максимального зазора предложена формула

где l - длина опорной части, м; t - время действия нагрузки, с.

Важное место и значение среди разрушительных процессов занимает процесс трения. Перемещение сопряженных поверхностей деталей, вызывает трение. Трение влечет за собой бесполезную затрату энергии и изнашивание деталей. Установлено, что трение зависит от большого числа сложных процессов, протекающих на сопряженных поверхностях.

Для выявления природы трения существует несколько различных гипотез и теоретических обоснований. Наиболее ранней является механическая теория трения. В основу ее положено чередование упругих и неупругих механических взаимодействий элементарных неровностей, происходящих при перемещении контактирующих поверхностей. Она объясняет причины возникновения трения зацеплением шероховатостей трущихся поверхностей, но она не может объяснить причину возрастания трения для очень гладких поверхностей, не объясняет при-

чины непрерывного возрастания трения и т. д. Впервые закон трения был сформулирован французским физиком Амонтоном в 1699 г. Он установил, что сила трения пропорциональна массе груза и не зависит от размера площади соприкосновения тел.

где f - коэффициент трения. В 1785 г. французский физик Ш, О. Кулон ввел в это равенство постоянное слагаемое, учитывающее адгезионное (прилипание) схватывание поверхностей.

Позднее английский физик Ф. Р. Боуден предложил для определения силы трения выражение

где Fc - сопротивление срезу металлических поверхностей, Н; Fn - сопротивление пластическому вытеснению более твердым металлом менее твердого, Н; Θ - касательное напряжение среза, Па; Sф - площадь фактического контакта, м2; S - поперечное сечение трения, м2.

Площадь фактического контакта может быть определена следующим образом

где Gτ - предел текучести неровностей, Н/м2.

Молекулярная теория трения появилась в XVIII веке и была разработана английским физиком Томпсоном (1929 г.). Эта теория объясняет явление трения, исходя из сил молекулярного взаимодействия, возникающих между поверхностями.

Дальнейшее развитие эта теория получила в трудах русского физика Б. В. Дерягина (1935-1941 гг.). Он показал, что причина трения заключается в атомарном (молекулярном) взаимодействии поверхностей, образующих сопряжение. Под действием внешней нагрузки электронные оболочки атомов настолько сближаются, что возникает отталкивающая сила. Сила, которая преодолевает возникающие отталкивающие атомные силы , и является силой трения. Закон трения предложен им в таком виде:

где Рo - удельная сила трения молекулярного взаимодействия, Н/м 2 ; P=N/Sф - удельное давление, Н/м . Первая составляющая от молекулярного взаимодействия, а вторая от давления. Однако эта теория не объясняет некоторые экспериментальные данные, например, механические повреждения поверхностей трения, взаимного внедрения и зацепления поверхностей и др.

Молекулярно-механическая теория трения была разработана советским физиком И. В. Крагельским (1946 г.) Эта теория основана на предположении, что трение имеет двойственную природу и обусловлено как взаимным внедрением отдельных выступов поверхности, так и силами молекулярного притяжения. Сущность теории состоит в следующем. Если к гладкой поверхности приложить нагрузку, то она вследствие анизотропности ее элементов по механическим свойствам станет шероховатой. Это приводит при трении даже гладких поверхностей к механическому взаимодействию. Тесное сближение поверхностей вызывает их

молекулярное взаимодействие. В результате этих взаимодействий происходит изнашивание поверхностей, интенсивность которого зависит от свойств трущихся поверхностей, характера движения, нагрузки, скорости относительного перемещения, температуры окружающей среды и т. д.

Для определения силы трения им было предложено выражение

где Fмех -составляющая силы трения механического происхождения; Fмол - составляющая силы трения молекулярного происхождения; α и β - коэффициенты, определенные опытным путем.

а) механическое взаимодействие; б) молекулярное взаимодействие

Рис. 8 - Схема взаимодействия трущихся поверхностей:

Энергетическая теория трения предложена советским ученым А. Д. Дубининым (1952 г.). Он исходил из предположения, что трение не сила, а процесс. Поэтому природу трения необходимо раскрывать не на основании законов действия сил, а на основании действующих при этом законов энергий и их превращения. Энергетическая теория базируется на химических явлениях, из которых следует, что в процессе трения возникают различные эффекты, зависящие от многих условий. При движении одного тела относительно другого происходит превращение энергии поступательного движения тела в энергию волновых и колебательных движений частиц материальной системы, в результате чего возникают термоэлектронные, термические, акустические и другие явления.

Качественно процесс трения характеризуется физико-химическими явлениями, а количественно - механическим эффектом (коэффициент и сила трения,

В настоящее время состояние теории трения таково, что позволяет решать ряд вопросов, выдвигаемых практикой. Имеются методики и рекомендации для выполнения инженерных расчетов на изнашивание различных видов сопряжений.

Гидродинамическая теория трения (смазки) разработана русскими учеными Н. П. Петровым (1883 г.), Н. Е. Жуковским (1886-1889 гг.), С. А. Чаплыгиным

(1884-1896 гг.) и другими.

Для определения силы трения Н. П. Петровым предложена формула

где η| - абсолютная вязкость металла, Пас; v - относительная скорость перемещения трущихся поверхностей, м/с; s - площадь поверхностей, скользящих одна относительно другой, м2; h - толщина масляного слоя, м.

Исходя из гидродинамической теории, В. Ч. Казарцев предложил формулу для определения наивыгоднейшего зазора в сопряжении (1940 г.).

Согласно гидродинамической теории трения (смазки) минимальные значения зазора в сопряжении вал-подшипник, обеспечивающего жидкостную смазку,

где d - диаметр вала, м; η - абсолютная вязкость масла, Н·с/м2; р - удельная нагрузка на вал, Н/м2 ; s - зазор, м; n - частота вращения вала, об/с.

где l - длина подшипника, м; С другой стороны

где е - абсолютный эксцентриситет.

Силы трения, действующие в слое смазки, зависят от смещения осей вала и подшипника, характеризуемого относительным эксцентриситетом:

тогда после замены получим

Опытным путем установлено, что наименьшие затраты энергии на трение получаются при λ,=0,5. Исходя из этого,

Приравняем выражения (41,46)

Решая это уравнение относительно s , получим

Увеличение зазора в сопряжении до значения hmin, равного сумме значений неровностей вала и подшипника, т. е. когда hmin=δп+δв=δ, нарушает условия жидкостного трения. Зазор, соответствующий началу возникновения контактов в скользящих поверхностях считается максимальным. Для случая, когда hmin=8 , т. е. когда в сопряжении будет максимальный зазор можно записать такое выражение

Разделив одно уравнение на другое, получим

Анализ работы действующих технических условий показывает, что для подвижных посадок можно принять

Snp - предельный зазор по техническим условиям.

В ряде случаев минимальная толщина слоя смазки определяется не величиной шероховатостей поверхностей, а чистотой смазки.

В кривошипно-шатунных подшипниках величина максимального зазора может быть определена по величине работы удара по зависимости

где а - постоянная величина, зависящая от массы, скорости вращения и радиуса кривошипа.

Для определения максимального зазора предложена формула

где l - длина опорной части, м; t - время действия нагрузки, с.

Читайте также: