Материалы с высокой твердостью поверхности классификация видов изнашивания доклад

Обновлено: 13.05.2024

В процессе резания контактные поверхности инструмента подвергаются действию чрезвычайно высоких напряжений и температур, что в сочетании с высокими скоростями скольжения приводит к затуплению инструмента и образованию очагов износа.

Процесс изнашивания инструмента является нормальным рабочим процессом и протекает при любых условиях резания. Задача состоит в том, чтобы условия резания обеспечивали минимальную (или экономически оправданную) интенсивность этого процесса. Интенсивность изнашивания зависит от большого числа факторов: свойств инструментального и обрабатываемого материалов, режимов резания, геометрических параметров инструмента, применения смазочно-охлаждающих жидкостей.

В зависимости от конкретных условий обработки физическая природа изнашивания контактных поверхностей может определяться либо механическим истиранием, либо физико-химическими процессами, тесно связанными с температурой. При резании металлов имеют место абразивный, адгезионный, диффузионный, усталостный износы.

Абразивно-механический износ является результатом царапания-среза-ния контактных поверхностей инструмента твердыми структурными составляющими обрабатываемого материала. Такими частицами могут быть зерна карбидов, цементит, силикаты и др. Большое абразивное действие проявляют также литейная корка и окалина на заготовках.

Как правило, чем выше отношение значений твердости инструментального и обрабатываемого материалов, тем ниже интенсивность абразивного износа. Однако с увеличением содержания карбидообразующих легирующих элементов и интерметаллических соединений истирающая способность сталей и сплавов увеличивается.

Абразивный износ имеет место даже при очень низких температурах. С увеличением температуры его интенсивность увеличивается, что особенно характерно для многофазных инструментальных материалов с металлической связкой. В результате ослабления связки частицы карбидов твердых сплавов вырываются сходящей стружкой, царапая на своем пути поверхность контакта. Аналогичный эффект производят и срывающиеся частицы нароста, особенно при работе инструментами из быстрорежущей стали.

Адгезионный (молекулярный) износ. Контактирующие поверхности стружки и инструмента не являются абсолютно гладкими, поэтому реальный контакт имеет место по отдельным микронеровностям. Очень высокие контактные давления приводят к разрушению защитных пленок и холодному свариванию (прилипанию, молекулярному сцеплению) этих микронеровностей, т.е. к образованию "мостиков адгезии". Движение стружки приводит к образованию в мостиках сдвигающих напряжений и к их разрушению.

В зависимости от прочности обрабатываемого и инструментального материалов это разрушение может происходить либо по мостику, либо по обрабатываемому материалу, либо по материалу инструмента (ослабленному в результате циклических образований и разрушений мостиков в одной и той же точке). В последнем случае говорят об усталостном износе.

Для возникновения адгезии необходимы определенные условия, характеризующиеся достаточно высокой температурой (около 40% от температуры плавления обрабатываемого материала) и большим давлением. Эти условия соответствуют работе с большими сечениями среза на сравнительно малых скоростях резания.

Диффузионный износ. С увеличением температуры резания до 900-1000°С происходит увеличение активности атомов элементов обрабатываемого и инструментального материалов. Вступление в контакт свежих участков вновь образованных поверхностей в условиях высоких температур и контактных давлений создает условия для взаимной диффузии элементов через площадку контакта. Легирующие элементы (углерод, вольфрам, титан, кобальт) диффундируют в обрабатываемый материал, а твердость контактной поверхности инструмента уменьшается. Это создает благоприятные условия для интенсификации адгезии и абразивного истирания.

При высоких температурах резания нагретые участки рабочих поверхностей инструмента контактируют с воздухом или СОЖ. В этих условиях некоторые элементы инструментального материала могут вступать в химические реакции с кислородом или компонентами СОЖ, вызывая тем самым химический (окислительный) износ.

Очаги износа

В зависимости от материалов заготовки и инструмента, элементов режима резания, геометрических параметров инструмента и других условий обработки резцы изнашиваются по-разному.

Износ по передней поверхности в виде лунки (рис. 21) образуется при обработке пластичных сталей с устойчивым наростом, защищающим режущую кромку.

|

| Рис. 21. Износ резца по передней поверхности |

Чаще всего этот вид износа наблюдается при работе с большими сечениями среза, а также при завышенных скоростях резания. Лунка износа характеризуется шириной и глубиной лунки , размеры которых увеличиваются с течением времени работы инструмента. Длина лунки изменяется незначительно.

|

| Рис. 22. Износ резца по задней поверхности |

Износ по задней поверхности (рис. 22) образуется в виде площадки на задней поверхности, выходящей на вершину и вспомогательную заднюю поверхность. Площадка часто имеет четко выраженный рельеф в виде зубчиков и неравномерную высоту. Износ в виде фаски на задней поверхности чаще всего образуется при обработке хрупких материалов, а также вязких сталей, обладающих большим упругим последствием.

|

| Рис. 23. Сбалансированный износ резца |

Сбалансированный износ (износ по передней и задней поверхностям) имеет место при обработке сталей, характеризующихся как истирающей способностью, так и склонностью к наклепу (рис. 23). В этом случае размеры лунки на передней поверхности и высота фаски на задней поверхности увеличиваются одновременно. Ширина ленточки на передней поверхности постепенно уменьшается и при чрезмерно большой глубине лунки возникает опасность поломки режущей кромки.

|

| Рис. 24. Радиальный износ резца |

Радиальный износ. С увеличением высоты фаски износа по задней поверхности фактическое положение вершины резца смещается от оси заготовки (рис. 24). Соответственно, фактический диаметр обработанной поверхности становится больше расчетного.

При чистовых операциях допустимое смещение вершины (радиальный износ) должно быть регламентировано по условиям точности обработки. В первом приближении можно использовать соотношение величин радиального износа и износа по задней поверхности:

.

Стойкость резца, соответствующая определенной величине износа в радиальном направлении, называется размерной стойкостью. Период размерной стойкости инструмента особенно важен в автоматических линиях, нормальная работа которых возможна при условии стабильной работы режущего инструмента в течение заданного периода времени (обычно смены).

Критерии затупления

В процессе обработки возникает вопрос: когда необходимо закончить работу данным резцом и отдать его в переточку? Иначе говоря, какой следует установить критерий износа резцов?

|

| Рис. 25. Зависимость износа от времени работы |

Зависимость величины износа от времени работы выражается кривой (рис. 25), которую можно разбить на три характерных участка. Первый участок ОА – период приработки (начальный износ), в котором происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время. Второй участок АВ – период нормального износа, в течение которого величина износа увеличивается почти линейно, а интенсивность определяется конкретными режимами резания. Третий участок ВС – период катастрофического износа, характеризующийся резким увеличением интенсивности, ростом температуры и опасностью поломки инструмента.

Если износ доводить до точки А и затем отдавать резец в переточку, то такой износ не будет экономичным, т.к. резец придется перетачивать слишком часто. С другой стороны, невыгодно доводить резец и до слишком большого, катастрофического износа, соответствующего точке С. Поскольку при переточке инструмента придется удалить большой слой металла. К тому же при увеличенном износе увеличиваются силы и температура резания, ухудшается качество обработки.

В настоящее время существует несколько критериев износа.

Критерий блестящей полоски. Резец считается изношенным и его надо отдавать в переточку, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 минут произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя. Следовательно, критерий блестящей полоски нельзя применять для чистовых работ, а также при работе сложным и дорогим инструментом.

Силовой критерий (критерий Шлезингера). Резец считается затупленным, когда начинается резкое увеличение сил, особенно Рх и Рy . К недостаткам этого критерия относится необходимость иметь на станке специальные приборы для измерения сил, действующих при резании.

Критерий оптимального износа. Под оптимальным износом подразумевается такой износ, при котором общий срок службы инструмента получается наибольшим. Если обозначить через – количество переточек при данном износе и через Т – соответствующую стойкость (время работы от переточки до переточки), то износ называется оптимальным, когда произведение числа переточек и стойкости максимально:

(hопт соответствует точке В).

Критерий оптимального износа применяется очень широко для предварительных (черновых) и получистовых работ. Он может быть использован в массовом производстве, а также для дорогого и сложного в производстве инструмента.

В зависимости от инструментального материала и условий работы существуют практические рекомендации по назначению допустимой величины износа на основании проведенных исследований:

.

Например, для получистовой обработки независимо от вида инструментального и обрабатываемого материалов рекомендуется = 0,2-0,25 мм.

Технологический критерий. Этот критерий применяется к инструменту, предназначенному для чистовой (окончательной) обработки. Сущность его заключается в том, что инструмент считается изношенным (затупленным), когда обработанная поверхность перестает отвечать техническим условиям.

По этому критерию инструмент нуждается в переточке при износе меньшем, чем при всех других критериях. Это объясняется тем, что изменение размера обработанной поверхности (выход за поле допуска) или ухудшение ее шероховатости вследствие износа инструмента наступает раньше, чем износ достигнет конца второго периода.

1.4. Зависимость скорость−стойкость

Под стойкостью инструмента понимают продолжительность непрерывной работы инструмента между двумя смежными переточками. Иногда стойкость выражают в количестве деталей, обработанных между двумя переточками.

Стойкость инструмента тем выше, чем ниже интенсивность его изнашивания. Интенсивность изнашивания зависит от условий обработки, и в первую очередь, от скорости резания, поскольку скорость резания определяет температуру в зоне обработки. Поэтому стойкость инструмента, прежде всего, зависит от скорости резания. Чем большую скорость резания допускает резец при одной и той же стойкости, тем выше его режущие свойства, тем он более производителен.

Экспериментально установлено, что между скоростью резания и стойкостью режущего инструмента из инструментальных сталей существует зависимость: чем выше скорость резания, тем меньше его стойкость (рис. 26). Характер зависимости скорость резания – стойкость объясняется влиянием скорости резания на тепловыделение и износ.

|

| Рис. 26. Зависимость скорость-стойкость для инструментов из инструментальных сталей |

По отношению к инструменту, оснащенному твердым сплавом, зависимость скорость-стойкость более сложная. При увеличении скорости резания стойкость сначала уменьшается, затем увеличивается и вновь уменьшается (рис. 27). При этом чем больше твердость обрабатываемого материала, тем меньше величина критических скоростей, соответствующих точкам перегиба.

Такая зависимость объясняется тем, что при малых скоростях резания вследствие низкой температуры износ протекает медленно. При увеличении скорости от V0 до V1 относительный линейный износ не изменяется, но при этом увеличивается доля адгезионного износа и стойкость инструмента снижается. При дальнейшем увеличении скорости от V1 до V2 повышение температуры содействует размягчению поверхностей стружки и заготовки, относительный износ уменьшается, и стойкость инструмента увеличивается. При увеличении скорости резания свыше V2 резко снижаются твердость и прочность твердого сплава, относительный износ увеличивается, и стойкость инструмента уменьшается.

|

| Рис. 27. Зависимость скорость-стойкость для твердосплавных инструментов |

С учетом сложного характера зависимости скорость-стойкость при одинаковой стойкости твердосплавного инструмента производительнее работать с большей скоростью. Поэтому зоной рационального использования твердосплавного инструмента является участок кривой, расположенный вправо от точки перегиба максимальной стойкости.

Таким образом, зависимость скорость резания - стойкость инструмента в диапазоне практически используемых скоростей выражается степенной функцией:

или ,

где m – показатель относительной стойкости, характеризующий интенсивность изменения скорости резания при изменении стойкости инструмента; СТ и СV – постоянные коэффициенты, зависящие от условий обработки (обрабатываемого и инструментального материалов, геометрических параметров инструмента, глубины резания и подачи, применяемой СОЖ).

Исключительно сильное влияние, оказываемое скоростью резания на период стойкости, приводит к тому, что постоянные СТ и СV и показатель m, как правило, справедливы для узкого интервала скоростей резания. Поэтому при оптимизации условий обработки в широком диапазоне стойкостная зависимость в таком виде не применяется. Однако она успешно используется для практических задач. Так, например, с помощью приведенных формул можно переходить от одних значений скорости резания и стойкости к другим:

или .

При назначении скорости резания подразумевается, что при этом будет обеспечиваться заданная стойкость инструмента. Поэтому допустимая скорость резания обозначается VТ , где Т назначается в зависимости от типа производства, сложности инструмента и его стоимости.

Так, для простых инструментов, работающих на универсальном оборудовании в условиях индивидуального и мелкосерийного производства, принимают Т ≈ 60 мин; для станков с ЧПУ – Т = 15-30 мин; для автоматических линий стойкость составляет 1-2 смены.

Наибольшей износостойкостью обладают материалы, структура которых состоит из твёрдой карбидной фазы и удерживающей их высокопрочной матрицей.

Карбидные сплавы применяют при наиболее тяжёлых условиях работы в виде литых и наплавочных материалов. Они представляют собой сплавы с высоким содержания углерода (до 4%) и карбидообразующими элементами ( Cr, W, Ti ).

Структуру матричной фазы регулируют введением марганца или никеля. Она может быть мартенситной, аустенито-мартенситной, аустенитной.

Для деталей работающих без ударных нагрузок, применяют сплавы с мартенситной структурой. 25Х38, 30Х23Г2С2Т.

Детали, работающие при значительных ударных нагрузках – зубья ковшей экскаваторов, пики отбойных молотков и др., изготовляют из сплавов с повышенным содержанием марганца с аустенитно-мартенситной или аустенитной матрицей. 37Х7Г7С, 110Г13, 30Г34.

Для деталей машин, работающих при средних условиях изнашивания, применяют спеченные твёрдые сплавы, структура которых состоит из специальных карбидов ( WC, TiC, TaC ),связанных кобальтом. А также высокоуглеродистые стали (структура мартенсит + карбиды) – Х12, Х12М, Р18, Р6М5и другие инструментальные стали.

Низко- и среднеуглеродистые сталис различными видами поверхностного упрочнения и чугуны применяют для более лёгких условий изнашивания. Для деталей, работающих в условиях граничной смазки – гильзы цилиндров, коленчатые валы, поршневые кольца и пр., где абразивное изнашивание сопутствует другим видам изнашивания, например, окислительному.

Поверхностное упрочнении – ХТО (цементация, азотирование) и более износостойкое - закалка с нагревом ТВЧ.

2. Материалы, устойчивые к усталостному виду изнашивания.

Это материалы предназначены для таких изделий массового производства, как подшипники качения и зубчатые колёса. Высокая контактная выносливость может быть обеспечена лишь при высокой твёрдости поверхности.

Подшипниковая сталь. Подшипники качения работают при низких динамических нагрузках, что позволяет изготовлять их из сравнительно хрупких высокоуглеродистых сталей. ШХ4, ШХ15, ШХ15ГС, ШХ20ГС.Прокаливаемость стали увеличивается по мере увеличения хрома в стали.

Сталь поставляют после сфероидизирующего отжига со структурой мелкозернистого перлита 179 – 217НВи повышенными требованиями: строго регламентированы карбидная неоднородность и загрязнённость неметаллическими включениями.

Т.О. – неполная закалка от 820 – 850 о С, низкому отпуску и обработке холодом для стабилизации структуры - 70…- 80 о С.Структура – мартенсит с включениями мелкими карбидами, 60 – 64НRC.

Применяют - Сталь ШХ15-Ш с электрошлаковым переплавом для высокоточных приборных подшипников, детали которых требуют тщательного полирования с тем, чтобы обеспечить минимальный коэффициент трения.

Сталь ШХ4для роликовых подшипников железнодорожного транспорта, после закалки с индукционным нагревом с глубиной прокаливаемости до 2 – 3 мм и вязкой сердцевиной.

Сталь 12ХН3А, 12Х2Н4Адля крупно габаритных роликовых подшипников (диаметром до 2м), подвергают цементации на большую глубину (3 – 6мм).

Сталь 95Х18для подшипников, работающих в агрессивных средах.

Стали для зубчатых колёс. Основное требование – контактная выносливость, кроме этого сопротивление усталости при изгибе, износостойкость профилей и торцов зубьев, устойчивость к схватыванию. Выбор стали и метода упрочнения зависит от условий работы зубчатой передачи, требований технологии и имеющегося оборудования.

Для зубчатых колёс, работающих при высоких контактных нагрузках, применяют цементуемые (нитроцементуемые) легированные стали. При постоянной твёрдости поверхности контактная выносливость растёт с увеличением толщины упрочнённого слоя и твёрдости сердцевины. Толщина цементованного слоя принимается равной (0,20 – 0,26) m (m – модуль колеса), но не более 2мм. Твёрдость поверхности составляет 58 – 63НRС, сердцевины 30 – 42НRС.

Для сильно нагруженных зубчатых колёс (в редукторах вертолётов, судов, самолётов) диаметром 150 – 600мм и более применяют 20ХН3А, 12Х2Н4А, 18Х2Н4МАи др.

Для мелких и средних колёс приборов, сельскохозяйственных машин применяют 15Х, 15ХФ, 20ХРи др. Цементация и ТО.

Для авто- и тракторостроения (массовое производство) применяют экономно – легированные стали 18ХГТ, 30ХГТ, 20ХНМ, 20ХГРи др. после нитроцементации. А также сложнолегированные стали 12Х2Н4А, 18Х2Н4МА, 20Х3МФАпосле ионной нитроцементации, которая обеспечивает в 2 – 3 раза более высокую контактную выносливость, чем газовая ХТО.

Для средненагруженных зубчатых колёс сложной конфигурации, шлифование которых затруднено применяют 38Х2МЮА, 40Х, 40ХФАи др. после азотирования. Надо помнить, что азотирование обеспечивает высокую твёрдость, но из-за небольшой толщины упрочнённого слоя возможны подслойные разрушения.

Допускают для зубчатых колёс, работающие при невысоких нагрузках, изготовлять из стали 40, 45, 40Х, 40ХНи др. после нормализации и улучшения.

Для волновых передач и небольших зубчатых колёс, работающие при малых нагрузках и скоростях, применяют неметаллические материалы:текстолит, древеснослоистые пластики, полиамиды-капрон, нейлон. Используют – привод спидометров и распредвалов автомобилей, текстильных и пищевых машин. Достоинство – отсутствие вибрации и шума, высокая химическая стойкость.

3. Материалы, устойчивые к изнашиванию в условиях больших давлений и ударных нагрузках.

Трение с высокими давлениями и ударным нагружением характерно для работы траков гусеничных машин, крестовин железнодорожных рельсов, ковшей экскаваторов и других деталей. Их изготовляют из высокомарганцовистых аустенитной стали 110Г13Л.Сталь плохо обрабатывается резанием, поэтому детали получают литьём (буква Лв марке стали) или ковкой. Высокая износостойкость этой стали обусловлена способностью аустенита к сильному деформационному упрочнению (наклёпу).

ТО – закалка в воде от Т = 1100 о С. Получение однородной аустенитной структуры. В условиях ударного воздействия твёрдость на поверхности возрастает до 600НВ и сталь становится износостойкой. Но к абразивному изнашиванию сталь не износостойкая.

Изнашивание, связанное с ударным нагружением поверхности, наблюдается также при кавитации, которое возникает при работе гребных винтов, лопастей гидротурбин, цилиндров гидронасосов. Кавитационное изнашивание создают струи жидкости в момент захлопывания пузырьков газа или воздуха (микроудары).

В качестве кавитационно-стойких сталей применяют 08Х18Н10Т, 30Х10Г10 и др. При ударном воздействии аустенит этих сталей испытывает наклёп и частичное мартенситное превращение, на развитие которых расходуется энергия удара. Упрочнение поверхности стали в условиях эксплуатации затрудняет образования трещин усталости.

2. Антифрикционные материалы.

Основное служебное свойство подшипникового материала – антифрикционность и сопротивление усталости. Антифрикционность –способность материала обеспечивать: а) низкий коэффициент трения скольжения и тем самым низкие потери на трение и б) малую скорость изнашивания сопряжённой детали – стального или чугунного вала.

Антифрикционность обеспечивают следующие свойства подшипникового материала:

1. Высокая теплопроводность.

2. Хорошая смачиваемость смазочным материалом.

3. Способность образовывать на поверхности защитные плёнки мягкого металла.

4. Хорошая прирабатываемость (способность материала при трении легко пластически деформироваться и увеличивать площадь фактического контакта, что приводит к снижению местного давления и температуры на поверхности подшипника).

Критериями для оценки подшипникового материала служат - коэффициент трения и допустимые нагрузочно-скоростные характеристики (давление p, действующее на опору; скорость скольжения v;параметр pv, определяющий удельную мощность трения).

Для подшипников скольжения используют:

- Металлические материалы.

- Неметаллические материалы.

- Комбинированные материалы и минералы (полу- и драгоценные камни).

1. Металлические материалы.

Металлические материалы по своей структуре подразделяют на дватипа:

1. Сплавы с мягкой матрицей и твёрдыми включениями.

2. Сплавы с твёрдой матрицей и мягкими включениями.

К сплавам первого типа относятся баббиты и сплавы на основе меди (латуни и бронзы).

Баббиты – мягкие (30НВ) антифрикционные сплавы на оловянной и свинцовой основе. Б83, Б88– на оловянной основе; Б16, БС6, БН– на свинцовой основе. Особую группу образуют более дешёвые свинцово-кальциевые баббиты: БКА, БК2.

По антифрикционным свойствам баббиты превосходят все остальные сплавы, но значительно уступают им по сопротивлению усталости. Лучшими свойствами обладают оловянистые баббиты, но из-за высокого содержания дорогостоящего олова их используют для подшипников ответственного назначения (дизелей, паровых турбин и т.п.), работающих при больших скоростях и нагрузках. Структура этих сплавов состоит из твёрдого раствора сурьмы (Sn) в олове (Sb), мягкая фаза и твёрдых включений SnSb и Cu3Sn.

Бронзы относятся к лучшим антифрикционным материалам. Особое место занимают оловянистые и оловянисто-цинково-свинцовые бронзы. БрО10Ф1, БрО10Ц2, и БрО5Ц5С5, БрО6Ц6С3и др. Например, свинцовистая бронза – БрС30.Бронзы применяют для монолитных подшипников скольжения турбин, электродвигателей, компрессоров, работающих при значительных давлениях и средних скоростях скольжения.

Латуни используют в качестве заменителей бронз для опор трения. Однако по антифрикционным свойствам они уступают бронзам. Двухфазные латуни: ЛЦ16К4, ЛЦ38Мц2С2, Лц40Мц3Аи др. применяют при малых скоростях скольжения (2м/с) и невысоких нагрузках – для опор трения приборов.

Серые чугуны для работы при значительных давлениях и малых скоростях скольжения: АЧС-1, АЧС-2, АЧС-3, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2,а также СЧ15, СЧ20.С целью уменьшения износа сопряжений детали марку чугуна выбирают так, чтобы его твёрдость была ниже твёрдости стальной цапфы. Достоинство чугунов – невысокая стоимость. Недостатки – плохая прирабатываемость, чувствительность к недостаточности смазочного материала и пониженная стойкость к воздействию ударной нагрузки.

Многослойные подшипники в состав которых входят многие из рассмотренных выше сплавов. Сплавы или чистые металлы в них уложены слоями, каждый из которых имеет определённое назначение.

Пример – четырёхслойный подшипник в автомобильном двигателе. Основание – стальное, на которое наносят слой (250мкм) свинцовистой бронзы (БрС30). Этот слой покрыт тонким слоем (10мкм) никеля или латуни. На него наносят слой сплава Pb-Sn толщиной 25мкм. Стальная основа обеспечивает прочность и жёсткость подшипника; верхний мягкий слой улучшает прирабатываемость. Слой никеля служит барьером, не допускающим диффузию олова из верхнего слоя в свинец бронзы.

2. Неметаллические материалы. (Для информации)

Пластмассы – термореактивные (текстолит) и термопластичные (полимеры).

Текстолит – тяжёлый режим работы, смазываются водой, которая хорошо их охлаждает и размягчает поверхностный слой. Применяют: подшипники прокатных станов, гидравлических машин, гребных винтов.

Полимеры – наиболее широко применяют полиамиды: ПС10, анид, капрон, фторопласт (Ф4, Ф40). Низкий коэффициент трения, высокая износостойкость и коррозионная стойкость. Работают при небольших нагрузках и плохо отводит тепло.

3Комбинированные материалы.(Для информации)

Первый – самосмазывающиеся подшипники. Получают методом порошковой металлургии: железо – графит, железо – медь – графит или бронза – графит. Такие подшипники работают при небольших скоростях скольжения (до 3м/с), отсутствие ударных нагрузок и устанавливаются в труднодоступных для смазки мест.

Естественные (агат), искусственные (рубин, корунд) минералы или их заменители – ситаллы (стеклокристаллические материалы) применяют для миниатюрных подшипников скольжения – камневых опор. Их используют в прецизионных приборах – часах, гироскопах, тахометрах и т.д. Главное достоинство таких опор – низкий и стабильный момент трения.

4.Фрикционные материалы.

Фрикционные материалы применяют в тормозных устройствах и механизмах, передающий крутящий момент. Они работают в тяжёлых условиях изнашивания – при высоких давлениях (до 6МПа), скоростях скольжения (до 40м/с) и температуре, мгновенно возрастающей до 1000 о С.

Для выполнения своих функций фрикционные материалы должны иметь:

1. Высокий и стабильный в широком интервале температур коэффициент трения.

2. Минимальный износ.

3. Высокие теплопроводность и теплостойкость.

4. Хорошую прирабатываемость.

5. Достаточную прочность.

Их производят в виде пластин или накладок, которые прикрепляют к стальным деталям, например дискам трения.

Неметаллические материалы – применяют при лёгких (Т = 200 о С, p = 0,8МПа) и средних (Т= 400 о С, p = 1,5МПа) режимах трения. Состав – асбест, связующие смола, каучук и специальные добавки, а также металлы в виде стружки медь, алюминий, свинец и т.д. ФК-24А, ФК-16Л.Недостатки – невысокая теплопроводность, из-за чего возможны перегрев и разрушение.

Металлические спечённые материалы – применяют при тяжёлых режимах трения (Т = 1200 о С, p = 6МПа). Их производят на основе железа ФМК-8, ФМК-11и меди МК-5.

Материалы на основе железа из-за высокой теплостойкости используют в узлах трения без смазочного материала, а на основе меди – при смазывании маслом.

В многодисковой тормозной системе самолётов используют бериллий из-за его высокой теплоёмкости , теплопроводности и малой плотности.

Контрольные вопросы:

1. Какие сплавы и стали устойчивы к абразивному изнашиванию, где применяются?

2. Какие стали устойчивы к усталостному виду изнашивания, где применяются?

3. Какие стали устойчивы к изнашиванию в условиях больших давлений и ударных нагрузок, где применяются?

4. Что такое антифрикционность?

5. Какими свойствами обладают антифрикционные материалы и где применяются?

6. Какими свойствами обладают металлические материалы и где применяются?

7. Какие неметаллические материалы применяются в машиностроении?

8. Какие комбинированные материалы вы знаете и где применяются?

9. Какие разновидности минералов вы знаете и где применяются?

10. Какими свойствами должны обладать фрикционные материалы, где применяются?

Износостойкие материалы высокой твёрдости используются главным образом в трибосистемах, подверженных абразивному изнашиванию. Основным показателем, определяющим износостойкость при изнашивании закреплённым абразивом, имеющим твёрдость, намного превышающую твёрдость изнашиваемого материала, является твёрдость (микротвёрдость) поверхностного слоя.

Сверхтвёрдые материалы

К сверхтвёрдым материалам (микротвёрдость которых превышает 50 000 МПа) относятся кубические модификации углерода (алмаз) и нитрида бора.

Синтетические алмазы в виде порошков и плотных поликристаллических образований типа баллас и карбонадо используют для приготовления абразивного инструмента и абразивных паст. Спеканием смеси микропорошков синтетических и природных алмазов получают плотные поликристаллические образования алмаза с мелкозернистой структурой - СВ и дисмит. Алмазы марки СВ предназначены для буровых коронок и долот, а также пил, применяемых для резки неметаллических материалов.

Дисмит применяют для изготовления горнобурового инструмента, а также режущего инструмента (резцов, свёрл и др.), используемого при методах обработки цветных металлов и сплавов, пластмасс, стеклопластиков.

Кубический нитрид бора получают только синтетическим путём из гексагональной модификации. Применяется главным образом для изготовления абразивного инструмента. По твёрдости кубический нитрид бора уступает алмазу, но существенно превосходит его по теплостойкости.

Металлоподобные соединения

Высокой твердостью и износостойкостью обладают металлоподобные карбиды переходных металлов с незаполненными d-электронными оболочками. Некоторые детали из карбидов изготовляют методами порошковой металлургии (прессование с последующим спеканием или горячее прессование). Карбиды широко используют в качестве основного компонента твёрдых сплавов, наплавочных материалов, поверхностных покрытий. Карбиды служат в качестве упрочняющей фазы легированных сталей и поверхностных слоёв, образующихся при цементации, нитроцементации, карбонитрации и др.

Неметаллические бескислородные соединения

Карбид кремния SiC

Карбид кремния SiC (или карбокорунд) представляет собой соедиения кремния с углеродом. Кроме модификации с гексагональной кристаллической решёткой (альфа - SiC) имеется модификация с кубической структурой типа алмаза (бета - SiC). Карбид кремния отличается высокой твердостью, теплопроводностью, огнеупорностью, специфическими электрическими и полупроводниковыми свойствами. Карбид кремния химически стоек (на него действует только смесь азотной и плавиковой кислот, а также фосфорная кислота при температуре +230 о С).

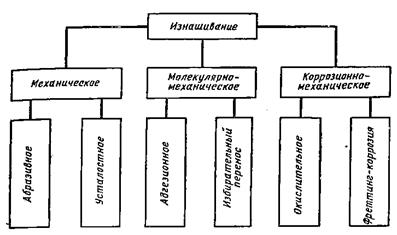

Согласно стандарту (ГОСТ 16429—70) все виды изнашивания можно разделить на три основные группы (рисунок 10.2):

1.1) 1.2) 2.1) 2.2) 3.1) 3.2)

Рисунок 9.2 – Классификация видов изнашивания

1) механическое изнашивание происходит в результате только механических взаимодействий материалов изделия:

1.1) абразивное изнашивание, при котором на трущихся поверхностях имеются абразивные (твердые) частицы, разрушающие поверхность за счет резания и царапания с отделением стружки. Хотя, как правило, принимаются меры для того, чтобы избежать износа этого вида, обладающего большой интенсивностью, часто имеются причины для его возникновения.

Происходит это вследствие недостаточной фильтрации смазки или наличия абразива на поверхности трения, попадающего из окружающей атмосферы. Часто абразивные частицы являются продуктами износа - твердыми составляющими одного из сопряженных тел. Некоторые детали машин работают непосредственно в абразивной среде ( и др.).

Разновидностью абразивного изнашивания являются гидро- и газоабразивное изнашивание, когда износ происходит в результате воздействия потока твердых частиц. увлекаемых потоком жидкости или газа,. Этот вид изнашивания, а также такие, как эрозионное и кавитационное изнашивание, когда нет контакта двух твердых тел, отнесены к процессам разъедания;

1.2) усталостное изнашивание является следствием циклического воздействия на микровыступы трущихся поверхностей, о чем было сказано выше. Отделение частиц может также происходить в результате наклепа поверхностного слоя, который становится хрупким и разрушается (иногда его называют изнашиванием при хрупком разрушении). Наклеп (нагартовка) - упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).)

2) молекулярно-механическое изнашивание сопровождается также воздействием молекулярных или атомарных сил:

2.1) адгезионное изнашивание связано с возникновением в локальных зонах контакта поверхностей интенсивного молекулярного (адгезионного) взаимодействия, силы которого превосходят прочность связей материала поверхностных слоев с основным материалом. Образование адгезионных связей происходит в процессе механического взаимодействия микровыступов контактирующих тел. Это облегчает проявление атомно-молекулярных сил, которые зависят от природы контактирующих материалов.

При трении металлических пар адгезионное изнашивание приводит, как правило, к схватыванию контактирующих участков, глубинному вырыванию материала, переносу его с одной поверхности трения на другую и воздействию возникших неровностей на сопряженную поверхность. Этот вид износа относится к недопустимым видам повреждения, так как обладает высокой интенсивностью и приводит, как правило, к заеданию и отказу сопряжения.

2.2) изнашивание в условиях избирательного переноса, наоборот, характеризуется атомарными явлениями в зоне контакта и приводит к практически безызносным парам. Образовавшийся на поверхности в результате своеобразных механохимических процессов мягкий и тонкий слой, обогащенный медью, обеспечивает минимальное трение и способствует равномерному распределению давлений по поверхности трения.

3) коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Эти процессы характеризуются явлениями, вызывающими разрушение микрообъемов материалов при трении и неодинаковой интенсивностью процесса.

3.1) окислительное изнашивание происходит при наличии на поверхности трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом.

Существуют различные формы окислительного износа:

- при удалении с поверхности трения ультрамикроскопических химически адсорбированных пленок (1-я форма),

- при удалении микропленок твердых растворов и эвтектик химических соединений кислорода и металла (2-я форма)

- при периодическом образовании и выкрашивании сплошных твердых и хрупких слоев химических соединений кислорода и металла (3-я форма).

Следует иметь в виду, что наличие окисных пленок не исключает возможности их усталостного разрушения, а лишь вносит свою специфику, так как разрушается более хрупкий материал.

Особенность окислительного износа при трении качения заключается в том, что наличие больших деформаций в поверхностных слоях облегчает диффузию кислорода и его взаимодействие с металлом. Пластически деформированный и насыщенный кислородом слой под воздействием циклических нагрузок хрупко разрушается, затем этот процесс охватывает следующие слои металла.

3.2) изнашивание при фреттинг-коррозии происходит при относительных колебательных перемещениях контактирующих металлических поверхностей в результате вибраций или периодических деформаций элементов конструкции.

На участках, поврежденных фреттинг-коррозией, протекают процессы схватывания, абразивное разрушение, усталостно-коррозионные явления. Данный процесс является многостадийным:

- вначале происходит упрочнение поверхностей контакта и циклическая текучесть подповерхностных слоев. При этом происходит пластическая деформация микровыступов, схватывание ювенильных участков металла, возникновение и разрушение окисных пленок;

- вторая стадия фреттинг-коррозии (инкубационная) характеризуется развитием коррозионно-усталостных процессов и формированием коррозионно-активной среды вследствие адсорбции на окислах влаги и кислорода. Скорость изнашивания на этой стадии обычно невелика. Износ связан с образованием и удалением из зоны контакта разрушающихся окисных пленок;

- третья стадия фреттинг-коррозии, которая характеризуется высокой интенсивностью процесса, связана с разрушением поверхностных слоев, предварительно разрыхленных усталостными и коррозионными процессами. В зоне контакта может образоваться повышенное количество продуктов износа, что способствует интенсификации процессов разрушения вплоть до абразивного изнашивания. Эта стадия фреттинг-коррозии является недопустимой при эксплуатации изделий.

Читайте также: