Материалы криогенной техники доклад

Обновлено: 05.07.2024

Одним из основных легирующих элементов, эффективно влияющих на характеристики сталей в области криогенных температур, является никель. Повышение его содержания приводит к росту предела текучести, временного сопротивления и главным образом, ударной вязкости при криогенных температурах сталей. В середине прошлого века для изделий с рабочей температурой до 80К была предложена сталь с 9% никеля. Дальнейшие исследования показали возможность применения при этих температурах сталей с содержанием никеля в пределах 5–6%. За рубежом сталь с 9% никеля применяется для изготовления крупных хранилищ природного газа, крупных емкостей для жидкого кислорода и азота, регенераторов воздухоразделительных установок. Стоимость ее в 2 раза меньше стоимости хромоникелевой стали Х18Н10; вследствие значительно большего предела текучести допускаемые напряжения у нее на 70% выше, чем у стали Х18Н10. Сталь удовлетворительно деформируется в холодном и горячем состоянии, хорошо сваривается всеми видами сварки, после которых не требуется термической обработки.

В отечественной практике для работы при низких температурах были разработаны никелевые стали 06Н3А, 0Н6А, 0Н9А (табл. 1), которые прошли промышленное опробирование и рекомендованы Госгортехнадзором к применению в качестве материала для сосудов, работающих под давлением при низких температурах. Они сочетают повышенную прочность с достаточной пластичностью и вязкостью, удовлетворительно куются, штампуются, прокатываются, обрабатываются резанием, свариваются всеми видами сварки без последующей термической обработки. По сравнению с хромоникелевыми аустенитными сталями никелевые стали имеют низкий (примерно на 30%) коэффициент линейного расширения и более высокую (в 3-4 раза) теплопроводность, что необходимо учитывать при применении соединений из различных сталей.

Таблица 1. Механические свойства сталей.

Температура испытаний, К

Недостатком никелевых сталей является их низкая коррозионная стойкость в атмосферных условиях, что явилось серьезным тормозом при их внедрении.

Наряду со сталями, легированными только никелем, применяются стали, легированные дополнительно хромом, вольфрамом, молибденом. Наибольшее распространение получили стали марок 12ХН3А, 38ХН3МА, 18Х2Н4ВА. Следует отметить две основные особенности их применения в криогенной технике. С целью повышения вязкости при низких температурах они используются в состоянии термического улучшения. При этом предел текучести составляет 60-70 кг/мм 2 , а временное сопротивление 80–90 кг/мм 2 , т.е. значительно ниже норм, предусмотренных для указанных сталей соответствующими ГОСТ. Однако и в этом состоянии характер разрушения при ударном изгибе при наличии концентратора напряжений хрупкий, что определяет вторую особенность их применения: необходимость тщательной обработки галтелей, округления профиля впадины резьбы, наличия на шпильках центральной проточки меньшей внутреннего диаметра резьбы для снятия концентраторов напряжений. Релаксационная стойкость таких сталей достаточно велика. Во всех случаях следует учитывать различие коэффициентов их линейного расширения и предусматривать соответствующие компенсаторы. В отдельных случаях стали 12ХН3А и 18Х2Н4ВА используют для изготовления приварных штуцеров.

В последние годы остро стоит вопрос об экономии вольфрама, в связи с чем делаются попытки заменить его в конструкционных сталях молибденом. Содержание последнего в стали для обеспечения необходимой структуры может быть значительно ниже, чем вольфрама (примерно в 3 раза).

Исследования стали 18Х2Н4МА показали возможность ее применения (вместо 18Х2Н4ВА) в качестве материала крепежа статически нагруженных фланцевых соединений (до диаметра 50 мм).

Наиболее часто для изготовления криогенного оборудования, работающего при температур до 4 К, применяются аустенитные стали, легированные хромом и никелем. Они имеют невысокую прочность при нормальной температуре ( s b ³ 54 кг/мм 2 , s 0,2 ³ 20 кг/мм 2 ), но отличаются высокими вязкостью и пластичностью, незначительно снижающимися при температурах жидкого гелия до 4К.

Основным представителем аустенитных хромоникелевых сталей является сталь 12Х18Н10Т, характеристики которой приведены на рис. 1 и 2. При температуре 77К накапливаемая пластическая деформация при напряжении 15 кг/мм 2 практически не изменяется по времени и составляет всего около 0,05% за 10 тыс. ч. повышение напряжения до 25 кг/мм 2 приводит к появлению заметного роста деформации во времени, однако и в этом случае она не превышает 0,08% за годичный срок эксплуатации.

Релаксационная стойкость стали 12Х18Н10Т при низких температурах невысока: выдержка при 77К в течение 2000 ч приводит к падению напряжения с 12 до 5 кг/мм 2 .

Изучение влияния многократно повторяемых охлаждения и отогревов металла под нагрузкой (термическая усталость) на свойства стали показало ее значительно большую усталостную прочность по сравнению с другими сталями аустенитного класса. Исследование усталостной прочности стали 12Х18Н10Т и ее сварных соединений позволили рекомендовать ее для циклически нагружаемых конструкций. Сталь 12Х18Н10Т может применяться для создания оборудования, работающего при гелиевых температурах.

Аустенитные стали широко применяются в качестве коррозионно-стойких; они обладают хорошей технологичностью, недостатками этих сталей является низкая прочность и высокое содержание никеля, что привело к необходимости разработки новых, более прочных и менее легированных никелем сталей.

В качестве менее легированного никелем заменителя стали 12Х18Н10Т в настоящее время разработана сталь 10Х14Г14Н4Т (ЭИ711), в которой для стабилизации аустенита часть никеля заменены марганцем. Сталь имеет удовлетворительную технологичность при обработке давлением, хорошо сваривается, после сварки не требует термической обработки. По коррозионной стойкости в атмосфере сталь практически равноценна стали 12Х18Н10Т.

Исследование ползучести, длительной прочности и термической усталости позволяет рекомендовать сталь для изготовления сварных конструкций, эксплуатируемых при температурах до 60К. Недостатком ее, как и стали 12Х18Н10Т, является низкая прочность.

В настоящее время много внимания уделяется повышению прочности существующих марок сталей деформационным упрочнением, а также созданию новых сталей повышенной прочности за счет упрочнения твердого раствора путем легирования. Первое характерно при создании небольших тонкостенных конструкций, второе перспективно при создании крупногабаритного оборудования. Из большого числа элементов для упрочнения аустенитной структуры углерод и азот являются наиболее дешевыми, однако повышение содержания углерода является нежелательным из-за ухудшения при этом свариваемости и коррозионной стойкости.

Для работы при температурах до 4.2К была разработана стабильно аустенитная сталь повышенной прочности марки 03Х20Н16АГ6 на хромоникелемарганцевой основе с азотом. Эта сталь имеет предел текучести в 1.5 раза выше, чем у стали 12Х18Н10Т, несколько более высокий предел прочности, пластичность при комнатной и рабочей температурах незначительно ниже. Ударная вязкость при низких температурах имеет высокие значения (при 77К ан ³ 12кгс/см 2 ). Обрабатываемость резанием удовлетворительная, сталь хорошо штампуется, сваривается всеми видами сварки. Термообработки после сварки не требуется. Внедрение ее дает, несмотря на большую номинальную стоимость проката, значительный эффект, обусловленный снижением металлоемкости изделий и уменьшением потерь криогенных продуктов при захолаживании.

В настоящее время ведутся исследования по изысканию композиций аустенитных коррозионно-стойких сталей с содержанием никеля от 1 до 4%, которые должны иметь более высокую прочность, чем стали на хромоникелевой основе, и достаточную вязкость, исключающую хрупкое разрушение криогенных конструкций.

Одной из таких сталей является хромомарганцевая аустенитная сталь 03Х13АГ19, сочетающая повышенную прочность при комнатной температуре с вяокой пластичностью и вязкостью до 70К. Она удовлетворительно штампуется, куется, обрабатывается резанием. Наличие 12–13% хрома делает сталь коррозионно-стойкой в атмосферных условиях и малоагрессивных средах. Сталь хорошо сваривается всеми видами сварки без необходимости последующей термообработки сварных соединений. Композиция железо – хром – марганец для аустенитных сталей с азотом перспективна для применения в криогенной технике, но области ее практического использования ограничены понижением вязкости и пластичности при температурах ниже 70К. Она имеет меньшую стойкость при знакопеременных нагрузках в условиях 77К по сравнению со сталью 12Х18Н10Т. Для устранения этих недостатков в стали с азотом на хромомарганцевой основе необходимо вводить некоторое количество никеля (до 4%), с целью повышения пластичности. Сталь 07Х13Н4АГ20 имеет прочностные характеристики более высокие, чем у стали 12Х18Н10Т.

Для работы при криогенных температурах применяются и более прочные материалы, чем аустенитные стали с азотом. Например, для изготовления деталей крепежа необходима сталь с пределом текучести не менее 50кг/мм 2 . Для этих целей нашли применение дисперсионно-твердеющие стали:

08Х15Н24В4Т (ЭП164)

10Х11Н23Т3МР (ЭП33)

и 07Х15Н27Т3МР (ЭП700)

Эти стали получают высокие прочностные свойства в результате термической обработке, сохраняя высокую пластичность и вязкость. При сварке полученная структура нарушается, поэтому их необходимо подвергать последующем термообработке.

В настоящее время рассматривается возможность применения в криогенной технике, где не требуется высокой пластичности, еще более прочных материалов – мартенситно-стареющих сталей с пределом текучести при комнатной температуре до 120 кг/мм 2 . Упрочнение достигается за счет введения в состав кобальта, молибдена, титана, алюминия.

Наряду со сталями применяется высоконикелевый сплав инвар 36НХ, особенность которого является низкий коэффициент линейного расширения, в 15 раз меньший, чем у стали Х18Н10. Это свойство позволяет изготавливать протяженные криогенные трубопроводы без применения температурных компенсаторов и тем самым повысить надежность работы криогенных систем. Механические и технологические свойства инвара 36НХ примерно такие же, как и у стали 12Х18Н10Т. Однако он имеет низкую коррозионную стойкость и поэтому применяется только для изготовления внутренней трубы в трубопроводах. Ввиду высокого содержания никеля сплав существенно дороже аустенитных сталей (примерно в 5–8) раз.

Алюминий и его сплавы получили широкое распространение в криогенном машиностроении. Это обусловлено тем, что они обладают удачным сочетанием хороших технологических и вполне удовлетворительных эксплуатационных свойств и не являются дефицитными. Требованиям криогенной техники удовлетворяют отечественные деформируемые термически неупрочняемые алюминиевые сплавы АД1, АМцС, АМг5, характеристики которых приведены на рис. 3.

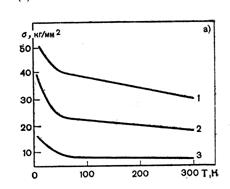

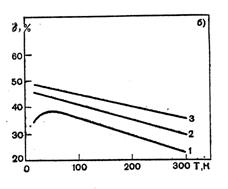

Рис. 3. Прочность (а) и пластичность (б) алюминиевых сплавов. 1 – АМг5; 2 – АМцС; АД1.

Сплав АД1 хорошо сваривается и деформируется, но вследствие низкой прочности применяется ограниченно, в основном в качестве материала для изготовления труб теплообменной аппаратуры.

Сплав АМцС обладает большей прочностью и высокими технологическими свойствами. Он идет главным образом на изготовление трубных решеток теплообменных аппаратов. В последнее время из сплава АМцС изготавливаются также пластинчато-ребристые теплообменники.

Из сплавов АМг5 и АМг6 изготавливаются обечайки и днища емкостей, а также фланцы. Эти сплавы удовлетворительно свариваются и деформируются. Они обладают удовлетворительным сочетанием прочности и пластичности и высокой коррозионной стойкостью. Исследования показали, что наблюдаемая коррозия алюминиевых деталей в наиболее неблагоприятных условиях невелика и затухает со временем.

Алюминиевые сплавы являются надежными заменителями как медных сплавов, так и (в ряде случаев) дорогих и дефицитных нержавеющих сталей.

Недостатком алюминиевых сплавов является их более низкая прочность. Внедрение алюминиевых сплавов повышенной прочности связано с рядом трудностей. Главная из них заключается в том, что сплавы, легированные цинком, медью, магнием и другими элементами, обладают большей прочностью, чем магниевые типа АМг5, но в сварных соединениях имеют резко разупроченную зону, избежать которой в крупных элементах конструкций пока не удается. Обычно алюминиевые сплавы применяются для изготовления аппаратов с толщиной стенки не более 20мм.

Промышленное и научное значение криогеники. Криогенные машины как база, на которой создаются все современные криогенные системы. Краткий исторический очерк развития криогенной техники. Характеристика изобретений различных учёных в области криогеники.

| Рубрика | Производство и технологии |

| Вид | статья |

| Язык | русский |

| Дата добавления | 27.01.2016 |

| Размер файла | 20,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Необычный мир низких температур постоянно привлекает внимание исследователей из самых различных областей знаний и является источником новых идей и открытий. Явления, эффекты и свойства, проявляющиеся в низкотемпературной области, открывают перед учеными и инженерами широкий круг новых возможностей.

Достижения низких и сверхнизких температур ценно для нас тем, что в этих условиях мы встречаемся с новыми явлениями и фактами, которые помогают проникать в суть строения материи, позволяют использовать новые методы исследования; наконец, низкие температуры являются важным инструментом технического прогресса, особенно в области новой техники.

Исключительно важное промышленное и научное значение криогеники, огромный интерес к ее достижениям и быстро расширяющиеся сферы ее приложения объясняются следующим.

Во-первых, все более увеличивается применение многими отраслями промышленности (металлургия, химия, энергетика, атомная, авиационная, ракетная и космическая техника, сельское хозяйство, медицина, пищевая промышленность и др.) различных так называемых промышленных газов: кислорода, азота, метана, аргона, водорода, гелия, неона, криптона и некоторых других. Эти газы, используемые как в жидком, так и в газообразном состоянии, имеют низкие температуры кипения, лежащие в области криогенных. Поэтому технология их получения, применения, транспортирования, хранения органически связана с криогеникой и составляет ее обширную область.

Во-вторых, при низких температурах уменьшается электрическое сопротивление, и обнаруживаются такие свойства материи, как сверхпроводимость и сверхтекучесть. В настоящее время начинают широко использовать охлаждение до очень низких температур обмоток электрических машин и аппаратов и сверхпроводников в энергетике, приборостроении, на транспорте, а также в ряде новых перспективных областей техники. В последние годы открыто явление высокотемпературной сверхпроводимости и созданы материалы, переходящие в сверхпроводящее состояние при температурах 92…98 К и даже более высоких. Практическое использование этих материалов приведет к принципиальным техническим преобразованиям.

Базой, на которой создаются все современные криогенные системы, являются криогенные машины - машины, в которых хотя бы один процесс рабочего цикла протекает при температурах ниже 120 К. Их можно подразделить на машины, производящие холод, и на машины, обеспечивающие сжатие и транспортировку криоагентов.

К первой группе относятся машины, в которых сжатый газ или пар расширяется и производит работу. Эти машины предназначены для преобразования теплоты, отводимой от объекта охлаждения при низких температурах, в механическую энергию, которую можно передать, отводить к внешним объектам. Обязательными элементами таких машин являются устройства для восприятия механической энергии от газа: поршень, колесо турбины, вытеснитель. К рассматриваемым машинам относятся детандеры (расширительные машины) и так называемые криогенные газовые машины (КГМ).

Детандеры аналогичны тепловым двигателям, т.е. поршневым паровым двигателям и турбинам. Эти машины получили широкое распространение в качестве генераторов холода в воздухоразделительных установках (ВРУ), в рефрижераторных гелиевых установках (РГУ) и установках для получения жидких гелия, водорода и других газов.

В КГМ работа расширения газа в холодной полости передается через поршень на вал или вытеснителем к газу, находящемуся в тепловой полости. В КГМ теплообменные аппараты размещены в мертвых объемах поршневой машины. Простейшая КГМ эквивалентна криогенной установке, состоящей из поршневого детандера и теплообменных аппаратов, а КГС Стирлинга - криогенной установке, состоящей из поршневых компрессора и детандера и теплообменных аппаратов. В теплоиспользующих КГМ производят холод за счет подвода теплоты от высокотемпературного теплового источника. В этом случае КГМ состоит из теплового двигателя, компрессора и криогенной установки. Реализация нескольких процессов в одном агрегате позволила сократить массу и размеры установки. Поэтому КГМ получили наибольшее распространение в микрокриогенной технике. Их используют также в качестве генераторов холода в воздухоразделительных установках и гелиевых системах небольшой холодопроизводительности и для переконденсации паров при длительном хранении жидких криопродуктов.

Ко второй группе криогенных машин относятся компрессоры и насосы, работающие при температурах ниже 120 К. Они отличаются от аналогичных машин, используемых при нормальных температурах, спецификой теплофизических свойств газов, жидкостей и конструкционных материалов при низких температурах, а также особенностями компоновки с другими агрегатами криогенных установок. Применение холодных компрессоров позволяет организовать каскады для отвода теплоты из зоны с наиболее низкой температурой в зону с промежуточной температурой. Насосы применяют в ожижителях газа и воздухоразделительных установках для выдачи криопродукта при повышенном давлении, а также в гелиевых рефрижераторах для прокачки переохлажденного гелия через каналы охлаждаемых устройств.

Краткий исторический очерк развития криогенной техники

В 1898 г. Ж. Клод изготовил и начал испытания первой расширительной машины, которая состояла из небольшого вертикального пневматического мотора, тормозимого куском дерева, и теплообменника. При этом первые попытки были направлены на получение в конце процесса расширения парожидкостной смеси. Надо отметить, что они не привели автора к положительному результату, поэтому он стал использовать расширительную машину в качестве генератора холода для предварительного охлаждения воздуха, находящегося под давлением. Работы по созданию первых поршневых расширительных машин были независимо проведены Пикте (1905 г.), Гейландом (Германия) и Плясом (США). Гейланд применил поршневой детандер высокого давления в установке сжижения воздуха, который на входе в машину имеет температуру, близкую к условиям окружающей среды, поэтому средняя температура в процессе расширения стала выше, что дало автору возможность использовать смазку минеральным маслом.

В установках ожижения гелия поршневой детандер был применен академиком П. Л. Капицей. В первой машине отказались не только от смазки, но и от плотно двигающегося поршня, который двигался совершенно свободно, и газ протекал через зазор между цилиндром и поршнем. Уменьшение влияния утечки достигалось за счет уменьшения времени процесса расширения по сравнению со временем возвращения поршня назад. У первого образца машины КПД был около 0,7. Основные идеи этой конструкции в дальнейшем получили развитие в конкретных инженерных решениях поршневых детандеров гелиевых установок.

В процессе совершенствования конструкции поршневых детандеров большое внимание исследователи уделяли организации газораспределения. Классический тип поршневого детандера (ПД) с двумя клапанами впуска и выпуска, управляемого от кулачков, находящихся на коленчатом валу, долгое время оставался единственным, находившим применение в криогенной технике. Однако инерционные усилия, возникающие в механизме управления клапанами, сдерживали частоту вращения коленчатого вала. Увеличения частоты вращения можно было достигнуть, если изменить конструкцию узла газораспределения. Замена клапанного механизма окнами привела к созданию бесклапанного детандера для расширения гелия Доллом и Эдером в 1964 г. У нас этот принцип был еще ранее использован В. Б. Гридиным при проектировании и изготовлении прямоточного детандера, в котором впуск осуществлялся через клапан, а выпуск - через окна.

В настоящее время ведутся работы по созданию парожидкостных турбодетандеров, которые могут использоваться вместо дросселя в ВРУ.

В 1834 г. Дж. Гершель предложил конструкцию Р. Стирлинга в качестве холодильной машины для приготовления льда. Однако практически эта идея была реализована только через 30 лет А. Кирком в Шотландии. В 1874 г. он описал конструкцию холодильной машины с регенерацией теплоты, которая уже к этому времени проработала 10 лет. Изобретателем был сконструирован ряд холодильных машин Стирлинга для различных потребителей. Однако на своих конструкциях А. Кирку не удалось достигнуть уровня температур, характерных для криогенной техники. Во второй половине XIX в. появились двигатели внутреннего сгорания и аммиачные холодильные машины, которые практически вытеснили машины Стирлинга.

В настоящее время конструктивные разработки в основном касаются совершенствования приводного механизма и поиска конструкционных материалов для горячих цилиндров и нагревателей. Для охлаждения приемников излучения и других устройств потребовались машины с холодопроизводительностью в десятки раз меньшей холодопроизводительности выпускаемых в то время криогенных машин. В конце 1950-х гг. в США В. Гиффордом и Г. Мак-Магоном были запатентованы два типа КГМ с независимым источником сжатого газа.

В основу второго типа КГМ положена конструкция регенеративной холодильной машины, изобретенная Д. Постлом в Австралии и запатентованная в Англии в 1873 г. Оригинал представлял собой машину двойного действия, с помощью клапанов соединенную с компрессором двойного действия, в качестве рабочего тела которой использовался водород. Подобные холодильные машины предназначались для охлаждения мяса на морских судах.

В 1960 г. В. Гиффорд и Г. Мак-Магон, по существу, вторично изобрели машину. Разделив узел расширения и узел сжатия, им удалось реализовать оригинальный холодный цикл с неравновесным расширением рабочего газа и передачей энергии в окружающую среду в виде теплоты. После создания первых удачных образцов в течение года был освоен серийный выпуск КГМ Гиффорда - Мак-Магона.

Подобные документы

Особенности криогенных технологий. История физики низких температур. Технология разделения воздуха с помощью криогенных температур на основные газовые компоненты. Методы получения низких температур. Основные сферы применения криогенных технологий.

презентация [297,9 K], добавлен 05.12.2013

Особенности процесса производства и поставки оборудования фирмами-изготовителями. Общая характеристика вспомогательной техники для швейного производства, ее значение. Нетрадиционные области применения швейной машины, подходы и технические разработки.

реферат [1,6 M], добавлен 08.03.2011

Понятие, цели и принципы сертификации, системы и схемы их осуществления. Основы сертификации космической техники, нормативная база и государственное регулирование. Особенности применения технических регламентов в сфере космической техники на сегодня.

курсовая работа [21,5 K], добавлен 05.10.2011

Понятие техники. Понятие технического объекта . Техника в исторической ретроспективе. Типология техники. Границы техники. Социальные функции техники. Природа и техника. Тенденции развития современной техники.

реферат [19,9 K], добавлен 08.01.2003

Назначение детских удерживающих устройств, история их создания и основные виды. Составные части детского автомобильного кресла, характеристика исследуемого образца. Проведение патентного поиска для выявления существующих изобретений в данной области.

Министерство общего и профессионального образования

Вятский государственный университет

Кафедра электроэнергетических систем

По курсу введение в специальность

Разработал студент гр. Э-12Скулкин Д.В.

Проверила Репкина Н.Г.

1. Криогенные и сверхпроводящие линии электропередачи

2. Накопители энергии

3. Криогенная техника

4. Оценка целесообразности

Введение

Существенное уменьшение электрического сопротивления очень чистых металлов (алюминия, меди, бериллия, натрия) с понижением температуры, главное — сохранение некоторыми сплавами сверхпроводимости в сильных магнитных полях при больших плотностях тока создали принципиальные возможности для применения глубокого холода в новых сферах, из которых наиболее важное значение имеют электротехника и электроника.

Использование сверхпроводников может оказаться экономичным при создании в будущем сверхмощных электрических машин, аппаратов, линии электропередачи (ЛЭП), что представляется весьма актуальной проблемой для перспектив развития электроэнергетики. Цель научных исследований на ближайший период: изыскание новых сверхпроводящих материалов с повышенными критическими параметрами, пониженными потерями в переменных полях и создание на их основе совершенной технологии изготовления проводников (проволочных и ленточных, - пригодных для обмоток машин и аппаратов; композиционных изделий), удешевление сверхпроводящих материалов, определение областей технико-экономической целесообразности применения сверхпроводников, а также разработка конструкции сверхпроводящих машин, аппаратов. ЛЭП и пр.

1) применение очень чистых алюминия или меди, охлаждаемых жидким водородом (криогенные* машины, аппараты, линии электропередачи);

2) применение сверхпроводников, охлаждаемых жидким или сверхкритическим гелием (сверхпроводящие машины, аппараты, линии электропередачи).

1 Криогенные и сверхпроводящие линии электропередачи

Возможность применения низких температур в системах передачи электроэнергии на протяжении последних лет привлекает внимание многих исследователей.

Передача и распределение подавляющего количества электроэнергии производится по сетям переменного тока. основным элементом которых являются воздушные линии электропередачи (ЛЭП), функционирующие под высоким напряжением (в России обычно 110.220, 500).

Ввод больш* их потоков энергии в крупные города и промышленные районы посредством воздушных ЛЭП связан с серьезными осложнениями: необходимо отчуждение значительных участков земли в пригородных жилых районах, создаются помехи авиатранспорту и известная опасность для населения, возникают радиопомехи и т.п.

По этим причинам определилась тенденция к осуществлению так называемых глубоких вводов в города и промышленные районы с помощью высоковольтных подземных кабелей, которые на достаточном удалении от потребителей (5—50 км) стыкуются с воздушной ЛЭП. При больших передаваемых мощностях обычно применяются высоковольтные маслонаполненные кабели: в США максимальная мощность, передаваемая по такому кабелю при напряжении 345 кВ. достигает 500 МВ×А, а в Европе— 1000 МВ×А. Стоимость самого кабеля, а также его прокладки довольно высоки- в зависимости от режима эксплуатации ЛЭП капитальные затраты при сооружении кабельной линии на напряжение 345 кВ в 10—13 раз выше, чем при сооружении воздушной ЛЭП на те же параметры , поэтому естественны поиски других технических решений, к числу которых относится исследование возможности сооружения криогенных и сверхпроводящих линий электропередачи относительно небольшой протяженности.

Короткие сверхпроводящие кабельные линии постоянного тока могут найти применение в производствах, использующих большие токи сравнительно низкого напряжения: при получении алюминия или хлора электролизом, в мощных электропечах. более отдаленной и менее определенной перспективой представляется сооружение криогенных или сверхпроводящих ЛЭП большой протяженности: такие линии намного сложнее и дороже обычных воздушные ЛЭП и сооружение их может оказаться.

Современная электротехника требует изыскания принципиально новых решений научно-технических задач, обусловленных ростом единичной мощности энергетических блоков и необходимостью передачи огромных количеств энергии по дальним по дальним линиям электропередачи. Уже освоены энергоблоки мощностью 500 и 800 МВт, на стадии изготовления находятся блохи мощностью 1200, а для более далекой перспективы (к 2000 г.) анализируются возможности доведения единичной мощности турбогенератора до 2500-3000 МВт на базе обычной конструкции в четырехполюсном исполнении. Рост единичной мощности требует более интенсивного охлаждения, приводит к снижению КПД и увеличению относительных реактивностей

Для России с ее огромными пространствами и крайне неравномерным распределением энергоресурсов (в европейской части страны около 12% энергоресурсов, а в азиатской до 88%) первостепенное значение имеет проблема создания мощных и дальних ЛЭП.

Помимо других сложных вопросов, возникает необходимость в существенном повышении Номинального напряжения. Уже освоено напряжение переменного тока 500 кВ, испытываются воздушные ЛЭП переменного тока на 750 кВ (Конаково - Москва), а также ЛЭП постоянного тока 'на 800 кВ (Волгоград—Донбасс). В соответствии с разрабатывается комплексное электрооборудование для ЛЭП переменного тока 1150 кВ (для межсистемных связей в энергосистемах) и для ЛЭП постоянного тока на 1500 кВ протяженностью 2500 км (Экибастуз-Центр) с передаваемой мощностью 6 МВт. Напряжения 1150кВ переменного или1500 постоянного тока оказываются недостаточными для более мощных ЛЭП. Между тем мощность будущих ЛЭП из Восточной Сибири в европейскую часть России будет превышать 10 ГВт по одной цепи, что потребует повышение уровня напряжения до 2200-2400 кВ. В свете. сказанного ожидается, что в недалеком будущем (1990-2000 гг.) научно-технические возможности классической электротехники достигнут своего предела и потребуются новые решения сложных задач генерирования, преобразования и передачи электроэнергии. Применение чистых металлов, охлажденных до 15—20 К, а главное сверхпроводников представляется одним из возможных путей развития будущей электротехники больших мощностей.

2 Накопители энергии

Наличие материалов, сохраняющих свойства сверхпроводимости в сильных магнитных полях, выдвинуло интересную идею накопления энергии в магнитном поле соленоидов. Накопление энергии часто требуется для создания импульсных разрядов большой мощности при исследованиях оптических квантовых генераторов (лазеров) и опытах по расщеплению и синтезу ядер и др. Импульсное выделение энергии за короткий промежуток времени могут обеспечить заряженные конденсаторные батареи. Плотность энергии, запасенной в конденсаторной батарее, сравнительно мала (3×10 5 Дж/м 3 ); для создания мощных импульсов необходимы очень громоздкие конденсаторы. Энергоемкость аккумуляторов на три порядка больше энергоемкости конденсаторных батарей, но аккумуляторы не могут обеспечить отдачу энергии в милли- или микросекунды. Достаточные плотности энергии могут быть получены при использовании магнитного поля катушки с воздушным сердечником, но для обычных катушек это сопряжено с большими потерями мощности. В свете сказанного значительный интерес для создания мощных импульсных источников представляют катушки из жестких сверхпроводников. Энергия, заключенная в магнитном поле, на единицу объема равна 0,5m0 Н 2 ; для однородного поля напряженностью в 80 кА/см запас энергии составит около 40 МДж/м 3 . Предполагается, что жесткие сверхпроводники могут быть применены не только для создания мощных импульсных источников энергии, но ив качестве аккумуляторов энергии для покрытия пиковых нагрузок в энергосистемах. В существующих сверхпроводящих магнитных системах запасенная энергия достигает 4—б МДж. Исследуется возможность накопления энергии порядка 1013 Дж, что может оказаться уже полезным для регулирования производства электроэнергии в стране. Такой грандиозный накопитель предполагается выполнить в виде тороидальной катушки диаметром обмотки 17 м, средний радиус тороида 68 м, плотность тока 3×10 5 А/см 2 , а максимальная индукция 7 Т. Намагничивание жестких сверхпроводников приводит к сильному гистерезису, определяющему потери. При резких изменениях тока к гистерезисным потерям добавляются потери, связанные с перемещением магнитного потока. Значительны потери за счет теплопритоков, оцениваемые 0,05 Вт/м 2 при 4 К. Грубые оценки общих потерь для этого накопителя дают значение около 104 Вт на уровне 4,2 К; криогенные установки такой мощности пока еще не созданы, но их стоимость должна быть мала по сравнению со стоимостью накопителя.

При включении накопителя рассеиваемые мощности велики и необходимы меры, обеспечивающие рассасывание небольших зон нормальной проводимости в сверхпроводящем материале. При токе 105 А на провод отношение сечений стабилизирующего (5н) и сверхпроводящего (5с) материала, т. е. 5н/5с=40, а при токе 2-103 А это отношение снижается до 11. Рекомендованное значение тока 1,4×10 5 А, и каждый проводник внутри катушки должен разбиваться на 70 нитей с током в каждой примерно 2000 А.

На рис. 1 показана схема индуктивного накопителя энергии со сверхпроводящей катушкой. Сверхпроводящая катушка L заряжается при замкнутом выключателе B1 и разомкнутых выключателях В2 и В3 . Последовательное сопротивление R регулирует постоянную времени и соответственно длительность зарядки. Когда в L запасено нужное количество энергии, выключатель В3 в цепи 2 замыкается, а выключатель B1 в цепи 1 размыкается; тем самым накопитель энергии отключается от источника питания.

Сверхпроводящий выключатель В3 обеспечивает циркуляцию тока в цепи 2. Разрядку на нагрузку производят, замыкая В2 в цепи 3 и размыкая В1 . Энергия запасается при низком напряжении, высокие напряжения имеют место только при разрядке. Возможен очень быстрый разряд, но для этого необходим подходящий сверхпроводящий выключатель В3 , который должен в замкнутом состоянии обеспечить нулевое сопротивление, а при разряде размыкаться за возможно короткое время (в целях снижения потерь в В3 при разряде). Эймин и Видерхольд рассмотрели работу мощных быстродействующих сверхпроводящих выключателей с тепловым и магнитным управлением для получения коротких мощных разрядов энергии, запасенной в сверхпроводящих катушках. Авторы считают, что магнитный 'выключатель в данном случае более удобен для сверхпроводящих систем накопления энергии.

Вполне естественно, что создание крупной сверхпроводящей системы накопления энергии требует решения многих сложных задач, но первоочередная состоит в определении рентабельности подобных аккумулирующих устройств.

Подчеркивается, что наличие накопителя позволяет снизить установленную мощность электростанции, предназначенных для покрытия суточных пиков нагрузки, причем экономия капиталовложений в энергосистеме тем больше, чем значительнее флуктуации потребляемой мощности.

Модельные сверхпроводящие накопительные системы с запасенной энергией около 100 кДж созданы и испытываются. Однако пока пет достаточных оснований для оценки перспектив этого направления прикладной сверхпроводимости.

3 Криогенная техника

Развитие ракетной техники, выполнение программы космических исследований способствовали быстрому прогрессу криогенной техники, которая вышла за пределы лабораторий и превратилась в новую область индустрии. В 1959 г. начато строительство крупных установок жидкого водорода и за короткий срок создано много тоннажное производство жидкого водорода (масса 1 м 3 жидкого Н2 равна 70 кг).

Функционируют ожижители Н2 производительностью 30—60 т в сутки. За период 1961—1968 гг. производство жидкого Н2 в США возросло с 14 т до 151 т в сутки. Созданы большие хранилища жидкого Н2 ; так, на полигоне для испытании ракет в штате Невада (США) сооружено хранилище жидкого Н2 емкостью 209 м 3 (потери от испарения не превышают 0,2% в сутки). Создано сферическое хранилище жидкого Н2 из алюминия емкостью 378,5 м 3 .

Применяются транспортные СОСУДЫ жидкого водорода емкостью

5-6 м 3 с суточной испаряемостью 1,5%, а в последние годы сооружены транспортные цистерны емкостью 107 м 3 жидкого Н2 . Емкость самого крупного хранилища шарообразной формы для жидкого Н2 достигает 2850 м 3 при диаметре внутренней алюминиевой сферы 17,4 м. Еще совсем недавно получение, хранение, транспортирование и применение таких больших количеств взрывоопасного жидкого водорода, кипящего при —253 °С, казалось немыслимым; ныне жидкий водород применяется в качестве топлива верхних ступеней ракет, в пузырьковых камерах. Изучается проблема применения жидкого водорода в качестве авиационного топлива.

Не менее стремительное развитие получила техника ожижения гелия. До 1946 г. в мире насчитывалось всего 15 лабораторных ожижителей гелия, а ныне в различных странах функционирует свыше тысячи более крупных гелиевых ожижителей.

Фирмой Артур Д. Литл (США) за последние десять лет изготовлено свыше 300 ожижителей гелия различной производительности, включая ожижители на 500 л/ч жидкого гелия. Фирма Линде (США) выпускает ожижители гелия производительностью 650 и 720 л/ч. Фирма Гарднер Крайодженикс (США) изготовила ожижители гелия на 850 л/ч. Ведется разработка ожижителя гелия на 1000 л/ч. Различные фирмы Европы, Японии выпускают разные модели ожижителей гелия и рефрижераторов на уровне температур 2—15 К. В России производятся и разрабатываются ожижители гелия и рефрижераторные установки различной холодопроизводительности. Общее количество жидкого гелия, получаемое в США, оценивается в 12000 м 3 в год. В ряде случаев признано целесообразным сжижать гелий в целях уменьшения затрат на его дальнее транспортирование к потребителям (по аналогии с транспортом жидкого кислорода). Жидкий гелий транспортируется в автоцистернах, вмещающих до 20000—40000 л жидкого гелия В США практикуется также перевозка жидкого гелия воздушным путем в специальных подвесных сосудах емкостью 500, 1000 и 8800 л. Заправка автоцистерн производится из стационарных хранилищ жидкого гелия; так, для хранения жидкого гелия, вырабатываемого ожижителем производительностью 850 л/ч, изготовлена стационарная емкость на 121 000 л, снабженная высоковакуумной изоляцией и экранированная жидким азотом. Транспортные цистерны различной емкости рассчитаны на рабочее давление до 0,8 МПа, что позволяет перевозить жидкий гелий без потерь в течение 8 суток; на месте потребления испарившийся гелий закачивается в баллоны под давлением до 20 МПа. Сжижение больших количеств гелия, его хранение и перевозка в сосудах различной емкости с испаряемостью 0,5—1% в сутки подтверждает большой прогресс, достигнутый за последние два-три десятилетия криогенной техникой, ведь речь идет о жидкости с нормальной температурой кипения —269 °С и обладающей крайне низкой скрытой теплотой испарения — всего 2,5 кДж/л (0,6 ккал/л) жидкого гелия.

В 1950 г. продукция криогенной техники США оценивалась в 400 млн. долл., а к концу 1970 г. она превысила 1 млрд. долл. Основные научные и инженерные проблемы современности: управляемый термоядерный синтез, физика высоких энергий, магнитогидродинамический способ преобразования энергии. космонавтика, электроника, электротехника требуют применения холода на уровне 4—70 К.

4 Оценка целесообразности

При технико-экономической оценке целесообразности применения холода в электротехнических устройствах, использующих очень чистые металлы, следует сопоставить выгоду, обусловленную снижением активного сопротивления р. с энергетическими затратами на получение холода при соответствующей температуре.

С понижением температуры затраты на единицу произведенного холода быстро возрастают, а поэтому оптимальная температура охлаждения проводников отнюдь не равна температуре, при которой сопротивление r проводника минимально. В упрощенном виде задача сводится к определению температуры, соответствующей минимальному коэффициенту

где Т—оптимальная температура .хладагента (в идеальном случае—проводника); рт и рзоок — электрическое сопротивление металла при температуре 300 К; h— КПД холодильного цикла (по отношению к циклу Карно).

Создание жестких сверхпроводников, характеризующихся высокими значениями I и Н , вызвало повышенный интерес к проблеме использования сверхпроводимости в электротехнике и электронике, что нашло выражение в публикациях на эту тему.

Проявляемый многими энтузиазм пока не подкреплен достаточным количеством опытных работ, результатами испытаний и представляется несколько преждевременным.

Бесспорно, однако, что возникла новая ветвь технической физики — прикладная сверхпроводимость, которая уже приобрела большое значение для получения сильных магнитных полей в больших рабочих объемах. Не менее очевидно, что прикладная сверхпроводимость создает принципиальные предпосылки для анализа и опытного изучения новых путей научно-технического прогресса электротехники и электроники.

Габариты н масса криогенных установок, удельные энергозатраты на производство холода при 4,2—15 К. надежность работы в длительном режиме пока еще не соответствуют высоким требованиям будущей криогенной электротехники. Технико-экономическая целесообразность создания криогенной электротехники определяется также значениями теплопритоков н внутренних тепловыделений, которые должны быть предельно снижены, в частности, путем усовершенствования теплоизоляции, конструкции токовводов и др.

Неоднократно подчеркивалось, что необходимо активно проводить исследования по созданию принципиально новых видов электрооборудования — опытных образцов турбогенераторов, электродвигателей и силовых промышленных трансформаторов на основе сверхпроводящих материалов.

Демако — специалист по криогенной инфраструктуре. Сорок лет назад наша компания сильно увлеклась этой специализированной областью, эта страсть с тех пор только возросла. Но как именно работает криогенная техника? Что такое криогенные газы, как достигается сверхнизкая температура, какие риски и в каких отраслях промышленности криогенная техника используется больше всего? Вы можете прочитать все это и многое другое на этой странице.

Что такое криогенная технология

Известная жидкость, которая меняет свое состояние при охлаждении, — это вода. При температуре 0 градусов Цельсия вода превращается из жидкости в твердое вещество, известное как лед. Однако, это не криогенная техника. О криогенике мы говорим только тогда, когда достигается температура -160 градусов Цельсия или ниже. Это температуры, при которых газы становятся жидкими; данный метод используется в различных отраслях промышленности.

Температура, необходимая для сжижения газа, варьируется от одного газа к другому. Например, кислород разжижается при температуре минус 183 градуса Цельсия, в то время как гелий требует температуры не менее минус 269 градусов Цельсия.

Как достигается криогенная температура?

Для достижения температуры замерзания необходимы сложные технологии. В большинстве случаев для генерации криогенных температур используются 4 различных метода:

1. Тепловая проводимость

Тепловая проводимость является, пожалуй, наиболее знакомым методом. При контакте двух продуктов или материалов тепло передается от самого горячего продукта к самому холодному. Этот же принцип применим и к криогенным температурам. Крайний холод передается путем контакта газа, жидкости или твердого вещества с криогенной жидкостью. В результате этого газ, жидкий или твердый, также достигает желаемой криогенной температуры.

2. Испарительное охлаждение

Атомы или молекулы имеют меньше энергии в жидкой форме, чем в газообразной. Во время испарения жидкого продукта атомы или молекулы, находящиеся на поверхности, получают из окружающей жидкости достаточную энергию, чтобы перейти в газообразное состояние. Оставшаяся же жидкость, напротив, удерживает меньше энергии, что делает ее холоднее. Таким образом, вызывая процесс испарения, можно добиться охлаждения жидкости.

3. Охлаждение за счет быстрого расширения

Третий метод — использование эффекта Джоуль-Томпсона. Это включает в себя охлаждение газов путем резкого увеличения объема или одинаково быстрого перепада давления. Этот метод широко используется при сжижении водорода и гелия.

4. Адиабатическое размагничивание

Четвертый и последний метод в основном используется для охлаждения жидкого гелия и включает в себя парамагнитные соли для поглощения тепла. Парамагнитную соль можно рассматривать как огромное количество маленьких магнитов, которые при размещении на сильном магнитном поле и обработке электромагнитом генерируют или используют энергию. Поглощая энергию с этими материалами из газа, газ становится холоднее и холоднее.

История криогенной технологии

Появляется все больше и больше жидких газов

Когда компания Demaco была впервые представлена в криогенной отрасли около 1985 года, это была относительно новая область специализации. Однако криогенная техника получила широкую известность лишь в XIX веке, так как к тому времени все больше и больше газов можно было успешно сжигать.

Все началось еще в 1877 году, когда Кейлет и Пикте преуспели в разжижении кислорода. Примерно в это время эксперименты шли полным ходом, и вскоре появились жидкие версии других газов. Например, в 1884 году водород стал первым газом, преобразованным в водяную пыль. В 1892 году сэр Джеймс Дьюар разработал вакуумно-изолированный сосуд для хранения криогенных жидкостей, что облегчило работу со сжиженными газами.

В последующие годы специалистам удалось сжижить все большее количество газов, в том числе последний в очереди — гелий. Впервые жидкая форма этого газа была использована в 1908 году.

Криогенные методы в различных отраслях промышленности

Тем временем все больше отраслей промышленности открывали для себя полезность криогенных технологий. Например, в 1961 году криохирургия впервые практиковалась в США. Ученые обнаружили, что медленное охлаждение может разрушить нездоровые человеческие ткани. В Соединенных Штатах для этой цели использовался жидкий азот, а несколько лет спустя врачи в Южной Африке также использовали этот метод. Однако в Южной Африке вместо жидкого азота использовался окись азота.

Медицинская и аэрокосмическая отрасли являются лишь примерами отраслей, в которых криогенная технология используется уже давно. Криогенная техника также долгое время занимала видное место в научных исследованиях, морской промышленности, а также в массовом производстве сжиженных газов в установках разделения воздуха.

Узнайте больше об отраслях, в которых используются криогенные технологии.

Читайте также: