История электродуговой сварки доклад

Обновлено: 08.07.2024

С электрическими явлениями в природе человек познакомился очень давно. Такими явлениями были: гроза; способность янтаря, натертого шерстью, притягивать мелкие частички различных веществ; с древних времен были известны людям и некоторые свойства природных магнитов и т. д.

Вольтова дуга Петрова В.В.

Весна 1802 г. Петербург. В большой комнате, сплошь заставленной физическими приборами, сидит человек. Перед ним на скамеечknigapetrovке со стеклянными ножками на небольшом расстоянии друг от друга уложены в одну линию три уголька. Пройдет каких-нибудь несколько минут, и эти маленькие кусочки обыкновенного древесного угля произведут целую революцию в науке. Но этого, вероятно, тогда еще не мог предвидеть и сам экспериментатор талантливый физик Василий Владимирович Петров, много лет посвятивший изучению электропроводимости различных веществ.

Он берет в руки крайние угольки и присоединяет их друг к другу. И тут происходит чудо: между кусочками угля вспыхивает яркое пламя. Необычайность этого явления поразила ученого — ведь до сих пор физики различных стран мира, располагая небольшими гальваническими батареями, могли наблюдать только более или менее мощные искровые разряды, но никогда не получали электрической дуги. Петров начинает тщательное изучение этого необычного свечения, экспериментируя со всевозможными материалами.

Когда в 1799 г. итальянский физик Александра Вольта открыл вольтов столб, многие увидели в этом возможность получать электрический ток. О вольтовом столбе очень быстро узнали и в Лондоне, и в Париже, и в Петербурге. Началось увлечение изучением гальванических явлений. Однако практически это открытие долго не находило никакого применения. Петров, отлично понимая преимущества источника тока высокого напряжения, построил огромную гальваническую батарею, состоящую из 2100 медноцинковых элементов. Ее электродвижущая сила была около 1700 вольт. Всесторонне исследовав свойства этой батареи как источника электрического тока, ученый убедился, что действие ее основано на химических процессах, происходящих между металлами (медь—цинк) и электролитом. В качестве последнего служил раствор нашатыря, которым пропитывались бумажные листки, проложенные между медными и цинковыми кружками. Такая мощная установка позволила ученому производить эффективные опыты с электричеством, результатом которых стало гениальное открытие электрической дуги.

Рис. 6. Снимок двух страниц из книги В.В. Петрова, где он сообщает о своих первых наблюдениях над вольтовой дугой.

Электрогефест Н.Н. Бенардоса

Рис. 7. Бенардос Н.Н.

Николай Николаевич Бенардос родился 26 июля (7 августа) 1842 года через восемь лет после смерти профессора В.В. Петрова, в деревне Бенардосовка на Херсонщине (ныне село Мостовое Николаевской области). С ранних лет он проявил интерес к различным ремеслам, особенно к технике. И хотя по настоянию отца, полковника в отставке, ему пришлось поступить на медицинский факультет Киевского университета, до конца он там не доучился и перешел в Московскую земледельческую и лесную академию (ныне Тимирязевская сельскохозяйственная академия).

В 1869 году Н.Н. Бенардос поселился в заштатном городке Лух Юрьевского уезда Костромской губернии. Он построил в имении матери механические мастерские и занялся воплощением своих изобретений, испытаниями и усовершенствованием их.

Рис.8. Поселок Лух Ивановской области

Более 120 оригинальных изобретений сделал Н.Н. Бенардос, многие его идеи не потеряли своего значения и сейчас. Диапазон изобретений поразителен: железные бороны и углубители, скороварки и молотильные машины, паровые ножницы и пневматическая поливалка, пароходные колеса с поворотными лопастями и охотничьи лодки, замки и краны, турбины для гидроэлектростанций и пушка для метания канатов на терпящий бедствие пароход, летательные аппараты и станки для обработки металла и дерева, пневматические и вагонные тормоза и ветряной двигатель.

Большое количество изобретений сделал он в области электротехники. И самым важным из них, принесших ему мировую славу, явился разработанный им в 1882 г. способ электродуговой сварки, названный электрогефестом. Металл расплавлялся дугой, горящей между угольным электродом, закрепленным в специальном держателе (рис.2.5), и изделием, подключенным к полюсам источника тока.

Рис.9. Держатель Н.Н. Бенардоса для ручной дуговой сварки угольным электродом

Рис. 10 . Поселок Лух. Краеведческий музей. Фрагмент экспозиции, посвященной жизни и деятельности Н.Н.Бенардоса

При этом между генератором и дугой подключалась батарея аккумуляторов. Генератор работал непрерывно, заряжая аккумуляторы, и в момент возбуждения дуги между электродом и металлом энергия подавалась в дугу в большом количестве. Однако такой источник питания был, конечно, далек от совершенства. В результате напряженного труда к лету 1885 г. Н.Н. Бенардосу удалось полностью, в деталях разработать технологию сварки стали и чугуна и аппаратуру для сварки, успешно провести испытания. В 1885 году 6 июля он обратился в Департамент торговли и мануфактур России с прошением о выдаче ему привилегии на "Способ прочного скрепления металлических частей и их разъединения непосредственным воздействием электрического тока". На этот процесс Н.Н. Бенардосу были выданы патенты во Франции, Бельгии, Великобритании, Германии, Швеции, позже в Италии, США, Австро-Венгрии, Дании и других странах.

В 1886 году в столице России было организовано первое в мире специализированное научно-производственное объединение по электросварке - "Электрогефест". Сам Н.Н. Бенардос был здесь одновременно и ученым-исследователем, и конструктором аппаратуры, и рабочим-сварщиком.

С 1886 года началось практическое применение дуговой сварки в мастерских железных дорог и на других предприятиях не только для ремонта, но и для изготовления различных металлических изделий.

"Электрогефест" успешно применяли и за рубежом. К середине 90-х годов XIX века новый технологический процесс был внедрен более чем на 100 заводах Западной Европы и в США, электросварку начали применять не только для вспомогательных ремонтных работ, но и как основной технологический процесс производства новых металлических изделий.

Рис. 11. Славянов Н.Г.

Создателем нового направления в производстве металлических конструкций стал русский инженер Н.Г. Славянов. Способ электросварки угольным электродом Н.Н. Бенардоса еще только начинал свое триумфальное шествие по миру, когда на одном из заводов промышленного Урала электрическая дуга загорелась между изделием и стальным стержнем-электродом.

Николай Гаврилович Славянов родился 23 апреля (5 мая) 1854 года в Задонском уезде Воронежской губернии. Окончив с золотой медалью гимназию в Воронеже, он в 1872 году поступил в Петербургский Горный институт. Получив специальность инженера-металлурга в 1877 году, Н.Г. Славянов уехал работать на казенный Воткинский горный завод смотрителем механических фабрик. В 1883 году он был назначен управителем орудийных и механических фабрик Пермских пушечных заводов в Мотовилихе. С 1888 года стал там горным начальником, а с 1891 года и до конца жизни занимал должность горного начальника (директора) Пермских пушечных заводов.

Славянов критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Сварка сталей, содержащих легирующие компоненты и примеси, не всегда получалась удачной, потому что в шов попадали оксидные включения, в нем скапливались сера и фосфор; металл выгорал и становился хрупким в месте сварки.

Рис. 12. Диплом об окончании Горного института Н.Г. Славяновым.

Н.Г. Славянов заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым изделием. Но самое главное то, что сварочная ванна была защищена слоем шлака - расплавленного металлургического флюса. Такой процесс повышал качество наплавленного металла при сварке.

Н.Г. Славянов разработал специальный сварочный генератор на 1000 А, заменивший аккумуляторную батарею Бенардоса.

К концу 1880-х годов в европейских странах и США быстрыми темпами развивается машиностроение, судостроение, энергетика. Растет масса стальных отливок. Все дороже обходится брак: трещины, раковины, поры. Из-за этого массивные детали идут на переплав. Это происходит повсюду, в том числе и в Перми, и Н.Г. Славянов начинает применять свой новый способ для исправления дефектов литья, ремонта деталей паровозов, паровых машин, зубчатых колес и т. д.

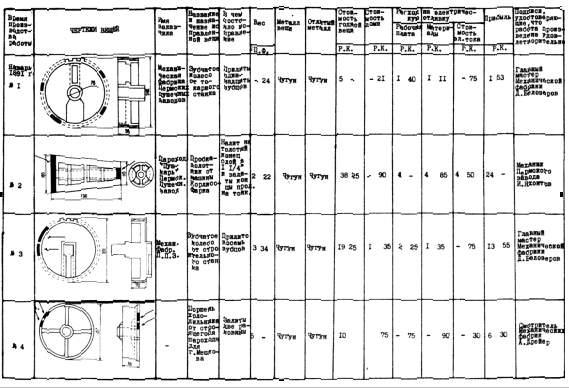

О масштабе решаемых задач в некоторой степени можно судить по сведениям, приведенным на рис. 15. Только за три с половиной года на Мотовилихинском заводе было выполнено более 1600 работ по сварке и наплавке ответственных изделий.

Способ Славянова получил диплом первой степени и золотую медаль на Всемирной выставке в Чикаго в 1893 году за удивительный экспонат из России - металлический двенадцатигранный стакан высотой 210 мм. Николай Гаврилович наварил на сталь один за другим электроды из бронзы, томпака (сплав меди с цинком), никеля, стали, чугуна, нейзильбера (сплав меди с цинком и никелем).

Рис. 13. Почетный диплом, присужденный

Н. Г. Славянову на всемирной выставке в Чикаго (1893 г.)

Рис. 14. Стакан Славянова демонстрировавшейся на Всемирной электротехнической выставке в г. Чикаго (1893 г.)

Сделанный из этой многослойной заготовки стакан массой 5330 граммов представлял сразу всю гамму конструкционных металлов того времени.

Большое внимание Н.Г. Славянов уделял механизации и автоматизации дуговой сварки. Он изготовил и опробовал первый в мире сварочный полуавтомат, элементы которого использованы и в современных автоматических сварочных головках. Постоянство длины дуги в определенных пределах оплавления электрода поддерживалось двумя соленоидами, втягивающими железный сердечник и обеспечивающими автоматическую подачу электрода.

Внимание, которое Н.Г. Славянов придавал проблеме автоматического регулирования длины сварочной дуги, свидетельствует о его блестящей технической прозорливости: он предвосхитил применение механизмов для регулирования длины электрической дуги, имеющих большое значение и в современной технике автоматической сварки.

В 1891 году Н.Г. Славянов запатентовал свое изобретение во Франции, Германии, Великобритании, Австро-Венгрии, Бельгии, а в 1897 году - в США.

В России дальнейшее развитие нового технологического процесса электродуговой сварки столкнулось с существенными трудностями: электротехническая промышленность страны была очень слабой. Применение электросварки постепенно сокращалось, а со смертью ее создателя практически прекратилось вовсе.

В то же время необходимо отметить, что новый технологический процесс. Предложенный Славяновым, не всегда обеспечивал не высокое качество соединений, так как плавление стали в дуговом разряде сопровождалось выгоранием углерода, марганца и кремния, при этом сварной шов мог насыщаться кислородом, азотом и водородом. Сварка применялась при изготовлении второстепенных металлоконструкций и неответственных изделий. Сварку поддерживали только отдельные энтузиасты. Удачно найденные решения внедрялись в практику, развивались, служили очередной ступенькой для дальнейшего подъема сварочного производства.

Рис 15. Выписка из "Ведомости о работах, произведенных с помощью электрической отливки горного инж. Славянова в Пермских Пушечных заводах

Покрытые электроды О. Кельберга

Среди таких ступеней была и идея шведского инженера О. Кельберга. Он предложил покрывать металлические плавящиеся электроды термостойкими неэлектропроводными материалами. И хотя тугоплавкое покрытие нужно было Кельбергу, чтобы выполнить сварку в потолочном положении (предотвратить стекание электродного металла), оказалось, что оно в некоторой степени защищает расплавленный металл от кислорода и азота воздуха. В 1917 году американские ученые О. Андрус и Д. Стреса изобрели новый электрод. Их стальной стержень был обернут полосой бумаги, приклеенной силикатом натрия - жидким стеклом. Бумага стала источником дыма, оттеснявшего воздух из зоны сварки. Обнаружилось еще одно интересное свойство новой обмазки - дуга возбуждалась сразу, с первого касания и не гасла, как обычно, при незначительном удлинении. Сказалось присутствие в обмазке натрия.

Совместными усилиями изобретателей многих стран велись исследования с целью улучшения качества металла шва. И к концу 20-х годов прошлого века электроды с обмазкой уже содержали специальные газообразующие вещества, оттесняющие воздух из зоны сварки; легирующие вещества, которые улучшали состав и структуру металла шва; шлакообразующие компоненты, которые защищали расплавленный и кристаллизующийся металл от взаимодействия с воздухом; и, наконец, стабилизирующие вещества с низким потенциалом ионизации. Изменяя состав компонентов покрытия, можно было получать электроды со специальными свойствами.

Первые крупные сварочные работы в России возобновились и были выполнены под руководством В.П. Вологдина. На Дальзаводе (судоремонтный завод) он организовал в 1920 году сварочный участок, на котором ремонтировали детали и узлы судов, изготавливали паровые котлы, буксирные катера. На станции Большой Невер по проекту Вологдина впервые был построен сварной резервуар для хранения нефтепродуктов, начали строить сварные суда (первым было судно "Седов"), крупные доки, морские траулеры и т. п.

Первые сварочные трансформаторы

В 1923 году на принципе намагничивающей параллельной и размагничивающей последовательной обмоток возбуждения В.П. Никитиным, К.К. Хреновым и А.А. Алексеевым были разработаны генераторы СМ-1, СМ-2, СМ-3 (рис.2.6).

Рис.16. Электросварочный агрегат с генератором СМ-2

Рис.17. Схема трансформатора Никитина

В 1924 году В.П.Никитин разработал сварочный трансформатор СТН.

Для небольших сварочных токов Никитиным был сконструирован трансформатор с внутренним реактивным сопротивлением (рис.2.7), представляющий собой комбинацию трансформатора и реактивной катушки.

К концу 30-х годов были сформулированы три принципа регулирования тока в сварочных трансформаторах: с несколькими выводами (рис.2.8,а), с магнитным шунтом (рис.2.8,б) и с регулируемым воздушным зазором (рис.2.8,в); каждая из схем имеет несколько отличающихся статических вольт-амперных характеристик.

Выпуск этого оборудования стал производиться серийно на заводе "Электрик" (г. Санкт-Петербург).

В 1928 году заводом им. Г.И. Петровского стали выпускаться серийно покрытые электроды для ручной дуговой сварки.

С началом индустриализации нашей страны роль электросварки проявилась в полном объеме. Без нее не удалось бы невиданными темпами построить Магнитку, Кузнецк, Днепрогэс. В эти годы ученый, специалист в области мостостроения академик Евгений Оскарович Патон сумел оценить все, что может дать сварка. Он организовал в Киеве при Академии наук УССР лабораторию, поставившую перед собой ясную и четкую цель широкого применения электросварки вместо клепки в самых различных отраслях промышленности. В январе 1934 года на базе этой электросварочной лаборатории был создан Институт электросварки, который в настоящее время носит имя его организатора - Е.О. Патона.

Рис.18. Схемы трансформаторов с различными системами регулирования и соответствующие вольт-амперные характеристики

В период с 1934 по 1941 год под руководством Е.О. Патона и при его непосредственном участии был выполнен цикл исследований в области проблем прочности сварных конструкций, их расчета и надежности. В результате систематических работ по изучению металлургических и электротехнических процессов дуговой сварки был разработан способ сварки под флюсом. Дальнейшие работы по сварке, выполненные в Институте электросварки им. Е.О. Патона, принесли институту всемирную известность.

"СВАРКА - ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ" - В.В. Пешков, А.Б. Коломенский, В.А. Фролов, В.А. Казаков, под редакцией д-ра техн. наук В.А. Фролов Воронеж 2002

История сварки насчитывает несколько десятилетий, этот технологический процесс неразрывно связан с периодом, когда люди впервые начали добывать разные металлы, железо. Еще в давние времена люди применяли горячие методы для выплавки разных изделий из стали, они ее раскаляли, размягчали и формировали из нее уникальные приспособления.

Первые сварочные приборы разрабатывались несколько веков назад, и, наверное, мало, кто мог подумать, что за этот период будут достигнуты такие высоты. В настоящее время под понятием сварка подразумеваются разные процессы и виды технологий, используемое оборудование, материалы и другие важные критерии.

Предыстория сварки

История каждой технологии, включая сварку, должна рассматриваться с процессами, которые происходили в разные периоды. Каждая из них изначально обладает предпосылками возникновения, процессом развития, который проходит сквозь призму истории. Все это включает знаменательные события, значимые имена ученых, открытия, перспективы последующего развития.

История развития сварки насчитывает несколько столетий, она появилась еще в древности. Впервые ее стали использовать в VIII-VII веке до н. э. В то время люди создавали разнообразные орудия труда, для них они применяли разные материалы, включая металл, который всегда был в природе в виде самостоятельного материала. Они пытались изменить его форму, соединяли по кусочкам.

В то время применялись такие металлы, как золото и медь. Поскольку они обладают мягкой структурой, то для изменения формы применялись камни, физическая сила. Этот процесс относится к холодному виду сварочных работ.

Позднее люди стали добывать другие металлы - бронзу, свинец. Постепенно стала применяться термическая обработка, во время которой производился подогрев отдельных компонентов. Она позволяла изготавливать изделия большого размера. А литье применялось для производства совершенных конструкций.

История возникновения сварки характерна тем, что в древний период люди началась активная добыча железа. Это произошло около трех тысяч лет назад. В настоящее время этот процесс выглядит просто - для отделения металла из руд применяется плавка. Но вот в древнее время было все совсем по-другому, потому что в том время плавить не умели.

В древние времена из железной руды добывали смесь с содержанием частиц железа. Также в ней присутствовали другие элементы - уголь, шлаки и другие. Но через определенный промежуток времени ковкой из нагретой смеси люди смогли отделить железо и другие компоненты, но по отдельности.

Краткая история сварки

Чтобы понять основные этапы развития и становления стоит рассмотреть историю сварки, которая кратко рассказывает об открытиях в данной области. Она своей начало берет с 1802 года, в этот период ее изучением активно занимался русский ученый и профессор физики В. В. Петров.

И если поискать в интернете ответ на вопрос, в каком году изобрели сварку с использованием электрической дуги, то выйдут 1802-18004 года. Именно этому ученому принадлежит данное изобретение. И уже в 1881 году русский изобретатель Н. Н. Бернадос начал ее применять при соединении металлов с использованием присадочной проволоки.

Более подробно об основных открытиях и ученых будет рассказано в следующем разделе. Но все же следует для начала выделить главных основоположников сварки - В. П. Никитин, Д. А. Дульчевский, К. М. Новожилов, Г. З. Волошкевич, К. В. Любавский, Е. О. Патонов. Все они активно занимались исследованием сварочной технологии, открыли множество уникальных технологий, которые до сих пор активно применяются на производствах.

Важные открытия

История развития сварки и сварочного производства имеет множество открытий и этапов развития. За несколько веков существования технология претерпела сильные изменения, которые сделали ее востребованной и передовой. В настоящее время ни одно производство, промышленное предприятия не обходится без применения сварочных работ.

Прорыв в технологии сварочного производства произошел при промышленном перевороте. В это время совершались важные открытия в области электричества, и в результате этого ученые того времени коснулись и сварки. Они ее внимательно изучили и смогли тесно связать ее с электричеством.

В поисках ответа на вопрос кто изобрел сварку, стоит коснуться 1802 года. В этот период русский физик Василий Владимирович Петров смог открыть возможность использования в практических целях электрической дуги. Открытие стало знаменательным событием в деятельности ученого и физика-экспериментатора. Оно в последующий период стало использоваться в качестве прототипа всех сварочных устройств.

Когда появилась сварка точно ответить нельзя, потому что процесс ее появления зарождался постепенно. В 1821 году Сэр Гемфри Дэви проводил многочисленные исследования с использованием электрической дуги. А его ученик, Майкл Фарадей занимался усиленным исследованием электричества и магнетизма, а именно связи между ними. А в 1830 году он смог открыть электромагнитную индукцию.

А кто изобрел сварку угольным электродом? Это открытие также относится к русскому инженеру и изобретателю Николаю Николаевичу Бенардосу. Он смог разработать электродуговую сварочную технологию, во время которой предполагалось использование угольных и металлических электродов. Ученый стал основоположником идеи электродуговой сварки с металлическим стержнем с использованием переменного тока, сварки с наклонным электродом, а также технизации сварочного процесса.

В каком году появился сварочный аппарат? Появление первого прибора приходится на период в 1881-1882 году. Именно в это время проводились многочисленные исследования и открытия, на основе которых и было разработано первое сварочное оборудование.

Но все же многих интересует, кто именно изобрел сварочный аппарат? Первое время над этим работал русский инженер Бенардос, но затем данным вопросом занялся Славянов Николай Гаврилович. В 1882 году он смог создать первое сварочное оборудование и электроды. Он запатентовал сварку, только после этого данная технология стала применяться в других странах.

Инженер проводил следующие работы:

- устранял признаки брака, возникающие во время литья деталей;

- восстанавливал части паровых турбин;

- заваривал изношенные детали.

Особенности развития технологий в новое время

После появления газовой сварки, они сразу же начала занимать лидирующие позиции, ее востребованность наблюдалась вплоть до 30-х годов. Технологию особенно усиленно использовали в годы Первой мировой войны.

Последующее развитие связано с ученым и инженером Евгением Патоном. Он организовал первый институт сварки в 1929 году. В этот период развитие сварочных процессов происходило под его руководством. Во время Великой Отечественной войны новые методы использовались в оборонной промышленности. Проводилась усиленная разработка новых видов флюсов, электродов для изделий с толстыми стенками. Их применяли при изготовлении военной техники - танков, оружия, бомбардировщиков и их оснащения.

В поисках ответа на вопрос кто придумал сварку металлов стоит остановиться на ученом Патоне. Именно он смог разработать данные методы сваривания порошкового, шлакового, контактного вида в жидкой и разряженной среде. В это время для защиты соединения стали применяться инертные газы. В 1940 году впервые стали применять электроды с покрытием из вольфрама, а поддержание электрической дуги осуществлялось с использованием гелия.

В связи с тем, что для сваривания реактивных металлов и алюминия необходимы более чистые инертные газы, в 1946 году стали применять аргон. Он является наиболее чистым и безопасным инертным газом для сварочных работ.

В 1960 году появилась новая технология сварки с применением нескольких стержней. Ее принцип состоял в следующем: две или более сварочные проволоки подаются в область сварочной ванны. Во время этого процесса они могут применяться в виде присадки, но одновременно с этим они прибывают под электрическим напряжением. Благодаря этому технологическому процессу можно существенно повысить скорость плавления металла, а также улучшить свойства эксплуатационной жидкости.

Современные виды сварки

Развитие сварки в современности вывело данную технологию на новый уровень. В этот период были созданы новые виды сварочных работ, во время которых применялось оборудование с разными функциями. Ученые смогли разработать технологии, которые можно было применять для сваривания конструкций их разных металлов.

Электрическая дуговая сварка

Это первая сварка, которая и сейчас считается востребованной. Ее используют на разных производственных предприятиях для изготовления металлических конструкций. В настоящее время она считается самой распространенной, доступной и дешевой.

Электрошлаковая сварка

Эта технология является новейшим методом сваривания, который используется для изготовления крупногабаритных изделий. Зачастую он применяется при производстве судовых конструкций, котлов, изделий для железных дорог и других элементов.

Во время сварочных работ разряды электрического тока пропускаются через шлак. Образование шлака происходит при расплавлении флюса, и он считается главным проводником электрического тока. В результате прохождения разрядов электрического тока через шлак происходит образование теплоты.

Электрошлаковая сварка бывает двух типов:

- с использованием трех электродных проволок;

- с применением электродов, которые имеют большое сечение.

Контактная и прессовая сварка

Контактная сварка считается старым методом. Его основоположником является Уильям Томпсон. Изначально данная технология была распространена в США, позднее она появилась в России. В период, когда она начала применяться, в нашей стране начала активно развиваться научно-исследовательская сфера.

Контактная сварочная технология разделяется на следующие разновидности:

- Стыкового типа. Во время нее проводится сваривание изделий по всей плоскости их касания при помощи нагревания.

- Точечного вида. Соединение деталей проводится в одной или нескольких точках в одно время.

- Рельефная. Сваривание изделий производится в одной или нескольких точках, они имеют выступы в виде рельефов.

- Шовная. Осуществляется сваривание элементов швом.

Прессовая технология или сваривание давлением - это сваривание металлических заготовок без их расплавления. Во время нее осуществляется деформирование с использованием силового воздействия.

Газовая сварка и резка

Газовая сварка сопровождается расплавлением металла. Для этих целей применяются специальные горелки, в которых происходит сжигание горючих газов. Впервые газовые горелки были изобретены во Франции. Для их работы применялась смесь с кислородом и водородом.

Виды лучевой сварки

Лучевая сварка считается новым методом, который появился в современный период. Новейшие исследования ученых в области оптики, квантовой физики смогли выделить виды данной технологии, основанные на энергии ионных и фотонных лучей.

К основным видам лучевой сварки относят:

- Электронно-лучевая. Источником теплоты является электронный луч. Процесс сваривания протекает в специальных установках - в вакуумных камерах.

- Лазерная. В качестве источника тепла применяется лазерный луч. Этот вид обладает отличительными качествами - экологической безопасностью, при проведении технологии отсутствует механическая обработка, высокой скоростью сварочного процесса, высокой стоимостью сварочного оборудования.

- Плазменная. Для источника тепла применяется струя из плазмы, а точнее дуга, которую получают при помощи плазмотрона. Плазмотрон может оказывать два вида действия - прямое и косвенное.

Роль сварки в современном мире

Рассматривая ответы на важные вопросы - когда изобрели сварку, кто придумал электрическую сварку, стоит обратить внимание на роль этой технологии в современном мире. В настоящее время активно развиваются лазерные разновидности сварочного процесса.

Не так давно была открыта технология высококачественного соединения металлов. Появляются новые композитные материалы, стало востребованным использование алюминия, нержавеющих сталей, цветных металлов. В период современности произошло усиленное развитие сварочного оборудования, появились новые приборы с широкими функциями, возможностями.

В современности широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология. При помощи нее можно производить любые виды соединений - стыковые, угловые, тавровые, внахлест;

- газовая. При помощи нее в послевоенное время начали изготавливать всевозможные конструкции. В наше время эту технологию применяют для изготовления трубопроводов, которые пролегают на дальнем расстоянии от источников тока;

- полуавтоматическая. Эта технология ускоряет процесс соединения элементов. Она имеет высокую точность, снижает риск образования соединения низкого качества;

- электродуговая сварка. Всегда была и остается востребованной технологией, которую используют на разных производственных предприятиях, заводах.

В период современности произошли некоторые изменения - поменялись источники питания, усовершенствовались держатели, но все же принцип горячего соединения остался таким же.

Если внимательно изучить вышеизложенную информацию, то можно будет найти ответы на важные вопросы - когда появилась сварка металлов, и кто придумал сварочный аппарат. Стоит учитывать, что данная технология появилась еще в древнее время, ее применяли для изготовления приспособления для труда, оружия и других необходимых изделий.

История развития имеет множество этапов, которые проходили в разное время вплоть до современности. Многочисленные исследования, открытия смогли разработать уникальные методы, которые в настоящее время активно используются на предприятиях и производствах.

Интересное видео

Развитие электрической дуговой сварки

Сущность способов электрической дуговой сварки, созданных в результате работ талантливых инженеров-изобретателей Н. Н. Бенардоса и Н. Г. Славянова, остается неизменной до наших дней и может быть охарактеризована следующим образом: электрическая дуга, образующаяся между электродом и соединяемыми частями изделия, своим теплом оплавляет основной материал изделия и расплавляет подаваемый в зону пламени дуги электрод — присадочный материал, который в виде капель расплавленного металла заполняет место соединения и сплавляется с основным металлом изделия. Общее тепловыделение дуги при этом регулируется путем подбора соответствующего режима, основным параметром которого является ток.

В практическом применении в способы вносились и вносятся многочисленные усовершенствования, не меняющие существа процессов, но повышающие их практическую ценность. Развитие созданных способов сварки шло вместе с развитием энергетических основ сварочной техники в направлении повышения качества и производительности сварочных работ.

Основными условиями, способствовавшими этому развитию, были:

обеспечение устойчивой работы дуги ;

получение надлежащего качества и прочности соединения.

Первое условие было выполнено путем создания источников тока, обладающих характеристиками, определяемыми свойствами электрической дуги в условиях сварки.

Дуга как основной источник нагрева и потребитель энергии при сварке характеризуется динамической нагрузкой, при которой в промежутки времени, измеряемые сотыми долями секунды, в цепи дуги происходят резкие изменения электрического режима.

Плавление электрода и переход металла с электрода на изделие вызывает резкие колебания длины дуги и повторяющиеся через очень малые промежутки времени короткие замыкания источника питания дуга (до 30 раз в секунду). Ток и напряжение при этом не сохраняют постоянного значения, а имеют мгновенные изменения от некоторого значения до максимального и обратно.

Подобные резкие изменения нагрузки нарушают состояние равновесия системы электрическая дуга - источник тока. Для того, чтобы дуга могла гореть длительно при определенной величине тока, не угасая и не переходя в другие формы электрического разряда, необходимо, чтобы источник тока, питающий дугу, быстро реагировал бы на происходящие изменения в режиме дуги и обеспечивал бы ее устойчивую работу.

В начале развития электросварочного машиностроения это осуществлялось путем применения балластных сопротивлений, включаемых для ограничения тока и успокоения дуги последовательно в главную цепь электрических машин. В дальнейшем были созданы специальные источники тока с падающими характеристиками и малой магнитной инерцией, полностью обеспечивавшие требования, вытекающие из свойств сварочной дуги.

Параллельно с развитием электросварочного машиностроения проводились исследования, позволившие установить основные параметры статической характеристики дуги в условиях сварки и исследовать оптимальные условия и основные электрические параметры источников тока и их влияние на устойчивость и непрерывность горения дуги при сварке.

В последующий период на основе исследований статики и динамики процесса в электросварочных машинах разрабатывается классификация систем сварочных машин и аппаратов и создается единая обобщенная теория сварочных машин.

Особенности процесса электрической дуговой сварки

Процесс электрической дуговой сварки представляет весьма сложный комплекс явлений физических, химических и электрических, протекающих непрерывно во всех стадиях в чрезвычайно короткие промежутки времени. По сравнению с обычными металлургическими процессами плавления металла сварочный процесс отличается:

малым объемом ванны расплавленного металла;

высокими температурами нагрева металла, что при больших скоростях и локализованном характере нагрева приводит к высоким градиентам температур:

неразрывной связью между наплавленным металлом и основным, причем последний является как бы изложницей для первого.

Таким образом, нагретый и расплавленный металл в малой по объему сварочной ванне окружен значительной массой основного металла, имеющего более низкую температуру. Это обстоятельство, естественно, определяет большие скорости нагрева и охлаждения металла и, как следствие, определяет характер и направление реакций, протекающих в сварочной ванне.

Проходя через дуговой промежуток, расплавленный присадочный металл подвергается воздействию атмосферы дуги при очень высоких температурах, что влечет за собой окисление металла и поглощение им газов, причем в дуге наблюдается активизация инертных газов (в первую очередь азота), активность которых в обычных металлургических процессах незначительна.

Воздействию атмосферы дуги также подвергается расплавленный металл в сварочной ванне, где протекают физико-химические реакции между металлом, его примесями и поглощенными им газами. В результате этих явлений наплавленный металл шва имеет повышенное содержание кислорода и азота, что, как известно, снижает механические характеристики металла.

При переходе металла в дугу и пребывании его в расплавленном состоянии в месте соединения примеси в железе, а также легирующие присадки выгорают, что также ухудшает механические свойства металла. Газы, образующиеся при выгорании примесей, а также растворенные в металле, при отвердевании расплавленного металла могут привести к образованию раковин и пор в наплавленном металле.

Таким образом, процессы, протекающие при сварке, затрудняют получение наплавленного металла высокого качества. Эти трудности оказались такими, что получение сварного шва с характеристиками, приближающимися к характеристика свариваемого металла, что является основным показателем качества сварки, без принятия специальных мер оказалось невозможным.

Совершенствование технологии дуговой сварки

Основным мероприятием, повышающим качество и прочность соединения металла в существующих методах электродуговой сварки, было применение специальных покрытий — обмазок на электродах.

В первоначальный период функцией подобных покрытий-обмазок являлось облегчение зажигания и увеличение устойчивости дуги благодаря их ионизирующему действию. В дальнейшем, с развитием толстых или качественных покрытий, функцией которых помимо увеличения устойчивости дуги являлось улучшение химического состава и структуры наплавленного металла, было значительное повышение качества сварки.

Развитие специальных покрытий на электродах позволило в последние годы распространить применение основных способов для сварки и резки металлов под водой. В этом случае назначение покрытий на электродах еще заключается в том, чтобы (вследствие своего более медленного сгорания, чем электрод) поддерживать защитный козырек вокруг дуги и газами, выделяющимися при сгорании покрытий, образовать пузырь, в котором горит дуга.

Одновременно с повышением качества свариваемого соединения шло и повышение производительности сварочных работ, которое при ручной сварке достигалось путем увеличения мощности сварочной дуги с одновременным увеличением диаметра металлического электрода. Значительное повышение мощности и увеличение размеров электродов привело к замене ручной сварки автоматической.

Наибольшие трудности в автоматической сварке представлял вопрос об электродных покрытиях-обмазках, без которых качественная сварка при современных требованиях почти невозможна.

Удачным решением явилась подача раздробленного зернообразного покрытия-флюса не на электрод, а на основной металл. В этом случае дуга горит под слоем флюса, благодаря чему более эффективно используется тепло дуги, и шов защищается от воздействия воздуха. Это дополнение явилось тем усовершенствованием основного способа сварки с металлическим электродом, которое позволило значительно повысить производительность и улучшить качество сварного шва.

Возможность управления тепловым состоянием соединяемых металлов при использовании современных источников питания сварочной дуги позволяет осуществить все переходные формы процесса соединения от пластического до жидкого, расплавленного состояния материалов. Это обстоятельство открывает новые возможности соединения не только разнородных металлов, но и неметаллических материалов между собой.

С усовершенствованием технологических процессов сварки повышалась прочность и надежность сварных конструкций. В первоначальный период, когда сварочный процесс осуществлялся исключительно вручную, электрическая дуговая сварка находила применение во всевозможных работах восстановительного и ремонтного характера.

Значение электрической дуговой сварки, как одного из основных и передовых технологических процессов, является в настоящее время бесспорным. Опыт применения сварки в различных отраслях промышленности со всей очевидностью доказал, что этот метод металлообработки позволяет получить не только экономию металла (25 - 50%), но и значительно ускорить производство работ всех видов металлических конструкций.

Развитие механизации и автоматизации процесса, направленное к непрерывному повышению производительности в сочетании с неуклонным повышением качества и прочности сварки, еще более расширяет области ее применения. В настоящее время электрическая дуговая сварка является ведущим технологическим процессом при изготовлении всех видов металлических конструкций, работающих под действием статических и динамических нагрузок при низких и высоких температурах.

У истоков создания электродуговой сварки стояли выдающиеся русские ученые: В.В. Петров, Н.Н. Бенардос и Н.Г. Славянов, прославившие Россию крупнейшими изобретениями второй половины XIX в., которые до наших дней не утратили своего значения.

Василию Владимировичу Петрову принадлежит честь открытия электродугового разряда. В 1802 г., через три года после создания итальянским физиком А. Вольта нового источника, способного давать электрическую энергию в результате химических реакций, профессор петербургской Медико-хирургической академии В.В. Петров построил самый крупный для того времени источник тока - батарею из 4200 пар медных и цинковых кружков, проложенных бумагой, смоченной водным раствором нашатыря. К ее медному полюсу он присоединил первоначально медную, а затем стальную проволоку с конусной шляпкой, к цинковому полюсу - стальную осургученную проволоку, на острие которой иногда надевал древесный уголек (рис.3). Именно ей и было суждено стать исторической: на ней впервые в мире была получена электрическая дуга, которая сейчас лежит в основе многих технологических процессов, в том числе и дуговой сварки. При замыкании проволоки со шляпкой на уголек или металл по замкнутой цепи протекал электрический ток, а при размыкании образовывалась электрическая дуга.

Однако открытие В.В. Петрова значительно опередило свое время. До практического применения электрической дуги для сварки и резки металлов потребовалось около 80 лет. Это объясняется тем, что к моменту открытия дугового разряда электротехника только начинала создаваться, а электротехнической промышленности вообще не было. Прежде всего, не было приемлемых источников тока для питания дуги, достаточно мощных и не сложных в эксплуатации. Также отсутствовала необходимая электрическая аппаратура: выключатели, регуляторы, измерительные приборы, электрические провода, кабели.

Надо было появиться на свет другому русскому умельцу-самородку, Николаю Николаевичу Бенардосу, который на основании электрической дуги и достижений мировой электротехники создал принципиально новый способ сварки и резки металлов - электродуговой.

Н.Н. Бенардос сделал большое количество оригинальных изобретений, многие из которых не потеряли значения и сейчас.

Диапазон его изобретений поразителен: железные бороны и углубители, скороварки и молотильные машины, паровые ножницы и пневматическая поливалка, пароходные колеса с поворотными лопастями и охотничьи лодки, замки и краны, турбины для гидроэлектростанций и пушка для метания канатов на терпящий бедствие пароход, летательные аппараты и станки для обработки металла и дерева, пневматические и вагонные тормоза и ветряной двигатель.

Большое количество изобретений сделал он и в области электротехники. И самым важным из них, принесшим ему мировую славу, явился разработанный им в 1882 г. способ электродуговой сварки (рис. 4).

После детальной проработки способа Н.Н. Бенардос получил на него патенты в Англии, Бельгии, Германии, Италии, России, США, Франции, Швеции и других странах.

Для практического использования изобретения Н.Н. Бенардос детально разработал различные приспособления и отдельные технологические приемы.

- разработаны типы сварных соединений (встык, внахлестку, заклепками и т.д.), применяемые и в настоящее время;

- применен скос кромок при сварке металлов значительных толщин;

- предложена отбортовка кромок при сварке тонких листов;

- определена необходимость создания зазора между свариваемыми частями, величина которого зависит от толщины соединяемых изделий;

- применены флюсы при сварке сталей и меди;

- предложены трубчатые электроды;

- создана гамма электрододержателей для дуговой сварки;

- предложено приспособление для сварки листов вертикальным швом с его принудительным формированием;

- разработан способ изготовления спиральношовных труб;

- предложено устройство для сварки косвенной дугой;

- отработана система питания, включающая генератор постоянного тока и параллельно присоединенную батарею электрических аккумуляторов;

- разработана установка для дуговой сварки с автоматическим регулированием дуги.

Вклад Н.Н. Бенардоса в создание сварочной техники и технологии трудно переоценить. Своеобразным отчетом об изобретательской деятельности в области сварки явилась его экспозиция на IV Всероссийской электротехнической выставке в 1892 г. Изобретатель демонстрировал на выставке в чертежах и моделях несколько десятков различных приборов, а также более сотни образцов различных видов сварных соединений из разных металлов.

В 90-х гг. XIX в. дуговая сварка успешно применяется в России и за рубежом. За рубежом также пытались использовать тепло дуги для различных технологических процессов. В 1885 г. был выдан патент на способ получения алюминия из его окислов. Пространство между двумя угольными электродами засыпается определенной смесью, имеющей плохую электрическую проводимость. За счет высокого омического сопротивления смесь нагревается до плавления. В 1886г. Э. Томсоном изобретен способ, заключающийся в сварке двух металлических стержней, являющихся электродами. При их соприкосновении происходит локальный нагрев кромок до их плавления, после чего к стержням прикладывают давление.

Почти одновременно с Н.Н. Бенардосом работал другой крупнейший изобретатель - Н.Г. Славянов, много сделавший для развития дуговой сварки. Сварка сталей, содержащих легирующие элементы и примеси, с использованием угольных электродов не всегда получалась удачной из-за попадания в шов оксидных включений, увеличения концентрации серы и фосфора, выгорания легирующих элементов. Это приводило к тому, что металл шва становился хрупким.

Ввиду значительных размеров ванны сварка выполнялась только в нижнем положении. При сварке по методу Славянова дуга плавит одновременно металл изделия, металл электрода и сварочный флюс, образуя общую сварочную ванну из жидкого металла, покрытого жидким шлаком, который надежно защищал металл от воздействия окружающей среды.

При этом способе сварки коэффициент полезного использования дуги значительно возрастает. Замена угольного электрода металлическим позволила исключить науглероживание металла, что также повысило качество сварных соединений. Н.Г. Славянов отказывается от громоздкой аккумуляторной батареи Бенардоса, применяет разработанную им динамо-машину на 1000 А и, таким образом, создает первый в мире сварочный генератор. Впервые он применяет подогрев металла перед сваркой для уменьшения скорости охлаждения.

Первая публичная демонстрация нового способа состоялась в ноябре 1888 г. на Пермских казенных пушечных заводах, а в 1891 г. Н.Г. Славянову был выдан Российский патент (привилегия) на изобретенный метод электрической отливки металлов. Известность Н.Г. Славянова и изобретенного им способа быстро возрастала. Помимо патента в России, он получил патенты во Франции, Германии, Италии, Австро-Венгрии, Бельгии, США, Швеции. Разработки Н.Г. Славянова позволили выполнять сварочные работы на новом качественном уровне, что было по достоинству оценено современниками. Практически одновременно с дуговой сваркой родился еще один вид электросварки - контактная сварка.

В процессе исследований, которые привели к установлению в 1856 г. известного закона, английский физик Дж.П. Джоуль заметил, что скрученные концы проволочек, через которые протекает электрический ток, раскаляются и сплавляются между собой. Но новые способы получения соединений его не интересовали. Только через девять лет джоулева теплота была специально применена англичанином Ф. Уальдом для сварки брусков небольшого сечения.

Он получил патент на способ соединения с помощью электричества и сдавливания. Английский физик Уильям Томсон (граф Кельвин) - основоположник термодинамики, автор понятия абсолютной температуры и шкалы Кельвина, инициатор и руководитель грандиозной эпопеи по прокладке телеграфного кабеля между Англией и США по дну Атлантики - предложил в 1856 г. стыковую контактную сварку.

Однако слава изобретателя стыковой контактной сварки закрепилась за выдающимся американским изобретателем Эльхью Томсоном. К 1884 г. им были созданы необходимые для контактной сварки элементы оборудования: коммутирующая аппаратура, динамо-машина для генерирования переменного тока, мощный трансформатор, специальные клещи-тиски для зажима свариваемых заготовок. В 1885 г. он отрабатывает технику сварки, доводит до безотказной работы сварочную аппаратуру. В течение короткого времени Томсон и его сотрудники Коффин, Девейн, Лемп, Расмуссен и другие получили около 150 патентов, относящихся к контактной сварке (гибкий токопровод, износостойкие токоподводящие зажимы, минимальные переходные электрические сопротивления и др.).

Следующим шагом в развитии стыковой контактной сварки было применение импульсов тока и давления. По мере расширения сферы применения стыковой сварки совершенствовалась ее технология и разрабатывались новые схемы нагрева. Ч.А. Коффин разработал технологию сварки с промежуточной угольной пластиной-электродом, подключаемой ко вторичной обмотке трансформатора и вставляемой на время разогрева между стыкуемыми деталями. В других устройствах между свариваемыми деталями помещали металлическую пластину с большим удельным электросопротивлением. При пропускании тока через детали такая схема ускоряла нагрев. Перед сжатием вставку удаляли.

Читайте также: