Доклад на тему коррозионные изыскания в нефтегазовой отрасли

Обновлено: 30.06.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Коррозия в сфере нефтегазового производства

Принцип выплавки металлов, изготовление сплавов на их основе возник с рождением человеческой цивилизации и неотступно сопутствовал ее развитию. Однако, металлы уничтожает внешняя среда, в частности агрессивные особенности эксплуатационных процессов. Таким образом проявляет себя коррозия . Ее первопричиной является термодинамическая неустойчивость металлов в различных средах при данных внешних условиях , то есть самопроизвольный переход металла в более устойчивое окисленное состояние за счет уменьшения термодинамического потенциала системы, которое достигается в результате реакции:

В Российской Федерации потери от коррозии составляют до 12% общей массы металлофонда, что соответствует утрате до 30% ежегодного производства металла.

Значительный ущерб наносит коррозия и в сфере добычи и переработки углеводородного сырья, потери от коррозии в сфере химии и нефтехимии составляют около 20% от общих потерь, вызванных ей.

Наиболее характерным для нефтегазовой отрасли является химический вариант коррозии, хотя значительное разнообразие технологических процессов обуславливает наличие в ней фактически всех механизмов коррозии.

Кроме соединений серы огромный вред оборудованию и трубопроводным системам нефтяных, газовых и газоконденсатных скважин доставляет углекислый газ. В сочетании с конденсатными и пластовыми водами он приводит к углекислотной коррозии. Углекислотная коррозия протекает в результате электрохимического взаимодействия (углекислый газ в водном растворе может находиться в растворенной форме, в виде недиссоциированных молекул угольной кислоты, гидрокарбонат-ионов и карбонат-ионов), однако в определенных условиях коррозия в присутствии углекислого газа может развиваться и в результате химического взаимодействия с металлом. Так, при повышенных температурах и давлениях происходит обезуглероживание стали и обеднение ее другими компонентами (углекислый газ оказывается опасным даже для никеля, при высоких температурах с углекислым газом энергично взаимодействует также молибден и ниобий). В результате на поверхности металла стенки трубы образуются твердые отложения карбоната железа, которые выполняют функцию барьерных элементов и препятствуют дальнейшему развитию коррозионного процесса. При протекании углекислотной коррозии основным видом коррозионных повреждений является локальная коррозия в виде язв, свищей, питингов, так что рост поврежденной части металла может достигать нескольких миллиметров в год.

Растворенный сероводород может выступать как фактором, замедляющим интенсивность углекислотной коррозии, так и ее активатором в зависимости от его концентрации. Если соотношение концентрации Н2S и СО2 составляет порядка 0,001, то сероводород способствует образованию карбоната железа, который значительно снижает интенсивность углекислотной коррозии. Однако при увеличении содержания Н2S карбонат железа разрыхляется, и интенсивность коррозии резко увеличивается. А при дальнейшем повышении содержания сероводорода и достижении определенного уровня его концентрации, из раствора выпадает осадок – сульфид железа – ингибитор углекислотной коррозии, в результате чего интенсивность коррозии вновь падает.

Кроме того, необходимо помнить, что в состав природных углеводородов входят также азотистые соединения основного характера (третичные соединения ряда пиридина, хинолина и акридина, соединения первичных ароматических аминов), азотистые соединений нейтрального характера (пиррол, индол, карбазол и их производные, порфирины и их полифункциональные соединения с двумя или более гетероатомами серы, азота и кислорода, нитрилы и амиды кислот), органические соединения (монокарбоновыми нафтеновыми структуры, полинафтеновые и алифатические кислоты) и иные соединения, оказывающие влияние на процесс разрушения металлов.

На основании опыта противокоррозионной защиты можно сказать, что в нефтегазовой промышленности могут быть использованы следующие методы борьбы с коррозией:

технологические, направленные на сохранение первоначально низкой агрессивности добываемой продукции (нефти, газа и воды) или создание наиболее благоприятных, с точки зрения защиты от коррозии, условий эксплуатации того или иного нефтедобывающего оборудования;

специальные средства защиты, включающие применение ингибиторов коррозии, защитных покрытий, неметаллических материалов, коррозионно-стойких металлов и сплавов, а также электрохимической (катодной или протекторной) защиты.

При этом нужно помнить, что применение каждого из указанных методов борьбы с коррозией в условиях добычи нефти и газа имеет свои специфические особенности, которые необходимо учитывать при разработке или внедрении эффективно-действующей системы защиты.

Список использованной литературы.

Химическое сопротивление материалов и защита оборудования нефтегазопереработки от коррозии: учебное пособие / Н.Г. Кац, В.П. Стариков, С.Н. Парфенова. – Москва: Машиностроение, 2011. – 436 с.

ГОСТ

Основные виды коррозии в нефтегазовой отрасли

Коррозия – это саморазрушение металлов и их сплавов в результате электрохимического, химического или физико-химического взаимодействия с окружающей средой.

Коррозия в нефтегазовой промышленности является одним из основных факторов, которые способствуют снижению надежности оборудования. Коррозия может возникнуть на любом этапе цикла производства углеводородов – от бурения разведочных скважин до транспортировки готового продукта потребителю. Около 75 % отказов и поломок нефтегазового оборудования происходит из-за коррозии. Ближе к завершению разработки месторождения эта цифра увеличивается из-за применяемых методов увеличения объемов добычи, износа оборудования и увеличения уровня обводненности.

Основными видами коррозии, которая свойственна объектам нефтегазовой отрасли являются:

- Биокоррозия.

- Кислородная коррозия в морской воде.

- Коррозия сернистой нефтью.

- Углекислотная коррозия.

Углекислотная коррозия является самой распространенной. Этот вид коррозии является причиной около 60 процентов аварий. Впрыск диоксида углерода (СО2) является одним из методов извлечения нефти на поверхность, которую невозможно извлечь с помощью первичных и вторичных технологий. Диоксид углерода присутствует в полученной жидкости. Растворяясь в воде диоксид углерода образует угольную кислоту, которая сама по себе слабая, но из-за больших объемов является основным видом коррозии, который способствует выходу из строя скважинного оборудования.

Коррозия сернистой нефтью является более сильной, чем углекислотная и может стать причиной образования трещин в оборудовании и механизмах. Такие повреждения сложно заметить и контролировать, поэтому они часто становятся причиной опасных аварий на нефтегазовых объектах. Восстановление серы до сульфида служит катодной реакцией для возникновения коррозии железа или стали.

Готовые работы на аналогичную тему

Кислородной коррозии в основном подвержены области, которые подвергаются высокой турбулентности, высоким скоростям, а также щели поврежденные участки. Размер ущерба в этом случае напрямую зависит от концентрации в воде хлора, водорода и скорости потока.

Биокоррозия – это коррозия, которая возникает в результате негативного воздействия микроорганизмов.

Около 80 процентов повреждений, вызванных коррозией, происходит из жизнедеятельности биотов. Бактерии серы (тионовые и сульфат редуцирующие) способствуют ускорению подземной коррозии нефтегазопроводов, их элементов, а также оборудования, машин и механизмов. Биокоррозийную агрессивность можно установить по наличию в грунте сульфат бактерий, которые могут вырабатывать серную кислоту, способствующей усилению коррозийной активности.

Методы защиты нефтегазового оборудования от коррозии

Методы по борьбе с коррозией в нефтегазовой отрасли условно можно разделить на два типа:

- Технологические. Данные методы направлены на поддержание низкой агрессивности добываемых полезных ископаемых (нефть и газ), а также создание благоприятных условий эксплуатации нефтегазопромыслового оборудования.

- Применение специальных средств защиты от коррозии. Такое метод предусматривает использование ингибиторов коррозии (вещества, замедляющие процесс коррозии), неметаллических материалов, защитных покрытий, коррозионностойких металлов, а также протекторной защиты.

Данные методы борьбы с коррозией широко применяются многих отраслях промышленности, так как особенность их использования основательно изучена, а их эффективность высоко оценена.

Основными способами защиты от коррозии в настоящее время являются использование изолирующих покрытий и протекторной защиты.

Применение изолирующих покрытий основано на разделении поверхности стенок оборудования от агрессивной среды, которая способствует возникновению коррозии. Эти покрытия наносятся на оборудование с помощью газотермического напыления сталей и сплавов стойких к коррозии, а также при покраске оборудования.

Протекторная защита является одним из вариантов электрохимической. Принцип ее действия основан на присоединении к поверхности оборудования протектора (электроотрицательно заряженного металла), он предотвращает разрушение и коррозию, за счет своего растворения в окружающей среде. Такой способ защиты широко применяется в условия морской добычи нефти и газа.

Преимуществами данных способов защиты является: их ремонтопригодность, относительная дешевизна, стойкость к механическим повреждениям, долгий срок эксплуатации, способность к самовосстановлению, хорошая электропроводность (почти исключает риск возникновения статического заряда), повреждения защитных покрытий легко выявляются.

Главными причинами снижения ресурса практически всех видов нефтеперерабатывающего оборудования являются коррозионные повреждения и их эрозионно-механический износ.

В нефтегазовой промышленности коррозия является огромной проблемой, как и для любой другой отрасли.

Широкий спектр условий среды, свойственный нефтегазовой индустрии, делает необходимым разумный и экономически эффективный подбор материалов и мер по борьбе с коррозией. Поломки оборудования, вызванные коррозией, составляют 25% всех аварий в нефтегазовой промышленности. Более половины из них связаны со сладкими (CO2) и кислыми (H2S) рабочими жидкостями.

Присутствие диоксида серы и сероводорода в производимых жидкостях и кислорода во впрыскиваемой морской воде являются основными источниками коррозии в нефтегазовой промышленности.

Углекислотная коррозия

Данный вид коррозии – самый распространенный при влажном производстве. Он является причиной более 60% аварий. Впрыск диоксида углерода (CO2) является одним из способов извлечения нефти, которую невозможно извлечь при помощи обычных (первичных или вторичных) технологий. CO2 присутствует в полученной жидкости.

Несмотря на то, что сам по себе он не вызывает катастрофических ситуаций, подобно сероводороду, диоксид углерода может привести к очень быстрой локализованной коррозии (мезакоррозии).

Сухой газ CO2 сам по себе не вызывает коррозии при температурах, преобладающих в нефтегазовой промышленности, его требуется растворить в водной фазе. Только так он может способствовать электрохимической реакции между водной фазой и сталью. Диоксид углерода хорошо растворим в воде и солевых растворах. Однако следует иметь в виду, что в углеводах он обладает еще лучшей растворимостью – обычно, в пропорции 3:1. Растворяясь в воде CO2, образует угольную кислоту – слабую, по сравнению с другими неорганическими кислотами и не полностью диссоциирующую:

CO2 + H2O = H + HCO3 = H2CO3

Коррозия сернистой нефтью

представляет собой более серьезную из проблему связанных с нефтегазовой промышленностью. Если в случае углекислотной коррозии речь идет о медленной локализованной потере металла, то коррозия сернистой нефтью может привести к формированию трещин. Эти повреждения трудно заметить на ранней стадии и начать внимательно следить за ними, а потому они могут привести к катастрофической и – вполне возможно – опасной аварии. Таким образом, первостепенной задачей является обнаружение риска на стадии разработки и выбор материалов, не склонных к образованию трещин, а не контроль над ситуацией при помощи ингибиторов коррозии.

Кислородная коррозия в морской воде

Обычный тип коррозии, которому подвержены в основном области с высокой степенью турбулентности, высокими скоростями, щели и поврежденные области. Углеродистая сталь успешно используется в системах впрыска воды, если качество воды поддерживается на определенном уровне.

Но в этих системах может также происходить серьезная коррозия, требующая частого и, зачастую непредвиденного ремонта. Наносимый ущерб во многом зависит от концентрации в воде кислорода и хлора и скорости потока. При этом растворенный в проходящей через систему воде кислород, вне всякого сомнения вызывает больше ущерба чем все остальные факторы.

Для строительства транспортного оборудования, такого как трубопроводы, в нефтегазовой промышленности продолжают использоваться углеродистые и низколегированные стали. Это происходят в силу их универсальности, доступности, механических свойств и стоимости. Тем не менее, способность этих сталей противостоять коррозии при контакте с нефтепродуктами и морской водой недостаточна и является одним из основных источников проблем.

Углеродистая сталь тем не менее, в силу низких начальных капитальных затрат, до сих пор является предпочитаемым материалом для длинных экспортных трубопроводов большого диаметра.

Несмотря на относительно высокую цену, сплав с 13% хрома стал стандартным материалом, применяемым для внутрискважинной техники, во избежание обусловленных углекислотной коррозией проблем. Кроме того, устойчивые к коррозии сплавы стали важным материалом и для оборудования для переработки, в особенности, если говорить о шельфовых предприятиях. Промежуточный вариант между устойчивыми сплавами и углеродистой сталью в сочетании с ингибиторами коррозии это углеродистая сталь, покрытая тонким слоем устойчивого к коррозии сплава. Эта техника часто используется в местах с высокой скоростью жидкости, таких, как развилки и изгибы.

Коррозия может приводить к серьезным убыткам, производственным рискам, потере продукции, представляет угрозу безопасности.

Вы можете изучить и скачать доклад-презентацию на тему Борьба с коррозией нефтегазового оборудования. Презентация на заданную тему содержит 13 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Борьба с коррозией нефтегазового оборудования Определение причин отказов металлического оборудования, эксплуатируемого в неблагоприятных условиях; Выявление основных коррозионных факторов, вызывающих разрушение нефтегазового оборудования; Исследование физико-химических свойств промысловых сред нефтяных месторождений;

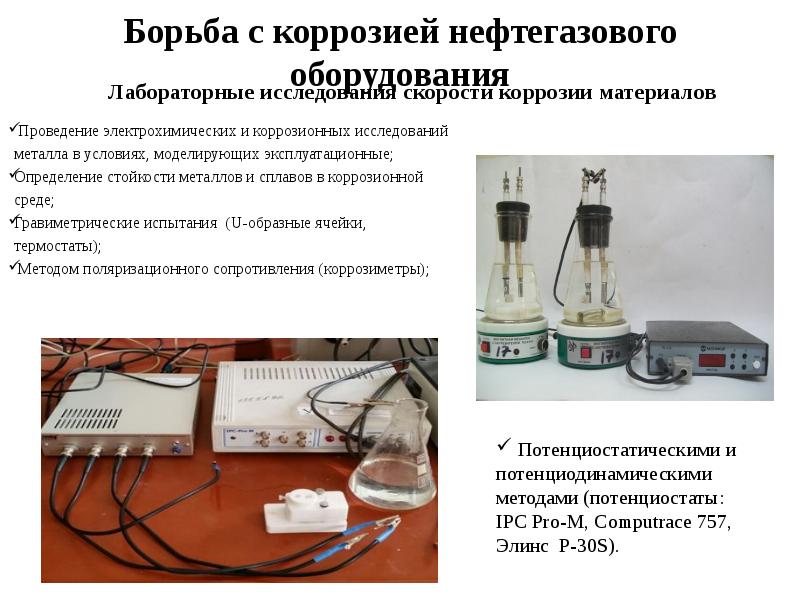

Борьба с коррозией нефтегазового оборудования Проведение электрохимических и коррозионных исследований металла в условиях, моделирующих эксплуатационные; Определение стойкости металлов и сплавов в коррозионной среде; Гравиметрические испытания (U-образные ячейки, термостаты); Методом поляризационного сопротивления (коррозиметры);

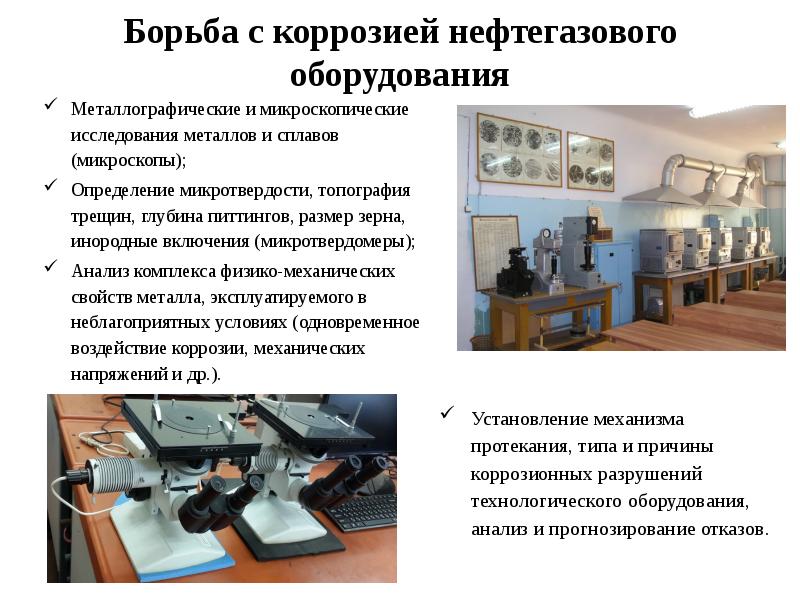

Борьба с коррозией нефтегазового оборудования Металлографические и микроскопические исследования металлов и сплавов (микроскопы); Определение микротвердости, топография трещин, глубина питтингов, размер зерна, инородные включения (микротвердомеры); Анализ комплекса физико-механических свойств металла, эксплуатируемого в неблагоприятных условиях (одновременное воздействие коррозии, механических напряжений и др.).

Борьба с коррозией нефтегазового оборудования Определение остаточного ресурса оборудования. Проведение малоцикловых усталостных и коррозионно-усталостных испытаний различных металлов и сплавов. Диагностика и прогнозирование времени наработки на отказ металлического оборудования в условиях коррозионного воздействия окружающих и эксплуатационных сред, а также в условиях стресс-коррозии.

Ингибиторная защита нефтегазового оборудования Подбор ингибиторов коррозии к конкретным условиям эксплуатации; Определение типа действия ингибитора коррозии (катодный, анодный, смешанного действия); Разработка рекомендаций по применению реагентов в конкретных условиях на основании лабораторных и эксплуатационных исследований;

Исследование защитных свойств противокоррозионных покрытий Определение адгезии, толщины покрытия, диэлектрических свойств, твердости, стойкости к катодному отслаиванию и т.п. Разработка и испытания современных термостойких и интуминисцентных (вспучивающихся) лакокрасочных покрытий. Разработка и экспертиза новых антикоррозионных покрытий.

Проектирование и реализация электрохимической защиты Проектирование установок катодной, протекторной и дренажной защиты. Разработка конструкций анодных заземлителей и методов расчета защиты от коррозии магистральных трубопроводов и густоразветвленных сетей подземных трубопроводов. Определение эффективности электрохимической защиты.

Снижение солеотложения на металлической поверхности оборудования Осуществление мониторинга технологических систем на возможность образования солеотложения. Анализ химического состава среды. Определение склонности к выпадению солей на металлической поверхности. Лабораторные исследования склонности среды к солеотложению на металлической поверхности.

Снижение микробиологической коррозии и биообрастаний Осуществление мониторинга технологических систем на возможность микробиологической коррозии. Анализ микрофлоры и микрофауны технологической среды посредством микробиологических исследований и с применением питательных сред. Лабораторные исследования микробиологической коррозии. Проведение экспресс-анализов биозараженности среды.

Исключение накопления статического электричества на внутренней поверхности нефтегазового оборудования и в нефти Исследование накопления электростатических зарядов на поверхности и в нефти. Определение значений электростатических зарядов. Выявление механизма накопления электростатических зарядов. Исследование скорости коррозии при накоплении электростатических зарядов. Проведение стендовых и лабораторных испытаний.

Увеличение скорости расслоения водонефтяных эмульсий Исследование и разработка высокоэффективных деэмульгаторов. Лабораторные и промышленные испытания эффективности деэмульгаторов. Разработка рекомендаций по применению реагентов в конкретных условиях на основании лабораторных и эксплуатационных исследований. Изготовление и монтаж узлов дозирования реагентов. Сервисное обслуживание.

Борьба с асфальто-смолисто-парафиновыми отложениями Разработка устройств для обработки среды безреагентными методами. Проектирование устройств для магнитогидродинамической обработки технологических жидкостей. Сервисное обслуживание.

Читайте также: