Сталь как строительный материал кратко

Обновлено: 05.07.2024

Строительная сталь предназначается для изготовления строительных конструкций — мостов, газо- и нефтепроводов, ферм, котлов и т. д. Все строительные конструкции, как правило, являются сварными, и свариваемость — одно из основных свойств строительной стали.

Конструкционные низколегированные стали в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Для изготовления деталей машин их применяют сравнительно редко.

Эта группа сталей содержит относительно малые количества углерода 0,1—0,25 %. Повышение прочности достигается легированием обычно дешевыми элементами — марганцем и кремнием.

Химические свойства:

окисляемость — способность вещества соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Низкоуглеродистые стали под действием влажного воздуха или воды окисляются с образованием ржавчины — оксидов железа;

коррозионная стойкость — способность металла не окисляться и не вступать в химические реакции с окружающими веществами;

жаростойкость — способность стали не окисляться при высокой температуре и не образовывать окалины;

жаропрочность — способность стали сохранять свои прочностные свойства при высокой температуре.

СТРУКТУРА

Помимо простых зерен железа феррита и зерен цементита в структуре стали имеются еще комбинированные (сложные) зерна, представляющие собой зерна феррита, внутри которых в виде длинных узких пластинок находятся маленькие зернышки цементита. Такие сложные комбинированные зерна называются зернами перлита. Чем меньше зёрна, тем выше качество стали. Структура низколегированной стали аналогична малоуглеродистой стали. Введение добавок упрочняет ферритовую основу и прослойки между зёрнами. Углерода в стали должно быть не более 0,22 %.

2. Строительные стали: механические свойства.

По механическим свойствам стали делятся на три группы:

- обычной прочности (малоуглеродистые с пределом текучести

sт = 230 МПа; и пределом прочности sв = 380 МПа);

- повышенной прочности (при sт = 290 ¸ 400 МПа, sв = 440 ¸ 520 МПа);

- и высокой прочности (низколегированные и термически упрочнённые стали, у которых sт = 450 ¸ 750 МПа и более, sв = 600 ¸ 850 МПа и более).

Основные механические свойства:

- нормативное сопротивление статическому воздействию, времен-

ному сопротивлению sв (Rип) и пределу текучести sт (s0,2 или Rуп) при растяжении, сжатии, изгибе.

- сопротивление динамическим воздействиям и хрупкому разрушению (ударная вязкость при различных температурах);

- показатель пластичности, характеризуемый относительным удлинением;

- сопротивление расслоению (загиб в холодном состоянии, определяемый углом загиба)

Строительные стали: влияние химического состава на свойства сталей.

В состав стали кроме железа и углерода входят и другие химические элементы, которые содержатся в ней в малых количествах из-за несовершенства технологии производства либо специально вводятся в нее для придания особых свойств. В последнем случае эти элементы называются легирующими. Все элементы в стали условно подразделяются на полезные и вредные.

углерод — определяет прочность, вязкость и закаливаемость стали. Содержание углерода до 0,25 % не влияет на свариваемость. Увеличение содержания углерода в стали ухудшает ее свариваемость;

кремний — при содержании до 0,3% повышает пределы текучести и прочности, но ухудшает свариваемость и снижает ударную вязкость стали; при содержании до 0,6% улучшает упругие свойства стали;

марганец — при содержании до 1,8% оказывает незначительное влияние на свариваемость стали, но способствует ее закалке; при высоком содержании сварка затруднена, поскольку велика вероятность появления трещин;

хром — при содержании от 0,3% до 35% повышает твердость и прочность стали, однако снижает ее пластичность и вязкость. При высокой температуре образует карбиды, затрудняющие процесс сварки;

никель — улучшает прочностные и пластические свойства стали; на свариваемость практически не влияет;

молибден — улучшает прочностные характеристики стали, делает ее теплоустойчивой, увеличивает твердость стали и несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает;

ванадий — повышает вязкость и пластичность стали, улучшает ее структуру, способствует закалке, ухудшает свариваемость;

вольфрам — увеличивает твердость и работоспособность стали при высоких температурах, ухудшает свариваемость;

титан — повышает коррозионную стойкость стали, способствует образованию горячих трещин при сварке;

медь — повышает прочность и коррозионную стойкость стали, не влияет на свариваемость.

сера — придает красноломкость, т.е. большую хрупкость при высоких температурах, оказывает отрицательное влияние на свариваемость;

фосфор — придает хладноломкость — хрупкость при нормальных температурах, отрицательно влияет на свариваемость;

азот — увеличивает хрупкость стали и способствует ее старению;

кислород и водород — ухудшают структуру стали и способствуют повышению ее хрупкости.

Работа сталей при однократном статическом сжатии: диаграмма и стадии работы материала.

Цель расчета металлических конструкций. Краткий обзор развития методов расчета.

После выбор расчетной схемы переходят к расчету сооружения и его конструктивных элементов методами статики сооружений и сопротивления материалов. Назначение расчета -проверка прочности, жесткости и устойчивостивости сооружения по принятой расчетной схеме, позволяющая подобрать размеры поперечных сечений элементов сооружения и обеспечить надежность эксплуатации в сочетании с экономичностью.

Методика расчета строительных конструкций по предельным состояниям. Предельное состояние не является состоянием разрушения конструкций. Оно характеризуется развитием таких напряжений или деформаций, которые препятствуют возведению или дальнейшей эксплуатации, и может наступить раньше разрушения.

Таким образом, предельное состояние является предельным с точки зрения потери ее эксплуатационной способности. Пределом несущей способности конструкции является наивысший предел ее эксплуатационной способности. Расчет металлических конструкций имеет целью не допустить наступления предельных состояний при эксплуатации в течение всего срока службы конструкции или сооружения,а также при их возведении.

Метод расчета по предельным состояниям: группы предельных состояний, их последствия.

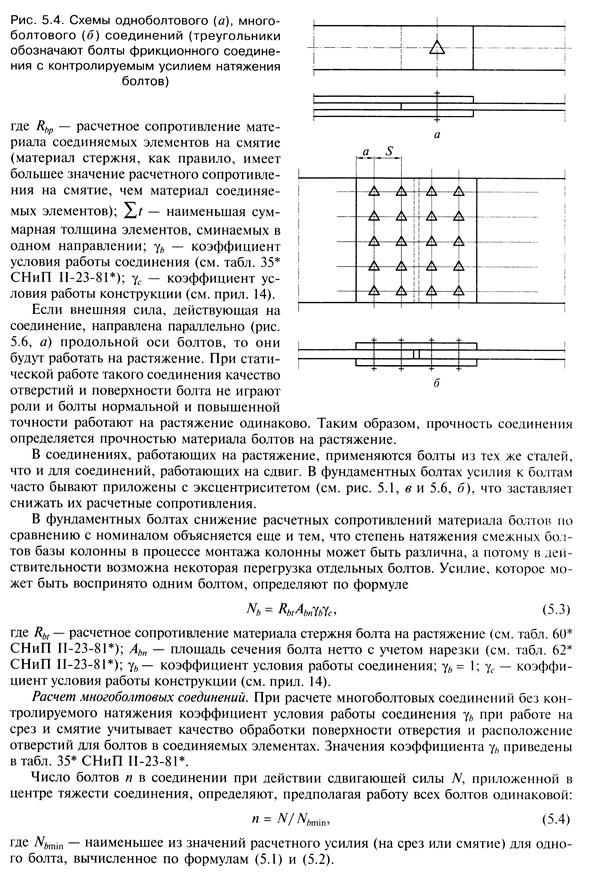

Образование шарнира пластичности при изгибе.

Переход материала в упругопластическую стадию.Шарнир пластичности. После исчерпания упругой работы в сплошных изгибаемыхэлементах, выполненных из пластичных сталей, пластические деформациираспространяются в глубь сечения и в предельном состояниипронизывают все сечение, образуя шарнир пластичности.

При развитии пластических деформаций прогибы так же быстро растут, а при образовании шарнира пластичности прогибы растут беспредельно. Эпюра напряжений такого состояния имеет вид двух прямоугольников. Тогда предельный момент внутренних сил определяется из выражения

В упругой стадии Mx = sтWx .

С учётом развития пластических деформаций условие прочности имеет вид

где Wpl = C1 ´ Wx или C1 =Wpl /Wx ; С1 – коэффициент, учитывающий развитие пластических деформаций; Wpl – пластический момент сопротивлений; Wx – упругий момент сопротивлений.

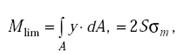

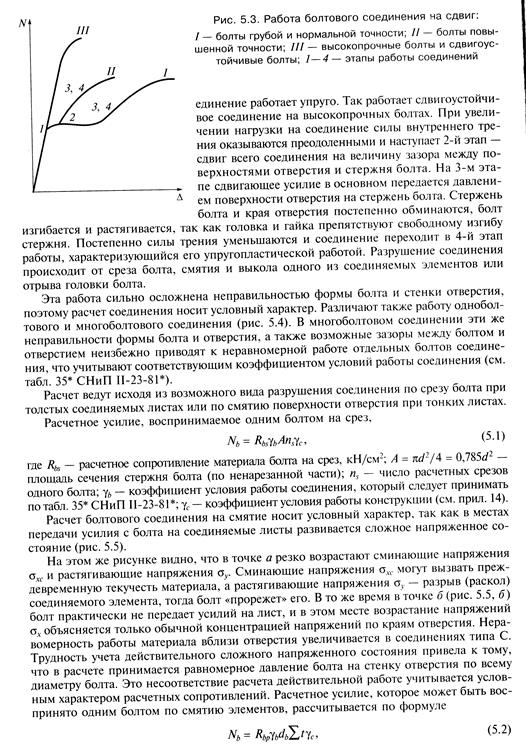

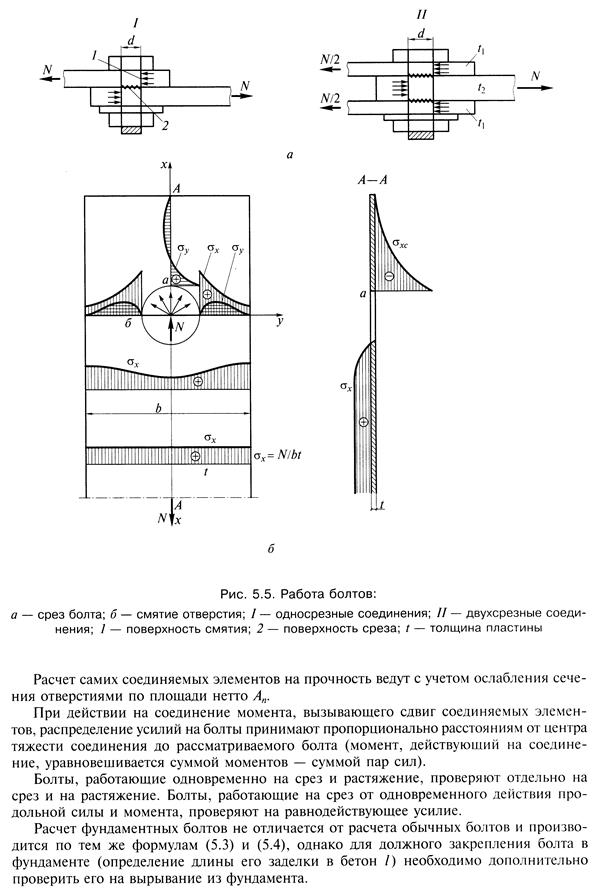

Соединения на обычных болтах: конструирование, особенности работы и расчета соединений на сдвигающие усилия, на растяжение, влияние начального натяжения болтов, проверка прочности соединяемых элементов.

Рис. 1.1. Стыковое соединение (прямой и косой стыки)

Порядок расчета:

1. Условие прочности стыкового шва при физическом контроле

где с физическим контролем качества шва [1, табл.3, с. 6];

- расчетная длина стыкового шва.

2. По табл. 51, с. 64 [1] находим .

3. Подставив известные данные в условие (1.1), получим

Отсюда видно, что при физическом контроле стыкового соединения условие прочности (1.1) соблюдается.

4. Рассмотрим случай визуального контроля стыкового соединения, показанного на рис. 1.1.

Тогда, согласно [1, табл.3, с. 6]

т.е. . В этом случае прочность прямого стыкового шва недостаточна. Условие прочности (1.1) не выполняется. Необходимо конструирование косого стыка, показанного на рис. 1.1. Прямой стык может воспринять усилие не более

5. Расчет и конструирование косого стыка (рис. 1.1).

Нормальные напряжения в косом стыке определяются по формуле

Задаемся углом , тогда . Тогда из (1.2) определяется расчетная длина стыкового шва

По рис. 3.1 принят косой шов с расчетной длиной

Проверка косого стыка по касательным напряжениям

Расчет балочных клеток

Пример 2.Требуется запроектировать конструкцию балочной площадки размером 54×18 м с металлическим настилом и размером ячейки 18×6 м (главные балки в этом примере не рассматриваются) .

Дано: временная нормативная равномерно распределенная по площади нагрузка =20 кН/м, коэффициент надежности по нагрузке = 1,2. Материал балок - сталь С235, имеющая = 23 кН/см 2 , коэффициент условий работы = 1, предельные прогибы балок [ ]= 1/250. Принимаем балки с учетом упругопластической работы сечения, так как нагрузка статическая. Толщина настила = 10 мм.

Рассмотрим два варианта компоновки балочной площадки: первый - нормальный тип и второй - усложненный тип.

При расчете настила (см. пример 1) определено возможное отношение пролета пастила к его толщине ( ) = 108; = 108 см. Пролет главной балки делим на 15 равных промежутков по 120 см (расстояние между балками настила). Фактический пролет настила - расстояние между краями полок соседних балок - будет меньше и не превышает 108 см. Вес настила определяем зная, что 1 м 2 стального листа толщиной 10 мм весит 78,5 кг:

= 1,0·78,5 =78,5 кг/м 2 = 0,785 кН/м 2 .

Нормативная нагрузка на балку настила (20 + 0,785)·1,2 = 24,94 кН/м = 0,2494 кН/см.

Расчетная нагрузка на балку настила = (1,2·20+ 1,05·0,785)·1,2- 29,79 кН/м.

Расчетный изгибающий момент (пролет балки 6 м) = 29,79·6 2 /8 = 134,04 кН м.

Требуемый момент сопротивления балки определяем, первоначально задаваясь = 1,1:

= 13 404/ (1,1·23 1) = 530 см.

Принимаем двутавр № 33 по ГОСТ 8239-89, имеющий ближайший больший

= 597 см 3 ; = = 9840 см 4 ; g = 42,2 кг/м; = 140 мм.

Так как принято > , то прочность проверять не нужно (фактический пролет настила = 120 – 14 = 106 2 перекрытия: настил 1,0·78,5 = 78,5 кг/м 2 , балки настила ( ) = 42,2/1,2 = 35,2 кг/м 2 . Всего расход металла составляет 78,5 + 35,2 = 113,7 кг/м 2 .

Второй вариант.

Настил принимаем таким же, как в первом варианте, расстояние между балками настила = 600/6 = 100 см 2 /8 = 62,83 кН·м = 6283кН·см;

= 6283/1,1·23 = 248,3 см 3 .

Принимаем двутавр № 24. где = 289 см 3 > ; = 3460 см 4 ; g = 27,3 кг/м. Проверяем прогиб балки, так как условие прочности удовлетворено:

1,56 2 /8 = 508,5 кН·м = 50850 кН·см;

= 50850/1,1·23 = 2010 см 3 .

Принимаем двутавр № 55, где = 55962 см 4 ; = 2035 см 3 , ширину и толщину полки 18см, = 1,65 см, вес g = 92,6 кг/м.

Проверяем прогиб балки, так как условие прочности удовлетворено: = 2035 см 3 > .

1,39 см 2 . По расходу металла первый вариант выгоднее.

Расчет балочных клеток

Пример 3. Требуется подобрать сечение сварной главной балки (см. пример 2, первый вариант компоновки), имеющей прогиб 2 , временная нагрузка = 20 кН/м , = 1. Балку проектируем из стали С275, так как она имеет большой пролет и большую нагрузку. По прил. 5 эта сталь имеет при 11 2 , = 0,58·26 = 15 кН/см 2 . Собственный вес балки принимаем ориентировочно равным 1 - 2% нагрузки на нее. Максимально возможная строительная высота перекрытия - 2,2 м.

Расчетная схема балки дана на рисунке.

Определяем нормативную и расчетную нагрузку на балку:

= 1.02·( )· = 1,02·(20+ 1,137)·6 = 129,5 кН/м;

· = 1,02·(1,2·20 + 1,05·1,137) 6 = 154,33 Н/м.

Определяем расчетный изгибающий момент в середине пролета = 154,33·18 2 /8 = 6250 кН·м = 625000 кН·см.

Определяем поперечную силу на опоре 154,33·18/2=1389 кН.

Главную балку рассчитываем как упруго работающую.

Определяем требуемый момент сопротивления балки

= 625000/(26·1) = 24 040 см 3 .

Определяем высоту сечения балки.

1. Оптимальную высоту балки определяем, предварительно задав условную гибкость стенки 4,75.

Принимаем = 170 см; = 170/113,7 = 1,27 см, принимаем 12 мм.

2. Минимальную высоту определяем по формуле:

3. Строительную высоту балки определяем исходя из максимально возможной заданной высоты перекрытия и его конструкции:

= 220 – 33 – 1,0 – 10 = 176,6 см.

Сравнивая полученные данные, принимаем высоту балки, близкую к оптимальной = 170 см, и толщину поясов балки = 2 см. Проверяем принятую толщину стенки = 170 - 2·2 = 166 см.

Из условия работы стенки на касательные напряжения у опоры:

= 1,2·1389/166·15 = 0,67 см, где = 15 кН/см 2 .

Проверка необходимости постановки продольных ребер жесткости:

Сравнивая полученные толщины стенки, видим, что принятая толщина ее 12 мм может быть оставлена без изменений, так как она удовлетворяет условию прочности на действие касательных напряжений и не требует укрепления ее продольным ребром жесткости для обеспечения местной устойчивости. Размеры горизонтальных поясных листов находим исходя из необходимой несущей способности балки. Для этого вычисляем требуемый момент инерции сечения балки = 24 040·(170/2) = 2043400 см 4 .

Находим момент инерции стенки балки =1,2166 3 /12 = 457430 см 4 .

Момент инерции, приходящейся на поясные листы:

=2043400 – 457430 = 1585970 см 4 .

Момент инерции поясных листов балки относительно ее нейтральной оси , где - площадь сечения пояса (моментом инерции поясов относительно их собственной оси ввиду его малости пренебрегаем).

Отсюда получаем требуемую площадь сечения поясов балки:

= 2·1585970/168 2 = 112,4 см 2 ,

где = 170 - 2,0 = 168 см.

Принимаем пояса из универсальной стали 560×20 мм, что составляет = 560/1700 = 1/3,03 и находится в пределах рекомендуемого отношения.

Проверяем принятую ширину (свес) поясов исходя из его местной устойчивости:

= (56 - 1,2)/2-2,0 = 13,7 4 .

Наибольшее нормальное напряжение в балке:

= 625036/23976 = 26,06 кН/см 2 26 кН/см 2 .

Подобранное сечение балки удовлетворяет проверке прочности. Проверку прогиба балки делать не нужно, так как принятая высота сечения больше минимальной, и регламентированный прогиб будет обеспечен.

Строительные стали: общая характеристика, химический состав и особенности структуры.

Строительная сталь предназначается для изготовления строительных конструкций — мостов, газо- и нефтепроводов, ферм, котлов и т. д. Все строительные конструкции, как правило, являются сварными, и свариваемость — одно из основных свойств строительной стали.

Конструкционные низколегированные стали в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Для изготовления деталей машин их применяют сравнительно редко.

Эта группа сталей содержит относительно малые количества углерода 0,1—0,25 %. Повышение прочности достигается легированием обычно дешевыми элементами — марганцем и кремнием.

Химические свойства:

окисляемость — способность вещества соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Низкоуглеродистые стали под действием влажного воздуха или воды окисляются с образованием ржавчины — оксидов железа;

коррозионная стойкость — способность металла не окисляться и не вступать в химические реакции с окружающими веществами;

жаростойкость — способность стали не окисляться при высокой температуре и не образовывать окалины;

жаропрочность — способность стали сохранять свои прочностные свойства при высокой температуре.

СТРУКТУРА

Помимо простых зерен железа феррита и зерен цементита в структуре стали имеются еще комбинированные (сложные) зерна, представляющие собой зерна феррита, внутри которых в виде длинных узких пластинок находятся маленькие зернышки цементита. Такие сложные комбинированные зерна называются зернами перлита. Чем меньше зёрна, тем выше качество стали. Структура низколегированной стали аналогична малоуглеродистой стали. Введение добавок упрочняет ферритовую основу и прослойки между зёрнами. Углерода в стали должно быть не более 0,22 %.

2. Строительные стали: механические свойства.

По механическим свойствам стали делятся на три группы:

- обычной прочности (малоуглеродистые с пределом текучести

sт = 230 МПа; и пределом прочности sв = 380 МПа);

- повышенной прочности (при sт = 290 ¸ 400 МПа, sв = 440 ¸ 520 МПа);

- и высокой прочности (низколегированные и термически упрочнённые стали, у которых sт = 450 ¸ 750 МПа и более, sв = 600 ¸ 850 МПа и более).

Основные механические свойства:

- нормативное сопротивление статическому воздействию, времен-

ному сопротивлению sв (Rип) и пределу текучести sт (s0,2 или Rуп) при растяжении, сжатии, изгибе.

- сопротивление динамическим воздействиям и хрупкому разрушению (ударная вязкость при различных температурах);

- показатель пластичности, характеризуемый относительным удлинением;

- сопротивление расслоению (загиб в холодном состоянии, определяемый углом загиба)

Строительные стали (СТС) применяются при создании различного вида конструкций, используемых в строительных сооружениях, магистральных трубопроводах, подъемных кранах, мостах, вагонах, резервуарах.

Учитывая условия эксплуатации, материалы должны выдерживать:

- статические и динамические нагрузки при различных температурах,

- сопротивляться образованию трещин,

- сохранять структуру и механические свойства,

- иметь высокие прочность,

- свариваемость,

- сопротивление вязкому разрушению.

Стандартные марки имеют следующие обозначения: впереди буква С (строительная сталь), затем три цифры – предел текучести материала, Н/мм 2 , далее могут быть буквы и цифры, означающие вариант химического состава, указание на специальную термообработку или повышенную коррозионную стойкость.

Наиболее действенным средством снижения металлоёмкости и стоимости конструкций является повышение прочности сталей. Размеры поперечных сечений многих элементов металлоконструкций, а следовательно, и их масса существенно зависят от предела текучести и временного сопротивления (предела прочности) материалов.

Поэтому в СНГ установлены 7 основных типов прочности, которым соответствуют пределы текучести: не менее 225, 285, 325, 390, 440, 590 и 735 Н/мм 2 . Стали первого типа условно принято называть сталями нормальной прочности, трёх следующих – повышенной прочности, а трёх остальных – высокой прочности.

СТС, свойства которых описаны далее, входят во все три раздела:

- С235, С245, С255, С275 относятся к первому типу прочности;

- С285, С345, С345Т, С345К, С375, С375Т, С390, С390Т, С390К –ко второму;

- С440, С590, С590К – к третьему.

Рекомендуемый химический состав марок приведён в табл. 1.

Как следует из табл. 1, для СТС в качестве легирующих используются вещества, упрочняющие материал, такие как кремний, марганец, хром, медь, и в меньшей степени элементы, образующие специальные карбиды и нитриды. При этом пределы текучести и временное сопротивление большинства СТС находятся на среднем уровне, более высокое легирование сдерживается ухудшением свариваемости, снижением сопротивления хрупкому разрушению и, главное, удорожанием материалов.

Основные механические характеристики проката из СТС приведены в табл. 2 и 3.

СТС являются весьма распространенными материалами, производимыми в различных промышленных странах, при этом марки имеют зарубежные аналоги как по химическому составу, так и по свойствам, а основным критерием, характеризующим марку, является величина либо предела текучести (как в СНГ, США, Бельгии), либо предела прочности (как в Евронормах и большинстве европейских стран). Эти значения признаны определяющими расчетными и эксплуатационными показателями сталей при производстве строительных конструкций.

В табл. 4 дается перечень иностранных марок материалов, близких по химическому составу к отечественным СТС.

Для сталей с гарантированными механическими свойствами по толщине (с повышенной сопротивляемостью слоистому разрушению) в качестве критерия выбирается величина относительного сужения ψ. Чтобы обеспечить требуемые значения ψ (не менее 15– 30%), материалы подвергаются внепечному рафинированию и модифицированию (направленному воздействию на состав, форму и распределение неметаллических включений). В таких сталях содержание серы снижается до 0,005– 0,010%.

Хладостойкие стали для конструкций, эксплуатирующихся при низких температурах (в основном, для изотермических резервуаров, позволяющих хранить и транспортировать сжиженные газы), имеют повышенное содержание никеля 6 и 9% при углероде не более 0,1%. Оптимальные свойства материалов достигаются после термической обработки, включающей закалку или двойную нормализацию и отпуск. В этом случае обеспечиваются необходимые механические свойства: σв ≥ 630 Н/мм 2 , σ0,2 ≥ 470 Н/мм 2 , δ ≥ 15–20%.

Современное металлургическое производство всё чаще предлагают строительные решения, которые позволяют создавать металлоконструкции с низким энергопотреблением и низким уровнем выбросов углерода. Строительные стали, которые используются для этих целей, доступны по цене, отличаются прочностью и универсальностью применения. К тому же они на 100% пригодны для вторичной переработки, что позволяет повысить экологические характеристики на протяжении всего жизненного цикла сооружений.

Требования к строительным сталям

Высокопрочные строительные стали, используемые в строительстве, не обязательно должны обладать повышенной пластичностью. От них требуется, прежде всего, повышенная жёсткость (в том числе продольная), прочность, хорошая подверженность сварке.

Например, структурные стальные профили должны гарантировать прочный, жёсткий каркас здания. Применение экономичных профилей позволяет экономить до 25% материалов, используемых при строительстве.

При строительно-монтажных работах с железобетоном часто применяют арматурные стальные стержни: они повышают прочность на разрыв и жёсткость бетона, составляя до 40…45 % от всего объёма, используемого в зданиях. Применение стальной арматуры обусловлено следующими её свойствами:

- хорошим сцеплением с бетоном;

- схожестью значений коэффициентов теплового расширения;

- экономичностью, из-за отсутствия в своём химическом составе дефицитных компонентов.

Широкое применение такого металла часто связывают с возможностью механизированного производства стандартных железобетонных блоков.

Более 30 % строительной стали представлено продукцией из листового металла. Листы используются в процессе изготовления кровли, прогонов, внутренних стен, потолков, облицовки и изоляционных панелей для наружных стен. Здесь также важны показатели механической прочности, жёсткости и свариваемости.

Виды сталей, используемых в строительстве

Классификация данных материалов может быть проведена по следующим признакам:

- По химическому составу – нелегированные и легированные; в последнем случае дополнительными элементами являются марганец и кремний.

- По содержанию углерода: из соображений улучшенной свариваемости рассматриваемые материалы должны содержать не более 0,3 % С.

- По механическим требованиям. Материалы могут поставляться соответственно техническим требованиям ГОСТ 380-94, и (для качественных конструкционных типоразмеров) - по нормативам ГОСТ 1050-88.

В первом случае материалы могут быть задействованы во многих неответственных применениях, например, при производстве перил, временных ограждающих конструкций, внутренних воздуховодов, стеллажей, лестниц и т.п. Конструкционные стали находят применение при строительстве мостов, туннелей, железнодорожных переходов и прочих элементов дорожно-транспортной инфраструктуры. Во многих случаях (по эксплуатационным характеристикам возможностям) для выплавки используется вторичный металл.

Основным нормативным документом для производства строительной стали в нашей стране считается ГОСТ 27772-2015.

Особенности маркировки

Использовавшийся ранее ГОСТ 23570-79 на строительные стали для сварных конструкций не предусматривал специальной маркировки металлургической продукции. Марки устанавливались соответственно общепринятым нормам, когда вначале числом указывался процент углерода, а далее, буквами – наличие легирующих элементов (если они есть). В конце обозначения могла присутствовать буква А, свидетельствовавшая о более жёстких допусках по химсоставу или габаритным размерам производимого профиля.

Во введенном ГОСТ 27772-2015 принято, что марки строительных сталей указываются по иному. Обозначение предусматривает следующее:

- Наличие буквы С (строительная) в начале марки.

- Числовое обозначение предела текучести в МПа (три цифры).

- Дополнительное буквенное обозначение, которое указывает на степень коррозионной стойкости (К- обычная, П – повышенная).

Если данная марка допускает несколько вариантов производства, то через тире после показателей предела текучести приводится условный номер этого варианта. Таким образом, например, сталь С355-1 должна иметь предел прочности не ниже 355 МПа, и выплавляться по варианту №1 (чаще всего это влияет на вариации по химсоставу).

В справочной литературе приводятся данные соответствия строительных марок сталям универсального применения, которые предусмотрены ГОСТ 380-94 и ГОСТ 1050-88.

В число востребованных строительной индустрией материалов входят изделия из металла. Использование прочной стали позволяет возводить высотные дома, габаритные мостовые пролёты, несущие решетчатые конструкции металлических ферм, которые применяют для сооружения объектов различного назначения. Строительные стали являются неотъемлемым элементом в теле железобетонных оснований, перекрытий и других конструкционных элементов. Продукция, ориентированная на строительную отрасль, представлена в основном двумя наиболее распространенными видами стальных изделий:

Популярными видами профиля считаются трубы разного сечения, швеллеры, уголки. Эти элементы служат для сборки ферм, балок, лестниц. Двутавровые балки применяют для выполнения перекрытий, опор, мостовых сооружений.

Сфера использования металлических прутков в основном сводится к армированию железобетонных изделий.

Определение

Сталью называют сплав, состоящий из железа и углерода. Под качеством материала подразумевают сочетание свойств, зависящих от технологии производства, формирующих его химический состав, однородность строения, механические свойства и технологичность. Термин строительная распространяется на конструкционную малоуглеродистую, низколегированную или нелегированную стали, которые применяются для сооружения металлических конструкций путем сварки, клепки и посредством других соединений.

При строительстве объектов, требующих особой прочности, могут применяться и так называемые легированные стали, в их состав добавляют химические элементы, повышающие физические свойства материала.

Основные требования, предъявляемые к строительной стали – это нормативные параметры прочности, хороший показатель свариваемости, значительная пластичность. Огромное влияние на свойство материала оказывает содержание углерода. Его увеличенная концентрация в составе сплава сказывается на хрупкости и ухудшении свариваемости. Но наряду с этим повышаются такие свойства, как: предел текучести и временное сопротивление.

Немаловажное значение имеет наличие в соединении вредных природных примесей (фосфора, серы и прочих), серьёзно влияющих на качество конечного продукта.

Классификация строительных сталей

Система классификации стали, которая нашла применение в строительной отрасли, подразумевает распределение материала по нескольким параметрам. Первый из них механическая прочность. Разделение по данному показателю определяет три типа стали:

- материал с обычной прочностью;

- повышенной;

- высокой.

ГОСТ по классу прочности сталей строительных предполагает такие характеристики, как временное сопротивление на разрыв и минимальную величину предела текучести.

Вторым признаком, по которому группируют стали – это химический состав.

- Малоуглеродистые отличаются пластичностью, хорошей свариваемостью. Образуют класс С и нашли широкое применение в строительной сфере.

- Низколегированные конструкционные. Эта группа обладает высоким пределом текучести, поэтому выполненные из такого материала конструкции характеризуются меньшим весом. Данный вариант металла имеет повышенную коррозийную стойкость и отличную свариваемость. В строительных низколегированных марках стали содержание легирующих элементов не превышает 2,5%. Этот вид сплава применяется чаще всего в конструкциях сооружений, принимающих на себя значительные нагрузки и расположенных в среде, способствующей образованию коррозий, например, в гидротехническом строительстве.

- Легированные, содержащие в своем составе от 2,5% до 10% специальных добавочных элементов, повышающих физико-химические свойства материала.

Маркировка строительных сталей

Для маркировки материала принята буквенно-цифровая система обозначений. Строительные марки помечают литерой С, цифры свидетельствуют о минимальном пределе текучести сплава. Присутствие других символов дают дополнительные сведения, к примеру, наличие буквы К удостоверяет повышенную антикоррозийную стойкость, а Т указывает, что материал термоупрочен (С390К, С355Т). Наличие буквы Д говорит о повышенном содержании меди. Марки строительной стали С390К, С355Т предназначены для конструкций со сварными и другими соединениями.

Сегодня в строительстве часто применяют конструкционную низкоуглеродистую сталь марок 10, 15, 20. Данные цифры указывают на усредненое содержание углерода в сплаве, исчисляемого в сотых долях процента.

Маркировка малоуглеродистых сталей включает её марку. Находящаяся впереди литера В означает гарантии механических параметров и химических свойств. Буквенные символы в конце: кп, пс или сп уточняют кипящая это сталь, полуспокойная или спокойная.

Последний цифровой индекс – категория материала по требованиям ударной вязкости. Таким образом, маркировка ВСтЗкп2 поясняет, что сталь относится к кипящей, её марка соответствует сплаву СтЗ, отвечая всем требованиям, выдвигаемым к механическим свойствам и химическому составу, а ударная вязкость соотносится с показателем 2.

Выбор марки строительной стали

Все виды строительных конструкций из металла подразделяются согласно действующих норм и правил на девять групп (СНиП 1I-B.3-72) Каждая группа формируется, исходя из эксплуатационных условий, монтирования и типа соединения элементов. Поэтому и марки металлического сплава выбирают, ориентируясь на следующие важные факторы:

- минимальный температурный режим эксплуатации сооружения;

- динамические и вибрационные нагрузки.

СНиПом допускается применение для каждой из групп сооружений нескольких марок стали. Обычно элементы, изготовленные из кипящей стали, не рекомендуют применять в строительстве конструкций, испытывающих серьезные динамические нагрузки и эксплуатируемых в условиях низких температур. Наличие газовых пузырьков, образовавшихся при производстве сплава, концентрируют напряжение. Для таких конструкций подходит спокойный вид стали более полно раскисленный, но стоимость его дороже. Золотую середину занимает полуспокойная сталь.

Технология производства применяемой в строительстве стали постоянно совершенствуется, повышая ее качество и характеристики, что обеспечивает прочность и надежность любых самых сложных конструкций.

Читайте также:

- Молодой человек 18 лет после окончания школы не работает так как не может получить работу

- На какие средства возводились храмы в новгороде кратко

- Государственная служба и иная трудовая деятельность кратко

- Начало литературной деятельности тургенева кратко

- Почему в романсе мусоргского в углу из цикла детская избран речитативный стиль кратко