Почему резание водяной струей стало более эффективным чем резания алмазными пилами кратко

Обновлено: 08.07.2024

Особенностью гидроабразивной резки является воздействие на обрабатываемый материал водой с абразивными частицами. Скорость струи увеличивается с увеличением давления в сосуде, где она находится. Когда открывается отверстие диаметром 1 мм, вода движется через него со скоростью, превышающей скорость звука в 2 — 3 раза. Добавление в жидкость абразива увеличивает разрушающую силу воды.

С помощью гидроабразивной резки водой можно разрезать любые материалы. В некоторых случаях этот метод является единственным эффективным способом разрезать материал. К самым прочным материалам, которые можно резать таким способом, относятся такие: керамогранит, камень, металл, стекло и др.

Особенности технологии

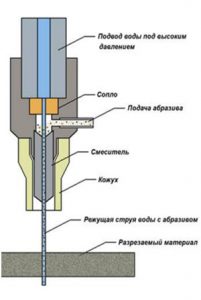

Процесс происходит таким образом, что вода нагнетается насосом до давления 1000 — 6000 атмосфер. После этого она подается на режущую головку через сопло диаметром 0,08 — 0,5 мм. Поступая со сверхзвуковой скоростью в смесительную камеру, струя воды смешивается с абразивными частицами. Такая смесь, вырываясь из смесительной трубки, действует на обрабатываемый материал разрушающе.

Абразив может использоваться с различной степенью твердости. Чем выше этот показатель, тем более крепкий материал может разрезать. Но при этом стоит учитывать, что чем прочнее абразивные элементы, тем быстрее разрушается режущая головка. В качестве абразива могут использоваться такие вещества, как гранатовый или кварцевый песок для гидроабразивной резки, зерна электрокорунда или карбида кремния, частицы силикатного шлака.

Достоинства метода

Гидроабразивная резка применяется для обработки любых материалов. Температура, создаваемая в обрабатываемой области, может быть от 60 до 90С. Такая методика не обугливает края резки и не деформирует заготовку. Использование этой технологии имеет такие преимущества:

- Высокое качество работы, обусловленное малой степенью возможности обугливания краев.

- Возможность обработки термочувствительного сырья.

- Экологическая безопасность, исключающая испарение вредных паров и газов.

- Взрыво- и газобезопасность процесса.

Более точный способ обработки — это использование ЧПУ станков. Поскольку количество квалифицированных операторов ограничено, этот способ уступает ручному управлению.

Недостатки гидрорезки

Хотя гидроабразивная резка металла довольно эффективна, но применяется не всегда. Это обусловлено такими минусами метода:

- Скорость разрезания не зависит от толщины материала, поэтому тонкие детали лучше резать плазменным или лазерным способом.

- Высокая стоимость гидроабразивной резки, связанная с ценой оборудования и его обслуживания.

- Повышенный шум, связанный со сверхзвуковой скоростью движения воды.

Достоинства такого выбора способа обработки перекрывают недостатки метода. Использовать гидроабразивную резку экономически выгодно, поскольку в результате получается качественная гладкая кромка, не требующая дополнительной обработки.

Ставьте палец вверх если статья была полезной и подписывайтесь на наш канал в Дзене - для нас это очень важно! =)

Применение водяных струй, как и других, более экзотических средств, например лазерных лучей, электронных пучков и т. п., позволяет устранить все указанные недостатки. Особенно ярко продемонстрировала преимущества, которые дает применение водяных струй для резания, серия опытов, выполненных Канадским национальным научно-исследовательским советом [15]. Работа была выполнена по просьбе одной канадской компании, производящей консервы, которая хотела найти новый способ разрезания фристоунских персиков на половинки. С этой целью были проведены сравнительные испытания водяных струй под давлением 55 МПа диаметром 0,076 и 0,20 мм и лазера на углекислом газе, имевшего ту же мощность. Персики удовлетворительно резались водяной струей — за 0,25 с персик разрезался по всей окружности в поперечном направлении на всю глубину мякоти ( 1 см) до косточки. С другой стороны, лазерный луч за 6 с прорезал широкую щель, лишь частично проходившую через плод и охватывавшую только часть его окружности. На разрезание одного персика водяной струей затрачивалось 0,1 кВт энергии.[ . ]

Высокая скорость водяных струй — от 300 м/с при 70 МПа до свыше 1000 м/с при больших давлениях — позволяет осуществить резание с очень большими скоростями, а их малая толщина (0,3 мм) обеспечивает минимальные потери материала. Пример высокой скорости резания дают результаты опытов, выполненных Канадским национальным научно-исследовательским советом, в которых была достигнута скорость резания газетной бумаги более 600 м/мин.[ . ]

Хотя исторически водяные струи нашли сначала применение в добыче полезных ископаемых, где первостепенное значение имеет переработка как можно больших объемов породы, существует и стремительно растет спрос на резание водяными струями в области, для которой характерно прямо противоположное требование.[ . ]

Исследования эрозии под действием ударов жидких капель начали развиваться главным образом в связи с практическими задачами, связанными с эрозией лопаток паровых турбин и дождевой эрозией. В настоящей главе не рассматривались задачи кавитации и резания с применением струй, хотя они близки к задачам эрозии. Для исследований удара использовались различные методы — от сравнительно простых и дешевых с применением струйных роторных устройств и водяных пушек до больших и дорогостоящих центрифуг и ракетных салазок.[ . ]

При строительстве бетонных дорог часто приходится прорезать в бетоне сравнительно узкие щели для температурных швов, канавок для стока воды е сильный дождь, обеспечение доступа к коммуникациям, проложенным под полотном дороги, и т. п. Был проведен ряд экспериментов, в которых для резки бетона или образования в нем канавок применялись водяные струи давлением до 410 МПа. Эти эксперименты описаны Олсеном [98], которому удавалось прорезать в бетоне пару щелей глубиной 50 мм или 80 канавок глубиной по 5—10 мм со скоростью 1—2 км/ч. Для этого, однако, был необходим насос мощностью 600 кВт. Высокое давление необходимо также, чтобы обеспечить требуемую глубину и правильную форму щели, не вызывая крошения поверхности, которое могло бы произойти при больших объемных расходах воды. Так, при давлении 70—100 МПа и диаметре сопла 1 мм поверхность бетона при резании крошится весьма значительно. Фрэнк и Честер [42] установили, что, подавая водяную струю под давлением всего 25 МПа, можно резать бетон при диаметре сопла 1 см.[ . ]

Главное, в чем нуждается промышленность, производящая водоструйные установки, — это высококачественные надежные муфты с проходным сечением диаметром — 1 см, способные работать при давлениях до 200 МПа и частоте вращения до 2000 об/мин. Многое еще предстоит сделать для совершенствования конструкции сопел. Исследования, проведенные в Университете Миссури — Ролла [7], показали, что путем небольших изменений формы сопел их эффективность можно повысить на порядок величины. До настоящего времени в основном рассматривались односопловые блоки. Однако во многих случаях в будущем и сейчас более эффективными окажутся многосопловые блоки. Пока еще нет четких представлений об их оптимальной конструкции. Ряд рекомендаций был сформулирован по завершении работы семинара по применению высоконапорных водяных струй для резания. Многие из них сейчас находятся в стадии дальнейшей разработки; совершенно ясно, однако, что обмен информацией в промышленности все еще неудовлетворителен. Проводимые каждые два года симпозиумы не решают этой задачи, так как не могут обеспечить в достаточной степени обмен идеями и исключить параллелизм в работе. Решить указанные проблемы помог бы специальный журнал.[ . ]

Резка

Водно-абразивная резка металла – это самая современная и прогрессивная технология обработки. Сердце системы водоструйного резания — насос высокого давления. На сегодня уже разработаны экспериментальные станки с давлением воды 6000 атмосфер.

Проходя сквозь сопло (материалом может выступать: рубин, сапфир или алмаз) толщиной 0,1 мм, вода набирает скорость в три раза большей скорости звука и образует тонкий сфокусированный поток, который может резать практически все металлы.

При гидроабразивной резке металла, толщина металла может быть до 300 мм.

Главным преимуществом технологии резания водной струйного является отсутствие нагревания изделий, то есть термическое воздействие на материал — отсутствует, что исключает напряжение и изгиб обрабатываемой детали. В итоге появляются резы очень отличного качества, что делает не нужным последующую дорогостоящую обработку.

Некоторые металлы нельзя резать лазером из-за их отражения, а при плазменной резке – нельзя использовать токопроводящий материал. Тут и понадобится гидроабразивная резка, которая является прогрессивным способом резки. Но она предполагает намокание изделия, что может плохо отразится для металле, подверженному коррозии.

Принцип гидроабразивной резки металла имеет самое главное преимущество — тонкая, как нить, струйка, позволяет создавать значительно меньшие потери металла по сравнению с обычной резкой.

Большим недостатком гидроабразивной резки металла является очень высокие затраты на резку: 1 час работы выйдет в 1500 руб. К тому же все детали очень скоро вырабатывают свой ресурс из-за большого давления. Так же недостатком является то что все детали требуют ежедневного осмотра и даже ремонта ремонта. В общем, если есть решение купить станок гидроабразивной резки, то такая резка металла водой своими руками, приводит к постоянным высоким затратам.

Процесс гидроабразивной резки

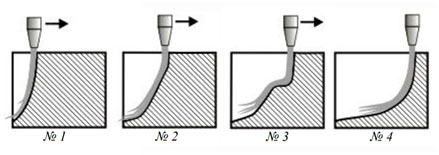

Собственно процесс гидроабразивной резки состоит из четырех фаз.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

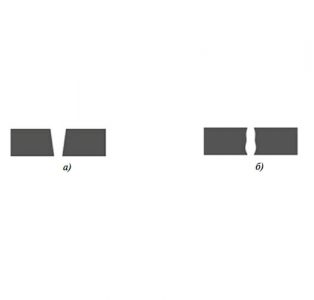

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

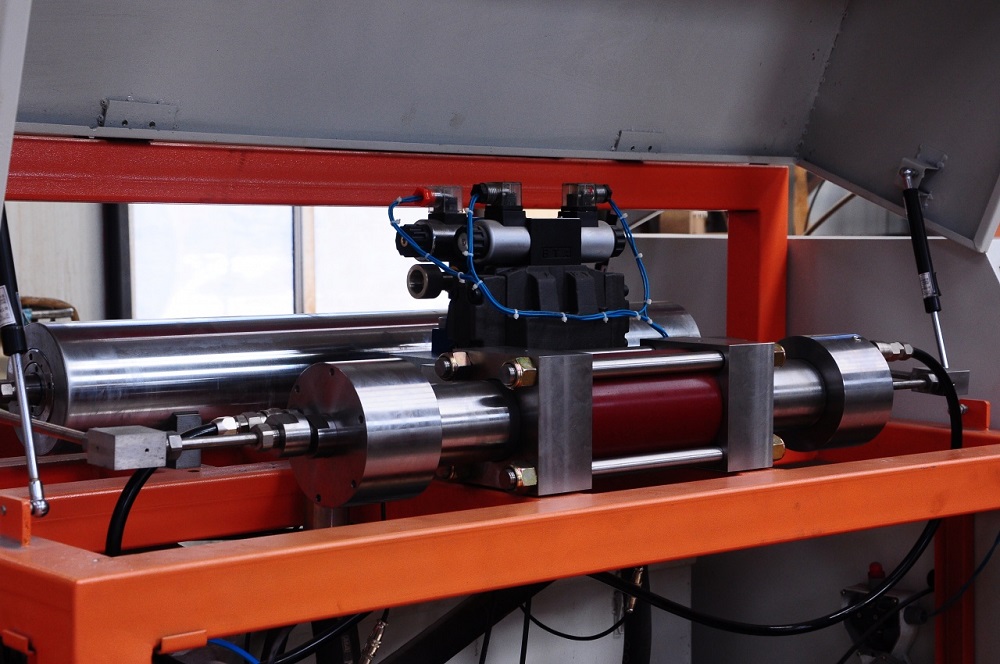

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Затраты на обслуживание гидроабразивного станка

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Читайте также: