Почему размеры заготовки больше размеров детали кратко

Обновлено: 05.07.2024

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащее обработке.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм.

Плоскостная разметка, выполняемая обычно на поверхности плоских деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Пространственная разметка наиболее распространена в машиностроении; и по приёмам она отличается от плоскостной.

Приспособления для плоскостной разметки

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щёткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом.

Инструменты для плоскостной разметки

Чертилка, штангенциркуль, кернер, линейка, угольник, молоток и др.

Чертилки служат для нанесения линий (рисок) на размечаемую поверхность с помощью линейки, угольника или шаблона. Изготовляют чертилки из инструментальной стали У10 или У12, заточенный на конус под углом 15-20 0 .

Кернер - слесарный инструмент, применяющийся для нанесения углублений (кернов) на предварительно размеченных линиях.

Керны изготавливают из инструментальной углеродистой или легированной стали У7А, У8А, 7ХФ или 8ХФ, под углом 50-60 градусов.

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Штангенциркули. Разметочный штангенциркуль предназначен для точной разметки прямых линий и центров, а также для разметки больших диаметров.

Инструменты для пространственной (объёмной) разметки.

Те же что и для плоскостной разметки + штангенрейсмас.

Рейсмас является основным инструментом для пространственной разметки и служит для нанесения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Подготовка к разметке.

Перед разметкой необходимо выполнить следующее:

- очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щёткой и др.;

- тщательно осмотреть заготовку;

- при обнаружении раковин, пузырей, трещин и т. п., точно измерить их и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно);

- все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

- изучить чертеж размечаемой детали, выяснить её особенности и назначение;

- определить базовые поверхности заготовки, от которых следует откладывать размеры в процессе разметки;

- при плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносятся в первую очередь;

- за базы удобно также принимать приливы, бобышки, платики.

Нанесение разметочных рисок. Разметочные риски наносятся в такой последовательности: сначала проводят горизонтальные, затем - вертикальные, после этого - наклонные и последними - окружности, дуги и закругления.

Прямые риски наносят чертилкой, которая должна быть наклонена по направлению её перемещения и в сторону от линейки. Чертилку всё время прижимают к линейке, которая должна плотно прилегать к детали. Риски проводят только один раз. Если риска нанесена некачественно её закрашивают, дают красителю высохнуть, и проводят риску вновь.

Разметка углов и уклонов производится с помощью транспортиров, штангенциркулей, угломеров.

Накернивание разметочных линий. Керном называется углубление (лунка), образовавшееся от действия острия кернера при ударе по нему молотком. Центры кернеров должны располагаться точно на разметочных линиях.

Разметочные молотки. Для разметочных работ используют молоток №1 (массой 200 гр.).

Способы разметки. Разметка по шаблону обычно применяется при изготовлении больших партий одинаковых по форме и размерам деталей, но иногда этим способом размечают даже малые партии, но сложных изделий.

Разметка карандашом производится по линейке на заготовках из алюминия и дюралюминия. Размечать последние с помощью чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и появляется следы коррозии.

Дефекты:

- несоответствие размеров размеченной заготовки данным чертежа вследствие невнимательности разметчика или неточности разметочного инструмента;

- неточность установки рейсмаса на нужный размер; причиной этого является невнимательность или неопытность разметчика, грязная поверхность плиты или заготовки;

- небрежная установка заготовки на плите в результате выверки плиты.

Безопасность труда.

Соблюдать следующие правила безопасности труда:

- установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах;

- заготовки (детали) и приспособления надёжно устанавливать ближе к середине;

- перед установкой заготовок (деталей) проверить плиту на устойчивость;

- проверять надёжность крепления молотка на рукоятке;

- удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит - метлой.

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащее обработке.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм.

Плоскостная разметка, выполняемая обычно на поверхности плоских деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Пространственная разметка наиболее распространена в машиностроении; и по приёмам она отличается от плоскостной.

Приспособления для плоскостной разметки

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щёткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом.

Инструменты для плоскостной разметки

Чертилка, штангенциркуль, кернер, линейка, угольник, молоток и др.

Чертилки служат для нанесения линий (рисок) на размечаемую поверхность с помощью линейки, угольника или шаблона. Изготовляют чертилки из инструментальной стали У10 или У12, заточенный на конус под углом 15-20 0 .

Кернер - слесарный инструмент, применяющийся для нанесения углублений (кернов) на предварительно размеченных линиях.

Керны изготавливают из инструментальной углеродистой или легированной стали У7А, У8А, 7ХФ или 8ХФ, под углом 50-60 градусов.

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Штангенциркули. Разметочный штангенциркуль предназначен для точной разметки прямых линий и центров, а также для разметки больших диаметров.

Инструменты для пространственной (объёмной) разметки.

Те же что и для плоскостной разметки + штангенрейсмас.

Рейсмас является основным инструментом для пространственной разметки и служит для нанесения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Подготовка к разметке.

Перед разметкой необходимо выполнить следующее:

- очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щёткой и др.;

- тщательно осмотреть заготовку;

- при обнаружении раковин, пузырей, трещин и т. п., точно измерить их и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно);

- все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

- изучить чертеж размечаемой детали, выяснить её особенности и назначение;

- определить базовые поверхности заготовки, от которых следует откладывать размеры в процессе разметки;

- при плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносятся в первую очередь;

- за базы удобно также принимать приливы, бобышки, платики.

Нанесение разметочных рисок. Разметочные риски наносятся в такой последовательности: сначала проводят горизонтальные, затем - вертикальные, после этого - наклонные и последними - окружности, дуги и закругления.

Прямые риски наносят чертилкой, которая должна быть наклонена по направлению её перемещения и в сторону от линейки. Чертилку всё время прижимают к линейке, которая должна плотно прилегать к детали. Риски проводят только один раз. Если риска нанесена некачественно её закрашивают, дают красителю высохнуть, и проводят риску вновь.

Разметка углов и уклонов производится с помощью транспортиров, штангенциркулей, угломеров.

Накернивание разметочных линий. Керном называется углубление (лунка), образовавшееся от действия острия кернера при ударе по нему молотком. Центры кернеров должны располагаться точно на разметочных линиях.

Разметочные молотки. Для разметочных работ используют молоток №1 (массой 200 гр.).

Способы разметки. Разметка по шаблону обычно применяется при изготовлении больших партий одинаковых по форме и размерам деталей, но иногда этим способом размечают даже малые партии, но сложных изделий.

Разметка карандашом производится по линейке на заготовках из алюминия и дюралюминия. Размечать последние с помощью чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и появляется следы коррозии.

Дефекты:

- несоответствие размеров размеченной заготовки данным чертежа вследствие невнимательности разметчика или неточности разметочного инструмента;

- неточность установки рейсмаса на нужный размер; причиной этого является невнимательность или неопытность разметчика, грязная поверхность плиты или заготовки;

- небрежная установка заготовки на плите в результате выверки плиты.

Безопасность труда.

Соблюдать следующие правила безопасности труда:

- установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах;

- заготовки (детали) и приспособления надёжно устанавливать ближе к середине;

- перед установкой заготовок (деталей) проверить плиту на устойчивость;

- проверять надёжность крепления молотка на рукоятке;

- удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит - метлой.

Карандаш, линейка, рулетка, угольник или малка, циркуль или ресмус.

2. Почему разметку заготовки начинают от базовой пласти либо от базовой кромки?

Так как от базовой пласти начинают последующую разметку.

3. Каким образом размечают детали с криволинейными контурами?

Детали с криволинейными контурами размечают при помощи шаблона (образец), который повторяет форму детали.

4. Что такое припуск?

Припуск — это полученные избыточные метки (сверх чертёжного размера детали) слоя заготовки, подлежащие удалению при последующей обработке режущим инструментом.

5. Почему припуск при строгании обычно назначают до 5 мм, а при пилении около 10 мм?

Для экономии древесины заготовка должна быть размерами, чуть большими габаритных размеров детали. Припуск при строгании назначают до 5 мм, а при пилении около 10 мм, так как погрешность при пилении больше.

Прежде чем приступить к обработке заготовки, её следует разметить, т. е. нанести линии контуров будущего изделия. Контурные линии показывают границы обработки заготовки. Для экономии древесины заготовка должна быть размерами, чуть большими габаритных размеров детали. Избыточный (сверх чертёжного размера детали) слой заготовки, подлежащий удалению при последующей обработке режущим инструментом, называется припуском.

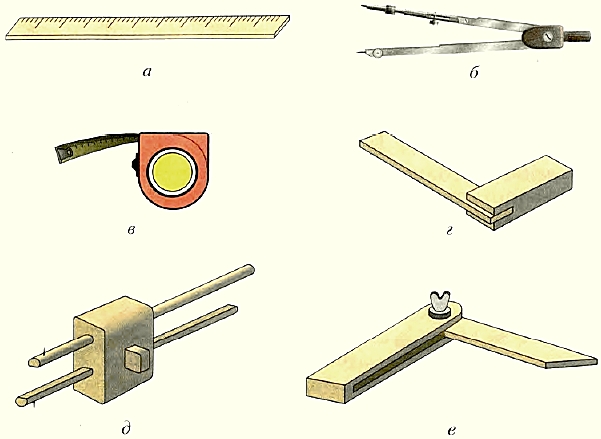

Разметку обычно выполняют карандашом с помощью линейки (рис. 19, а), рулетки (рис. 19, в), угольника (рис. 19, г) или малки (подвижного угольника) (рис. 19, е), а также циркуля (рис. 19, б) или рейсмуса (рис. 19, д). С помощью столярного угольника можно проводить линии, расцоложенные под прямым углом (90°), а с помощью малки — под любым углом.

Рис. 19. Инструменты для разметки заготовок из древесины: а — линейка; в — циркуль; в — рулетка; г — столярный угольник; д — рейсмус; е — малка

Перед разметкой наиболее ровную из двух плоскостей заготовки принимают как базовую (базовая пласть). Если это необходимо, её дополнительно выравнивают, строгая рубанком. От базовой пласти выполняют последующую разметку.

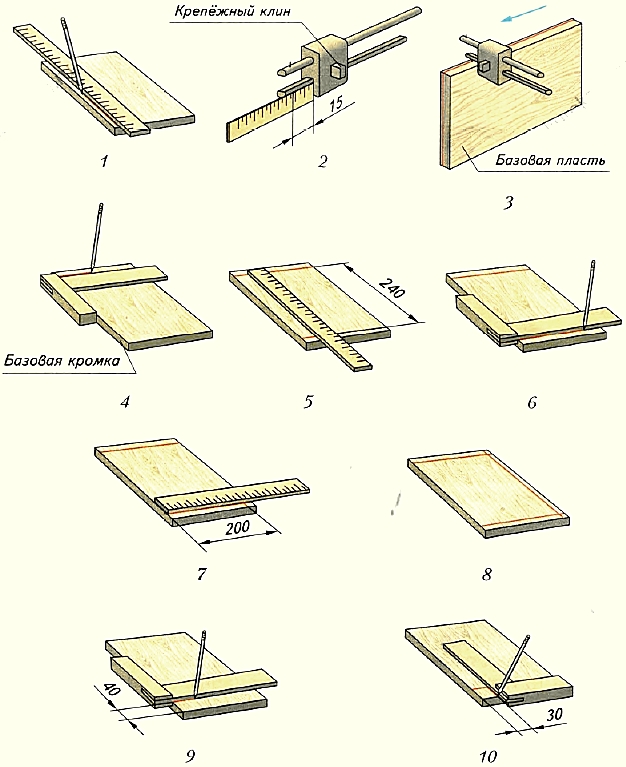

После того как базовая пласть обработана, на расстоянии примерно 5 мм от края заготовки карандашом по линейке проводят линию (рис. 20, 1). Затем сострагивают рубанком древесину точно до этой линии. Так получают ровную базовую кромку, от которой выполняют дальнейшую разметку.

Рис. 20. Последовательность разметки детали из древесины (1-10)

Затем от базовой пласти размечают необходимую толщину заготовки. Удобнее такую разметку проводить рейсмусом.

Для этого рейсмус настраивают на нужный размер с помощью линейки (рис. 20, 2), ослабляя крепёжный клин и выдвигая рейку из колодки таким образом, чтобы расстояние от торца колодки до острия иглы было равно толщине детали — в нашем случае 15 мм.

Чтобы во время разметки настроенный на рейсмусе размер не изменился, крепёжный клин забивают лёгким ударом в отверстие.

После этого, закрепив заготовку в задний зажим столярного верстака, торец колодки рейсмуса прижимают к базовой пласти и иглой рейсмуса проводят (процарапывают) продольную линию на базовой кромке, торцах и второй кромке заготовки (рис. 20, 3).

Затем строгают заготовку рубанком до нужной толщины и приступают к разметке контура детали.

По угольнику под прямьщ углом к базовой кромке карандашом проводят линию на расстоянии примерно 10 мм от торца заготовки (рис. 20, 4). От полученной линии по линейке отмеряют длину детали — 240 мм и отмечают её карандашом (рис. 20, 5).

Прикладывая угольник к базовой кромке и совмещая его с проведённой карандашом отметкой, проводят вторую линию, параллельную первой (рис. 20, 6). На обеих линиях по линейке отмеряют и отмечают карандашом ширину детали — 200 мм (рис. 20, 7). Полученные метки соединяют линией (рис. 20, 8).

После этого отпиливают и сострагивают полученные припуски.

Размеры имеющегося в детали выреза — 30 X 40 мм размечают с помощью угольника (рис. 20, 9, 10).

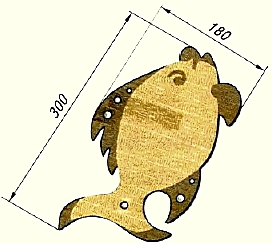

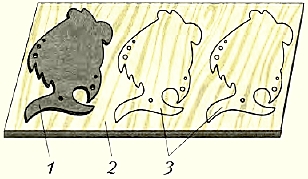

Если необходимо разметить деталь с криволинейными контурами (рис. 21) или несколько одинаковых деталей, то применяют шаблон — образец, повторяющий форму детали (рис. 22).

Рис. 22. Разметка деталей с помощью шаблона: 1 — шаблон; 2 — заготовка (фанера); 3 — размеченные контуры детали

Практическая работа № 5

Разметка заготовок из древесины

Новые слова и понятия

Разметка, угольник, рейсмус, базовая пласть, базовая кромка, припуск, шаблон.

Лященко Д.Н., Стрижов В.М. Разработка технологического процесса механической обработки детали: методические рекомендации. Барнаул: Изд-во АГАУ, 2009. 38 с.

Методические рекомендации содержат основные этапы методики разработки технологических процессов механической обработки и указания по назначению режимов резания, подготавливают студента к оформлению технологической документации.

Указания рассмотрены и рекомендованы к печати на заседании кафедры ТКМ и РМ (протокол № от ).

Утверждены и рекомендованы к изданию методической комиссией ИТАИ (протокол № от ).

© Алтайский государственный аграрный университет

© Кафедра ТКМ и РМ

© Лященко Дмитрий Николаевич, Стрижов Валерий Михайлович.

1 ЦЕЛЬ РАБОТЫ.. 4

2 ЗАДАЧИ РАБОТЫ.. 4

3 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.. 4

3.1 ВЫПОЛНЕНИЕ ЧЕРТЕЖА ДЕТАЛИ.. 4

3.2 ВЫБОР ВИДА И РАЗМЕРОВ ЗАГОТОВКИ.. 4

3.3 СОСТАВЛЕНИЕ МАРШРУТНОЙ КАРТЫ.. 7

3.4. СОСТАВЛЕНИЕ ОПЕРАЦИОННОЙ КАРТЫ.. 8

3.5. РАСЧЕТ НОРМЫ ВРЕМЕНИ НА ИЗГОТОВЛЕНИЕ ДЕТАЛИ.. 10

000 ЗАГОТОВИТЕЛЬНАЯ.. 13

005 ТОКАРНАЯ.. 16

010 ФРЕЗЕРНАЯ.. 25

015 ШЛИФОВАЛЬНАЯ.. 27

020 СВЕРЛИЛЬНАЯ.. 31

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 35

Приложение А.. 36

ЦЕЛЬ РАБОТЫ

1.1 Закрепить теоретические знания по технологии механической обработки конструкционных материалов.

1.2 Освоить методику разработки технологического процесса механической обработки конкретной детали.

ЗАДАЧИ РАБОТЫ

Для заданной детали выбрать заготовку, составить маршрутную и операционную карты механической обработки, назначить режимы обработки, рассчитать норму времени на изготовление.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

ВЫПОЛНЕНИЕ ЧЕРТЕЖА ДЕТАЛИ

В начале работы необходимо привести исходные данные по своему варианту и чертеж детали. Чертеж заданной детали следует выполнить в соответствии с правилами машиностроительного черчения (рис. 1). При этом следует указать предельные отклонения размеров и формы детали, шероховатость поверхностей, требования к взаимному расположению частей детали (допустимую несоосность, неперпендикулярность поверхностей и т.п.), а также материал.

ВЫБОР ВИДА И РАЗМЕРОВ ЗАГОТОВКИ

При проектировании процесса изготовления детали важным вопросом является выбор наиболее рациональной заготовки. От выбора заготовки, т.е. установления метода её получения, формы, размера припусков и др., зависят объём последующей механической обработки и все последующие трудовые и финансовые затраты на изготовление детали. Форма и размеры заготовки должны быть, по возможности, как можно ближе к форме и размерам готовой детали. В машиностроении, как правило, применяют в качестве заготовок отливки, поковки, штамповки, сортовой прокат.

Материал заготовки выбирается по заданному значению σВ. Следует выбирать конструкционную углеродистую или легированную сталь.

Рисунок 1 – Пример выполнения чертежа детали

Пусть, например, σВ = 610 МПа. Для заданного значения σВ подходит углеродистая качественная конструкционная сталь 45.

Исходя из чертежа, для условий единичного производства данную деталь целесообразно изготавливать из проката круглого профиля. Диаметр заготовки определяется по формуле (1):

где DЗАГ – диаметр заготовки, мм;

DД – максимальный диаметр детали по чертежу, мм;

h – припуск на обработку для максимального диаметра, мм (по условиям чертежа черновая обработка, т.е. Ra = 6,3). Припуск на черновое обтачивание валов из проката определяем из приложения 7 [1, с. 279]. Для диаметра вала до 50 мм при отношении длины заготовки к ее диаметру до 4 припуск на обработку (h) равняется 4 мм. Следовательно,

DЗАГ = 43 + 4 = 47 мм.

Так как прокат круглого сечения выпускают определенных размеров по ГОСТ 2590-71 [2], то диаметр прутка выбираем из условия (2):

Из ряда диаметров прутков по ГОСТ 2590-71 выбираем DПР = 48 мм.

Таким образом, заготовка будет

Длину заготовки в общем случае можно определить по формуле (3):

где LЗАГ – длина заготовки, мм;

LД – длина детали по чертежу, мм;

hТЕХ – технологический припуск (при работе на токарных станках – это припуск на зажим в патроне, составляет от 30 до 45 мм).

hотр – припуск на отрезание, мм;

hтор – припуск на обработку торцов, мм.

Данные припуски можно определить по приложению 7 [1, с. 278].

Выбор длины заготовки будет зависеть от технологии изготовления детали и способов закрепления заготовки в процессе обработки. Данный вал целесообразно обрабатывать в центрах, при этом способе будет достигаться наибольшая точность изготовления. При таком способе закрепления заготовки достаточно заложить в ее длину два припуска на подрезание торца:

Припуск на подрезание одного торца равен 1,5 мм (см. приложение 7 [1, с. 278]).

смотри. при создании кромки в базе материалов есть возможность задать ее толщину. далее есть окно выбора кромки для нанесения на деталь. когда ты вносишь в окно выбора кромки очередную кромку, то толщина берется из базы материалов, но в самом этом окне можно вручную изменить толщину любой из внесенных туда кромок (даже если в базе материалов ты толщину вообще не указал).

далее самое главное какая толщина для каждой из кромок у тебя указана в окне выбора кромок при нанесении.

в данном окне также присутствуют дополнительные параметры нанесения кромок подрезать/не подрезать и добавить припуск со значениями по толщине кромки или вручную.

предположим что толщина кромки у тебя указана 2мм, ну и допустим ты наносишь ее на все стороны детали.

ты в модель поставил деталь 1000х1000мм.

наносим кромку.

подрезать - деталь с кромкой останется таким же размером как и была, но на ней уже будет кромка. так как кромка имеет толщину 2мм, то заготовка должна быть размер готовой детали=толщина кромки+размер заготовки. в нашем случае деталь готовая 1000, кромки с двух противоположных сторон 2шт х 2мм, значит заготовка должна быть 1000- (2 х 2) = 996.

это как бы и описано в названии способа нанесения "подрезать" - т.е. заготовка должна быть меньше готовой детали на толщину кромки.

далее. используем "не подрезать" - это означает что заготовку подрезать на толщину кромки не надо, те.е была изначально деталь 1000х1000, нанесли со всех сторон кромку 2мм в итоге должно получится 1004х1004 - к размеру заготовки ДОБАВИЛАСЬ толщина кромок, но у нас условие, что НЕ подрезать, т.е. НЕ сохранять размер детали, а сохранить заготовку.

Показать полностью.

далее параметр "припуск" - это технический параметр, нужен в основном на производстве при использовании функции прифуговки на кромочных станках. прифуговка это по сути фрезеровка ну или как будто рубанком проходят по стороне детали перед кромление, нужно для выравнивания и удаления сколов после транспортировки и брака от пилы. так как прифуговка естественно срежет немного материала, в итоге заготовка перед нанесением кромки станет меньше и как следствие станет меньше готовая деталь, а нам нужен конкретный размер)) зная размер прифуговки, ну допустим 1мм на сторону, мы можем добавить это значение в правило нанесения кромки. в итоге это работает так - деталь до нанесиния кромки минус толщина кромки плюс значение припуска (прифуговки) = размер готовой детали.

в твоем случае нужно проверить именно значения толщины кромок и что с параметром припуска. в таблице толщина не показана, есть только "обозначение", а обозначение это лишь текст который нужен для отображения на чертежах, но не влияющий на расчеты размеров..

Читайте также: