Почему коробится древесина при сушке кратко

Обновлено: 02.07.2024

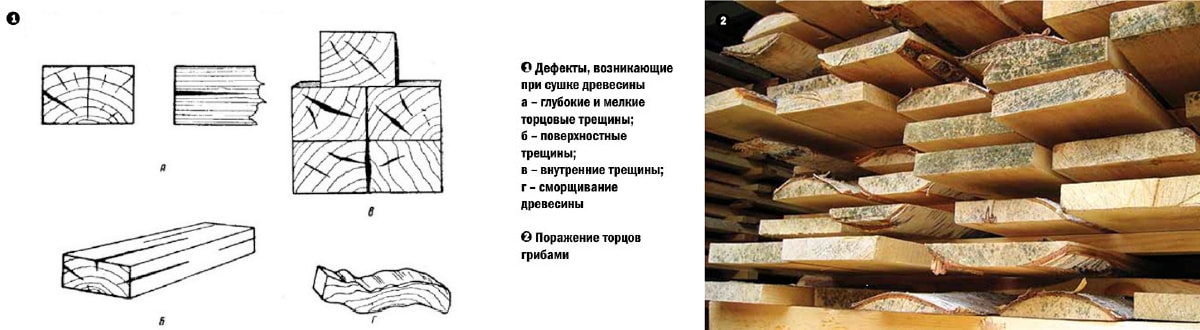

Дефекты, которые появляются в древесине при сушке, можно разделить на две группы. К первой группе следует отнести явные дефекты: коробление, растрескивание и выпадение сучков, ко второй— скрытые дефекты: напряжения в древесине, повышенная и неравномерно распределенная влажность как по сечению каждой доски, так и во всей партии материала.

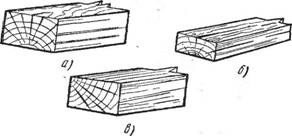

Коробление. Коробление древесины может быть обусловлено либо природными ее свойствами (неодинаковая усушка в тангентальной и радиальном направлениях, дефекты строения — крень и косослой), либо возникшими в процессе сушки напряжениями.

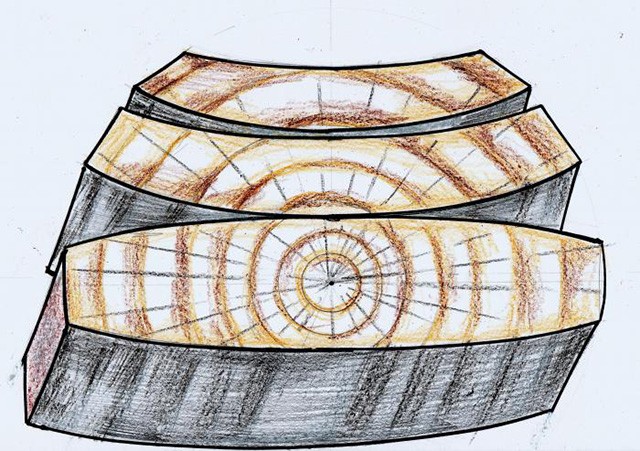

Коробление может быть поперечным (рис. 11, а), продольным по пласти (рис. 11, б), продольным по кромке (рис. 11, в) и винтообразным (рис. 11, г).

Коробления древесины, вызванного ее природными свойствами, можно избежать или в значительной степени ослабить его, правильно укладывая доски в штабеля и равномерно зажимая доски прокладками.

Рис. 11. Коробление досок:

А — поперечное, б — продольное по пласти, в — продольное по кромке, г — винтообразное

Растрескивание. Растрескивание происходит из-за неправильного высушивания древесины. Различают торцовые (рис. 12, а), поверхностные (рис. 12, б) и внутренние (рис 12, в) трещины.

Древесины в слоях, прилегающих к торцовой поверхности, начинается раньше.

Для предотвращения торцовых трещин торцы досок обмазывают специальными составами, затрудняющими испарение, например известково-меловой замазкой. Замазку приготовляют из 38 вес. ч. древесной смолы, 33 вес. ч. мела, 17 вес. ч. олифы и 17 вес. ч. из - вести-пушонки, тщательно перемешанных. Пушонку свежего гашения применять не рекомендуется.

Поверхностные трещины возникают вследствие резкого перепада влажности между поверхностными и внутренними слоями древесины, который получается при интенсивном испарении влаги с поверхности пиломатериалов в начале процесса сушки.

Наиболее подвержены поверхностному растрескиванию сердцо - вые доски и брусья.

Для предотвращения поверхностных трещин удлиняют время прогрева материала во влажной среде при полном насыщении воздуха паром. Об этом подробно рассказано в гл. IX.

Предотвратить появление поверхностных трещин очень важно, так как они могут заглубиться, а при дальнейшей сушке сузиться из-за усадки древесины. Такие трещины незаметны при внешнем осмотре высушенного пиломатериала, но они снижают его прочность. Образованию поверхностных трещин предшествует возникновение напряженного состояния древесины (сильные временные напряжения), поэтому необходимо производить контроль напряжений в пиломатериале.

Торцовые трещины появляются в первую очередь, так как испарение влаги с поверхности торца пиломатериала в несколько раз интенсивнее, чем с пластей и кромок. Поэтому и усадка

Рис. 12. Трещины в древесине, возникающие при сушке:

А — торцовые, б — поверхностные, в — внутренние

Внутренние трещины образуются в древесине на конечной стадии процесса сушки, если растягивающие напряжения во

внутренней ее зоне превосходят предел ее прочности. Поэтому необходимо следить за состоянием и развитием напряжений во второй половине сушильного процесса, когда влажность древесины становится ниже предела гигроскопической влажности (точки насыщения волокна).

Наиболее подвержены внутреннему растрескиванию твердые лиственные породы. Образование внутренних трещин в пиломатериалах мягких хвойных пород при камерной сушке встречается редко и наблюдается только у лиственницы. При сушке в петрола - тумных ваннах внутренние трещины (свищи) возникают очень часто и у хвойных досок.

Выпадение сучков. Это очень частый дефект при сушке пиломатериалов хвойных пород. Ослабление связи сучков происходит из-за того, что более плотная древесина сучка усыхает сильнее, чем окружающие ее слои доски. Ослабленные сучки легко выпадают при механической обработке досок, образуя на пласти сквозные отверстия.

Остаточные напряжения. В предыдущих параграфах говорилось о производственных потерях древесины при раскрое пиломатериалов, выпущенных из сушильной камеры с остаточными напряжениями. Поэтому сушильщикам следует принять за правило тщательно контролировать состояние древесины в процессе сушки и ни в коем случае не выпускать из камеры материал с не полностью устраненными напряжениями.

Неоднородность влажности высушенного материала. Из сушильных камер в производство часто поступают пиломатериалы с неоднородной влажностью. В одной и той же партии высушенного материала встречаются доски с повышенной и пониженной влажностью против допустимой или доски с недопустимо большим перепадом влажности по толщине. Причинами такого дефекта, сильно снижающего качество будущих изделий, могут быть:

Большое колебание начальной влажности у сырых пиломатериалов, поступающих в сушку в одной и той же партии;

Преждевременная выгрузка из камеры недосушенных пиломатериалов;

Плохая работа сушильных камер или их конструктивные недостатки.

Поэтому рекомендуется сырые пиломатериалы подвергать предварительной атмосферной подсушке в штабелях в течение нескольких месяцев, тщательно контролировать ход процесса камерной сушки, следить за фактической убылью влаги из материала и за своевременным окончанием процесса.

Почему дерево со временем трескается и как с этим можно бороться?

Количество воды и соков в только что срубленном дереве может составлять от 1/2 до 2/3 общего веса. Вся эта масса располагается между волокон древесины и в процессе сушки постепенно выходит из нее. Для полного высушивания древесины, т.е. более-менее стабильного содержания объема влаги, может потребоваться до 4 лет. Но это не означает, что нельзя строить пока древесина не высохнет. Большая часть влаги выйдет в течение первого года.

В то же время известно, что дерево обладает определенной степенью гигроскопичности – возможностью впитывания влаги, содержащейся в воздухе.

Также на свойства древесины сильно влияет и место ее произрастания. Например, дерево, выросшее на пригорке в сухом грунте, будет более прочным и менее подвержено растрескиванию, чем дерево неподалеку, находящееся в низине во влажной среде. Чем более холодный климат, тем больше должно быть смолы и т.д. Все эти факторы сильно влияют на прочностные свойства древесины и на образование трещин при ее сушке.

Существует очень много способов сушки древесины, вот небольшая часть из них:

- сушка после валки в коре;

- вымачивание бревен в водоемах;

- высушивание в специальных сушильных камерах (самый быстрый) и др.

Для плотницких работ обычно используют либо последний способ, либо свежесрубленную древесину. Просто распиливают на брус или доски и продают материал естественной влажности.

Древесина, высушенная в камере – это не та древесина, которая пролежала бы в специальных условиях 4 года. В ее структуре сохранились различные вещества, которые снова вберут в себя влагу из воздуха и, тем самым, изменят геометрические размеры материала. Это важно помнить. Брусовые или бревенчатые дома построенные из такого материала также будут давать усадку, как и дома из зеленого леса, только меньше.

Исключение составляет термодревесина, но она применяется в столярных работах, поэтому к нашей теме не относится.

В процессе высыхания внешние слои древесины более интенсивно отдают влагу, чем слои, находящиеся ближе к сердцевине. Отдавая влагу, происходит уменьшение объема дерева, в то время как внутренние годичные кольца сохраняют свой объем. В итоге наступает момент, когда связи между внешними волокнами не выдерживают напряжения и разрываются, образуя трещины.

Этот эффект полностью исключить невозможно . В сушильных камерах создается необходимое количество водяного пара (один из методов сушки в камере). Под его воздействием происходит более равномерное выведение влаги из тела материала. Эти меры минимизируют образование трещин, но не исключают их полностью.

Большое многообразие использования древесины в различных отраслях народного хозяйства объясняется редким сочетанием ее положительных свойств. Вместе с тем положительные качества древесины проявляются и используются с должным эффектом лишь при удалении из нее значительного количества влаги, т.е. после проведения сушки древесины, которая также улучшает ее технологические свойства.

К сожалению, иногда в процессе сушки в древесине возникают дефекты. Это связано с тем, что удаление влаги из древесины сопряжено со значительными трудностями. Подобные трудности объясняются структурой древесины, относительно большой толщиной материала, а также изменением геометрических размеров при понижении ее влажности (усушка древесины). Изменение размеров высушиваемых пиломатериалов при неправильном проведении процесса сушки может привести к различным дефектам, таким как коробление, растрескивание.

Поэтому главной задачей сушки является равномерное снижение влажности древесины - как всех досок в высушиваемом штабеле пиломатериалов, так и отдельно в каждой доске по ее сечению и длине. Пренебрежение к сушке приводит к большому перерасходу древесины и бесполезной трате труда в строительстве и промышленности: неправильное проведение сушки может привести к значительным убыткам из-за трещин и коробления материала, что уменьшает коэффициент полезного выхода при дальнейшей обработке высушенного материала. Правильно построенный процесс сушки древесины должен обеспечивать быстрое удаление влаги из древесины с минимальными затратами при сохранении качества материала. Поэтому любые отклонения от нормальных показателей качества должны рассматриваться как неудовлетворительное ведение процесса сушки древесины.

Возможны изъяны

Дефекты, вызванные изменением геометрии или даже нарушением целостности материала, имеют одну причину - внутренние напряжения. Они возникают в результате целого ряда физических явлений, происходящих в процессе сушки, и связаны с анизотропностью древесины, а также спецификой переноса влаги в материале. Величина внутренних напряжений в древесине определяется характером распределения влаги по объему сортимента в процессе сушки. Чем выше неравномерность влажности, например, центра пиломатериала и его поверхности, тем соответственно выше величина внутренних напряжений. Особенно заметна эта взаимосвязь при интенсификации процесса сушки. В большинстве случаев ускорение процесса сушки древесины сопровождается большой неравномерностью влажности по объему пиломатериала и возникновением значительных внутренних напряжений, приводящих к образованию трещин. Совершенно очевидно, что решение задачи интенсификации процесса сушки древесины возможно лишь при проведении исследований, направленных на учет, оценку и контроль внутренних напряжений, образующихся в древесине в процессе сушки.

Дефекты, которые возникают в процессе сушки, можно разделить на явные, или видимые, и скрытые. Когда значения напряжений превышают предел прочности древесины, они приводят к видимым дефектам. К видимым дефектам можно отнести трещины, коробление материала (рис. 1), выпадение сучков, поражение грибками (плесень), сильное потемнение цвета древесины, большое количество смолы, выделяемой на поверхность древесины. Скрытыми дефектами сушки можно назвать наличие внутренних напряжений в древесине, повышенную и неравномерно распределенную влажность по сечению материала. Также скрытым дефектом можно считать неравномерность просыхания отдельных пиломатериалов в штабеле по окончании процесса сушки.

Одним из необходимых условий дальнейшего использования срубленной древесины является предотвращение ее разрушения дереворазрушающими грибами, которые активно развиваются в структуре древесины при повышенной влажности. После распиловки бревен на пиломатериалы при длительном хранении без их подсушки в древесине могут довольно быстро появиться грибковые поражения - плесень, мучнистая роса, различные гнили (рис. 2). Для предотвращения этого пиломатериалы перед сушкой следует укладывать на прокладки и размещать на открытой площадке для атмосферной подсушки.

Поражение пиломатериалов дереворазрушающими грибами также может наблюдаться и в сушильных камерах. Это может быть связано с ошибками в проектировании сушильных камер, а также при неправильном проведении процесса сушки. Плесень на поверхности древесины может наблюдаться в том месте сушильной камеры, где присутствуют зоны застойной циркуляции, т.е. скорость агента сушки через данный участок приближается к 0 м/с и даже совсем отсутствует. Поражение древесины может наблюдаться в виде локальных грибковых пятен на поверхности (рис. 3), следов от прокладок, на которых рядами уложены пиломатериалы.

Чтобы исключить данную проблему, при создании конструкции сушильной камеры необходимо предусматривать интенсивную и равномерно распределенную циркуляцию агента сушки через штабель высушиваемых пиломатериалов. Кроме того, в начале процесса сушки в сушильной камере еще одним фактором биологического разрушения древесины является низкая температура среды (до 40°С). Прогрев загруженного материала, особенно в зимний период, должен происходить максимально быстро и при высокой температуре. Чтобы быстро прогреть материал и не допустить поражения грибами на начальной стадии процесса, важно правильно рассчитать тепловую мощность сушильной камеры. Независимо от источника тепловой энергии (горячая вода, пар и др.) тепловая мощность сушильной камеры должна быть примерно рассчитана исходя из 5 - 6 кВт на 1 м 3 высушиваемой древесины. Даже при недлительном (30 мин) воздействии на древесину температурой 55 - 60°С погибает большинство дереворазрушающих грибов.

Виды трещин

Вследствие неравномерной усушки, а также внутренних напряжений может появиться растрескивание, коробление и сморщивание древесины. Результатом неправильного проведения процесса сушки может стать появление в материале торцовых, пластевых (поверхностных) и внутренних трещин.

Торцовые трещины в пиломатериалах в большинстве случаев появляются раньше других дефектов. Это связано с тем, что торцы сортиментов более интенсивно испаряют влагу вследствие более высокой влагопроводности вдоль волокон, чем поперек. Поэтому в торцах пиломатериалов влажность древесины понижается быстрее. Снижение влажности вызывает усушку и, как следствие, появление растягивающих напряжений в этой части доски. Эти напряжения и являются причиной образования торцовых трещин, которые, как правило, проходят в радиальном направлении (рис. 1а). Причина образования трещин - слишком жесткий режим сушки (высокая температура, пониженная влажность агента сушки). Трещины в древесине образуются, когда растягивающие напряжения превышают предел прочности древесины.

Сначала образуются небольшие трещины, направленные вглубь материала на несколько миллиметров. Если процесс сушки продолжится без изменения режимных параметров, мелкие трещины могут углубиться, расшириться, пройти сквозь все сечение сортимента. Чтобы исключить большое количество торцевых трещин в высушиваемом материале, необходимо снизить интенсивность испарения влаги с торцов пиломатериалов.

Это можно произвести несколькими путями:

- Снизить омывание торцов пиломатериалов агентом сушки (этого можно достичь установкой экранов, закрывающих торцы сушильных штабелей. Загрузку штабелей в камеру производят торец к торцу вплотную).

- Покрыть торцы пиломатериалов масляными красками и другими недорогими замазками. Особенно это рекомендуется делать для сортиментов больших сечений и лиственных пород древесины.

- Применять режимы сушки с высокой влажностью воздуха в начальной стадии процесса сушки.

К сожалению, на практике вопросам защиты торцов уделяется мало внимания, что приводит к большим потерям древесины. Производители изделий закладывают дополнительную длину пиломатериала для дальнейшей оторцовки (вырезки торцовой части доски с трещинами) пиломатериалов после сушки.

Поверхностные трещины образуются в пиломатериалах в первый период сушки вследствие чрезмерного испарения влаги с поверхности. Поверхностные трещины могут появляться на пластях и кромках пиломатериалов. Из-за слишком жесткого режима сушки влага из центра сортимента (внутренняя влага) не успевает подойти к поверхности и поверхностные слои пересыхают. Внутренние напряжения в них превосходят предел прочности, и наружный слой древесины трескается. Направления поверхностных трещин совпадает с направлением волокон древесины (рис. 16). Поверхностные трещины также могут углубляться при продолжающемся неверном ведении процесса сушки.

Наиболее подвержены поверхностным трещинам сердцевинные доски. В них образуются так называемые радиальные трещины, которые появляются из-за неравномерности усушки древесины в радиальном и тангентальном направлениях. Избежать значительного количества поверхностных трещин возможно путем получения минимальных перепадов влажности по сечению материала. Достичь этого можно путем проведения сушки более влажным воздухом, а также проведением промежуточных влаготеплообработок пиломатериалов.

Внутренние трещины (рис. 1в) образуются в конечной стадии сушки, когда растягивающие напряжения внутри материала превосходят предел прочности. Внутренние трещины делают абсолютно непригодным высушенный материал, так как они существенно нарушают прочность. Появлению внутренних трещин особенно подвержены лиственные породы, например, дуб. Поэтому сушка таких пород древесины требует тщательного контроля за внутренними напряжениями.

Для предотвращения образования внутренних трещин рекомендуется во втором периоде процесса сушки проводить промежуточные влаготеплообработки агентом сушки повышенной влажности и температуры. Благодаря обработкам достигается снижение разницы влажности по сечению материала и уменьшение внутренних напряжений.

Другие дефекты

Причиной коробления пиломатериалов при камерной сушке является излишне жесткий режим сушки, особенно это касается лиственных пород древесины. Коробление возникает из-за неодинаковой усушки в тангентальном и радиальном направлениях, наличия существенных внутренних напряжений в материале, а также природных свойств древесины (косослой, крень). В процессе сушки пиломатериалов могут наблюдаться поперечное, продольное и винтообразное коробление (рис. 4). Все они могут наблюдаться одновременно на материале с ярко выраженным одним из трех видов. Сильнее всего поперечному короблению подвержены широкие пиломатериалы (200 мм и более), особенно пиломатериалы тангентальной и смешанной распиловки. Доски радиальной распиловки менее всего подвержены короблению. Косослой и крень древесины главным образом вызывают продольное коробление и скручивание пиломатериалов.

К такому дефекту сушки, как коробление, может привести нарушение технологического процесса сушки: недостаточное количество прокладок, разная толщина прокладок при формировании штабеля пиломатериалов, особенно это касается тонкого материала (25 мм и меньше), выгрузка неостывшего штабеля из камеры (особенно в зимний период) и даже отсутствие конечной влаготеплообработки.

Для предотвращения поперечного и продольного коробления пиломатериалов следует укладывать в штабель доски строго одной толщины и высушивать их в зажатом состоянии. Нижние ряды пиломатериалов фиксируются массой пиломатериалов верхних рядов. Для предотвращения коробления не зажатых верхних двух-трех рядов пиломатериалов рекомендуется применять пружинные или пневматические прижимы, в некоторых случаях на верхний ряд штабеля укладывают груз.

Такие дефекты сушки, как изменение цвета, излишне большой выход смолы на поверхность древесины, в сегодняшних условиях успешно решаются изменением режимных параметров в зависимости от начального состояния высушиваемой древесины. Выпадение сучков происходит из-за того, что более плотная древесина сучка усыхает сильнее, чем окружающие его слои. Данная проблема успешно решается технологией обработки древесины (выборка древесины с малым количеством сучков, заделка выпадающих сучков, вырезка зон с сучками).

Скрытые дефекты сушки

Кроме явных дефектов сушки могут появляться и скрытые дефекты, которые можно считать также браком сушки. Недосушка пиломатериалов происходит при нарушении технологического процесса, т. е. досрочной выгрузке материала из сушильной камеры. Недосушка материала может быть связана с неудовлетворительным контролем за процессом сушки древесины. Неравномерное просыхание пиломатериалов может явиться следствием неполной загрузки сушильного пространства камеры, неравномерной раздачи агента сушки по штабелю, при слабом движении агента сушки через материал, сушке в одной камере древесины разных пород и толщин.

Поскольку внутренние напряжения в древесине не вызываются внешними факторами, они уравновешены в пределах конкретного высушиваемого сортимента. И если в процессе проведения сушки не снизить значение напряжений, можно получить остаточные напряжения в древесине, которые в дальнейшем приведут к браку изделия вследствие нарушения его геометрии.

Покоробленность древесины - порок, при котором пиломатериалы изменяют начальную форму и коробятся. Это происходит из-за несоблюдений правил сушки и механической обработки, повышенной влажности и разбухания, чрезмерной внутренней напряженности дерева. Данный дефект ухудшает внешний вид и усложняет обработку древесины, уменьшает прочность и снижает сортность пиломатериалов. Кроме того, многие изделия с покоробленностью нельзя использовать по назначению.

Виды и особенности порока

Коробление снижает качество пиломатериалов и деревянных изделий, усложняет обработку древесины и увеличивает объем отходов. Кроме того, такое дерево трудно красить, шлифовать и покрывать лаком. Покоробленность может быть трех видов:

- Поперечная связана с разбуханием древесины в нескольких направлениях и обусловлена формой поперечного сечения пиломатериала. Она представляет изгиб изделия по ширине;

- Продольная проявляется при распиловке бревна или бруса из-за содержания некоторых дефектов и пороков древесины, среди которых сучки, крен, наклон волокон и пр. Представляет изгиб изделия по длине в плоскости;

- Винтовая представляет спиральную изогнутость по длине пиломатериала.

Покоробленные изделия подвергают продолжительной дополнительной механической обработке. Чтобы уменьшить коробление, материалы сушат в зажатом состоянии при режимах, которые не вызывают большие внутренние напряжения. В завершении делают влаготепло-обработку. Это снимает остаточное напряжение сушки. Отметим, что при эксплуатации древесины во время и после сушки или при увлажнении степень покоробленности может измениться.

Чтобы избежать такого дефекта, важно отбирать качественную и прочную древесину с плотной структурой. Кроме того, нужно соблюдать технологию обработки дерева, правила хранения и перевозки. Хранят пиломатериалы в чистом, сухом и хорошо проветриваемом помещении. Правильное хранение предотвратит образование многих пороков и дефектов, в том числе покоробленности, гниения, появления плесени и грибка, червоточин.

Бревно и брус для строительства дома

Деревянные материалы для строительства дома или бани подбирают так, чтобы они не подвергались покоробленности. Для сруба важно подобрать качественные бревна и брус без больших сучков и червоточин, без гнили и плесени. Они должны обладать однородным светлым цветом, гладкими и ровными сторонами.

Компания “МариСруб” самостоятельно изготавливает пиломатериалы под проект дома. Это позволяет отслеживать заготовку сырья и каждый этап производства, что гарантирует высокое качество изделий. Кроме того, собственное производство - экономия денежных средств на транспортировке и оплате услуг подрядчиков. Поэтому мы предлагаем низкие цены на пиломатериалы!

Каждое изделие проходит антисептирование и конденсационную сушку. Такая сушка безопасна для древесины. Она исключает появление дефектов, производственного брака и пороков, в том числе покоробленности. Кроме того, после конденсационных сушильных камер бревно и брус меньше трещат, дольше сохраняют первоначальный цвет, натуральность и физические свойства.

А обработка антисептиками защитит дерево от негативного влияния влаги и насекомых, ультрафиолета и перепадов температур, морозов и ветра. Пиломатериалы не покроются плесенью и не потемнеют, не деформируются и не загниют. Соблюдаем требования ГОСТ, нормы хранения и транспортировки, что исключает появление дефектов!

В “МариСруб” вы можете заказать строительство деревянного дома из бруса или бревна “под ключ”. Комплексное строительство включает создание индивидуального проекта или доработку уже готового варианта, установку сруба, фундамента и кровли, отделку внутри и снаружи дома, монтаж и введение в работу инженерных сетей. Гарантируем качественное строительство в срок!

Читайте также: