Как выполняют опиливание в наметках кондукторах рамках кратко

Обновлено: 06.07.2024

Кондуктор — это копирное приспособление.

| Использование кондуктора |

По нему можно воспроизвести контур детали с точностью от 0,1 до 0,05 мм. Рабочие стороны кондуктора должны быть точно обработаны и закалены. Опиливают по кондуктору при изготовлении большого количества одинаковых деталей.

Обрабатываемую заготовку (пластину) вставляют в кондуктор и вместе с ним зажимают в тисках. Выступающую часть заготовки опиливают до уровня рабочих поверхностей.

В кондукторе можно обрабатывать одну или несколько заготовок.

В отличие от рамки кондуктор позволяет получить детали такой формы, какую имеет кондуктор.

Вопросы

- Что такое кондуктор и для чего его применяют?

- Какое количество деталей можно обрабатывать в кондукторе?

- Какая разница между рамкой и кондуктором?

Опиливание сопряженных поверхностей под углом

В изделиях с сопряженными поверхностями встречаются наружные и внутренние углы. Наружные углы обрабатывают плоскими напильниками, внутренние углы (в зависимости от их величины) можно обрабатывать плоскими, трехгранными и квадратными напильниками.

Опиливают внешние поверхности под углом, как правило, плоскими напильниками.

Обработанные поверхности контролируют поверочной линейкой, параллельность сторон — штангенциркулем, а торцов — угольником.

Рассмотрим последовательность обработки под углом поверхностей угольника:

- опиливают внешние поверхности А и Б полок так, чтобы они были строго перпендикулярны одна к другой и прямолинейны;

- опиливают внутренние поверхности В и Г полок так, чтобы они были перпендикулярны между собой и соответственно параллельны поверхностям А и Б;

- опиливают боковые поверхности Д и Е полок до требуемой высоты;

- опиливают торцы Ж и 3 угольника до необходимой длины угольника;

- окончательно отделывают все поверхности угольника личным напильником прямым продольным штрихом. Контролируют, как было сказано выше.

Вопросы

- Какими напильниками опиливают внешние поверхности?

- В какой последовательности обрабатывают поверхности углов?

- Как контролируют опиленные поверхности?

Опиливание — операция по удалению с заготовки слоя материала при помощи режущего инструмента: напильника, надфиля или рашпиля. Целью этой операции является придание заготовке заданных формы и размеров, а также шероховатости поверхности. В большинстве случаев опиливание производится после рубки и резки металла ручной слесарной ножовкой, а также при сборочных и ремонтных работах для пригонки детали по месту.

Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность размеров до 0,05 мм, а в отдельных случаях и более высокую. Припуск на обработку напильником, т. е. разница между номинальным размером детали и размером заготовки для ее получения, составляет 1… 1,5 мм.

Инструменты для обработки опиливанием выбирают в зависимости от формы обрабатываемой поверхности и материала заготовки.

Напильники представляют собой стальные закаленные бруски, на поверхности которых нанесено большое количество насечек или нарезов, образующих режущие зубья. Чем меньше насечек на единицу длины напильника, тем крупнее его зубья. По типу насечки различают напильники с одинарной (рис. 1, а), двойной (рис. 1, б) и рашпильной (рис. 1, в) насечкой.

Рис. 1. Типы насечек на напильнике: а — одинарная; б — двойная; в — рашпильная

Напильники с одинарной насечкой применяют для обработки заготовок из цветных металлов и их сплавов, а также из неметаллических материалов.

Напильники с двойной насечкой применяют при обработке заготовок из черных металлов (сталь, чугун).

В зависимости от числа нарезок (насечек) на 10 мм длины рабочей части напильники подразделяют на 6 классов, имеющих номера от 0 до 5. Чем меньше номер насечки, тем крупнее зуб. Выбирают номер напильника в зависимости от требований, предъявляемых к точности геометрических размеров и шероховатости обработанной поверхности: чем выше точность обработки и ниже шероховатость обработанной поверхности, тем мельче должны быть зубья режущей части напильника.

Изготавливают напильники с разной формой поперечного сечения (рис. 2), которая выбирается в зависимости от формы обрабатываемой поверхности.

Рис. 2. Формы поперечного сечения напильников и обрабатываемых поверхностей:

а, б — плоские; в — квадратная; г — трехгранная; д — круглая; е — полукруглая; ж — ромбическая; з — ножовочная

Для обеспечения высокого качества опиливания необходимо правильно выбирать форму поперечного сечения напильника и его длину.

Длина напильника зависит от вида обработки (черновая или чистовая) и размера обрабатываемой поверхности и должна составлять:

- 100… 160 мм для опиливания тонких пластин и доводки;

- 160…250 мм для опиливания поверхностей с длиной обработки до 50 мм;

- 250…315 мм для опиливания поверхностей с длиной обработки до 100 мм;

- 315…400 мм для опиливания поверхностей с длиной обработки более 100 мм;

- 100…200 мм для распиливания отверстий в заготовках толщиной до 10 мм.

Надфили — специальные напильники, применяемые для обработки мелких заготовок, имеющие малую длину (80; 120 или 160 мм) и форму поперечного сечения, аналогичную форме поперечного сечения напильников.

Рашпили по форме поперечного сечения могут быть плоскими тупоконечными, плоскими остроконечными, круглыми и полукруглыми. Применяют рашпили при обработке заготовок из мягких металлов и сплавов и неметаллических материалов (баббит, свинец, дерево, каучук, резина, некоторые виды пластических масс).

Для удобства удержания и обеспечения безопасности напильники снабжают рукояткой, которая изготавливается из дерева или пластической массы.

Приспособления для опиливания применяют в тех случаях, когда возникают затруднения при закреплении заготовок, подлежащих обработке, непосредственно в тисках.

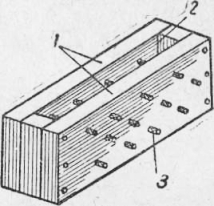

Рамка (рис. 3, а) применяется при обработке заготовок небольшой толщины, которые закрепляют так, чтобы разметочная риска совпала с рабочей поверхностью рамки. Поскольку рабочая поверхность рамки закалена и имеет большую твердость, напильник по ней будет проскальзывать, при этом заготовка будет обработана точно по уровню рабочей поверхности рамки.

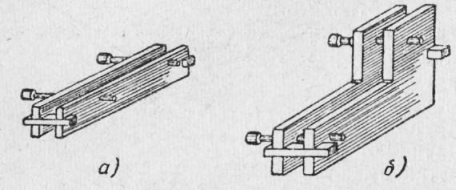

Плоскопараллельные наметки (рис. 3, б) позволяют опиливать четыре стороны заготовки из листового материала под утлом 90°.

Раздвижные параллели (рис. 3, в) позволяют производить одновременную обработку до десяти пластин толщиной до 4 мм каждая.

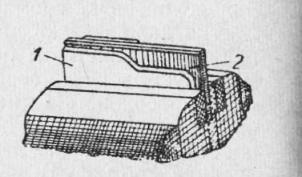

Кондуктор — копировальное приспособление, обработка по которому позволяет воспроизводить требуемый контур детали с точностью до 0,05 мм.

Опиловочная призма (рис. 3, г) обеспечивает установку заготовки в тисках в удобном для обработки положении.

Рис. 3. Приспособления для опиливания:

а — рамка: 1 — перегородка; 2 — рабочая пластина; 3 — винты; б — плоскопараллельная наметка и пример ее применения: 1, 2— буртики; 3 — рабочая поверхность; 4 — заготовка; в — прямые и угловые раздвижные параллели; г — опиловочная призма: 1 — корпус; 2 — прижим; 3 — угольник; 4 — линейка; 5 — резьбовое отверстие; А — направляющая плоскость призмы

Качество опиливания в значительной степени зависит от подготовки поверхности к опиливанию.

Подготовка поверхности к опиливанию зависит от способа изготовления заготовки (литье, поковка, прокат) и включает в себя очистку от масла, грязи, формовочной смеси, окалины. После подготовки поверхности приступают непосредственно к опиливанию, соблюдая при этом определенные правила.

- Проверить соответствие геометрических размеров и формы заготовки требованиям чертежа.

- Закрепить заготовку непосредственно в тисках или в специальном приспособлении с последующим его закреплением в тисках.

- При чистовом и отделочном опиливании следует применять накладные губки из мягкого материала, устанавливаемые на губки тисков.

- Выбрать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке.

Плоские поверхности опиливают, соблюдая следующие правила:

- Выбирают способ опиливания с учетом размеров обрабатываемой заготовки:

- поперечный штрих — для узких поверхностей;

- продольный штрих — для поверхностей большой длины;

- перекрестный штрих — для поверхностей большой площади.

2. Следует пользоваться поверочным инструментом для контроля плоскостности в процессе опиливания.

3. К чистовому опиливанию необходимо приступать только после того, как выполнена черновая обработка точно под лекальную линейку.

4. Поверочным инструментом доя контроля угла между сопрягаемыми поверхностями следует пользоваться только после того, как будет выполнено чистовое опиливание базовой поверхности.

5. Инструмент для контроля размеров между параллельными поверхностями следует использовать только пос^е того, как будет произведена чистовая обработка базовой поверхности.

6. При проверке плоскостности, углов и размеров поверхностей:

- очистить поверхность от следов обработки;

- освободить заготовку из тисков;

- не следует передвигать измерительные и контрольные инструменты по поверхности заготовки;

- измерения следует производить в трех или четырех местах доя увеличения их точности.

Криволинейные поверхности опиливают, соблюдая следующие правила:

- Напильник следует выбирать в зависимости от размеров и формы криволинейной поверхности.

- Соблюдать правильную координацию движений и балансировку напильника.

- Выпуклые поверхности при их изготовлении из плоских заготовок необходимо сначала опиливать на многогранник с припуском 0,5 мм, а затем обрабатывать по шаблону.

- Чистовую обработку следует производить только после предварительного (чернового) опиливания по шаблону.

- Чистовая обработка производится продольным штрихом.

Ручной механизированный инструмент для опиливания подразделяют на две группы: механизированные устройства возвратно-поступательного и вращательного действия.

К инструментам с возвратно-поступательным движением относятся машинные напильники, которые применяют для обработки плоских поверхностей и плоскостей, расположенных под разными углами друг к другу, причем эти углы должны быть не менее 60°.

К инструментам вращательного действия относятся фрезы, диски, шарошки и шлифовальные головки, которые применяют для отделочных операций.

Приводные устройства для механизированного ручного инструмента могут иметь как электрический, так и пневматический привод.

Электрическая опиловочная машина (рис. 4) с гибким валом 6 смонтирована на опоре 9 и обеспечивает передачу вращательного движения рабочему инструменту от электрического двигателя 7 посредством ремня 4, ступенчатых шкивов 5 и 3. На гибком валу установлен патрон 1, в котором крепится рабочий инструмент 2. В нерабочем положении патрон с закрепленным в нем инструментом располагают в кронштейне 8.

Рис. 4. Электрическая опиловочная машина:

1 — патрон; 2 — инструмент; 3, 5 — шкивы; 4 — ремень; 6 — гибкий вал; 7 — электродвигатехь; 8 — кронштейн; 9 — опора

Пневматическая опиловочная машина (рис. 5) не имеет индивидуального привода и присоединяется либо к централизованной сети разводки сжатого воздуха, либо к индивидуальному компрессору.

Рис. 5. Пневматическая опиловочная машина:

1 — инструмент; 2 — патрон; 3 — поршень; 4 — поворотная втулка; 5 — поршневая коробка; 6 — шланг; 7 — крышка; 8 — пусковой крючок

Воздух высокого давления по шлангу 6 поступает в поршневую коробку 5, заставляя поршень 3 совершать возвратно-поступательное движение, которое через шток передается инструменту 1, закрепленному в патроне 2, связанном с поршнем поворотной втулкой 4. Доступ воздуха в поршневую коробку 5 осуществляется при нажатии на пусковой крючок 8. Доступ к поршневой группе для контроля ее состояния осуществляется через специальное окно при снятой крышке 7.

Опиливание широких и узких плоскостей

Опиливание широких и узких плоскостей

Опиливание широких плоскостей

Прежде чем приступить к работе, нужно обмером заготовки определить, достаточны ли ее размеры для изготовления заданной чертежом детали. Такая проверка необходима, так как часто бывает, что деталь не может быть выполнена в заданных размерах лишь потому, что заготовка не имеет необходимых припусков на обработку. Проверив размеры заготовки, определяют азУ. т. е, поверхность, от которой будут выдерживаться размеры детали и взаимное расположение всех ее поверхностей.

Плоские поверхности, как уже указывалось, опиливают лоскими напильниками. Размер напильника выбирают с таким I асчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм.

Рассмотрим опиливание широких плоскостей на практических примерах.

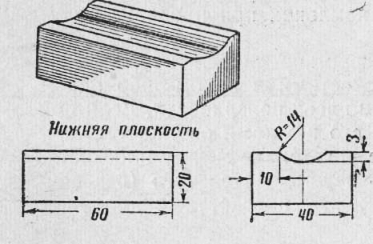

Опиливание нижней плоскости чугунной детали. Прежде всего подготовляют рабочее место, затем снимают каким-либо способом литейную корку.

9) зажимают брусок в тисках необработанной плоскостью Б ху таК; чтобы риска была выше губок тисков на 8—10 мм\ Ь° 9) снимают с поверхности бруска литейную корку;

10) опиливают поверхность до рисок плоским драчевым напильником;

11) заканчивают опиливание плоским личным напильником, проверял прямолинейность проверочной линейкой, а параллельность — кронциркулем;

12) удаляют заусенцы с острых ребер бруска личным напильником.

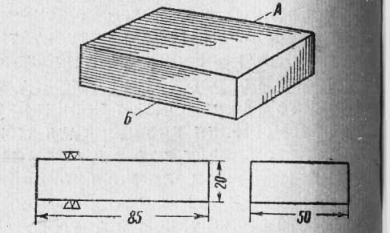

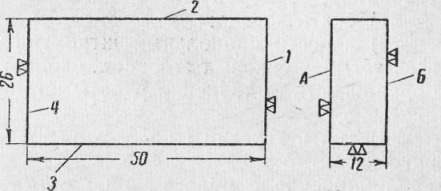

Опиливание стальной плитки. Опиливанию подлежат все плоскости плитки с точностью обработки до 0,5 мм. Эту работу надо производить в такой последовательности:

1) зажать в тисках деталь плоскостью А вверх;

2) опилить начисто поверхность А плоским драчевым напильником;

3) опилить эту же поверхность под линейку плоским личным напильником;

4) снять деталь;

5) переставить в тисках плитку плоскостью Б вверх;

6) начисто опилить поверхность Б плоским драчевым напильником, проверяя в процессе работы параллельность сторон А и Б кронциркулем;

7) опилить поверхность Б плоским личным напильником, проверяя ее линейкой на прямолинейность и кронциркулем на параллельность со стороной Л;

8) снять деталь и надеть на тиски нагубники;

9) зажать деталь в тисках стороной 2 вверх;

10) опилить начисто сторону 2 плоским драчевым напильником, проверяя правильность опиливания линейкой, а также угольником, приложенным к плоскости А;

11) опилить сторону 2 плоским личным напильником, проверяя ее прямолинейность линейкой, а перпендикулярность к плоскости А угольником;

12) снять деталь и переставить ее стороной 3 вверх;

13) опилить начисто сторону 3 плоским драчевым напильником, проверяя ее прямолинейность линейкой, параллельность к стороне 2 кронциркулем и перпендикулярность к плоскости А Угольником;

14) опилить сторону 3 плоским личным напильником, проверяя правильность работы линейкой, кронциркулем и угольником;

15) снять деталь и переставить ее стороной 1 вверх;

16) опилить сторону 1 плоским драчевым напильником, проверяя угольником ее перпендикулярность к плоскости Лик стороне 2;

17) опилить сторону 1 плоским личным напильником по угольнику;

18) снять деталь и переставить ее стороной 4 вверх;

19) опилить сторону 4 плоским драчевым напильником, проверяя правильность ее угольником, приложенным сначала к плоскости Л, а затем к стороне 2;

20) опилить сторону 4 плоским личным напильником по угольнику;

21) снять деталь;

22) навести продольный штрих на плоскостях Л и Б и на всех четырех боковых сторонах, окончательно выверить размер и правильность выполнения работы по линейке, угольнику и кронциркулю;

23) снять заусенцы на всех ребрах плитки личным напильником.

Опиливание с проверкой на краску. Если плоская поверхность должна быть обработана опиливанием особенно тщательно, ее проверяют на краску. Для этого на плоскость проверочной плиты наносят ровный и очень тонкий слой краски — сажи или берлинской лазури, разведенной в минеральном масле. Изделие опиленной поверхностью кладут на плиту и с легким нажимом начинают водить по окрашенной части плиты в разных направлениях. Вскоре на выступающих местах поверхности обозначатся следы краски; по ним и можно судить о правильности ее обработки.

Окрашенные места опиливают, затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности.

Опиливание узких плоскостей

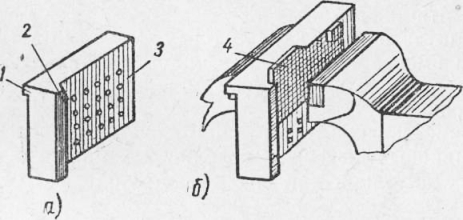

Правильно опиливать узкие плоские поверхности малой длины (8—10 мм), а также шириной до 4 мм трудно. Такие пластинки опиливают в специальных приспособлениях, называемых наметками. К ним относятся рамки, рамочные наметки, плоскопараллельные наметки, раздвижные параллели. Все эти приспособления изготовляются точно, имеют правильно обработанные, закаленные и отшлифованные рабочие части. Иногда опиливание ведут в кондукторах.

Обработка в рамках. Размеченную заготовку вставляют в рамку, слегка прижимая ее к внутренней стенке имеющимися в рамке винтами. Затем уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Далее зажимают рамку в тисках и опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Обработка в плоско-параллельных наметках. Плоско-параллельная наметка представляет собой закаленную пластину с двумя выступающими под прямым углом буртиками. По такой наметке можно опилить четыре стороны (кромки) детали под углом 90° без проверки правильности углов угольником во время опиливания. Наметку устанавливают в тисках так, чтобы она легла выступающим буртиком на неподвижную губку. Сделав это, вкладывают подлежащую обработке пластинку между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в буртик. Слегка зажав тиски, легким постукиванием по пластинке подводят ее разметочную риску до совпадения с верхней поверхностью наметки. Затем окончательно зажимают наметку с пластинкой в тисках и начинают опиливание кромки. В наметке имеются отверстия, используемые для укрепления винтами упорных линеек и планок.

Если работа производится драчевым напильником, то, не доходя 0,2—0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником. Последним работают до тех пор, пока кромка пластинки не сравняется с верхней поверхностью наметки.

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго прямолинейна; между кромкой и линейкой просвета не будет. Для опиливания второй кромки по размеченной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к буртику наметки, а риска совпала с верхней поверхностью наметки.

Рис. 5. Наметка-рамка: 1 — наружные (рабочие) по-верхности, 2 — внутренние поверхности, 3 — винты для крепления детали

При помощи плоско-параллельной наметки можно опиливать прямолинейные участки заготовки и под разными углами.

Обработка в раздвижных параллелях. Раздвижные параллели представляют собой аве планки, перемещающиеся в двух прямоугольных направляющих. Раздвигание и сближение планок, а также зажим заготовок производятся двумя винтами. В параллелях можно одновременно обрабатывать до 10 пластинок толщиной 4 мм каждая, собранных в пакет.

Опиливание кромок пластинок в раздвижных параллелях производится, как и в наметке рамочного типа.

Обработка в кондукторах. Кондуктор представляет собой копирное приспособление, обработка по которому воспроизводит требуемый контур изделия с точностью от 0,05 до 0,1 мм.

Рабочие стороны кондуктора должны быть точно обработаны, закалены и отшлифованы.

Подлежащую обработке заготовку (пластину) вставляют в кондуктор и вместе с ним зажимают в тисках. Выступающую над кондуктором часть заготовки опиливают до уровня его рабочих поверхностей.

Опиливание по кондуктору применяется при изготовлении партии одинаковых по форме изделий. Их можно обрабатывать в кондукторе по одной или сразу по несколько штук.

Для изготовления партии деталей, одинаковых по форме и размерам, применяют специальные приспособления - кондукторы и накладные шаблоны. Кондуктор состоит из двух закаленных рабочих пластин, имеющих точную форму обрабатываемой детали. Между пластинами кондуктора устанавливают и закрепляют заготовку. Накладной шаблон представляет собой рабочую пластину, точно обработанную по форме и размерам изделия. Кондуктор или накладной шаблон закрепляют с одной установки на весь период опиливания контура, так как перестановка может вызвать брак в работе. Преимущество этих приспособлений состоит в том, что с их помощью можно обрабатывать с большой точностью одно или несколько изделий одновременно (в пакете) без разметки.

Рис. 123. Опиливание в копировальном приспособлении: а - приспособление; б - образец детали; в - прием работы

Упражнение состоит из трех заданий.

Учебное задание 1 включает опиливание криволинейного контура по копировальному приспособлению - рамке (рис. 123, а) на примере обработки наружного контура фасонной производственной детали (рис. 123, б).

1. Подготавливают требуемое число заготовок, начисто обработанных по наружному периметру без вогнутых поверхностей.

2. Заготовку устанавливают в копировальное приспособление (рамку) обрабатываемыми поверхностями вверх.

3. Рамку с заготовкой зажимают в тисках так, чтобы часть поверхности, подлежащая опиливанию, выступала над губками тисков не более чем на 15 мм.

4. Драчевым напильником поочередно опиливают вогнутые поверхности, не доходя до рабочих криволинейных поверхностей рамки 0,3-0,5 мм (рис. 123, в).

5. Выступающие кромки заготовки окончательно опиливают личным напильником (заподлицо с криволинейной поверхностью рамки). При этом необходимо: а) в процессе опиливания вогнутых поверхностей при поступательном движении напильника вперед поворачивать его вокруг оси и немного смещать в сторону; б) заканчивать опиливание осторожно, применяя старые напильники небольшой длины, так как при соприкосновении насечки напильника с закаленными поверхностями рамки напильник притупляется; в) закончить опиливание, когда напильник перестанет снимать слой металла с обрабатываемой поверхности и скользит по ней.

Учебное задание 2 заключается в опиливании деталей криволинейного контура по шаблону (рис. 124) на примере обработки наружной поверхности дужки разметочного циркуля.

1. На заготовке по шаблону просверливают два отверстия заданного диаметра и опиливают на них заусенцы.

2. Шаблон накладывают на заготовку по заранее просверленным отверстиям и винтами с гайками скрепляют заготовку и шаблон.

3. Шаблон с заготовкой зажимают в тисках так, чтобы часть поверхности, подлежащая опиливанию, выступала выше губок тисков (не менее чем на 5 мм).

4. Опиливают часть поверхности, выступающую над рабочими сторонами шаблона, не доходя до них на 0,3-0,5 мм, используют плоский или полукруглый драчевый напильник.

5. Шаблон с заготовкой перестанавливают в тисках и, применяя напильники определенного профиля, выполняют предварительную обработку всего контура (рис. 124, а, б).

Рис. 124. Опиливание поверхностей по шаблону: f - выпуклой; 6 - вогнутой; в - шаблон

6. Окончательно весь контур опиливают личным напильником с перестановкой заготовки в тисках. При этом следует избегать скольжения насечки напильника по закаленной рабочей части шаблона и порчи напильника.

Во время опиливания следует периодически проверять обрабатываемую поверхность по угольнику; базой для проверки будет наружная плоскость шаблона. Такие измерения производятся по всей длине криволинейного контура.

Учебное задание 3 состоит в опиливании криволинейной поверхности с применением шаблона-вкладыша на примере подгонки шарнирного соединения плоскогубцев.

1. Вкладыш-шаблон вставляют в место расположения шарнира одной половинки плоскогубцев (рис. 125, а). Для

этого стержень шаблона-вкладыша / помещают в центровое отверстие, а его цилиндрическую часть - в раззенкованное отверстие шарнира. Деталь 2 надевают на выступающий конец стержня с противоположной стороны заготовки.

2. Шаблон-вкладыш с заготовкой зажимают в тисках обрабатываемой поверхностью вверх (рис. 125, б).

3. Предварительное опиливание криволинейной поверхности выполняют, не доходя до рабочих поверхностей шаблона-вкладыша на 0,3-0,5 мм.

4. Окончательно опиливают поверхность трехгранным личным напильником малой длины и следят за тем, чтобы насечка напильника не скользила по закаленной поверхности вкладыша шаблона и точно была обработана криволинейная сфера шарнира.

Рис. 125. Шаблон-вкладыш для подгонки шарнирного соединения плоскогубцев: а - шаблон-вкладыш; б - установка и закрепление шаблона-вкладыша в тисках

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Читайте также: