Как устраняют напряжения и деформации конструкций после сварки кратко

Обновлено: 30.06.2024

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 - 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 - 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

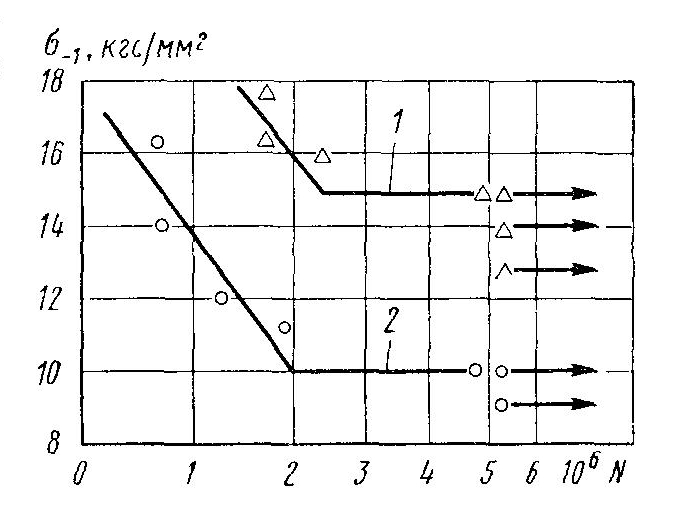

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 - швы оплавлены; 2 - швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 - 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 - 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 - 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

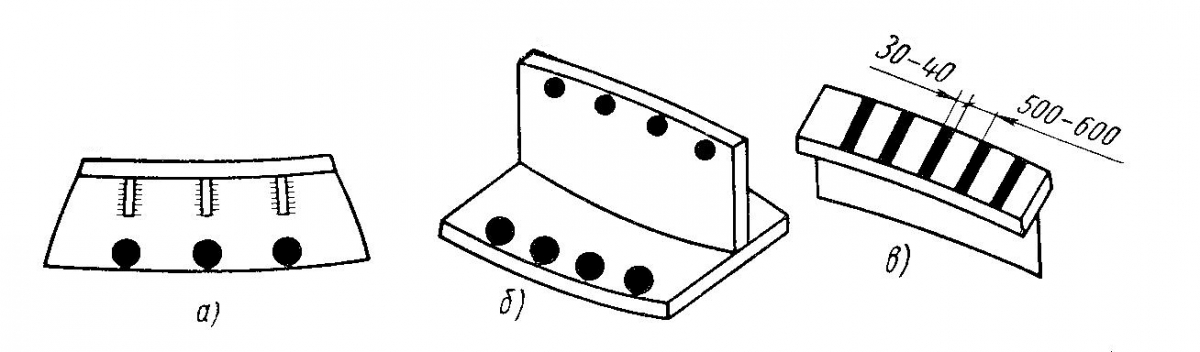

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

В производстве металлоконструкций самые надежные и долговечные соединения обеспечивает сварочная технология при условии безошибочного проведения работ. Если же хоть незначительно нарушаются технологии процесса, то в создаваемой конструкции формируются деформации и напряжения при сварке. При этом искривляются формы, возникают неточности в размерах изделия, что делает невозможным качественное выполнение функциональных задач.

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима. Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

- литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие | |

Виды деформаций при сварке бывают:

- местные и общие. Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

- временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем - остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются - пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

- разрушающий. Позволяет исследовать физические качества сварного шва, активно применятся на производственных предприятиях;

- неразрушающий. Проводится посредством внешнего осмотра, капиллярного метода, магнитной или ультразвуковой дефектоскопии, контролем на проницаемость и другими способами.

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

- при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

- швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

- очень важно, чтобы в одной точке не было пересечений более чем трех швов;

- перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

- понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

- при выполнении длинных швов применять обратноступенчатый способ на проход;

- использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

- накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

- подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

В течение всего процесса сварки обрабатываемые детали необходимо жестко и прочно закреплять в кондукторах. Вынимать можно только после полного охлаждения. Следует обратить внимание, что у такого метода есть один недостаток - повышенные риски появления внутренних напряжений.

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.

Интересное видео

Внутренние деформации и напряжения уменьшаются различными технологическими приёмами, включающими технику и очерёдность созданий и размещение сварочных швов, правильную конструкцию изделия, выбор режима дуговой сварки.

3 способа уменьшения напряжения и искажения при сварке

Напряжения либо искажения, возникающие при сварке в конструкциях, уменьшают тремя основными методами их регулировки.

- Снижением объемов подвергаемого пластичным деформациям материала при его нагревах и снижениях самих пластичных деформаций.

- Созданием в зонах пластичных деформаций, возникшей от нагревов металла, дополнительной деформации с противоположным направлением. Это можно сделать во время остываний и в моменты остаточного охлаждения.

- Можно симметрично разместить сварочные швы с целью компенсирования появляющихся перемещений с деформациями. Также можно устранить такого рода дефекты при создании искусственных зон пластичных деформаций со свободной усадкой.

Помимо деформирований и напряжений при сварочном процессе зачастую возникают отклонения (дефекты).

Виды отклонений (дефекты) в сварочном процессе.

Существует несколько видов отклонений (дефектов) – внутреннего и наружного типа. Обнаружение дефектов наружного типа выполняется на визуальной основе во время осмотра сварного шва.

Обнаружение дефектов внутреннего типа при их нахождении во внутренней части сварочного шва возможно только, проведя дефектоскопию с рентгеном и механообработкой.

Несмотря на классификацию и причины возникновения дефектов, это всё же дефект, который нужно устранить либо провести минимизацию его количества и размеров.

Поскольку любое отклонение (дефект) сварочных швов является угрозой функциональности и стабильности всего изделия, мастера проводят определённые операции для их ликвидации. Для минимизации вероятности возникновения дефектов (отклонений) необходимо:

- Учесть, по какой последовательности выполнялась сварка и с какой квалификацией работает сварщик.

- Учесть тип присадочных материалов и структура свариваемых металлов.

- Учесть применение защитных газов и последовательность подготовки поверхностей для проведения процесса сваривания.

- Учесть тип применяемого сварочного оборудования.

К отклонениям (дефектам) наружного типа относят возникновение нарушений размеров (появление наплывов с подрезами), прожогов и непроваров, незаваренных кратеров.

Так, непровары возникают вследствие недостаточного сварного тока, оказывающего большое влияние на сваривание металла.

Ниже представлены описания применяемых в промышленности методов ликвидации деформирования и минимизации напряжения, а также устранение отклонений (дефектов).

Персонально вам: посмотрите цена на сварочные аппараты

Устраняем возникшие при сваривании отклонения

Крупные трещинки устраняются с помощью заварки. Для начала в предварительном порядке рассверливаются насквозь несколько отверстий на дистанции 50 мм к концам возникших трещинок для предупреждения их распространений.

Далее пневмозубилом, газовыми резачками для резаний поверхностного типа (либо резачком дуго-воздушного типа) выполняют V- или Х-образные разделывания трещинок, удаление шлаковых элементов с её кромочек и заваривание ступенчато-обратными методами (рис. 1).

Рис.1. Именно таким методом выполняется корректировка сварочного соединения с трещинкой: 1 — схема места нагрева; 2 — схема рассверленного отверстия; 3 — схема разделывания каждой кромки на трещине; 4 — схема образовавшейся трещинки; I, II, III, IV — описание этапов заваривания.

Зачастую перед началом сварочного процесса выполняется нагрев стали (в месте концов трещинок) посредством горелок газового типа (нагрев должен выполняться до жары в 200 градусов) таким образом, чтобы остывание швов и прогретых участков проходило в одно и тоже время.

Делается это во избежание возникновения остаточных напряжений на сварочном шве (его концах).

Швы, у которых непровары, газо-шлаковые включения, небольшие трещинки вырубаются либо выплавляются и вновь завариваются.

Аналогичные операции делают и в пережжённых участках изделия. Кстати, вырубкой или выплавкой проблемы с дефектами сварочных швов можно решить при сварке элементов из углеродистой стали.

Дефекты же в изделиях, материалом которых является сталь легированного типа, устраняются исключительно вырубыванием (выплавление здесь приводит к структурным изменениям материала).

Неполномерности в швах устраняются посредством наплавления дополнительных слоёв, а заваривание подрезов делается с помощью тонких валиковых швов. Удаление наплавов, натёков, а также дополнений шва (образований в его сечении дополнительного материала) выполняется посредством абразивов либо пневмозубила. Если возник перегрев металла, значит, необходимо прибегнуть к его соответствующей термообработке.

Если деформирование гораздо выше нормы, то выправление элементов (изделий) происходит с помощью механической, термической либо термомеханической технологий.

Выправления по механической технологии выполняют с использованием молотов с домкратами, прессов на винтовой основе и прочих приспособлений, способных создать воздействие ударных либо статических нагрузок, прилагаемых с места максимальной выгибаемости конструкции (рис.2).

Такая правка является очень трудоёмкой. При неправильном её выполнении, как в сварочных швах, так и в остальном материале могут появиться трещинки и разрывы.

Рис.2. Посредством воздействия нагрузки корректируются тавровые сварные балки.

Деформации в тонколистовых металлических изделиях устраняются с помощью их прокатывания валиками (рис.3). Только на сварочные швы нужно сначала поставить накладки. При прокатке из-за растягивания сварного шва образуются пластичные деформации, минимизирующие напряжение с образованным им короблением.

Рис.3. Устранение деформаций в тонколистовых металлических конструкциях а – схема сваренных листов перед прокатыванием, б – схема процесса прокатывания, 1 – схема сварочного шва, 2 – схема накладки, 3 – схема прокатных валков

Как устранить деформацию толсто-листовых металлов

Искажения в металлических толстолистовых деталях устраняет послойная проковка каждого сварочного шва. В процессах термокорректировок небольшие металлические участки в деформированных деталях нагреваются специальными горелками. Прогрев проводится, пока металлические выпуклые места деформированной детали не перейдёт в состояние пластичности. Далее каждый из прогретых мест охлаждается. При этом происходит корректировка детали посредством возникающих в этот момент напряжений.

Нагрев

Так, тавровые сварочные балки выправляют посредством нагрева её выпуклого участка полосами (с шириной достигающей 25-30 мм), схожесть которых выполняется под 30-градусным углом (рис. 4, а). Также при выправлении балки со швеллерным сечением выполняется нагрев обеих полок и, помимо этого, с помощью полос (их ширина равняется 35-40 мм) — её стенка (рис. 4, б). В момент выпучивания швеллерной рамы расположение нагревающих полос выполнено по схеме, изображённой на рис. 4, в).

Рис.4. Нагревающие участки при термоправке: а – схема выправления тавровых балок, б – схема выправления балки со швеллерными сечениями, в – схема выправления швеллерных рам.

Изгиб и нагрев

При термомеханической правке статическая нагруженность, создающая изгиб деформированной детали в необходимую сторону, сочетается с местным нагревом. Этим методом исправляют довольно жёсткие узлы (рис.5).

Рис.5. Схема корректировки сварных фундаментов термомеханической правкой с использованием домкратов. 1 – схема опор, 2 – схема мест прогрева, 3 – схема домкрата.

Как уменьшить напряжение

Снижение внутреннего напряжения в швах сварочных конструкций выполняется посредством проковки каждого слоя швов, сопутствующего либо предварительного подогрева конструкции, термообработки после сварочного процесса.

Проковку каждого слоя выполняют посредством имеющего закруглённый бойок пневмозубила. Этот метод используется при выполнении многослойного сваривания конструкций с большой толщиной. Кстати, чтобы не было надрывов и трещинок, проковка нижнего и верхнего слоя шва не выполняется.

Метод подогревов сопутствующего либо предварительного типа выполняется при попытке выполнить сваривание склонных к закалке металлов. Подогревают обычно при условиях, устанавливаемых исходя из марки металла и его жёсткости. Нагрев выполняется с помощью индукторов, многопламенных горелок или печей.

При термообработке после сваривания предусматривается проведение низкотемпературного отпуска детали и его медленного охлаждения в печи.

Заключение

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

-

Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также:

- В начальной школе велик авторитет учителя что можно использовать для воспитания учащихся

- Школа 11 камышин педагогический состав

- Какая патриотическая поэма древней руси положена в основу оперы князь игорь кратко

- Код расшифровка что такое в детском саду

- Для чего нужны значения теплот химических реакций кратко