Как связаны между собой предельные отклонения и допуск кратко

Обновлено: 04.07.2024

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения. 21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

Поверхности, размеры, отклонения и допуски. Поверхности деталей бывают сопрягаемыми и несопрягаемыми, или свободными. При этом они могут быть цилиндрическими, плоскими, коническими, эвольвентными, сложными (шлицевые, винтовые) и др. Со-прягаемыми называют поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы — в механизмы. Несопрягаемыми, или свободными, — конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с парал-лельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими (их условно называют отверстиями; диаметры отверстий обозначают буквой D). Наружные отверстия (цилиндрическая поверхность вала, боковые грани шпонок) являются охватываемыми (их условно называют валами и обозначают буквой d).

Размеры — это числовое значение линейной величины (диаметра, длины и т.д.), они делятся на номинальные, действительные и предельные. В машино и приборостроении все размеры в технической документации задают и указывают в миллиметрах.

Номинальный размер (D) — размер, относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений. Сопрягаемые поверхности имеют общий номинальный размер.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действи¬тельный размер. Больший из двух предельных размеров называют наибольшим предельным размером (Dmax, dmax), а меньший — наименьшим предельным размером (Dmin, dmin) Предельные размеры позво¬ляют оценивать точность обработки деталей.

Отклонение — это алгебраическая разность между действительным и соответствующим номинальными размерами. Отклонения отверстий обозначают буквой E, валов — e.

Действительное отклонение (Er, er) равно алгебраической разности действительного и номинального размеров: Er = Dr — D; er = dr — d.

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и среднее отклонения. Верхнее (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров: ES = Dmax — D; es = dmax — D.

Нижнее отклонение (EI, ei) равно алгебраической разности наименьшего предельного и номинального размеров: EI = Dmin — D; ei = Dmin — D.

Среднее отклонение (Em, em) равно полусумме верхнего и ниж¬него отклонений: Em = 0,5 (ES + EI), em = 0,5 (es + ei).

Пример. Определить предельные и средние отклонения для штифтов, у которых D = 20 мм, dmax = 20,01 мм и dmin = 19,989 мм.

Решение. Верхнее отклонение es = dmax — D = 20,01 — 20 = 0,01 мм; нижнее отклонение ei = dmin — D = 19,989 — 20 = -0,011 мм; среднее отклонение em = 0,5 (es + ei) = 0,5 + 0,01 (-0,011) = -0,0005мм.

Так размер штифта D = 20 мм с отклонениями на чертеже запишем следующим образом: 20 .

Действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда такое понятие как допуск размера.

Допуск (T — общее обозначение, TD — отверстия, Td — вала) равен разности наибольшего и наименьшего предельных размеров: TD = Dmax — Dmin; Td = dmax — dmin; TD = ES — EI; Td = es — ei.

Допуск всегда является положительной величиной независимо от способа его вычис-ления. На чертежах допуск указывают только через предельные отклонения, например: 10 .

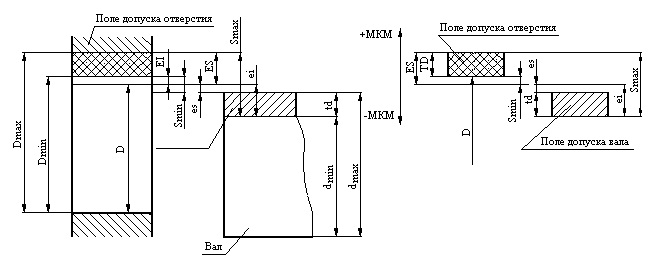

Графическое изображение допусков и отклонений. Для наглядности допуски и от-клонения на деталях и соединениях изображают графичес¬ки (рис. 41).

Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. По-ложительные отклонения — вверх от нулевой линии, отрицательные — вниз.

Поле допуска — поле, ограниченное верхним и нижним отклонения¬ми. Оно опре-деляется величиной допуска и его положением относитель¬но номинального размера. При графическом изображении поля допусков показывают зоны, которые ограничены двумя ли-ниями, проведенными на расстояниях, соответствующих верхнему и нижнему отклоне¬нию.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

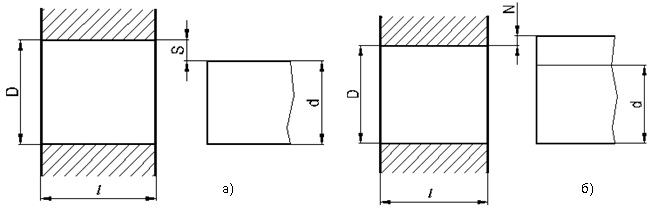

Понятия о посадках и допуске посадки. Если у соединяемых между собой деталей размер отверстия больше размера вала, то в соединении будет зазор (S). Если же размер ва-ла больше размера отверстия, то в соединении будет натяг (N). Зазором называется по-ложительная разность между размерами отверстия и вала S = D — d (рис. 42, а). а натягом — положительная разность между размером вала и отверстия N = d — D (рис. 42, б).

Характер соединения двух деталей, зависящий от величины зазора или натяга, полученного при сборке узла, называется посадкой.

В машинах и приборах требуются посадки с различными зазорами и натягами. В тех случаях, когда одна деталь должна перемещаться относительно другой без качки, следует иметь очень малый зазор: для того чтобы одна деталь могла свободно вращаться в другой (например, вал в отверстии), зазор должен быть больше. Если соединенные вал и втулка представляют собой как бы одно целое, они соединены с натягом и не могут перемещаться относительно друг друга.

Посадки подразделяют на три вида: подвижные, обеспечивающие зазор в соединении: неподвижные (прессовые), обеспечивающие натяг в соединении; переходные, ко-торые наз¬ваны так потому, что до сборки вала и втулки нельзя сказать, что будет в соединении — зазор или натяг, так как заданные отклонения на вал и отверстие перекрывают друг друга.

В зависимости от использованного допуска у той и другой детали при переходной посадке может оказаться, что размер вала больше размера отверстия или размер отверстия больше размера вала.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора. Допуск посадки равен также сумме допусков отверстия и вала.

Допуск размера Т, (рис. 8) есть разность между наибольшим и наименьшим предельными размерами. Т определяет величину возможного изменения (допустимого рассеяния) действительных размеров годных деталей, то есть заданную точность обработки. Допуски внутренних и наружных размеров называются соответственно допуском отверстия и допуском вала .

Ошибка! Ошибка связи.

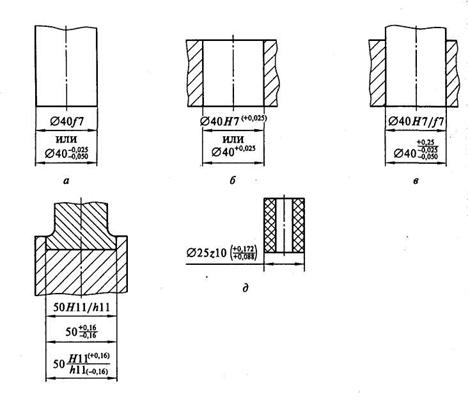

Обозначения размеров на чертежах

На чертеже вместо двух размеров: наибольшего и наименьшего из возможных , проставляют номинальный размер и его предельные отклонения (рис. 9): - для отверстия и - для вала.

Верхним отклонением(отверстия ES, вала es, других видов размеров Es) называется алгебраическая разность между наибольшим предельным и номинальным размерами, т.е. наибольший предельный размер задается верхним отклонением от номинального размера

Нижним отклонением (отверстия EI, вала ei, других видов размеров Ei) называется алгебраическая разность между наименьшим предельным и номинальным размерами, т.е. наименьший предельный размер задается нижним отклонением от номинального размера

Средним отклонением (отверстия , вала , других размеров) называется алгебраическая разность между средним и номинальным размерами:

Ошибка! Ошибка связи.

Примеры решения задач

Пример 1. Выбрать номинальные размеры детали

Условие: при расчёте на прочность получено (рис. 11): мм; мм; мм; мм.

Решение: по ГОСТ 6636-69, ряд принимаем мм; мм; мм; мм.

Пример 2. Изобразить графически поле допуска вала.

Условие: номинальный размер Ф 25 мм, верхнее отклонение мм, нижнее отклонение мм.

Пример 3. Определить годность размера по результатам измерения.

Условие: на чертеже указан диаметр ; измерением установлен действительный размер d=31.72 мм.

Решение: размер считается годным, если соблюдается условие .

мм; мм. Поскольку , то размер детали негодный.

Пример 4. Произвести определение годности действительных размеров вала.

Условие: на чертеже обозначен диаметр вала ; измерением установлен действительный диаметр мм.

Решение: поскольку , то вал следует отнести к категории брака. Однако, при доработке (снятии слоя металла) можно выполнить условие, заданное чертежом. Учитывая это, вал следует отнести к исправимому браку.

Пример 5. Произвести определение годности действительных размеров отверстия.

Условие: на чертеже обозначен диаметр отверстия ; измерением установлен действительный диаметр мм.

Решение: поскольку , то отверстие следует отнести к категории брака.

Пример 6. У вала номинального размера 40 мм один предельный размер равен 39.99мм и одно предельное отклонение равно +15 мкм. Определить второй предельный размер, второе предельное отклонение и допуск вала.

Решение. Второй предельный размер определяется как сумма номинального размера и предельного отклонения: 40 + (+0.015) = 40.015 мм (и это наибольший предельный размер вала dmax); следовательно, отклонение +0.015 мкм есть верхнее отклонение вала es, а известный предельный размер 39.99 мм есть наименьший предельный размер dmin . Нижнее отклонение ei=dmin –d = 39.99 -40= - 0.01 мм. Допуск вала Td = es – ei = +0.015 – (-0.01)= 0.025 мм.

Пример 7. У отверстия диаметром 20 мм, Dmin =19.99 мм и допуск TD =15 мкм. Определить верхнее отклонение отверстия.

Первый способ. Нижнее отклонение отверстия EI=Dmin –D=19.99 – 20 =-0.01 мм. Тогда ES=EI+TD=(-0.01)+0.015=+0.005 мм.

Второй способ. Dmax=Dmin+ TD= 19.99 + 0.015= 20.005 мм. Тогда ES=Dmax – D= 20.005 – 20=

1. Выбрать номинальные размеры диаметров и длин валов по указанному ряду предпочтительности, если при расчёте размеров деталей получены следующие значения d и l:

Ряды по ГОСТ 6636-69

2. Определить величину допуска T, наибольший dmax и наименьший dmin предельные размеры по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 |

| Номинальные размеры и предельные отклонения | |||||

| Варианты | 6 | 7 | 8 | 9 | 10 |

| Номинальные размеры и предельные отклонения |

3. Определить верхнее и нижнее предельные отклонения вала по заданным номинальным и предельным размерам.

4. Изобразить графически поля допусков валов по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер, мм Верхнее отклонение es, мкм Нижнее отклонение ei, мкм | 120 +40 +13 | 140 +14 -14 | 160 0 -27 | 180 -50 -90 | 200 0 -300 | 220 +230 +140 | 250 +45 +15 | 325 -70 -125 | 350 0 -35 | 390 +20 -20 |

5. Изобразить графически поля допусков отверстий по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер, мм Верхнее отклонение ES, мкм Нижнее отклонение EI, мкм | 10 +100 0 | 12 -22 -48 | 16 -3 -30 | 20 -3 +36 | 24 +16 -7 | 50 +250 +80 | 80 +20 -10 | 100 -93 -140 | 120 +450 +150 | 130 +230 0 |

6. Изобразить графически поля допусков отверстий по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер, мм Верхнее отклонение ES, мкм Нижнее отклонение EI, мкм | 10 +100 0 | 12 -22 -48 | 16 -3 -30 | 20 -3 -36 | 24 +16 -7 | 50 +250 +80 | 80 +20 -10 | 100 -93 -140 | 120 +450 +150 | 130 +230 0 |

7. Определить годность валов по результатам их измерений

Обозначение на чертеже

Обозначение на чертеже

8. Отверстие имеет номинальный размер 6 мм. При расточке требуется выдержать действительный размер в пределах 5.998 – 5.98 мм. Определить допуск на расточку.

9. Выбрать правильное обозначение отклонений на чертежах деталей из следующих вариантов: 1) ; 2) ; 3) ; 4) ; 5) ; 6) .

10. Определить допуск, мкм, вала номинального размера 30 мм, предельные размеры которого 29.98 и 29.99 мм.

11. Известны номинальный диаметр отверстия 10 мм, допуск отверстия 22 мкм и наименьший предельный размер отверстия 10.04 мм. Определить наибольший предельный размер отверстия.

12. Отверстие номинального размера 12 мм имеет предельные размеры 12.005 и 12.02 мм. Чему равен допуск отверстия?

13. Определить наименьший предельный размер вала, если известен его номинальный размер 90 мм, наибольший предельный размер 90.02 мм и допуск 35 мкм.

14. Вал номинального размера 15 мм имеет предельные размеры 15.012 и 15.03 мм. Определить es.

15. Вал номинального размера 40 мм имеет предельные размеры 40.015 и 39.99 мм. Определить ei.

16. Из размеров отверстий с различными предельными отклонениями: 1) ; 2) ; 3) ; 4) ; 5) определить то, у которого мм.

17. Отверстие номинального размера 30 мм имеет предельные размеры 30.022 и 30.01 мм. Определить EI, мкм.

18. Вал диаметром 9 мм имеет наибольший предельный размер 8.96 мм и среднее отклонение -58 мкм. Определить допуск вала, мкм.

19. Отверстие номинального диаметра 6 мм имеет верхнее отклонение +0.01 мм и средний диаметр Dm=6.001. Чему равен допуск отверстия, мкм?

20. Определить dmax, если d=10 мм, ei=-15 мкм и Td =0.02 мм

22. Известно, что у вала номинального размера 20 мм один предельный размер равен 19.99 и одно предельное отклонение равно +15 мкм. Определить второй предельный размер, второе предельное отклонение и допуск вала.

23. У отверстия диаметром 40 мм Dmin= 39.99 мм и допуск TD = 15 мкм. Определить верхнее отклонение отверстия.

24. Номинальный диаметр вала 15 мм; допуск Td = 0.07 мм; верхнее отклонение es = - 0.05 мм. Определить наименьший предельный размер вала.

25. Номинальный диаметр вала 15 мм; минимальный диаметр dmin= 14.95 мм и em= -41 мкм. Определить наибольший предельный размер вала.

Контрольные вопросы

1. Понятие и виды взаимозаменяемости.

2. В чём разница между номинальным и действительным размерами?

3. Какие размеры называют предельными?

4. Как связаны между собой предельный размер, номинальный размер и предельные отклонения?

5. Как связаны между собой предельные размеры, отклонения и допуск?

9. Как графически изображаются размеры, отклонения и поле допуска?

10. Как наносятся предельные отклонения на чертежах деталей?

Место и роль дисциплины среди предметов, учебного цикла

Материальный мир состоит из элементов, взаимодействующих между собой.

Допуск размера Т, (рис. 8) есть разность между наибольшим и наименьшим предельными размерами. Т определяет величину возможного изменения (допустимого рассеяния) действительных размеров годных деталей, то есть заданную точность обработки. Допуски внутренних и наружных размеров называются соответственно допуском отверстия и допуском вала .

Ошибка! Ошибка связи.

Обозначения размеров на чертежах

На чертеже вместо двух размеров: наибольшего и наименьшего из возможных , проставляют номинальный размер и его предельные отклонения (рис. 9): - для отверстия и - для вала.

Верхним отклонением(отверстия ES, вала es, других видов размеров Es) называется алгебраическая разность между наибольшим предельным и номинальным размерами, т.е. наибольший предельный размер задается верхним отклонением от номинального размера

Нижним отклонением (отверстия EI, вала ei, других видов размеров Ei) называется алгебраическая разность между наименьшим предельным и номинальным размерами, т.е. наименьший предельный размер задается нижним отклонением от номинального размера

Средним отклонением (отверстия , вала , других размеров) называется алгебраическая разность между средним и номинальным размерами:

Ошибка! Ошибка связи.

Примеры решения задач

Пример 1. Выбрать номинальные размеры детали

Условие: при расчёте на прочность получено (рис. 11): мм; мм; мм; мм.

Решение: по ГОСТ 6636-69, ряд принимаем мм; мм; мм; мм.

Пример 2. Изобразить графически поле допуска вала.

Условие: номинальный размер Ф 25 мм, верхнее отклонение мм, нижнее отклонение мм.

Пример 3. Определить годность размера по результатам измерения.

Условие: на чертеже указан диаметр ; измерением установлен действительный размер d=31.72 мм.

Решение: размер считается годным, если соблюдается условие .

мм; мм. Поскольку , то размер детали негодный.

Пример 4. Произвести определение годности действительных размеров вала.

Условие: на чертеже обозначен диаметр вала ; измерением установлен действительный диаметр мм.

Решение: поскольку , то вал следует отнести к категории брака. Однако, при доработке (снятии слоя металла) можно выполнить условие, заданное чертежом. Учитывая это, вал следует отнести к исправимому браку.

Пример 5. Произвести определение годности действительных размеров отверстия.

Условие: на чертеже обозначен диаметр отверстия ; измерением установлен действительный диаметр мм.

Решение: поскольку , то отверстие следует отнести к категории брака.

Пример 6. У вала номинального размера 40 мм один предельный размер равен 39.99мм и одно предельное отклонение равно +15 мкм. Определить второй предельный размер, второе предельное отклонение и допуск вала.

Решение. Второй предельный размер определяется как сумма номинального размера и предельного отклонения: 40 + (+0.015) = 40.015 мм (и это наибольший предельный размер вала dmax); следовательно, отклонение +0.015 мкм есть верхнее отклонение вала es, а известный предельный размер 39.99 мм есть наименьший предельный размер dmin . Нижнее отклонение ei=dmin –d = 39.99 -40= - 0.01 мм. Допуск вала Td = es – ei = +0.015 – (-0.01)= 0.025 мм.

Пример 7. У отверстия диаметром 20 мм, Dmin =19.99 мм и допуск TD =15 мкм. Определить верхнее отклонение отверстия.

Первый способ. Нижнее отклонение отверстия EI=Dmin –D=19.99 – 20 =-0.01 мм. Тогда ES=EI+TD=(-0.01)+0.015=+0.005 мм.

Второй способ. Dmax=Dmin+ TD= 19.99 + 0.015= 20.005 мм. Тогда ES=Dmax – D= 20.005 – 20=

1. Выбрать номинальные размеры диаметров и длин валов по указанному ряду предпочтительности, если при расчёте размеров деталей получены следующие значения d и l:

Ряды по ГОСТ 6636-69

2. Определить величину допуска T, наибольший dmax и наименьший dmin предельные размеры по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 |

| Номинальные размеры и предельные отклонения | |||||

| Варианты | 6 | 7 | 8 | 9 | 10 |

| Номинальные размеры и предельные отклонения |

3. Определить верхнее и нижнее предельные отклонения вала по заданным номинальным и предельным размерам.

4. Изобразить графически поля допусков валов по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер, мм Верхнее отклонение es, мкм Нижнее отклонение ei, мкм | 120 +40 +13 | 140 +14 -14 | 160 0 -27 | 180 -50 -90 | 200 0 -300 | 220 +230 +140 | 250 +45 +15 | 325 -70 -125 | 350 0 -35 | 390 +20 -20 |

5. Изобразить графически поля допусков отверстий по заданным номинальным размерам и предельным отклонениям.

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер, мм Верхнее отклонение ES, мкм Нижнее отклонение EI, мкм | 10 +100 0 | 12 -22 -48 | 16 -3 -30 | 20 -3 +36 | 24 +16 -7 | 50 +250 +80 | 80 +20 -10 | 100 -93 -140 | 120 +450 +150 | 130 +230 0 |

6. Изобразить графически поля допусков отверстий по заданным номинальным размерам и предельным отклонениям.

О появление расхождений между номинальными и реальными размерами изделий и о порядке работы с отклонениями.

Отклонения и поля допуска

Размерные числа, на чертеже, служат основанием для определения размеров изображенного изделия (детали).

На рабочих чертежах проставляют номинальные размеры. Это размеры, рассчитанные при конструировании.

В современном машиностроении детали машин должны изготовлять так, чтобы сборка изделий и их составных частей производилась без подгонки одной детали к другой. Одинаковые детали должны быть взаимозаменяемыми. Только при этом условии возможно производить сборку машин поточным методом. Но идеально точно обработать деталь невозможно из-за неточности станков, на которых обрабатывают детали, неточность измерительных инструментов, несовершенства органов управления.

Размер, полученный в результате измерения готовой детали, называется действительным. Наибольшим и наименьшим предельными размерами называют установленные наибольшие и наименьшие допустимые значения размеров. Допуском размера называется разность между наибольшим и наименьшим предельными размерами. Разность между результатом измерения и номинальным размером называется отклонением размера – положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Разность между наибольшим предельным размером и номинальным называется верхним предельным отклонением, а разность между наименьшим предельным размером и номинальным – нижним предельным отклонением. Отклонения обозначают на чертеже знаком (+) или (-) соответственно. Отклонения пишут вслед за номинальным размером более мелкими цифрами одно под другим, например:

, где 100 – номинальный размер; +0,023 – верхнее, а -0,012 – нижнее отклонение.

Полем допуска называется зона между нижним и верхним предельными отклонениями. Оба отклонения могут быть отрицательными или положительными. Если одно отклонение равно нулю то оно на чертеже не проставляется. Если поле допуска расположено симметрично, то величину отклонения наносят со знаком “+-“ рядом с размерным числом цифрами такого же размера, например:

Отклонения размеров углов указывают в градусах, минутах и секундах, которые должны быть выражены целыми числами, например 38 град 43`+-24``

При сборке двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхность. Охватывающая поверхность носит общее название отверстие, а охватываемая – вал. Размер общий для одной и другой детали соединения, называется номинальным. Он служит началом отсчета отклонений. При установлении номинальных размеров для валов и отверстий необходимо расчетные размеры округлять, подбирая ближайшие размеры из ряда номинальных линейных размеров по ГОСТ 6636-60.

Различные соединения деталей машин имеют свое назначение. Все эти соединения можно себе представить как охватывание одной детали другой или как посадку одной детали в другую, причем одни соединения можно собрать и разъединить, а другие собираются и разъединяются с трудом.

Размерные числа, на чертеже, служат основанием для определения размеров изображенного изделия (детали). На рабочих чертежах проставляют номинальные размеры. Это размеры, рассчитанные при конструировании.

Размер, полученный в результате измерения готовой детали, называется действительным. Наибольшим и наименьшим предельными размерами называют установленные наибольшие и наименьшие допустимые значения размеров. Допуском размера называется разность между наибольшим и наименьшим предельными размерами. Разность между результатом измерения и номинальным размером называется отклонением размера – положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Разность между наибольшим предельным размером и номинальным называется верхним предельным отклонением, а разность между наименьшим предельным размером и номинальным – нижним предельным отклонением. Отклонения обозначают на чертеже знаком (+) или (-) соответственно. Отклонения пишут вслед за номинальным размером более мелкими цифрами одно под другим, например , где 100 – номинальный размер; +0,023 – верхнее, а -0,012 – нижнее отклонение.

Полем допуска называется зона между нижним и верхним предельными отклонениями. Оба отклонения могут быть отрицательными или положительными. Если одно отклонение равно нулю то оно на чертеже не проставляется. Если поле допуска расположено симметрично, то величину отклонения наносят со знаком “+-“ рядом с размерным числом цифрами такого же размера, например:

Отклонения размеров углов указывают в градусах, минутах и секундах, которые должны быть выражены целыми числами, например 38 град 43`+-24``

При сборке двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхность. Охватывающая поверхность носит общее название отверстие, а охватываемая – вал. Размер общий для одной и другой детали соединения, называется номинальным. Он служит началом отсчета отклонений. При установлении номинальных размеров для валов и отверстий необходимо расчетные размеры округлять, подбирая ближайшие размеры из ряда номинальных линейных размеров по ГОСТ 6636-60.

Различные соединения деталей машин имеют свое назначение. Все эти соединения можно себе представить как охватывание одной детали другой или как посадку одной детали в другую, причем одни соединения можно собрать и разъединить, а другие собираются и разъединяются с трудом.

Обозначения предельных отклонений размеров на рабочих чертежах деталей и сборочных чертежах должны соответствовать требованиям ГОСТ 2.109-73 и ГОСТ 2.307-68.

При обозначении предельных отклонений размеров необходимо выполнять основные правила:

—линейные размеры и их предельные отклонения на чертежах Указывают в миллиметрах без обозначения единицы измерения;

—на рабочих чертежах предельные отклонения приводят для все размеров, кроме справочных; размеров, определяющих зоны шероховатости, термообработки, покрытия, и для размеров деталей задаваемых с припуском, для которых допускается не указывает предельные отклонения;

—на сборочных чертежах предельные отклонения проставляю для параметров, которые должны быть выполнены и проконтролированы по данному сборочному чертежу, а также для размеров деталей, изображенных на сборочном чертеже, на которые рабочие чертежи не выпускаются.

Примеры обозначения предельных отклонений

Примеры обозначения допусков и посадок на чертежах

7.Основное отклонение - одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии. Основные отклонения обозначаются буквами латинского алфавита, прописными для отверстий (A. ZC) и строчными для валов (a. zc)

Верхнее отклонение ES, es - алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами

Нижнее отклонение EI, ei - алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами

Заштрихованная область носит название поле допуска размера. Эта область в виде прямоугольника расположена между предельными размерами dmaxиdmin определяет диапазон рассеяния действительных размеров годных деталей. За нулевую линию принято номинальное значение d размера вала. Поле допуска определяется численным значением допуска Td и расположением относительно нулевой линии, т.е. двумя параметрами.

Величины полей допусков обозначают буквами IT и цифрой порядкового номера квалитета. Например : IT5, IT7. Условное обозначение допусков. Размер, для которого указывают поле допуска, обозначают числом (мм), за которым следует условное обозначение, состоящее из буквы/букв и цифры/цифр - обозначающей номер квалитета, например 20g6, 20H8, 30h11 и т.д. Необходимо отметить, что отклонения проставляются с определенными знаками, допуски же величины всегда положительные и знак не указывается.

Допуск размера определяет точность изготовления детали и влияет на показатели качества изделий. С уменьшением допуска деталей, работоспособность которых определяется износом (поршень, цилиндр двигателя внутреннего сгорания) такой важный эксплуатационный показатель, как ресурс работы увеличивается. С другой стороны, уменьшение допусков увеличивает затраты на изготовление.

Для определения численных значений полей допусков изделий стандартами системы ИСО (в России системой ЕСДП – единая система допусков и посадок) установлено 20 квалитетов.

Примерные области применения квалитетов точности в машиностроении таковы:

- IT01 поIT3 для высокоточных средств измерений, калибров, шаблонов, для деталей машиностроения такая точность, как правило, не назначается;

- IT 4 по IT5 для прецизионных деталей машиностроения.

- IT 6 по IT7 точные детали машиностроения, применяются весьма широко;

- IT 8 по IT9 средняя точность деталей машиностроения;

- IT 10 по IT12 пониженная точность деталей. Все вышеперечисленные квалитеты образуют посадки соединений;

Квалитеты грубее 12-го назначают для нормирования точности свободных, несопрягаемых поверхностей деталей, точности размеров заготовок.

Единица допуска - это зависимость допуска от номинального размера, которая является мерой точности, отражающей влияние технологических, конструктивных и метрологических факторов. Единицы допуска в системах допусков и посадок установлены на основании исследований точности механической обработки деталей. Значение допуска можно рассчитать по формуле T = a·i , где a - число единиц допуска, зависящее от уровня точности (квалитет или степень точности); i - единица допуска.

До́пуск — разность между наибольшим и наименьшим предельными значениями параметров, задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической точности или требований к изделию (продукту)

Для нормирования уровней точности в системах ISO и СЭВ вводятся квалитеты.

Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера и соответствующих одинаковой степени точности, определяемой числом единиц допуска а.

В диапазоне до 500мм – 19 квалитетов: 0,1; 0; 1; 2; …; 17.

В диапазоне 500–3150мм – 18 квалитетов.

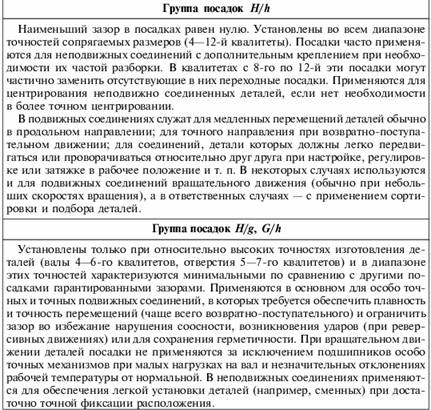

Посадки с зазором.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Посадки с зазором. Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). Зазор S - положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Посадка с зазором - обеспечивает зазор в соединении, и характеризуется величинами наибольших и наименьших зазоров, при графическом изображении поле допуска отверстия расположен выше поля допуска вала.

В тех случаях, когда одна деталь должна перемещаться относительно другой без качки, следует иметь очень малый зазор: для того чтобы одна деталь могла свободно вращаться в другой (например, вал в отверстии), зазор должен быть больше.

Характер и условия работы подвижных соединений отличаются разнообразием.

Посадки группы Н/h характерны тем, что минимальный зазор в них равен нулю. Они применяются для пар с высокими требованиями к центрированию отверстия и вала, если взаимное перемещение вала и отверстия предусматривается при регулировании, а также при малых скоростях и нагрузках.

Посадку H5/h4 назначают для соединений с высокими требованиями к точности центрирования и направлению, в которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки используют вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых нагрузках и частотах вращения.

Посадку H6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли задней бабки токарного станка, измерительных зубчатых колес при их установке на шпиндели зубоизмерительных приборов).

Посадка H7/h6 (предпочтительная) используется при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах).

Посадку H8/h7 (предпочтительную) назначают для центрирующих поверхностей, если можно расширить допуски на изготовление при несколько пониженных требованиях к соосности.

ЕСДП допускает применение посадок группы H/h, образованных из полей допусков квалитетов 9. 12, для соединений с низкими требованиями к точности центрирования (например, для посадки шкивов зубчатых колес, муфт и других деталей на вал с креплением шпонкой для передачи крутящего момента, при невысоких требованиях к точности механизма в целом и небольших нагрузках).

Посадки группы H/g (H5/g4; H6/g5 и H7/g6 — предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазорами. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования, например золотника в пневматических устройствах, шпинделя в опорах делительной головки, в плунжерных парах и т. п.

Из всех подвижных посадок наиболее распространены посадки группы H/f (H7/f7 — предпочтительная, H8/f8 и т.п., образованные из полей допусков квалитетов 6, 8 и 9). Например, посадку H7/f7 применяют в подшипниках скольжения электродвигателей малой и средней мощности, поршневых компрессорах, в коробках скоростей станков, центробежных насосах, в двигателях внутреннего сгорания и др.

Посадки группы Н/е (H7/е8, H8/е8 — предпочтительная, H7/е7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9) обеспечивают легкоподвижное соединение при жидкостном трении. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электродвигателей, работающих с большими: нагрузками. Посадки Н9/е9 и H8/е8 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес, и для других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров.

Посадки группы H/с (H7/с8 и H8/с9) характеризуются значительными гарантированными зазорами, и их применяют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника). При выборе подвижных посадок необходимо руководствоваться следующими соображениями: чем больше скорость вращения детали, тем больше должен быть зазор.

Переходные посадки.

Переходные посадки предусмотрены только в точных квалитетах. Переходные посадки обеспечивают хорошее центрирование соединяемых деталей и применяются в неподвижных разъемных соединениях, которые в процессе эксплуатации подвергаются более или менее частой разборке и сборке для осмотра или замены сменных деталей. Высокая точность центрирования и относительная легкость разборки и сборки соединения обеспечиваются ад счет небольших зазоров и натягов. Малые зазоры ограничивают взаимное радиальное смешение деталей в соединениях, а небольшие натяги способствуют их соосности при сборке.

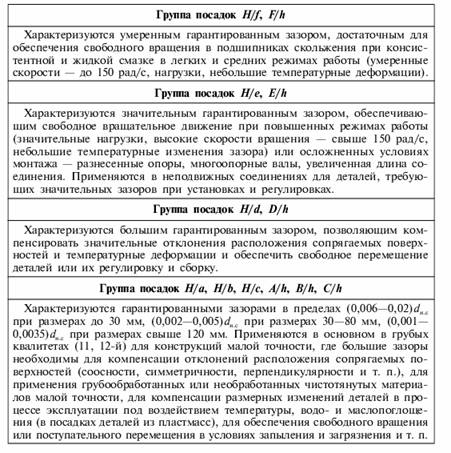

· Характеризуются умеренным гарантированным зазором, достаточным для обеспечения свободного вращения в подшипниках скольжения при консистентной и жидкой смазке в легких и средних режимах работы (умеренные скорости - до 150 рад/с, нагрузки, небольшие температурные деформации).

· Посадка H7/js6 применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

· Посадка H7/k6 широко применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами.

· Посадка H7/m6 применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами; для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

· Посадка H7/n6 применяется для сопряжения тяжело нагруженных зубчатых колес, муфт, кривошипов с валами, для установки постоянных кондукторных втулок в корпусах кондукторов, штифтов и т.п.

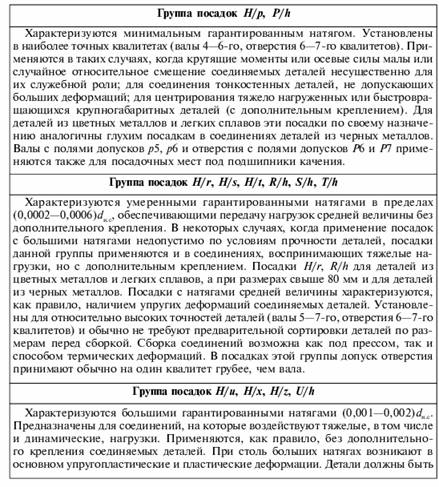

Посадки с натягом.

Посадки с гарантированным натягом применяют для получения неподвижных неразъемных соединений, причем относительная неподвижность сопрягаемых деталей обеспечивается благодаря упругим деформациям, возникающим при соединении вала с отверстием. При этом предельные размеры вала больше предельных размеров отверстия. В некоторых случаях для повышения надежности соединения дополнительно используют штифты или другие средства крепления, при этом крутящий момент передается штифтом, а натяг удерживает деталь от осевых перемещений.

Примеры применения посадок с натягом. Частота применяемости предпочтительных посадок с натягом соответствует порядку увеличения гарантированного натяга.

Для соединений тонкостенных деталей, а также деталей со стенками большей толщины, испытывающих небольшие нагрузки, предпочтительной будет посадка Н7/р6. Для соединений кондукторных втулок с корпусом кондуктора, запорных втулок с дополнительным креплением предпочтительными будут посадки H7/r6, H7/s6. ПосадкаH7/u7 применяется для таких соединений, как втулки подшипников скольжения в тяжелом машиностроении, венцы червячных колес, маховики. Посадки, характеризуемые самыми большими величинами гарантированного натяга —H8/x8, H8/z8, применяются для тяжело нагруженных соединений, воспринимающих большие крутящие моменты и осевые силы.

Посадки с натягом предназначены для получения неподвижных неразъемных соединений деталей без дополнительного их крепления.

Читайте также: