Как образуются режущие кромки у резьбонарезного инструмента кратко

Обновлено: 08.07.2024

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Лекция

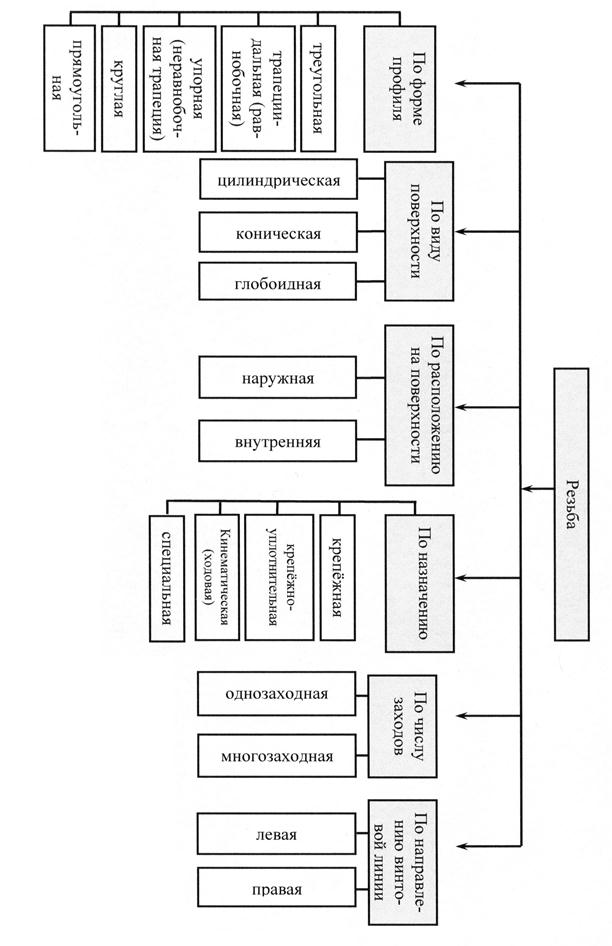

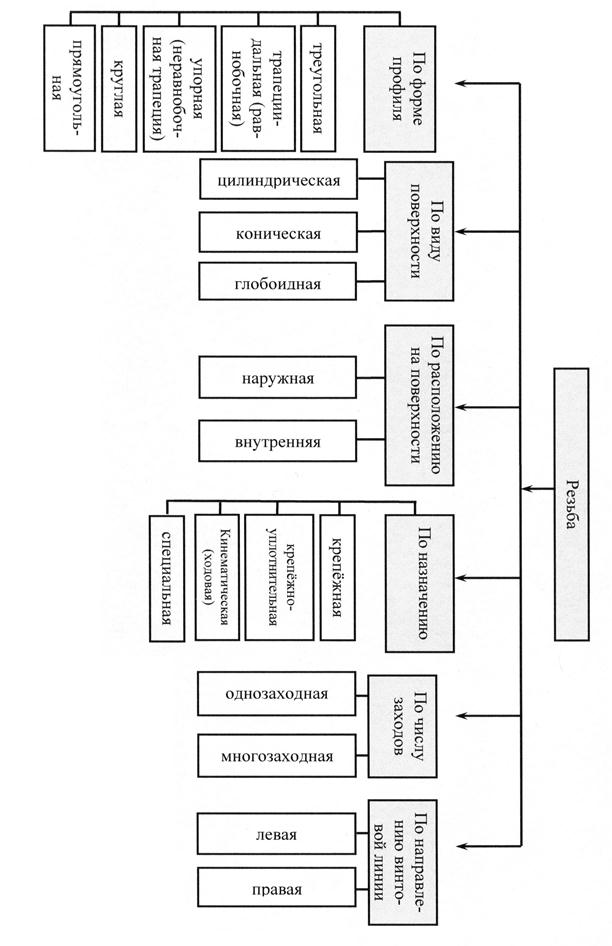

Резьба применяется в технике для разъемного соединения деталей. Резьбы при-меняемые для неподвижных соединений, называют крепежными резьбами. В зави-симости от применения к ним предъявляют требования на прочность или герметич-ность. Крепежные резьбы имеют обычно треугольный профиль резьбы. Резьбы, при-меняемые в подвижных соединениях, называются кинематическими (ходовыми). В подвижных соединениях одна деталь перемещается относительно другой детали. К такой резьбе предъявляются требования на прочность, точность перемещения, сни-жение трения. Кинематические резьбы имеют преимущественно трапециидальный или прямоугольный профиль.

по характеру поверхности – цилиндрические или конические;

по расположению – наружные или внутренние;

по профилю – треугольные, упорные, прямоугольные, трапециидальные и круглые;

по направлению винтовой линии – правые и левые;

по числу заходов – однозаходные и многозаходные;

по назначению – крепежные, кинетические и специальные.

Резьба – это винтовая нарезка, имеющая определенный профиль, диаметр и шаг. Она нарезается на деталях, имеющих цилиндрическую или коническую поверх-ность. Поверхность резьбы образуется плоским контуром фигуры, лежащей в одной плоскости с осью резьбы, и перемещающимся по винтовой линии цилиндрической или конической поверхности. Осью резьбы называют ось цилиндрической кониче-ской поверхности, на которой образуется резьба.

Нарезание резьбы ручным и механическим способами

Образование резьбы производится тремя методами:

нарезание резьбы режущим инструментом, изготовленным из инструментальных, быстрорежущих сталей и твердых сплавов; к ним относятся резьбовые резцы и гре-бенки, метчики, резьбонарезные плашки, резьбонарезные самооткрывающиеся го-ловки, резьбовые фрезы и обкаточные резцы;

шлифование резьбы мелкозернистыми резьбошлифовальными

кругами – однониточными и многониточными;

накатывание резьбы ( метод пластических деформаций ) накатными роликами, плоскими накатными плашками, а так же головками с узкими накатными роликами (с продольным перемещением головки или заготовки).

Резьбу можно получить путем:

многопроходного нарезания однониточным инструментом (рисунок 1,а) – резец-стержневой, призматический или круглый, однониточный, шлифовальный круг;

однопроходного нарезания многониточным инструментом (рисунок 1,б) – гребен-

ка, круглая плашка, метчик, резьбонарезная головка, многониточный шлифоваль-ный круг;

однопроходного фрезерования вращающимся инструментом (рисунок 1,в) –резьбовая однониточная фреза, вихревая головка с твердосплавными резцами;

фрезирование вращающейся многониточной фрезой, ширина которой больше длины нарезаемой резьбы (рисунок 1,г);

накатывание резьбы широкими роликами или плашками (рисунок 1,д);

однопроходного накатывания резьбы узкими роликами с осевой подачей (рису-нок 1,е);

однопроходного обкатывания обкаточным резцом (рисунок 1,ж).

Рисунок 1 – Схемы получения различными инструментами

Процесс получения резьб часто разделяется на черновые и чистовые переходы или операции. При черновом нарезании с большими сечениями среза происходит ин-тенсивное нагревание заготовки. Поэтому целесообразно производить чистовое на-резание с меньшими сечениями среды для обеспечения точного шага, профиля резьбы. Особенно важно производить разделение нарезания на черновое и чистовое при обработке длинных резьб.

Инструмент для нарезания резьбы ручным методом

Резьбовые резцы и гребенки

Резьбовые резцы служат для нарезания наружной и внутренней резьбы. Они делятся на: стержневые однониточные и гребенчатые;

призматические однониточные и гребенчатые;

круглые (дисковые) также однониточные и гребенчатые.

Призматический резьбовой резец (рисунок 2) при использовании закрепляют в специальную державку, часто пружинную. Призматические резцы можно применять только при небольших углах подъема резьбы, так как у этих резцов нельзя давать разные задние углы на боковых сторонах профиля.

Рисунок 2 – Резьбовый призматический резец

Значительно чаще применяются круглые резьбовые резцы. Изготовление круг-лого резца проще призматического, профиль его может быть прошлифован на резь-бошлифовальном станке. Круглые резцы для наружной резьбы выполняются обычно насадными. Резец устанавливается на державке, для предохранения проворачивания он снабжается зубцами на одном или обоих торцах.

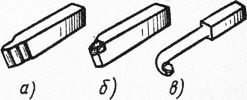

Многониточные резцы называют гребенками. Гребенки бывают:

плоские (стержневые) (рисунок 3, а);

призматические (рисунок 3, б) ;

круглые с кольцевой или винтовой нарезкой (рисунок 3, в).

Стержневые и призматические гребенки из-за трудности изготовления не полу-чили широкого распространения. Распространены круглые гребенки, которые имеют несколько кольцевых или винтовых витков.

При нарезании внутренней резьбы направление резьбы такой гребенки должно совпадать с направлением резьбы детали. При нарезании наружной резьбы направ-ление гребенки должно быть обратным направлению резьбы детали.

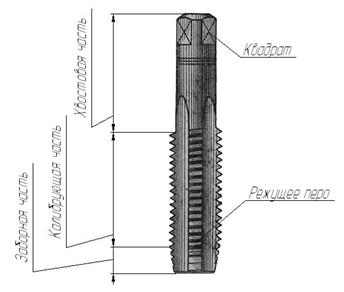

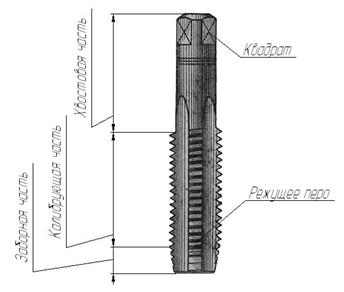

Нарезание резьбы метчиками

Метчиком нарезают внутреннюю резьбу. Он представляет собой винт, снаб-женный продольными прямыми или винтовыми канавками, образующими режущие кромки. Работает он при двух одновременных движениях: вращательном (метчики или заготовки) и поступательном (вдоль оси метчика).

а) б) в)

а – плоская ( стержневая ); б – призматическая;

в – круглая

Рисунок 3 – Резьбовые гребенки

Метчики можно подразделить на следующие основные типы: ручные, гаечные, машинные, плашечные, колибровачные, регулируемые и самооткрывающиеся.

На рисунке 4 показан метчик и обозначены его основные части и конструктив-ные элементы.

Рисунок 4 – Части и конструктивные элементы метчика

Рабочая часть, то есть вся нарезанная часть метчика, делится на заборную и ко-либрующую. Заборной, или режущей частью, называется передняя конусная часть метчика, на долю которой приходится черновое нарезание резьбы. Колибрующая часть метчика служит для зачистки резьбы.

Хвостовая часть метчика представляет собой стержень для закрепления метчика в патроне или воротке; квадрат служит для передачи крутящего момента.

К элементам, определяющим конструкцию метчика, относятся канавки для раз-мещения стружки, режущие перья, сердцевина (внутренняя часть тела метчика).

Метчики изготовляют в основном с прямыми, но иногда и с винтовыми канав-ками.

Материалом для изготовления метчиков служит быстрорежущая инструмен-тальная углеродистая сталь У1А.

Метчики по точности изготовления разделяются на:

машинно-ручные и гаечные с шлифованной резьбой (из стали Р18), С – повышен-

ной и Д - обычной точности;

ручные с нешлифованной резьбой (из стали У12) двух степеней точности:

Е – обычной и Н – пониженной.

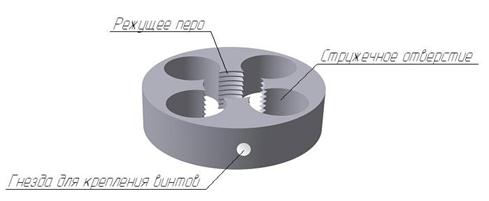

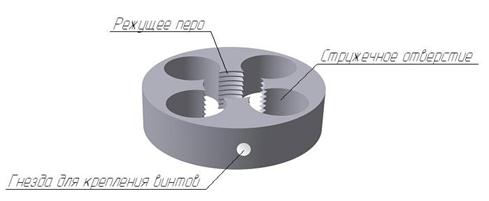

Плашка во внутренней полости имеет нарезку и при навивании на деталь наре-зает наружную резьбу обычно за один проход.

Существует несколько видов плашек:

цельные и разрезные;

они могут быть круглые, квадратные и шестигранные (рисунок 5, а … в);

трубчатые резьбонарезные плашки (прогонки; рисунок 5, г),

плашки к слесарным клуппам.

а – круглая; б – квадратная; в – шестигранная; г - трубчатая

Рисунок 5 – Типы резьбонарезных плашек

Работа плашки совершенно аналогична работе метчика, только в отличие от по-следнего плашка нарезает не внутреннюю, а наружную резьбу.

Круглые плашки применяются для нарезания резьбы и для колибрования (за-чистки) предварительно обработанной резьбы.

Нарезание резьбы сопровождается отделением значительного количества струж-ки, и стружечные отверстия должны быть большими, чтобы стружка не забивалась в них.

Трубчатые плашки, вследствие деформации резьбы при термической обработке не могут давать особо точную резьбу.

Для нарезания крупных резьб вручную в несколько проходов потребовались специальные раздвижные плашки, к которым относятся плашки для слесарных клуп-пов, плашки для трубчатых клуппов и регулируемые плашки. Такие плашки позво-ляют в процессе нарезания резьбы путем их регулирования изменять диаметр наре-заемой резьбы и, таким образом, дают возможность производить нарезание в не-сколько проходов.

Оборудование для механического способа нарезания резьбы

Резьбовые соединения, выполняемые с помощью резьбовых крепежных деталей (болтов, винтов, муфт, шпилек), широко применяется в машиностроении. Образо-вание резьбы методами резания или пластического деформирования осуществляется на многих группах и типах станков с применением разнообразных инструментов. Это позволяет получить цилиндрическую и коническую резьбы, внутреннюю и на-ружную резьбы различного профиля, однозаходные и многозаходные. Выпускают также специализированные станки для образования резьбы нарушением или пласти-ческим деформированием – накатыванием.

Резьбонарезные станки выполняются с вертикальной и горизонтальной компо-новкой шпинделя, имеют один – два или более шпинделей, работают как полуавто-маты и автоматы, служат для нарезания внутренних (в гайках) и наружных (на бол-тах и винтах) резьб. Нарезание ведется как метчиками, так и резьбонарезными голов-ками с круглыми или тангенциальными плашками.

При производстве резьбовых деталей массового применения широкое примене-ние получили высокопроизводительные резьбонакатные станки, работающие плос-кими плашками или роликами. Высокоточные резьбы обрабатывают на резьбошли-фовальных станках.

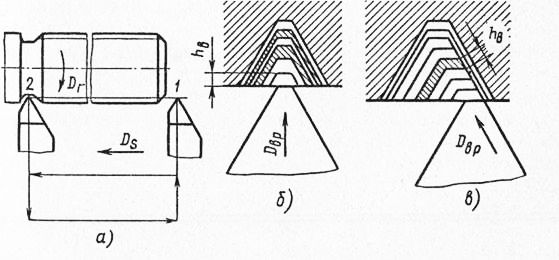

а - Нарезание цилиндрической резьбы резцом на токарно – винторезных станках осуществляется (рисунок 6) путем вращения заготовки и продольной подачи рез-ца на шаг Р за каждый оборот заготовки. Нарезание внутренней резьбы осущест-вляется специальным резьбовым расточным резцом с профилем, соответствую-щим заготовке.

За каждый проход резца по винтовой линии выбирается часть материала канав-ки. Срезание этого материала может быть различным, однако всегда имеет две ста-дии – черновую и чистовую. На черновой стадии стремятся к наибольшему съему материала, а на чистовой – к получению требуемой точности и шероховатости.

При одной схеме выборки материала (рисунок 7, а, б) резец углубляется после каждого прохода, но одновременно несколько смещается и вдоль оси. При другой

Рисунок 6 – Схемы нарезания наружной ( а ) и внутренней ( б ) резьб

Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех– и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы.

Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и много-ниточными кругами.

Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.

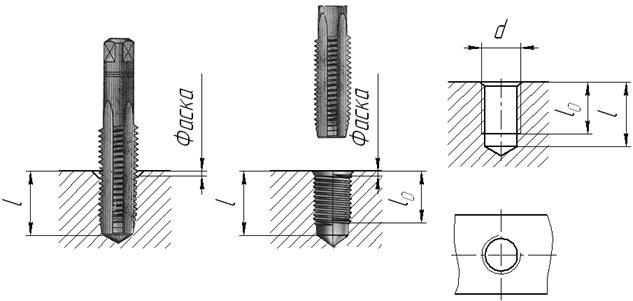

Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3 (табл. 12, рис. 27).

Таблица 12

Область применения ручных метчиков

Рис. 27. Метчики ручные слесарные:

а – черновой; б – средний; в – чистовой

Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу.

На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием.

В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.

Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов. За один проход нарезают резьбу с шагом до 3 мм, а за 2–3 прохода – резьбы с более крупным шагом, особо длинные резьбы, а также гладкие резьбы в труднообрабатываемых материалах независимо от шага.

Для нарезания резьбы в гайках на станках применяются гаечные метчики. Они работают без реверсирования и при нарезании гайки нанизываются на хвостовик. Различают гаечные метчики с прямым и изогнутым хвостовиком.

Для нарезания внутренней резьбы большого диаметра применяются резьбонарезные головки с регулируемыми гребенками или сходящимися плашками.

Элементы метчика: рабочая часть, состоящая из режущей и калибрующей частей, и хвостовик. На рабочей части нанесены спиральная нарезка и продольные канавки для удаления стружки. Режущие кромки получаются на пересечении спиральной нарезки и продольных канавок для удаления стружки. Хвостовая часть заканчивается квадратной головкой для установки в патрон. Метчики изготавливают из углеродистой инструментальной стали У12 и У12А, быстрорежущей стали Р12 и Р18, легированной стали Х06, ХВ, ИХ.

Винтовая поверхность – это поверхность, описываемая кривой-образующей, равномерно вращающейся вокруг оси и одновременно совершающей равномерное поступательное движение вдоль этой оси. Применительно к резьбовой поверхности образующей является треугольник (для метрических и дюймовых резьб), трапеция (для трапецеидальных резьб) и прямоугольник (для прямоугольных резьб, например, в ходовых винтах домкратов).

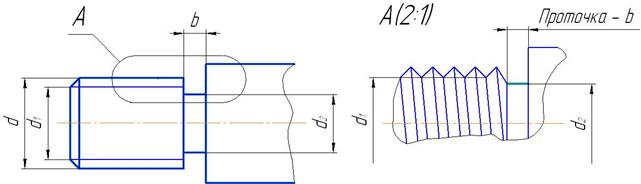

Профиль резьбы – это контур, полученный путем рассечения винтовой поверхности плоскостью, проходящей через ось винта. Профиль резьбы состоит из выступов и впадин витков. Ось вала является осью винтовой поверхности. Параметрами резьбы являются наружный диаметр d, внутренний диаметр d1, средний диаметр d2, шаг Р, угол профиля резьбы d. Профиль резьбы делится на две части: выступы и впадины. Резьбы могут быть однозаходные и многозаходные.

Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы.

Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы (табл. 13, 14).

Таблица 13

Размеры обычной метрической резьбы, мм

Таблица 14

Дюймовые резьбы

Винтовую поверхность многозаходной резьбы можно рассматривать как несколько винтовых канавок, имеющих один номинальный диаметр (следовательно, и один номинальный шаг, который в много-заходной резьбе называется ходом t) и образованных на одной гладкой цилиндрической поверхности с равномерно расположенными по окружности заходами. Таким образом, ход резьбы t – это расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы.

Ход резьбы – это относительное осевое перемещение винта или гайки за один оборот. Если резьба однозаходная, то ход резьбы t равен шагу резьбы Р. Если резьба многозаходная, то ход резьбы t равен произведению шага Р на число заходов n:

Резьбы бывают однозаходные и многозаходные, а также правые и левые. Резьба многозаходная, если на один ход нарезки попадает два или более профиля резьбы.

В зависимости от конфигурации резьбы бывают метрические (нормальные и мелкие), дюймовые, трубные, трапецеидальные, симметричные и несимметричные, закругленные, прямоугольные. Они могут быть цилиндрические и конические.

Угол профиля метрических резьб – 60°, дюймовых цилиндрических – 55°, дюймовых конических – 60°, трубной цилиндрической и конической – 55°, трапецеидальной – 30°.

Обозначение резьб дано в табл. 15.

Таблица 15

Обозначение резьбы

В зависимости от профиля резьбы делятся на треугольные, трапецеидальные симметричные и несимметричные, прямоугольные и закругленные.

Резьба М4 имеет шаг 0,7 мм; М6 – 1 мм; М8 – 1,25 мм; М10 – 1,5 мм; М12 – 1,75 мм; М14 – 2 мм; М16 – 2 мм; М18 – 2,5 мм; М20 – 2,5 мм; М22 – 2,5 мм; М24 – 3 мм; М27 – 3 мм; М30 – 3,5 мм.

Раньше чаще применялись дюймовые резьбы, сейчас – метрические, реже – дюймовые.

В метрических резьбах различают 3 класса точности: точный (обозначение полей для наружных резьб 4п, для внутренних – 4Н5Н), средний (обозначение полей допусков для наружных резьб 6h, 6g, 6е и 6d, для внутренних – 5Н6Н, 6Н, 6G), грубый (обозначение полей допусков для наружных резьб 8h, 8g, для внутренних–7Н, 7G).

Для трапецеидальных резьб имеются два класса точности: средний (обозначение поля допуска длинной наружной резьбы 7п, 7е, и 8е, внутренней 7Н и 8Н); грубый (обозначение поля допуска длинной наружной резьбы 8е, 8с, 9с, внутренней 8Н и 9Н).

В резьбе различают номинальный диаметр резьбы, который чаще всего является наружным диаметром винтовой поверхности d, внутренний диаметр d1, средний диаметр d2 винта и внутренний диаметр отверстия гайки D1, диаметр резьбы гайки D, средний диаметр резьбы гайки D2 чаще всего равный d2 (рис. 28).

Рис. 28. Разрез и профиль резьбы:

а – винта; б – гайки

Средний диаметр винта определяется по формуле:

Диаметр отверстия под резьбу можно подсчитать по приближенной формуле:

диаметр стержня dc под треугольную резьбу – по приближенной формуле:

Диаметры отверстий и стержней под резьбу даны в табл. 16 и 17.

Таблица 16

Диаметры отверстий под нарезание треугольных резьб

Таблица 17

Диаметры стержней под нарезание треугольных резьб

Для нержавеющих и труднообрабатываемых сталей применяется сульсрофрезол, олеиновая кислота или жидкость следующего состава: сульфофрезол – 60 %, керосин – 25 %, олеиновая кислота – 15 %.

Смазка уменьшает трение, охлаждает инструмент, удлиняет срок службы инструмента и облегчает отвод стружки.

Основные причины брака при нарезании резьбы следующие: несоответствие диаметров отверстий или стержней нарезаемой резьбе, повреждение инструмента, нарезание резьбы без применения смазки, тупой инструмент, плохое закрепление или плохая установка инструмента, а также недостаток профессиональных навыков (табл. 18).

Таблица 18

Дефекты при нарезании резьбы

При нарезании резьбы существует опасность ранения рук острой кромкой детали или инструмента. Не следует пальцами очищать ручные инструменты от стружки; категорически запрещается очищать пальцами рук инструменты, находящиеся в движении на станках.

Найди готовую курсовую работу выполненное домашнее задание решённую задачу готовую лабораторную работу написанный реферат подготовленный доклад готовую ВКР готовую диссертацию готовую НИР готовый отчёт по практике готовые ответы полные лекции полные семинары заполненную рабочую тетрадь подготовленную презентацию переведённый текст написанное изложение написанное сочинение готовую статью

Частица массой находится в одномерном потенциальном поле в стационарном состоянии, описываемом волновой функцией , где и - постоянные ( ). Найдите энергию частицы и вид функции , если .

Квантовый гармонический осциллятор находится в основном состоянии. Найдите вероятность обнаружения частицы в области , где - амплитуда классических колебаний.

Частица находится в одномерной прямоугольной потенциальной яме с бесконечно высокими стенками, имеющими ширину . В каких точках интервала плотность вероятности обнаружения частицы одинакова для основного и второго возбуждённого состояний?

Частица массой находится в кубической потенциальной яме с абсолютно непроницаемыми стенками. Найдите длину ребра куба, если разность энергий 6-ого и 5-ого уровней равна . Чему равна кратность вырождения 6-ого и 5-ого уровней?

Частица массой находится в основном состоянии в двумерной квадратной потенциальной яме с бесконечно высокими стенками. Найдите энергию частицы, если максимальное значение плотности вероятности местонахождения частицы равно .

Частица находится в двумерной квадратной потенциальной яме с бесконечно высокими стенками во втором возбуждённом состоянии. Сторона ямы равна а. Определите вероятность нахождения частицы в области: а) ; б) ; в) .

Частица находится в двумерной прямоугольной потенциальной яме с бесконечно высокими стенками. Координаты x и y частицы лежат в пределах 0 50 руб.

Волновая функция основного состояния электрона в атоме водорода имеет вид , где - расстояние электрона до ядра, - первый радиус боровской орбиты. Определите наиболее вероятное расстояние электрона от ядра.

Пользуясь решением задачи о гармоническом осцилляторе, найдите энергетический спектр частицы массой в потенциальной яме вида Здесь , а - собственная частота гармонического осциллятора.

Оцените с помощью соотношения неопределённостей Гейзенберга неопределённость скорости электрона в атоме водорода, полагая размер атома . Сравните полученную величину со скоростью электрона на первой боровской орбите.

Оцените относительную ширину спектральной линии, если известны время жизни атома в возбуждённом состоянии и длина волны излучаемого фотона .

Найти плотность сепарированной нефти 1-го горизонта при температуре 64 оС, если плотность ее при 20 оС равна 854 кг/м3, и нефти 2-го горизонта при 82 оС, если плотность ее при 20 оС равна 886 кг/м3.

При прохождении нефтегазовой смеси через штуцер в сепараторе образуются капли нефти диаметром 65 мкм. Смесь находится под давлением 0,4 МПа при 305 К. Найти скорость осаждения капель нефти и определить пропускную способность вертикального гравитацион

На дожимной насосной станции (ДНС) в сепараторе первой ступени поддерживают давление 0,4 МПа. Длина сборного коллектора, идущего от АГЗУ до ДНС, 12 км и (внутренний) диаметр его 0,3 м, разность геодезических отметок 10 м. Сборный коллектор горизонтал

Рассчитать основные параметры процесса освоения скважины, методом замены жидкости, выбрать промывочную жидкость и необходимое оборудование. Составить схему размещения оборудования при освоении скважины. Скважина заполнена буровым раствором плотностью

11. Резьбонарезные инструменты

Образование резьбы осуществляется инструментами, которые можно подразделить на три группы в зависимости от метода обработки резьбы:

- нарезание резьбы лезвийным инструментом с образованием

стружки: резьбовые резцы и гребенки, метчики, резьбонарезные плашки, резьбонарезные головки, резьбовые фрезы;

- шлифование резьбы однониточными и многониточными мелкозернистыми шлифовальными кругами;

- накатывание резьбы: накатные ролики, плоские накатные

плашки, головки с накатными роликами, раскатники.

Часто нарезание резьбы разделяют на две операции: черновую и чистовую, особенно это важно при нарезании точных и длинных резьб.

11.1. Резьбовые резцы и гребенки

Резьбовые резцы применяются для нарезания наружных и внутренних резьб. По конструкции резьбовые резцы могут быть стержневыми, призматическими и круглыми, а также однониточными и гребенчатыми (многониточными).

Боковая поверхность резьбы является винтовой поверхностью, поэтому действительные задние углы резца при нарезании резьбы будут изменятся в зависимости от угла профиля резьбы и угла ее подъема (рис.27).

Угол подъема резьбы условно принимается при расчетах для среднего диаметра:

Рекомендуемые материалы

где S - шаг резьбы.

Для определения действительных задних углов в нормальном сечении к режущим кромкам NN можно воспользоваться следующей формулой, полученной при решении прямоугольных треугольников пирамиды АВСД:

,

.

Для треугольных резьб влияние μ можно не учитывать. При нарезании многозаходных резьб и резьб с малым углом профиля и большим углом подъема угол μ получается достаточно большим и его необходимо учесть при конструировании резьбового резца.

При нарезании точных трапецеидальных резьб резец с прямолинейными режущими кромками необходимо устанавливать таким образом, чтобы они располагались в осевом сечении резьбы, только в этом случае возможно геометрически правильно сформировать резьбу, поверхность которой, представляет собой архимедову винтовую поверхность (рис. 28). Однако такую установку из-за неодинаковых условий резания справа и слева (разные передние углы) можно применить лишь при чистовой обработке резьбы. При черновой обработке переднюю поверхность резца целесообразно располагать в плоскости, нормальной к направлению нарезаемой резьбы, в этом случае условия резания справа и слева будут одинаковы и можно применять более интенсивные режимы обработки. Но в этом случае прямолинейные режущие кромки резца не дают геометрически правильную форму профиля резьбы в осевом сечении: профиль резьбы получается вогнутый, так называемая "разваленная" резьба.

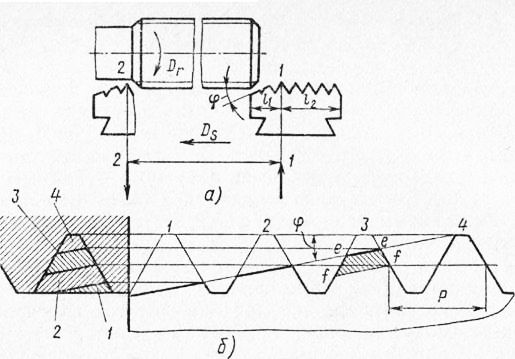

Гребенками называют многониточные резцы. Они бывают плоскими (стержневыми), призматическими и круглыми. Обычно рабочая часть гребенки состоит из режущей (заборной), срезанной под углом φ = 2 - 5° и калибрующей (4-6 витков).

Наиболее распространенные - круглые гребенки с кольцевой и винтовой нарезкой.

Нарезание наружной правой резьбы выполняется гребенкой с левой винтовой нарезкой и наоборот.

При нарезании внутренней резьбы направление нарезки на детали и гребенке совпадают.

При работе круглая гребенка с винтовой нарезкой устанавливается, как и фасонный резец, со смещением ее оси относительно оси обрабатываемой детали.

11.2. Метчики

Метчики применяются для нарезания внутренних резьб, представляют собой винт, на котором образованы режущие кромки с помощью продольных прямых или винтовых канавок.

Основные типы метчиков: ручные, гаечные, машинные, плашечные, маточные, калибровочные, регулируемые, бесканавочные, метчики для раскатки резьбы.

Рабочая часть метчика состоит из режущей - заборной, и калибрующей. Режущая производит черновое нарезание резьбы, калибрующая - зачистку и окончательную обработку до заданной точности (рис. 29) Хвостовая часть представляет собой стержень с квадратом для передачи крутящего момента.

Конструкцию и геометрию метчика определяют следующие параметры:

- сердцевина (внутренняя часть тела метчика);

- передний угол γ, выбираемый в зависимости от обрабатываемого

материала;

- задний угол α, образованный на заборной части затылованием по наружному диаметру;

- угол режущей или заборной части φ;

- угол наклона стружечных канавок.

Если резьба метчиков выполняется шлифованной, то одновременно производят затылование для образования задних углов по всему профилю резьбы на всей длине рабочей части, величина затылования 0,02 - 0,05 мм на ширине пера. Это приводит к значительному уменьшению трения и облегчению работы метчика.

Для уменьшения трения и исключения возможного заклинивания метчика при работе его резьбовую часть изготавливают с обратным конусом, то есть диаметры резьбы уменьшаются к хвостовику на 0,05 - 0,12 мм на 100 мм длины резьбовой части.

При нарезании резьбы вручную всю работу распределяют между двумя или тремя метчиками (используют комплект метчиков). Полный профиль резьбы при этом имеет чистовой метчик, у чернового и среднего диаметры резьбы меньше. Различна и длина заборной части: у чернового – 4–6 шагов резьбы, у чистового - 1,5–2 шага резьбы.

Для производительной работы метчиков необходимо, чтобы размеры и профиль стружечных канавок обеспечивали размещение стружки, не снижая прочности метчика, а также при вывинчивании метчика не портили резьбу. Из трех, используемых в настоящее время типовых профилей: полукруглого, углового и двухрадиусного, наилучшим является последний (рис. 30)

Поле допуска метчика (рис.31) строится с учетом особенностей его работы: помимо допуска на изготовление по всем трем диаметрам следует учесть допуск на износ по среднему и наружному диаметрам и величину разбивания по среднему диаметру, появляющуюся в результате неизбежных неточностей при изготовлении метчика.

11.3. Резьбонарезные фрезы

Для нарезания резьбы применяются дисковые и гребенчатые фрезы (рис. 32).

Дисковыми резьбовыми фрезами нарезают резьбы (в основном трапецеидальные) на ходовых винтах и червяках. Фрезерование применяют только в качестве предварительного нарезания резьбы. Дисковые фрезы могут быть с симметричным и несимметричным профилем. Поскольку поверхность резьбы - Архимедова винтовая поверхность с прямолинейным профилем в осевой

плоскости, профиль режущих кромок фрезы, устанавливаемой нормально к направлению нарезки, должен быть криволинейным. Так как фрезерование обычно используют для черновой обработки резьбы, то режущие кромки выполняют прямолинейными но угол профиля зуба фрезы корректируют:

где τ - угол подъема резьбы на среднем диаметре.

Дисковые резьбовые фрезы выполняются с острозаточенными зубьями: выше стойкость и производительность по сравнению с затылованными.

Гребенчатые фрезы применяют для фрезерования остроугольных резьб небольшой длины. Резьбовые гребенчатые фрезы имеют кольцевую нарезку и затылованные зубья. Могут быть насадными и концевыми. Стружечные канавки у гребенчатых фрез обычно прямые. Длина фрезы должна быть больше длины нарезаемой резьбы на 2-3 шага.

11.4. Резьбонакатные инструменты

При накатывании резьбы процесс ее формирования происходит за счет пластического деформирования поверхностных слоев. Преимущества накатывания резьб: резьба прочнее; экономия металла; высокая производительность.

Наиболее распространенные способы накатывания резьбы:

- плоскими накатными плашками;

- накатными роликами (рис.33).

При накатывании плоскими накатными плашками одна из них крепится неподвижно в станке, а другая совершает возвратно-поступателыше движения относительно неподвижной. На помещаемой между ними заготовке формируется резьба в результанте прокатывания. На плашке имеется заборная, калибрующая и выходная части. Заборная часть служит для формирования резьбы, от длины заборной части зависит степень деформирования. Часто заборная часть выполняется только на неподвижной плашке.

Длина, высота и ширина плашки рассчитывается в зависимости от параметров нарезаемой резьбы, материала деталей и особенностей эксплуатации плашек.

Накатывание резьбы роликами производится на специальных накатных станках. Ролики вращаются в одну сторону, один из них - подвижный - перемещается к центру накатываемой резьбы. Заготовка помещается между роликами на упоре так, чтобы ось её была расположена на 0,1-0,2 мм ниже оси роликов. Накатывание роликами обеспечивает более точную резьбу, можно накатывать резьбу на тонкостенных деталях.

Диаметры роликов обычно больше диаметров накатываемых резьб, поэтому для сохранения одинакового угла подъема резьбы должно выполняться соотношение:

где n - целое число, равное числу заходов резьбы ролика, Dcp – диаметр ролика, dcp – диаметр накатываемой резьбы.

Основные параметры ролика определяются в зависимости от условий его работы: диаметр - по габаритам станка, ширина В - по длине накатываемой резьбы. Направление резьбы ролика противоположно направлению резьбы детали.

При расчете среднего диаметра роликов необходимо учитывать запас на переточку, осуществляемую шлифованием профиля резьбы ролика:

Резьба и резьбовые соединения широко распространены в технике. К их достоинствам относятся универсальность, надёжность, удобство сборки и разборки, простота изготовления. Классифицируем резьбы по наиболее характерным признакам. На рис. 1.22 показана схема классификации резьбы.

Резьбы подразделяются в зависимости от формы профиля на резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей; в зависимости от вида поверхности, на которой нарезана резьба, они классифицируются на цилиндрическую резьбу, расположена на поверхности цилиндра вращения, коническую – на поверхности конуса вращения, глобоидную – на поверхности гиперболоида вращения; в зависимости от расположения резьбы на поверхности стержня или в отверстии они подразделяются на наружные и внутренние.

Рис. 1.21 Трёхзаходный винт прямоугольного профиля

По эксплуатационному назначению резьбы подразделяются на резьбы общего назначения и специальные. В свою очередь, резьбы общего назначения делятся на крепёжные (метрическая, дюймовая), крепёжно-уплотнительные (трубные, конические) и кинематические-ходовые (трапецеидальные, упорные, прямоугольные). К специальным резьбам относятся резьбы со стандартным профилем, но нестандартным диаметром или шагом.

Кроме того, все резьбы разделяют на две группы:

− стандартизованные резьбы, т.е. резьбы с установленными стандартами параметрами: профилем, шагом и диаметром;

− нестандартизованные резьбы, параметры которых не соответствуют стандартизованным.

По числу заходов резьбы подразделяются на однозаходные и многозаходные.

В зависимости от направления винтовой поверхности различают правые и левые резьбы.

Способы формообразования винтовых поверхностей на деталях можно классифицировать по виду обрабатывающих инструментов. На рисунке 2.1 представлена классификация способов изготовления винтовых поверхностей на деталях. Выбор способа изготовления деталей с винтовой поверхностью зависит от материала (металл, пластмасса, стекло и др.), от требований к условиям работы.

Рис. 2.1 Классификация способов изготовления винтовых поверхностей на деталях

Широко распространённым способом изготовления резьбовых деталей в технологических процессах является резьбонарезание. С помощью резьбовых резцов и гребенок на токарно-винторезных станках выполняется нарезание резьбы как наружной, так и внутренней (для внутренней резьбы, начиная с d = 12 мм и выше). Этот способ характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т.д. Достоинство его – простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Процесс нарезания резьбы резцом осуществляется за несколько проходов, число которых зависит от шага и высоты профиля резьбы и ряда других факторов.

Схематически способ нарезания резьбы резцом показан на рисунках: 1.1 – 1.4, 1.7, т.е. заключается в следующем: при одновременном вращательном движении детали, на которой вырезается резьба, и поступательном движении резца (вдоль оси детали) последний снимает (вырезает) часть поверхности детали в виде винтовой линии.

При нарезании ходовых резьб, особенно с крупным профилем, зачастую используют два резца для получения резьбы нормального профиля.

Процесс нарезания резьбы многозубой гребенкой в сравнении с нарезанием резцом является более производительным. Гребенка, рабочая часть которой состоит из 5-8 зубьев, имеет по порядку различную высоту зубьев, последние из которых являются калибрующими и имеют полный профиль.

Работа по нарезанию распределяется между несколькими зубьями гребенки, благодаря чему сокращается число проходов и уменьшается время на обработку (рис. 2.2).

Рис. 2.2 Нарезание резьбы гребенкой

Нарезание крепежной резьбы в условиях серийного и массового производства производиться на токарных, револьверных и специальных станках при помощи плашек, резьбонарезных головок и метчиков.

Наиболее употребительные резьбонарезные инструменты:

плашки – для нарезания резьбы на стержнях (болт, винт, шпилька и др.), т.е. наружной резьбы (рис. 2.3). По своим конструктивным особенностям плашки делятся на круглые (лерки) и раздвижные (клупповые).

метчики– для нарезания внутренней резьбы в гайках, в отверстиях с резьбой (рис. 2.4).

Рис. 2.3 Плашка круглая (лерка)

Метчик представляет собой стальной стержень с нарезанной на нем резьбой и разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные. Нарезают резьбу комплектом из двух или трех метчиков (малого, среднего и нормального чистового) в зависимости от ее размера. Для метрической с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической с мелким шагом и трубной резьбы – из двух.

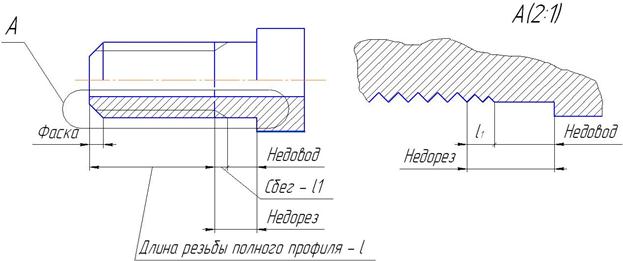

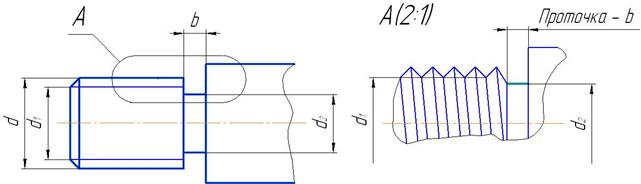

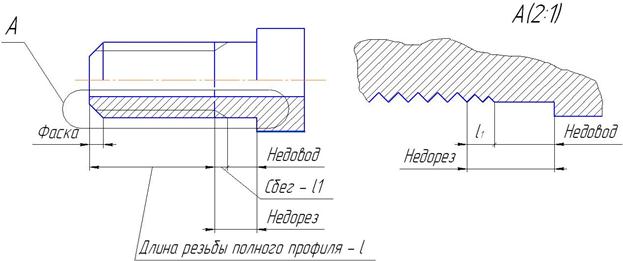

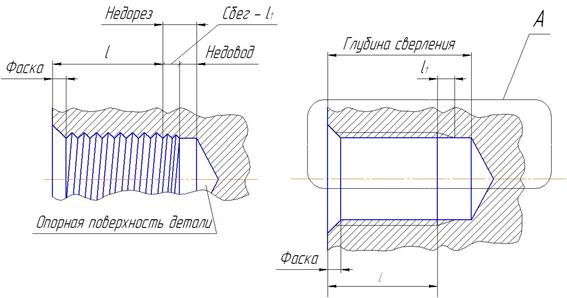

В виду устройства резьбонарезного инструмента (например: плашки; метчика) или при отводе резца (рис. 2.5), при переходе от участка поверхности с резьбой полного профиля (участка l) к гладкой поверхности образуется участок длиной (l1) с постепенно уменьшающимся по высоте профилем.

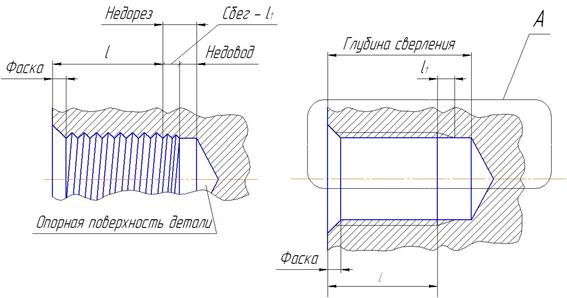

Этот участок (l1) с неполноценной резьбой называется сбегом резьбы. Подобный сбег образуется и на конце глухого отверстия с резьбой, при применении метчика, у которого заборная часть имеет форму конуса (рис. 2.4, 2.7). Если резьбу выполняют до некоторой поверхности, не позволяющей доводить инструмент до упора к ней, то образуется недовод резьбы. Сбег и недовод образуют недорез резьбы (рис. 2.5). Если требуется изготовить резьбу на стержне полного профиля, то для вывода резьбонарезного инструмента делают проточку шириной b, диаметр d2, которой меньше внутреннего диаметра d1 резьбы (рис. 2.6).

Рис. 2.5 Наружная резьба

Для изготовления резьбы полного профиля в отверстии делают проточку шириной b1, диаметр d3, которой больше номинального диаметра резьбы d (рис. 2.8).

Обычно до нарезания резьбы на конце стержня и в отверстии делают фаску предохраняющую крайние витки от повреждений и являющуюся направляющей в резьбовом соединении (рис. 2.6 – 2.8). Размер l0 показывает положение проточки от торца детали (рис. 2.8).

Рис. 2.6 Нарезание полного профиля резьбы на стержне

Рис. 2.7 Резьба в глухом отверстии

Размеры фасок, сбегов, недорезов и проточек стандартизованы (ГОСТ 10549-80*, ГОСТ 27148 - 86 Изделия крепёжные. Выход резьбы, сбеги, недорезы и проточки. Размеры).

Рис. 2.8 Резьба полного профиля в отверстии

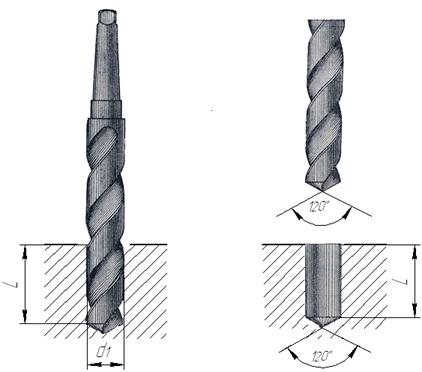

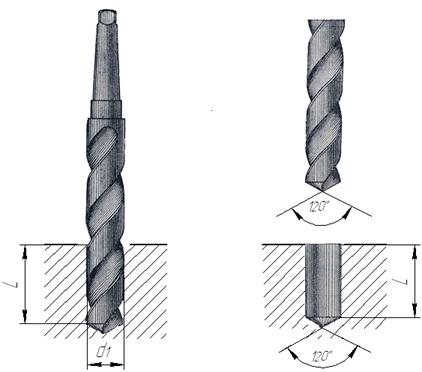

Последовательность изготовления глухого отверстия в детали сверлом и его условное изображение на чертежах показано на рис. 2.9. В начале сверлом высверливают гнездо, глубина которого зависит от пластичности материала, куда в дальнейшем будет ввернута деталь (шпилька, винт…).

Рис. 2.9 Нарезание глухого отверстия сверлом

Диаметр сверла должен быть выбран из таблицы стандартов в зависимости от нарезаемой в дальнейшем резьбы. Диаметр отверстия d1 равен диаметру сверла, которым это отверстие высверливается, L – глубина сверления отверстия.

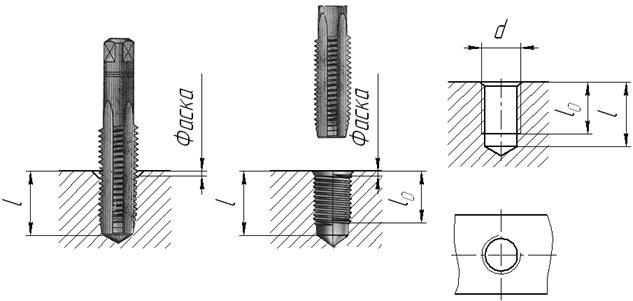

Рис. 2.10 Нарезание резьбы метчиком в глухом отверстии

Способ изготовления глухого резьбового отверстия метчиком и его условное изображение показано на рис. 2.10. Следует знать, что под завернутой шпилькой или винтом остается незаполненная часть гнезда. Эта нижняя часть гнезда имеет запас полной резьбы, резьбу неполного профиля – сбег из-за нижней заборной части метчика и не нарезанную часть. Фаска в гладком отверстии выполняется до нарезания резьбы метчиком. Номинальный диаметр резьбы d равен диаметру метчика, l – полная глубина отверстия, l0 – длина полного профиля резьбы.

Классификация резьбы

Резьба и резьбовые соединения широко распространены в технике. К их достоинствам относятся универсальность, надёжность, удобство сборки и разборки, простота изготовления. Классифицируем резьбы по наиболее характерным признакам. На рис. 1.22 показана схема классификации резьбы.

Резьбы подразделяются в зависимости от формы профиля на резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей; в зависимости от вида поверхности, на которой нарезана резьба, они классифицируются на цилиндрическую резьбу, расположена на поверхности цилиндра вращения, коническую – на поверхности конуса вращения, глобоидную – на поверхности гиперболоида вращения; в зависимости от расположения резьбы на поверхности стержня или в отверстии они подразделяются на наружные и внутренние.

Рис. 1.21 Трёхзаходный винт прямоугольного профиля

По эксплуатационному назначению резьбы подразделяются на резьбы общего назначения и специальные. В свою очередь, резьбы общего назначения делятся на крепёжные (метрическая, дюймовая), крепёжно-уплотнительные (трубные, конические) и кинематические-ходовые (трапецеидальные, упорные, прямоугольные). К специальным резьбам относятся резьбы со стандартным профилем, но нестандартным диаметром или шагом.

Кроме того, все резьбы разделяют на две группы:

− стандартизованные резьбы, т.е. резьбы с установленными стандартами параметрами: профилем, шагом и диаметром;

− нестандартизованные резьбы, параметры которых не соответствуют стандартизованным.

По числу заходов резьбы подразделяются на однозаходные и многозаходные.

В зависимости от направления винтовой поверхности различают правые и левые резьбы.

Способы формообразования винтовых поверхностей на деталях можно классифицировать по виду обрабатывающих инструментов. На рисунке 2.1 представлена классификация способов изготовления винтовых поверхностей на деталях. Выбор способа изготовления деталей с винтовой поверхностью зависит от материала (металл, пластмасса, стекло и др.), от требований к условиям работы.

Рис. 2.1 Классификация способов изготовления винтовых поверхностей на деталях

Широко распространённым способом изготовления резьбовых деталей в технологических процессах является резьбонарезание. С помощью резьбовых резцов и гребенок на токарно-винторезных станках выполняется нарезание резьбы как наружной, так и внутренней (для внутренней резьбы, начиная с d = 12 мм и выше). Этот способ характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т.д. Достоинство его – простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Процесс нарезания резьбы резцом осуществляется за несколько проходов, число которых зависит от шага и высоты профиля резьбы и ряда других факторов.

Схематически способ нарезания резьбы резцом показан на рисунках: 1.1 – 1.4, 1.7, т.е. заключается в следующем: при одновременном вращательном движении детали, на которой вырезается резьба, и поступательном движении резца (вдоль оси детали) последний снимает (вырезает) часть поверхности детали в виде винтовой линии.

При нарезании ходовых резьб, особенно с крупным профилем, зачастую используют два резца для получения резьбы нормального профиля.

Процесс нарезания резьбы многозубой гребенкой в сравнении с нарезанием резцом является более производительным. Гребенка, рабочая часть которой состоит из 5-8 зубьев, имеет по порядку различную высоту зубьев, последние из которых являются калибрующими и имеют полный профиль.

Работа по нарезанию распределяется между несколькими зубьями гребенки, благодаря чему сокращается число проходов и уменьшается время на обработку (рис. 2.2).

Рис. 2.2 Нарезание резьбы гребенкой

Нарезание крепежной резьбы в условиях серийного и массового производства производиться на токарных, револьверных и специальных станках при помощи плашек, резьбонарезных головок и метчиков.

Наиболее употребительные резьбонарезные инструменты:

плашки – для нарезания резьбы на стержнях (болт, винт, шпилька и др.), т.е. наружной резьбы (рис. 2.3). По своим конструктивным особенностям плашки делятся на круглые (лерки) и раздвижные (клупповые).

метчики– для нарезания внутренней резьбы в гайках, в отверстиях с резьбой (рис. 2.4).

Рис. 2.3 Плашка круглая (лерка)

Метчик представляет собой стальной стержень с нарезанной на нем резьбой и разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные. Нарезают резьбу комплектом из двух или трех метчиков (малого, среднего и нормального чистового) в зависимости от ее размера. Для метрической с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической с мелким шагом и трубной резьбы – из двух.

В виду устройства резьбонарезного инструмента (например: плашки; метчика) или при отводе резца (рис. 2.5), при переходе от участка поверхности с резьбой полного профиля (участка l) к гладкой поверхности образуется участок длиной (l1) с постепенно уменьшающимся по высоте профилем.

Этот участок (l1) с неполноценной резьбой называется сбегом резьбы. Подобный сбег образуется и на конце глухого отверстия с резьбой, при применении метчика, у которого заборная часть имеет форму конуса (рис. 2.4, 2.7). Если резьбу выполняют до некоторой поверхности, не позволяющей доводить инструмент до упора к ней, то образуется недовод резьбы. Сбег и недовод образуют недорез резьбы (рис. 2.5). Если требуется изготовить резьбу на стержне полного профиля, то для вывода резьбонарезного инструмента делают проточку шириной b, диаметр d2, которой меньше внутреннего диаметра d1 резьбы (рис. 2.6).

Рис. 2.5 Наружная резьба

Для изготовления резьбы полного профиля в отверстии делают проточку шириной b1, диаметр d3, которой больше номинального диаметра резьбы d (рис. 2.8).

Обычно до нарезания резьбы на конце стержня и в отверстии делают фаску предохраняющую крайние витки от повреждений и являющуюся направляющей в резьбовом соединении (рис. 2.6 – 2.8). Размер l0 показывает положение проточки от торца детали (рис. 2.8).

Рис. 2.6 Нарезание полного профиля резьбы на стержне

Рис. 2.7 Резьба в глухом отверстии

Размеры фасок, сбегов, недорезов и проточек стандартизованы (ГОСТ 10549-80*, ГОСТ 27148 - 86 Изделия крепёжные. Выход резьбы, сбеги, недорезы и проточки. Размеры).

Рис. 2.8 Резьба полного профиля в отверстии

Последовательность изготовления глухого отверстия в детали сверлом и его условное изображение на чертежах показано на рис. 2.9. В начале сверлом высверливают гнездо, глубина которого зависит от пластичности материала, куда в дальнейшем будет ввернута деталь (шпилька, винт…).

Рис. 2.9 Нарезание глухого отверстия сверлом

Диаметр сверла должен быть выбран из таблицы стандартов в зависимости от нарезаемой в дальнейшем резьбы. Диаметр отверстия d1 равен диаметру сверла, которым это отверстие высверливается, L – глубина сверления отверстия.

Рис. 2.10 Нарезание резьбы метчиком в глухом отверстии

Способ изготовления глухого резьбового отверстия метчиком и его условное изображение показано на рис. 2.10. Следует знать, что под завернутой шпилькой или винтом остается незаполненная часть гнезда. Эта нижняя часть гнезда имеет запас полной резьбы, резьбу неполного профиля – сбег из-за нижней заборной части метчика и не нарезанную часть. Фаска в гладком отверстии выполняется до нарезания резьбы метчиком. Номинальный диаметр резьбы d равен диаметру метчика, l – полная глубина отверстия, l0 – длина полного профиля резьбы.

Типы и область применения резьбонарезных инструментов

Типы и область применения резьбонарезных инструментов

Резьбонарезной инструмент выбирают в зависимости от вида резьбы, ее размеров и числа заготовок, на которых нарезают резьбу. В условиях единичного производства резьбы изготовляют на токарно-винторезных станках резьбовыми резцами: наружные — прямым резцом из быстрорежущей стали или прямым твердосплавным резцом; внутренние — отогнутым резцом.

Профиль резьбы формируется за ряд повторных проходов-циклов 1—2 при радиальном или боковом врезании резца. Проходы делятся на черновые и чистовые, отличающиеся размером врезания. Для резьб с шагом до 2,5 мм черновые и чистовые проходы производят с радиальным врезанием резца; для резьб с шагом больше 2,5 мм черновые проходы ведут с боковым врезанием резца, направленным вдоль бокового профиля резьбы, а чистовые — с радиальным врезанием. Боковое врезание создает лучшие условия отвода стружки, уменьшает ее деформацию и снижает силы резания, что особенно важно при нарезании резьбы с большим шагом. Однако точность профиля резьбы при боковом врезании ниже, чем при радиальном; поэтому чистовые проходы всегда выполняют с радиальным врезанием резца. Подача на врезание на чистовых проходах в два раза меньше, чем на черновых. Число черновых проходов при нарезании метрических резьб 3—9 (оно возрастает с увеличением шага резьбы), а чистовых — 3—4.

В крупносерийном производстве применяют многопрофильные резьбовые резцы-гребенки, с помощью которых крупную резьбу нарезают за один проход, что значительно повышает производительность обработки.

Схема образования резьбы резцом-гребенкой показана на рис. 3. Резьбовые выступы на режущей части гребенки срезаны под углом РНГ ) предназначена для нарезания наружной резьбы высокопроизводительным способом. Общий вид РНГ с круглыми гребенками показан на рис. 9. Режущим элементом головки являются четыре гребенки, каждая из которых представляет собой круглый многопрофильный фасонный резьбовой резец. Для образования на заготовке винтовой поверхности резьбы гребенки последовательно смещены (вдоль оси головки) на ‘Д шага резьбы и развернуты на угол, равный углу подъема резьбы по ее среднему диаметру.

РНГ применяют для нарезания метрических резьб диаметром 4—90 мм с шагом 0,5—4 мм.

Гребенки изготовляют из быстрорежущей стали, обладающей высокими режущими свойствами; резьбовой профиль кольцевых выступов гребенки шлифуют; поверхности контакта с резьбой заготовки уменьшены по сравнению с круглой плашкой. После нарезания резьбы головка открывается и ускоренно отводится от детали (в отличие от плашки, которую надо вывернуть из резьбы).

Читайте также: