Как формируется металлический слиток кратко

Обновлено: 08.07.2024

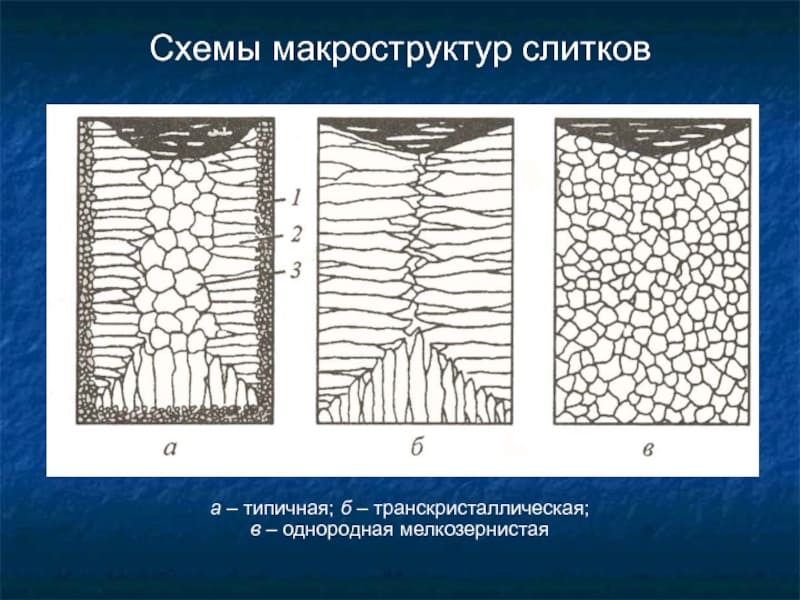

В течение многих лет заготовки для последующей механической обработки изготавливаются путём верхней разливки. Однако строение слитка с выделением его характерных зон за это время не изменилось. После застывания в изложнице сталь получает неравномерный химический состав в разных точках, как по высоте, так и по сечению слитка.

Первая зона – наружная мелкозернистая корка

В процессе остывания стали последней отверждается та часть слитка, которая размещается по его оси над усадочной раковиной. В этой зоне сильнее всего выражена зональная ликвация – местное обогащение отдельных участков примесями, которые образуются вследствие непрерывно протекающего процесса избирательной кристаллизации.

В наружной части слитка содержание ликвирующих элементов минимально, поэтому поверхностная корка состоит преимущественно из застывших шлаков, имеющих более низкую температуру плавления, чем металл. В корке фиксируются также фосфор, углерод, сера и прочие металлургические примеси, обычно в виде сульфидов и оксидов.

При последующей обработке корку удаляют, используя ряд последовательных нажатий молота или ковочного гидропресса. Из-за разности в химсоставе и, следовательно, в условиях сцепления с основным металлом слитка такая корка быстро отваливается от поверхности.

Вторая зона – столбчатые кристаллы

В этой зоне представлены равноосные кристаллиты, которые ориентированы в разных направлениях. Значительную часть зоны занимает также усадочная раковина, а также поры и пустоты, являющиеся её продолжением. Непосредственно под усадочной раковиной располагается ликвационная зона, обогащённая углеродом, фосфором и серой.

Зона мелких неориентированных кристаллитов при нагреве под ковку или механическую обработку удаляется поверхностной зачисткой. Хрупкость этой зоны повышена, но сила сцепления меньше вследствие малой глубины слоя. Структура слитка, полученного полунепрерывным или непрерывным литьём, практически исключает наличие этой зоны.

Третья зона – равноосные кристаллы

По мере увеличения расстояния от поверхности слитка внутренний градиент температур уменьшается, что создаёт более благоприятные условия для охлаждения металла. Следствием этого процесса является транскристаллизация, в ходе которой оси кристаллов вытягиваются в одном направлении. Именно из этой зоны в дальнейшем формируется наружная часть поковок, а затем – и готовых деталей. В зоне равноосно расположенных кристаллов содержится наименьшее количество примесей. Лишь в некоторых специальных марках стали (содержащих значительный процент никеля), а также у сталей аустенитного класса зона равноосных кристаллов оказывается очень большой. Это создаёт дополнительные трудности при горячей обработке давлением.

Размеры зоны зависят от:

- Размеров слитка;

- Веса слитка;

- Температуры разливки;

- Химического состава стали;

- Толщины стенок изложницы.

Протяжённость зоны равноосно расположенных кристаллов растёт с увеличением процентного содержания хрома, никеля и вольфрама. У некоторых видов сталей, например, у аустенитных нержавеющих, равноосные кристаллы занимают практически всё поперечное сечение слитка. Более того: столбчатые кристаллы, растущие от противоположных граней, даже встречаются своими вершинами в центре слитка.

Транскристаллическая структура слитка

Кристаллизация и строение слитка определяются формой изложницы. В круглых слитках дендриты направлены нормально к поверхности, создавая места с возможными пустотами или прострелами у стыков зёрен, расположенных в центральной части слитка. В слитках квадратного сечения дендриты растут нормально к сторонам квадрата и встречаются своими вершинами примерно по направлению диагонали. Вследствие этого те места слитка, которые расположены по диагонали, насыщаются ликвирующими примесями, что ослабляет их прочность и приводит к росту структурной неравномерности.

Всё вышеуказанное следует принимать во внимание при ковке слитков, особенно когда зона транскристаллизации сильно развита.

Если в процессе ковки направление деформирубщего усилия совпадает с направлением роста дендрита, то усилие будет направлено вдоль вытянутых плоскостей спайности дендритов. Это вызывает трещинообразование, поскольку такие плоскости ослаблены наличием большого количества вредных примесей.

Строение слитков сплавов

- Скопление сегрегаций (ликваций нерастворимых примесей), в которых столбчатые кристаллы заменяются более равновесными структурами.

- Наличие трещин между столбчатыми кристаллами, где образуется металл с более высокими концентрациями растворённых веществ (часто встречается в металлургии алюминия).

- Повышенное влияние скорости разливки, когда возникающее разбрызгивание приводит к образованию серьёзных дефектов структуры (наблюдается при разливке высоколегированных нержавеющих сплавов на основе никеля и хрома).

- При вакуумной разливке некоторых сплавов на основе меди обнаруживаются дендритные субструктуры. Механизм размножения (фрагментации) зёрен вызван турбулентностью расплава во время разливки.

Наличие преддендритных субструктур показывает, что значительное количество специальных сплавов (особенно на основе алюминия) обладают повышенной чувствительностью к теплопередаче, даже, если механизм размножения зёрен за счёт фрагментации активен. Преддендритные зёрна характеризуются повышенной шероховатостью, увеличенным количеством столбчатых зёрен и их размерами.

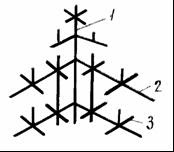

Кристаллы, образующиеся в процессе первичной кристаллизации, могут иметь различную форму в зависимости от скорости охлаждения, направления теплоотвода, а также от содержания примесей.

Первичный древовидный кристалл называется дендритом.

Максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка (рисунок 11).

На осях первого порядка появляются и начинают расти ветви второго порядка, от которых ответвляются оси третьего порядка. В последнюю очередь идет кристаллизация в участках между осями дендрита.

1, 2 и 3 -оси соответственно первого, второго и третьего порядка

Рисунок 11 — Схема строения дендрита:

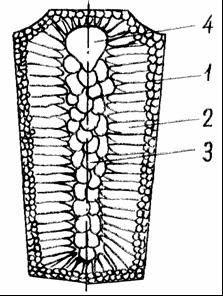

При заливке жидкого металла в форму и последующей кристаллизации получается слиток, отдельные зоны которого отличаются микроструктурой. Схема строения металлического слитка приведена на рисунке 12.

Структура литого слитка состоит из трех основных зон. Первая зона — наружная мелкозернистая корка 1, состоящая из неориентированных мелких кристаллов — дендритов. При первом соприкосновении со стенками изложницы (форма, куда заливают жидкий металл) в тонком прилегающем слое жидкого металла возникают большой градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона слитка — зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются, градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате из-за небольшого числа центров кристаллизации начинают расти в направлении теплоотвода столбчатые кристаллы.

Третья зона слитка — зона крупных равноостных кристаллов 3. В центре слитка уже нет определенной направленности отвода тепла. В результате образуется крупная равноосная структура.

1 — мелкозернистая корка;

2 — столбчатые кристаллы (дендриты);

3 — крупные равноосные кристаллы;

4 — усадочная раковина

Рисунок 12 — Схема строения металлического слитка

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации уменьшается в объеме, что приводит к образованию пустот, называемых усадочными раковинами 4. Верхняя часть слитка с усадочной раковиной отрезается. В слитках небольших размеров зона 3 может отсутствовать. Кристаллизация, приводящая к стыку зон столбчатых кристаллов называется транскристаллизацией.

Слитки сплавов имеют неоднородный состав.

Неоднородность по химическому составу называется ликвацией.

Ликвация может быть зональная (различная концентрация элементов по зонам сечения слитка), гравитационная (образуется в результате разницы в удельных весах твердой и жидкой фазы, а также при кристаллизации несмешивающихся жидких фаз), дендритная (более тугоплавкие и чистые элементы образуют оси 1 порядка, менее тугоплавкие — 2 и 3 порядка, а самые легкоплавкие и содержащие примеси — заполняют межосное пространство).

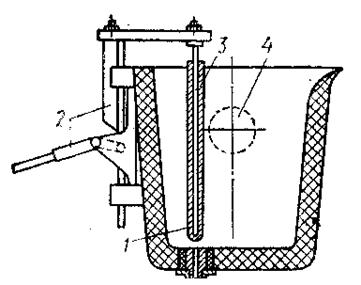

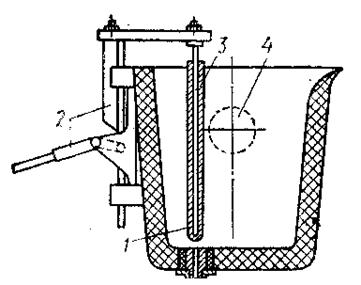

Окончательное формирование характеристик металла завершается в процессе разливки и затвердевания слитков. Подготовку к разливке ведут еще до того, как будет подготовлена сталь: приготовляют выпускные желоба, разливочные ковши (рис.1.6) и формы изложницы, в которые разливают сталь.

Выплавленную в печи сталь выпускают по желобам в сталеразливочный ковш ёмкостью от 5 до 350 т в зависимости от ёмкости печи. Ковши после каждой разливки поступают на ремонт. Отремонтированный ковш высушивают и перед заливкой нагревают до 500 – 700 о С.

| Рис.1.6. Сталеразливочный ковш: 1 – стакан для выпуска стали; 2 – рычажный мехнизм стопра; 3 – стопор; 4 – цапфа для подъёма ковша. |

Из ковша сталь разливают в изложницы для получения слитков. Изложницы изготавливают из чугуна, реже – из стали. Форма поперечного сечения изложниц может быть квадратной (для получения слитков, прокатываемых на сортовой прокат), прямоугольной (для слитков, прокатываемых на лист), круглой (для прокатки труб) и многогранной (для изготовления крупных поковок). Перед разливкой стали изложницы тщательно очищают от металла, приставшего к поверхности, затем подогревают до 80 – 120 о С и покрывают специальными обмазками или красками для получения чистой поверхности слитка. Изложницы выдерживают малое количество заливок, поэтому они делают получение слитков намного дороже.

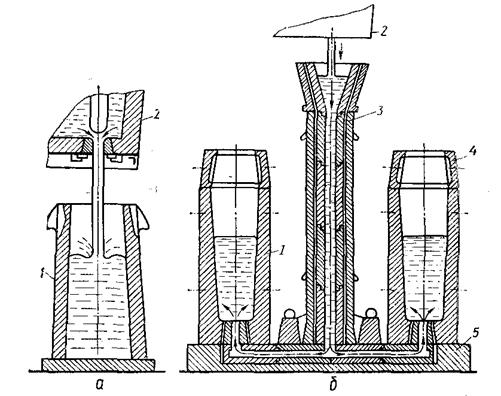

Применяют три основных способа разливки стали:

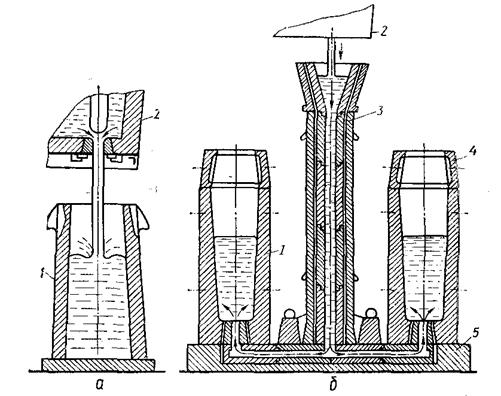

а) В изложницы сверху (рис.1.7, а). Этот способ обычно применяют при получении крупных слитков.

Достоинства способа: исключается расход металла на литники как в разливке сифоном; проста подготовка оборудования к разливке; температура разливаемой стали может быть ниже, чем при сифонной разливке; меньше неметаллических включений в получаемых слитках.

Недостатки: разбрызгивание металла; брызги застывают на поверхности и ухудшают поверхность слитка; образуются оксидные плены, которые не свариваются с телом слитка даже при последующей прокатке, после которой необходимо зачищать поверхность заготовки для улучшения качества, что является трудоёмкой операцией.

б) В изложницы сифоном снизу (рис.1.7, б). В этом случае сталью заполняются одновременно от 2 до 60 изложниц, установленных на поддоне, через центровой литник и каналы и каналы в поддоне, т.е. эта разливка основана на принципе сообщающихся сосудов.

Достоинства разливки сифоном снизу: плавное без разбрызгивания

Рис.1.7. Разливка стали в изложницы: сверху (а), сифоном (б): 1 – изложницы; 2 - разливочный ковш; 3 – центровой литник; 4 – прибыльная надставка; 5 – поддон.

заполнение изложниц; получается чистая поверхность слитков; сокращается продолжительность разливки; можно разливать большой объём металла сразу на множество мелких слитков.

Недостатки: получается удлинённая усадочная раковина, так как последние порции горячего металла поступают снизу; повышенная трудоёмкость подготовки оборудования; до 1,5 % металла теряется в литниках; необходимость перегрева металла в печи до более высокой температуры, так как при течении по каналам он охлаждается; повышенное количество неметаллических включений в стали из-за размыва огнеупорного покрытия каналов при движении по ним стали.

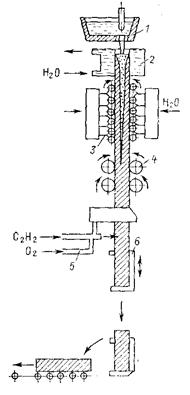

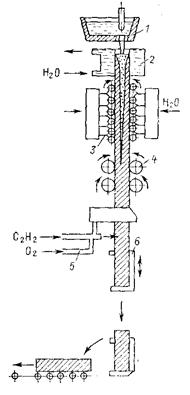

в) Непрерывная разливка стали (рис.1.8) производится на машинах непрерывной разливки стали (МНРС).

|

| Рис.1.8. Схема установки для непрерывной разливки стали. |

Жидкая сталь из ковша через промежуточное разливочное устройство 1 непрерывно подаётся в водоохлаждаемую изложницу без дна – кристаллизатор 2. МНРС имеют от 1 до 8 кристаллизаторов. Перед заливкой в кристаллизатор подают затравку в виде ласточкиного хвоста, образующего дно кристаллизатора. Затравка тянущими валками вытягивается вместе со слитком, сердцевина которого находится еще в жидком состоянии, со скоростью 1…2,5 м/мин.

На МНРС получают слитки прямоугольного (от 150 500 до 300 2000) и квадратного (от 150 150 до 400 400) сечений, а также круглого в виде тонкостенных труб. Из-за непрерывного питания и направленного затвердевания в слитках отсутствуют усадочные раковины, слитки имеют плотное мелкозернистое строение, поверхность их хорошего качества. Слитки, полученные на МНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

В общем случае в слитках можно выделить три зоны: 1 – Внешняя мелкозернистая зона состоит из мелких ориентированных различным образом зёрен. Формируется в начальный момент времени, когда металл соприкасается с холодными стенками изложницы и охлаждается с высокой скоростью; 2 – Зона столбчатых кристаллов, вытянутых перпендикулярно стенке изложницы. Формируется после образования мелкозернистой корки, когда отвод тепла становится направленным перпендикулярно стенке изложницы, а скорость охлаждения снижается; 3 – Внутренняя часть – зона крупнозернистых кристаллов – формируется в условиях равномерного медленного охлаждения.

Кристаллы в слитках имеют дендритную (древовидную) форму.

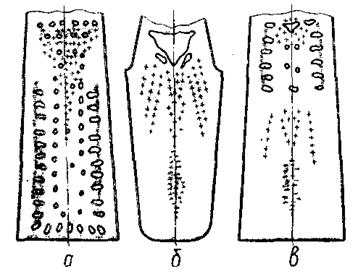

Кроме указанных общих признаков структура слитка зависит от степени раскисления стали. Различают:

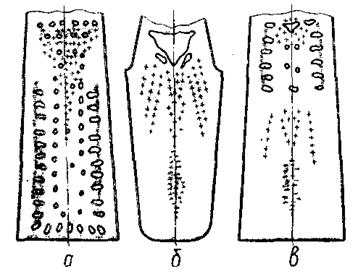

а) кипящую сталь (рис.1.9, а), раскисленную в печи не полностью (только марганцем). Её раскисление продолжается в изложнице при разливке (FeO + C → Fe + CO↑. Выделяющийся газ СО вызывает кипение).

б) полуспокойную сталь (рис.1.9, б), имеющую в нижней части слитка структуру спокойной стали, а в верхней – структуру кипящей. Раскислена марганцем и алюминием.

в) спокойную сталь (рис.1.9, в), получаемую при полном раскислении в печи и ковше марганцем, кремнием и алюминием. При заливке сталь выделяет мало газов, не кипит, даёт плотный слиток с образованием в верхней его части усадочной раковины.

Кипящая сталь не образует усадочной раковины, так как её объём увеличивается за счёт образования газовых пузырей в слитке. Кипение стали способствует удалению водорода и азота, выравниванию температуры по объёму слитка при этом снижается вероятность образования усадочных дефектов. Вместе с тем кипение из-за интенсивного движения металла способствует образованию зональной ликвации – неоднородности химического состава в различных частях слитка – сера, фосфор и углерод скапливается в головной части слитка.

| Рис.1.9. Схемы строения стальных слитков кипящей (а), полуспокойной (б) и спокойной (в) стали. |

По сравнению со спокойной сталью кипящая сталь не содержит неметаллических включений – продуктов раскисления стали, следовательно, она более пластична при обработке давлением. Газовые раковины внутри слитка при обработке давлением завариваются. Она дешевле спокойной стали; из-за отсутствия усадочной раковины у кипящей стали меньше отходы на головные части слитка. Вместе с тем из-за сильной зональной ликвации верхнюю часть слитка кипящей стали отрезают (отходы 5 – 8 %), но это все равно меньше потерь из-за усадочной раковины в спокойной стали.

Из спокойной стали изготавливают ответственные конструкции и детали. Слитки кипящей низкоуглеродистой стали предназначены только для прокатки: из неё изготавливают сортовой прокат (балки, швеллеры, уголки, лист, проволоку и т.п.). Серьёзный недостаток кипящей стали – склонность к старению, поэтому кипящую сталь не применяют в ответственных сварных конструкциях.

Дефекты стальных слитков:

1. Дендритная ликвация – неоднородность химического состава стали в пределах одного кристалла;

2. Зональная ликвация. Головная часть слитков содержит больше серы, фосфора и углерода. Причина появления зональной ликвации в кипящей стали – интенсивное движение металла при кипении, а в спокойной – конвекция жидкого металла. Зональная ликвация больше в кипящей стали, чем в спокойной;

3. Усадочная раковина и осевая рыхлость в слитках спокойной стали;

4. Плены на поверхности. При разливке на поверхности жидкого металла образуются пленки оксидов, неметаллических и шлаковых включений, которые потоком металла заносятся в его объём – заворот корки. При прокатке в месте заворота корки возникают раковины;

5. Поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице.

Окончательное формирование характеристик металла завершается в процессе разливки и затвердевания слитков. Подготовку к разливке ведут еще до того, как будет подготовлена сталь: приготовляют выпускные желоба, разливочные ковши (рис.1.6) и формы изложницы, в которые разливают сталь.

Выплавленную в печи сталь выпускают по желобам в сталеразливочный ковш ёмкостью от 5 до 350 т в зависимости от ёмкости печи. Ковши после каждой разливки поступают на ремонт. Отремонтированный ковш высушивают и перед заливкой нагревают до 500 – 700 о С.

| Рис.1.6. Сталеразливочный ковш: 1 – стакан для выпуска стали; 2 – рычажный мехнизм стопра; 3 – стопор; 4 – цапфа для подъёма ковша. |

Из ковша сталь разливают в изложницы для получения слитков. Изложницы изготавливают из чугуна, реже – из стали. Форма поперечного сечения изложниц может быть квадратной (для получения слитков, прокатываемых на сортовой прокат), прямоугольной (для слитков, прокатываемых на лист), круглой (для прокатки труб) и многогранной (для изготовления крупных поковок). Перед разливкой стали изложницы тщательно очищают от металла, приставшего к поверхности, затем подогревают до 80 – 120 о С и покрывают специальными обмазками или красками для получения чистой поверхности слитка. Изложницы выдерживают малое количество заливок, поэтому они делают получение слитков намного дороже.

Применяют три основных способа разливки стали:

а) В изложницы сверху (рис.1.7, а). Этот способ обычно применяют при получении крупных слитков.

Достоинства способа: исключается расход металла на литники как в разливке сифоном; проста подготовка оборудования к разливке; температура разливаемой стали может быть ниже, чем при сифонной разливке; меньше неметаллических включений в получаемых слитках.

Недостатки: разбрызгивание металла; брызги застывают на поверхности и ухудшают поверхность слитка; образуются оксидные плены, которые не свариваются с телом слитка даже при последующей прокатке, после которой необходимо зачищать поверхность заготовки для улучшения качества, что является трудоёмкой операцией.

б) В изложницы сифоном снизу (рис.1.7, б). В этом случае сталью заполняются одновременно от 2 до 60 изложниц, установленных на поддоне, через центровой литник и каналы и каналы в поддоне, т.е. эта разливка основана на принципе сообщающихся сосудов.

Достоинства разливки сифоном снизу: плавное без разбрызгивания

Рис.1.7. Разливка стали в изложницы: сверху (а), сифоном (б): 1 – изложницы; 2 - разливочный ковш; 3 – центровой литник; 4 – прибыльная надставка; 5 – поддон.

заполнение изложниц; получается чистая поверхность слитков; сокращается продолжительность разливки; можно разливать большой объём металла сразу на множество мелких слитков.

Недостатки: получается удлинённая усадочная раковина, так как последние порции горячего металла поступают снизу; повышенная трудоёмкость подготовки оборудования; до 1,5 % металла теряется в литниках; необходимость перегрева металла в печи до более высокой температуры, так как при течении по каналам он охлаждается; повышенное количество неметаллических включений в стали из-за размыва огнеупорного покрытия каналов при движении по ним стали.

в) Непрерывная разливка стали (рис.1.8) производится на машинах непрерывной разливки стали (МНРС).

|

| Рис.1.8. Схема установки для непрерывной разливки стали. |

Жидкая сталь из ковша через промежуточное разливочное устройство 1 непрерывно подаётся в водоохлаждаемую изложницу без дна – кристаллизатор 2. МНРС имеют от 1 до 8 кристаллизаторов. Перед заливкой в кристаллизатор подают затравку в виде ласточкиного хвоста, образующего дно кристаллизатора. Затравка тянущими валками вытягивается вместе со слитком, сердцевина которого находится еще в жидком состоянии, со скоростью 1…2,5 м/мин.

На МНРС получают слитки прямоугольного (от 150 500 до 300 2000) и квадратного (от 150 150 до 400 400) сечений, а также круглого в виде тонкостенных труб. Из-за непрерывного питания и направленного затвердевания в слитках отсутствуют усадочные раковины, слитки имеют плотное мелкозернистое строение, поверхность их хорошего качества. Слитки, полученные на МНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

В общем случае в слитках можно выделить три зоны: 1 – Внешняя мелкозернистая зона состоит из мелких ориентированных различным образом зёрен. Формируется в начальный момент времени, когда металл соприкасается с холодными стенками изложницы и охлаждается с высокой скоростью; 2 – Зона столбчатых кристаллов, вытянутых перпендикулярно стенке изложницы. Формируется после образования мелкозернистой корки, когда отвод тепла становится направленным перпендикулярно стенке изложницы, а скорость охлаждения снижается; 3 – Внутренняя часть – зона крупнозернистых кристаллов – формируется в условиях равномерного медленного охлаждения.

Кристаллы в слитках имеют дендритную (древовидную) форму.

Кроме указанных общих признаков структура слитка зависит от степени раскисления стали. Различают:

а) кипящую сталь (рис.1.9, а), раскисленную в печи не полностью (только марганцем). Её раскисление продолжается в изложнице при разливке (FeO + C → Fe + CO↑. Выделяющийся газ СО вызывает кипение).

б) полуспокойную сталь (рис.1.9, б), имеющую в нижней части слитка структуру спокойной стали, а в верхней – структуру кипящей. Раскислена марганцем и алюминием.

в) спокойную сталь (рис.1.9, в), получаемую при полном раскислении в печи и ковше марганцем, кремнием и алюминием. При заливке сталь выделяет мало газов, не кипит, даёт плотный слиток с образованием в верхней его части усадочной раковины.

Кипящая сталь не образует усадочной раковины, так как её объём увеличивается за счёт образования газовых пузырей в слитке. Кипение стали способствует удалению водорода и азота, выравниванию температуры по объёму слитка при этом снижается вероятность образования усадочных дефектов. Вместе с тем кипение из-за интенсивного движения металла способствует образованию зональной ликвации – неоднородности химического состава в различных частях слитка – сера, фосфор и углерод скапливается в головной части слитка.

| Рис.1.9. Схемы строения стальных слитков кипящей (а), полуспокойной (б) и спокойной (в) стали. |

По сравнению со спокойной сталью кипящая сталь не содержит неметаллических включений – продуктов раскисления стали, следовательно, она более пластична при обработке давлением. Газовые раковины внутри слитка при обработке давлением завариваются. Она дешевле спокойной стали; из-за отсутствия усадочной раковины у кипящей стали меньше отходы на головные части слитка. Вместе с тем из-за сильной зональной ликвации верхнюю часть слитка кипящей стали отрезают (отходы 5 – 8 %), но это все равно меньше потерь из-за усадочной раковины в спокойной стали.

Из спокойной стали изготавливают ответственные конструкции и детали. Слитки кипящей низкоуглеродистой стали предназначены только для прокатки: из неё изготавливают сортовой прокат (балки, швеллеры, уголки, лист, проволоку и т.п.). Серьёзный недостаток кипящей стали – склонность к старению, поэтому кипящую сталь не применяют в ответственных сварных конструкциях.

Дефекты стальных слитков:

1. Дендритная ликвация – неоднородность химического состава стали в пределах одного кристалла;

2. Зональная ликвация. Головная часть слитков содержит больше серы, фосфора и углерода. Причина появления зональной ликвации в кипящей стали – интенсивное движение металла при кипении, а в спокойной – конвекция жидкого металла. Зональная ликвация больше в кипящей стали, чем в спокойной;

3. Усадочная раковина и осевая рыхлость в слитках спокойной стали;

4. Плены на поверхности. При разливке на поверхности жидкого металла образуются пленки оксидов, неметаллических и шлаковых включений, которые потоком металла заносятся в его объём – заворот корки. При прокатке в месте заворота корки возникают раковины;

5. Поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице.

Слитки и чушки из стали – это металлические заготовки различной формы, массы и свойства. Стальные кузнечные слитки служат исходным материалом при свободной ковке поковок на прессах и молотах, а также в качестве основного сырья для производства металлопроката на прокатных станах.

Получение и производство стального слитка

В черной металлургии расплавленный жидкий металл разливают с помощью сталеразливочного ковша в формы (изложницы). Обычно изложницы отливают из чугуна, так как чугун имеет низкую себестоимость. В особых случаях изложницы отливают из углеродистых и легированных марок сталей, потому что они придают специальные свойства и характеристики.

В настоящее время масса стальных слитков варьируется от небольших весов — 400-500 килограмм до особо крупных — 500 тонн. Наиболее востребованные веса слитков на производствах: 1 тн., 3 тн., 4 тн., 5 тн., 7 тн., 9 тн., 10 тн.. Маленькие слитки имеют квадратное или круглое сечение, более крупные имеют многогранную цилиндрическую форму.

В ходе затвердевания металла и кристаллизации в верхних частях слитка образуются усадочные раковины (пустоты), которые обрезаются перед обжимкой. Обжим – это металлургический процесс, в ходе которого происходит увеличение длины заготовки и уменьшение площади её поперечного сечения. В результате обжима остаются большие отходы – обрезь. Объем достигает 15% от общей массы.

Машина непрерывной разливки стали МНЛЗ

Для уменьшения потерь металла при производстве, большой востребованностью пользуются установки непрерывной разливки стали (УНРС). Её принцип действия сводится к непрерывной разливке жидкой стали в охлажденную форму (кристаллизатор). В форму кристаллизатора, перед процессом заливки стали, вводится затравка (захват), которая после затвердевания металла убирается вместе с формирующимся слитком. Этим способом значительно снижаются потери металла в сравнении с разливкой в изложницы. Это достигается благодаря равномерному поступлению жидкой стали в кристаллизатор, в котором достигается ровная структура слитка по всей его длине.

Поверхностные и внутренние дефекты стальных слитков

Стальные слитки имеют сложную и неоднородную форму и структуру. Чем больше масса слитка, тем больше вероятность содержания дефектов. Это связано с тем, что при заливании стали в изложницы, части будущего слитка затвердевают постепенно и неравномерно в разное время.

Из-за большой скорости охлаждения поверхность слитка покрывается тонким мелкозернистым слоем. В процессе замедления охлаждения теплота отводится на стенки изложницы и образует перпендикулярно вытянутые зерна – дендриты. На краях и границах дендритов накапливаются неметаллические включения и вредные примеси.

На верхней части слитков расположены зоны усадочной рыхлости и раковины. Они образуются в процессе усадки стали при кристаллизации. Эта часть слитка вместе с донной частью удаляется (отрубается) и направляется на переплав. Таким образом, для изготовления кованых заготовок используют только среднюю часть слитка, которая составляет 60-70% от общей массы.

К основным дефектам слитков можно отнести:

- ликвация — неоднородность химического состава вследствие разного времени затвердевания компонентов сплава,

- плены — отслоение металла,

- рванины — раскрытые перпендикулярные разрезы,

- неметаллические включения — прочие загрязнение и волосовины, остатки шлака, огнеупоры, утепляющие смеси,

- газовые пузыри — имеют вид отверстий круглой формы на поверхности слитка. Они образуются по причине понижения температуры жидкого металла, тем самым уменьшая растворимость газов. При большой скорости охлаждения металла газы не успевают выйти наружу и накапливают водород под высоким давлением, который образовывает флокены (внутренние надрывы).

Область применения стальных слитков

Слитки из стали предназначены для дальнейшего использования на передельном производстве.

Их применяют для дальнейшей прокатки и при изготовлении кованых заготовок в кузнечных цехах. Для деформации слитков их необходимо нагреть в нагревательных печах до температуры не менее 850 градусов. В зависимости от химического состава, формы и массы они имеют разное время выдержки и нагрева.

В металлургической отрасли в основном слитки применяют для получения следующей продукции:

- сортовой прокат,

- фасонный прокат,

- поковки,

- штамповки,

- листовая сталь,

- прочая продукция.

Где купить стальные кузнечные слитки?

Читайте также: