Что такое жидкотекучесть кратко

Обновлено: 05.07.2024

Заполнение формы, как известно, зависит в значительной степени от жидкотекучести металла, т. е. того литейного его свойства, которое определяет подвижность металла в жидком состоянии. Поэтому вопрос заполнения следует рассматривать прежде всего с точки зрения жидкотекучести и ее значения в условиях литья под давлением.

Под жидкотекучестью следует понимать способность металла заполнять форму и давать рельефные, ясно очерченные грани на отливках.

Это свойство жидкого металла находится в связи со степенью его вязкости, поверхностным натяжением, характером его кристаллизации, теплоемкости, теплопроводности и в целом характеризуется способностью оставаться долго в жидком состоянии и возможностью, таким образом, пройти в форме максимальный путь, прежде чем произойдет затвердевание металла, при котором исчезает его текучесть.

Степень заполнения формы расплавленным металлом зависит не только от свойств самого металла, а еще от других факторов, которые могут быть подразделены на три основные группы:

1) свойства формы;

2) условия заполнения формы;

3) тепловые условия.

Изменяя свойства формы или условия ее заполнения (например, материал формы, характер ее поверхности, размеры литниковой системы, применение давления), мы не меняем подвижность сплава, оказывая в то же время влияние на заполнение.

Все факторы, в какой-то мере оказывают влияние на жидкотекучесть; например, газопроницаемость формы или наличие вентиляционных каналов, улучшают жидкотекучесть. Она в значительной степени зависит также от состояния поверхности формы; заполняемость улучшается при устранении шероховатости. Поэтому практически определяемая жидкотекучесть не характеризует физических свойств сплава, а является результатом технологических условий, представляющих сложную функцию многих переменных.

Ряд исследований (Н.Г. Гиршович и др.) показывает, что одним из факторов, способствующих увеличению жидкотекучести, является гидростатический напор h или давление, под которым движется струя металла. Так, например, повышение стояка на 100 мм увеличивает длину спирали сечением 50 мм2 с 200 до 250 см.

Влияние на жидкотекучесть имеет также сечение питателей. Опыты показали, что между жидкотекучестью (λ) и сечением питателя (Fn) существует следующая зависимость:

где S — длина пути металла;

с — толщина стенок отливки.

Для гидравлических машин с холодной камерой прессования при оптимальных технологических параметрах длину пути с учетом поправок можно принять при значении S = 1000*70/100 = 700, а при a=4 мм в следующем виде:

По мере увеличения удельного давления S может соответственно увеличиться. При применении центральной литниковой системы S исчисляется по радиусу от центра, т. е. во все стороны.

Максимальная допускаемая площадь отливки зависит от мощности машины и исчисляется как произведение из удельного давления на площадь проекции отливки на подвижную часть формы.

Вес отливки ограничивается рабочим объемом камеры прессования.

Литейными называют технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и дальнейшем охлаждении отливки. Наиболее важные технологические литейные свойства - жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию горячих и холодных трещин, поглощению газов, образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации ( 100 °С), кристаллизация протекает с образованием тонких дендритов, проникающих в отливку, что значительно затрудняет течение металла (рис. 4.3, б). При движении потока металла обломки кристаллов смываются, скапливаются в головной части потока и при наличии 20 . 30 % твердой фазы поток останавливается.

Отдельные компоненты сплавов существенно влияют на жидкотекучесть. Так, жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, а хром, молибден и титан ее понижают.

Вязкость сплава зависит от его состава, наличия включений и температуры. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее. С повышением температуры расплава снижается вязкость и, соответственно, повышается его жидкотекучесть. При понижении температуры вязкость расплава повышается, причем особенно сильно при температуре ниже линии ликвидуса.

Поверхностное натяжение в основном связано с наличием сплошных и плотных оксидных плен на поверхности головной части потока расплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поэтому необходимо предпринимать меры по предотвращению окисления расплава при заливке форм (создавать восстановительную или нейтральную атмосферу в форме, вакуумировать форму и т.д.).

Однако оксидные плены, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть.

Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

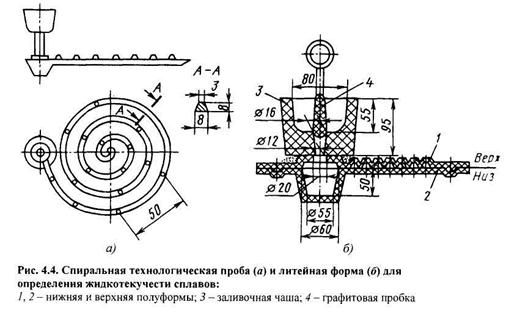

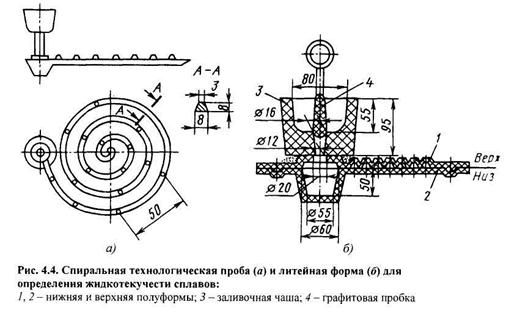

Жидкотекучесть сплавов определяют путем заливки специальных технологических проб (тонкие прутки, прямые и изогнутые пластины и т.д.). Наибольшее распространение получила спиральная

технологическая проба (рис. 4.4). Расплавленный металл заливают в литниковую чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в

Наибольшей жидкотекучестью обладают силумины (алюминиево-кремниевые сплавы) и серый чугун, наименьшей - магниевые сплавы и сталь.

Вопрос №1.

Литейными называют технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и дальнейшем охлаждении отливки. Наиболее важные технологические литейные свойства - жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию горячих и холодных трещин, поглощению газов, образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации (

В сплавах, образующих твердые растворы и затвердевающих в широком интервале температур (> 100 °С), кристаллизация протекает с образованием тонких дендритов, проникающих в отливку, что значительно затрудняет течение металла (рис. 4.3, б). При движении потока металла обломки кристаллов смываются, скапливаются в головной части потока и при наличии 20 . 30 % твердой фазы поток останавливается.

Отдельные компоненты сплавов существенно влияют на жидкотекучесть. Так, жидкотекучесть чугуна возрастает с увеличением содержания кремния, фосфора и особенно углерода, а хром, молибден и титан ее понижают.

Вязкость сплава зависит от его состава, наличия включений и температуры. Например, твердые включения и продукты раскисления увеличивают вязкость сплава, жидкие же неметаллические включения с температурой плавления ниже температуры плавления основного металла уменьшают ее. С повышением температуры расплава снижается вязкость и, соответственно, повышается его жидкотекучесть. При понижении температуры вязкость расплава повышается, причем особенно сильно при температуре ниже линии ликвидуса.

Поверхностное натяжение в основном связано с наличием сплошных и плотных оксидных плен на поверхности головной части потока расплава. С увеличением поверхностного натяжения жидкотекучесть ухудшается, особенно при заполнении тонких каналов. Поэтому необходимо предпринимать меры по предотвращению окисления расплава при заливке форм (создавать восстановительную или нейтральную атмосферу в форме, вакуумировать форму и т.д.).

Однако оксидные плены, образующие легкоплавкие жидкие фазы, наоборот, положительно влияют на жидкотекучесть. Увеличение теплопроводности материала формы снижает жидкотекучесть.

Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

Жидкотекучесть сплавов определяют путем заливки специальных технологических проб (тонкие прутки, прямые и изогнутые пластины и т.д.). Наибольшее распространение получила спиральная

технологическая проба (рис. 4.4). Расплавленный металл заливают в литниковую чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в

Наибольшей жидкотекучестью обладают силумины (алюминиево-кремниевые сплавы) и серый чугун, наименьшей - магниевые сплавы и сталь.

Виды жидкотекучести (рис.1):

- условная жидкотекучесть (рис.1, линия 1) определяется при одинаковом перегреве над ликвидусом сплавов данной системы.

- истинная жидкотекучесть (рис.1, линия 2) определяется при постоянном перегреве над линией нулевой жидкотекучести на диаграмме состояния.

Рис.2. Связь жидкотекучести с диаграммой состояния

Однако определение истинной жидкотекучести довольно затруднительно, и она мало отличается от условной.

- нулевая жидкотекучесть (рис.1, линия 3) определяется, когда сплав теряет свою подвижность.

- практическая жидкотекучесть (рис.1, линия 4) определяется при одинаковой температуре заливки сплавов данной системы. По мере увеличения концентрации добавки температура ликвидус чаще всего будет понижаться, а перегрев и, следовательно, жидкотекучесть возрастать.

Из приведенной диаграммы видно, что сплавы, лежащие вблизи предела растворимости имеют наихудшую жидкотекучесть, что усложняет и удорожает изготовление таких отливок и требует тщательного контроля за обеспечением надежности литых деталей. У сплавов, лежащих при эвтектических концентрациях, будет наилучшая жидкотекучесть, благодаря которой можно получить отливки по уплощенным и более дешевым технологическим процессам с наименьшим количеством дефектов. Сплавы, лежащие между эвтектической концентрацией и пределом растворимости, сочетают удовлетворительную жидкотекучесть.

Жидкотекучесть зависит от трех группы факторов:

- от свойств металла: температура плавления (чем выше температура, тем меньше вязкость, выше жидкотекучесть), наличие в составе сплава легирующих компонентов (Cо – увеличивает жидкотекучесть, W, Cr – уменьшают); вязкость (чем выше вязкость сплава, нем ниже жидкотекучесть), плотность (чем выше плотность сплава, тем хуже жидкотекучесть); поверхностное натяжение (чем больше поверхностное натяжение, тем хуже жидкотекучесть) и другие.

- от свойств формы: теплопроводность (чем выше, тем ниже жидкотекучесть); теплоаккумулирующая способность (чем выше, тем выше жидкотекучесть); плотность набивки (чем выше теплопроводность, тем ниже жидкотекучесть, т.к. образующиеся вихри делают поток турбулентным); шероховатость (чем выше, тем ниже жидкотекучесть); газотворная способность (чем выше, тем ниже жидкотекучесть); газопроницаемость (чем выше, тем выше жидкотекучесть, т.к. газы уходят через форму из металла), смачиваемость (чем выше смачиваемость формы расплавом, тем лучше жидкотекучесть) и другие;

- от условий подвода металла к полости формы.

Для определения жидкотекучести используют специальные пробы: постоянного сечения (проба Нехензи, спиральная проба; переменного сечения (клиновая, шариковая; комбинированная.

Мерой жидкотекучести в пробах постоянного сечения является длине полученного прутка в выбранных условиях заливки и охлаждения. Наиболее широко распространены спиральная, комплексная, клиновая и шариковая пробу .

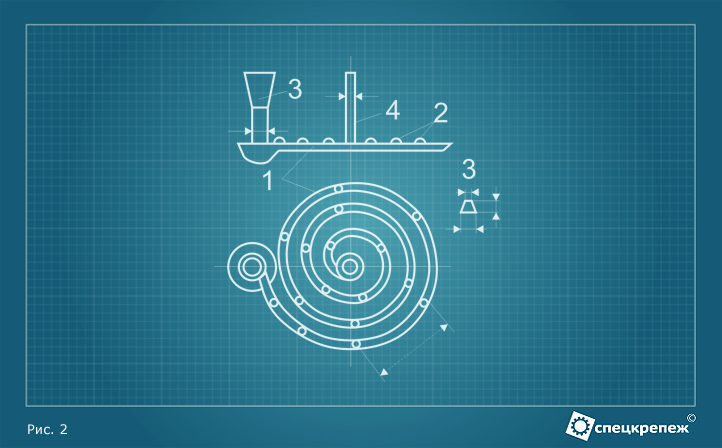

Спиральная проба применяется для определения жидкотекучести стали, чугуна и сплавов цветных металлов. Она состоит из чаши, через которую в форму заливается металл, фильтра, стояка , металлоприемника и спирального канала трапецеидального сечения с небольшими выступами. О величине жидкотекучести судят по пути, пройденном металлом до затвердевания, т.е. по длине прутка. Небольшие выступы, нанесенные через 50 мм облегчают измерение спирали.

Вертикальное расположение канала постоянного сечения имеет комплексная проба Ю.А. Нехендзи, А.М.Самарина, С.К. Кантеника, которую заливают в металлическую разъемную форму, высота подъема металла в канале пробы является количественной характеристикой жидкотекучести. Эта проба позволяет одновременно оценивать усадку сплава и склонность к образованию трещин.

В клиновой пробе металл заполняет полость переменного сечения. Полость металлической форма в виде клина, заполняется жидким металлом, который проникает в зависимости от жидкотекучести на определенное расстояние. Показателем жидкотекучести является зазор, образующаяся между вершиной конуса формы и закрепленной вершиной затвердевшего металла, чем меньше это расстояние, тем жидкотекучесть больше.

Металлическая шариковая проба, разработанная А.Г.Спасским, имеет вертикальный разъем вставки, соприкасающийся с шариком диаметром 20 мм, вмонтированным в одну из половинок. Металл подводится в нижнюю часть полости формы через воронку и литниковый канал. Он подтекает в пространстве между планкой и шариком , но не заполняет всего пространства, оставляя отверстие. Жидкотекучесть характеризуется площадью отверстия или его диаметром, чем меньше эти величины, тем более тонкостенную отливку может заполнить сплав в аналогичных условиях.

Виды жидкотекучести (рис.1):

- условная жидкотекучесть (рис.1, линия 1) определяется при одинаковом перегреве над ликвидусом сплавов данной системы.

- истинная жидкотекучесть (рис.1, линия 2) определяется при постоянном перегреве над линией нулевой жидкотекучести на диаграмме состояния.

Рис.2. Связь жидкотекучести с диаграммой состояния

Однако определение истинной жидкотекучести довольно затруднительно, и она мало отличается от условной.

- нулевая жидкотекучесть (рис.1, линия 3) определяется, когда сплав теряет свою подвижность.

- практическая жидкотекучесть (рис.1, линия 4) определяется при одинаковой температуре заливки сплавов данной системы. По мере увеличения концентрации добавки температура ликвидус чаще всего будет понижаться, а перегрев и, следовательно, жидкотекучесть возрастать.

Из приведенной диаграммы видно, что сплавы, лежащие вблизи предела растворимости имеют наихудшую жидкотекучесть, что усложняет и удорожает изготовление таких отливок и требует тщательного контроля за обеспечением надежности литых деталей. У сплавов, лежащих при эвтектических концентрациях, будет наилучшая жидкотекучесть, благодаря которой можно получить отливки по уплощенным и более дешевым технологическим процессам с наименьшим количеством дефектов. Сплавы, лежащие между эвтектической концентрацией и пределом растворимости, сочетают удовлетворительную жидкотекучесть.

Жидкотекучесть зависит от трех группы факторов:

- от свойств металла: температура плавления (чем выше температура, тем меньше вязкость, выше жидкотекучесть), наличие в составе сплава легирующих компонентов (Cо – увеличивает жидкотекучесть, W, Cr – уменьшают); вязкость (чем выше вязкость сплава, нем ниже жидкотекучесть), плотность (чем выше плотность сплава, тем хуже жидкотекучесть); поверхностное натяжение (чем больше поверхностное натяжение, тем хуже жидкотекучесть) и другие.

- от свойств формы: теплопроводность (чем выше, тем ниже жидкотекучесть); теплоаккумулирующая способность (чем выше, тем выше жидкотекучесть); плотность набивки (чем выше теплопроводность, тем ниже жидкотекучесть, т.к. образующиеся вихри делают поток турбулентным); шероховатость (чем выше, тем ниже жидкотекучесть); газотворная способность (чем выше, тем ниже жидкотекучесть); газопроницаемость (чем выше, тем выше жидкотекучесть, т.к. газы уходят через форму из металла), смачиваемость (чем выше смачиваемость формы расплавом, тем лучше жидкотекучесть) и другие;

- от условий подвода металла к полости формы.

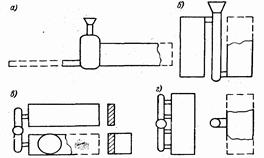

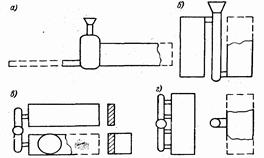

Для определения жидкотекучести используют специальные пробы: постоянного сечения (проба Нехензи, спиральная проба; переменного сечения (клиновая, шариковая; комбинированная.

Мерой жидкотекучести в пробах постоянного сечения является длине полученного прутка в выбранных условиях заливки и охлаждения. Наиболее широко распространены спиральная, комплексная, клиновая и шариковая пробу .

Спиральная проба применяется для определения жидкотекучести стали, чугуна и сплавов цветных металлов. Она состоит из чаши, через которую в форму заливается металл, фильтра, стояка , металлоприемника и спирального канала трапецеидального сечения с небольшими выступами. О величине жидкотекучести судят по пути, пройденном металлом до затвердевания, т.е. по длине прутка. Небольшие выступы, нанесенные через 50 мм облегчают измерение спирали.

Вертикальное расположение канала постоянного сечения имеет комплексная проба Ю.А. Нехендзи, А.М.Самарина, С.К. Кантеника, которую заливают в металлическую разъемную форму, высота подъема металла в канале пробы является количественной характеристикой жидкотекучести. Эта проба позволяет одновременно оценивать усадку сплава и склонность к образованию трещин.

В клиновой пробе металл заполняет полость переменного сечения. Полость металлической форма в виде клина, заполняется жидким металлом, который проникает в зависимости от жидкотекучести на определенное расстояние. Показателем жидкотекучести является зазор, образующаяся между вершиной конуса формы и закрепленной вершиной затвердевшего металла, чем меньше это расстояние, тем жидкотекучесть больше.

Металлическая шариковая проба, разработанная А.Г.Спасским, имеет вертикальный разъем вставки, соприкасающийся с шариком диаметром 20 мм, вмонтированным в одну из половинок. Металл подводится в нижнюю часть полости формы через воронку и литниковый канал. Он подтекает в пространстве между планкой и шариком , но не заполняет всего пространства, оставляя отверстие. Жидкотекучесть характеризуется площадью отверстия или его диаметром, чем меньше эти величины, тем более тонкостенную отливку может заполнить сплав в аналогичных условиях.

Жидкотекучесть это технологическое свойство, характеризующее способность жидкого металла заполнять каналы разливочных устройств, сифонных проводок, полости литейных форм, усадочные пустоты и образующиеся горячие трещины, а также четко воспроизводить все контуры отливки (слитка). Очевидно, что этот параметр весьма важен как для технологии получения крепежных изделий, так и для конечного качества и методов окончательной обработки резанием.

Жидкотекучесть не определяется однозначно вязкостью металла. Так, по данным Д.В.Ражона и С.М.Адамса увеличение вязкости на 50 % уменьшает жидкотекучесть лишь на 20 %. Жидкотекучесть тем больше, чем меньше интервал температур кристаллизации. Чистые металлы, эвтектики и все сплавы, не имеющие интервала кристаллизации, обладают значительно большей жидкотекучестью, чем сплавы той же системы, кристаллизующиеся в интервале температур. Уменьшается жидкотекучесть с увеличением поверхностного натяжения, при увеличении скорости потока и переходе от ламинарного к турбулентному движению, а также, с повышением скрытой теплоты кристаллизации. Кроме того, на жидкотекучесть влияет теплопроводность, теплоемкость, особенность образующейся твердой фазы (при ограненных кристаллах она выше, чем при разветвленных), наличие включений и др.

При сравнении жидкотекучести различных металлов и сплавов предложено (Ю.А. Нехендзи) различать истинную, нулевую и практическую жидкотекучесть.

Нулевая жидкотекучесть наступает тогда, когда металл или сплав перестает течь, находясь только под статическим напором.

Нулевая жидкотекучесть сплавов наступает при температуре, лежащей в интервале ликвидус-солидус, в момент, когда вязкость резко возрастает вследствие образования заметного количества твердой фазы.

Истинная жидкотекучесть определяется при одинаковом перегреве выше температуры нулевой жидкотекучести.

Практическая жидкотекучесть - это жидкотекучесть, измеряемая для различных сплавов при одинаковой темпера туре заливки независимо от величины перегрева выше температур нулевой жидкотекучести и ликвидуса.

В производственных условиях трудно установить температуру нулевой жидкотекучести, поэтому определяют жидкотекучесть сплава при одинаковом перегреве выше температуры ликвидуса. Такую жидкотекучесть называют условно истинной жидкотекучестью.

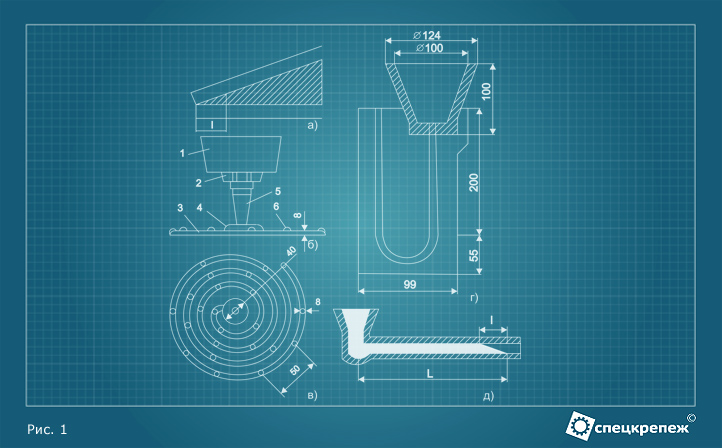

Обычно о жидкотекучести металла судят по технологическим пробам, измеряя их длину в пробницах, имеющих прямой, спиралевидный или U-образный канал, рисунок 1.

В процессе заполнения канала металл проходит через стадии от жидкого до твердого состояния. Ведущим процессом здесь является теплообмен. Поэтому, исходя из баланса тепла до наступления нулевой жидкотекучести, длина технологической пробы определяется соотношением:

.jpg)

Существующие методы оценки жидкотекучести отличаются значительным многообразием технологических проб.

Жидкотекучесть алюминиевых сплавов, чугуна и бронзы определяют при помощи спиральной пробы с трапецеидальным сечением, модель которой представлена на рисунке 2.

Рисунок 1 – Технологические пробы для определения жидкотекучести

Рисунок 2 - Модель для формовки простой спиральной пробы

Модель состоит из спирали 1, на верхней поверхности которой имеются выступы 2 (расположены на расстоянии 50 мм), стояка 3, выпора 4.

Сущность этого метода состоит в том, что металл заливают в литейную форму, выполненную в виде канала трапециевидного сечения площадью 0,56см 2 , свернутого для удобства в плоскую спираль с шагом 22 мм. Путь, пройденный сплавом по каналу такой формы, принято считать величиной показателя жидкотекучести.

Экспериментально установлено влияние на жидкотекучесть стали содержащихся в ней элементов. Марганец, никель, ниобий и фосфор увеличивают жидкотекучесть, а хром, алюминий, титан и сера уменьшают ее. Кремний при увеличении содержания до 1% уменьшает жидкотекучесть стали, а при увеличении его содержания до 12% жидкотекучесть повышается. Наименьшей жидкотекучестью обладает сталь перетектического состава, содержащая около 0,2 % углерода.

Данные о жидкотекучести литейного сплава и ее зависимости от важнейших технологических факторов имеют большие практическое значение, так как позволяют правильно оценить условия формирования показателей качества отливки и избежать появления дефектов в ней.

Вся продукция имеет необходимые сертификаты соответствия,

сертификаты качества изделия и технические паспорта.

Читайте также: