Что такое улучшение стали кратко описать

Обновлено: 03.07.2024

Термическое улучшение металла

Термическое улучшение металла (термообработка) — это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в закалке на мартенсит с последующим высоким отпуском (при Т=550. 650°C). [1]

Улучшение сталей

Когда применяется термическое улучшение сталей:

В результате закалки сталь обычно приобретает микроструктуру мартенсита (с некоторым количеством остаточного аустенита). Иногда в стали после закалки может получаться структура сорбита (См. Сорбит, сорбитизация), троостита или бейнита. Так как мартенсит обладает высокой твёрдостью и прочностью, имеет низкую пластичность, то механическая обработка его затруднена, к тому же вероятно разрушение из-за хрупкости. В процессе термического улучшения стали отпуск приводит к распаду мартенсита закалки и образованию сорбита отпуска, вследствие чего уменьшаются внутренние внутренние напряжения в стали. В результате термообработки — улучшения — повышаются пластичность и ударная вязкость стали, при этом прочность и твёрдость металла сохраняют хорошие показатели.

Улучшаемая сталь

Примеры улучшаемых сталей:

Углеродистые улучшаемые стали: сталь 30, сталь 35, сталь 40, сталь 45, сталь 50.

Легированные улучшаемые стали: 40Х, 45Х, 40ХР, 40ХН, 40ХНА, 40ХНМА, 30Х2Н4МА, 38ХН3МА, 38Х2НМА, 30ХГСА, 30ХГС-Ш.

Некоторые улучшаемые стали пригодны для поверхностной закалки (плазменной и индукционной), в частности — сталь 45.

Основным свойством улучшаемых сталей является прокаливаемость, которая зависит от химического состава стали. Изделие должно полностью прокаливаться насквозь (сквозное улучшение). Стали с малой способностью к сквозному улучшению пригодны для изделий с небольшим поперечным сечением. Другое важное свойство улучшаемых сталей — предел текучести (после улучшения стали), требования к которому предъявляются в зависимости от марки стали и диаметра изделия. [2]

Термическая обработка. Улучшаемые стали поставляются потребителю в горячекатанном или нормализованном состоянии. После механической обработки до окончательных размеров и получения деталей проводятся улучшение сталей или поверхностная закалка.

Улучшение стали 45

Углеродистая улучшаемая сталь 45 имеет низкую прокаливаемость и после термического улучшения предназначается для изготовления деталей небольшого сечения (до 15 мм). Режим термообработки, в частности, термического улучшения, стали 45 подбирается в зависимости от размеров, вида изделия (прокат, поковки..) и его назначения. Режимы термообработки — закалки и отпуска при улучшения стали 45 для различных сечений приводятся в стандарте ГОСТ 1050-88. Сталь качественная и высококачественная. [3]

Механические свойства стали 45, в свою очередь, зависят от технологического режима улучшения. Например, сталь 45 после улучшения с закалкой при 830-850°C и отпуском при 550° имеет свойства: σВ=900-1000 МПа, σ0,2=750-850 МПа, δ=12-8%, ψ=65-55%, KCU=1,2-1,1 МДж/м 2 , HB=255-269 [4]. При повышении температуры отпуска значения σВ, σ0,2 и HB уменьшаются, а значения δ, ψ и KCU увеличиваются, и наоборот.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- ГОСТ 1050-88. Сталь качественная и высококачественная. Сортовой и фасонный прокат, калиброванная сталь.

- Металловедение и термическая обработка стали: Справ. изд. — 3-е изд., перераб. и доп. В 3-х т. Т II. Основы термической обработки/ Под ред. Бернштейна М.Л., Рахштадта А.Г. М.: Металлургия, 1983. 368 с.

Улучшение стали

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

УЛУЧШЕНИЕ СТАЛИ — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода … Большой Энциклопедический словарь

Улучшение стали — [quenching and tempering] вид термической обработки стали, заключающийся в закалке и последующем высоком отпуске (при 550 650 °С). В результате улучшения стали достигается однородная и дисперсная структура сорбита, обеспечивающая хорошее… … Энциклопедический словарь по металлургии

улучшение стали — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры… … Энциклопедический словарь

Улучшение стали — Улучшение термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3 0.6% С). Структура, получаемая в результате улучшения: сорбит … Википедия

Улучшение — термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3 0.6% С). Структура, получаемая в результате улучшения: сорбит … Википедия

улучшение — Вид термической обработки стали, состоящий из закалки с последующим высокотемпературным отпуском. В результате улучшения достигается наиболее оптимальное сочетание всех механических характеристик: повышаются предел прочности и предел текучести,… … Справочник технического переводчика

Улучшение (термообработка) — Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. Описание В результате закалки сталей чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита,… … Википедия

УЛУЧШЕНИЕ — в металлообработке термич. обработка стали, заключающаяся в закалке на мартенсит с последующим высоким отпуском(550 650 °С). В результате У. сталь приобретает структуру, обладающую достаточной прочностью, высокой пластичностью и ударной вязкостью … Большой энциклопедический политехнический словарь

Кострукционные стали — Конструкционная сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой)… … Википедия

quenching and tempering — Смотри Улучшение стали … Энциклопедический словарь по металлургии

Учебные материалы

Улучшаемыми сталями называют среднеуглеродистые конструкционные стали, содержащие (0,3…0,5) % С, подвергаемые закалке от температуры 820…880 0 С и последующему высокотемпературному отпуску при 550…680 0 С. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки.

Хромистые стали

Для средненагруженных деталей небольших размеров применяют хромистые стали марок 30Х, 38Х, 40Х, 50Х. С увеличением содержания углерода возрастает прочность, но снижается пластичность и вязкость.

Прокаливаемость сталей невелика и для ее увеличения легируется бором (0,002…0,005%). Критический диаметр стали 35ХР при закалке в воде составляет 30…45 мм, а в масле 20…30 мм.

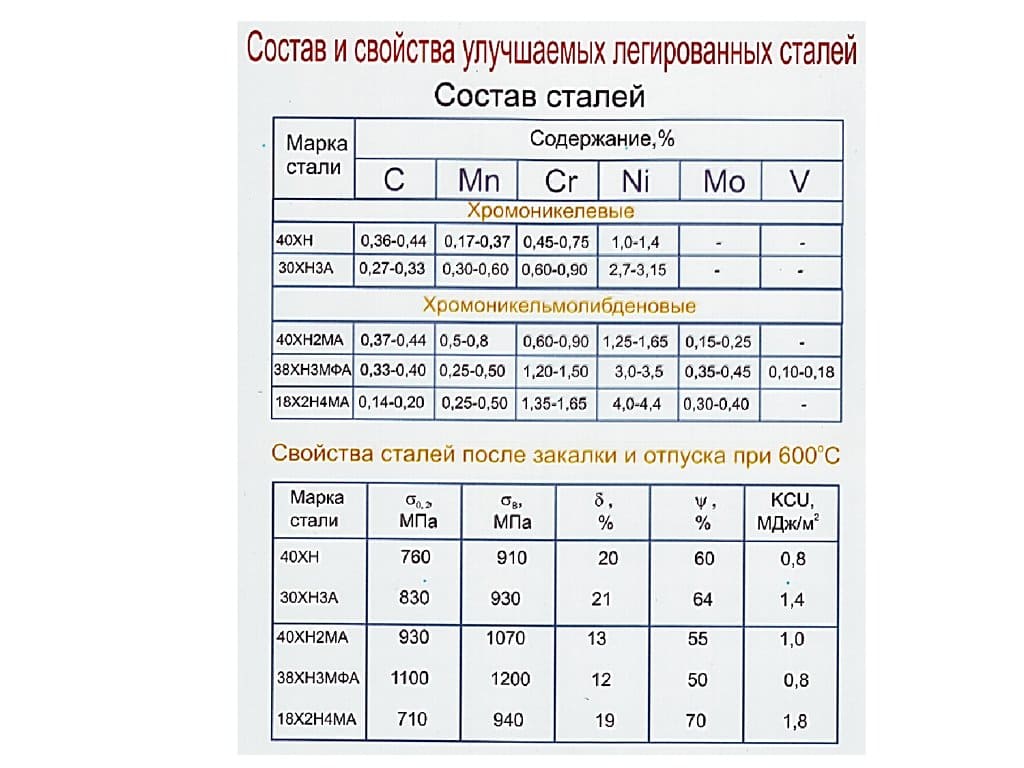

Введение 0,1…0,2 % ванадия (40ХФА) повышает механические свойства хромистых сталей, главным образом вязкость, вследствие лучшего раскисления и измельчения зерна без увеличения прокаливаемости. Эти стали применяют для изделий, работающих при повышенных динамических нагрузках. Значение механических свойств некоторых улучшаемых сталей после термообработки приведены в таблице 10.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0 С до минус 60 0 С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Марка стали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2, МПа | d, % | y, % | KCU, МДж/м 2 |

| 30X 40X 40XФА 40ХГТР 30ХГС 40ХН 30ХН3А 40ХН2МА 36Х2Н2МФА 38ХН3МФА | 25-35 25-35 25-35 50-75 50-75 50-75 75-100 75-100 более 100 более100 | 900 1000 900 1000 1100 1000 1000 1100 1200 1200 | 700 800 750 800 850 800 800 950 1100 1100 | 12 10 10 11 10 11 10 12 12 12 | 45 45 50 45 45 45 50 50 50 50 | 0,7 0,6 0,9 0,8 0,4 0,7 0,8 0,8 0,8 0,8 |

Хромокремнемарганцевые стали

Они обладают высокой прокаливаемостью и механическими свойствами. К ним относятся стали марок 20ХГС, 25ХГС, 30ХГС. Стали хромансил применяют в виде листов и труб для ответственных сварных конструкций. При введении дополнительно никеля 1,4…1,8 % (30ХГНА) прочность стали повышается: s igma в =1650 МПа, sigma 0,2 = 1400 МПа.

Хромоникелевые стали

Обладают высокой прокаливаемостью, прочностью, хорошей вязкостью. Применяются для изготовления крупных изделий сложной конфигурации, работающих при вибрационных и динамических нагрузках. Никель, особенно в сочетании с молибденом, сильно снижает порог хладноломкости. Чем выше содержание никеля, тем ниже допустимая температура применения стали и выше ее сопротивления хрупкому разрушению. Рекомендуется вводить до 3 % Ni. При большем содержании получается много остаточного аустенита. Для тяжелонагруженных деталей с диаметром сечения до 70 мм используют стали марок 40ХН, 45ХН, 50ХН.

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 0 С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

вид термической обработки стали, заключающийся в закалке (См. Закалка) и последующем высоком Отпуске (при 550—650 °С). В результате У. с. достигается однородная и дисперсная структура Сорбита, обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений Аустенита (Феррит, Бейнит). Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы У. с. определяются требуемым уровнем её свойств и составом. Иногда У. с. применяется в качестве промежуточной обработки для формирования однородной исходной структуры перед закалкой.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Улучшение стали" в других словарях:

УЛУЧШЕНИЕ СТАЛИ — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода … Большой Энциклопедический словарь

Улучшение стали — [quenching and tempering] вид термической обработки стали, заключающийся в закалке и последующем высоком отпуске (при 550 650 °С). В результате улучшения стали достигается однородная и дисперсная структура сорбита, обеспечивающая хорошее… … Энциклопедический словарь по металлургии

улучшение стали — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры… … Энциклопедический словарь

Улучшение стали — Улучшение термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3 0.6% С). Структура, получаемая в результате улучшения: сорбит … Википедия

Улучшение — термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3 0.6% С). Структура, получаемая в результате улучшения: сорбит … Википедия

улучшение — Вид термической обработки стали, состоящий из закалки с последующим высокотемпературным отпуском. В результате улучшения достигается наиболее оптимальное сочетание всех механических характеристик: повышаются предел прочности и предел текучести,… … Справочник технического переводчика

Улучшение (термообработка) — Улучшение комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск. Описание В результате закалки сталей чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита,… … Википедия

УЛУЧШЕНИЕ — в металлообработке термич. обработка стали, заключающаяся в закалке на мартенсит с последующим высоким отпуском(550 650 °С). В результате У. сталь приобретает структуру, обладающую достаточной прочностью, высокой пластичностью и ударной вязкостью … Большой энциклопедический политехнический словарь

Кострукционные стали — Конструкционная сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой)… … Википедия

quenching and tempering — Смотри Улучшение стали … Энциклопедический словарь по металлургии

Во многих случаях от конструкционных сталей требуется оптимальное сочетание хорошей твёрдости с достаточной вязкостью сердцевины. Такой структурой обладают улучшаемые стали, как легированные, так и нелегированные. Их характерная особенность – содержание углерода в диапазоне 0,3…0,6%. Само улучшение представляет собой процесс комбинированной термической обработки, который включает закалку с последующим высоким отпуском, благодаря которому в структуре материала, наряду с аустенитом и мартенситом присутствует также значительное количество пластичного сорбита.

- Сущность процесса улучшения

- Используемые технологии

- Прокаливаемость

- Хладноломкость

- Механические свойства после улучшения

- Сферы применения

Классификация и марки улучшаемых сталей

По условиям эксплуатации такие стали используются для ответственных деталей зубчатых передач – шестерён, валов-шестерён, зубчатых колёс, которые функционируют в условиях как обычных, так и циклических знакопеременных нагрузок.

Эксплуатационная стойкость может быть достигнута сочетанием двух схем термической обработки: упрочнением поверхностного слоя (закалка, причём не только пламенная, но и электрическая, с применением токов высокой частоты) при пластично-вязком внутреннем слое, который является своеобразной подложкой для поверхностных объёмов.

- Конструкционные среднеуглеродистые (35, 45) по ГОСТ 1060-2012;

- Легированные (преимущественно хромом, никелем и/или молибденом) среднеуглеродистые конструкционные марок 18ХГТ, 45Х, 40ХН, 45ХНМ, 35ХМ по ГОСТ 4543-91;

- Быстрорежущие типа Р9 или Р18 по ГОСТ 19265-73, применяемые для производства металлорежущей оснастки;

- Рессорно-пружинные средней упругости, например, 65Г по ГОСТ 14959-2016, которые используются для изготовления катков опорно-поворотных устройств грузоподъёмных кранов, или пружинных шайб ответственного назначения.

Сущность процесса улучшения

На первой стадии процесса улучшаемое изделие подвергается отжигу, цель которого – снять возможные внутренние напряжения. Диапазон температур отжига колеблется от 680…720 0 С (для инструментальных сталей) до 800…900 0 С – для конструкционных. С ростом процентного содержания углерода температуру отжига снижают.

Закалка проводится при тех же режимах, что и для одностадийных упрочняющих операций термообработки (от 900 до 1200 0 С), но после закалки обязательно следует высокий отпуск, температура которого не должна быть ниже 500…700 0 С.

Термообработке поддаются улучшаемые конструкционные стали, для работы которых необходимо сочетание прочности и вязкости, что обеспечивает такая результирующая структурная составляющая как сорбит. Представляя собой зернистый перлит с наличием некоторого количества остаточного аустенита, структура сорбита обязательна именно в поверхностных и подповерхностных слоях.

Для улучшения структуры и уменьшения деформации при термообработке закалку проводят в масле. Это снижает коробление (особенно в деталях, резко неравномерных по своему поперечному сечению) и способствует повышению точности улучшаемых изделий.

Отпуск чаще всего производится на спокойном воздухе при температуре 580…650 0 С.

- Среди эксплуатационных преимуществ процесса улучшения:

- Максимально возможная твёрдость после закалки;

- Высокая ударная вязкость;

- Однородность свойств по всем направлениям;

- Малая чувствительность к знакопеременным нагрузкам.

Важнейшее значение для соблюдения технологии улучшения имеет режим отпуска, влияющий на твёрдость детали. Отпуск пружинных сталей ведётся при 450…550°C, итоговая твёрдость не превышает 42…45 HRC. С повышением температуры отпуска до 550…650 0 С твёрдость достигает 62…65 HRC, что характерно для быстрорежущих сталей.

Закалка при улучшении обычно выполняется в печах, оснащённых опцией защитного газа. Защитный газ предотвращает окисление поверхности во время термообработки, что важно для высокотемпературных термических печей периодического действия.

Для некоторых видов улучшаемых изделий большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре.

В зависимости от марки стали в определенных температурных интервалах может возникать такое опасное явление, как отпускная хрупкость. Области отпускной хрупкости устанавливаются по данным марочников сталей.

Используемые технологии

Преимущественное распространение получили три варианта улучшения:

- Закалка при повышенной температуре (в расплавленной соли или в горячем масле), которая способствует существенному снижению деформации деталей. Этот процесс используется в основном для легированных сталей и деталей с резкими перепадами сечений;

- Аустенитизация – вариант, реализуемых для изделий с тонкими профилями. Используется для большинства марок средне- или высокоуглеродистых сталей, а также для габаритных деталей, изготовленных из легированных сталей. Аустенитизация требует высокотемпературной закалки и выдержки, обычно в расплаве соли, но зато минимизирует риск искажения формы, а образующаяся структура не требует последующего отпуска;

- Закалка от обычных температур в воде или масле, но с последующим двухступенчатым отпуском: вначале при более высоких, а затем - при более низких температурах. Применяется для рессорно-пружинных сталей, у которых формирование сорбита отпуска затруднено.

Для улучшаемых инструментальных сталей вместо отпуска проводят отжиг, при этом температуру закалки (по сравнению с рекомендуемой) увеличивают на 20…30 0 С. Такую термообработку предусматривают после черновых металлорежущих операций.

Какая сталь – улучшаемая? Такой вопрос часто задают термисты, учитывая, что класс улучшаемых при термической обработке изделий чётко не выражен. По современным воззрениям, в расчёт преимущественно принимаются два критерия – прокаливаемость и хладноломкость.

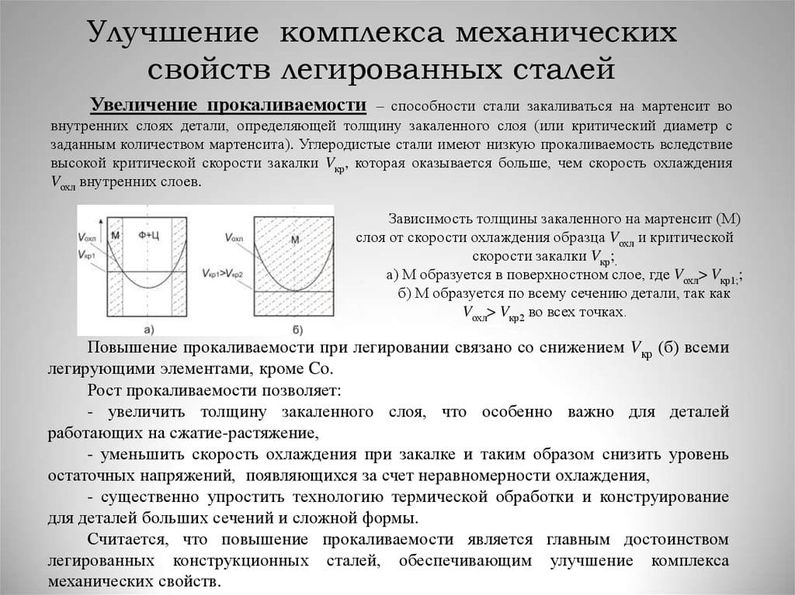

Прокаливаемость

Однако более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а быстрое охлаждение снижает ударную вязкость.

На прокаливаемость влияют следующие факторы:

- Процентное содержание алюминия и азота. Некоторые углеродистые и низколегированные стали содержат более 0,3… 0,5 % алюминия (добавляется для раскисления), что снижает твёрдость после закалки. Таким же является и влияние азота;

- Наличие неконтролируемой атмосферы внутри закалочной печи. В печах с защитной атмосферой прокаливаемость всегда повышается;

- Наличие в химическом составе никеля и хрома, при высоких температурах закалки уменьшает глубину закалённого слоя, а при повышении скорости охлаждения способствует отпускной хрупкости. Чтобы сохранить требуемую сорбитную структуру, отпуск ведут при максимально возможных температурах. Если показатели твёрдости неудовлетворительны, прибегают к нагартовке в холодном состоянии.

Для сталей с повышенным содержанием углерода (быстрорежущих) на прокаливаемость влияет также поверхностное обезуглероживание.

Хладноломкость

Хладноломкость представляет собой явление пониженной пластичности материала при комнатных температурах. Опасность заключается в том, что внешне заготовка выглядит обычной, но при механической обработке коробится, а затем растрескивается. Особенно большой вред наносит хладноломкость деталям с тонкими рёбрами и полотнами, которые изготовлены из высокоуглеродистых сталей.

Для снижения эффекта хладноломкости требуется увеличить вязкость материала изделия. Критерием служит параметр интенсивности падения ударной вязкости, который называется температурой перехода из пластичного в хрупкое состояние. Обычно этот показатель составляет около -75°C. Падение вязкости с температурой происходит тем интенсивнее, чем больше углерода в стали.

На хладноломкость влияет также наличие мартенситной структуры, а также повышенный процент серы и фосфора в жимсоставе. Если изменить режим улучшения невозможно, следует либо заменить материал, либо конструктивным образом избавиться от участков, имеющих тонкие и острые кромки.

Механические свойства после улучшения

Для некоторых, наиболее употребительных марок сведены в таблицу:

Сферы применения

Улучшаемыми являются стали, из которых производят:

- Ответственные детали тяжелонагруженных зубчатых и реечных передач, работающие в условиях ударных и реверсивных нагрузок;

- Изделия с тонкими полотнами и поперечными сечениями, которые существенно разнятся по зонам;

- Металлорежущий инструмент с острыми кромками, преимущественно из быстрорежущих сталей;

- Контрольно-измерительные приспособления повышенной точности;

- Средненагруженные рессоры и пружины.

Улучшению подвергают и другую продукцию из среднеуглеродистых сталей, для которых важно иметь сорбитную микроструктуру.

В чертеже детали есть пункт Термообработка: улучшение. Материал детали сталь 40Х.

Должна ли быть указана твердость детали после улучшения.

Чем отличается улучшение от нормализации?

Улучшение стали - вид термической обработки стали, заключающийся в закалке и последующем высоком отпуске (при 550-650 °С) . В результате достигается однородная и дисперсная структура сорбита, обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений аустенита (феррит, бейнит) . Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы улучшения стали определяются требуемым уровнем её свойств и составом.

Нормализационный отжиг (нормализация) - вид термической обработки стали, заключающийся в нагреве до температуры на 30-50°С выше верхних, критических точек, выдержке и охлаждении на спокойном воздухе. В результате нормализации стали с содержанием углерода менее 0,3% приобретают ферритно-перлитную структуру, а стали с содержанием углерода 0,3. 0,7% - сорбитную. Нормализация применяется в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига.

Читайте также: