Что такое поршень кратко

Обновлено: 08.07.2024

Поршень занимает центральное место в процессе преобразования химической энергии топлива в тепловую и механическую. Поговорим про поршни двигателя внутреннего сгорания, что это такое и основное назначение в работе.

ЧТО ТАКОЕ ПОРШЕНЬ ДВИГАТЕЛЯ?

Поршень двигателя — это деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Изначально поршни для автомобильных двигателей внутреннего сгорания отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. он давал следующие преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

С тех пор мощность моторов выросла многократно, температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности. Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров и таким образом облегчить двигатель

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

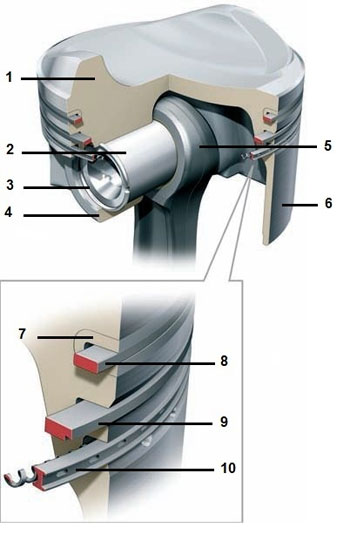

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

- внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

- частично холодной топливовоздушной смесью, подаваемой в цилиндры.

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

- масляного тумана в полости цилиндра;

- впрыскивания масла в зону колец, в специальный канал;

- циркуляции масла в головке поршня по трубчатому змеевику.

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

По́ршень — деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. В поршневом механизме, в отличие от плунжерного, уплотнение располагается на цилиндрической поверхности поршня, обычно в виде одного или нескольких поршневых колец.

Содержание

Строение

Поршень подразделяется на три части, выполняющие различные функции

- днище

- уплотняющая часть

- направляющая часть (юбка)

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Поршень может быть односторонним или двухсторонним. В последнем случае поршень имеет два днища.

Днище

Форма днища зависит от выполняемой поршнем функции. К примеру, в двигателях внутреннего сгорания форма зависит от расположения свечей, форсунок, клапанов, конструкции двигателя и других факторов. При вогнутой форме днища образуется наиболее рациональная камера сгорания, но в ней более интенсивно происходит отложение нагара. При выпуклой форме днища увеличивается прочность поршня, но ухудшается форма камеры сгорания. В некоторых двухтактных двигателях днище поршня выполняется в виде выступа-отражателя для направленного движения продуктов сгорания при продувке. Расстояние от днища поршня до канавки первого компрессионного кольца называют огневым поясом поршня. В зависимости от материала, из которого сделан поршень, огневой пояс имеет минимально допустимую высоту, уменьшение которой может привести к прогару поршня вдоль наружной стенки, а также разрушению посадочного места верхнего компрессионного кольца.

Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей. [1]

Уплотняющая часть

Днище и уплотняющая часть образуют головку поршня. В уплотняющей части поршня располагаются компрессионные и маслосъёмные кольца. В некоторых конструкциях поршней из алюминиевых сплавов в его головку залит ободок из коррозионностойкого чугуна (нирезиста), в котором прорезана канавка для верхнего наиболее нагруженного компрессионного кольца. Нирезистовую вставку под верхнее поршневое кольцо имеют, в частности, поршни двигателей, выпускаемых ТМЗ (Тутаевский моторный завод). Благодаря этому значительно увеличивается износостойкость поршня. Кольцевые каналы для маслосъемных колец выполняются со сквозными отверстиями, через которые масло, снятое с зеркала цилиндра, поступает внутрь поршня и стекает в поддон картера двигателя.

Направляющая часть

Материалы

К материалам, применяемым для изготовления поршней автотракторных двигателей, предъявляются следующие требования:

- высокая механическая прочность;

- малая плотность;

- хорошая теплопроводность;

- малый коэффициент линейного расширения;

- высокая коррозионная стойкость;

- хорошие антифрикционные свойства.

Для изготовления поршней применяются серые чугуны и алюминиевые сплавы.

Чугун

- Поршни из чугуна прочны и износостойки.

- Благодаря небольшому коэффициенту линейного расширения они могут работать с относительно малыми зазорами, обеспечивая хорошее уплотнение цилиндра.

- Чугун имеет довольно большой удельный вес. В связи с этим область применения чугунных поршней ограничивается сравнительно тихоходными двигателями, в которых силы инерции возвратно движущихся масс не превосходят одной шестой от силы давления газов на днище поршня.

- Чугун имеет низкую теплопроводность, поэтому нагрев днища у чугунных поршней достигает 350—400 °C. Такой нагрев нежелателен особенно в карбюраторных двигателях, так как он служит причиной возникновения калильного зажигания.

Алюминий

Подавляющее большинство современных автомобильных двигателей имеют алюминиевые поршни.

Достоинства алюминиевых поршней:

- малая масса (как минимум на 30 % меньше по сравнению с чугунными);

- высокая теплопроводность (в 3-4 раза выше теплопроводности чугуна), обеспечивающая нагрев днища поршня не более 250 °C, что способствует лучшему наполнению цилиндров и позволяет повысить степень сжатия в бензиновых двигателях;

- хорошие антифрикционные свойства.

Недостатками алюминиевых поршней являются:

- большой коэффициент линейного расширения (примерно в 2 раза больше, чем у чугуна),

- значительное снижение механической прочности при нагреве (повышение температуры до 300 °C приводит к снижению механической прочности алюминия на 50-55 % против 10 % у чугуна).

Недопустимые для нормальной работы двигателя зазоры между стенками цилиндров и алюминиевыми поршнями устраняются конструктивными мероприятиями, основными из которых являются:

- придание юбке поршня овальной или овально-конусной формы;

- изоляция тронковой (направляющей) части поршня от наиболее нагретой его части (головки);

- косой разрез юбки по всей длине, обеспечивающий пружинящие свойства стенок;

- Т- и П-образные прорези в юбке поршня не на полную её длину в сочетании с её овальностью;

- компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна.

Применение

Две основные проблемы, решаемые при проектировании моторов:

- как избежать повышенного износа поршня,

- как избежать прогара поршня.

Обе эти проблемы возникают вследствие желания конструкторов максимально облегчить поршень, поскольку это позволяет улучшить показатели моторов и компрессоров.

См. также

Ссылки

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена.

Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники.

Эта отметка установлена 14 мая 2011.

Поршень мощного быстроходного дизеля со вставкой под верхнее кольцо

По́ршень — основная деталь насосов, компрессоров и поршневых двигателей внутреннего сгорания, служащая для преобразования энергии сжатого газа в энергию поступательного движения (в компрессорах — наоборот). Для дальнейшего преобразования энергии в крутящий момент служат остальные детали КШМ — шатуны и коленчатый вал. Первый поршневой ДВС создан французским инженером Ленуаром в 1861 году [1] , до этого поршни применялись в паровых машинах и насосах.

Поршень двигателя – это деталь цилиндрической формы, которая служит для преобразования энергии сжатой воздушно-топливной смести в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

Конструкция поршня

Стандартный поршень двигателя состоит из 3 основных частей:

Днища: служит для восприятия тепловой нагрузки и газовых сил

Уплотняющей части: передает большую часть тепла от поршня к цилиндру и препятствует прорыву газов

Направляющей части: поддерживает положение поршня и передает боковую силу на стенку цилиндра

Рассмотрим подробнее каждую из этих частей.

Днище

Форма днища зависит от многих факторов: типа двигателя и смесеобразования, расположения форсунок, свечей и клапанов, метода организации газообмена в цилиндре.

Поршни с выпуклым днищем обладают повышенной прочностью, но камера сгорания при этом имеет линзовидную форму, а теплоотдача выше. В двигателях искрового типа увеличение теплоотдачи позволяет повысить допустимую степень сжатия, что способствует некоторой компенсации механических потерь.

Поршни с вогнутым днищем, напротив, образуют компактную форму камеры сгорания. Они используются в дизельных двигателях, а также в бензиновых агрегатах с высокой степенью сжатия и низким потреблением топлива. Такие детали более склонны к образованию нагара.

Поршни с плоским днищем проще в производстве. Они используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет большую толщину. Чем оно толще, тем больше масса самого поршня, но меньше нагрев. Стандартная толщина днища составляет 7-9 мм, в турбомоторах – 11 мм, а в дизельных двигателях – 10-16 мм. Существуют также поршни, толщина днища которых меньше стандартной – 5,5-6 мм. Такие применяются, к примеру, в некоторых моделях автомобилей Honda.

Уплотняющая часть

В уплотняющую часть входят маслосъемные и компрессионные кольца. Маслосъемные имеют сквозные отверстия по периметру, сквозь которые внутрь поршня поступает масло, удаленное с поверхности цилиндра. Некоторые из них снабжены специальным ободком, выполненным из стойкого к коррозии чугуна, со специальной канавкой для верхнего компрессионного кольца.

В современных двигателях используется всего три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов в картер двигателя из камеры сгорания. По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла из цилиндра. Они также препятствуют попаданию смазки в камеру сгорания, для чего служат сквозные отверстия. Некоторые виды таких колец оснащаются пружинным расширителем.

Диаметр уплотняющая часть меньше, чем диаметр юбки. Это связано с тем, что нагрев в данной части поршня выше. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров на кольцах и их заклинивания в канавках. В отличие от юбки, уплотняющая часть в сечении круглая, а не овальная. Таким образом высоту пояса можно уменьшить.

Наибольшее значение для уплотнения поршня играет качество колец. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше всего ошибок. К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

При перегреве еще неприработанных колец снижается их упругость, вследствие чего возникает ряд проблем: выброс масла, пропуск газов в картер и т.д. Также при перегреве возможно смыкание стыков, которое ведет к поломке колец, а в некоторых случаях и к обрыву самого поршня.

Направляющая часть

Направляющая (тронковая) часть называется юбкой поршня. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец. Для фиксации последнего предусмотрены канавки, где размещаются детали, служащие для запирания пальца.

Нижняя кромка юбки предназначена для последующей механической обработки поршня. Для подобных целей она снабжается специальным буртиком. Если вес обработанного поршня больше, чем допускает двигатель, его подгоняют, снимая часть металла с внутренней стороны буртика. В тех местах, где находятся отверстия под поршневой палец, с наружной части юбки вырезают специальные углубления. В результате стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые "холодильники".

Стенки юбки поршня также предназначены для восприятия силы бокового давления, что увеличивает трение о стенки цилиндра и усиливает нагрев обеих деталей.

Чтобы обеспечить свободное перемещение поршня в цилиндре, когда двигатель уже прогрет и работает под нагрузкой, между юбкой и стенками цилиндра предусмотрен зазор. Его величина устанавливается в зависимости от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. Если зазор меньше, чем необходимо, при перегреве на поверхностях поршня образуются задиры, детали могут заклинивать в цилиндре. При большом зазоре ухудшаются уплотняющие свойства поршня, детали начинают стучать. Эксплуатировать такой двигатель не допускается.

Принцип работы поршня

Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя. Подобную задачу невозможно реализовать без надежного уплотнения поршня, который движется в цилиндре. В противном случае произойдет прорыв газов в картер и попадание моторного масла в камеру сгорания из него. Для решения этой проблемы в поршне предусмотрены канавки, в которых установлены компрессионные и маслосъемные кольца. Для отвода масла в поршне находятся специальные отверстия.

В процессе работы днище поршня напрямую контактирует с горячими газами и нагревается. Избыток тепла от днища к стенкам цилиндра отводят поршневые кольца и охлаждающая жидкость. В тяжелонагруженных агрегатах предусмотрено дополнительное масляное охлаждение: масло через форсунки подается на днище и во внутреннюю кольцевую полость поршня.

Коэффициент расширения стенок цилиндра и самого поршня разные. Это обусловлено как разными конструкционными материалами, так и разницей в температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения.

Первое – эллиптическая форма юбки поршня в поперечном сечении, где большая ось перпендикулярная оси пальца, а в продольном – конуса, который сужается к днищу поршня. Благодаря такой форме обеспечивается соответствие юбки нагретого поршня стенке цилиндра, что предотвращает заклинивание. Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

В качестве конструкционного материала для производства поршней используется алюминий. Это обусловлено тем, что при высоких скоростях работы, которые характерны современным двигателям, нужно обеспечить малую массу движущихся деталей. Поэтому, если использовать более тяжелые металлы, то потребуются и более мощные компоненты: шатун, коленвал и блок с толстыми стенками. Все это сделает увеличит размер и вес силового агрегата.

В конструкции поршня могут быть реализованы и другие инженерные решения. Например, обратный конус, расположенный в нижней части юбки. Он служит для уменьшения шума из-за перекладки элемента в мертвой точке. Для улучшения смазывания юбки используется микропрофиль на рабочей поверхности, который представляет собой маленькие канавки с шагом 0,2-0,5 мм, а для снижения трения применяется антифрикционное покрытие.

В России покрытие для поршней выпускает компания "Моденжи". MODENGY Для деталей ДВС наносится на юбки поршней и другие детали двигателя: коренные подшипники коленчатого вала, втулки пальцев, распредвалов, дроссельную заслонку.

Покрытие способствует снижению трения и износа, предотвращает появление задиров на поверхностях и заклинивание поршня в цилиндре. Материал стоек к длительному воздействию моторного масла и в течение некоторого времени сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия возможна как при комнатной температуре, так и при нагреве. Удобная аэрозольная упаковка упрощает процесс нанесения благодаря тщательно настроенным параметрам сопла распылительной головки.

Причины износа поршня

Поршень, как и любой другой рабочий элемент двигателя подвержен износу и поломке. В случае с двигателем увеличение износа происходит при ежедневной эксплуатации, но до некоторого момента это незаметно и ДВС работает стабильно.

При выработке ресурса деталей происходит резкое увеличение износа и начинаются всевозможные проблемы:

Повышается расход масла

Синий дым из выхлопной трубы

Нагар на свечах

Нестабильная работа ДВС на холостых оборотах, о чем свидетельствует вибрация рычага КПП

Увеличение расхода топлива в 2 и более раз

Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в том числе и поршневой группы. Например, задиры на головке поршня возникают вследствие перегрева из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, установки поршней неправильного размера и параметров, неисправностей в системе охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня свидетельствуют о слишком большом выступе детали, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на головке поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения, чрезмерной подгонке торцевой поверхности ГБЦ.

Наплавления металла на поверхностях указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска, неисправность впрыскивающих форсунок.

Трещины в полости камеры сгорания и днище говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном моменте начала впрыска, неисправности или непригодности впрыскивающей форсунки. Подобные следы можно обнаружить, если установлены поршни с неподходящей формой полости камеры сгорания или на автомобилях, мощность двигателей которых была повышена искусственно (например, методом чип-тюнинга).

Поршневые кольца повреждаются вследствие неправильной установки поршней, избытка топлива в камере сгорания, при вибрации самих поршневых колец, сильном осевом износе кольцевой канавки и деталей.

Радиальный износ поршня возникает при избыточном количестве топлива в камере сгорания. Это происходит из-за сбоев в процессе приготовления смеси, при нарушении процесса сгорания, недостаточном давлении сжатия, неправильном размере выступа поршня. Осевой износ возникает в результате загрязнения из-за недостаточной фильтрации. Его также вызывают продукты износа, образующиеся во время приработки двигателя и загрязнения, которые не были полностью удалены при ремонте силового агрегата.

Повреждения юбки поршней может возникать по нескольким причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра или неправильно установленными отдельными цилиндрами, большим люфтом шатунного подшипника.

Задиры под углом 45° образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Кроме этого поверхности юбок поршней истираются из-за разбавления масла топливом, неисправного пускового устройства двигателя, недостаточного сжатия смеси, перебоев в зажигании и работе двигателя на переобогащенной воздушно-топливной смеси.

Основной причиной выхода из строя гильз является кавитация. Она вызывается недостатком охлаждения, слишком низкой или высокой температурой, малым начальным давлением в системе охлаждения, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Обнаруженные блестящие места в верхней части цилиндра говорят об отложении масляного нагара на днище цилиндров. Они возникают вследствие избыточного содержания масла в камере сгорания, прорыва газов с проникновением масла во всасывающий тракт, частой езды на короткие дистанции или на холостом ходу, недостаточного отделения масляного тумана от картерных газов.

Заключение

Так как поршень является одной из важнейших частей двигателя, в случае возникновения каких-либо неполадок нужно незамедлительно провести диагностику. Промедление грозит либо дорогостоящим ремонтом, либо полной заменой двигателя. Срок службы силового агрегата значительно продлевают качественные смазочные материалы и топливо.

Читайте также:

- Что можно нарисовать свечой в детском саду

- Ежедневные планы воспитателя детского сада по фгос группа раннего возраста

- Почему строгановское училище называлось школой рисования в отношении к искусствам и ремеслам

- Детский фитнес в детском саду планы занятий беларусь

- Какой из видов хозяйственной деятельности наиболее зависим от природы кратко