Что такое фракционная перегонка нефти кратко

Обновлено: 08.07.2024

В фракционная перегонка Это физический процесс, имитирующий простую технику дистилляции, принимая за основу температуру кипения компонентов и используемый для разделения гомогенных смесей различных веществ, находящихся в жидкой фазе, или гетерогенных нелетучих смесей жидкость-твердое вещество.

В этом смысле метод фракционной перегонки включает испарение жидких частиц, конденсацию наиболее летучих частиц в порядке возрастания их точки кипения и последующий сбор вещества, которое изначально желательно было получить.

Этот метод веками использовался в человеческих цивилизациях в зачаточном состоянии. Эффективность перегонки позволяет продолжать использовать ее сегодня как в промышленных, так и в лабораторных условиях.

Принцип этого метода используется в большом количестве приложений в различных областях науки и промышленности.

Процесс фракционной перегонки

Обогрев

Фракционная перегонка заключается в разделении раствора на составляющие, находящиеся в жидком состоянии, на основе разницы между их точками кипения и применяется, когда эта разница составляет менее примерно 25 ° C.

Первое кипячение жидкости

Таким образом, когда смесь, точки кипения которой значительно различаются, подвергается нагреванию, при достижении температуры кипения наиболее летучих компонентов образуется паровая фаза, которая вначале будет в основном содержать это вещество.

Второе кипячение жидкости

В каждом цикле в составе паровой фазы, находящейся в колонне, накапливается большее количество компонента с наивысшей летучестью, поэтому это вещество по существу находится в чистом состоянии, когда достигает верха колонны фракционирования.

Оборудование для фракционной перегонки

Колба

В лабораториях используется оборудование, состоящее, в первую очередь, из стеклянной колбы или перегонной колбы, в которую помещается раствор, который помещается непосредственно под нагрев. Внутри этого воздушного шара помещено несколько кипящих камней, чтобы контролировать этот процесс.

Термометр

Кроме того, требуется термометр для регистрации температуры с течением времени, чтобы можно было контролировать процесс дистилляции.

Колонна фракционирования

Колба присоединяется к ректификационной колонне через трехгорлое соединение, где длина колонны определяет, насколько полной будет дистилляция. То есть, чем длиннее столбец, тем эффективнее будет разделение.

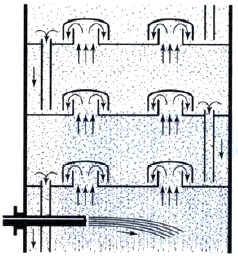

Точно так же внутренняя структура колонны предназначена для моделирования нескольких последовательных простых перегонок, что происходит из-за того, что пар постепенно поднимается вверх по колонне, временно конденсируется в верхней части и многократно поднимается.

Конденсатор

Далее выход этой колонны соединяется с конденсатором, который вызывает охлаждение паров отделенного и очищенного вещества.

Он хранится в специальном контейнере, чтобы собрать его, снова повышая температуру до достижения точки кипения следующего компонента, второго по летучести, повторяя описанный процесс, в котором каждый компонент хранится для этого в определенном контейнере.

Приложения

Являясь одним из наиболее важных и широко используемых методов разделения жидких смесей, этот метод физического разделения имеет много преимуществ, которые наблюдаются в большом количестве применений, которые были применены как в промышленности, так и в лаборатории.

- Начиная с промышленного использования фракционной перегонки, на нефтеперерабатывающих предприятиях она используется для разделения сырой нефти на составляющие фракции.

В этом смысле он используется для получения и обработки природного газа, добываемого в этих промышленных процессах. Кроме того, он используется на химических заводах и в нефтехимических процессах для обработки таких веществ, как фенол или формальдегид.

- Он используется в криогенных воздухоразделительных установках для разложения воздуха в атмосфере на его основные составляющие.

- Фракционная перегонка используется для опреснения морской воды.

- В лабораторных масштабах он используется для очистки реагентов и продуктов, например, для получения циклопентадиена путем дистилляции коммерческого дициклопентадиена.

- Он используется для рециркуляции растворителей, которые уже использовались, путем очистки с помощью этого метода.

Примеры

Фракционная перегонка нефти

В случае нефти фракционная перегонка осуществляется в оборудовании огромных размеров, называемом ректификационными колоннами, которые имитируют фракционирующие колонны и специально разработаны для разделения сырой нефти на различные фракции или потоки в соответствии с их диапазоном. кипячение.

Этот интервал кипения относится к интервалу температур кипения каждой отделенной фракции, поскольку они представляют собой смеси углеводородов с различными компонентами и, следовательно, имеют разные точки кипения.

Перед поступлением в дистилляционную колонну сырая нефть нагревается до температуры приблизительно 400 ° C, чтобы испарить это вещество, и она отделяется в колонне в порядке возрастания диапазона ее кипения.

Некоторые фракции, извлеченные из колонны (например, бензин), добавляются и улучшаются для дальнейшей коммерциализации; другие фракции, такие как дизельное топливо, используются в качестве сырья или топлива для других процессов в отрасли.

Другие потоки, такие как остаточные вещества, вводятся в другие процессы, которые разделяют их на составляющие и дают им другое применение, или их коммерческая ценность увеличивается.

Фракционная перегонка СУГ

Когда сжиженный нефтяной газ (LPG) связан с природным газом, наиболее распространенным процессом его извлечения является фракционная перегонка.

Это связано с тем, что LPG, находящийся в газообразном состоянии, ведет себя как компонент с более низким давлением пара и, следовательно, имеет более высокие температуры кипения.

Это упрощает процесс посредством фракционной перегонки для отделения сухого природного газа от СНГ, а также остальных углеводородов или связанных жидкостей.

Дистилляция (или фракционная перегонка) – процесс, с помощью которого можно разделить жидкий раствор органических веществ. Перегонка является химическим способом разделения смесей, а не физическим, так как во время ее проведения возможно получение более простых по составу веществ.

Основан этот способ отделения органических соединений на предположении, что разные вещества имеют разные температуры кипения – то есть, вскипит и перейдет в парообразное состояние сначала то вещество, которое имеет меньшую точку кипения.

Таким образом его можно отогнать от того вещества, которое закипает при более высоких температурах. В целом простая перегонка от фракционной не отличается, так как оба процесса проводятся одинаково.

Что такое прямая перегонка нефти

Существует несколько типов прямой перегонки:

1. равновесная дистилляция (метод однократного испарения);

2. фракционная дистилляция (или дробная перегонка);

3. ректификационная дистилляция (использование эффекта теплообмена между газовой и жидкой фазой);

4. вакуумная дистилляция (проводится в безвоздушном пространстве);

5. атмосферная дистилляция (осуществляется в условиях атмосферного давления).

В лабораторных и промышленных условиях используется все типы разделения углеводородов на фракции. Их выбор обуславливается целями разделения нефти, процентным соотношением углеводородов. Перегонка нефти производится с целью получения чистых веществ, присутствующих в нефтяной смеси.

Дистилляция обеспечивает наиболее явное разделение на фракции, но при этом в газообразное состояние переходит меньше нефти, чем, например, при равновесной перегонке.

Как проводится первичная перегонка нефти

До того, как начать дистилляцию полученной смеси углеводородов, ее очищают от активных примесей и солей. Все эти вещества могут вызвать коррозию аппаратов для дистилляции. В очищенной нефти содержание солей в литре не превышает 4 мг. Одновременно углеводород и обезвоживают – в готовом для перегонки материале содержится не больше 0.1% влаги.

Во время первичной перегонки нефти можно получить следующие фракции (от легкокипящих к высококипящим):

- бензин (перегоняется при температуре до 180 градусов);

- реактивное топливо (точка кипения находится в интервале от 180 до 250 градусов Цельсия);

- дизельное топливо (перегонка осуществляется при температуре до 350 градусов, но не меньше 250).

Все эти продукты используются для различных отраслей промышленности и выпускаются практически в таком виде, в котором они получились после дистилляции. В остаточной массе после разделения остается мазут.

Полностью чистые от примесей фракции удается получить только при многократном повторении фракционной перегонки.

Вторичная фракционная перегонка

Такой способ разделения нефти называется крекингом. При этом полученные после первичной перегонки продукты под действием катализатора расщепляются на более мелкие бензиновые фракции.

В процессе крекинга, как и в простой перегонке, используется высокая температура, в результате воздействия которой образуются низкомолекулярные продукты (масла, топливо, сырье для производства простых углеводородов).

В процессе вторичной перегонки углеродный скелет в молекулах рушится. Одновременно происходит изменение структуры молекул, их обезвоживание и конденсация. Все эти процессы вместе образуют качественно новые вещества.

Атмосферная перегонка нефти

Самую простую дистилляцию такого типа можно провести посредством обычного нагревания смеси и ее последующей фракционной конденсации. Все процессы проходят при нормальных условиях. В

целом такой тип дистилляции можно считать обычным, так как зачастую все подобные процессы проводят при атмосферном давлении, контролируя только диапазон изменения температур.

На узкие фракции с помощью перегонки такого типа разделить вещество не получится – некоторые незначительные примеси могут не успеть перегнаться из-за их малого количества. Иногда атмосферную перегонку производят неоднократно, чтобы добиться однородности смесей.

Ректификационная перегонка

При дистилляции такого типа используются ректификационные колонны, которые позволяют добиться разделения на более узкие фракции (подробнее о процессе ректификации — в этой статье). Испарение может быть и однократным и двукратным (в зависимости от количества колонн). Иногда также в систему вводятся предварительные колонки для отвода самых легкокипящих соединений.

В верхней части колонн располагаются специальные тарелки. При нагревании нефть начинает переходить в пар и подниматься вверх. Парообразная смесь охлаждается (путем орошения легкокипящими фракциями) и затем оседает в виде жидкости в тарелках. Отделенное вещество охлаждается и смешивается с водой для дальнейшей транспортировки.

Вакуумная перегонка мазута

Под вакуумом перегонка нефти используется для соединений, которые остаются после дистилляции легкокипящих фракций. Такие молекулы больше подвержены крекингу. При их распадении может произойти загрязнение более легких жидкостей.

Часто вакуумной перегонке подвергают мазут – в условиях отсутствия воздуха его кипение возможно при более низкой температуре (обычно мазут кипит при 400 С), а значит, его можно перегнать для получения новых органических продуктов – газойля или гудрона.

С помощью вакуумной дистилляции можно обработать следующие типы мазута:

- промогенный (содержащий фракции с пониженной вязкостью – для повышения этого показателя его перемешивают с дистиллятором);

- топочный (из которого путем крекинга получают промежуточные фракции веществ жидкого состояния).

Резюме

Выбор типа фракционной перегонки зависит от состава нефти.

Важно также то, какой в результате этого процесса требуется получить продукт перегонки нефти – смолы, масла или сырье для производства толуола. В соответствии с этим выбирается характер дистилляции и температура ее проведения.

Перегонка (дистилляция) — это процесс физического разделения нефти и газов на фракции (компоненты), отличающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку.

Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом и конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

При однократной перегонке жидкость (нефть) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы — остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют и часть конденсата в виде флегмы подают навстречу потоку пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

Перегонка с ректификацией — наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах — ректификационных колоннах — путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах), либо ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость — высококипящими компонентами. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми и при этом их составы будут связаны уравнениями равновесия. Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая — нижняя часть, в которой осуществляется ректификация жидкого потока, — отгонной, или исчерпывающей, секцией.

Различают простые и сложные колонны.

Простые колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят), выводимый с верха колонны в парообразном состоянии, и остаток — нижний жидкий продукт ректификации.

Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами. Последний тип колонн нашел широкое применение на установках первичной перегонки нефти.

Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем 2 компонента (фракции) может применяться одна сложная колонна либо система простых или сложных колонн, соединенных между собой в определенной последовательности прямыми или обратными паровыми или (и) жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется технико-экономическими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладоагентов, теплоносителей и т. п.

Четкость погоноразделения — основной показатель эффективности работы ректификационных колонн – характеризует их разделительную способность. Она может быть выражена в случае бинарных смесей концентрацией целевого компонента в продукте. Применительно к ректификации нефтяных смесей она обычно характеризуется групповой чистотой отбираемых фракций, то есть долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления смеси в отобранных фракциях (дистиллятах или остатке), а также отбором фракций от потенциала. Как косвенный показатель четкости (чистоты) разделения на практике часто используют такую характеристику, как налегание температур кипения соседних фракций в продукте. В промышленной практике обычно не предъявляют сверхвысоких требований по отношению к четкости погоноразделения, поскольку для получения сверхчистых компонентов или сверхузких фракций потребуются соответственно сверхбольшие капитальные и эксплуатационные затраты. В нефтепереработке, например, в качестве критерия достаточно высокой разделительной способности колонн перегонки нефти на топливные фракции считается налегание температур кипения соседних фракций в пределах 10…30 °С.

Установлено, что на разделительную способность ректификационных колонн значительное влияние оказывают число контактных ступеней и соотношение потоков жидкой и паровой фаз. Для получения продуктов, отвечающих заданным требованиям, необходимо, наряду с другими параметрами ректификационной колонны (давление, температура, место ввода сырья и т. д.), иметь достаточное число тарелок (или высоту насадки) и соответствующее флегмовое и паровое числа.

Флегмовое число (R) характеризует соотношение жидкого и парового потоков в концентрационной части колонны и рассчитывается как R = L/D, где L и D — количества соответственно флегмы и ректификата.

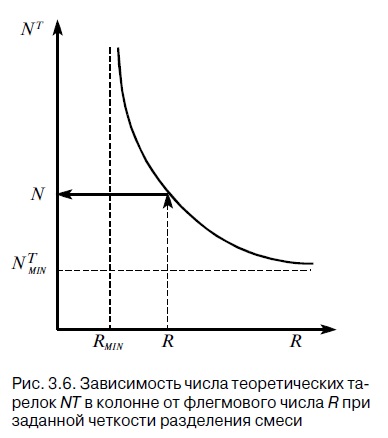

Паровое число (П) характеризует соотношение контактирующихся потоков пара и жидкости в отгонной секции колонны, рассчитываемое как П = G/W, где G и W — количества соответственно паров и кубового продукта. Число тарелок (N) колонны (или высота насадки) определяется числом теоретических тарелок (NТ), обеспечивающим заданную четкость разделения при принятом флегмовом (и паровом) числе, а также эффективностью контактных устройств (обычно КПД реальных тарелок или удельной высотой насадки, соответствующей 1 теоретической тарелке). Зависимость числа теоретических тарелок от флегмового числа колонны можно выразить в виде графика, как это представлено на рис. 3.6.

Анализ графика позволяет выявить следующую закономерность, обусловливающая граничные пределы нормального функционирования ректификационных колонн: заданная четкость разделения смесей может быть обеспечена (достигнута) лишь при одновременном выполнении ограничений по флегмовому числу и числу теоретических тарелок:

где – Rмин и N Т мин — минимальные значения соответственно флегмового числа и числа теоретических тарелок.

Любая точка на кривой (рис. 3.6) может быть выбрана в качестве рабочей. Это означает, что заданная четкость разделения смеси может быть достигнута бесконечным множеством пар чисел NТ и R. Как следует из рисунка, флегмовое число, следовательно, и количество орошения в колонне изменяется от минимального значения до бесконечно большой величины; при этом необходимое для обеспечения заданной четкости разделения число тарелок будет изменяться соответственно от бесконечно большой величины до некоторой минимальной. Очевидно, при увеличении количества орошения будут расти эксплуатационные затраты (связанные с расходом энергии на перекачку, тепла в кипятильнике и холода в конденсаторах), а капитальные затраты вначале будут существенно уменьшаться в результате снижения высоты, а затем расти из-за увеличения диаметра колонны. Из опыта эксплуатации колонн установлено, что оптимальное значение флегмового числа, соответствующее минимуму общих затрат на ректификацию (рис. 3.7), не намного превышает минимально необходимое Rмин:

где β — коэффициент избытка флегмы (в пределах 1,0…1,3).

Фактическое число тарелок Nф определяется либо аналитическим расчетом (на ЭВМ с использованием уравнений равновесия фаз, материального и теплового балансов потоков), либо исходя из опытных данных с учетом эффективного КПД тарелки ηТ :

В зависимости от конструкции и места расположения в колонне ηТ изменяется в пределах 0,3…0,9. На технико-экономические показатели и четкость погоноразделения ректификационной колонны, кроме ее разделительной способности, в значительной степени влияют физические свойства (молекулярная масса, плотность, температура кипения, летучесть и др.), компонентный состав, число (би- или многокомпонентный) и характер распределения (непрерывный, дискретный) компонентов перегоняемого сырья. В наиболее обобщенной форме разделительные свойства перегоняемого сырья принято выражать коэффициентом относительной летучести (аналогом коэффициенту разделения (селективности) в процессах экстракции).

Коэффициент относительной летучести — отношение летучестей компонентов (фракций) перегоняемого сырья при одинаковых температуре и давлении:

где К1 и К2 — константы фазового равновесия соответственно низко- и высококипящего компонентов (фракций). Поскольку К1 > К2, то α > 1.

Коэффициент α косвенно характеризует движущую силу процесса перегонки применительно к разделяемому сырью. Сырье, у которого α >> 1, значительно легче разделить на компоненты, чем при его значении, близком к единице.

Относительная летучесть зависит от давления и температуры, при которых находятся компоненты. С увеличением давления и температуры величина α снижается. Вблизи критической области значение коэффициента α приближается к единице.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Нефть — природная смесь углеводородов, в основном алканов линейного и разветвленного строения, содержащих в молекулах от 5 и более атомов углерода, с другими органическими соединениями, прежде всего полиароматическими углеводородами (т. е. углеводородами, в молекулах которых содержится несколько соединенных между собой бензольных колец).

Газообразные и твердые компоненты нефти растворены в ее жидких составляющих, что и определяет ее агрегатное состояние.

Рис. 27.

Последствия катастроф, связанных с разливом нефти

Существуют бактерии, способные использовать компоненты нефти в качестве пищи, преобразуя ее в безвредные продукты жизнедеятельности. Применение таких культур бактерий является наиболее экологически безопасным и перспективным путем борьбы с загрязнениями окружающей среды нефтью в процессе ее добычи, транспортировки и переработки.

Представляя собой смесь различных веществ, нефть не имеет постоянной температуры кипения. Каждый ее компонент сохраняет в смеси свои индивидуальные свойства, что и позволяет разделить смесь на составляющие. Для этого нефть очищают от механических примесей, серосодержащих органических соединений и подвергают фракционной перегонке, или ректификации.

| Фракционная перегонка, или ректификатор ция, — это физический способ разделения смеси компонентов, основанный на различии их температур кипения. |

Фракционную перегонку осуществляют на нефтеперегонных заводах в специальных установках — ректификационных колоннах (рис. 28), в которых повторяются циклы испарения и конденсации жидких веществ, содержащихся в нефти.

Рис. 28.

Схема установки (ректификационной колонны) для непрерывной перегонки нефти и области применения нефтепродуктов

В ректификационную колонну поступает очищенная нефть, нагретая в трубчатой печи до температуры 320— 350 °С.

Ректификационная колонна имеет горизонтальные перегородки с отверстиями — тарелки (рис. 29), на которых происходит конденсация фракций нефти.

Рис. 29.

Устройство тарелок ректификационной колонны

-

ректификационные газы — смесь низкомолекулярных углеводородов, преимущественно пропана и бутана (tкип

Читайте также: